INSTRUKCJE DLA FIRM

M

E

D

I

U

M

R

A

N

G

E

ZABUDOWUJĄCYCH

WYDANIE 2015

IVECO S.p.A

Homologation, Technical Application & Regulation

Lungo Stura Lazio, 49

10156 Torino (TO) – Włochy

www.iveco.com

Publ. nr 692.68.440 – wydanie pierwsze 06/2015

Ilustracje i tekst: IVECO S.p.A. 2015

Wszelkie prawa zastrzeżone.

WYKAZ AKTUALIZACJI

Rozdział

Opis

– Publ. nr 692.68.440 – Wydanie pierwsze – Stan 06/2015

Strona

Data aktualizacji

WPROWADZENIE

Niniejsza publikacja przedstawia informacje, cechy i instrukcje dotyczące montażu zabudowy i modyfikacji pojazdu. Z uwagi na

swoją treść, jest przeznaczona dla wykwalifikowanych osób.

Za projekt, modyfikacje i montaż zabudowy odpowiada firma zabudowująca i jej obowiązkiem jest zapewnienie zgodności

zarówno z wymaganiami zamieszczonymi w niniejszej publikacji, jak i obowiązującymi przepisami.

IVECO nie ponosi odpowiedzialności za żadne zmiany, modyfikacje lub zabudowy nie przewidziane w niniejszej instrukcji i wykonane bez wyraźnego zezwolenia IVECO. W szczególności oznacza to unieważnienie

gwarancji na pojazd.

Zastrzeżenie to dotyczy także pojedynczych elementów i podzespołów. Podzespoły opisane w niniejszej instrukcji są podzespołami fabrycznymi, które zostały przetestowane i zatwierdzone przez IVECO. Zastosowanie jakichkolwiek nie zatwierdzonych podzespołów (np. przystawek odbioru mocy, opon, sygnałów dźwiękowych itp.) uwalnia IVECO od jakiejkolwiek odpowiedzialności.

IVECO jest gotowe udzielić wszystkich informacji niezbędnych do wykonania odpowiednich czynności, także w przypadkach

nie przewidzianych w niniejszej publikacji.

Przed przystąpieniem do wykonania jakichkolwiek czynności:

upewnij się, czy posiadasz podręcznik dotyczący danego modelu pojazdu,

upewnij się, czy są dostępne i sprawne wszystkie niezbędne środki ochrony osobistej (okulary, kask, rękawice, obuwie itp.), a także odpowiednie narzędzia, podnośniki i urządzenia transportowe,

upewnij się, czy pojazd jest bezpiecznie unieruchomiony (zaparkowany).

Po wykonaniu czynności pojazd należy przywrócić do stanu pełnej funkcjonalności, sprawności i bezpieczeństwa, zgodnie z

warunkami określonymi przez IVECO. W razie potrzeby, jeżeli występuje konieczność wykonania regulacji lub programowania w pojeździe, skontaktuj się z autoryzowaną stacją obsługi IVECO.

W wyniku zmian dokonanych przez IVECO z przyczyn technicznych lub handlowych lub w celu dostosowania pojazdu do

nowych przepisów, dane i informacje zawarte w niniejszej publikacji mogą okazać się nieaktualne.

W przypadku niezgodność treści publikacji ze stanem faktycznym, przed przystąpieniem do wykonania jakichkolwiek czynności skontaktuj się z właściwym menedżerem produktu.

SYMBOLE – OSTRZEŻENIA

Zagrożenie dla ludzi

Nieprzestrzeganie danych zaleceń może powodować poważne zagrożenie dla ludzi.

Niebezpieczeństwo poważnego uszkodzenia pojazdu

Całkowite lub częściowe nieprzestrzeganie danych zaleceń może spowodować poważne uszkodzenie pojazdu, a w niektórych

przypadkach także skutkować utratą gwarancji.

Zagrożenie ogólne

Obejmuje obydwa powyższe ostrzeżenia.

Ochrona środowiska naturalnego

Symbol ten wskazuje prawidłowy sposób postępowania, zapewniający minimalne oddziaływanie pojazdu na środowisko.

UWAGA

Symbol ten wskazuje na dodatkowe informacje.

– Publ. nr 692.68.440 – Wydanie pierwsze – Stan 06/2015

SPIS ROZDZIAŁÓW

INFORMACJE OGÓLNE

1

MODYFIKACJE PODWOZIA

2

MONTAŻ ZABUDÓW

3

PRZYSTAWKI ODBIORU MOCY 4

– Publ. nr 692.68.440 – Wydanie pierwsze – Stan 06/2015

UKŁAD ELEKTRONICZNY

5

UKŁAD SCRT

I DOZOWANIA ADBLUE

6

– Publ. nr 692.68.440 – Wydanie pierwsze – Stan 06/2015

ROZDZIAŁ 1

INFORMACJE OGÓLNE

– Publ. nr 692.68.440 – Wydanie pierwsze – Stan 06/2015

– Publ. nr 692.68.440 – Wydanie pierwsze – Stan 06/2015

EUROCARGO MY215 – INSTR. DLA FIRM ZABUDOWUJĄCYCH

INFORMACJE OGÓLNE

3

Spis treści

INFORMACJE OGÓLNE

Spis treści

1.1

CEL „INSTRUKCJI DLA FIRM

ZABUDOWUJĄCYCH” ..................................................5

1.2

DOKUMENTACJA TECHNICZNA IVECO

DOSTĘPNA W POSTACI ELEKTRONICZNEJ .........5

1.3

UPOWAŻNIENIE PRZEZ IVECO .................................5

1.4

WNIOSEK O ZATWIERDZENIE ..................................6

1.5

ODPOWIEDZIALNOŚĆ .................................................6

1.6

WYMAGANIA PRAWNE ................................................6

1.7

HOMOLOGACJA WIELOSTOPNIOWA –

WSPÓŁPRACA (dotyczy tylko państw

członkowskich UE, Szwajcarii i Turcji) ..........................6

1.8

GWARANCJE ....................................................................7

1.9

SYSTEM ZARZĄDZANIA JAKOŚCIĄ ..........................8

1.10 ZAPOBIEGANIE WYPADKOM .....................................8

1.11 WYBÓR MATERIAŁÓW: OCHRONA

ŚRODOWISKA – RECYKLING .....................................8

1.12 ZARZĄDZANIE POJAZDEM PRZEZ FIRMĘ

ZABUDOWUJĄCĄ ..........................................................9

Odbiór podwozia ....................................................................9

Obsługa techniczna .................................................................9

Dostawa pojazdu do klienta końcowego ............................9

1.13 IDENTYFIKACJA POJAZDU ........................................10

Oznaczenie homologacyjne .................................................10

1.14 ZNAKI TOWAROWE I SYMBOLE ............................11

1.15 WYMIARY I MASY ..........................................................11

Informacje ogólne .................................................................11

Wyznaczanie środka ciężkości zabudowy i ładunku ......12

Przestrzeganie dopuszczalnych mas ..................................15

1.16 INSTRUKCJE DOTYCZĄCE PRAWIDŁOWEGO

DZIAŁANIA PODZESPOŁÓW POJAZDU I

DOSTĘPU DO NICH .....................................................16

Dostęp do układu wydechowego (tłumika) .....................19

Odległość od tłumika ............................................................20

– Publ. nr 692.68.440 – Wydanie pierwsze – Stan 06/2015

1.17 OGÓLNE ZASADY ZAPOBIEGANIA

POŻAROM ....................................................................... 20

1.18 DEFINICJE ........................................................................ 20

EUROCARGO MY215 – INSTR. DLA FIRM ZABUDOWUJĄCYCH

4

INFORMACJE OGÓLNE

– Publ. nr 692.68.440 – Wydanie pierwsze – Stan 06/2015

EUROCARGO MY215 – INSTR. DLA FIRM ZABUDOWUJĄCYCH

INFORMACJE OGÓLNE

5

1.1 CEL „INSTRUKCJI DLA FIRM ZABUDOWUJĄCYCH”

INFORMACJE OGÓLNE

1.1

CEL „INSTRUKCJI DLA FIRM ZABUDOWUJĄCYCH”

Niniejszą publikację wydano w celu udostępnienia danych, warunków technicznych i instrukcji dotyczących montażu zabudowy i modyfikacji fabrycznych pojazdów IVECO, których przestrzeganie gwarantuje prawidłowe, bezpieczne o niezawodne

działanie pojazdu. Instrukcje te mają również na celu zwrócenie uwagi firm zabudowujących na:

konieczność zapewnienia odpowiedniego poziomu jakości,

ich odpowiedzialność w kwestii bezpieczeństwa działania,

ich obiektywną odpowiedzialność za produkt.

Należy podkreślić, że współpraca z IVECO opiera się na założeniu, że firma zabudowująca zawsze wykorzystuje swoje najlepsze możliwości techniczne i organizacyjne i że wszystkie czynności wykonuje w sposób prawidłowy pod względem technicznym, zgodnie z przyjętymi standardami. Przedstawione poniżej informacje nie stanowią wyczerpującego opisu zasad, a jedynie

są zbiorem podstawowych reguł i warunków, które należy traktować jako wymagania minimalne, stanowiące punkt wyjścia

przy opracowywaniu zabudowy.

Usterki lub wady, powstałe wskutek całkowitego lub częściowego nieprzestrzegania tych reguł lub wymagań nie są objęte

gwarancją na pojazd (podwozie) i jego elementy składowe.

1.2

DOKUMENTACJA TECHNICZNA IVECO DOSTĘPNA W POSTACI ELEKTRONICZNEJ

W internecie, pod adresem www.ibb.iveco.com, jest dostępna następująca dokumentacja techniczna:

instrukcje dotyczące modyfikacji pojazdów i montażu wyposażenia,

dane techniczne,

rysunki podwozi samochodów ciężarowych,

rysunki ciągników siodłowych,

rysunki ramy podwozia,

inne dane techniczne, dotyczące danego typoszeregu pojazdów.

Wnioski o dostęp do strony można składać wyłącznie poprzez stronę www.ibb.iveco.com.

1.3

UPOWAŻNIENIE PRZEZ IVECO

Modyfikacje i zabudowy wyszczególnione w niniejszej publikacji i wykonane zgodnie z wymaganiami określonymi w poniższych wytycznych nie wymagają odrębnego upoważnienia.

Z kolei, niżej wymienione czynności mogą być wykonywane tylko po uzyskaniu upoważnienia IVECO:

szczególne przypadki modyfikacji rozstawu osi,

czynności dotyczące układu hamulcowego,

modyfikacje układu hamulcowego,

modyfikacje drążków stabilizatorów i zawieszeń,

modyfikacje kabiny, zawieszenia i zamków kabiny oraz układu podnoszenia kabiny,

modyfikacje układów dolotowego i wydechowego silnika oraz układu SCR,

montaż zwalniaczy,

montaż przystawek odbioru mocy,

zmiana rozmiaru opon,

modyfikacje urządzeń sprzęgających (zaczepy, siodła).

– Publ. nr 692.68.440 – Wydanie pierwsze – Stan 06/2015

EUROCARGO MY215 – INSTR. DLA FIRM ZABUDOWUJĄCYCH

6

INFORMACJE OGÓLNE

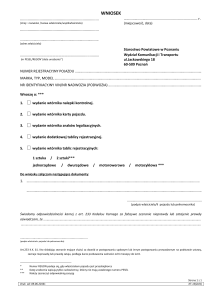

1.4 WNIOSEK O ZATWIERDZENIE

1.4

WNIOSEK O ZATWIERDZENIE

Wnioski o upoważnienie, jeżeli jest ono wymagane, należy kierować do przedstawiciela (importera) IVECO odpowiedzialnego za dany rynek.

W tym celu firma zabudowująca przedkłada dane dotyczące pojazdu (typ kabiny, rozstaw osi, długość zwisu, nr podwozia),

wraz z odpowiednią dokumentacją uzupełniającą (rysunki, obliczenia, raport techniczne itp.), opisującą zakres i sposób wykonania proponowanych zmian oraz przeznaczenie pojazdu i warunki użytkowania. Rysunki muszą przedstawiać wszelkie elementy różniące się od instrukcji zawartych w niniejszym podręczniku.

Po dokonaniu zabudowy obowiązkiem firmy zabudowującej jest uzyskanie homologacji końcowej, wydawanej przez właściwe

organy.

1.5

ODPOWIEDZIALNOŚĆ

Upoważnienia wystawiane przez IVECO dotyczą wyłącznie aspektu technicznego/koncepcyjnego możliwości wykonania danej

modyfikacji i/lub zabudowy.

Ale to firma zabudowująca pozostaje odpowiedzialna za:

1.6

projekt,

wybór materiałów,

wykonanie,

zgodność projektu i wykonania ze wszystkimi zaleceniami dostarczonymi przez IVECO oraz wszystkimi przepisami obowiązującymi w kraju, na rynek którego pojazd jest przeznaczony,

wpływ, jaki modyfikacje i/lub zabudowa mogą mieć na funkcjonalność, bezpieczeństwo, niezawodność oraz szeroko rozumiane właściwości jezdne pojazdu,

dostawy części zamiennych dla wszystkich zamontowanych elementów i podzespołów, przez okres co najmniej 10 lat od

daty realizacji ostatniego zamówienia.

WYMAGANIA PRAWNE

Firma zabudowująca ma obowiązek zapewnić, by produkt finalny spełniał, bez wyjątków, wszystkie stosowne wymagania

prawne: lokalne, branżowe i krajowe, obowiązujące w każdym kraju, w którym pojazd jest sprzedawany i/lub będzie użytkowany (Kodeks Drogowy, przepisy państwowe itp.), a także przepisy międzynarodowe (dyrektywy WE, regulaminy EKG ONZ

itp.). Firma zabudowująca musi również przestrzegać wszystkich wymagań prawnych dotyczących zapobiegania wypadkom,

instrukcji udzielania pomocy, ochrony środowiska itp.

W niniejszej publikacji zamieszczono tylko te zalecenia o charakterze prawnym, wymagania dotyczące zapobiegania wypadkom i inne wskazówki odnoszące się do ustawodawstwa, które, zdaniem IVECO, są najważniejsze i w żadnym wypadku nie

zastępują one ani nie wykluczają obowiązków i odpowiedzialności firmy zabudowującej w zakresie znajomości aktualnych

przepisów i wymagań.

W związku z tym, IVECO nie ponosi odpowiedzialności za konsekwencje błędów wynikających z nieznajomości lub błędnej

interpretacji obowiązujących przepisów.

1.7

HOMOLOGACJA WIELOSTOPNIOWA – WSPÓŁPRACA (dotyczy tylko państw

członkowskich UE, Szwajcarii i Turcji)

Homologacji wielostopniowej dotyczy Załącznik XVII dyrektywy 2007/46/WE.

Procedura ta czyni każdego producenta odpowiedzialnym za homologację i zapewnienie zgodności produkcji układów, podzespołów i tzw. „oddzielnych zespołów technicznych”, jakie dany producent wytwarza lub instaluje w pojeździe.

Producent pojazdu bazowego jest określany mianem „producenta pierwszego stopnia”, podczas gdy firma zabudowująca jest

„producentem drugiego stopnia” lub stopnia dalszego.

– Publ. nr 692.68.440 – Wydanie pierwsze – Stan 06/2015

EUROCARGO MY215 – INSTR. DLA FIRM ZABUDOWUJĄCYCH

INFORMACJE OGÓLNE

7

1.8 GWARANCJE

191319

1. IVECO

2. Dealer

Rysunek 1

3. Firma zabudowująca

4. Klient

Zgodnie ze wspomnianą dyrektywą, pomiędzy IVECO (producentem pojazdu bazowego) a firmą zabudowująca, która zamierza występować z wnioskiem o homologację wielostopniową, musi zostać zawarta szczególna umowa – tzw. Umowa Techniczna – precyzująca zakres współpracy i wzajemne zobowiązania.

W rezultacie:

1.

IVECO odpowiada za udostępnienie, w uzgodnionej formie, dokumentacji homologacyjnej (homologacja WE/EKG) oraz

informacji technicznych niezbędnych do prawidłowej realizacji zabudowy i/lub modyfikacji pojazdu (podręczniki, rysunki,

dane techniczne).

2.

Firma zabudowująca odpowiada za:

projekt i wykonanie modyfikacji w pojeździe bazowym otrzymanym od IVECO,

ponowne uzyskanie homologacji na układy homologowane wcześniej, jeżeli wskutek dokonania modyfikacji w pojeździe bazowym homologacje te muszą zostać zaktualizowane,

zapewnienie zgodności wszystkich wykonanych modyfikacji z przepisami krajowym/międzynarodowymi, w szczególności przepisami obowiązującymi w kraju, na rynek którego pojazd jest przeznaczony,

przedłożenie wszystkich wykonanych modyfikacji do działu technicznego w celu dokonania oceny,

sporządzenie odpowiedniej dokumentacji dotyczącej wykonanych modyfikacji, jednoznacznie potwierdzającej, że

spełnione są wszystkie wyżej wymienione przepisy (np. dokumentacja homologacyjna/raport z testu).

Przed podpisaniem Umowy Technicznej IVECO zastrzega sobie prawo do przeprowadzenia wizji lokalnej w firmie zabudowującej, w celu upewnienia się, że firma ta posiada kwalifikacje do wykonania zabudowy/modyfikacji określonej umową.

Treść Umowy Technicznej może zostać poddana szczegółowej ocenie na życzenie osoby odpowiedzialnej za relacje z firmami

zabudowującymi na danym rynku.

1.8

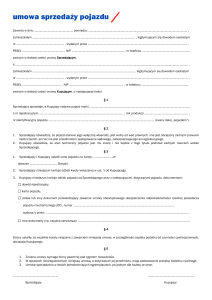

GWARANCJE

Firma zabudowująca, która wyprodukowała zabudowę lub zmodyfikowała podwozie musi zagwarantować, ze prace zostały

wykonane w sposób profesjonalny i w pełni zgodny z wytycznymi zawartymi w niniejszym podręczniku.

IVECO zastrzega sobie prawo do unieważnienia własnych gwarancji na pojazd, jeżeli:

dokonano nieupoważnionej zabudowy lub modyfikacji,

wykorzystano podwozie nieodpowiednie dla danej zabudowy lub zastosowania,

nie przestrzegano specyfikacji, norm lub instrukcji, wydanych przez IVECO w celu poprawnego wykonania czynności,

nie użyto oryginalnych części zamiennych lub podzespołów, oferowanych przez IVECO z przeznaczeniem dla konkretnych operacji w pojeździe,

nie są spełnione zasady bezpieczeństwa,

pojazd jest użytkowany niezgodne ze swoim przeznaczeniem.

– Publ. nr 692.68.440 – Wydanie pierwsze – Stan 06/2015

EUROCARGO MY215 – INSTR. DLA FIRM ZABUDOWUJĄCYCH

8

INFORMACJE OGÓLNE

1.9

1.9

SYSTEM ZARZĄDZANIA JAKOŚCIĄ

SYSTEM ZARZĄDZANIA JAKOŚCIĄ

IVECO zawsze popierało wdrażanie Systemów Zarządzania Jakością i szkoli firmy zabudowujące.

Jest to konieczne nie tylko ze względu na przepisy dotyczące odpowiedzialności za produkt, ale także coraz bardziej rygorystyczne wymagania jakościowe, nowe formy organizacyjne w różnych sektorach i dążenie do coraz wyższej wydajności.

W opinii IVECO, firmy zabudowujące powinny posiadać zdefiniowane i wdrożone elementy, takie jak:

schemat organizacyjny, obejmujący funkcje i zakresy odpowiedzialności,

cele i wskaźniki jakościowe,

dokumentacja projektowa,

dokumentacja dotycząca procesów, w tym procesów kontroli,

plan doskonalenia produktu, obejmujący również działania korygujące,

obsługa posprzedażna,

szkolenie i kwalifikowanie pracowników.

Za niezmiernie ważny, chociaż nieobowiązkowy, element uznaje IVECO posiadanie certyfikatu ISO 9001.

1.10 ZAPOBIEGANIE WYPADKOM

Nie dopuszczaj osób nieuprawnionych do wykonywania czynności w pojeździe lub użytkowania pojazdu.

Zabronione jest użytkowanie pojazdu, którego elementy systemu bezpieczeństwa zostały uszkodzone lub zmodyfikowane.

►

Zabudowy i wyposażenie montowane w pojazdach muszą spełniać przepisy dotyczące zapobiegania wypadkom i przepisy bezpieczeństwa, obowiązujące w krajach, w których pojazd będzie

użytkowany.

W celu uniknięcia awarii i wadliwego działania, należy przestrzegać wszystkich środków ostrożności podyktowanych względami technicznymi.

Za przestrzeganie tych przepisów są odpowiedzialni producenci zabudów i wyposażenia.

►

Podzespoły, takie jak fotele, wykładziny, uszczelki, osłony itp. mogą stanowić potencjalne zagrożenie pożarowe, jeżeli zostaną wystawione na działanie wysokiej temperatury. Wymontuj te

elementy przed rozpoczęciem spawania lub użyciem otwartego płomienia.

1.11 WYBÓR MATERIAŁÓW: OCHRONA ŚRODOWISKA – RECYKLING

Dużą uwagę, już na etapie koncepcji i projektowania, należy zwracać na dobór materiałów pod kątem ich oddziaływania na

środowisko naturalne i przydatności do recyklingu.

W związku z tym, należy pamiętać o następujących faktach:

zabronione jest stosowanie materiałów szkodliwych dla zdrowia i materiałów potencjalnie niebezpiecznych, np. zawierających azbest, ołów, chlorowce, fluoropochodne węglowodorów, kadm, rtęć, sześciowartościowy chrom itp.,

zalecane jest wykorzystywanie materiałów, w trakcie obróbki których powstają małe ilości odpadów i które nadają się

do recyklingu po wycofaniu produktu z użytkowania,

do wytwarzania materiałów syntetycznych kompozytowych należy wykorzystywać składniki zdolne do jednorodnego

mieszania się, przewidując także możliwość ich wykorzystania wraz z dodatkiem innych materiałów pochodzących z odzysku. Materiały należy oznakować zgodnie z obowiązującymi przepisami,

akumulatory zawierają substancje bardzo niebezpieczne dla środowiska. W sprawie wymiany akumulatorów można kontaktować się z autoryzowaną stacją obsługi, która dysponuje wyposażeniem odpowiednim do pozbywania się akumulatorów w sposób zgodny z prawem.

►

W celu zapewnienia zgodności z europejską dyrektywą 2000/53/WE (tzw. dyrektywa ELV),

IVECO zabrania montażu elementów zawierających ołów, rtęć, kadm i sześciowartościowy

chrom w pojazdach; wyjątek stanowią przypadki wymienione w Załączniku II tej dyrektywy.

– Publ. nr 692.68.440 – Wydanie pierwsze – Stan 06/2015

EUROCARGO MY215 – INSTR. DLA FIRM ZABUDOWUJĄCYCH

INFORMACJE OGÓLNE

9

1.12 ZARZĄDZANIE POJAZDEM PRZEZ FIRMĘ ZABUDOWUJĄCĄ

1.12 ZARZĄDZANIE POJAZDEM PRZEZ FIRMĘ ZABUDOWUJĄCĄ

Odbiór podwozia

Firma zabudowująca, która odbiera podwozie/pojazd od IVECO lub dealera ma obowiązek wykonania przeglądu i zgłoszenia

wszelkich braków w wyposażeniu lub uszkodzeń, które mogły powstać z winy przewoźnika.

Obsługa techniczna

W celu utrzymania pełniej sprawności podwozia/pojazdu podczas magazynowania, konieczne może być wykonywanie przeglądów okresowych w przewidzianych terminach.

Koszty tych przeglądów ponosi aktualny właściciel pojazdu (firma zabudowująca, dealer lub klient).

►

Jeżeli pojazd ma nie być użytkowany przez dłuższy czas, zalecane jest odłączenie przewodu od

ujemnego bieguna akumulatora w celu uniknięcie jego rozładowania.

Dostawa pojazdu do klienta końcowego

Przed dostawą pojazdu firma zabudowująca musi:

przygotować produkt (pojazd i/lub wyposażenie) oraz sprawdzić jego działanie i bezpieczeństwo,

wykonać czynności kontrolne przewidziane dla przeglądu przedsprzedażnego (PDI), według listy kontrolnej dostępnej w

sieci serwisowej IVECO, w odniesieniu do podzespołów, w które ingerowała (wykonanie pozostałych czynności przeglądu PDI jest oczywiście obowiązkiem dealera, zgodnie z zapisami w książce gwarancyjnej),

sprawdzić, czy geometria, zbieżność kół i wysokość przedniego zawieszenia są zgodne z danymi technicznymi IVECO,

wyregulować ustawienie reflektorów głównych, zgodnie z zaleceniami przedstawionymi w „Podręczniku użytkowania i

obsługi technicznej” (Instrukcja obsługi).

zmierzyć multimetrem cyfrowym (o dokładności do dwóch miejsc po przecinku) napięcie akumulatora, pamiętając, że:

1. optymalne napięcie wynosi 12,5 V,

2. jeżeli napięcie wynosi od 12,1 V do 12,49 V, akumulator należy podładować,

3. 3 jeżeli napięcie jest niższe niż 12,1 V, akumulator należy wymienić,

Uwaga

W celu uniknięcia rozładowania, zwarcia, korozji i innych problemów, należy w regularnych odstępach czasu wykonywać

obsługę techniczną akumulatora (patrz normy IVECO 20-1812 i/lub IVECO 20-1804), do chwili dostawy pojazdu do klienta/dealera.

IVECO zastrzega sobie prawo do unieważnienia gwarancji na akumulator, jeżeli wymagane czynności obsługowe nie były

wykonywane.

wykonać (w przypadku przebudowy pojazdu) jazdę próbną. Wszelkie wady i problemy należy zgłosić do działu serwisowego IVECO w celu sprawdzenia, czy istnieją przesłanki do uwzględnienia kosztów usunięcia tych wad w kosztach przeglądu PDI,

przygotować i dostarczyć klientowi końcowemu niezbędne instrukcje napraw i obsługi technicznej dotyczące zabudowanego pojazdu i zamontowanego wyposażenia,

nanieść na tabliczki znamionowe nowe dane, zawierające informacje o charakterystycznych cechach zamontowanych

podzespołów oraz zasady bezpieczeństwa podczas ich użytkowania,

przedłożyć oświadczenie (potwierdzenie), że wykonane czynności są zgodne z wytycznymi dostarczonymi przez producenta pojazdu oraz z wszystkimi przepisami prawa,

formalnie udzielić gwarancji na wykonane modyfikacje.

– Publ. nr 692.68.440 – Wydanie pierwsze – Stan 06/2015

EUROCARGO MY215 – INSTR. DLA FIRM ZABUDOWUJĄCYCH

10

INFORMACJE OGÓLNE

1.13 IDENTYFIKACJA POJAZDU

1.13 IDENTYFIKACJA POJAZDU

Oznaczenia handlowe pojazdów IVECO (np. EUROCARGO 120-190) różnią się od oznaczeń stosowanych dla celów homologacji. Poniżej przedstawiono pełny wykaz stosowanej symboliki.

Oznaczenie homologacyjne

EUROCARGO MLC 120 E 19 / P

EUROCARGO – Model pojazdu

MLC – Typ kabiny

MLC

Kabina krótka

MLL

Kabina długa

MLD

Kabina załogowa

120 – Dopuszczalna masa całkowita pojazdu (DMC) (liczba/10 = masa w tonach)

60

Pojazdy 4x2

65

Pojazdy 4x2

75

Pojazdy 4x2

80

Pojazdy 4x2

90

Pojazdy 4x2

100

Pojazdy 4x2

110

Pojazdy 4x2 – 4x4

120

Pojazdy 4x2

140

Pojazdy 4x2

150

Pojazdy 4x2 – 4x4

160

Pojazdy 4x2

180

Pojazdy 4x2

190

Pojazdy 4x2

E – kod typoszeregu

E

Standardowa wysokość podwozia

EL

Zoptymalizowana wysokość podwozia

19 – Moc silnika (liczba x 10-= moc w KM)

/ P – Wersja

–

Tylne zawieszenia mechaniczne

P

Tylne zawieszenie pneumatyczne

FP

Przednie i tylne zawieszenie pneumatyczne

R

Pojazd przystosowany do holowania przyczepy

D

Kabina załogowa (6+1), zawieszenie mechaniczne

D/P

Kabina załogowa (6+1), tylne zawieszenie pneumatyczne

K

Pojazd w wersji pod wywrotkę

DK

Kabina załogowa, pojazd w wersji pod wywrotkę

– Publ. nr 692.68.440 – Wydanie pierwsze – Stan 06/2015

EUROCARGO MY215 – INSTR. DLA FIRM ZABUDOWUJĄCYCH

INFORMACJE OGÓLNE

11

1.14 ZNAKI TOWAROWE I SYMBOLE

1.14 ZNAKI TOWAROWE I SYMBOLE

W celu ochrony oryginalnego wizerunku pojazdu nie wolno modyfikować ani zmieniać położenia znaków towarowych, tabliczek i emblematów.

Umieszczanie znaków towarowych związanych z zabudową lub wyposażeniem podlega zatwierdzeniu. Znaków tych nie wolno umieszczać w pobliżu znaków towarowych lub logo IVECO.

IVECO zastrzega sobie prawo do usunięcia znaków towarowych i logo, jeżeli zabudowa lub modyfikacja nie spełniają wymagań. Firma zabudowująca bierze na siebie pełną odpowiedzialność za kompletny pojazd.

Instrukcje dotyczące wyposażenie dodatkowego

Firma zabudowująca ma obowiązek przekazania wraz z pojazdem niezbędnych instrukcji obsługi technicznej dotyczących wyposażenia dodatkowego.

Wszystkie pojazdy objęte jednym i tym samym zamówieniem muszą być będą wyposażone w podzespoły tej samej marki,

modelu i o tej samej jakości.

1.15 WYMIARY I MASY

Informacje ogólne

Wymiary pojazdu i dopuszczalne naciski na osie są przedstawione na rysunkach, w opisach technicznych i – w nieco ogólniejszej formie – w dokumentach dostępnych na oficjalnej internetowej stronie IVECO. Masy własne dotyczą pojazdów w wersjach standardowych. Wyposażenie dodatkowe może wpływać na masę własną i rozkład obciążenia pomiędzy poszczególne

osie.

Ważenie podwozia

Należy pamiętać, że masy publikowane mogą się różnić od mas rzeczywistych o 5%.

W związku z tym, przed zamontowaniem zabudowy i wyposażenia, zalecane jest zważenie podwozia z kabiną i określenie

rozkładu obciążenia pomiędzy osie.

Dostosowanie pojazdu

Istnieją ograniczenia w możliwościach modyfikacji poszczególnych modeli pojazdów, wynikające głównie z:

rozkładu obciążenia pomiędzy osie,

rozstawu lusterek wstecznych,

umiejscowienia tylnej belki przeciwnajazdowej.

Umiejscowienie świateł obrysowych i lusterek wstecznych w naszych pojazdach jest przewidziane dla standardowej szerokości pojazdu do 2550 mm lub 2600 mm w przypadku pojazdów z zabudową specjalną (np. furgonową).

Przestrzeń ładunkowa

W celu spełnienia normy emisji spalin Euro VI zwiększono wymiary i zmieniono umiejscowienie niektórych podzespołów

podwozia, w porównaniu z poprzednią serią pojazdów.

Spowodowało to przesunięcie przestrzeni ładunkowej o kilka centymetrów do tyłu, a w niektórych przypadkach jej skrócenie. Zestawienie tych zmian przedstawia poniższa tabela:

Tabela 1.1. Przestrzeń ładunkowa

Dodatkowa przestrzeń zajęta za kabiną

Pojazd

Silniki

E22/E25

Silniki

E28/E32

Przesuniecie

przestrzeni dostępnej

dla zabudowy w

kierunku tyłu pojazdu

Skrócenie przestrzeni

dostępnej dla zabudowy

60, 75, 80EL

–

–

około 15 mm

–

80, 90, 100

70 mm

–

około 158 mm

–

– Publ. nr 692.68.440 – Wydanie pierwsze – Stan 06/2015

EUROCARGO MY215 – INSTR. DLA FIRM ZABUDOWUJĄCYCH

12

INFORMACJE OGÓLNE

1.15 WYMIARY I MASY

Dodatkowa przestrzeń zajęta za kabiną

Silniki

E22/E25

Silniki

E28/E32

Przesuniecie

przestrzeni dostępnej

dla zabudowy w

kierunku tyłu pojazdu

110EL, 120EL, 120, 140, 150, 160

115 mm

115 mm

około 15 mm

115 mm (E28/E32)

180, 190EL

–

80 mm

około 15 mm

80 mm

Pojazd

Skrócenie przestrzeni

dostępnej dla zabudowy

Wciąż jednak można zachować taką samą przestrzeń ładunkową, jak w porównywalnych pojazdach klasy Euro V. W tym celu

należy zwiększyć wysokość ramy pomocniczej na tyle, by uniknąć kolizji zabudowy z elementami pojazdu, lub poprzez jednoczesne cofnięcie i podniesienie zabudowy.

Wyznaczanie środka ciężkości zabudowy i ładunku

Umiejscowienie na płaszczyźnie podłużnej

W celu wyznaczenia położenia środka ciężkości zabudowy i ładunku można skorzystać z poniższych przykładów.

W dokumentacji technicznej każdego modelu (rysunek podwozia) podano dopuszczalny zakres położenia środka ciężkości dla

pojazdu w wersji standardowej. Masy i pozycje (umiejscowienie) poszczególnych elementów przedstawiono na schemacie

podwozia i rozkładu obciążenia.

231172

Rysunek 2

Przykład wyznaczania położenia środka ciężkości ładunku i zabudowy (pojazdy 2-osiowe oraz 3-osiowe o równym

podziale obciążenia pomiędzy obydwie osie składowe tylnej osi zespolonej)

W = Masa zabudowy + masa ładunku

W1 = Nacisk (zabudowa + ładunek) na przednią oś

W2 = Nacisk (zabudowa + ładunek) na tylną oś pojedynczą lub

podwójną

Uwaga

L1 =

L=

Odległość środka ciężkości od środka pojedynczej lub

podwójnej osi tylnej

Rzeczywisty rozstaw osi

W przypadku pojazdów o liczbie osi 3 lub więcej i zmiennym podziale obciążenia pomiędzy osie składowe tylnej osi zespolonej, teoretyczne wartości rozstawu osi i pozycji środka osi zespolonej należy obliczyć w oparciu o naciski rzeczywiste, kierując się wskazówkami przedstawione na rysunku danego podwozia.

W ten sposób, w przypadku niektórych zabudów (np. żuraw montowany na tylnym zwisie) można określić dokładną pozycję

środka ciężkości wyposażenia i ładunku, zależnie od masy pojazdu (patrz punkt. 3.8).

Aby określić naciski na osie pochodzące od masy ładunku, należy przyjąć równomierne rozmieszczenie ładunku na powierzchni ładunkowej, chyba że sam kształt tej powierzchni/ładunku wymusza inny rozkład obciążenia.

Aby określić wpływ montowanego wyposażenia na położenie środka ciężkości, należy uwzględnić rzeczywiste położenie poszczególnych elementów.

– Publ. nr 692.68.440 – Wydanie pierwsze – Stan 06/2015

EUROCARGO MY215 – INSTR. DLA FIRM ZABUDOWUJĄCYCH

INFORMACJE OGÓLNE

13

1.15 WYMIARY I MASY

Podczas konstruowania zabudów lub kontenerów należy opracować takie systemy załadunku/rozładunku, które zapobiegałyby

nadmiernym wahaniom rozkładu obciążenia i/lub przeciążeniu osi. Należy również przekazać odpowiednie instrukcje użytkownikom.

Firma zabudowująca powinna także zapewnić w zabudowie odpowiednie punkty/system mocowania ładunku, by zagwarantować maksymalne bezpieczeństwo transportu.

231173

Ładunek rozmieszczony równomiernie

Ładunek rozmieszczony nierównomiernie

231174

Ładunek rozmieszczony równomiernie

Rysunek 3

Rysunek 4

Ładunek rozmieszczony nierównomiernie (zwracaj uwagą na

naciski na osie i minimalne dopuszczalne obciążenie osi

przedniej)

Wysokość środka ciężkości

W odniesieniu do podwozi samochodu ciężarowego bez ładunku wysokość środka ciężkości jest podana w dokumentacji

technicznej (na rysunku podwozia) każdego modelu).

Po dokonaniu zabudowy pojazdu firma zabudowująca musi sprawdzić, czy wysokość środka ciężkości kompletnego pojazdu i

pojazdu z pełnym ładunkiem nie przekracza wartości dopuszczalnej, określonej w krajowych lub międzynarodowych przepisach, w szczególności w regulaminie 13 EKG ONZ dotyczącym stateczności wzdłużnej pojazdu oraz regulaminie 111 EKG

ONZ dotyczącym stateczności poprzecznej pojazdu podczas jazdy.

Należy wyróżnić następujące przypadki:

1.

ładunki nieruchome,

2.

ładunki ruchome,

3.

ładunki wywołujące duże reakcje aerodynamiczne.

– Publ. nr 692.68.440 – Wydanie pierwsze – Stan 06/2015

EUROCARGO MY215 – INSTR. DLA FIRM ZABUDOWUJĄCYCH

14

INFORMACJE OGÓLNE

1.15 WYMIARY I MASY

1. Ładunki nieruchome

Rysunek 5

231175

Kontrola z pełnym obciążeniem

Hv = Wysokość środka ciężkości pojazdu (podwozia)

obciążonego masą własną

Hs = Wysokość środka ciężkości zabudowy i ładunku nad

podłożem

Ht = Wysokość środka ciężkości kompletnego pojazdu z

pełnym obciążeniem (ładunkiem)

Wv = Masa własna pojazdu (podwozia)

Ws = Masa zabudowy i ładunku

Wt = Masa kompletnego pojazdu z pełnym obciążeniem

(ładunkiem)

Aby sprawdzić pojazd z zabudową, lecz bez ładunku, skorzystaj z powyższego wzoru, podstawiając w miejsce parametru Ws

masę własną zabudowy (pamiętając, że wysokość Hv zależy także od stanu obciążenia czyli ugięcia zawieszenia).

2. Ładunki ruchome

Ładunki, które podczas pokonywania zakrętów mogą przemieszczać się w kierunku poprzecznym (np. ładunki wiszące, płyny,

żywe zwierzęta itp.), mogą wywoływać dynamiczne siły poprzeczne wystarczająco duże, by pogorszyć stateczność pojazdu.

Dlatego, mając na uwadze wytyczne regulaminu 111 EKG ONZ, należy zwrócić szczególną uwagę na:

wyznaczenie środka ciężkości kompletnego pojazdu przy maksymalnym obciążeniu (z pełnym ładunkiem),

obliczenie sił dynamicznych i zakresu zmian pozycji środka ciężkości w kierunku poprzecznym,

uwzględnienie w obliczeniach gęstości ładunku (w przypadku płynów),

sformułowanie zaleceń dotyczących bezpiecznej jazdy.

Wszystkie przypadki trudne do oceny należy przekazać do IVECO w celu zatwierdzenia.

– Publ. nr 692.68.440 – Wydanie pierwsze – Stan 06/2015

EUROCARGO MY215 – INSTR. DLA FIRM ZABUDOWUJĄCYCH

INFORMACJE OGÓLNE

15

1.15 WYMIARY I MASY

3. Ładunki wywołujące duże reakcje aerodynamiczne

Starannej ocenie należy poddać zabudowy o wyjątkowo dużej wysokości i powierzchni (np. tablice reklamowe) wywołujące

reakcje aerodynamiczne pod wpływem bocznego wiatru.

►

Nawet w przypadku nisko położonego środka ciężkości zabudowany pojazd może mieć dużą

powierzchnię boczną i w związku z tym być narażony na utratę stateczności poprzecznej i ryzyko przewrócenia się.

Dlatego należy zwrócić szczególną uwagę na:

wyznaczenie środka ciężkości kompletnego pojazdu przy maksymalnym obciążeniu (z pełnym ładunkiem),

ocenę sił aerodynamicznych,

sformułowanie zaleceń dotyczących bezpiecznej jazdy.

Wszystkie przypadki trudne do oceny należy przekazać do IVECO w celu zatwierdzenia.

Zastosowanie stabilizatorów

Dodatkowe lub wzmocnione stabilizatory, o ile są dostępne, wzmocnienia resorów lub podkładki gumowe (stosowane zgodnie z zasadami określonymi w punkcie 2.7) mogą zwiększyć dopuszczalną wysokość środka ciężkości ładunku. Jednak każdy

taki przypadek należy analizować indywidualnie. Przed zastosowaniem tych modyfikacji należy szczegółowo przeanalizować

cechy zabudowy, rozstaw osi oraz rozkład sił poprzecznych działających na zawieszenie zarówno przedniej, jak i tylnej osi

pojazdu. Należy jednak pamiętać, że w wielu przypadkach wykonywanie tego typu modyfikacji jest zalecane tylko w odniesieniu do osi tylnej; dokonana modyfikacja osi przedniej mogłoby powodować fałszywą ocenę stateczności pojazdu przez kierowcę, utrudniając określenie granic bezpieczeństwa. Modyfikacja przedniej osi może być konieczna, jeżeli ciężki element (np.

żuraw) jest montowany za kabiną lub gdy montowana zabudowa ma dużą sztywność (np. furgon).

Przekraczanie wartości dopuszczalnych

Podczas transportu ładunków specjalnych o wyjątkowo wysoko położonym środku ciężkości (np. maszyny, ładunki niepodzielne itp.) dopuszcza się, z technicznego punktu wiedzenia, możliwość przekroczenia wartości wskazanych w tabeli, pod

warunkiem odpowiedniego dostosowania stylu jazdy (np. mniejsza prędkość, łagodne, stopniowe ruchy kołem kierownicy itp.).

Przestrzeganie dopuszczalnych mas

Należy przestrzegać wszystkich ograniczeń określonych w dokumentacji IVECO. Aby zagwarantować prawidłową kierowalność na każdej nawierzchni, należy obliczyć maksymalny nacisk na przednią oś w każdym stanie obciążenia.

Szczególną uwagę należy poświęcić pojazdom, w których obciążenie jest skoncentrowane na tylnym zwisie (np. żuraw, winda

załadowcza, przyczepa centralnoosiowa) oraz pojazdom o małym rozstawie osi i wysoko położonym środku ciężkości (np.

zabudowy zbiornikowe, betonomieszarki).

Uwaga

Dodatkowe wyposażenie i zabudowę należy rozmieścić w taki sposób, by zapewnić równomierny rozkład obciążenia w kierunku poprzecznym. Przyjmując za podstawę połowę (50%) dopuszczalnego nacisku na oś, maksymalna dopuszczalna

różnica w obciążeniu prawego i lewego koła danej osi, nie pogarszająca skuteczności hamowania i stateczności pojazdu,

wynosi ± 4% (np. w przypadku osi o dopuszczalnym nacisku 10 000 kg dopuszczalne obciążenie każdego z kół zawiera

się w zakresie od 4800 do 5200 kg), pod warunkiem, że nie zostanie przekroczona nośność opon.

O ile nie określono inaczej w danych technicznych konkretnego pojazdu, nacisk na przednią oś musi stanowić co najmniej:

- 20% rzeczywistej masy pojazdu w przypadku równomiernego rozmieszczenia ładunku,

- 25% rzeczywistej masy pojazdu w przypadku obciążenia skoncentrowanego na tylnym zwisie.

Masa rzeczywista uwzględnia także obciążenie pionowe pochodzące od przyczepy.

– Publ. nr 692.68.440 – Wydanie pierwsze – Stan 06/2015

EUROCARGO MY215 – INSTR. DLA FIRM ZABUDOWUJĄCYCH

16

INFORMACJE OGÓLNE

1.16 INSTRUKCJE DOTYCZĄCE PRAWIDŁOWEGO DZIAŁANIA PODZESPOŁÓW POJAZDU I DOSTĘPU DO NICH

Długość tylnego zwisu zabudowy należy dobrać tak, by zachować pełną zgodność z wymaganiami w zakresie maksymalnych

dopuszczalnych nacisków na osie, minimalnego dopuszczalnego nacisku na oś przednią, długości całkowitej, pozycji zaczepu

holowniczego oraz belki przeciwnajazdowej, określonymi w odpowiednich normach i przepisach.

Zmiana maksymalnej dopuszczalnej masy pojazdu

W szczególnych przypadkach istnieje możliwość udzielenia zgody na zmianę maksymalnej dopuszczalnej masy całkowitej, pod

warunkiem przestrzegania ściśle określonych ograniczeń dotyczących zastosowania i ewentualnym wzmocnieniu konstrukcji

pojazdu.

Jeżeli tego typu zmiana powoduje przekroczenie ograniczeń wynikających z przepisów, musi być zatwierdzone przez odpowiednie organy administracji państwowej. Wniosek o zatwierdzenie tej zmiany musi zawierać następujące informacje:

typ, rozstaw osi, numer podwozia, przeznaczenie pojazdu,

naciski na osie pochodzące od masy własnej pojazdu (zabudowanego, np. żurawiem i skrzynią ładunkową), wraz z zakresem położeń środka ciężkości ładunku,

proponowane wzmocnienia podzespołów pojazdu, jeżeli są to konieczne.

Zmniejszenie dopuszczalnej masy pojazdu (zmiana kategorii na niższą) może wymagać modyfikacji niektórych podzespołów,

np. zawieszenia i układu hamulcowego, i może wiązać się z koniecznością kalibracji (regulacji) korektora siły hamowania. Odpowiednie instrukcje są dostępne.

1.16 INSTRUKCJE DOTYCZĄCE PRAWIDŁOWEGO DZIAŁANIA PODZESPOŁÓW POJAZDU

I DOSTĘPU DO NICH

Nie wolno wprowadzać żadnych zmian lub instalować wyposażenia, które mogłyby w jakichkolwiek warunkach zakłócać prawidłowe działanie podzespołów pojazdu.

Na przykład:

należy zapewnić swobodny dostęp do podzespołów podlegających okresowej kontroli lub obsłudze technicznej (np.

akumulator, sprężarka powietrza itp.); zabudowy zamknięte (np. pojazd kempingowy, furgon) należy wyposażyć w odpowiednie komory i pokrywy serwisowe,

należy zapewnić odpowiednią przestrzeń, umożliwiającą podniesienie kabiny oraz użycie pompy układu podnoszenia kabiny. Na rys. 1.6 pokazano wzdłużną przestrzeń, a także promienie zataczania kabin oraz zakres koniecznych do zachowania kątów roboczych dźwigni pompy podnoszenia kabiny, względem górnej krawędzi ramy pomocniczej,

– Publ. nr 692.68.440 – Wydanie pierwsze – Stan 06/2015

EUROCARGO MY215 – INSTR. DLA FIRM ZABUDOWUJĄCYCH

INFORMACJE OGÓLNE

17

1.16 INSTRUKCJE DOTYCZĄCE PRAWIDŁOWEGO DZIAŁANIA PODZESPOŁÓW POJAZDU I DOSTĘPU DO NICH

231176

1. Skrajne położenie zabudowy

Rysunek 6

A. Widok z prawej strony

należy zapewnić możliwość demontażu poszczególnych elementów w celu wykonania obsługi serwisowej (np. wymiany

akumulatora, demontażu tłumika/filtra DPF wg rys. 9),

w przypadku zabudów przechylanych na boki należy wziąć pod uwagę najdalej wysunięte na zewnątrz elementy pojazdu i

zapewnić, by nie ograniczały one przechyłu lub nie były narażone na uszkodzenie,

– Publ. nr 692.68.440 – Wydanie pierwsze – Stan 06/2015

EUROCARGO MY215 – INSTR. DLA FIRM ZABUDOWUJĄCYCH

18

INFORMACJE OGÓLNE

1.16 INSTRUKCJE DOTYCZĄCE PRAWIDŁOWEGO DZIAŁANIA PODZESPOŁÓW POJAZDU I DOSTĘPU DO NICH

196798

1. Powierzchnia zabudowy

2. Poprzeczne wysunięcie zbiornika AdBlue

Rysunek 7

3. Poprzeczne wysunięcie wstępnego filtra paliwa

4. Poprzeczne wysunięcie osłony tłumika

Tabela 1.2. Wymiary podzespołów najbardziej wysuniętych na zewnątrz

Pojazd

Ymax, lewa podłużnica

Ymax, prawa podłużnica

Od 60E do 100E

1125 mm

1125 mm – korek wlewu AdBlue

Od 110EL do 160 E

1125 mm

1150 mm - wstępny filtr paliwa

1128 mm – korek wlewu AdBlue

180, 190EL

1125 mm

1160 mm - wstępny filtr paliwa (zbiornik 280-litrowy)

1150 mm - wstępny filtr paliwa (zbiornik 200-litrowy)

1128 mm – korek wlewu AdBlue

110W, 150W

1125 mm

1225 mm - wstępny filtr paliwa

nie wolno modyfikować układu chłodzenia (osłona chłodnicy, chłodnica, kanały powietrzne, przewody chłodnicy itp.),

układu paliwowego (umiejscowienie pompy, filtry, średnice przewodów itp.) oraz układu dolotowego silnika,

w przypadku zabudów zamkniętych (pojazdy kempingowe, furgony handlowe, furgony transportowe) należy zapewnić

właściwą wentylację hamulców oraz skrzynki akumulatorowej i filtr DPF / tłumika poprzez pozostawienie odpowiednich

otworów lub wycięć w przednim poszyciu zewnętrznym,

aby zapobiec przekroczeniu dopuszczalnego poziomu emitowanego przez pojazd hałasu, nie wolno modyfikować lub

zmieniać rozmieszczenia osłon dźwiękochłonnych. W przypadku konieczności wykonania otworów (np. przelotki dla

podłużnicy zabudowy), otwory te należy odpowiednio wypełnić (uszczelnić) za pomocą materiału będącego odpowiednikiem materiału oryginalnego pod względem palności i dźwiękoszczelności,

błotniki i nadkola należy zamontować w taki sposób, by tylne koła miały pełną swobodę ruchu, nawet po założeniu łańcuchów śniegowych. Należy również pozostawić odpowiednią przestrzeń dla opon osi podnoszonych,

obowiązkiem firmy zabudowującej jest zamontowanie części dostarczanych osobno (np. koło zapasowe, kliny) w odpowiednich miejscach, w sposób zapewniający łatwy dostęp, bezpieczeństwo i zgodność z przepisami.

– Publ. nr 692.68.440 – Wydanie pierwsze – Stan 06/2015

EUROCARGO MY215 – INSTR. DLA FIRM ZABUDOWUJĄCYCH

INFORMACJE OGÓLNE

19

1.16 INSTRUKCJE DOTYCZĄCE PRAWIDŁOWEGO DZIAŁANIA PODZESPOŁÓW POJAZDU I DOSTĘPU DO NICH

Dostęp do układu wydechowego (tłumika)

W przypadku każdego rodzaju zabudowy, a zwłaszcza zabudów zamkniętych (np. autobusy, furgony handlowe, pojazdy kempingowe) należy zapewnić dostęp serwisowy do układu wydechowego, umożliwiający obsługę techniczną lub wymianę podzespołów,

218354

Rysunek 8

A = 275 mm

B = 335 mm

C= 435 mm

Należy wykonać otwory, pokrywy lub drzwiczki, umożliwiające wymontowanie/zamontowanie pokrywy w tłumiku, zapewniającej dostęp do komory, w której znajduje się ceramiczny filtr cząstek stałych (patrz rys. 8).

218353

Rysunek 9

Powyżej i z tyłu tłumika, na całej jego długości, należy zapewnić co najmniej 80 mm odstępu między tłumikiem a zabudową

(patrz rys. 9). Odstęp ten pozwoli na przemieszczanie tłumika w kierunku pionowym i poziomym, niezbędne w przypadku

konieczności wymontowania tłumika od dołu (zwłaszcza, że masa, jaką należy przemieszczać, wynosi około 120 kg).

W celu ułatwienia sobie spełnienia powyższych wymogów, dopuszczalne usunięcie z tłumika dwóch jego

osłon termicznych, pod warunkiem zachowania właściwych parametrów zabudowy tłumika.

Pamiętaj, że w niektórych przypadkach temperatura powierzchni tłumika może sięgać 250 °C.

– Publ. nr 692.68.440 – Wydanie pierwsze – Stan 06/2015

EUROCARGO MY215 – INSTR. DLA FIRM ZABUDOWUJĄCYCH

20

INFORMACJE OGÓLNE

1.17 OGÓLNE ZASADY ZAPOBIEGANIA POŻAROM

Odległość od tłumika

►

W pobliżu tłumika zabrania się montażu podzespołów lub części wykonanych z łatwopalnego

materiału.

Zapamiętaj:

materiałów syntetycznych nie wolno wystawiać na działanie temperatury przekraczającej 70°C. W przypadku spodziewanych wyższych temperatur należy zastosować odpowiednie osłony termiczne.

Fabrycznie zamontowany zbiornik paliwa jest wykonany z materiałów należących do tej właśnie kategorii i dlatego podczas zmiany jego lokalizacji należy zachować szczególną uwagę i dbałość,

odległość pomiędzy tłumikiem a tylną ścianą kabiny, obudową skrzyni biegów i elementami układu hamulcowego musi

wynosić co najmniej 50 mm,

odległość pomiędzy rurą wydechową a przewodami hamulcowymi, okablowaniem elektrycznym i kołem zapasowym musi wynosić co najmniej 200 mm; W przypadku zastosowania osłon odległość tę można zmniejszyć do 80 mm.

1.17 OGÓLNE ZASADY ZAPOBIEGANIA POŻAROM

Bezwzględnie należy zapobiec możliwości rozlania się oleju hydraulicznego lun cieczy łatwopalnych na podzespoły, które mogą być gorące lub przegrzewać się.

Dlatego, gdy nieunikniony jest montaż przewodów w pobliżu silnika, układu wydechowego, katalizatora lub turbosprężarki,

należy zastosować odpowiednie osłony termiczne lub przegrody.

1.18 DEFINICJE

Definicje pojęć stosowanych w niniejszej publikacji:

Rozstaw osi: odległość pomiędzy środkiem pierwszej osi kierowanej a środkiem pierwszej osi tylnej (napędowej lub

nienapędowej).

Tylny zwis: odległość od środka ostatniej osi tylnej do tylnego końca podłużnic ramy podwozia.

Wymiary A, B i t przekroju kształtownika ramy podwozia: patrz rysunek poniżej.

91473

Rysunek 10

– Publ. nr 692.68.440 – Wydanie pierwsze – Stan 06/2015

ROZDZIAŁ 2

MODYFIKACJE

PODWOZIA

– Publ. nr 692.68.440 – Wydanie pierwsze – Stan 06/2015

– Publ. nr 692.68.440 – Wydanie pierwsze – Stan 06/2015

EUROCARGO MY215 – INSTR. DLA FIRM ZABUDOWUJĄCYCH

MODYFIKACJE PODWOZIA

3

Spis treści

MODYFIKACJE PODWOZIA

Spis treści

2.1

OGÓLNE WYTYCZNE DOTYCZĄCE

MODYFIKACJI PODWOZIA .........................................5

Osie skrętne ................................................................................ 35

Stabilizatory .................................................................................. 36

Połączenie z ramą podwozia ..................................................... 36

Rozmieszczenie i średnice otworów ..................................8

Układ hamulcowy ........................................................................ 36

Śruby i nakrętki ........................................................................8

Mechanizm podnoszenia osi ..................................................... 37

2.8

Środki ostrożności ................................................................14

ZMIANA ROZSTAWU OSI ..........................................15

Informacje ogólne .................................................................15

Upoważnienie .........................................................................15

Wpływ na kierowalność pojazdu .......................................15

MODYFIKACJE WAŁÓW NAPĘDOWYCH ........... 37

Dopuszczalne długości ......................................................... 38

OCHR. PRZED KOROZJĄ I LAKIEROWANIE .......11

Elementy dodatkowe lub zmodyfikowane .......................13

Wyznaczanie pozycji odcinków wałów napędowych.... 40

2.9

MODYFIKACJE UKŁADU DOLOTOWEGO

I WYDECHOWEGO SILNIKA .................................... 42

Układ dolotowy..................................................................... 43

Układ wydechowy ................................................................ 43

2.10 MODYFIKACJE UKŁ. CHŁODZENIA SILNIKA ...... 44

2.11 MONTAŻ DODATK. UKŁ. OGRZEWANIA .......... 44

Wpływ na charakterystykę hamowania ............................16

2.12 MONTAŻ UKŁADU KLIMATYZACJI ....................... 45

Procedura ...............................................................................16

2.13 CZYNNOŚCI DOTYCZĄCE KABINY ..................... 46

Określanie stopnia naprężeń w ramie podwozia ...........17

Informacje ogólne ................................................................. 46

Poprzecznice ramy podwozia .............................................17

Modyfikacje dachu ................................................................ 46

Modyfikacje wałów napędowych ........................................17

Montaż spoilera lub nadbudówki sypialnej ...................... 47

ZMIANA DŁUGOŚCI TYLNEGO ZWISU ................18

Budowa kabin załogowych .................................................. 47

Informacje ogólne .................................................................18

Ochrona pasażerów ............................................................. 48

Upoważnienie .........................................................................18

2.14 ZMIANA ROZMIARU OPON ..................................... 48

Skracanie .................................................................................18

2.6

Zawieszenie .................................................................................. 36

WIERCENIE W RAMIE PODWOZIA ..........................7

Podzespoły oryginalne pojazdu ..........................................11

2.5

Wzmocnienia ramy podwozia .................................................. 33

Własności materiału, jaki należy stosować

do modyfikacji ramy podwozia .............................................6

Zaślepianie otworów poprzez zaspawanie ......................11

2.4

Informacje ogólne ....................................................................... 33

Dodatkowa oś ............................................................................. 34

Spawanie ....................................................................................9

2.3

MONTAŻ DODATKOWEJ OSI ................................. 33

Środki ostrożności ..................................................................5

Naprężenia działające na ramę podwozia ..........................7

2.2

2.7

Wydłużanie .............................................................................18

2.15 CZYNNOŚCI DOTYCZĄCE UKŁADU

HAMULCOWEGO ........................................................ 49

MONTAŻ ZACZEPU HOLOWNICZEGO ..............20

Informacje ogólne ................................................................. 49

Informacje ogólne .................................................................20

Przewody hamulcowe ......................................................... 50

Środki ostrożności ................................................................20

Układ ABS .............................................................................. 52

Zaczepy holownicze dla przyczep z obrotnicą ...............22

Pobór powietrza z układu pneumatycznego ................... 52

Zaczepy holownicze dla przyczep centralnoosiowych ..22

2.16 UKŁAD ELEKTRYCZNY:

MODYFIKACJE I POBÓR PRĄDU ............................. 53

Obniżona belka holownicza ................................................28

– Publ. nr 692.68.440 – Wydanie pierwsze – Stan 06/2015

EUROCARGO MY215 – INSTR. DLA FIRM ZABUDOWUJĄCYCH

4

MODYFIKACJE PODWOZIA

Spis treści

2.17 ZMIANA LOKALIZACJI PODZESPOŁÓW

I MONTAŻ DODATKOW. WYPOSAŻENIA .........53

Zamiana zawieszenia mechanicznego na zwieszenie

pneumatyczne (np. furgon handlowy) ...............................54

Sygnał dźwiękowy .................................................................54

Uchwyt koła zapasowego ....................................................54

Dodatkowy zbiornik paliwa ................................................54

Relokacja zbiornika paliwa na przeciwległą

podłużnicę ramy ....................................................................56

Podwozia z wolną prawą stroną ramy .............................56

2.18 POJAZDY DO TRANSPORTU MATERIAŁÓW

NIEBEZPIECZNYCH (ADR) .........................................57

2.19 MONTAŻ ZWALNIACZA ...........................................58

2.20 TYLNA BELKA PRZECIWNAJAZDOWA

(RUP) ..................................................................................59

2.21 TYLNE BŁOTNIKI I NADKOLA .................................59

2.22 FARTUCHY BŁOTNIKÓW (CHLAPACZE) ............60

2.23 BOCZNE OSŁONY PRZECIWNAJAZDOWE ........60

2.24 PRZEDNIA BELKA PRZECIWNAJAZDOWA

(FUP) ..................................................................................62

2.25 LUSTERKA WSTECZNE ...............................................62

– Publ. nr 692.68.440 – Wydanie pierwsze – Stan 06/2015

EUROCARGO MY215 – INSTR. DLA FIRM ZABUDOWUJĄCYCH

MODYFIKACJE PODWOZIA

5

2.1 OGÓLNE WYTYCZNE DOTYCZĄCE MODYFIKACJI PODWOZIA

MODYFIKACJE PODWOZIA

2.1

OGÓLNE WYTYCZNE DOTYCZĄCE MODYFIKACJI PODWOZIA

Zapamiętaj:

surowo zabronione jest spawanie elementów do konstrukcji nośnej podwozia (z wyjątkiem przypadków przedstawionych w punktach „Spawanie” ( ➠ str. 9), 2.4 ( ➠ str. 15), i 2.5 ( ➠ str. 18)),

niedopuszczalne jest wiercenie otworów w półkach podłużnic ramy (z wyjątkiem przypadków przedstawionych w punktach „Spawanie” ( ➠ str. 9) oraz 3,3 „Wybór rodzaju mocowania” ( ➠ str. 11)),

w przypadkach, w których dozwolone jest zastępowanie nitów połączeniami śrubowymi, należy stosować śrubą kołnierzową i nakrętkę kołnierzową lub śrubę klasy 8.8 z łbem sześciokątnym i nakrętkę samozabezpieczającą się o średnicy o

jeden stopień większej od średnicy nitu. O ile nie określono inaczej, nie wolno stosować śrub większych niż M14 (maksymalna średnica otworu 15 mm),

przed ewentualnym ponownym użyciem wcześniej wymontowanych śrub należy sprawdzić ich stan, a następnie dokręcić

je odpowiednim momentem,

►

Zabronione jest powtórne użycie wcześniej wymontowanych śrub do mocowania elementów

istotnych dla bezpieczeństwa. Po zamontowaniu, śruby należy dokręcić wymaganym momentem (w sprawie momentów dokręcania skontaktuj się ze stacją obsługi).

w przypadku ponownego montażu elementów istotnych dla bezpieczeństwa oraz po wymianie nitów na śruby, sprawdź

moment dokręcania po przejechaniu przez pojazd dystansu około 500 – 1000 km.

Środki ostrożności

►

Przed rozpoczęciem spawania, wiercenia, szlifowania i cięcia w pobliżu przewodów hamulcowych i elektrycznych odpowiednio zabezpiecz te przewody. W razie potrzeby zdemontuj je

(przestrzegając wskazówek przedstawionych w punktach 2.15 i 5.7).

91444

– Publ. nr 692.68.440 – Wydanie pierwsze – Stan 06/2015

Rysunek 1

EUROCARGO MY215 – INSTR. DLA FIRM ZABUDOWUJĄCYCH

6

MODYFIKACJE PODWOZIA

2.1 OGÓLNE WYTYCZNE DOTYCZĄCE MODYFIKACJI PODWOZIA

Środki ostrożności dotyczące alternatora i podzespołów elektrycznych/elektronicznych

Aby uniknąć uszkodzenia prostownika diodowego, nigdy nie odłączaj akumulatorów (nawet za pomocą wyłącznika akumulatorów) w pojeździe z uruchomionym silnikiem.

Jeżeli istnieje konieczność uruchomienia silnika poprzez holowanie pojazdu (metoda zdecydowanie odradzana), upewnij się,

czy akumulator jest podłączony i naładowany i czy zapewnia napięcie wystarczające do zasilania kaset sterujących.

Jeżeli musisz naładować akumulator, bezwzględnie odłącz go od układu elektrycznego pojazdu. W razie konieczności uruchomienia silnika za pomocą zewnętrznego urządzenia rozruchowego, nie używaj funkcji „rozruch” (o ile dane urządzenie ja

posiada), by uniknąć skoków natężenia prądu grożących uszkodzeniem podzespołów elektrycznych/elektronicznych.

Rozruch awaryjny wolno przeprowadzać tylko za pomocą zewnętrznego akumulatora (wózka akumulatorowego), pamiętając

o zachowaniu prawidłowej biegunowości.

Punkty masowe

Nie wolno zmieniać oryginalnych punktów masowych w pojeździe. Jeżeli jednak zachodzi konieczność zmiany lokalizacji lub

wykonania dodatkowych połączeń masowych, należy, o ile to możliwe, wykorzystać do tego celu istniejące otwory w ramie

podwozia, przestrzegając poniższych zaleceń:

usuń mechanicznie, pilnikiem, i/lub za pomocą odpowiednich środków chemicznych, farbę z ramy podwozia i zacisku

przewodu oraz wyrównaj powierzchnię styku, usuwając wgłębienia i wypukłości,

na powierzchnię styku nanieś warstwę farby przewodzącej (np. farba cynkowa PPG, nr kat. IVECO 459622),

podłącz przewód masowy w ciągu 5 minut od naniesienia farby.

Bezwzględnie nigdy nie podłączaj przewodów masy sygnałowej (np. czujników lub elementów niskoprądowych) do standardowych punktów masowych IVECO M1 (punkt masowy akumulatorów) ani M2 lub M8 (punkt masowy rozrusznika, zależnie

od wersji). Przewody (masowe) sygnałowe należy podłączać do masy w punktach oddalonych od przewodów zasilających i

przewodów pełniących funkcję ekranów.

W przypadku wyposażenia elektronicznego, unikaj łączenia ze sobą punktów masowych różnych odbiorników elektrycznych.

Stosuj tylko indywidualne połączenia masowe o odpowiedniej długości (jak najkrótsze).

Układ hamulcowy i elektryczny

Aby uzyskać więcej informacji o układzie hamulcowym i elektronicznym, patrz punkty 2.15 ( ➠ str. 49) i 5.7 ( ➠ str. 37).

Własności materiału, jaki należy stosować do modyfikacji ramy podwozia

Materiał stosowany do modyfikacji ramy podwozia (wszystkie modele pojazdów i rozstawy osi) oraz bezpośredniego wzmacniania podłużnic ramy musi odpowiadać oryginalnemu materiałowi ramy pod względem jakości i grubości (tab. 2.1 i 2.2).

W przypadku niedostępności kształtownika o wskazanej grubości można zastosować kształtownik standardowy o jeden stopień grubszy.

Tabela 2.1. Materiał, jakiego należy używać do modyfikacji ramy podwozia

Oznaczenie stali

IVECO

Fe E420

Europa

S420MC

Niemcy

QStE420TM

Wytrzymałość na rozciąganie

[N/mm2]

Granica plastyczności

[N/mm2]

Wydłużenie względne

530

420

21%

Tabela 2.2. Wymiary kształtowników podłużnic ram podwozia

Rozstaw osi [mm]

Model

A x B [mm]

2790

3105

3330

3690

4185

4455

4815

4

4

5

Grubość t [mm]

60E, 65E, 75E,

80EL

172,5 x 65

4

4

4

4

– Publ. nr 692.68.440 – Wydanie pierwsze – Stan 06/2015

EUROCARGO MY215 – INSTR. DLA FIRM ZABUDOWUJĄCYCH

7

MODYFIKACJE PODWOZIA

2.2 WIERCENIE W RAMIE PODWOZIA

Rozstaw osi [mm]

Model

A x B [mm]

2790

3105

3330

3690

4185

4455

4815

5

5

5

Grubość t [mm]

80E, 90E, 100E

195 x 65

Model

A x B [mm]

4

4

4

4

Rozstaw osi [mm]

3105

3330

3690

4185

4455

4590

4815

5175

5670

6210

6570

Grubość t [mm]

110EL, 120EL

195,5 x 65

5

5

5

6

6

–

6

–

–

–

–

120E

240 x 70

5

–

5

5

6

–

6

6,7

6,7

–

6,7

5

5

6

6

6

7,7

140E

5

240 x 70

150E

–

5

6

6

–

–

7,7

7,7

6,7

6,7

6,7

–

–

7,7

160E

180EL

262,5 x 80

–

–

7,7

7,7

7,7

7,7

7,7

190EL

Grubość t [mm]

Model

A x B [mm]

3240

3690

3915

4150

Rozstaw osi [mm]

110EW

240 x 70

150EW

6

6

6

6

6

6

6

6

Naprężenia działające na ramę podwozia

Niedopuszczalne jest przekroczenie następujących naprężeń w warunkach statycznych:

Uwaga

Dopuszczalne naprężnie statyczne σ w ramie: 120 N/mm2

W każdym przypadku misi być spełnione bardziej rygorystyczne kryterium, wyznaczone krajowymi przepisami (o ile jest

określone).

Spawanie pogarsza własności materiału. Dlatego podczas określania naprężeń w obszarach zmodyfikowanych termicznie należy przyjąć, że wytrzymałość materiału zmniejszyła się o około 15%.

2.2

WIERCENIE W RAMIE PODWOZIA

Gdy tylko to możliwe, do montażu zabudowy i wyposażenia dodatkowego na ramie należy wykorzystywać istniejące, fabryczne otwory.

►

Surowo zabronione jest wiercenie otworów w półkach podłużnic ramy, z wyjątkiem przypadków przedstawionych w punkcie 3.3: „Wybór rodzaju mocowania”.

W szczególnych przypadkach, jeżeli zachodzi konieczność wywiercenia nowych otworów (montaż wsporników, kątowników itp.), otwory te należy wywiercić w środniku podłużnicy ramy, a następnie starannie stępić ich krawędzie i rozwiercić.

– Publ. nr 692.68.440 – Wydanie pierwsze – Stan 06/2015

EUROCARGO MY215 – INSTR. DLA FIRM ZABUDOWUJĄCYCH

8

MODYFIKACJE PODWOZIA

2.2 WIERCENIE W RAMIE PODWOZIA

Rozmieszczenie i średnice otworów

Nie wolno wiercić nowych otworów w obszarach spiętrzenia naprężeń (np. w pobliżu wsporników resorów) i na odcinkach,

w których zmienia się przekrój poprzeczny podłużnicy.

Średnice otworów muszą być dostosowane do grubości kształtowników i nie mogą być większe niż 15 mm (o ile nie określono inaczej). Odległość pomiędzy środkiem otworu a wewnętrzną krawędzią podłużnicy nie może być mniejsza niż 30 mm.

Środki sąsiadujących ze sobą otworów nie mogą być oddalone od siebie o mniej niż 45 mm. Dotyczy to zarówno otworów

wierconych, jak i już istniejących.

Otwory należy rozmieszczać w sposób pokazany na rys 2.

Zmieniając lokalizację wsporników resoru lub poprzecznicy ramy, zawsze zachowuj oryginalny układ otworów.

218331

Rysunek 2

Śruby i nakrętki

Zalecamy stosowanie elementów złącznych tego samego typu i klasy, jakie występują w podobnych, fabrycznych złączach w

pojeździe (patrz tabela 2.3).

Tabela 2.3. Klasy wytrzymałości śrub

Klasa wytrzymałości

Zastosowanie

Wytrzymałość na

rozciąganie

[N/mm2]

Granica plastyczności

[N/mm2]

8.8

Śruby o średniej wytrzymałości (mocowanie

poprzecznic ramy, płyt wzmacniających, wsporników)

800

640

10.9

Śruby o dużej wytrzymałości (mocowanie wsporników

resorów, stabilizatorów i amortyzatorów)

1000

900

Należy stosować oczyszczone śruby klasy 8.8 i 10.9. Do wykonywania połączeń o średnicy ≤ 6 mm zalecane są elementy

złączne z powłoką FeZnNi 7 IV.

Zatwierdzone powłoki ochronne to Geomet i powłoka cynkowa. Nie zaleca się stosowania śrub z powłoką Geomet, jeżeli

śruby te mają być spawane.

O ile ilość wolnego miejsca jest wystarczająca, stosuj śruby i nakrętki kołnierzowe.

Stosuj nakrętki samozabezpieczające się, pamiętając o ich dokręceniu odpowiednim momentem.

– Publ. nr 692.68.440 – Wydanie pierwsze – Stan 06/2015

EUROCARGO MY215 – INSTR. DLA FIRM ZABUDOWUJĄCYCH

MODYFIKACJE PODWOZIA

9

2.2 WIERCENIE W RAMIE PODWOZIA

Spawanie

►

Przed rozpoczęciem spawania, wiercenia, szlifowania i cięcia w pobliżu przewodów hamulcowych i elektrycznych odpowiednio zabezpiecz te przewody. W razie potrzeby zdemontuj je

(przestrzegając wskazówek przedstawionych w punktach 2.15 i 5.7).

Spawanie jest dozwolone:

w przypadku łączenia podłużnic łącznikami w celu skrócenia lub wydłużenia ramy,

w przypadku montażu profili (kątowników) wzmacniających podłużnicę ramy, w sposób pokazany poniżej (rys. 3)

91448

Rysunek 3

Podczas spawania łukowego rygorystycznie przestrzegaj poniższych instrukcji, w celu ochrony podzespołów elektrycznych i

kaset sterujących przed uszkodzeniem:

przed odłączeniem przewodów zasilających sprawdź, czy wszystkie odbiorniki energii elektrycznej są wyłączone,

jeżeli pojazd jest wyposażony w wyłącznik akumulatora (wyłącznik główny), poczekaj na zakończenie cyklu odłączania

zasilania,

odłącz przewód od ujemnego bieguna akumulatora,

odłącz przewód od dodatniego bieguna akumulatora; UWAŻAJ, aby nie zetknąć przewodu z masą lub ujemnym biegunem akumulatora,

ostrożnie, nie dotykając styków, rozłącz złącza elektronicznych kaset sterujących,

jeżeli wykonujesz spawanie w pobliżu kasety sterującej, wymontuj tę kasetę z pojazdu,

podłącz przewód masowy spawarki bezpośrednio do spawanego elementu,

zabezpiecz przewody z tworzywa sztucznego przed działaniem wysokiej temperatury, w razie potrzeby wymontuj je,

jeżeli wykonujesz spawanie w pobliżu resorów i miechów pneumatycznych, odpowiednio zabezpiecz ich powierzchnie

przed rozpryskami spawalniczymi,

nie dopuszczaj do kontaktu elektrody lub uchwytu spawalniczego z piórami resoru.

– Publ. nr 692.68.440 – Wydanie pierwsze – Stan 06/2015

EUROCARGO MY215 – INSTR. DLA FIRM ZABUDOWUJĄCYCH

10

MODYFIKACJE PODWOZIA

2.2 WIERCENIE W RAMIE PODWOZIA

Procedury spawania

Przed rozpoczęciem spawania starannie usuń powłokę lakierniczą i nalot tlenkowy (rdzę) ze spawanej powierzchni oraz

wszystkich elementów, na których zostaną umieszczone profile wzmacniające.

Przetnij podłużnice ukośnie lub pionowo. Zabronione jest przecinanie podłużnic na odcinkach przejściowych, w których

następuje zmiana kształtu i szerokości ramy, a także w miejscach dużego spiętrzenia naprężeń (np. wsporniki resorów).

Linia cięcia nie może przechodzić przez otwory w podłużnicy (patrz rys. 4).

91446

Zukosuj (fazuj) wewnętrzne krawędzie łączonych elementów podłużnicy pod kątem 60°, na całej długości spoiny

(patrz rys. 5).

91447

Rysunek 4

Rysunek 5

Wykonaj spawanie łukowe w kilku etapach, za pomocą dobrze wysuszonych elektrod podstawowych.

Unikaj zbyt wysokiego natężenia prądu. Spawanie musi być bezodpadowe i nie powodować uszkodzeń brzegowych.

Powtórz czynności przedstawione w poprzednim punkcje po drugiej stronie połączenia.

Poczekaj aż podłużnice równomiernie ostygną. Chłodzenie wymuszone powietrzem, wodą lub innymi metodami jest

zabronione.

Zeszlifuj nadmiar materiału ze spoiny.

Po wewnętrznej stronie umieść stalowe kątowniki wzmacniające, wykonane ze stali o tych samych własnościach, jak stal,

z której jest wykonana rama podwozia. Orientacyjne minimalne wymiary przedstawiono na rys. 3.

Wzmocnienia można mocować tylko do środnika podłużnicy, za pomocą spoin pachwinowych, spoin otworowych, śrub

lub nitów (można również stosować nitonakrętki Huck).

Przekrój i długość spoiny pachwinowej, liczba i rozmieszczenie spoin otworowych, śrub i nitów muszą być dostosowane

do wartości momentów gnących i sił tnących działających na kształtownik.

Po zakończeniu spawania zabezpiecz elementy powłoką antykorozyjną (patrz punkt „Elementy dodatkowe lub zmodyfikowane” ( ➠ str. 13)).

– Publ. nr 692.68.440 – Wydanie pierwsze – Stan 06/2015

EUROCARGO MY215 – INSTR. DLA FIRM ZABUDOWUJĄCYCH

11

MODYFIKACJE PODWOZIA

2.3 OCHRONA PRZED KOROZJĄ I LAKIEROWANIE

Zaślepianie otworów poprzez zaspawanie

Jeżeli wiercisz nowe otwory zbyt blisko otworów istniejących (patrz rys. 2), istniejące otwory można zaślepić poprzez ich

zaspawanie. W celu prawidłowego wykonania tej czynności:

zukosuj (fazuj) zewnętrzną krawędź otworu,

po wewnętrznej stronie podłużnicy umieść miedzianą płytkę w celu zatrzymania materiału spoiny,

wykonaj spawanie z obydwu stron podłużnicy i usuń nadmiar materiału.

Do zaślepiania otworów o średnicy powyżej 20 mm można również użyć zukosowanych podkładek, które należy przyspawać

z obydwu stron.

2.3

OCHRONA PRZED KOROZJĄ I LAKIEROWANIE

Uwaga

Wszystkie elementy mocowane do ramy podwozia należy lakierować zgodnie z normą IVECO 18-1600 na kolor IC444

RAL 7021 - 70/80 błyszczący.

Podzespoły oryginalne pojazdu

Poniższe tabele przedstawiają odpowiednio: klasy ochrony antykorozyjnej i powłok lakierniczych wymagane w przypadku

oryginalnych elementów pojazdu, klasy ochrony antykorozyjnej elementów nie lakierowanych lub aluminiowych, klasy ochrony antykorozyjnej elementów lakierowanych.

Tabela 2.4. Klasy ochrony antykorozyjnej według normy IVECO 18 - 1600 (Tabela I)

Klasa

A

B

B2

Obszar zastosowania

Przykłady elementów

Nadwozie - lusterka zewnętrzne - wycieraczki szyby przedniej szkielet osłony przeciwsłonecznej - metalowy zderzak - zamek

(zawieszenia) kabiny - ogranicznik otwarcia drzwi - elementy złączne

w nadwoziu (śruby, nakrętki, podkładki) itp.

Elementy wystawione na bezpośredni kontakt z czynnikami

atmosferycznymi

Rama i jej części składowe, wraz z elementami mocującymi.

Elementy znajdujące się pod kratą wlotu powietrza (klasa B).

Zewnętrzne stopnie wejściowe kabiny

Nieosłonięte (bezpośrednio widoczne) elementy konstrukcyjne

wystawione na bezpośredni kontakt z czynnikami atmosferycznymi

B1

Tylko przednie osie i mosty napędowe

C

Osłonięte (bezpośrednio niewidoczne) elementy wystawione na

bezpośredni kontakt z czynnikami atmosferycznymi

Silnik i jego osprzęt

D

Elementy nie wystawione na bezpośredni kontakt z czynnikami

atmosferycznymi

Pedały - szkielety foteli - elementy złączne itp. zamontowane

wewnątrz kabiny

Tabela 2.5. Elementy nie lakierowane aluminiowe – norma IVECO 18 - 1600 (Tabela IV)

Rodzaj ochrony

Stal nierdzewna

(1)

Norma

IVECO

18-0506

Klasy

A

B - B1 - B2

C

D

–

–

–

–

–

–

–

–

–

GEO 321-8

GEO 500-8

GEO 321-8 PM

tak

GEO 321-8 PML

Geomet

(2)

GEO 321-8 PL

–

18-1101

GEO 500-8 PL

GEO 321-5

GEO 500-5

GEO 321-5 PM

GEO 321-5 PML

– Publ. nr 692.68.440 – Wydanie pierwsze – Stan 06/2015

–

tak

EUROCARGO MY215 – INSTR. DLA FIRM ZABUDOWUJĄCYCH

12

MODYFIKACJE PODWOZIA

2.3 OCHRONA PRZED KOROZJĄ I LAKIEROWANIE

Norma

IVECO

Rodzaj ochrony

GEO 321-5 PL

Geomet (2)

Klasy

A

B - B1 - B2

D

tak

Klasa B1

szpilki kół

18-1101

GEO 500-5 PL

FE/ZN 12 II

C

–

–

tak

tak

–

–

tak

tak

–

tak

tak

tak

FIAT 9.57409

–

tak

tak

tak

Powłoka anodowa

18-1148

tak

tak

tak

tak

Powłoka lakiernicza

Patrz Tabela III

tak

FE/ZN 7 IV

FE/ZN 12 IV

Powłoka cynkowa(3)

18-1102

FE/ZN 7 IV LUB

FE/ZN 7 IV S

FE/ZN 12 IV S

FE/ZN 7 VII S

Stop Zn-Ni

FE/ZN 7 VII IV

Aluminium

(1)

Nie może tworzyć ogniw galwanicznych w połączeniu z innymi metalami

(2)

Powłoki nie zawierające związków chromu

(3)

Powłoki nie zawierające sześciowartościowego chromu

Tabela 2.6. Elementy lakierowane – norma IVECO 18 - 1600 (Tabela III)

Klasy

Etapy procesu zabezpieczania

A

MECHANICZNE

CZYSZCZENIE

POWIERZCHNI (1)

OBRÓBKA WSTĘPNA

Piaskowanie

Szczotkowanie

Fosforanowanie blachy

(dot. tylko metali żelaznych bez powłok ochronnych)

PODKŁAD

LAKIER

B2

C

D

tak (*)

–

tak (*)

tak (*)

tak (*)

tak (*)

–

tak (*)

tak (*)

tak (*)

tak (*)

tak (*)

–

tak (*)

–

tak

Powłoka gruba (30-40 μm)

tak (2)

Powłoka średnio gruba (20-30 μm)

tak (3)

Wierzchnia warstwa akrylowa (>35 µm)

POWŁOKA

ANTYKOROZYJNA

B1 (5)

Czyszczenie papierem ściernym

Fosforanowanie powłoki cynkowej (**)

KATAFOREZA

B (8)

Dwuskładnikowa (30-40 μm)

–

Jedno- (130 °C) lub dwuskładnikowy (30-40 μm)

tak (3)

Jedno- (130 °C) lub dwuskładnikowy (30-40 μm)

tak

Jednoskładnikowy nakładany w niskiej temp. (30-40 μm)

(6)

tak (*)

–

-

Jednoskładnikowa (30-40 μm)

Proszkowy (40-110 μm)

tak (*)

(6) (9)

(6)

–

tak

–

tak

–

tak

–

–

–

tak (*)

–

tak (4)

–

(6)

–

tak (*)

(9)

tak (*)

–

–

–

–

tak (*)

tak (*)

(7)

tak

(1)

Wykonać tę operację w przypadku obecności zadziorów, nalotu tlenkowego, odprysków spawalniczych, ostrych krawędzi pozostałych

po cięciu laserowym.

(2)

Proces dla powłoki dwuwarstwowej.

(3)

Proces dla powłoki trójwarstwowej.

(4)

Alternatywa dla lakieru jedno- lub dwuskładnikowego, stosowana tylko na elementach kabiny (wycieraczki, lusterka wsteczne itp.).

(5)

Tylko osie i mosty napędowe.

– Publ. nr 692.68.440 – Wydanie pierwsze – Stan 06/2015

EUROCARGO MY215 – INSTR. DLA FIRM ZABUDOWUJĄCYCH

MODYFIKACJE PODWOZIA

13

2.3 OCHRONA PRZED KOROZJĄ I LAKIEROWANIE

(6)

Nie dotyczy elementów, których, ze względu na niebezpieczeństwo uszkodzenia (np części mechaniczne), nie wolno zanurzać zanurzyć w kąpieli chemicznej.

(7)

Tylko jeżeli w dokumentacji technicznej określono kolor IC.

(8)

Dotyczy zbiorników paliwa wykonanych ze stali lub pokrytych powłoką ochronną.

(9)

Tylko elementy mocowane do silnika.

(*)

Produkty i procesy alternatywne dla tej samej klasy, o ile nadają się do zastosowania dla danego elementu

(**)

Dotyczy blach ocynkowanych lub aluminiowych, stosować specjalne kąpiele do fosforanowania.

Elementy dodatkowe lub zmodyfikowane

Wszystkie dodatkowe lub zmodyfikowane elementy pojazdu (kabina, podwozie, wyposażenie itp.) należy zabezpieczyć przed

utlenianiem się i korozją.

Żaden element stalowy nie może być pozostawiony bez zabezpieczenia.

Tabele 2.7 i 2.8 przedstawiają minimalne wymagania dotyczące zabezpieczenia elementów dodatkowych i zmodyfikowanych,

których należy przestrzegać, jeżeli nie ma możliwości zastosowania zabezpieczenia identycznego jak w oryginalnych podzespołach pojazdu. Dopuszczalne są inne metody, pod warunkiem, że gwarantują analogiczny stopień ochrony przed korozją.

Nigdy nie nakładaj lakierów proszkowych bezpośrednio po odtłuszczeniu powierzchni. Elementy wykonane ze stopów lekkich, mosiądzu i miedzi należy zabezpieczyć.

Tabela 2.7. Elementy dodatkowe lub zmodyfikowane lakierowane

Klasa

Etapy procesu zabezpieczania

A - B -D (1)

Mechaniczne czyszczenie powierzchni (w tym usuwanie zadziorów / rdzy i

czyszczenie przecinanych elementów)

Szczotkowanie / wygładzanie papierem ściernym / piaskowanie

Obróbka wstępna

Odtłuszczanie

Powłoka antykorozyjna

Dwuskładnikowa (30-40 μm) (2)

Lakier

Dwuskładnikowy (30-40 μm) (3)

(1)

Modyfikacje mostów napędowych, przednich osi i silnika (klasy B1 i C) są zabronione.

(2)

Najlepiej epoksydowa

(3)

Najlepiej poliuretanowa.

Tabela 2.8. Elementy nie lakierowane, zmodyfikowane aluminiowe lub dodatkowe

Klasa

Rodzaj zabezpieczenia

A-B

Stal nierdzewna

tak

Geomet

Powłoka cynkowa

(1)

(1)

D

–

–

(1)

Powłoka nie zawierająca sześciowartościowego chromu

– Publ. nr 692.68.440 – Wydanie pierwsze – Stan 06/2015

–

tak

EUROCARGO MY215 – INSTR. DLA FIRM ZABUDOWUJĄCYCH

14

MODYFIKACJE PODWOZIA

2.3 OCHRONA PRZED KOROZJĄ I LAKIEROWANIE

Środki ostrożności

Pojazd

W odpowiedni sposób zabezpiecz elementy, które mogłyby zostać uszkodzone przez lakier, takie jak:

przewody pneumatyczne i hydrauliczne z gumy lub tworzyw sztucznych, zwłaszcza przewody ukł. hamulcowego,

uszczelki i inne części wykonane z gumy lub tworzyw sztucznych,

kołnierze wałów napędowych i przystawek odbioru mocy,

chłodnice

elementy zawieszenia, tłoczyska amortyzatorów i siłowników hydraulicznych lub pneumatycznych,

zawory spustowe i odpowietrzające (podzespoły mechaniczne, zbiorniki powietrza, zbiorniki układu podgrzewania rozruchowego itp.),

odstojnik filtra paliwa i filtr paliwa,

tabliczki i emblematy.

Jeżeli zachodzi konieczność lakierowania elementów po uprzednim zdemontowaniu kół, postępuj w następujący sposób:

zabezpiecz powierzchnie styku tarcz kół z piastami oraz powierzchnie przylegania nakrętek/śrub mocujących koła,

starannie zabezpiecz tarcze hamulcowe.