Produkcja kwasu fumarowego na drodze mikrobiologicznej oraz

potencjalne możliwości jego wykorzystania

Sylwia Kowalczyk

Katedra Biotechnologii, Żywienia Człowieka i Towaroznawstwa Żywności,

Uniwersytet Przyrodniczy w Lublinie

Słowa kluczowe: kwas fumarowy, fermentacja, Rhizopus

Wstęp

W 1817 roku, dwaj niezależni naukowcy, Braconnet i Vauquelin, w wyniku

przeprowadzonego procesu suchej destylacji kwasu jabłkowego, odkryli kwasy: fumarowy i

maleinowy (Goldberg, Rokem i Pines, 2006).

Kwas fumarowy (kwas trans-1,2-etylenodikarboksylowy; kwas (E)-2-butenodiowy) to

naturalnie występujący kwas organiczny, wyizolowany po raz pierwszy z rośliny Fumaria

officinalis, od której wziął swoją nazwę (Roa Engel i in., 2008).

Kwas fumarowy jest czterowęglowym, nienasyconym kwasem dikarboksylowym,

wytwarzanym przez wiele mikroorganizmów, jako produkt pośredni cyklu kwasu

cytrynowego (cyklu Krebsa). Określany często jako „fumaran”, gdyż występuje zazwyczaj w

postaci soli (fumaran wapnia, czy fumaran sodu) (Fu i in., 2010; Liao i in., 2008; Roa Engel i

in., 2008).

Kwas fumarowy charakteryzuje się niską rozpuszczalnością w wodzie (7g/kg w temperaturze

25°C; 89 g/kg w temperaturze 100°C) oraz niską wartością pKa (3,03 oraz 4,44). Powyższe

właściwości mogą być wykorzystane przy odzyskiwaniu tego kwasu (Roa Engel i in., 2008).

Kwas fumarowy został zidentyfikowany jako jedna z tzw. 12 substancji chemicznych,

produkowanych na drodze fermentacji przemysłowej. (Yu i in., 2012; Sauer i in., 2008).

Niektóre kwasy organiczne, w tym interesujący nas kwas fumarowy, wytwarzane są na skalę

przemysłową przez grzyby. Zaletą wykorzystania grzybów jest przede wszystkim łatwość

oddzielenia wytworzonej biomasy od płynu pohodowlanego, za pomocą nieskomplikowanych

i stosunkowo niedrogich metod filtracyjnych. Wytwarzanie kwasów w skali laboratoryjnej lub

przemysłowej jest wynikiem nadmiaru węglowodanów oraz pewnej „dezorganizacji

metabolizmu”, wzmacnianej przez brak pierwiastków śladowych w podłożu wzrostowym. W

wielu przypadkach, wykluczając pojedynczy pierwiastek z podłoża wzrostowego grzyba,

możemy zaindukować akumulację jakiegoś związku pośredniego, np. kwasu fumarowego.

Prawdopodobnie jest to spowodowane błędną regulacją metabolizmu i określane zjawiskiem

„metabolizmu nadmiaru” (Schlegel, 2000).

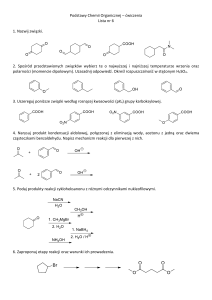

Szlaki metaboliczne

Kwas fumarowy jest związkiem pośrednim cyklu kwasu cytrynowego (TCA), nie jest to

jednak główna droga jego otrzymywania. Głównym szlakiem produkcji fumaranu jest

bowiem redukcyjna karboksylacja pirogronianu (pirogronian → szczawiooctan → maleinian

→ fumaran) (rys. 4), a enzymy biorące w niej udział, w przeciwieństwie do

mitochondrialnych enzymów cyklu Krebsa, zlokalizowane są w cytoplazmie. Alternatywny

szlak umożliwia wykorzystanie czterowęglowych związków pośrednich cyklu Krebsa do

biosyntezy, podczas fazy wzrostu w warunkach tlenowych. W momencie, gdy dostępność

azotu jest limitowana i wzrost ustaje, metabolizm źródła węgla i wiązanie CO2 są

kontynuowane i prowadzą do akumulacji kwasów C4 – czyli m. in.: kwasu fumarowego (Roa

Engel i in., 2008).

Rys. 1. Szlaki metaboliczne syntezy kwasu fumarowego (Roa Engel i in., 2008)

Biosynteza kwasu fumarowego- fizjologia i warunki wzrostu

Kwas fumarowy, podobnie jak kwas jabłkowy, nie jest syntetyzowany i akumulowany w

normalnych warunkach wzrostu. Dopiero czynnik stresowy (określone warunki stresowe, np.

nadmiar źródła węgla i/lub ograniczenie źródła azotu), skłania mikroorganizmy do

gromadzenia pośrednich produktów cyklu Krebsa (kwasu fumarowego, jabłkowego) jako

produktów końcowych (Goldberg, Rokem i Pines, 2006; Friedberg i in., 1995).

Podczas właściwego procesu fermentacji, grzyby z rodzaju Rhizopus wchodzą w fazę

ograniczonego wzrostu (ograniczenie źródła azotu w podłożu hodowlanym). Jeżeli

ograniczenie źródła azotu nie jest pożądane, wówczas można zastosować ograniczenie

źródła fosforu (Roa Engel i in., 2008; Riscaldati i in., 2000).

Produkcja kwasu fumarowego na drodze fermentacji mikrobiologicznej, w neutralnym pH,

prowadzi do uzyskania soli kwasu fumarowego (fumaranów). Kwas fumarowy jest

precypitowany z płynu pohodowlanego (np. za pomocą węglanu wapnia), a następnie

odzyskiwany przez zakwaszenie środowiska hodowlanego. Niemniej jednak proces ten

prowadzi do wysokiego zużycia zasady (kontrola pH procesu fermentacji) i kwasu

(odzyskiwanie produktu), a w konsekwencji do wytworzenia dużych ilości niepotrzebnych

soli (Roa Engel i in., 2011; Roa Engel i in., 2008). Sytuacja może ulec poprawie, gdy proces

fermentacji jest prowadzony w niższym pH, gdzie większość stanowi niezdysocjowany kwas

fumarowy i jego sole monowodorowe. Niezdysocjowany kwas fumarowy ma niską

rozpuszczalność, co umożliwia jego precypitację z płynu pofermentacyjnego poprzez

krystalizację (Roa Engel i in., 2011).

Kolejnym, równie ważnym aspektem, jest dostarczenie CO2, który jest wykorzystywany w

czasie wytwarzania kwasu fumarowego (karboksylacja pirogronianu). Zazwyczaj CO2 jest

dostarczany do podłoża w postaci soli węglanowych (np. CaCO3, Na2CO3) ale powszechnie

wiadomo, że powietrze wzbogacone dwutlenkiem węgla również przyczynia się do produkcji

kwasu fumarowego na drodze fermentacji, prowadzonej przez grzyby z rodzaju Rhizopus

(Roa Engel i in., 2011; Zhou, Du i Tsao, 2000).

Preferowaną formą morfologiczną grzybów z rodzaju Rhizopus, w procesach przemysłowej

fermentacji, są pellety. Wielkość pelletów powinna być utrzymywana poniżej pewnej

krytycznej wartości, tak by zapobiec ograniczeniom dostępu tlenu, co mogłoby przyczyniać

się do obniżenia wydajności produkcji (Roa Engel i in., 2011; Zhou, Du i Tsao, 2000).

Usunięcie biomasy komórkowej, po zakończonym procesie fermentacji, jest łatwiejsze jeśli

mamy do czynienia z formą pelletu. Poza tym, parametry hodowli takie jak pH, warunki

hydrodynamiczne (objętość robocza, szybkość wytrząsania), znacząco wpływają na formę

wzrostu grzybni, a tym samym na zdolność syntezy kwasu fumarowego (Roa Engel i in.,

2011).

Metody otrzymywania kwasu fumarowego

Produkcja kwasu fumarowego, na drodze mikrobiologicznej, funkcjonowała w Stanach

Zjednoczonych w latach 40-tych. Jednak z biegiem czasu proces ten został zastąpiony przez

syntezę chemiczną, przy wykorzystaniu surowców, pochodzących z przemysłu

petrochemicznego.

Obecnie, kwas fumarowy, produkowany jest metodą chemiczną z bezwodnika kwasu

maleinowego, a ten z kolei uzyskiwany jest z butanu. Rosnące ceny ropy naftowej powodują

wzrost cen produktów ropopochodnych, w tym wspomnianego już bezwodnika kwasu

maleinowego (Yu i in., 2012; Huang i in., 2010; Anonymous, 2007). Dlatego też wytwarzanie

kwasu fumarowego, na drodze syntezy mikrobiologicznej, ponownie zaczęła wzbudzać

zainteresowanie (Roa Engel i in., 2008; Goldberg, Rokem i Pines, 2006).

Synteza kwasu fumarowego z udziałem mikroorganizmów

Istnieje wiele aspektów determinujących wydajność produkcji kwasu fumarowego w procesie

fermentacji mikrobiologicznej. Są to m.in.: typ mikroorganizmu i jego morfologia, rodzaj

czynnika neutralizującego, czy zastosowany surowiec (Roa Engel i in., 2008).

Kwas fumarowy produkowany jest na drodze syntezy mikrobiologicznej przez grzyby

należące do Mucorales, co stanowiło i stanowi przedmiot wielu badań (Cao i in., 1997; Du i

in., 1997; Gangl, Weigand i Keller, 1990; Kenealy, Zaady i Du preez, 1986).

Zidentyfikowano następujące rodzaje mikroorganizmów, wytwarzających kwas fumarowy:

Rhizopus, Mucor, Cunnighamella i Circinella, wśród których szczepy Rhizopus (nigricans,

arrhizus, oryzae i formosa) okazały się najlepszymi producentami, zarówno w warunkach

tlenowych jak i beztlenowych (Fu i in., 2010; Roa Engel i in., 2008; Carta i in., 1999; Cao i

in., 1996). Uzyskana w tym procesie biomasa, charakteryzuje się stosunkowo dużą

zawartością chityny (10-90%). Zatem, podczas jednego procesu produkcyjnego (procesu

fermentacji), możliwa jest koprodukcja kwasu fumarowego i chityny (Liao i in., 2008).

Synteza kwasu fumarowego, prowadzona przez grzyby z rodzaju Rhizopus, jest limitowana

przez azot. Obecność azotu prowadzi do zwiększonego wzrostu grzybni kosztem produkcji

kwasu fumarowego. Dlatego większość fermentacyjnych procesów syntezy kwasu

fumarowego składa się z trzech etapów: hodowla starterowa (seed culture), hodowla biomasy

grzyba na podłożu z azotem, produkcja kwasu fumarowego z ograniczonym źródłem azotu

(Liao i in., 2008; Zhou i in., 2002; Kenealy i in., 1986).

Jednakże zastosowanie grzybów do wytwarzania kwasu fumarowego na drodze fermentacji,

niesie ze sobą pewne utrudnienia. Grzybnia Rhizopus, ma tendencję do zbijania się, porastania

ścian bioreaktora i mieszadła, utrudniając wymianę i transport tlenu oraz sprawiając, że

fermentacyjny proces produkcji kwasów organicznych nie przynosi zadowalających efektów

(Huang i in., 2010; Yin i in., 1998). Wydajność mikrobiologicznej syntezy można poprawić

poprzez dążenie do uzyskania morfologicznie korzystnej formy grzybni w formie pelletów

(Huang i in., 2010; Liao i in., 2008).

Czynniki neutralizujące

Grzyby, jako potencjalni producenci kwasów organicznych, nie są w stanie tolerować

wysokiej kwasowości środowiska hodowlanego, dlatego zarówno wzrost jak i właściwa

produkcja są znacznie większe w obecności czynników neutralizujących (Zhou, Du i Tsao,

2002). Ciągła neutralizacja pH ma kluczowe znaczenie dla uzyskania optymalnej produkcji

kwasu fumarowego na drodze fermentacji mikrobiologicznej. W warunkach tlenowych, w

środowisku zawierającym wysokie stężenia źródła węgla, przy jednoczesnym ograniczeniu

ilości azotu, Rhizopus syntetyzuje duże ilości kwasu fumarowego oraz niewielkie ilości

kwasu jabłkowego i bursztynowego. W momencie gdy kwaśne metabolity zaczynają

gromadzić się w podłożu, pH hodowli zaczyna spadać, stopniowo hamując produkcję kwasu

fumarowego. Istnieje zatem konieczność stosowania czynników neutralizujących, które

zapobiegają zjawisku autoinhibicji (nagromadzony kwas fumarowy wpływa hamująco na

dalsze jego wytwarzanie) (Roa Engel i in., 2008; Riscaldati i in., 2000).

CaCO3 jako czynnik neutralizujący

Najczęściej stosowanym środkiem neutralizującym jest CaCO3. Ma jednak zasadniczą wadę,

mianowicie rozpuszczalność fumaranu wapnia nie jest na tyle wysoka, by można było mówić

o opłacalności ekonomicznej, czyli uzyskiwaniu pożądanego stężenia tej soli. W temperaturze

30°C rozpuszczalność fumaranu wapnia wynosi 21 g/l (Zhou, Du i Tsao, 2002; Gangl,

Weigand i Keller, 1990).

Wytrącanie fumaranu wapnia w pożywce fermentacyjnej skutkuje zwiększeniem lepkości

podłoża oraz ograniczeniem dyfuzji tlenu i substratów do wnętrza komórek grzyba. W efekcie

obecność nierozpuszczalnych kryształów fumaranu wapnia zwiększa zużycie energii w

późniejszych etapach fermentacji. Proces odzyskiwania kwasu fumarowego polega na

dodaniu kwasu mineralnego (np. HCl lub HNO3), który zapewnia uzyskanie nieorganicznej

soli wapnia, oraz ogrzaniu roztworu. Kwas fumarowy krystalizuje się z pożywki

fermentacyjnej.

Stosowanie CaCO3 jako czynnika neutralizującego, dodatkowo zapewnia kontrolę pH

(węglan wapnia stabilizuje pH środowiska hodowlanego) (Zhou, Du i Tsao, 2002).

Przeanalizowano również (Zhou i in., 2002; Riscaldati i in., 2000; Gangl, Weigand i Keller,

1990) inne związki, które mogłyby zastąpić CaCO3 (np.: Na2CO3, NaHCO3, Ca(OH)2,

(NH4)2CO3) w procesie mikrobiologicznej fermentacji (Roa Engel i in., 2008).

NaHCO3/ Na2CO3 jako czynnik neutralizujący

Biosynteza kwasu fumarowego, przy zastosowaniu NaHCO3/Na2CO3 jako czynnika

neutralizującego jest znacznie niższa niż w przypadku stosowania CaCO3. Ze względu na

dobrą rozpuszczalność fumaranu sodu (fumaran sodu, ma wyższą rozpuszczalność niż

fumaran wapnia), pellety grzyba mogą być łatwo oddzielone od pożywki fermentacyjnej.

Poza tym grzybnia może być wykorzystana podczas następnej hodowli fermentacyjnej.

Pozwala to zwiększyć wydajność całego procesu oraz ilość uzyskanego kwasu fumarowego.

Ponadto, niska rozpuszczalność kwasu fumarowego (0,7% w/v) sprawia, że może być on

łatwo odzyskany z soli (fumaranu) poprzez zakwaszenie. Dlatego też stosując NaHCO3/

Na2CO3, znacznie upraszczamy proces dalszej obróbki (mniej sprzętu i brak konieczności

ogrzewania). Korzyści te rekompensują wady, wynikające ze stosowania NaHCO3/ Na2CO3,

mianowicie nieco wyższe koszta i mniejsza wydajność wytwarzania kwasu fumarowego, w

porównaniu do stosowania CaCO3 (Zhou, Du i Tsao, 2002; Gangl, Weigand i Keller, 1990).

Zatem, NaHCO3/ Na2CO3 może być używany jako alternatywny środek neutralizujący i

zastępować CaCO3 w procesie produkcji kwasu fumarowego na drodze fermentacji

mikrobiologicznej (Zhou, Du i Tsao, 2002).

Ca(OH)2 jako czynnik neutralizujący

Wydajność produkcji kwasu fumarowego jest ok. trzykrotnie niższa w porównaniu do

stosowania CaCO3, z tego względu, że w przypadku CaCO3, w pożywce znajduje się więcej

rozpuszczonego dwutlenku węgla, dostępnego dla grzyba. To z kolei potwierdza teorię, iż

stała produkcja kwasu fumarowego przez grzyby z rodzaju Rhizopus jest możliwa w

obecności CO2. Pomimo, że Ca(OH)2 jest o wiele tańszy, nie jest dobrym zamiennikiem dla

CaCO3 (Zhou, Du i Tsao, 2002).

(NH4)2CO3 jako czynnik neutralizujący

Produkcja fumaranu amonu przy zastosowaniu (NH4)2CO3, jako środka neutralizującego,

musi być prowadzona w podłożu z ograniczonym źródłem fosforu (ograniczenie fosforu

wydaje się być kluczowym czynnikiem kontrolującym wzrost grzybni podczas produkcji

fumaranu amonu) (Roa Engel i in., 2008; Riscaldati i in., 2000).

Wydajność i produktywność kwasu fumarowego, uzyskana przy stosowaniu (NH4) 2CO3 jako

czynnika neutralizującego, jest porównywalna z wartościami, uzyskanymi przy użyciu CaCO3

(Federici i in., 1993).

Ponadto większa rozpuszczalność fumaranu amonu w stosunku do fumaranu wapnia nie

powoduje autoinhibicji. Reasumując, (NH4)2CO3 jest skutecznym i wygodnym w użyciu

środkiem neutralizującym do bezpośredniej syntezy fumaranu amonu (Riscaldati i in., 2000).

Fermentacja, przebiegająca bez użycia środków neutralizujących, a jednocześnie

zapobieganie hamowaniu własnym produktem, przyczynia się do poprawy ekonomiki

omawianego procesu (Gangl, Weigand i Keller, 1990).

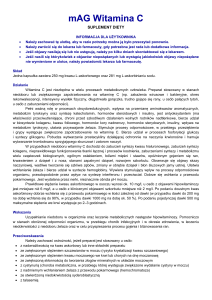

Zastosowanie kwasu fumarowego

Kwas fumarowy znalazł zastosowanie w różnych gałęziach przemysłu. Stosowany jest w

przemyśle spożywczym jako naturalny środek konserwujący i zakwaszający (dodawany do

wyrobów piekarniczych, deserów, rozpuszczalnych, sproszkowanych herbat, gum do żucia,

napojów owocowych), oznaczony symbolem E297. Ze względu na swoją strukturę, dwie

grupy karboksylowe oraz podwójne wiązanie, jest dogodnym substratem w reakcjach

polimeryzacji czy estryfikacji. Zastosowanie kwasu fumarowego, jako surowca w produkcji

żywic poliestrowych, papierowych, czy alkilowych, zapewnia nietoksyczność i większą

twardość uzyskiwanych polimerów (Roa Engel i in., 2008; Riscaldati i in., 2000).

Kwas fumarowy wykorzystywany jest również w przemyśle chemicznym do produkcji farb,

lakierów, olei nawilżających, tuszów, odczynników karboksylujących czy kosmetyków.

W medycynie stosowany jest do leczenia łuszczycy (choroby skóry). Osoby, cierpiące na

łuszczycę nie są w stanie produkować kwasu fumarowego w swoim organizmie (co ma

miejsce w przypadku osób zdrowych), ze względu na pewne zaburzenia biochemiczne.

Dlatego też zmuszone są przyjmować doustnie kwas fumarowy w postaci estrów

monoetylowych i dimetylowych (Roa Engel i in., 2008). Estry kwasu fumarowego były

stosowane w leczeniu łuszczycy już od 1959 roku. Uznawane są za bezpieczne, skuteczne i

dobrze tolerowane przez ludzki organizm (Brewer i Rogers, 2007).

Kwas fumarowy znalazł również zastosowanie jako dodatek do pasz dla bydła (Roa Engel i

in., 2008).

Ponadto wykorzystywany jest jako surowiec do produkcji kwasu asparaginowego, przy

wykorzystaniu immobilizowanych komórek bakterii E.coli, o wysokiej aktywności enzymu

aspartazy (kwas fumarowy, pod wpływem działania aspartazy zostaje przekształcony do

kwasu L-asparaginowego). Kwas L-asparaginowy z kolei jest stosowany do otrzymywania

aspartamu (peptydowego słodzika). Jest więc wysoce prawdopodobne, iż dostępność

wytwarzanego metodami biotechnologicznymi kwasu fumarowego, spotkałaby się z

pozytywnym odbiorem przez konsumentów jako, że aspartam byłby wówczas biologicznego

pochodzenia, a to z kolei mogłoby zwiększyć jego dotychczasowe wykorzystanie (Goldberg,

Rokem i Pines, 2006; Riscaldati i in., 2002; Riscaldati i in., 2000).

Rys. 2. Kwas fumarowy - zastosowanie (za: Roa Engel C.A. i in., 2008)

Rosnące ceny surowców kopalnianych, sprawiają, że produkcja kwasu fumarowego na

drodze fermentacji mikrobiologicznej, może w niedalekiej przyszłości, stać się tańszą

alternatywą,

W oparciu o dostępną literaturę, mikroorganizmem o najwyższej produktywności

kwasu fumarowego jest Rhizopus oryzae. Mikroorganizm ten wytwarza kwas fumarowy,

dzięki połączeniu cyklu kwasu cytrynowego i redukcyjnej karboksylacji pirogronianu.

Zmniejszenie lub całkowite wyeliminowanie środków neutralizujących oraz

zoptymalizowanie morfologii tych grzybów, mogłoby wpłynąć na poprawę wydajności

produkcji kwasu fumarowego. Należy jednak pamiętać, iż zaprzestanie stosowania środka

neutralizującego będzie prowadzić do pojawiania się zjawiska autoinhbicji (hamowania

własnym produktem). Sposobem rozwiązania tego problemu może być usuwanie ”in situ”

kwasu fumarowego w trakcie trwania procesu fermentacji (Roa Engel i in., 2008).

Literatura

1. Anonymous, 2007. Product focus : Maleic anhydride. Chem Week 39.

2. Brewer L., Rogers S., 2007. Fumaric acid esters in the management of severe psoriasis.

Clinical and Experimental Dermatology 32, 246–249

3. Cao N.J.,, Du J.X.,, Gong C.S., Tsao G.T., 1996. Simultaneous production and recovery

of fumaric acid from immobilized Rhizopus oryzae with a rotary biofilm contactor and an

adsorption column. Appl. Environ. Microbiol. 62: 2926–2931.

4. Cao N., Du J., Chen C., Gong C.S., Tsao G.T., 1997. Production of fumaric acid by

immobilized Rhizopus using rotary biofilm contactor. Appl. Biochem. Biotechnol. 63(65):

387–394.

5. Carta F.S., Soccol C.R., Ramos L.P., Fontana J.D., 1999. Production of fumaric acid

by fermentation of enzymatic hydrolysates derived from cassava bagasse. Bioresource

Technol. 68: 23–28.

6. Du J., Cao N., Gong C.S., Tsao G.T., Yuan N., 1997. Fumaric acid production in airlift

loop reactor with porus sparger. Appl. Biochem. Biotechnol. 63: 541–556.

7. Federici F., Moresi M., Parente E., Petruccioli M., Piccioni P., 1993. Effect of stirring

rate and neutralising agent on fumaric acid production by Rhizopus arrhizus. Ital. J. Food

Sci. 4: 387–396.

8. Friedberg D., Peleg Y., Monsonego A., Maissi S., Battat E., Rokem J.S. , Goldberg

I., 1995. The fumR gene encoding fumarase in the filamentous fungus Rhizopus oryzae:

cloning, structure and expression. Gene 163: 139- 144.

9. FuY-Q., Xu Q., Li S., Chen Y., Huang H., 2010. Strain improvement of Rhizopus

oryzae for over-production of fumaric acid by reducing ethanol synthesis pathway.

Korean J. Chem. Eng. 27(1), 183-186.

10. Gangl I.C., Weigand W.A., Keller F.A., 1990. Economic comparison of calcium

fumarate and sodium fumarate production by Rhizopus arrhizus. Appl. Biochem.

Biotechnol. 24/25: 664–677.

11. Goldberg I., Rokem J. S., Pines O., 2006. Review Organic acids: old metabolites, new

themes. J. Chem. Technol. Biotechnol. 81: 1601–1611.

12. Huang L., Wei P., Zang R., Xu Z., Cen P., 2010. High-throughput screening of highyield colonies of Rhizopus oryzae for enhanced production of fumaric acid. Ann.

Microbiol. 60: 287-292.

13. Kenealy W., Zaady E., Du preez J.C., 1986. Biochemical aspects of fumaric acid

accumulation by Rhizopus arrhizus. Applied and Environmental Microbiology 52, 128–

133.

14. Liao W. , Liu Y., Frear C., Chen S., 2008. Co-production of fumaric acid and chitin

from a nitrogen-rich lignocellulosic material – dairy manure – using a pelletized

filamentous fungus Rhizopus oryzae ATCC 20344. Bioresource Technology 99: 5859–

5866.

15. Riscaldati E., Moresi M., Federici F., Petruccioli M., 2000. Direct ammonium fumarate

production by Rhizopus arrhizus under phosphorous limitation. Biotechnology Letters 22:

1043–1047.

16. Riscaldati E., Moresi M., Federici F., Petruccioli M., 2002. Ammonium fumarate

production by free or immobilized Rhizopus arrhizus in bench- and laboratory-scale

bioreactors. J. Chem. Technol. Biotechnol. 77: 1013–1024.

17. Roa Engel C.A., Straathof A.J.J., Zijlmans T.W., van Gulik W.M., van der Wielen

L.A.M., 2008. Fumaric acid production by fermentation. Appl. Microbiol. Biotechnol. 78:

379–389.

18. Roa Engel C.A, van Gulik W.M., Marang L., van der Wielen L.A.M., Straathof

A.J.J., 2011. Development of a low pH fermentation strategy for fumaric acid production

by Rhizopus oryzae. Enzyme and Microbial Technology 48: 39–47.

19. Sauer M., Porro D., Mattanovich D., Branduardi P., 2008. Microbial production of

organic acids: expanding the markets. Trends Biotechnol. 26, 100-108.

20. Schlegel H.G., 2000. Mikrobiologia ogólna. PWN, Warszawa.

21. Yin P.M., Yahiro K., Ishigaki T., Park Y., Okabe M., 1998. L-(+)- lactic acid

production by repeated batch culture of Rhizopus oryzae in air-lift bioreactor. Journal of

Fermentation Bioengineering 85, 96–100.

22. Yu S., Huang D., Wen J., Li S., Chen Y., Jia X., 2012. Metabolic profiling of a

Rhizopus oryzae fumaric acid production mutant generated by femtosecond laser

irradiation. Bioresource Technology.

23. Zhou Y., Du J.X., Tsao G.T., 2000. Mycelial pellet formation by Rhizopus oryzae ATCC

20344. Appl. Biochem. Biotech. 84–86: 779–789.

24. Zhou Y., Du J., Tsao G.T., 2002. Comparison of fumaric acid production by Rhizopus

oryzae using different neutralizing agents. Bioprocess Biosyst. Eng. 25: 179–181.