1460

MECHANIK NR 10/2016

Badania stanowiskowe rozpływu ciepła w płytce

skrawającej

z powłoką

narzędziową

Badania stanowiskowe

rozpływu ciepła

w płytce

skrawaInvestigation of heat distribution injącej

indexable

tool insertnarzędziową

with tool coating

z powłoką

MECHANIK NR …/201… …

Investigation of heat distribution in indexable tool insert with tool coating

MARTA BOGDAN-CHUDY

PIOTR NIESŁONY *

MARTA BOGDAN-CHUDY

PIOTR NIESŁONY *

DOI: 10.17814/mechanik.2016.10.410

W artykule przedstawiono wyniki oceny zmian temperatury peratur w strefie skrawania dla wybranych warunków

DOI: 10.17814/mechanik.2016.numer

wydania.numer kolejny

obróbki [4].

w płytce wieloostrzowej z węglika spiekanego z powłoką TiAlN

Badania stanowiskowe prowadzono w temperaturze

dla przypadków źródła ciepła stykającego się z powłoką i bezW artykule przedstawiono wyniki oceny zmian temperaBadania20°C.

stanowiskowe prowadzono w temperaturze otootoczenia

pośrednio

z substratem płytki.

tury w płytce wieloostrzowej z węglika spiekanego z

czenia 20°C.

SŁOWA

KLUCZOWE: rozpływ ciepła, powłoka narzędziowa,

powłoką TiAlN dla przypadków źródła ciepła stykająceochrona

go się z ostrza

powłoką i bezpośrednio z substratem płytki.

SŁOWA KLUCZOWE: rozpływ ciepła, powłoka narzę-

The

articleochrona

presentsostrza

results of temperature changes in an indedziowa,

xable cemented carbide tool insert coated with TiAlN coating

The

article

presents

temperature

in

in

cases

where

the heatresults

source of

contact

with the changes

coating and

an indexable

cemented

directly

with substrate

plate.carbide tool insert coated with

TiAlN coating

indistribution,

cases where

heat tool

source

contact

KEYWORDS:

heat

toolthe

coating,

protection

with the coating and directly with substrate plate.

KEYWORDS: heat distribution, tool coating, tool protecWęgliki spiekane typu WC-Co są jednymi z najczęściej

tion

stosowanych materiałów na ostrza skrawające, zwłaszcza

w operacjach

toczenia

i frezowania.

że ok 80%

Węgliki spiekane

typu

WC-Co sąSzacuje

jednymisię,

z najczęściej

wszystkich

płytek

skrawających

jest

wykonanych

z pokrystosowanych materiałów na ostrza skrawające w szczególwanego

węglika spiekanego

[1]. Powszechne

zastosowaności w operacjach

toczenia i frezowania.

Szacuje

się, że ok

nie

korzystnym

właściwościom

skrawnymz

80%zawdzięczają

wszystkich płytek

skrawających

jest wykonanych

ipokrywanego

wytrzymałościowym

3].

węglika [2,

spiekanego

[1]. Powszechne zastoAktualnie

na większość

ostrzy właściwościom

skrawających skrawwykosowanie

zawdzięczają

korzystnym

nym i wytrzymałościowym

[2, 3]. nanoszone są powłoki

nanych

z węglików spiekanych

AktualnieNajczęściej

na większość

ostrzy skrawających

ochronne.

stosowaną

powłoką nawykonanych

narzędzia

z węglików przeznaczone

spiekanych nanoszone

są trudnoskrawalnych

powłoki ochronne.

skrawające

do obróbki

Najczęściej

stosowaną

powłoką TiAlN

na narzędzia

skrawające

stopów

lotniczych

jest powłoka

nakładana

metodą

przeznaczone

do

obróbki

trudnoskrawalnych

stopów

lotniPVD. Powłoka tego typu wpływa na zwiększenie trwałości

czych jest

powłoka

TiAlN ograniczenie

nakładana metodą

PVD. Powłoka

ostrza,

głównie

poprzez

intensywności

wnitego typu

wpływa

na zwiększenie

trwałości

głównie

kania

ciepła

do materiału

narzędzia

[3]. Jejostrza,

zastosowanie

poprzez ograniczenie intensywności wnikania ciepła do

może również przyczyniać się do zmniejszenia tarcia, a tym

materiału narzędzia [3]. Również jej zastosowanie może

samym

ograniczenia lub zminimalizowania tribologicznych

przyczyniać się do zmniejszenia tarcia, a tym samym ograefektów

podczastribologicznych

obróbki skrawaniem.

niczenia zachodzących

lub zminimalizowania

efektów zachodzących podczas obróbki skrawaniem.

Cel i metodyka badań

Cel i metodyka badań

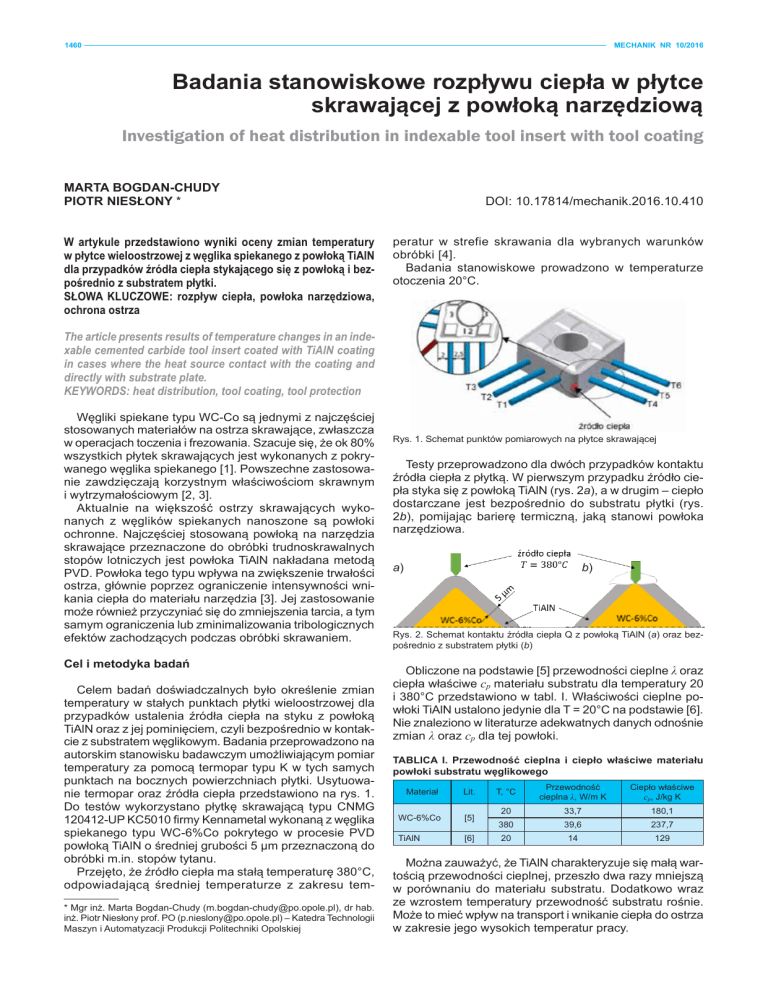

Celem badań doświadczalnych było określenie zmian

temperatury

w stałych

punktach płytki

dla

Celem badań

doświadczalnych

byłowieloostrzowej

określenie zmian

temperatury w

stałych źródła

punktach

płytki

dla

przypadków

ustalenia

ciepła

nawieloostrzowej

styku z powłoką

przypadków

ustalenia

źródła czyli

ciepła

na styku zw powłoką

TiAlN

oraz z jej

pominięciem,

bezpośrednio

kontakTiAlN

oraz z jej pominięciem,

czyli bezpośrednio

w kontakcie

z substratem

węglikowym. Badania

przeprowadzono

na

cie z substratem

węglikowym.

Badania

przeprowadzono

na

autorskim

stanowisku

badawczym

umożliwiającym

pomiar

autorskim stanowisku

badawczym

umożliwiającym

pomiar

temperatury

za pomocą

termopar typu

K w tych samych

temperatury

pomocąpowierzchniach

termopar typu K

w tych

samych

punktach

na za

bocznych

płytki.

Usytuowapunktach

na bocznych

powierzchniach

płytki. Usytuowanie

nie

termopar

oraz źródła

ciepła przedstawiono

na rys. 1.

termopar oraz źródła ciepła przedstawiono na rys. 1. Do

Do

testów wykorzystano płytkę skrawającą typu CNMG

testów wykorzystano płytkę skrawającą typu CNMG

120412-UP KC5010 firmy Kennametal wykonaną z węglika

120412-UP KC5010 firmy KENNAMETAL wykonaną z węspiekanego

typutypu

WC-6%Co

pokrytego

w wprocesie

glika spiekanego

WC-6%Co

pokrytego

procesie PVD

PVD

powłoką

powłoką TiAlN

TiAlN oo średniej

średniej grubości

grubości 55 µm

µm przeznaczoną

przeznaczoną do

do

obróbki

m.in. stopów

obróbki między

innymitytanu.

stopów tytanu.

Przejęto,

Przejęto, że

że źródło

źródło ciepła

ciepła ma

ma stałą

stałątemperaturę

temperaturę 380°C,

380°C,

odpowiadającą

średniej

temperaturze

z zakresu

temodpowiadającą średniej

temperaturze

z zakresu

temperatur

w strefie skrawania dla wybranych warunków obróbki [4].

* Mgr inż. Marta Bogdan-Chudy ([email protected]), dr hab.

inż. Piotr Niesłony prof. PO ([email protected]) – Katedra Technologii

* Mgr inż.

Marta Bogdan-Chudy

dr hab.

Maszyn

i Automatyzacji

Produkcji([email protected]),

Politechniki Opolskiej

inż. Piotr Niesłony, prof. PO ([email protected]) – Katedra Technologii Maszyn i Automatyzacji Produkcji Politechniki Opolskiej.

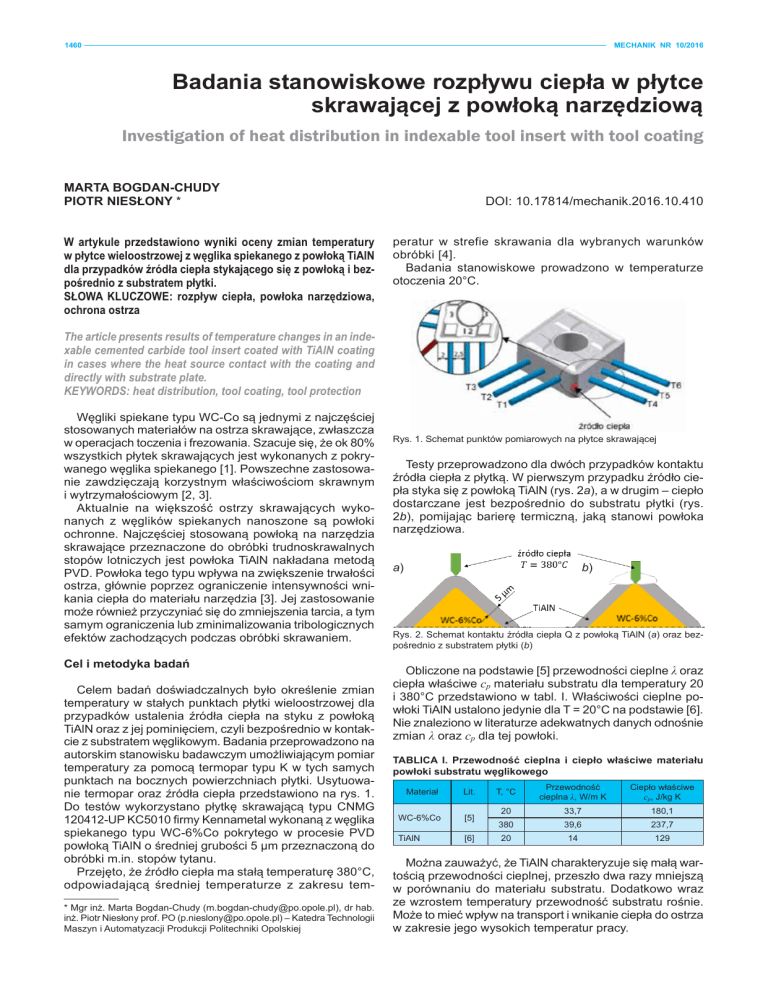

Rys. 1. Schemat punktów pomiarowych na płytce skrawającej

Rys. 1. Schemat punktów pomiarowych na płytce skrawającej

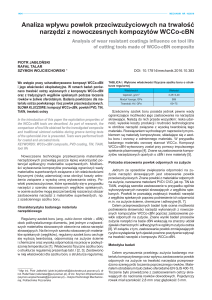

Testy

Testy przeprowadzono

przeprowadzono dla

dla dwóch

dwóch przypadków

przypadków kontaktu

kontaktu

źródła

ciepła zz płytką.

płytką.W

Wpierwszym

pierwszymprzypadku

przypadkuźródło

źródło

cieźródła ciepła

ciepła

pła

styka

się

z

powłoką

TiAlN

(rys.

2a),

a

w

drugim

–

ciepło

styka się z powłoką TiAlN (rys. 2a), a w drugim ciepło dodostarczane

bezpośrednio

substratu

płytki

starczane jestjest

bezpośrednio

do do

substratu

płytki

(rys.(rys.

2b)

2b),

pomijając

barierę

termiczną,

jaką stanowi

powłoka

pomijając

barierę

termiczną

jaką stanowi

powłoka

narzęnarzędziowa.

dziowa.

a)

b)

Rys. 2.

2.Schemat

Schematkontaktu

kontaktu

źródła

ciepła

z powłoką

TiAlN

(a) oraz

Rys.

źródła

ciepła

Q zQpowłoką

TiAlN

(a) oraz

bezbezpośrednio

z substratem

pośrednio

z substratem

płytki płytki

(b) (b)

Obliczone

nanapodstawie

oraz

Obliczone

podstawie[5]

[5] przewodności

przewodności cieplne

cieplne 𝝀𝝀λ oraz

właściwe 𝒄𝒄c𝒑𝒑p materiału

materiału substratu

substratudla

dlatemperatury

temperatury20

20i

ciepła właściwe

ww

tabl.

I. Właściwości

cieplne

powłoki

i380°C

380°Cprzedstawiono

przedstawiono

tabl.

I. Właściwości

cieplne

poTiAlNTiAlN

ustalono

jedynie

dla T=20°C

na podstawie

[6]. [6].

Nie

włoki

ustalono

jedynie

dla T = 20°C

na podstawie

znaleziono

w w

literaturze

odnośnie

Nie

znaleziono

literaturzeadekwatnych

adekwatnych danych

danych odnośnie

zmian 𝝀𝝀λ oraz

oraz 𝒄𝒄c𝒑𝒑p dla

dla tej

tej powłoki.

powłoki.

zmian

TABLICAI. I.Przewodność

Przewodność

cieplna

i ciepło

właściwe

maTABLICA

cieplna

i ciepło

właściwe

materiału

teriału powłoki

węglikowego

powłoki

substratusubstratu

węglikowego

Materiał Lit.Lit. T, °C

T, °C

Materiał

WCWC-6%Co

6%Co

TiAlN

TiAlN

[5]

[6]

[5]

[6]

2020

380

380

20

20

Ciepło

Przewodność

Przewodność

Ciepło właściwe

właściwe

cieplna

W/m KK

J/kg

𝒄𝒄𝒑𝒑c,p, J/

kgK K

cieplna

𝝀𝝀,λ,W/m

33,7

33,7

180,1

180,1

39,6

237,7

14

129

39,6

14

237,7

129

Można zauważyć, że TiAlN charakteryzuje się małą warMożnaprzewodności

zauważyć, że cieplnej,

TiAlN charakteryzuje

małą

wartotością

przeszło dwasię

razy

mniejszą

ścią

przewodności

cieplnej,

przeszło

dwa

razy

mniejszą

w

w porównaniu do materiału substratu. Dodatkowo wraz

porównaniu

materiału przewodność

substratu. Dodatkowo

ze

ze

wzrostemdo

temperatury

substratuwraz

rośnie.

wzrostem

temperatury

substratu

rośnie.

Może

Może

to mieć

wpływ naprzewodność

transport i wnikanie

ciepła

do ostrza

to mieć wpływ na transport i wnikanie ciepła do ostrza w

w zakresie jego wysokich temperatur pracy.

zakresie jego wysokich temperatur pracy.

Wyniki badań

MECHANIK NR 10/2016

1461

Wyniki badań

TABLICA II. Zarejestrowane wartości temperatury podczas nagrzania płytki dla czasu t = 260 s

Przebieg zmian temperatury podczas nagrzewania płytki

skrawającej z powłoką TiAlN dla dwóch przypadków kontaktu źródła ciepła Q z próbką przedstawiono na rys. 3.

Charakter zmian temperatury w czasie jest dla obu przypadków podobny. Jednoznacznie od samego początku testu szybciej wnikało ciepło do materiału ostrza, podnosząc

wartość temperatury w miejscu pomiaru, dla źródła ciepła

Q stykającego się bezpośrednio z substratem (rys. 3).

Obszar I

Obszar II

Styk źródła Q

z substratem

Styk źródła Q

z powłoką

Rys. 3. Przebieg zmian temperatury podczas nagrzewania płytki dla dwóch

przypadków kontaktu źródła ciepła Q z próbką dla pary termopar T1-T4

W celu oceny intensywności zmian temperatury w ustalonych punktach pomiaru wyliczono gradient temperatury

dla kroku czasu 0,5 s. Przykładowe wykresy zmian gradientów temperatury dla Q stykającego się z powłoką TiAlN

przedstawiono na rys. 4.

Źródło ciepła Q stykające się z:

powłoką

substratem

T1-T4

54,7 °C

60,0 °C

T2-T5

52,2 °C

56,1 °C

T3-T6

49,1 °C

55,9 °C

wyższe temperatury na powierzchni płytki skrawającej uzyskano dla źródła ciepła Q stykającego się z substratem.

W tym przypadku strumień ciepła, wnikając do węglika

spiekanego, nie musiał przenikać przez powłokę narzędziową i pokonywać obszaru styku TiAlN z WC. Dla Q

stykającego się z powłoką strumień musi dwa razy pokonać

barierę termiczną związaną z powłoką TiAlN. To spowodowało, że wartości temperatury w punktach pomiaru są

średnio o 5° niższe.

W większości publikacji [7÷8] ocenie właściwości cieplnych podlega jedynie sama powłoka lub substrat. Jednak

dla przypadku związków chemicznych nanoszonych metodami PVD lub CVD, gdzie zachodzi chemiczna interakcja

powłoki z materiałem substratu, istotnego znaczenia może

nabierać zjawisko synergii. Wydaje się więc racjonalne

podejście naukowe, w którym ocena funkcjonowania takiej

powłoki będzie dokonywana w skojarzeniu z materiałem

substratu, na którym została naniesiona, wraz z zachowaniem warunków jej wytworzenia.

Podsumowanie

Przeprowadzone badania stanowiskowe rozpływu ciepła

w węglikowej płytce skrawającej z powłoką narzędziową

potwierdziły istnienie bariery cieplnej na styku powłoka–

–substrat. Zbudowane stanowisko badawcze, o znanej

konfiguracji elementów pomiarowych, pozwala na uzyskanie danych eksperymentalnych do wyznaczenia właściwości termofizycznych powłoki narzędziowej. Wstępnie ustalono, że na podstawie tych testów będzie można

wyliczyć metodą inżynierii odwrotnej, korzystając z klasycznych zależności termofizycznych, właściwości cieplne

powłoki z uwzględnieniem efektu synergetycznego. Dane

te pozwolą na lepsze określenie oddziaływań cieplnych

w strefie skrawania podczas modelowania tego procesu

metodami numerycznymi.

LITERATURA

Rys. 4. Przykładowa charakterystyka zmian gradientu temperatury dla

źródła ciepła stykającego się z powłoką TiAlN

Zaobserwowano, że niezależnie od miejsca pomiaru

termoparami (T1-T4 czy np. T3-T6) do czasu 110÷117 s

gradienty rosły, osiągając maksymalne wartości średnio

0,18°/s. Na rys. 3 oznaczono ten okres jako Obszar I.

Następnie nastąpił monotoniczny spadek gradientów do

czasu pomiaru 257÷267 s – Obszar II na rys. 3. W tym przypadku skrajną wartością gradientu jest 0,07°/s. W podobny

sposób układają się charakterystyki gradientu dla kontaktu

Q bezpośrednio z substratem. W celu porównania wartości

temperatur w punktach kontrolnych postanowiono dokonać

oceny dla czasu odpowiadającego końcowi Obszaru II

(t=260 s), gdzie osiągnięto najniższe wartości gradientu.

Odpowiednie dane zebrano w tabl. II. Na podstawie wyników zebranych w tabl. II można ocenić, że generalnie

1.Kupczyk M.J. „Inżynieria powierzchni. Powłoki przeciwzużyciowe na

ostrza skrawające”. Poznań: Wyd. Polit. Poznańskiej, 2008.

2.Siwak P., Garbiec D., Chwalczuk T. „Badania własności technologicznych płytek skrawających z węglików spiekanych typu WC-6CO wytwarzanych metodą impulsowo-plazmową”. Mechanik. Nr 8–9 (2015):

s. 113÷122.

3.Cichosz P. „Narzędzia skrawające”. Warszawa: WNT, 2006.

4.Niesłony P., Grzesik W., Habrat W. “Experimental and simulation investigations of face milling process of Ti-6Al-4V titanium alloy”. Adv. Manuf.

Sci. Technol. No. 39 (2015): pp. 39÷52.

5.Niesłony P. „Modelowanie przepływu ciepła i rozkładu temperatury w strefie skrawania dla ostrzy z twardymi powłokami ochronnymi”. Opole: Oficyna Wyd. Politechniki Opolskiej, 2008.

6.Ding X.Z., Samani M.K., Chen G. “Thermal conductivity of PVD TiAlN

films using pulsed photothermal reflectance technique”. Applied Physics

A: Materials Science and Processing. No. 101 (2010): pp. 573÷577.

7.Garcia-Gonzáles L., Granica-Romo M.G., Hernándes-Torres J., Espinoza-Beltrán F.J. “A study of TiAlN coatings prepared by rf co-sputtering”. Brazilian Journal of Chemical Engineering. Vol. 24, No. 2 (2007):

pp. 249÷257.

8.Samani M.K., Ding X.Z., Khosravian N., Amin-Ahmadi B., Yang Yi,

Chene G., Neyts E.C., Bogaerts A., Tay B.K. “Thermal conductivity of

titanium nitride/titanium aluminum nitride multilayer coatings deposited

by lateral rotating cathode arc”. Thin Solid Films. No. 578 (2015): pp.

133÷138.

■