AKUMULATORY CIEPŁA Z PRZEMIANĄ FAZOWĄ CIAŁO STAŁECIECZ

Autorzy: Janusz Lichota, Kazimierz Wójs, Piotr Podkomorzy

("Rynek Energii" - kwiecień 2016)

Słowa kluczowe: akumulatory ciepła, elektrociepłownia

Streszczenie. W artykule omówiono różne rodzaje akumulacji ciepła oraz zaprezentowano ciekawsze wyniki ze

zbudowanych układów akumulacji ciepła w przemianie fazowej ciało stałe - ciecz. Pokazano schemat termodynamiczny elektrowni THEMIS, podano podstawowe dane z analizy techniczno-ekonomicznej tej elektrowni.

Omówiono również podstawowe dane techniczne akumulatora z przemianą fazową zlokalizowanego w Carboneras w Hiszpanii.

1. WSTĘP

Na rynku akumulatorów ciepła stosowanych w elektrociepłowniach najbardziej rozpowszechnione są akumulatory wodne. Woda ma wiele zalet jako nośnik ciepła m.in. jest bezpieczna dla środowiska oraz można łatwo dostosować moc cieplną do zapotrzebowania. Powstaje pytanie, czy można znaleźć takie rozwiązanie akumulatora ciepła, które pozwoli na

obniżenie nakładów inwestycyjnych oraz wzrost pojemności cieplnej w porównaniu do wody? Od strony badawczej od lat 80-tych XX wieku pojawiło się szereg ciekawych rozwiązań

nie używających wody do akumulacji ciepła. Parametrem umożliwiającym łatwe porównanie

różnych metod akumulacji ciepła jest gęstość ciepła w jednostce objętości. Definiuje ona

miejsce omawianych w artykule akumulatorów ciepła z przemianą fazową ciało stałe – ciecz

wśród różnych metod akumulacji. Generalnie widoczne są następujące główne tendencje badawcze: ciepło można zakumulować w przemianie fazowej, w procesie sorpcji na ciele stałym, w paliwie, w postaci przemiany chemicznej lub wewnątrz tlenków metali. Dotychczasowa ewolucja techniczna doprowadziła jak na razie do wyboru tylko dwóch z tych rozwiązań, z punktu widzenia rynku. Na rynku dostępne są akumulatory oparte o przemiany fazowe

lub akumulatory adsorpcyjne wypełnione zeolitami lub silikażelami. Pozostałe technologie

znajdują się w fazie badawczej.

Pomimo teoretycznej możliwości osiągnięcia 500 kWh/m3 w przypadku zeolitów, w zrealizowanych instalacjach osiągnięto około 130 kWh/m3 [14] ze względu na niemożność wykorzystania pełnego zakresu od 0% do 100% nasycenia zeolitu wodą. Wykorzystywane jest około 30-40% tego zakresu. Zależy to m.in. od rodzaju źródła ciepła i rodzaju odbioru ciepła.

Teoretyczna gęstość objętościowa ciepła w akumulatorze wypełnionym innym materiałem

sorpcyjnym - silikażelem wynosi około 200 kWh/m3.

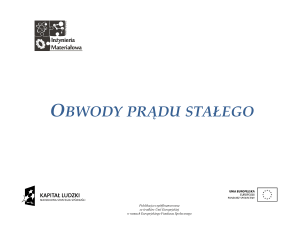

0.001

0.01

0.1

Gęstość ciepła, kWh/m3

1

10

100

Żwir-woda

30

Zasobniki wodne

wysokotemperaturowe

Sondy ziemne

Zasobniki wykorzystujące warstwy

wodonośne

10000

2500

2500

50

60

80

15

30

30

Woda dT=50 K

Woda dT=20 K

1000

40

58.3

58.3

23.3

23.3

0.0032

0.0032

Paliwo - wodór gazowy, p = 1 bar

Paliwo - wodór ciekły (-250 C)

Paliwo - Wodór (gazowy, p=700

barów)

Termochemiczny - Ca(OH)2

861.1

Termochemiczny - MgSO4*7H2O

777.8

Termochemiczny - SrBr2*6H2O

777.8

638.9

541.7

Termochemiczny - MgCl2/KCl/NaCl

541.7

222.2

Termochemiczny - FeCO3

222.2

722.2

Termochemiczny - Fe(OH)3

722.2

611.1

Termochemiczny - CaSO4*2H2O

611.1

388.9

Przemiana fazowa - A164

69.4

Przemiana fazowa - E117

55.6

Przemiany fazowe

69.4

55.6

200

120

Sorpcja

100

20

388.9

83.3

83.3

Przemiana fazowa - RT110 Paraffin

Zasobniki ciepłej wody użytkowej

861.1

638.9

Termochemiczny - MgCL2*6H2O

Zasobniki z materiałami stałymi

1305

1305

500

50

60

80

Rys. 1. Metody akumulacji ciepła i osiągane gęstości jego akumulacji. Skala logarytmiczna

(opracowanie własne na podstawie m.in. [14] )

Podstawową zaletą akumulatorów ciepła z przemianą fazową ciało stałe-ciecz jest konstrukcja

bezciśnieniowa oznaczająca niskie koszty zasobnika. W połączeniu ze względnie wysoką

temperaturą wewnątrz zasobnika umożliwia to dołączenie obiegu parowego w celu wytwarzania energii elektrycznej. Materiały oparte o przemianę fazową ciało stałe – ciecz mogą być

opisane pół-empiryczną zależnością Sizmanna z 1989 r. [7] opisującą zależność pomiędzy

ciepłem przemiany fazowej Elatent oraz temperaturą przemiany fazowej Tm, K

Elatent = 0.8...1.2 Tm , MJ/(m3K)

gdzie: Elatent - ciepło przemiany fazowej, Tm - temperatura przemiany fazowej, K

Zależność umożliwia łatwe porównanie pojemności cieplnej różnych związków chemicznych

w funkcji temperatury dostępnej dla akumulatorów nisko-, średnio- i wysokotemperaturowych. Zależność zilustrowano na rysunku 2 określając jednocześnie rodzaj związku chemicznego mającego przejście fazowe I-rodzaju w funkcji temperatury. Im wyższa temperatura

przemiany fazowej, tym większe ciepło przemiany fazowej. Wraz ze wzrostem temperatury

należy również zmienić skład chemiczny materiału.

1300

1200

1100

Węglany

Entalpia przemiany fazowej, MJ/m3

1000

Fluorki

900

Chlorki

800

Wodorotlenki

700

600

1. Eutektyki woda – sól

2. Klatraty

3. Hydraty soli

4. Parafiny

5. Kwasy tłuszczowe

6. Glikole polietylenowe

Azota ny

3

500

400

Al kohole

300

2

1

200

100

Akumulator

4

5

nisko6

średnio-

wysokotemperaturowy

0

-100

0

100

200

300

400

500

600

700

800

900

Temperatura topnienia, C

Rys. 2. Zależność pomiędzy entalpią przemiany fazowej a temperaturą przemiany dla różnych związków

chemicznych (opracowanie własne na podstawie materiałów ZAE Bayern [7])

Akumulatory niskotemperaturowe mogą być realizowane w oparciu o eutektyki woda – sól,

klatraty, hydraty soli, parafiny, kwasy tłuszczowe, glikole polietylenowe oraz alkohole. W

akumulatorach średniotemperaturowych można zastosować alkohole, azotany i wodorotlenki.

Akumulatory wysokotemperaturowe mogą być konstruowane z zastosowaniem wodorotlenków, węglanów, chlorków i fluorków.

Akumulatory termochemiczne są w fazie badawczej. Obecnie następuje ich selekcja ze

względu na techniczne możliwości opanowania odwracalnego procesu rozłożenia substancji

C na składniki A i B. Odwracalność oznacza z reguły istnienie dwóch reakcji chemicznych

masowo odpowiadających równaniu

C=A+B.

Reakcje zachodzą przy różnych temperaturach i ciśnieniach. Przykładem takiej przemiany

jest

Mg(OH)2(s) ↔ MgO(s)+H2O(g),

ΔH = - 81,0 kJ mol-1

Endotermiczna dehydratacja Mg(OH)2 umożliwia ładowanie ciepłem. Z kolei dodanie wody

do MgO powoduje reakcję egzotermiczną - rozładowanie cieplne akumulatora. Tlenek magnezu MgO pochłania parę wodną oddając ciepło przy temperaturze wynoszącej około 300

°C. Inne możliwe reakcje chemiczne obejmują następujące związki: MgCl+H2O,

Li2SO4+H2O, MgSO4+H2O [15]. Niektóre z tych materiałów nie są technicznie stabilne

w cyklu przemian. Przykładem jest sól magnezowa MgCl2*6H2O. Nie udało się uzyskać w

laboratorium z powrotem połączenia chlorku magnezu MgCl z 6-cioma cząsteczkami wody.

Akumulatory wodorowe wydają się atrakcyjną ideą ze względu na gęstość energii chemicznej

w jednostce objętości. Wodór powoduje jednak szereg problemów. Można je podzielić na :

pozyskanie wodoru i przechowywanie wodoru. Wodór jest ciekły tylko do około 23 K. W

takim przypadku do uzyskania tej temperatury i/lub przechowywania jest wymagana instalacja kriogeniczna pochłaniająca wiele energii. Przechowywanie wodoru w formie gazowej

wymaga ciśnień wynoszących około 700 barów przy dobrej gęstości energii 1305 kWh/m3

(nb. porównywalnej z mokrym drewnem). Istnieje również możliwość przechowywania wodoru w ciele stałym – podobne do łączenia cząstki wody z zeolitem. Wodór jest adsorbowany

na ciele stałym np. tlenkach metali. Pozyskanie wodoru metodą bezpośredniego rozkładu termicznego wymaga temperatury wynoszącej około 2500 °C. Ponadto wiąże się z dużym zagrożeniem wybuchem ze względu na wytworzenie gazowej mieszaniny wybuchowej H2 i O2.

Problemem jest również separacja składników gazowych termicznego rozkładu wody. Inną

metodą jest cykl przemian kwasu siarkowego zachodzący przy temperaturze około 900 ºC.

Kolejną jest reforming metanu parą wodną zachodzący w obecności katalizatora np. niklu

przy temperaturze wynoszącej około 800 °C. Stąd jest to ciągle otwarty temat badawczy.

2. KONSTRUKCJE AKUMULATORÓW PCM

Akumulator z materiałem PCM jest wynikiem wielokryterialnej optymalizacji i jest indywidualnie dostosowany do źródła ciepła. Przykładowy zestaw kryteriów wyboru materiału akumulującego ciepło wewnątrz akumulatora obejmuje zbiór warunków:

ciepło przemiany fazowej materiału H powinno być możliwie największe,

temperatura przemiany fazowej Tm powinna odpowiadać warunkom pracy elektrociepłowni,

materiał powinien być niekorozyjny względem materiału konstrukcyjnego akumulatora lub

korozja powinna być jak najmniejsza,

materiał powinien cechować się możliwie dużym współczynnikiem przewodzenia ciepła,

ze względu na wskaźniki opłacalności inwestycji cena materiału powinna być niska.

W przypadku projektów komercyjnych można dodać jeszcze jedno kryterium : materiał musi

być sprawdzony w praktyce. Według [3] w bazach danych właściwości chemicznych materiałów dostępnych jest około 150 000 pozycji. Co najmniej kilkaset materiałów ma dobrze opisane właściwości fizyczne i chemiczne dotyczące ciepła przemiany fazowej, temperatury

przemiany fazowej, współczynnika przewodzenia ciepła [20]. Szybkość korozji materiału

konstrukcyjnego przez materiał akumulujący ciepło można zbadać tylko laboratoryjnie. Są to

badania obejmujące co najmniej 1000 h, więc tych informacji jest mniej i dotyczą głównie

soli fluorowych stosowanych w elektrowniach atomowych [17, 5, 4]. Najostrzejszym kryterium, które redukuje ilość dostępnych substancji jest kryterium opłacalności inwestycji. Wybierane są rozwiązania wymagające najmniejszych nakładów inwestycyjnych. Tabela 1 pokazuje kilka zrealizowanych w praktyce układów akumulacji ciepła. Z przeglądu wynika, że na

rynku zrealizowanych projektów dominuje azotan sodu NaNO3 oraz azotan potasu KNO3.

Główną przyczyną jest ich niska cena.

2.1. Akumulator elektrowni THEMIS

Elektrownia wykorzystującą akumulator wypełniony solą nosi nazwę THEMIS (franc. Thermo-Hélio-Electrique-Mégawatt) [22]. W akumulatorach wykorzystano mieszaninę płynnych

soli 53%KNO3, 40% NaNO2 i 7% NaNO3 (wagowo). Zasada działania jest oparta o dwa akumulatory, pomiędzy którymi przetłaczana jest płynna sól. W jednym znajduje się gorąca sól

(450 ºC), w drugim – schłodzona (250 ºC). W elektrowni słonecznej są dwa źródła ciepła:

wieża koncentrująca promieniowanie słoneczne z heliostatów oraz dodatkowe źródło ciepła

oparte o paliwo. Zasadę pracy opracowano w 1978 r. Fakt ten jest o tyle istotny, że jest to

pierwszy znany przypadek przemysłowego wykorzystania soli NaNO3 i KNO3 jako materiału

służącego do wytwarzania energii elektrycznej w procesie przemian energetycznych. Amerykańskie elektrownie SEGS powstały dopiero w 1984 r. Elektrownię uruchomiła firma EDF

w 1982 r. w Pirenejach. Całkowity koszt budowy elektrowni wynosił około 400 mln franków

francuskich (300 mln FRF bez podatków).

Przyjmując ostatni kurs wymiany do euro (1 FRF=0.152 euro) daje to dzisiaj kwotę około

60 mln euro. Biorąc jeszcze pod uwagę średnioroczną sprawność elektrowni wynoszącą 16%

oraz ilość wytwarzanej energii elektrycznej rocznie wynoszącą 3000 MWh widać, że w polskich warunkach taki typ elektrowni jest nieopłacalny. Prosty czas zwrotu nakładów wynosi

400 lat (=60 mln euro/ 0,6 mln zł) dla obecnej ceny energii elektrycznej równej 200 zł/MWh.

Stwierdzenie o nieopłacalności nie dotyczy jednak samego akumulatora. 550 t soli po cenie

400 $/t daje dość małą kwotę 220 000 $. Elektrownia pracowała do 1983 r. Ponownie ją uruchomiono w 2004 r. Zasadę działania oraz schemat procesowy elektrowni pokazano na rys. 3.

Tabela 1 Materiał akumulujący ciepło, rok uruchomienia instalacji, HTF – płyn transportujący ciepło, TES –

materiał akumulujący ciepło, Tpracy – temperatury pracy

Elektrownia

THEMIS Targasonne/Francja/40 MWht/ 2.5MWe,

1983-86r. I od 2004 r., koncepcja 1978r.

Solar Two Barstow/CA/USA/110 MWht

Planta Solar Tres, 2002-2007r., 588 MWh (16 h)

SSPS CESA I (PSA), 1983 r., 12 MWh

SSPS CERS I (PSA), 1981 r., 2.7 MWh

Andasol I-SENER/Cobra. Guadix, Hiszpania, 2008 r.,

1010 MWh

1010 MWh/50MWe

880 MWh

Andasol II- SENER/Cobra, Guadix, Hiszpania,2009 r.

Extresol I - SENER/Cobra.

Instalacja DLR/Almeria/Hiszpania

SSPS LS3 (PSA), Hiszpania, 2004 r., 0.48 MWh

PS10, Abengoa, Sevilla, Hiszpania, 15 MWh przez 15

minut

PS20, Abengoa, Sevilla, Hiszpania, 20 MWh

Użyty materiał do akumulacji ciepła

HTF= stopione sole,

TES =stopione sole (azotan potasu KNO3 – 53%, azotyn sodu NaNO2 – 40%, azotan sodu NaNO3 – 7%)

Tpracy = 450-250 ºC, para świeża 50 barów/430 ºC

TES=1.5 mln kg 60%NaNO3 oraz 40% KNO3,

Tm=220 ºC

HTR= stopione NaNO3/ KNO3,

TES = stopione NaNO3/ KNO3

Tpracy = 565-288 ºC

HTF= olej termiczny, TES =stopione sole (azotany)

HTF= płynny sód, TES =sód

HTF=para, 60%NaNO3 oraz 40% KNO3

Tpracy = 384-291 ºC

Tpracy = 560-260 ºC

Tpracy = 382-296 ºC

HTF= para, TES =stopione sole

HTF= olej termiczny, TES =stopione sole

14 ton NaNO3

HTF=olej termiczny, TES= beton

HTF=para wodna, TES= para wodna-ceramika

HTF=para wodna, TES= para wodna-ceramika

Rys. 3. Schemat termodynamiczny elektrowni słonecznej THEMIS (rysunek własny na podstawie [22])

Układ składa się z trzech odseparowanych od siebie obiegów. Występuje obieg przejmujący

moc 9 MWt z heliostatów, obieg akumulacji ciepła oraz obieg parowy wytwarzający energię

elektryczną o mocy 2,5 MW. Pomocniczy kocioł olejowy ma kilka funkcji: topi sole w czasie

rozruchu elektrowni, utrzymuje temperaturę soli powyżej 200 °C, aby uniknąć skrzepnięcia

soli w przewodach, podgrzewa wodę uzupełniającą obieg parowy w czasie częściowego naładowania akumulatorów, topi sól w czasie przerw w dostawie ciepła i ogrzewa biurowiec. Pojedynczy akumulator ma objętość 80 m3 i pojemność cieplną wynoszącą 40 MWh.

Podobną zasadę co w THEMIS zastosowano w elektrowni „Solar Two”. Do akumulacji zastosowano płynną sól eutektyczną (1.5 mln kg 60%NaNO3 oraz 40% KNO3). Elektrownia ta

może generować moc 10 MW. Stopiona sól jest pompowana z zimnego akumulatora na wieżę

skupiającą promieniowanie słoneczne, a następnie do gorącego akumulatora. Po wzroście

obciążenia gorąca sól może być pompowana przez wytwornicę pary i zimny akumulator.

2.2 Akumulator w elektrowni Litoral

Ten akumulator już wykorzystuje ciepło przemiany fazowej. Został on zbudowany po około

10-letnich badaniach przez DLR (Deutsche Zentrum für Luft- und Raumfahrt, Niemcy).

Znajduje się w miejscowości Carboneras (Almeria, Hiszpania) przy elektrowni węglowej Litoral, której właścicielem jest Endesa. Akumulator pobiera ciepło słoneczne ze zwierciadeł

parabolicznych oraz bloku węglowego i jest włączony w układ bloku węglowego.

Rys. 4. Schemat działania akumulatora

(rysunek własny na podstawie [9/10/11])

Akumulator jest podzielony na dwie części. Zadaniem pojedynczego akumulatora betonowego jest przejmowanie wahań temperatury poniżej i powyżej temperatury przejścia fazowego

306 ºC azotanu sodu NaNO3. Na schemacie pokazano dwa akumulatory betonowe 1 i 2 w

celu łatwiejszego przekazania idei działania układu. Akumulator NaNO3 z kolei zmienia swoją temperaturę tylko w przedziale 290-320 ºC, tj. wokół przejścia fazowego wykorzystując

kondensację pary wodnej. Akumulator betonowy „chroni” temperaturę przejścia fazowego w

akumulatorze z przemianą fazową. Wewnątrz akumulatorów widoczne jest połączenie rur w

układzie Tichelmanna. Jest to inna koncepcja w porównaniu do elektrowni SEGS lub

THEMIS, w której sól jest cały czas płynna. Ponadto źródłem ciepła może być blok węglowy

lub kolektor słoneczny. Układ akumulacji ciepła charakteryzują następujące liczby: pojemność cieplna - 0,72 MWh; masa azotanu sodu - 14 t; jednostkowa rzeczywista pojemność

cieplna akumulatora NaNO3 - 84 kWh/m3 (teoretyczna – 112); objętość akumulatora betonowego - 20 m3; jednostkowa pojemność cieplna akumulatora betonowego – 25,6 kWh/m3; całkowita pojemność akumulatora betonowego 474 kWh.

W czasie ładowania ciepłem akumulator betonowy 2 (wlot) przejmuje ciepło jawne pary obniżając jej temperaturę z 500 ºC do około 315 ºC. Akumulator NaNO3 przejmuje ciepło utajone przy temperaturze 306 ºC. Para o ciśnieniu 110...107 barów i temperaturze około 320 ºC

kondensuje w ożebrowanych (aluminium) rurach stalowych wewnątrz akumulatora NaNO3.

Akumulator betonowy 1 (wylot) przejmuje ciepło przegrzewu poniżej 306 ºC. Temperatura

wrzenia NaNO3 wynosi 380 ºC, stąd m.in. wynika ochrona akumulatora NaNO3 przed zbyt

wysoką temperaturą ładowania przy pomocy akumulatora betonowego.

W czasie rozładowania kierunek przepływu wody i pary odwraca się. Woda najpierw przepływa przez akumulator betonowy 1 i odparowuje (lub nie po spadku temperatury akumulatora). Potem woda przepływa wewnątrz rur akumulatora NaNO3. Tam odparowuje uzyskując

temperaturę 288..292 ºC. Wewnątrz rur akumulatora NaNO3 panuje niższe ciśnienie niż w

czasie ładowania i wynosi 80 barów. Para mokra za akumulatorem NaNO3 wpływa do separatora pary i jest suszona. Kondensat recyrkuluje do akumulatora NaNO3. Para sucha jest przegrzewana wewnątrz akumulatora betonowego 2, dopływa do bloku i generuje energię elektryczną w turbinie. Możliwe są dwa sposoby pracy akumulatora: przy stałym ciśnieniu

(zmienna moc cieplna, maksymalnie chwilowo wynosi 700 kW) i zmiennym ciśnieniu (stała

moc cieplna). Zbudowana instalacja ma tylko jeden akumulator betonowy. Ze względu na

wielofunkcyjność instalacji skonstruowano skomplikowany układ połączeń rurowych. Umożliwia on kilka trybów pracy. Poniżej przedstawiono własną analizę sposobu ładowania ciepłem akumulatora.

Rys. 5. Schemat ładowania akumulatora ciepłem;

(opracowanie własne na podstawie [9,10,11]), 1kolektory słoneczne, 2 – przewody umożliwiające

odprowadzenie pary lub wody do bloku węglowego,

10

3 - Przejęcie ciepła przy temperaturze< 290 °C oraz

11

temperaturze> 320 °C, 4 - akumulator betonowy, 5 regulacja

temperatury

przed

akumulatorem

(schładzanie

pary), 6

separator pary,

7 - akumulator PCM, 8 - wyrównanie ciśnienia do

ciśnienia w bloku, 9 - para/woda, wylot;

ładowanie/rozładowanie ciepła, powrót do bloku

węglowego, 10 - para, wlot, ładowanie ciepła,

zasilanie z bloku węglowego, 11 - zimna woda,

wlot, rozładowanie ciepła

9

1

2

500 °C/110 barów

3

P1

4

5

Para o coraz niższej

temperaturze

6

Woda

7

P2

8

290...320 °C/

107 barów

Para o temperaturze 500 ºC wpływa do akumulatora betonowego. Tam się schładza i przepływa do „zimnego” akumulatora PCM. Temperatura pary za akumulatorem PCM jest niższa

niż 290 ºC, więc para jest zawracana do akumulatora betonowego. Akumulator betonowy

pełni rolę akumulatora betonowego 1 ze schematu - przejmuje przyrost temperatury aż do

temperatury przejścia fazowego w akumulatorze PCM. Powyżej temperatury 320 ºC akumulator betonowy przejmuje całe ciepło z bloku węglowego (przegrzew przy rozładowaniu).

Ciepło nie jest już kierowane do akumulatora PCM i układ można bez uderzenia hydraulicznego przełączyć w pokazany poniżej.

6

1

500 °C/110 barów

7

P1

2

Para o coraz niższej

temperaturze

3

Woda

5

8

290...320 °C/

107 barów

P2

Rys. 6. Schemat ładowania akumulatora ciepłem po

wzroście temperatury wewnątrz akumulatora PCM

powyżej 320 ºC; (opracowanie własne na podstawie

[9,10,11]), 1- kolektory słoneczne, 2 – akumulator

betonowy

3 - separator pary 4- wyrównanie

ciśnienia do ciśnienia w bloku, 5 - akumulator

PCM, 6 - para/woda, wylot; ładowanie/rozładowanie

ciepła, powrót do bloku węglowego, 7 - para, wlot,

ładowanie ciepła, zasilanie z bloku węglowego, 8 zimna woda, wlot, rozładowanie ciepła

4

Przebieg rozładowania pokazano na rys. 7, 8 i 9. Woda może popłynąć dwiema drogami –

przez akumulator betonowy lub akumulator PCM. Oba strumienie łączą się dając temperaturę

pary wynoszącą 290 ºC (80 barów). Jeżeli akumulator betonowy ma temperaturę 450 ºC, to

para na wylocie jest przegrzana. Po schłodzeniu akumulatora betonowego można go np. odłączyć.

6

1

7

P1

2

Para o coraz niższej

temperaturze

3

Woda

5

8

290...320 °C/

107 barów

Rys. 7. Schemat rozładowania akumulatora; (opracowanie własne na podstawie [9,10,11]), 1kolektory słoneczne, 2 – akumulator betonowy, 3 separator pary, 4- wyrównanie ciśnienia do ciśnienia

w bloku, 5 - akumulator PCM, 6 - para/woda, wylot;

ładowanie/rozładowanie ciepła, powrót do bloku

węglowego, 7 - para, wlot, ładowanie ciepła,

zasilanie z bloku węglowego, 8 - zimna woda, wlot,

rozładowanie ciepła

P2

4

6

1

2

Para o coraz niższej

temperaturze

3

Woda

5

P2

4

Rys. 8. Schemat rozładowania tylko akumulatora

PCM; (opracowanie własne na podstawie [9,10,11]),

1- kolektory słoneczne, 2 – akumulator betonowy 3 7 separator pary 4- wyrównanie ciśnienia do ciśnienia

8 w bloku, 5 - akumulator PCM, 6 - para/woda, wylot;

P1

ładowanie/rozładowanie ciepła, powrót do bloku

węglowego, 7 - para, wlot, ładowanie ciepła,

zasilanie z bloku węglowego, 8 - zimna woda, wlot,

290...320 °C/

107 barów

rozładowanie ciepła

Możliwe są również inne drogi przepływu wody w czasie ładowania. Woda może przepłynąć

tylko przez akumulator betonowy lub tylko przez akumulator PCM bez łączenia funkcji obu

tych akumulatorów.

Poniższe kierunki przepływu umożliwiają uzyskanie pary suchej (w akumulatorze PCM) i

przegrzanej (za akumulatorem betonowym). Woda najpierw przepływa przez akumulator

PCM, a potem przez akumulator betonowy.

6

1

9

2

Para o coraz niższej

temperaturze

3

Woda

5

P2

Rys. 9. Schemat rozładowania akumulatora PCM

i betonowego; (opracowanie własne na podstawie

[9,10,11]), 1- kolektory słoneczne, 2 – akumulator

7 betonowy 3 - separator pary 4- wyrównanie ciśnienia

8 do ciśnienia w bloku, 5 - akumulator PCM, 6 P1

para/woda, wylot; ładowanie/rozładowanie ciepła,

powrót do bloku węglowego, 7 - para, wlot,

ładowanie ciepła, zasilanie z bloku węglowego, 8 290...320 °C/

107 barów

zimna woda, wlot, rozładowanie ciepła, 9 – zawór

umozliwia regulacje temperatury pary

4

Po schłodzeniu akumulatora betonowego można go odciąć i doprowadzać parę bezpośrednio

z akumulatora PCM do bloku węglowego.

3. PODSUMOWANIE

W pracy pokazano miejsce akumulatorów z przemianą fazową pośród różnych możliwości

akumulacji ciepła. Omówiono konstrukcje układów akumulacji ciepła zastosowane w elektrowni THEMIS we Francji oraz w elektrowni Litoral w Hiszpanii.

LITERATURA

[1] Adames A. A.: Design considerations of 15 kW heat exchanger for the CSPonD project,

praca inżynierska MIT, 2010

[2] Bauer T., Laing D., Kröner U., Tamme R.: Sodium nitrate for high temperature latent

heat storage, The 11th International Conference on Thermal Energy Storage – Effstock

14-17 June 2009 in Stockholm, Sweden

[3] Fernández A.I., Martínez M., Segarra M., Cabeza L. F.: Selection of the materials with

potential in thermal energy storage, The 11th International Conference on Thermal Energy Storage – Effstock 14-17 June 2009 in Stockholm, Sweden

[4] Gomez J., Glatzmaier G.C., Starace A., Turchi C., Ortega J.: High Temperature Phase

Change Materials for Thermal Energy Storage Applications, NREL/CP-5500-52390 Au-

gust 2011, Contract No. DE-AC36-08GO28308, materiał prezentowano na konferencji:

SolarPACES 2011 Granada, Spain September 20-23, 2011

[5] Gomez J. C.: High-Temperature Phase Change Materials (PCM) Candidates for Thermal Energy Storage (TES) Applications, Milestone Report NREL/TP-5500-51446, September 2011, Contract No. DE-AC36-08GO28308

[6] Gil A., Arce P., Martorell I., Medrano M., Cabeza L.F., State of the art of high temperature storage in thermosolar Plants, The 11th International Conference on Thermal Energy Storage – Effstock 14-17 June 2009 in Stockholm, Sweden

[7] Hauer A.: Thermische Energiespeicher - Wohin geht die Entwicklung?, prezentacja ZAE

Bayern, 2013, http://www.wuerzburg.ihk.de

[8] Kaufmann S.: WÄRME2GO - Pilotprojekt mit mobilen Latentwärmespeichern im Neckar-Odenwald-Kreis, Abfallwirtschaftsgesellschaft des Neckar-Odenwald-Kreises mbH

(AWN), Birkenfeld, 28. Februar 2013, prezentacja

[9] Laing D.: Nutzung von Wärmespeichern zur Integration erneuerbarer Energien, denaKonferenz, 27.09.2011

[10] Laing D.: Storage development for direct steam generation power plants, Parabolic

Trough Technology Workshop, March 09, 2007, Golden CO, USA

[11] Laing D., Bauer T., Steinmann W.-D., Lehmann D.: Advanced high temperature latent

heat storage system – design and test results, The 11th International Conference on

Thermal Energy Storage – Effstock 14-17 June 2009 in Stockholm, Sweden

[12] Mathur A., Kasetty R., Garay J., Dames C., Hardin C., Zare M., McDowell M., Hajela

G., Surampudi S., Kindler A., Shakkottai P., Venkatasetty H.: Heat Transfer and Latent

Heat Storage in Inorganic Molten Salts for Concentrating Solar Power Plants, Final Report, Report Number: DOE-GO18148 Phase I & 2, 2012, U.S. Department Of Energy,

Contract: DE-FG36-08GO18148

[13] Muthukumar P.: Thermal Energy Storage : Methods and Materials, prezentacja 2011 r.

[14] Oertel D.: Energiespeicher – Stand und Perspektiven, TAB, Arbeitsbericht Nr. 123,

Februar 2008

[15] Posern J.: Untersuchungen von Magnesiumsulfat-Hydraten und Sulfat/ChloridMischungen für die Eignung als Aktivstoff in Kompositmaterialien für die

thermochemische Wärmespeicherung, rozprawa doktorska, Bauhaus-Universität Weimar

2012

[16] Rogowska R.: Własności korozyjne cienkowarstwowych powlok TiN, CrN, TiCN otrzymywanych metodą łukowo – próżniową, 2006 , Problemy eksploatacji nr 3

[17] Rudniak J., Sekret R.: Wykorzystanie energii promieniowania słonecznego a magazynowanie ciepła, Rynek Energii nr 6 (121) 2015

[18] Tamme R.: Storage technology for process heat application, presentation, Preheat symposium Freiburg, 2001

[19] Williams D. F., Toth L. M., Clarno K. T.: Assessment of Candidate Molten Salt Coolants

for the Advanced High-Temperature Reactor (AHTR), Oak Ridge National Laboratory,

U.S. DEPARTMENT OF ENERGY, kontrakt nr DE-AC05-00OR22725

[20] Zalba B., Marın J., Cabeza L.F., Mehling H.: Review on thermal energy storage with

phase change: materials, heat transfer analysis and applications, Applied Thermal Engineering 23 (2003) 251–283

[21] Survey of Thermal Storage for Parabolic Trough Power Plants, Pilkington Solar International

GmbH / National Renewable Energy Laboratory, Cologne, Germany, 2000

[22] strona internetowa: http://www.archimedesolarenergy.com/molten_salt.htm;

http://www.latentspeicher.com/de; http://www.pcm-ral.de;

http://pyreneescatalanes.free.fr/Images/Thematiques/Batiments/Themis5.jpg

Rezultaty prezentowane w artykule zostały osiągnięte w ramach zlecenia statutowego:

Z09Z2/S50037 pt. Modelowanie procesów cieplnych i przepływowych w systemach energetycznych - etap 2.

Udział w konferencji sfinansowano ze zlecenia statutowego Politechniki Wrocławskiej nr

Z09Z2/S50037.

HEAT ACCUMULATORS WITH SOLID-LIQUID PHASE CHANGE

Key words: heat accumulators, CHP

Summary. The article discusses different types of heat storage and shows interesting results of heat accumulation in the solid- liquid phase change. Thermodynamic diagram of power station THEMIS was shown. Basic

technical-economic analysis of the data from this plant were provided. Basic technical data of the heat accumulator located in Carboneras, Spain were also discussed.

Kazimierz Wójs, prof. dr hab. inż., jest kierownikiem Zakładu Mechaniki i Systemów Energetycznych W9/Z2 Politechniki Wrocławskiej. Specjalizuje się w mechanice płynów.

Janusz Lichota, dr hab. inż., jest adiunktem naukowo-dydaktycznym w W9/Z2 Politechniki

Wrocławskiej. Specjalizuje się w systemach energetycznych i automatyce.

Piotr Podkomorzy, mgr inż., jest specjalistą ds. organizacji projektów.