1

Enzymatyczna hydroliza skrobi

1.1

Podstawy katalizy

Reakcje chemiczne charakteryzują się różnymi szybkościami (stałymi szybkości) a co za tym

idzie różną dynamiką procesu. Wartość stałej szybkości reakcji chemicznej zależy między

innymi od stężenia substratów i temperatury. W wielu przypadkach procesów zarówno o

znaczeniu technicznym jak i laboratoryjnym, nie istnieje praktyczna możliwość zwiększania

dynamiki reakcji poprzez zwiększenie temperatury (ze względu na np. degradację substratów/produktów). Procesy chemiczne mogą również charakteryzować się niewielką wartością

stałej równowagi (procesy odwracalne), wysoką energią aktywacji i wieloma innymi, niekorzystnymi z punktu widzenia efektywności procesu, parametrami. W przypadkach takich, rozwiązaniem problemu zwiększenia wydajności i selektywności reakcji oraz skrócenia jej czasu

jest zastosowanie katalizatora.

Jak wiadomo z termodynamiki procesy chemiczne będą przebiegać samorzutnie tylko

wtedy, gdy zmiana energii swobodnej reakcji ∆G (∆G = G20 - G10 ; G20 - energia swobodna

produktów, G10 - energia swobodna substratów) będzie mniejsza od zera. Za zmiany energii

swobodnej zgodnie z Równaniem 1

∆G = ∆H − T ∆S

(1)

odpowiada bądź to zmiana entalpii procesu (∆H) bądź też zmiana uporządkowania układu

(zmiana entropii, ∆S).

Dodatkowo jednym z najistotniejszych czynników limitujących przebieg reakcji jest wysokość bariery aktywacji (energii aktywacji) zgodnie z równaniem Arrheniusa (Równanie 2).

Ea

k = A · e− RT

gdzie:

• k - stała szybkości reakcji,

• A - tzw. współczynnik przedekspotencjalny,

• R - stała gazowa,

• Ea - energia aktywacji,

1

(2)

• T - temperatura.

Zastosowanie właściwego katalizatora umożliwia zwiększenie szybkości reakcji chemicznej i/lub

skierowanie jej na jedną z kilku możliwych termodynamicznie dróg prowadzących do różnych

produktów. Substancje będąca katalizatorem, tworząc nietrwałe połączenia przejściowe (kompleksy przejściowe), nie są źużywane”w reakcji i nie występują w jej równaniu stechiometrycznym. Katalizator nie zmienia przy tym położenia równowagi chemicznej, wpływa jedynie na

szybkość dochodzenia układu do tego stanu poprzez zmniejszenie energii aktywacji. Mechanizm działania katalizatora polega na zastąpieniu reakcji z równania 3

S1 + S2 = P

(3)

S1 + K = S1 K

(4)

S1 K + S2 = P + K

(5)

Procesem:

Gdzie:

• S1 ,S2 - substraty

• P - produkt

• K - katalizator

• S1 K - kompleks przejściowy

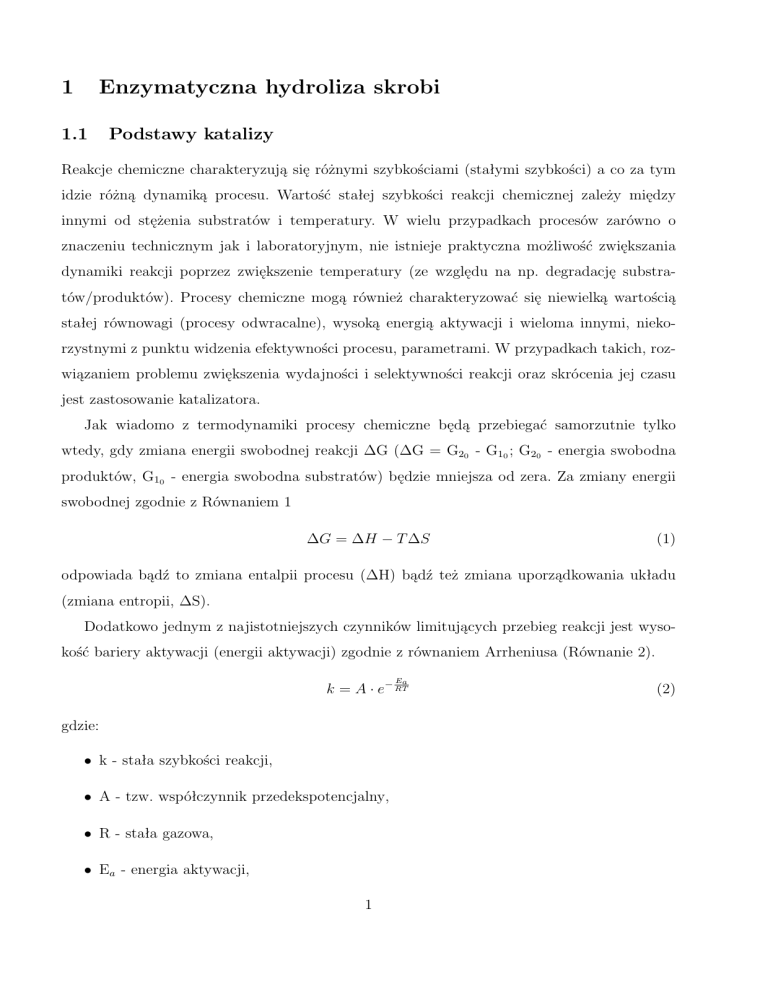

Jeżeli dla reakcji (3) energia aktywacji wynosi EN to dla procesu katalizowanego wynosi ona

odpowiednio Ek1 (dla reakcji 4) i Ek2 (dla reakcji 5). Zmiany energii aktywacji procesu katalitycznego obrazuje Rysunek 1.

1.2

Enzymy

Specyficznymi katalizatorami reakcji chemicznych są enzymy, grupa białek działających w

komórkach i płynach ustrojowych żywych organizmów i biorących udział w procesach syntezy

lub rozkładu istotnych z biochemicznego punktu widzenia substancji organicznych.

Enzymy rzadko zbudowane są z samego białka (np. trypsyna). W znakomitej większości

składają się one z części białkowej (tzw. apoenzym) oraz niebiałkowej, grup prostetycznych i

2

E n e r g ia

S 1 - - S 2

E

N

E

E

S

S

k 2

S

1

k 1

+

S

2

+

1

1

K - - S

2

- - K

K

S

1

K

P +

K

P o s tê p r e a k c ji

Rysunek 1: Przemiany energetyczne podczas zachodzące podczas procesów chemicznych (S1 –S2 kompleks aktywny reakcji niekatalizowanej; S1 –K, S1 –K–S2 - kompleksy aktywne poszczególnych

etapów reakcji katalizowanej.

koenzymów (małocząsteczkowe związki nieorganiczne, atomy metali). Niebiałkowe części enzymu pełnią, w reakcjach enzymatycznych, funkcję przenośników elektronów, określonych atomów lub ich ugrupowań w trakcie katalizowanych procesów. Biorą one udział w cyklu reakcji

enzymatycznych: w pierwszej jego fazie umożliwiają dysocjację określonych wiązań substratu

oraz ich związanie z enzymem. W fazie drugiej następuje natomiast związanie atomów pochodzących od substratu w produkt, oraz odtworzenie części niebiałkowej w pierwotnej postaci, po

czym proces się powtarza. Połączenie koenzymów z przenoszoną grupą funkcyjnąą odznacza

się dużą reaktywnością. Dzięki cykliczności procesu przenoszenia, koenzymy mogą występować w żywej komórce w ilościach równoważnych ilościom enzymów, choć reagują z substratami

stechiometrycznie. Trwałość połączenia apoenzymu w koenzymami jest różna; jeśli koenzym

łatwo dysocjuje, reakcje przenoszenia grup chemicznych na koenzymy i z koenzymów katalizuje

układ złożony z 2 enzymów o wspólnym koenzymie; jeśli koenzym jest związany z enzymem

trwale, enzym ten katalizuje kolejno obie reakcje.

Część białkowa odpowiada natomiast za konfigurację przestrzenną enzymu oraz za zmiany

hydrofobowości centrum aktywnego. Budowa taka powoduje że enzymy zawierające tą samą

grupę prostetyczną ale różne części białkowe bedą katalizować różne reakcje jednostkowe.

Zgodnie z równaniami 4 i 5 podstawą reakcji enzymatycznej jest wytworzenie odwracalnego

3

kompleksu pomiędzy enzymem i substratem reakcji. Kompleks ten ulega następnie nieodwracalnej przemianie z odtworzeniem enzymu oraz wytworzeniem finalnego produktu. Tak jak w

przypadku większości katalizatorów stężenie enzymów w trakcie procesu jest znacząco mniejsze niz stężenie substratów. Wynika stąd iż można przyjąć, że stężenie kompleksu S1 K jest

stałe w czasie i zależy tylko od stężenia enzymu.

Szybkość reakcji enzymatycznej zależna jest także od wielu innych czynników (pH, temperatura, stężenie koenzymów itp.), w tym przede wszystkim od stężenia substratu. Zależność

szybkości procesu od tego stężenia opisuje równanie Michaelisa-Menten’a:

v=

vmax · [S]

Km + [S]

(6)

Gdzie:

• v - chwilowa szybkość reakcji

• vmax - maksymalna szybkość reakcji

• [S] - stężenie substratu

• Km - stała Michaelisa-Menten’a

Stała Michaelisa-Menten’a jest to takie stężenie substratu (wyrażone w mol/dm3 ), przy którym

szybkość reakcji osiąga połowę szybkości maksymalnej.

Innym wskażnikiem aktywności enzymu są tzw. jednostki aktywności na przykład tzw. jednostka międzynarodowa (ilość enzymu, która zdolna jest wytworzyć 1 mmol produktu w temp.

30◦ C i w optymalnych dla enzymu pozostałych warunkach reakcyjnych), katal (aktywność enzymu zdolnego do przekształcenia 1mol substratu w czasie 1s w temp. 30◦ C i w optymalnych

dla enzymu pozostałych warunkach reakcyjnych lub tzw. ilość obrotów (liczba moli substratu

która może przereagować w ciągu 1min z 1 molem centrum aktywnego enzymu w temp. 30◦ C

i w optymalnych dla enzymu pozostałych warunkach reakcyjnych).

Liczba znanych dotychczas enzymów znacznie przekracza 3000, stąd też wprowadzona jest

ich klasyfikacja (wprowadzona przez Komisję Enzymową IUB). Wszystkie enzymy podzielone

zostały na sześć klas głównych (1. Oksyreduktazy, 2. Transferazy, 3. Hydrolazy, 4. Liazy, 5.

Izomerazy, 6. Ligazy.) W czteroliczbowej klasyfikacji enzymów kolejne liczby oznaczają klasy,

podklasy, podpodklasy oraz numer enzymu w podpodklasie.

4

1.3

Enzymy hydrolizujące skrobię

Oprócz celulozy skrobia jest głównym polisacharydem pochodzenia roślinnego. Z przemysłowego punktu widzenia istotne znaczenie mają przede wszystkim produkty jej hydrolizy umożliwiające produkcję syropów glukozowych, dekstryn, cyklodekstryn, glukozy (krystalicznej i

zestalonej) i innych produktów wykorzystywanych głównie w przemyśle spożywczym. Stosowana do niedawna kwasowa hydroliza skrobi wraz z postępem w dziedzinie biotechnologii coraz

częściej ustępuje miejsca procesom enzymatycznym. Enzymy stosowane do hydrolizy skrobi

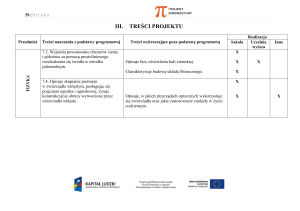

podzielić można na 5 grup: endoamylazy, egzoamylazy, enzymy usuwające rozgałęzienia, izomerazy oraz glikozylotransferazy cyklodekstryn (Rysunek 1.3).

Rysunek 2: Najczęściej stosowane enzymy hydrolizujące skrobię

1.3.1

Endoamylazy

α-amylaza, 4-glukanohydrolaza-α-1,4-glukanu - EC 3.2.1.1

Enzymy z tej grupy umożliwiają hydrolizę wiązań α-1,4-glikozydowych zarówno w amylozie

jak amylopektynie a nie są aktywne w stosunku do wiązań α-1,6- (np. w amylopektynie). Produktami hydrolizy w tym przypadku są oligosacharydy posiadające konfiguracje α przy węglu

5

C1. Enzymy te działają w środku łańcucha polimerowego co powoduje gwałtowny spadek lepkości hydrolizowanego kleiku skrobiowego. Znane są dwa rodzaje α-amylazy: termostabilna i

termolabilna. α-amylaza termostabilna jest enzymem pochodzenia bakteryjnego. Enzym ten

w przypadku pochodzenia ze szczepu Bacillus subtilis wykazuje optimum temperaturowe pomiędzy 65 a 70◦ C w obecności jonów wapnia, i ze względu na swoją niską stabilność nie jest

stosowana w zastosowaniach komercyjnych. α-amylaza pochodząca ze szczepu Bacillus licheniformis (Rysunek 1.3.1) jest natomiast aktywna i stabilna w temperaturach powyżej 90◦ C, a

dodatkowo jej aktywność w znacznie mniejszym stopniu zależny od obecności jonów Ca2+ oraz

stosowanego

pH.

Działanie opisywanego enzymu sprowadza się głównie do generowania z łańcucha polisacharydowego jednostek zawierających

5 jednostek glukozowych. Powoduje to, że szybkość hydrolizy

jest bardzo wysoka na początku procesu a potem wraz z postępem reakcji spada. Na dalszych etapach procesu generowane są

jednostki o mniejszej liczbie merów. Termolabilne α-amylazy są

enzymami pochodznie grzybowego. Produktami hydrolizy skrobi

w tym przypadku są: maltoza i maltotrioza. Enzymy pochodze-

Rysunek

3:

α-amylaza ze nia grzybowego wykazują większą w porównaniu do swoich bakszczepu Bacillus licheniformis

teryjnych odpowiednikow odporność na zmiany pH środowiska

reakcji. Znane są też αamylazy immobilzowane (osadzane) na

nośnikach. Taki proces heterogenizacji enzymu umożliwia przynajmniej częściowe odzyskiwanie katalizatora oraz możliwość ponownego jego użycia co istotne jest z punktu widzeni

ekonomiki procesu. Enzymy immobilizowane na nośnikach wykazują jednak z niższa aktywność, a to ze względu na utrudnione warunki dyfuzji pomiędzy katalizatorem w fazie stałej a

rozpuszczonymi/skleikowanymi łańcuchami polisacharydowymi.

1.3.2

Egzoamylazy

Enzymy z grupy egzoamylaz dziela się na układy działające z wytworzeniem glukozy lub

maltozy.

6

γ-amylaza, 4-glukanoglukohydrolaza-α-1,4-glukanu, glukoamylaza; EC 3.2.1.3

Glukoamylaza zwana także γ-amylazą umożliwia wysoce efektywną reakcję hydrolizy wiązań

α-1,4-glikozydowych

z

wytworzenim

glukozy

jako

produktu

końcowego.

Atak enzymu rozpoczyna się na nieredukującym końcu łańcucha polimerowego a powstająca glukoza posiada konfigurację

β. Enzym ten działa na skrobię odcinając po jedenej jednostce

glukozowej, aż do miejsca rozgałęzienia. Hydroliza wiązań 1,6glikozydowych z udziałem glukoamylazy również jest możliwa

choć proces ten przebiega z bardzo niską szybkością. W przypadku wysokich stężeń glukozy lub enzymu możliwa jest także

Rysunek

4:

γ-amylaza ze

szczepu Aspergillus niger

podobnie jak w przypadku hydrolizy kwasowej reakcja repolimeryzacji (rewersji) glukozy z wytworzeniem maltozy i izomaltozy.

Glukoamylaza charakteryzuje się dużą odpornością na zmiany

pH (stabilność w zakresie 1,8-8,8 dla enzymu z Aspergillus niger oraz 1,8-10,5 dla układu

pochodzącego z Aspergillus awamori ). Enzym ten najwyższą aktywność przejawia przy pH z

zakresu 4,0-5,6 w temperaturze 40-65◦ C. Odwrotnie niż w przypadku α-amylazy jony Ca2+

wykazują inhibicyjne działanie na proces enzymatycznej hydrolizy z udziałem glukoamylazy.

β-amylaza, maltohydrolaza-α-1,4-glukanu; EC 3.2.1.2

β-amylaza jest enzymem działającym na skrobię z wytworzeniem maltozy jako produktu finalnego. Głównym źródłem

tego enzymu są zboża takie jak: pszenica i jęczmień oraz

soja. Znane są jednak także bakteryjne źródła β-amylazy. βamylaza umożliwia degradację łańcuchów amylozy i amylopektyny poprzez hydrolizę wiązań α-1-4- glikozydowych pomiędzy drugą a trzecią jednostką glukozową licząc od nieredukującego końca łańcucha. Wytworzona w ten sposób mal- Rysunek 5: β-amylaza z Hortoza jest beta-anomerem. Ponieważ enzym ten nie umożli- deum vulgare

wia hydrolizy wiązań 1,6-glikozydowych produktami hydrolizy skrobi z jego udziałem są maltoza (w przypadku amylozy) oraz mieszanina oligosacharydów o różnym stopniu rozgałęzienia, tzw. dekstryny graniczne (dla amylopektyny). Optimum

7

kwasowości środowiska reakcji dla tego enzymu wynosi około 5 a optymalna temperatura

działania 55 - 60◦ C. Jeśli chodzi o budowę enzymu to w odróżnieniu od innych enzymów hydrolitycznych skrobi beta-amylaza nie zawiera w centrum aktywnym jonów metali a jedynie

grupy merkaptanowe (-SH). Wszystkie beta-amylazy tracą swoją aktywność w obecności takich

związków jak HgCl2 , AgNO3 oraz jodu. Oba opisywane rodzaje egzoenzymów mogą być immobilizowane na nośnikach aczkolwiek tak jak w przypadku α-amylazy obniża to efektywność

działania enzymów ze względów kinetycznych.

1.4

Enzymy usuwające rozgałęzienia

α, β i γ - amylazy to enzymy które bądź to są nieaktywne w stosunku do wiązań 1,6glikozydowych bądź też reakcja hydrolizy tych wiązań zachodzi przy ich udziale z niezodawalająca szybkością. Enzymy usuwające rozgałęzienia działają natomiast selektywnie właśnie

na wiązania α-1,6 glikozydowe w łańcuchach polisacharydowych, umożliwiając pełniejszą hydrolizę skrobi. Najważniejszymi przedstawicielami tej grupy są pullulanaza oraz izoamylaza.

1.4.1

Izoamylaza; glikogen 6-glukanohydrolaza; EC 3.2.1.68

Izoamylaza podobnie jak opisywana wyżej pullulanaza

jest enzymem umożliwiającycm hydrolizę rozgalęzień

łańcuchów polisacharydowych oraz dtam ekstryn granicznych wszędzie tam, gdzie występują wiązania 1,6glikozydowe. W odróżnieniu od pullulanazy izoamylaza

nie hydrolizuje jednak wiązań 1,6- w pullulanie lecz w

glikogenie. Enzym ten nie jest aktywny w stosunku do

polisacharydów liniowych, nierozgałęzionych. Najczęściej

enzym ten pozyskuje sie z takich szczepół nakterii jak:

Rysunek 6: Izomylaza ze szczepu

Bacillius amyloliquefaciens, Escherichia coli, Flavobac-

Pseudomonas amyloderamosa

terium odoratum, Pectobacterium chrysanthemi, Pseudomonas amylodermosa

8

1.4.2

Pullulanaza, pullulan-6-glukanohydrolaza; EC 3.2.1.41

Enzym ten umożliwia usunięcie rozgałęzień zarówno amylopektyny jak i amylozy. Efektem

finalnym jego działania są oligo- i poli- sacharydy o stopniu polimeryzacji z zakresu 115 2300. Enzym ten jest z reguły stosowany w kombinacji z α, β lub γ - amylazami. Optimum

temperaturowe dla pullulanazy wynosi ok 60◦ C. Chociaż enzym ten zidentyfikowano w takich

roślinach jak: bawełna, ryż i szpinak to jednak w celach przemysłowych izoluje się go głównie ze szczepów bakterii (np. Bacillus stearothermophilus). Pullulanaza umożliwia hydrolizę

wiązań 1,6- glikozydowych jedynie gdy wiązanie to scala łańcuchy polisacharydowe połączone

wiązaniem 1,4-glikozydowym (np. w pullulanie stąd nazwa). W zależności od zdolności pollulanazy do hydrolizy oprócz wiązań 1,6-, także układów 1,4- rozróżnia się dwa typy pollulanaz:

I (nieaktywne w hydrolizie wiązań 1,4-) i II (aktywne w hydrolizie wiązań 1,4-). Działanie obu

wymienionych anymów na skrobię (amylopektynę) jest natomiast zbliżone. Opisane enzymy

nie wyczerpuja wszystkich możliwości enzymatycznej hydrolizy skrobi. Jednak to α, β i γ

amylaza wraz z pullulanazą i izoamylazą mają największe znaczenie przymysłowe.

1.5

Pomiar degradacji skrobi

Stopień hydrolizy a więc rozłożenia skrobi mierzy sie z reguły przy pomocy metod fizycznych

lub chemicznych.

Metody fizyczne obejmują przede wszystkim pomiary zwiazane z okresleniem średnich mas

cząsteczkowych polimeru oraz rozrzutu mas cząsteczkowych (najczęściej w formie tzw. RCC

czyli różniczkowego rozrzutu mas cząsteczkowych. Do metod takich należą:

1. pomiary wiskozymetryczne: lepkość graniczna roztworów polimerów związana jest ze

średnią masą cząsteczkową równaniem Marka-Houwinka

η = K · Mα

(7)

gdzie K i α są stałymi empirycznymi dla danego polimeru.

2. turbidymetryczne: wykorzystanie zjawiska rozproszenia światła widzialnego przez cząstki

bardzo rozcieńczonej zawiesiny lub roztworu koloidalnego (układu dyspersyjnego). Do9

konując pomiarów w wiązce promieniowania przechodzącego przez układ dyspersyjny,

otrzymuje się wielkość charakteryzującą rozproszenie (tzw. turbidancję), która jest proporcjonalna do stężenia cząstek zawiesiny. Pomiary mogą być wykonane za pomocą

zwykłych spektrofotometrów.

3. nefelometryczne: na podstawie pomiaru natężenia światła rozproszonego przez zawiesinę,

pod określonym (różnym od 180◦) kątem względem wiązki padającej, oznacza się stężenie

tej zawiesiny lub rozmiary tworzących ją cząstek.

4. osmometryczne: wykorzystując osmometrię parową

5. kriometryczne: obniżenie temperatury krzepnięcia rozpuszczalnika w roztworze polimeru.

6. jodometryczne: helisy skrobi o długości powyżej 20 DP, tworzą z jonami polijodkowymi

kompleksy inkluzyjne o zabarwieniu niebieskim. Intensywność barwy tych kompleksów

wzrasta z długością łańcuchów amylozy i zależy od temperatury i pH. Wadą metody jest

brak jednoznacznego związku mierzonej absorbancji ze stężeniem produktów o określonym DP.

7. spektroskopowe: widmo skrobi w podczerwieni ulega zmianom podczas hydrolizy za pomocą glukoamylazy. Najwyraźniejsze różnice obserwuje się przy liczbie falowej 1078

cm−1 , gdzie następuje znaczący wzrost absorpcji, jak również przy 1020 cm−1 , gdzie

obserwowane jest zmniejszenie jej intensywności. Pierwsza zmiana związana jest z powstawaniem β-D-glukozy, druga natomiast z rozerwaniem wiązania α-1,4, które blokuje

drgania sąsiednich wiązań C-O oraz C-C .

Do metod chemicznych należy przede wszystkim oznaczanie wytworzonych cukrów redukujących.

Bezpośrednią metodą oznaczania aktywności enzymów amylolitycznych jest pomiar szybkości tworzenia produktów hydrolizy. Ponieważ podczas amylolizy tworzą się grupy redukujące,

w oparciu o ich oznaczenie można wnioskować o ilości powstałych cukrów. Wykorzystuje sie

oznaczenia:

1. z heksacyjanożelazianem(III) potasu (redukuje się do heksacyjanożelazianu(II) potasu)

10

2. Somogyi-Nelsona (jony miedzi(II) redukują się do miedzi(I), dając barwną reakcję z

arsenomolibdenianem)

3. z DNS (kwas 3,5-dinitrosalicylowy jest redukowany do kwasu 3-amino-5-nitrosalicylowego)

4. z CuSO4 i bichinoliną (jony miedzi(II) redukują się do miedzi(I), dając barwną reakcję

z 4,4’-dikarboksy-2,2’-bichinoliną

Oznaczanie produktów hydrolizy skrobi możliwe jest także przy użyciu nowoczesnych metod instrumentalnych, głównie chromatograficznych. W szczególności należy wymienić tutaj:

1. TLC - chromatografię cienkowarstwową

2. HPLC - wysokosprawną chromatografię cieczową wraz z jej odmiana chromatografią

żelową (GPC)

3. HPAE-PAD - wysokosprawną chromatografię jonowymienną z impulsową detekcją amperometryczną

1.6

Przemysłowe zastosowanie hydrolizy enzymatycznej skrobi.

Metoda enzymatycznej hydrolizy skrobi umożliwia otrzymywanie szerokiej gamy modyfikatów

skrobiowych z dużą wydajnością i efektywnością. Spośród produktów o największym tonażu

wyróżnia się produkcję: syropów skrobiowych, maltodekstryn, syropu glukozowego i glukozy

krystalicznej oraz syropów maltozowych a po dalszej przeróbce także takich nowoczesnych

produktów jak syropy o wysokiej zawartości fruktozy (High-Fructose Corn Syrup; HFCS)

1.6.1

Produkcja maltodekstryn.

Produkcja maltodekstryn przebiega zgodnie ze Rysunkiem 1.6.1. Przygotowana suspensja

skrobi w wodzie jest zakwaszana do pH odpowiedniego dla zastosowanego enzymu a następnie

uzupełniana o jony wapnia oraz pierwszą porcję enzymu. Tak otrzymana zawiesina poddawana

jest działaniu wysokiej temperatury, co z jednej strony ułatwia szybkie skleikowanie skrobi z

drugiej jednak powoduje inaktywację części dodanego enzymu. Po skleikowaniu mieszanina reakcyjna jest ochładzana do właściwej temperatury pracy enzymu oraz uzupełniana o kolejną

11

jego porcję. Po zakończeniu procesu, czyli osiagnięciu wartości DE 20-40 w zależności od zakładanego stopnia hydrolizy enzym jest inaktywowany poprzez zakwaszenie środowiska oraz

podwyższenie temperatury a otrzymany syrop poddawany filtracji i oczyszczaniu na węglu

aktywnym.

w o d n a z a w ie s in a s k r o b i

( 3 0 - 4 0 %

w / v ; p H 6 .5

C a 2 + ; a - a m y la z a )

k le ik o w a n ie

1 1 0 - 1 4 0 d e g ; 5 - 1 0 m

(a - a m

in

h y d r o liz a

y la z a ; 9 0 - 9 5 d e g

9 0 - 1 2 0 m in )

in a k t y w a c j a e n z y m u

( p H 3 - 5 ; 1 0 0 d e g ;

5 m in )

f ilt r a c j a i o c z y s z c z a n ie

( w ê g ie l a k t y w n y )

S Y R O P

S K R O B I O W

Y

M A L T O D E K S T R Y N Y

Rysunek 7: Enzymatyczna produkcja maltodekstryn

Otrzymane w ten sposób maltodekstryny posiadają następujący średni skład: 0,3-1,6% glukozy, 0,9-5,8% maltozy, 4-11% maltotriozy i 1,4-6,1% maltotetraozy. Resztę stanowią poli- i

oligo-sacharydy o DP ¿ 4. Maltodekstryny charakteryzują się między innymi takimi właściwościami jak: niska higroskopijność, wysoka lepkość, a także bardzo niska słodkość (w sensie

sensorycznym) oraz własności hamujące wzrost kryszatłów w takich substancjach spożywczych jak lody. Implikuje to ich szerokie zastosowanie w przemyśle spożywczym (produkcja

lodów i cukierków) i farmaceutycznym (powlekanie tabletek i produkcja syropów). Ponadto

ze względu na skłonność do kapsułkowania aromatów wykorzystywane być mogą do ochrony

związków małocząsteczkowych (np. aromatów żywności, składników leków itp.) przed utlenianiem. Nowoczesne zastosowania maltodekstryn w przemyśle spożywczym skupiają się na

stosowaniu ich jako zamienników tłuszczy, odżywkach dla sportowców oraz środkach spożywczych dla niemowląt.

12

1.6.2

Produkcja syropów glukozowych/glukozy krystalicznej

Produkcja syropów glukozowych metodą enzymatyczną jest procesem wielostopniowym (Rysunek 1.6.2). Etapy wstępne, a więc otrzymywanie suspensji skrobi oraz jej kleikowanie są

identyczne z procesem otrzymywania maltodekstryn podobnie jak wstępne upłynnienie kleiku skrobiowego przy użyciu α-amylazy. Kolejnym etapem procesu jest w przypadku syropów glukozowych scukrzanie upłynnionej skrobi aż do wartości DE ok 95 w celu otrzymania

maksymalnej wydajności glukozy. Wartość graniczna DE = ok. 95 wynika z możliwej reakcji

repolimeryzacji glukozy przy wysokich jej stężeniach w obecności amyloglukozydazy. Kolejne

etapy procesu obejmują oczyszczanie produktu (usuwanie białek i tłuszczy), dekoloryzację (na

węglu aktywnym) oraz usuwanie składników mineralnych (kolumny jonowymienne).

w o d n a z a w ie s in a s k r o b i

( 3 0 - 4 0 %

w / v ; p H 6 .5

C a 2 + ; a - a m y la z a )

k le ik o w a n ie

1 1 0 - 1 4 0 d e g ; 5 - 1 0 m

(a - a m

in

h y d r o liz a

y la z a ; 9 0 - 9 5 d e g

D E < 1 5 )

s c u k r z a n ie

( D E > 9 6 ; a m y lo g lu k o z y d a z a , p u llu n a la z a ;

p H 4 .5 ; 5 5 - 6 0 d e g ; 4 8 - 9 6 h

f ilt r a c j a i o c z y s z c z a n ie

( w ê g ie l a k t y w n y )

S Y R O P

G L U K O Z O W

Y

Rysunek 8: Produkcja syropu glukozowego.

Syropy glukozowe produkowane metodą enzymatyczną zawierają 94-98% glukozy, 1-3% maltozy, 0,3-0,5% maltotriozy i do 2% wyższych polisacharydów. Syropy te wykorzystywane są

w procesach biotechnologicznych bez udziału drożdży (produkty farmaceutyczne, synteza organiczna, produkcja witamin), do produkcji glukozy krystalicznej oraz syropów fruktozowych

(np. HFCS). Z glukozy otrzymuje się też tzw. polidekstrozę o niskiej kaloryczności oraz sorbitol.

13

w o d n a z a w ie s in a s k r o b i

( 3 0 - 4 0 %

w / v ; p H 6 .5

C a 2 + ; a - a m y la z a )

k le ik o w a n ie

1 1 0 - 1 4 0 d e g ; 5 - 1 0 m

in

h y d r o liz a D E 5 - 1 0

(a - a m y la z a ; 9 0 - 9 5 d e g

9 0 - 1 2 0 m in )

s c u k r z a n ie D E > 9 6 ;

( a - m y la z a lu b b - a m y la z a ;

p H 5 .0 - 5 .5 ; 5 0 - 5 5 d e g )

(a - a m

s c u k r z a n

( a - m y la z a

p u llu la n a z a

p H 6 .0 ;

ie D E 4 5

lu b b - a m

lu b iz o a

5 0 - 5 5 d e

m

- 6 0

y la z a ;

y la z a

g )

s c u k r

( a - m y la

a m y

p H

Y

M A

O W

Z A W

M

( 7

S Y R

L T O

Y S

A R

A L T

0 - 8

z a n ie D

z a lu b b

lo g lu k o

6 .0 ; 7 5

O P

Z O

O K

T O

O Z

5 %

n e )

E

6 0 - 7 0

- a m y la z a ;

z y d a z a

d e g )

in a k t y w a c j a e n z y m

( 8 0 - 8 5 d e g ;

1 5 m in )

f ilt r a c j a i o c z y s z c z a n ie

( w ê g ie l a k t y w n y )

S Y R O P

M A L T O Z O W

h y d r o liz a D E 3 8 - 4 0

y la z a ; r o d . k w a

u

Y

I E J

C I

Y

)

f ilt r a c j a i o c z y s z c z a n ie

( w ê g ie l a k t y w n y )

W

W

S Y R O P

Y S O K O S C U K R Z O N Y

Rysunek 9: Proces otrzymywania syropu wysokoscukrzonego i syropów maltozowych.

1.6.3

Produkcja syropów maltozowych i syropu wysokoscukrzonego.

Zarówno syropy maltozowe jak i syrop wysokoscukrzony produkowane są metodą enzymatyczną dwustopniową. W pierwszym etapie po otrzymaniu suspensji skrobiowej poddaje się

ją kleikowaniu a następnie upłynnieniu (do DE max. 10 w przypadku syropów maltozowych i

DE = 38-40 w przypadku syropu wysokoscukrzonego). Drugi etap procesu polega zwykle na

procesie scukrzania enzymatycznego i de facto prowadzi do otrzymania właściwego końcowego

produktu. W przypadku syropów maltozowych proces ten prowadzić można na dwa sposoby

(Rysunek 1.6.3) stosując różne enzymy i warunki prowadzenia procesu otrzymując syropy

o różnej zawartości maltozy. Zastosowanie enzymów usuwających rozgałęzienia (pullulanaza

lub izoamylaza) umożliwia pełną hydrolizę zarówno amylozy jak i amylopektyny, co skutkuje

wysoką zawartością związków niskocząsteczkowych (zwłaszcza maltozy). W produkcji syropu

wysokoscukrzonego również stosuje się mieszaninę enzymów (α-amylaza i amyloglukozydaza)

w celu zwiększenia stopnia konwersji. Syropy maltozowe otrzymywane metodą enzymatyczną

znajdują zastosowanie w piwowarstwie, produkcji napojów, konserw i wyrobów cukierniczych.

Ich dodatek do żywności ułatwia kontrolę wodochłonności. Syropy te stosuje się także jako

14

wypełniacze i stabilizatory żywności przetworzonej. Można je, podobnie jak maltodekstryny,

stosować do opóźniania wzrostu kryształów. Dodatkowo z syropu o wysokiej zawartości maltozy produkuje się maltozę krystaliczną wykorzystywaną do w produkcji leków jako zamiennik

glukozy dla diabetyków, maltitolu, maltulozy. Syropy te charakteryzują się niską lepkością w

roztworach, niską higroskopijnością oraz stabilnością w podwyższonych temperaturach.

1.6.4

Inne zastosowania

Wytwarzanie polialkoholi Cukry otrzymywane w syropiarniach mogą być poddawane

katalicznemu uwodornieniu, połączonemu z rozdziałem chromatograficznym. Umożliwia to w

miare efektywną produkcję polialkoholi, takich jak sorbitol, ksylitol, maltitol i erytritol.

Produkcja kwasów organicznych

Kwas cytrynowy jest najważniejszym kwasem organicznym, produkowanym w dużych

ilościach i wykorzystywanym w przemyśle spożywczym i farmaceutycznym. Większa część

produkcji opiera się na Aspergillus niger. Źródłem węgla mogą być między innymi hydrolizaty

skrobiowe i inne pożywki oparte na skrobi

Kwas mlekowy produkowany jest głównie w oparciu o maltozę i glukozę. Bezpośrednia

hydroliza skrobi jest możliwa przy udziale bakterii kwasu mlekowego: Lactobacillus thermophillus oraz Lactobacillus amylophillus.

Inne kwasy organiczne produkowane w syropiarniach to kwas itakonowy (do produkcji tworzyw sztucznych, farb i lakierów) i glukonowy (prepearaty do czyszczenia, glukoniany

wapnia, magnezu i żelaza wykorzystywane są jako dodatki wzbogacające produkty spożywcze

w odpowiednie sole mineralne).

Piekarstwo Preparaty amylolityczne są wykorzystywane przy produkcji pieczywa w celu

zwiększenia zawartości cukrów w cieście, zintensyfikowania fermentacji, a co za tym idzie

zwiększenia objętości miękiszu i porowatości, poprawy koloru skórki, oraz polepszenia smaku

i zapachu pieczywa. Powstające w wyniku działania α-amylazy niskocząsteczkowe dekstryny

15

wpływają na przedłużenie trwałości pieczywa, gdyż utrudniają powstawanie połączeń pomiędzy skrobią i glutenem oraz spowalniają retrogradację skrobi.

Gorzelnictwo i browarnictwo Źródłem skrobi do produkcji etanolu mogą być różne rośliny, np. kukurydza, pszenica, ziemniaki, maniok. Ponieważ drożdże zazwyczaj nie są zdolne

do hydrolizy skrobi, używa się do tego celu preparatów enzymatycznych. Duże ilości preparatów amylolitycznych zużywane są także przez browary, przy produkcji piwa, podczas zacierania

(przy stosowaniu surowców niesłodowanych) i klarowania. Zastosowanie w browarnictwie surowców niesłodowanych i preparatów enzymatycznych zwiększa wydajność warzelni i obniża

koszty związane z budową i eksploatacją słodowni.

Produkcja acetonu i butanolu W roku 1914 Chaim Weizmann wyizolował Clostridium

acetobutylicum, bakterię zdolną do przetwarzania skrobi w aceton i butanol. Ze względu na

znaczenie militarne (produkcja nitrocelulozy) proces Weizmanna został szybko wdrożony i był

powszechnie wykorzystywany do końca drugiej wojny światowej. Obecnie (2003) technologia

ta stosowana jest jeszcze w niektórych zakładach na terenie Federacji Rosyjskiej. Ze względów

ekologicznych technologia ta ma pewne szanse na powtórne wprowadzenie w innych krajach.

Produkcja pasz Dodatek odpowiednich enzymów do pasz może poprawiać ich przyswajalność, co obniża wskaźnik zużycia pasz na przyrost ciężaru ciała. Do produkcji preparatów

dla celów paszowych szczególnie nadaje się Aspergillus oryzae, wytwarzający enzymy amylolityczne i proteolityczne. Preparaty enzymatyczne mogą być stosowane w procesie ich produkcji

lub jako bezpośredni dodatek do gotowych mieszanek paszowych.

Biodegradacja α-Amylaza jest wykorzystywana jako dodatek przyspieszający biodegradację na składowiskach odpadów oraz w oczyszczalniach ścieków.

Usuwanie zanieczyszczeń skrobiowych Zanieczyszczenia skrobiowe mogą być usuwane

z różnego rodzaju produktów spożywczych i niespożywczych. Glukoamylaza jest wykorzystywana do klarowania wina i soków owocowych. Wytłoki jabłkowe, używane jako surowiec w

produkcji pektyny zawierają pewne ilości skrobi. Ich obecność powoduje silne zmętnienie soku

pektynowego i wpływają niekorzystnie na proces filtracji. Usuwanie skrobi można przepro16

wadzać różnymi metodami, (samosklarowanie, dodatek taniny, oziębianie, filtracja), jednak

najkorzystniejsze jest użycie do tego celu α-amylazy o optimum pH 3–4.

W przemyśle włókienniczym używa się substancji sklejających osnowę zawierających skrobię

lub jej hydrolizaty. W procesie odklejania tkanin konieczne jest dokładne usunięcie klejonki,

która przeszkadza w dalszych etapach technologicznych (bielenie, farbowanie, tłoczenie). W

tym celu używa się preparatów α-amylazy. Podobne preparaty mogą być używane także do

innych celów (oczyszczanie papieru, mycie naczyń, proszki do prania itp.).

Zastosowania analityczne Badanie produktów hydrolizy skrobi ma istotne znaczenie w poznaniu budowy ziarenek skrobiowych, jak i wewnętrznej struktury amylopektyny. Najczęściej

wykorzystywane są w tym celu egzoamylazy, głównie β-amylaza, bowiem pozostające po ich

działaniu dekstryny graniczne dostarczają istotnych informacji na temat rozgałęzień. Przykładem zastosowania skrobi pozbawionej rozgałęzień do celów analitycznych jest wykorzystanie

jej jako wzorca do kalibracji mas cząsteczkowych w chromatografii żelowej. α-Amylaza wykorzystywana jest także przy oznaczaniu niestrawnego błonnika pokarmowego (non-digestible

fiber)

17

1.7

1.7.1

Ćwiczenia laboratoryjne

Oznaczenie suchej masy

Do wysuszonych do stałej masy i zważonych naczynek wagowych odważyć ok. 0,1g skrobi

z dokładnością do 0,0001 g. Naczynka z próbkami suszyć w temperaturze 130◦C przez 1

godz. Następnie przenieść próbkę do eksykatora i po ostygnięciu ponownie zważyć. Z różnicy

mas próbki przed i po suszeniu obliczyć zawartość suchej substancji. Wynik przedstawić z

dokładnością do 0,1%.

1.7.2

Przeprowadzenie hydrolizy

Na wadze analitycznej odważyć 1,75g skrobi w przeliczeniu na suchą masę (założyć zawartość

wody równą 20% a po określeniu suchej masy uwzględnić odpowiednią poprawkę). Odważoną

skrobię przenieść ilościowo do wytarowanej kolby stożkowej o poj. 300cm3 . Zawartość uzupełnić wodą destylowaną do masy 200g. Kolbę umieścić na wrzącej łaźni wodnej na okres 5

minut intensywnie mieszając zawartość (w celu otrzymania homogenicznego kleiku). Następnie otrzymany kleik gotować (stosując palnik gazowy) pod chłodnicą zwrotną przez kolejne

5minut. Całość schłodzić do temperatury 60◦C (50◦C lub 40◦C w zależnosci od grupy) i po

wytarciu kolby z zewnątrz uzupełnić ewentualne ubytki wody do całkowitej masy mieszaniny 200g. Całość starannie wymieszać i pobrać próbkę zerową do oznaczenia redukcyjności

(5 cm3 ). Do pozostałej próbki dodać 0,5 cm3 roztworu enzymu i zawartość intensywnie wymieszać. Hydrolizę prowadzić w temperaturach 60◦C 50◦C i 40◦C (zależnie od grupy). Przed

każdorazowym pobraniem próbki zawartość kolby wymieszać. Próbki do badań pobrać po 2,

5, 8 15, 25, 45, 65, 80 i 90 minutach.

1.7.3

Wykonanie oznaczenia redukcyjności

W badaniach posłużyć się krzywą wzorcową otrzymaną w trakcie ćwiczeń nt. hydrolizy kwasowej. Do próbówek odmierzyć 5 cm3 mieszaniny płynów Fehlinga, 5 cm3 próbki oraz 15 cm3

wody. Próbkę ogrzewać na wrzącej łaźni przez 5min, przenieść do probówek wirówkowych i

odwirować (2 min, 5000 rpm). Przeprowadzić pomiar spektrofotometryczny jak opisano to

dla krzywej wzorcowej w ćwiczeniu nt hydrolizy kwasowej. Określić wartość DE dla kolejnych

próbek i sporządzić wykres jego wartości w zależności od czasu.

18

1.7.4

Sprawozdanie

Sprawozdanie powinno zawierać zwięzły opis wykonania ćwiczenia wraz z uwagami, wyniki

badań, wykres zależności DE od czasu. Wszystkie otrzymane dane należy skomentować i wyciągnąć wnioski. Porównać także dynamikę zmian DE w zależności od rodzaju hydrolizy (kwasowa, enzymatyczna) oraz temperatury.

19