1. Wymień 2 grupy zastosowań kompozytów polimerowych. Jakie materiały składowe i

technologie wykorzystuje się w tych grupach?

*CCM- commercial composite materials- powszechnego użytku

Materiały: żywica poliestrowa, epoksydowa, winyloestrowa, włókna szklane,

*HP- high performance- zaawansowane technologicznie

Materiały: żywica epoksydowa, winyloestrowa; włókna węglowe, grafitowe, aramidowe, szklane

Włókna występują w postaci np. włókien ciętych, mat, tkanin, rovingu, przędzy

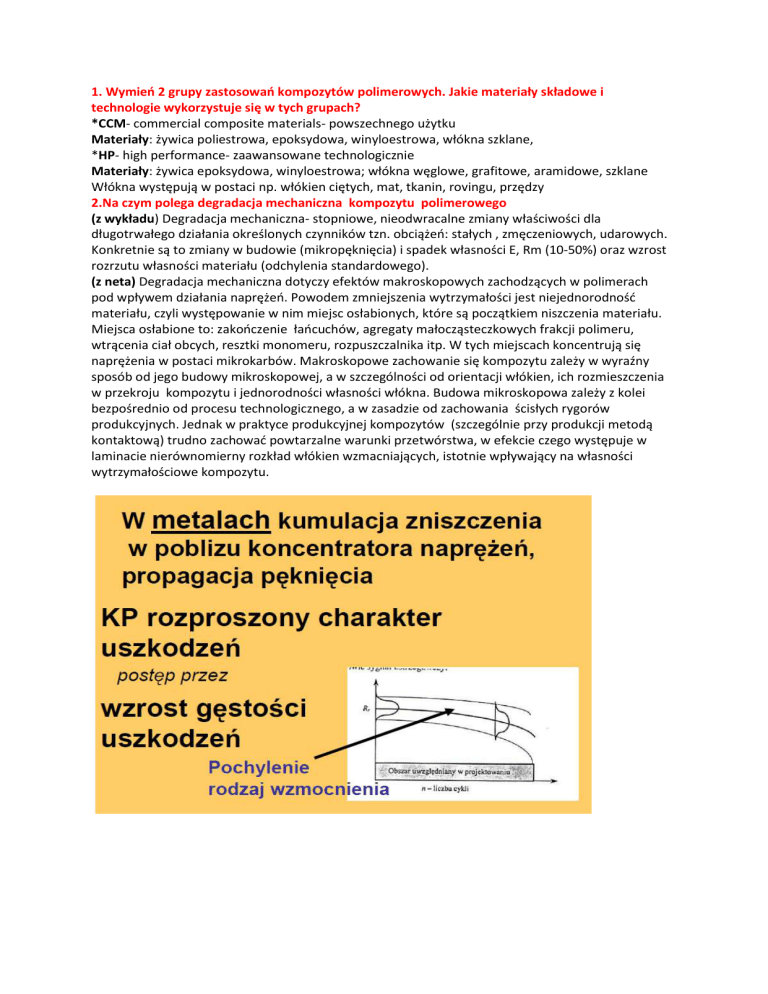

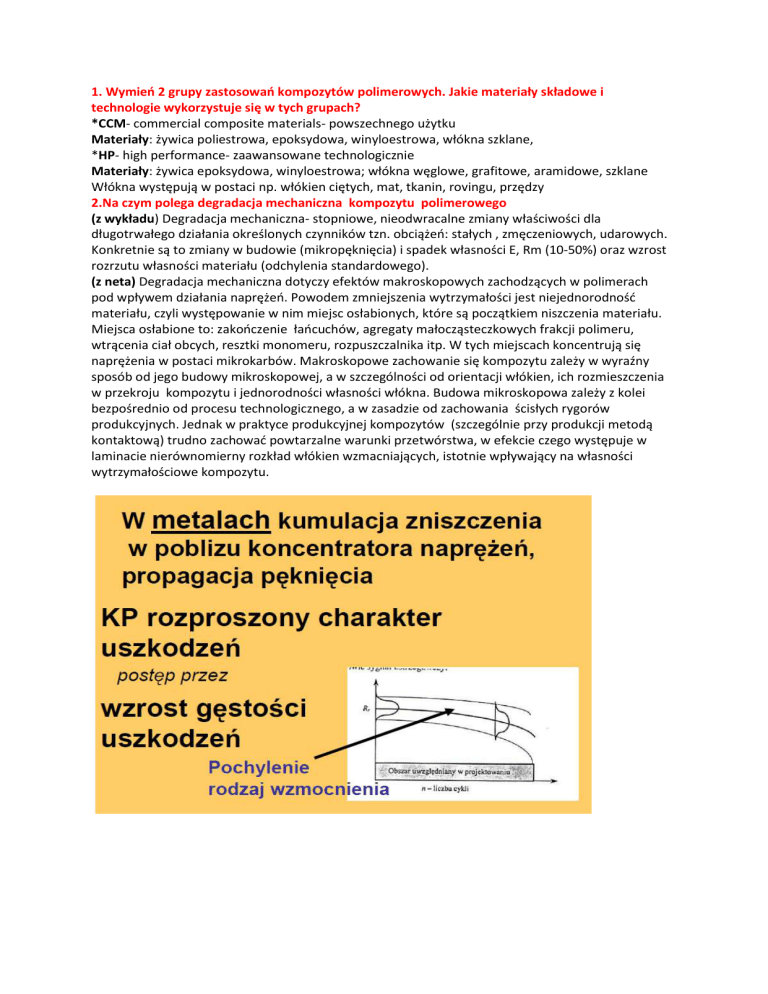

2.Na czym polega degradacja mechaniczna kompozytu polimerowego

(z wykładu) Degradacja mechaniczna- stopniowe, nieodwracalne zmiany właściwości dla

długotrwałego działania określonych czynników tzn. obciążeń: stałych , zmęczeniowych, udarowych.

Konkretnie są to zmiany w budowie (mikropęknięcia) i spadek własności E, Rm (10-50%) oraz wzrost

rozrzutu własności materiału (odchylenia standardowego).

(z neta) Degradacja mechaniczna dotyczy efektów makroskopowych zachodzących w polimerach

pod wpływem działania naprężeń. Powodem zmniejszenia wytrzymałości jest niejednorodność

materiału, czyli występowanie w nim miejsc osłabionych, które są początkiem niszczenia materiału.

Miejsca osłabione to: zakończenie łańcuchów, agregaty małocząsteczkowych frakcji polimeru,

wtrącenia ciał obcych, resztki monomeru, rozpuszczalnika itp. W tych miejscach koncentrują się

naprężenia w postaci mikrokarbów. Makroskopowe zachowanie się kompozytu zależy w wyraźny

sposób od jego budowy mikroskopowej, a w szczególności od orientacji włókien, ich rozmieszczenia

w przekroju kompozytu i jednorodności własności włókna. Budowa mikroskopowa zależy z kolei

bezpośrednio od procesu technologicznego, a w zasadzie od zachowania ścisłych rygorów

produkcyjnych. Jednak w praktyce produkcyjnej kompozytów (szczególnie przy produkcji metodą

kontaktową) trudno zachować powtarzalne warunki przetwórstwa, w efekcie czego występuje w

laminacie nierównomierny rozkład włókien wzmacniających, istotnie wpływający na własności

wytrzymałościowe kompozytu.

3. Zaznacz na wykresie rozciągania laminatu co oznacza EFPF.

Pojedyncze rozproszone pęknięcia, z reguły nie wywołują skutków w postaci widocznych zaburzeń

przebiegu wykresu rozciągania lub zginania próbek. Dopiero kumulacja rozproszonych mikropęknięć,

prowadząca do powstawania pęknięć naruszających grubość poszczególnych warstw kompozytu

(około 0,1-1,0 mm w kierunku grubości próbki lub elementu konstrukcyjnego), może uwidocznić się

na wykresie obciążania w postaci zmiany jego pochylenia lub uskoku. Jeżeli takie zaburzenie

liniowości pojawi się na wykresie, to odpowiadającą jemu wartość naprężenia traktuje się jako

początek powstawania nieodwracalnych uszkodzeń materiału. W przypadku laminatów o złożonej,

różnowarstwowej strukturze często mówi się o pęknięciu pierwszej warstwy, określanym jako

osiągnięcie w materiale tzw. stanu FPF (First Ply Failure).

4. Co to jest parametr uszkodzeń laminatu?

Parametr uszkodzeń jest miarą uszkodzeń zaproponowaną przez Kaczanowa w 1958 roku, stanowi

bezpośrednie odzwierciedlenie utworzonych pustek, pęknięć w materiale na wyróżnionej

powierzchni krytycznej. Zgodnie z definicją Kaczanowa uszkodzenie określone było jak stosunek sumy

powierzchni pustek i pęknięć leżących na wyróżnionej powierzchni krytycznej.

𝛿𝑆𝐷

𝐷=

𝛿𝑆

Miara ta była bardzo przydatna w rozważaniach teoretycznych. Wartość D=0 oznaczała materiał bez

uszkodzeń, a D=1 materiał kompletnie uszkodzony (powierzchnia pęknięć była taka sama jak

powierzchnia przekroju powierzchni odniesienia). Parametr ten można wyznaczyć tylko na podstawie

niszczących pomiarów metalograficznych, ale pomiary są trudne, pracochłonne i zasadne jest

stwierdzenie, że jest to wielkość praktycznie niemierzalna. Trudność pomiaru wynika nie tylko z

trudności uwidocznienia pustek i pęknięć na powierzchni odniesienia, ale również na wyznaczeniu tej

powierzchni odniesienia.

5. Skomentuj w kilku zdaniach zagadnienie obliczania naprężeńdopuszczalnych w rurach

ciśnieniowych

Parametr MRS (MinimumRequiredStrength) służy do klasyfikacji polietylenu pod względem

jegowytrzymałości. Parametr ten jest istotny dlawyznaczenia naprężenia obliczeniowego

(projektowego), potrzebnegodo obliczenia grubości ścianki rurociągu e odpornego na

określoneciśnienie robocze. Zależności pomiędzy poszczegolnymi wielkościami sązawarte w

poniższych wzorach:

𝑀𝑅𝑆

𝑆𝑑 =

𝐶𝑚𝑖𝑛

Gdzie: Cmin – minimalny współczynnik bezpieczeństwa dla rurociągów z PE (wg ISO 12126)

𝑝 ∙ 𝑑𝑛

𝑒=

2𝑆𝑑 + 𝑝

Gdzie: p – nominalne ciśnienie rurociągu, dn – nominalna średnica rurociągu

Minimalna wymagana wytrzymałość (MRS): służy jako miara odporności na ciśnienie materiału rury.

Odpowiednik naprężeńσ (w N/mm2=MPa) dla materiału w temperaturze 20° C (woda) na okres 50

lat, można odczytać z krzywych pełzania (patrz pełzanie próbę ciśnieniową).

6. Co obejmuje pojęcie struktura wewnętrzna laminatu?

Struktura wewnętrzna laminatu obejmuje:

- rodzaj zbrojenia i osnowy

- sposób ułożenia zbrojenia

- udział objętościowy poszczególnych składników

7. Wymień rodzaje a/ wad b/ zniszczeń laminatu.

a) Wady (defekty laminatu):

1.) Pęcherze powietrza i substancji lotnych;

2.) Pustki (obszary między włóknami, których żywica nie wypełniła - niekompletna impregnacja

włókien);

3.) Nierównomierne rozłożenie włókien w osnowie;

4.) Pęknięcia spowodowane skurczem w trakcie utwardzania;

b) Uszkodzenia eksploatacyjne laminatu na poziomie mikrostruktury (rząd kilkunastu mikronów):

1.) Debondingi - pęknięcia adhezyjne połączenia włókna z osnową (pęknięcia w warstwie granicznej);

2.) Pęknięcia osnowy;

Uszkodzenia eksploatacyjne laminatu na poziomie mezostruktury (rząd kilkuset mikronów):

1.) Zerwanie warstw włókien;

2.) "Splitting" - rozszczepienie pasm włókien równolegle do kierunku działania obciążenia

rozciągającego;

3.) Delaminacje (pęknięcia międzywarstwowe równoległe do powierzchni zewnętrznych);

4.) "Kinking" - wyboczenie lokalne (prowadzące do zniszczenia pojedynczej warstwy wskutek ścięcia);

8. Wymień metody a/wykrywania, b/ monitoringu zniszczeń w laminacie. Na czym polega różnica?

a)Metody Wykrywania:

1.) Metoda ultradźwiękowa;

2.) Termografia w podczerwieni;

3.) Metoda Rentgenowska;

4.) Impulsowa technika echa: "Pulse Echo Mode";

5.) Metoda techniki transmisyjnej: "Trough transmission mode";

6. ) C-scan - skanwanie powierzchni;

b) Metody Monitorowania:

1.) Konstrukcje z wbudowanymi czujnikami z włókien optycznych;

2.) Czujniki tensometryczne odkształceń;

3.) Piezoelektryczne czujniki ceramiczne na powierzchni laminatu;

4.) Znaczniki magnetostrykcyjne;

5.) Czujniki rezystancji ( wskutek pękania następuje zmiana rezystancji);

Kontrola jakości :

- dla produkcji elementów wykonanych z laminatów;

- bieżąca kontrola;

- wykrywanie uszkodzeń eksploatacyjnych;

Monitorowanie uszkodzeń w konstrukcji w czasie eksploatacji. Monitoring wykorzystuje czujniki z

włókien optycznych lub inteligentnych materiałów reagujących na zmianę odkształcenia, które

umożliwiają ostrzeżenie o powstałym uszkodzeniu trudnodostępnych elementów konstrukcji, np.

monitoring zanurzonego kadłuba łodzi.

9. Wymień i scharakteryzuj półwyroby stosowane w produkcji wyrobów z laminatów

polimerowych a/ termoutwardzalnych b/ termoplastycznych.

a) półwyroby stosowane w produkcji wyrobów z laminatów termoutwardzalnych:

1.) Tłoczywo BMC - (Bulk Moulding Compounsds): żywica (utwardzalna w wysokiej temperaturze) +

cięte włókna + napełniacze wymieszane w mikserze; BMC dostarczane jest w postaci masy

opakowanej w folię PE; Zalety: Materiał gotowy do użycia - prasowanie przetłoczne profili; Wady:

ograniczony czas przechowywania.

2.) Tłoczywa SMC arkuszowe (półfabrykaty do prasowania - tłoczenia)- cięte włókna nasypane na

folię (nośnik) i maszynowo przesycone żywicą z napełniaczem, przykryte folią

b) półwyroby stosowane w produkcji wyrobów z laminatów termoplastycznych (TP):

1.) Tabletki z krótkimi włóknami - krótkie włókna (0,2mm) miesza się z granulatem TP, a następnie

przetapia, otrzymaną masę wyciska się, a następnie tnie się na niewielkie kawałki (tabletki fi2x2);

charakteryzują się niskimi własnościami wytrzymałościowymi w porównaniu z kompozytami z długimi

włóknami;

2.) Pałeczki z długimi włóknami LFT - w celu wytworzenia tego półwyrobu przetapia się sam granulat,

a następnie wyciska; w dyszy urządzenia biegną włókna, które są powlekane stopionym polimerem

TP. Tak otrzymany kompozyt tnie się na kawałki (pałeczki fi 2 x co najmniej 10mm), półwyroby te

charakteryzują się dobrymi własnościami wytrzymałościowymi;

3.) Sandwicz: polimer TP/ mata (30-40% włókien wag.)/ polimer - półprodukt do prasowania,

tłoczenia;

4.) Roving - łączenie włókien polimeru TP TWINTEX z włóknami szklanymi (20% - 50%);

10. Scharakteryzuj formowanie: kontaktowe, natryskowe, przeponowe (worka próżniowego),

infuzji, RTM, autoklawowe. Podaj wady i zalety każdej z metod.

kontaktowe -metoda ręczna; kolejne warstwy maty/tkaniny odpowiednio przycięte układa się we

wcześniej przygotowanej formie (powleczonej woskiem i wypolerowanej - ułatwia oddzielenie

elementu od formy, zapobiega wyciekaniu żywicy; kolejno żelkotem - chroni przed wilgocią, nadaje

kolor) i przesyca się żywicą epkosydową/ poliestrową/ fenolową za pomocą pędzla lub wałka; po

nałożeniu warstwy żywicy należy odprowadzić jej nadmiar używając wałka

ZAST konstrukcje powszechnego użytku

formy patrycja [na jej powierzchni] lub matryca [w jej wnętrzu]

zalety prostota, tanie nieskomplikowanie oprzyrządowanie, szeroki wybór materiałów, niska cena,

wady jakość laminatu zależy od laminarza, stosunkowo niski udział zbrojenia 30-45%, przeciętna

wytrzymałość, szkodliwość pracy-wydzielanie styrenu, mała powtarzalność i jakość wyrobów,

zróżnicowana grubość, czasochłonność

natryskowe - metoda półautomatyczna; użycie pistoletu który natryskuje element ( można pokryć

żelkotem element ) jednocześnie włóknem ciętym oraz żywicą głównie poliestrową doprowadzonymi

do urządzenia w formie rovingu i mieszaniny żywicy z utwardzaczem; włókna są cięte w pistolecie i

jednocześnie mieszane z żywicą; następnie odprowadzenie nadmiaru żywicy i wyciśnięcie pęcherzy za

pomocą wałka

zalety mniejszy koszt produkcji ( roving tańszy od maty/tkaniny), odpowiednia proporcja włókien i

żywicy, zwiększenie szybkości produkcji, możliwość automatyzacji - użycie robota do natryskiwania

wady ręczne usuwanie pęcherzy, wzmocnieniem mogą być tylko włókna cięte, wydzielanie styrenu,

żywica musi mieć niską lepkość aby łatwo nią było natryskiwać element, co ponosi za sobą

zmniejszoną wytrzymałość mech

przeponowe ( worka próżniowego ) - rozwinięcie podstawowej metody ręcznej; formę pokrywa się

środkiem antyadhezyjnym (np wosk), układa się zbrojenie (mata, tkanina) i ręcznie przesyca żywicą;

kolejno warstwy - antyadhezyjną folię porowatą (ułatwia przepływ żywicy), tkaninę chłonną

(pochłania nadmiar żywicy) i folię(worek próżniowy); folię mocuje się na brzegach formy uszczelką

silikonową, otworem w folii wprowadza się rurkę podłączoną do pompy próżniowej, wypompowuje

się powietrze dzięki czemu pod próżnią następuje dociśnięcie warstw

zalety - dociśnięcie warstw włókien, usunięcie nadmiaru żywicy, większy udział zbrojenia, usunięcie

pęcherzy, większa wytrzymałość kompozytu, mniejsza emisja szkodliwych związków

wady - koszt materiałów dodatkowych, wyszkolenie personelu

infuzja - formę pokrywa się środkiem antyadhezyjnym, układa się zbrojenie (mata, tkanina) i ręcznie

przesyca żywicą; kolejno warstwy - antyadhezyjną folię porowatą (ułatwia przepływ żywicy), tkaninę

chłonną (pochłania nadmiar żywicy) i folię(worek próżniowy); krawędzie formy zabezpiecza się

dwustronną taśmą silikonową i przymocowuje się wzdłuż nich rurkę rozprowadzającą żywicę (ze

specjalnymi nacięciami), folię zamocowuje się do taśmy, otworem w folii wprowadza się rurki

podłączone do pompy próżniowej oraz zbiornika z żywicą; folia nie może mieć żadnych

nieszczelności; dzięki próżni żywica jest samorzutnie rozprowadzana w formie, następuje

wypompowanie powietrza

zalety duża szybość wykonania , ograniczenie emisji szkodliwych substancji, mała pracochłonność,

zmniejszenie kosztów, jednakowa jakość laminatu, możliwość wykonania dużych elementów

wady mozliwość powstawania obszarów nieprzesyconych przy nieprawidłowym rozmieszcz.

przewodów rozprowadz żywicę, wymagany wysoki poziom wiedzy laminarzy

RTM - zbrojenie umieszcza się pomiędzy patrycę i matrycę (forma górna i dolna które są pokryte

woskiem i żelkotem); zbrojenia są wstępnie sprasowane i dociśnięte do powierzchni formy, drugą

górną częścią formy; następuje wtrysk żywicy, gdy całe włókno jest przesycone, wloty żywicy są

zamykane, i laminat utwardza się pod wpływem ciepła i ciśnienia;

zalety wysoka jakość powierzchni, duży udział zbrojenia 25-50 %, duża dokładność i szybkość,

możliwość automatyzacji, dobra powtarzalność

wady wysoki koszt form

autoklawowe - zastosowanie pieca - autoklawu- grzanie i wywieranie ciśnienia na materiał; wycięte

według wzorca preimpregnaty układa się warstwami w formie pokrytej środkiem antyadhezyjnym

wraz ze specjalnymi tkaninami ułatwiającymi przesycanie żywicy przykrywa folią odporną na wysoką

temperaturę, uszczelnia się i podłącza do przewodów próżniowych; warstwy preimpregnatu

kosolidują się, dzięki podwyższonej temperaturze i nadciśnieniu nadmiar żywicy wypływa i laminat

się utwardza

zalety wysoka jakość laminatu, wysoka wytrzymałość

wada koszt pieca, wykwalifikowanie personelu

11. Czym różni się metoda RIM od RRIM i SRIM. Jakich materiałów dotyczy?

RIM- technologia wtrysku reaktywnego, wtrysk żywicy wraz z utwardzaczem (wtryskiwane osobno)

bezpośrednio do formy (patryca i matryca) pod ciśnieniem; reakacja egzotermiczna powoduje

rozprzestrzenianie się żywicy w formie,

materiały - poliuretany, epoksydy, poliadmidy

R.RIM- wtrysk reaktywny ze wzmocnieniem, włókna mielone 0,1-0,2 mm, wzmocnienie zmieszane z

żywicą lub utwardzaczem w komorze mieszania

S.RIM – w formie ułożone warstwy maty lub preforma z włókien ciągłych, składniki (żywica i

utwardzacz) wtryskiwane osobno, reakcja w formie

12. W jaki sposób formuje się rury z laminatu?

metodą nawijania ciągłego - na obracającym się rdzeniu pokrytym środkiem antyadhezyjnym i

powłoką ochronną np matą nasyconą wysokojakościową żywicą epoksydową nawija się warstwy

włókien ciągłych ( roving nasycony żywicą) lub taśmy z preimpregnatu włókien ciągłych; utwardza się

na powietrzu lub w podwyższonej temperaturze za pomocą lamp na podczerwień; gdy jeden

fragment rury zostanie uformowany rdzeń jest wycofywany umożliwiając nawijanie dalszych

odcinków. Uformowany fragment rury przechodzi do strefy ogrzewanej, gdzie następuje

utwardzenie;

13. Scharakteryzuj prasowanie ciągłe . Do jakich wyrobów się stosuje?

Prasowanie ciągłe (pultruzacja) jest sposobem wytwarzania materiałów kompozytowych o stałym

przekroju. W procesie tym wzmocnione włókna są ciągnione przez osnowę żywiczną w ogrzewanej

formie, która następnie ulega polimeryzacji.

Technologia pultruzji (ang. pultrusion) to metoda wytwarzania profili z kompozytu

polimerowego polegająca na wyciąganiu – ciągnięciu (ang. pull) już spolimeryzowanego wyrobu.

Potocznie pultruzja, – technologię wykorzystywaną przy produkcji termoplastów (tworzyw

sztucznych np. PCV) np. profili okiennych, W pultruzji rowing bazaltowy, szklany, aramidowy,

węglowy lub ostatnio coraz bardziej popularne włókna naturalne (len czy konopia indyjska)

ustawione w babinach na specjalnych regałach podawany jest wiązką do wanny z żywicą, gdzie jest

przesycany i odciskany nadmiar żywicy, następnie wiązka podawana jest przez specjalny ekran

formujący – nadający zarys kształtu, następnie wstępnie uformowana wiązka rowingu przesyconego

żywicą trafia do głowicy wykonanej ze stali chromowanej – kutej w której nadaje się wiązce rowingu

ostateczny kształt oraz gdzie zachodzi ostatecznie nieodwracalny proces utwardzania – polimeryzacji

chemicznej i termicznej, po wyjściu z głowicy otrzymujemy wyrób kompozytowy o zadanym kształcie.

Właśnie ten utwardzony już profil jest ciągnięty przez uchwytu hydrauliczne lub gąsienicowe

wprawiając cały proces w ruch. Ostatnim etapem produkcji (przed pakowaniem) jest cięcie wyrobu

na zadane odcinki z pomocą automatycznie sterowanej piły.

14. Podaj przykłady rodzajów i technologii konstrukcji przekładkowych.

Przekładkowa konstrukcja, "sandwicz", rodzaj powłoki konstrukcji skorupowej, złożonej z dwóch

cienkich okładek blaszanych, sklejkowych lub plastikowych, rozdzielonych warstwą piankowego lub

ulowego wypełniacza, połączonych w jedną całość w warunkach wysokiego ciśnienia i temperatury w

specjalnym autoklawie. Popularna w lotnictwie i konstrukcji lekkich łodzi.

Kompozyty wielowarstwowe (sandwich panels)

Są to kompozyty strukturalne zbudowane w ten sposób, ze zewnetrzne warstwy stanowia o

wytrzymałosci kompozytu, a we wnętrzu znajdują sie warstwy o mniejszej sztywności i wytrzymałości

i mniejszej w stosunku do warstw zewnętrznych gęstości. Przykładem kompozytu wielowarstwowego

jest kompozyt z rdzeniem w postaci „plastra miodu”.

Typowymi materiałami na warstwy zewnętrzne są kompozyty na osnowie aluminium, kompozyty na

osnowie polimerowej umacniane włóknami, sklejka lub stal.

Rdzeń spełnia dwie podstawowe funkcje oddziela warstwy wierzchnie oraz przeciwstawia sie obciążeniom prostopadłym (nadaje lekkość,

wytrzymałość na zginanie,

ściskanie , ścinanie, Izolator ciepła, dźwięku). Jako rdzen stosuje sie

często drzewo balsa, pianki polimerowe, guma syntetyczna. Kompozyty takie znajdują zastosowanie

na pokrycia dachowe, drzwi, ściany budynków, na skrzydła, kadłuby i stateczniki poziome lekkich

samolotów

15. Wymień technologie typowe dla kompozytów o osnowie polimerów termoplastycznych. Jakie

są perspektywy ich wykorzystania?

Termoplastyczne

Polipropylen PP (kruchy , palny)

Konstrukcyjne: PA, PC PET

Stabilne termicznie PAI (poliamid imid)

PES polietersulfon, PEEK , polietereter keton

tradycyjne kompozyty o osnowie termoplastycznej,

- termoplasty formowane metodą wtrysku,

- wzmocnienie krótkim włóknem szklanym,

- wzmocnienie cząstkami napełniaczy mineralnych (np. kulki szklane),

- wzmocnienie mieszane,

zaawansowane technologie kompozytów o osnowie termoplastycznej,

- CFRTP, LFT o osnowie termoplastycznej (łatwy i przyjazny recykling),

- wzmocnienie ciętym włóknem węglowym, szklanym lub mieszane,

- wzmocnienie wielowarstwowe ciągłym włóknem węglowym, szklanym lub mieszane,

- technologia „tailored blanks” (wielowarstwowa o zmiennej grubości i strukturze)

- wzmacnianych włóknami ciągłymi (węglowe, szklane oraz mieszane)

Największe perspektywy na przyszłość osnowy TP termoplastyczne

•Operacje kształtowania są odwracalne

• Recykling

• Szybkie formowanie: nagrzewanie, obciążenie, chłodzenie

•nieszkodliwe dla zdrowia pracowników

Możliwość b. długiego przechowywania surowca

• Dobra odporność udarowa

• włókna trudnoprzesycalne