Wykład 1

Metody bottom-up i top-down wytwarzania mikro- i nanomateriałów

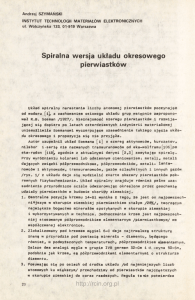

Mikromateriałami nazywamy materiały o rozmiarach rzędu kilku mikrometrów (1 m

= 10-6 m). Przypomnijmy, że włos człowieka ma grubość około 0,05 mm (50 m). Natomiast

nanomateriałami nazywamy materiały, u których przynajmniej jeden wymiar mieści w

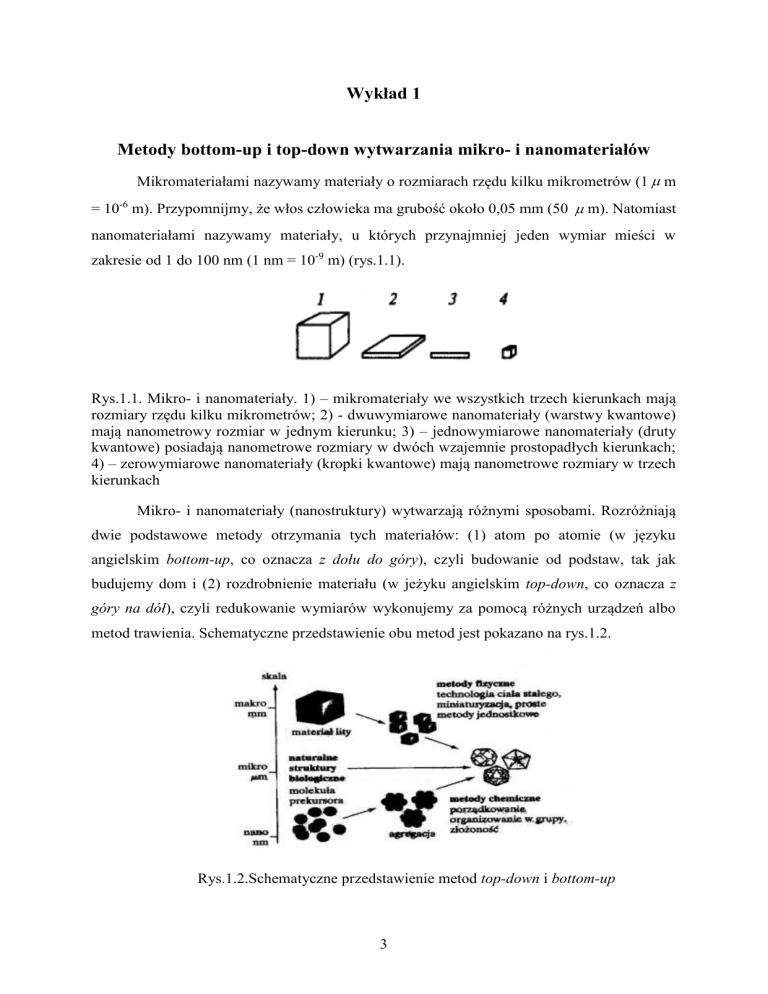

zakresie od 1 do 100 nm (1 nm = 10-9 m) (rys.1.1).

Rys.1.1. Mikro- i nanomateriały. 1) – mikromateriały we wszystkich trzech kierunkach mają

rozmiary rzędu kilku mikrometrów; 2) - dwuwymiarowe nanomateriały (warstwy kwantowe)

mają nanometrowy rozmiar w jednym kierunku; 3) – jednowymiarowe nanomateriały (druty

kwantowe) posiadają nanometrowe rozmiary w dwóch wzajemnie prostopadłych kierunkach;

4) – zerowymiarowe nanomateriały (kropki kwantowe) mają nanometrowe rozmiary w trzech

kierunkach

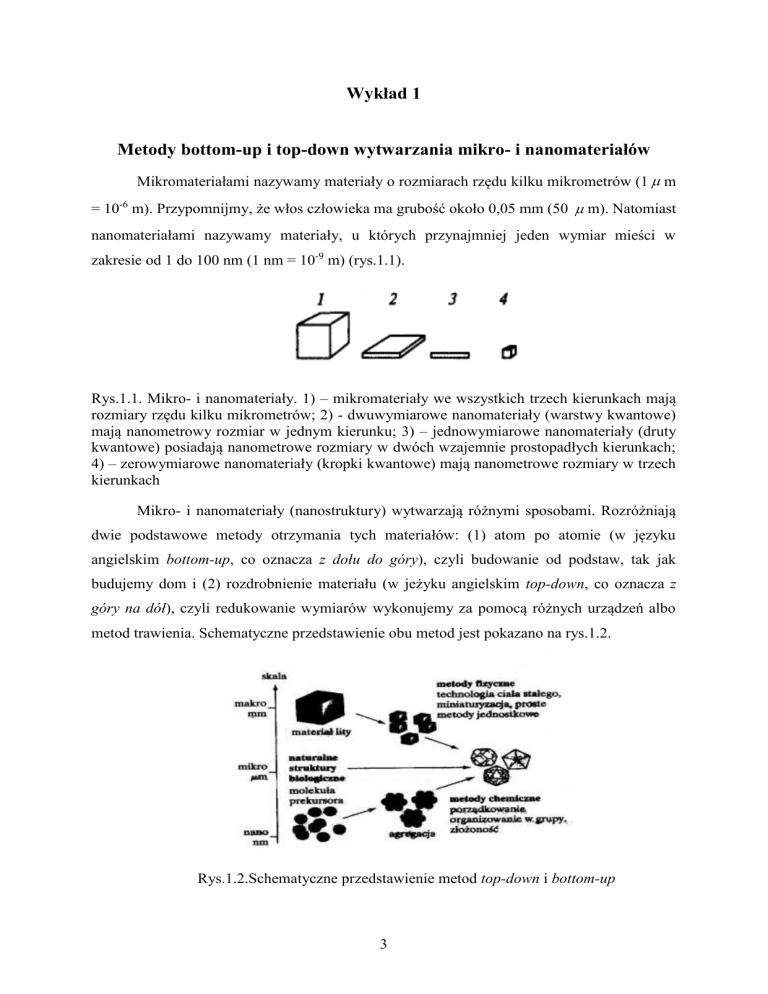

Mikro- i nanomateriały (nanostruktury) wytwarzają różnymi sposobami. Rozróżniają

dwie podstawowe metody otrzymania tych materiałów: (1) atom po atomie (w języku

angielskim bottom-up, co oznacza z dołu do góry), czyli budowanie od podstaw, tak jak

budujemy dom i (2) rozdrobnienie materiału (w jeżyku angielskim top-down, co oznacza z

góry na dół), czyli redukowanie wymiarów wykonujemy za pomocą różnych urządzeń albo

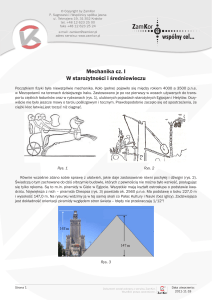

metod trawienia. Schematyczne przedstawienie obu metod jest pokazano na rys.1.2.

Rys.1.2.Schematyczne przedstawienie metod top-down i bottom-up

3

W metodach bottom-up budulcem struktur mogą być atomy, molekuły, czy nawet

nanocząstki – w zależności od tego, jakie właściwości musi mieć budowany materiał. Każdy

krok takiego wytwarzania może zawierać różne cegiełki (atomy, molekuły), a zatem metodę

bottom-up możemy uważać za skomplikowaną i wyrafinowaną syntezę fizykochemiczną.

Metody top-down z tego punktu widzenia są najprostszymi, gdyż opierają się one na

podziale materiału makroskopowego na mniejsze części lub też na minimalizacji procesu

tworzenia się ciała stałego.

Metody top - down

Jednym z najważniejszych metod top-down w przemysłowej syntezie mikro- i

nanomateriałów jest proces mielenia. Proces ten jest pokazany schematycznie na rys.1.3.

Gruboziarnisty materiał (najczęściej to jest metal, ale używa się też ceramik i polimerów) w

postaci proszku zostaje rozdrobniony pomiędzy dwoma obracającymi się żarnami

wykonywanymi ze stali bądź węglika wolframu. Proces ten odbywa się zazwyczaj w próżni

(bez dostępu powietrza), żeby przeciwdziałać utlenianiu materiału. Cykliczne odkształcenia,

którym poddawany jest materiał w młynie powodują zmniejszenie się rozmiarów ziarna

proszku.

Rys.1.3. Schematyczne przedstawienie procesu wysokoenergetycznego mielenia

Mielenie może być wykorzystane to mechanicznego wytworzenia stopu dwóch albo

więcej materiałów poprzez wymieszanie na zimno, dzięki czemu otrzymuje się

nanostrukturalne stopy. Tym samy sposobem można też rozdrobnić i rozproszyć nanocząstki

jednej fazy w drugiej. Struktury i fazy otrzymane przez mielenie są często metastabilne

termodynamiczne (tj. są nietrwałe).

4

W ogólności każde odpowiednio duże odkształcenie plastyczne w warunkach ścinania

i dużych szybkości odkształcenia może prowadzić do powstania mikro- i nanostruktury.

Przykładami procesów, w których w wyniku dużego odkształcenia plastycznego tworzone są

materiały o nanorozmiarach są: skrawanie (krajanie), walcowanie na zimno itd.

Litografia optyczna

Do tworzenia mikro- i nanostruktur metodą top-down często stosują się techniki

litograficzne, wykazujące podobieństwo do procesów fotograficznych. Ich wspólną cechą jest

wykorzystanie selektywności trawienia różnych materiałów w celu otrzymywania

pożądanych wzorów na zadanej powierzchni.

Na pierwszym etapie takiego procesu na podłoże pokrytym substancją nazywaną

rezystem, którym jest zazwyczaj emulsja z polimeru, halogenku lub tlenku metalu, kładzie

się tzw. fotomaska, która ma „okna” o kształcie, jaki ma mieć mikro- albo nanostruktura. W

metodzie fotolitograficznej na maskę pada promieniowanie elektromagnetyczne (UV,

promieni X), które przechodzi tylko w miejscach („oknach”), gdzie ma powstać struktura.

Podczas napromieniowania obszary „otwarte” na promieniowania zmieniają swoje

właściwości fizyczne. W przypadku, tak zwanej emulsji pozytywnej, napromieniowane

obszary łatwiej rozpuszczają się niż te, które nie zostały naświetlone. Odwrotna sytuacja

obserwuje się dla tak zwanej emulsji negatywnej. Po działaniu rozpuszczalnika na

napromieniowaną próbkę otrzymujemy rezyst, który może zostać wykorzystany jako szablon,

na którym zostanie osadzony potrzebny materiał (na przykład półprzewodnik, lub metal) albo

też jako maska w procesie trawienia (rys.1.4).

Rys.1.4. Schematyczne przedstawienie różnych typów procesów fotolitograficznych

5

Procesy wytworzenia wzoru w rezystrze można podzielić na procedury trawienia

chemicznego, trawienia plazmowego, domieszkowanie z użyciem implantacji jonów oraz

osadzania cienkich błon. Trawienie plazmowe jest określeniem stosowanym dla całej grupy

technik, wśród których można wyróżnić reaktywne trawienie jonowe (w języku angielskim

reactive ion etching - RIE) oraz chemicznie wspomagane trawienie jonowe (w języku

angielskim chemicalled assisted ion beam etching - CAIBE). Te dwa sposoby bazują się na

reakcjach jonów z atomami, które znajdują się w emulsji (rezystrze), w wyniku których

tworzą się lotne związki łatwo usuwane w próżnie.

Rys.1.5. Schematyczne przedstawienie

kolejnych faz procesu fotolitografii

Metody

litograficzne

są

Rys.1.6. Fazy procesu wytwarzania tranzystora

szeroko

stosowane

w

mikro-

i

nanoelektronice

półprzewodnikowej do wytwarzania tranzystorów (rys.1.5 i rys.1.6), układów scalonych

6

(rys.1.7), elementów urządzeń optoelektrycznych, wyświetlaczy i układów służących do

zapisu danych itd.

Przypomnijmy, że nazwa tranzystor wywodzi się z języka angielskiego: TRANSfer

resISTOR i po polsku oznacza element transformujący rezystancję (opór elektryczny).

Tranzystory są to urządzenia półprzewodnikowe wzmacniające i są one funkcjonalnymi

odpowiednikami lamp elektronowych (triod) wzmacniających.

W procesie wytwarzania tranzystora głównie stosuje się metoda fotolitografii

(rys.1.5). Ta metoda daje możliwość wytwarzania okien (trawienia lokalnego) w dowolnym

podłożu i zawiera pięć głównych procesów (rys.1.5). Najpierw nakłada się ciekłą emulsję

światłoczułą na powierzchni utlenionej płytki podłożowej (rys.1.5a). Po wysuszeniu emulsji

w temperaturze około 150 0C na emulsję nakłada się maskę fotolitograficzną z okienkiem

żądanego kształtu (rys.1.5b). Naświetlenie płytki promieniowaniem nadfioletowym powoduje

polimeryzację emulsji światłoczułej w odsłoniętym dla promieniowania okienku. Po

wywołaniu i utrwaleniu otrzymujemy w warstwie emulsji światłoczułej okienko (rys.1.5c). W

następnej fazie płytka jest poddawana działaniu różnych kwasów w celu wytwarzania okna w

odsłoniętej części utlenionej płytki (rys.1.5d). W ten sposób otrzymuje się na powierzchni

podłoża lokalną strukturę (rys.1.5e), gotową do osadzenia na niej odpowiedniego materiału,

stosując metody epitaksji (epitaksja – technika wytwarzania warstw krystalicznych na

podłożu; zwykle dla tego stosuje się wiązka molekularna) lokalnej, napylenia itd. Ważniejsze

fazy procesu wytwarzania tak zwanego tranzystora epiplanarnego są przedstawione na

rys.1.6.

Od czasu wynalezienia tranzystora, zaczął się szybki rozwój techniki układów

scalonych. Układem scalonym (ang. integrated circiut, chip) nazywamy mikrominiaturowy

układ elektroniczny, charakteryzujący się tym, że wszystkie lub część jego elementów wraz z

połączeniami są wykonane w jednym cyklu technologicznym wewnątrz lub na powierzchni

jednego podłoża (zwykle to jest płytka krzemowa) (rys.1.7). Główne metody wykorzystywane

w produkcji układów scalonych są różne nowoczesne metody litografii i epitaksji. Pierwszy

układ scalony powstał w roku 1961 i zawierał jedynie kilkanaście tranzystorów. W 10 lat

później firma Intel zaprezentowała pierwszy mikroprocesor zawierający już 2250

tranzystorów. Pojedynczy tranzystor miał rozmiary około 10 m . Po kolejnych dziesięciu

latach powstał mikroprocesor firmy Intel zawierający 29 000 tranzystorów o rozmiarach

tranzystora 3 m (albo, jak mówią „wykonany w technologii 3 m ”) oraz pierwszy

personalny komputer (ang. Personal Computer - PC), wyprodukowany przez firmę IBM.

7

Obecnie mikroprocesor zawiera kilku set milionów tranzystorów wykonanych w technologii

30 nm.

Układ scalony ma obudowę hermetyczną i nie

może być demontowany (rys.1.7). Układ

scalony zawiera w swym wnętrzu od kilku do

setek milionów podstawowych elementów

elektronicznych, takich jak tranzystory, diody,

rezystory,

kondensatory.

W

procesie

produkcji układu scalonego wykonują więcej

Rys.1.7. Wygląd układów scalonych

niż 350 operacji technologicznych.

Ważnym aspektem w procesie produkcyjnym litograficznym jest nie tylko

jednorodność i odtwarzalność poszczególnych elementów ale również czas potrzebny na

wyprodukowanie wzoru na danej wielkości powierzchni. Wielkość tę mierzy się za pomocą

wydajności powierzchniowej której jednostką są mikrony kwadratowe powierzchni ma

godzinę. Kolejnym problemem związanym z produkcją mikro- i nanostruktur, w

szczególności układów scalonych oraz układów elektromechanicznych budowanych w skali

mikro (w języku angielskim microelectromechanical systems - MEMS) jest zdolność

rozdzielcza techniki litograficznej. Jest ona ograniczona przez długość fali promieniowania

użytego w fotolitografii. Typowa rozdzielczość metod litograficznych mieści się w przedziale

od

kilkuset

nanometrów

elektromagnetycznego)

do

(w

przypadku

kilkudziesięciu

wykorzystywania

nanometrów

(w

promieniowania

przypadku

metod

wykorzystujących wiązkę elektronów). Empirycznie ustalono, że zwiększenie wydajności

powierzchniowej

powoduje

zwiększenie

rozdzielczości

technik

litograficznych.

Rozdzielczość submikronową osiągają wykorzystując promieni UV, światło z zakresu

widzialnego, albo promieniowanie rentgena (X-promieniowanie). Te techniki są dość

szybkimi technikami, dzięki temu, że oświetla się na raz dużą powierzchnię próbki.

Litografia elektronowa

Drugą metodą wytwarzania wzoru (bez maski) na emulsji jest metoda wykorzystująca

skolimowane wiązki elektronów albo jonów. Metody oparte na wiązkach elektronów lub

jonów są zdecydowanie wolniejsze, gdyś stosuje się w nich skanowanie naświetlanych

obszarów. Jednak ta metoda pozwala na uzyskiwanie obiektów mniejszych niż 10 nm. W

litografii elektronowej w kolumnie próżniowej wytwarza się wiązka elektronów o energii 20

÷ 100 keV, która potem ogniskuje się w piętno o rozmiarze 1 ÷ 1,5 nm. Ten promień skanuje

8

powierzchnię pokrytą rezystem. Za pomocą układu elektrostatycznego sterowania

promieniem, elektrony padają tylko w miejscach zgodnych z geometrią wytwarzanego

rysunku. Jako rezyst często wykorzystują polimer - polymethyl methacrelate PMMA. W

obszarach tego polimeru, na które pada wiązka elektronów, polimer zostaje rozerwany na

krótkie „kawałki”, co powoduje, że taki polimer można łatwo rozpuszczać w odpowiednich

rozpuszczalnikach. Próg czułości PMMA ku napromieniowaniu elektronami wynosi około

5 10 4 C / cm 2 .

Oprócz organicznych rezystów wykorzystują się również nieorganiczne materiały

takie jak SiO 2 , AlF3 i inne. W tym przypadku w obszarach rezystu, na które pada promień

elektronów powstaje rozpad cząstek nieorganicznego materiału na jony, które wyparują przy

następnej termoobróbce w próżnie przy temperaturze 720 ÷ 750 0C. Takie formowanie

nanostruktur ma przewagę nad innymi metodami, ponieważ cały proces zachodzi w komorze

przy wysokiej próżnie beż usunięcia podłoża z komory.

Rys.1.8. Schemat metody „wybuchowej” wytwarzania rysunku

Wymagana konfiguracja elementów może być wytworzona za pomocą trawienia

materiału w oknach maski rezystu albo za pomocą osadzenia materiału na sformowany

rysunek maski rezystywnej. Pierwsze podejście szeroko jest stosowane w tradycyjnej

technologii półprzewodnikowej. Natomiast w technologii nanoelektronicznej metali zwykle

stosuje się druga metoda tak zwanej litografii wybuchowej (lift-off process). Główne etapy

tego procesu są przedstawione na rys.1.8. Na etapie początkowej jest wytwarzane okno (górna

część rys.1.8). Zatem wykonuje osadzenie metalu (dolna część rys.1.8 z lewej części). Po tym

za pomocą chemicznych rozpuszczalników zostają zlikwidowane nie napromieniowane

obszary podłożą. Wskutek tego pozostały na powierzchni podłoża kawałek metalu powtarza

9

wykres napromieniowanego rysunku podłoża. Wytwarzane w taki sposób obszary metaliczne

mogą być wykorzystywane jako elementy urządzeń nanoelektroniki, albo jako maski dla

kolejnego wytworzenia leżących niżej dielektrycznych i półprzewodnikowych warstw.

Miękka litografia

Tak zwana miękka litografia (rys.1.9) wykorzystuje inny sposób odwzorowania

danego kształtu. W tej metodzie rezyst jest deformowany za pomocą przygotowanej

wcześniej formy (stempla). Ten drugi może być dodatkowo pokryty związkiem chemicznym,

który reaguje z rezystem.

Miękka

litografia

pozwala

pokonać

ograniczenia

rozdzielczości

metod

fotolitograficznych, które wynikają z dyfrakcji promieniowania, optyki odpowiedzialnej za

rzutowanie lub skanowanie, procesów rozpraszania, czy też wskutek reakcji chemicznych

jakim ulega warstwa ochronna (rezyst).

Rys.1.9. Schematyczne przedstawienie procesu miękkiej litografii, w której na rezystrze

(emulsji) tworzy się wzór za pomocą stempla, po czym może następować trawienie

Inną metodą miękkiej litografii jest tzw. nanowydrukowanie (w języku angielskim nanoimprinting), które jest procesem znacznie tańszym niż fotolitografia. W tej metodzie na

powierzchnię stempla nanosi się pożądane cząsteczki (chociażby przecierając powierzchnię

pałeczką wcześniej zanurzoną w danym związku), które następnie przenosi się na podłoże.

Metodami nanodrukowania obecnie osiąga się rozdzielczość rzędu 10 nm. Jednym z

jej ograniczeń jest płynięcie plastyczne polimeru, z którego zbudowany jest stempel.

Wyjściowe formy są produkowane poprzez zwykłe techniki litograficzne lub mikroobróbkę.

Gdy forma jest gotowa, wlewa się do niej prepolimer (półprodukt do otrzymania wyrobu) o

małej masie cząsteczkowej, który następnie jest utwardzany, w wyniku czego otrzymuje się

10

polidimetylsiloksanowe

(w

języku

angielskim

polydimethylsiloxane

-

CH 3 Si(CH 3 ) 2 On SiCH 3 3 -PDMS) stemple, które mogą zostać łatwo oddzielone od formy.

Kształt powierzchni stempla jest odwróconym obrazem powierzchni formy.

Rys.1.10. Schemat nanowydrukowania. Z lewej strony – powierzchnia stempla pokryta

„atramentem” z pożądanego materiału; z prawej strony – rysunek na powierzchni podłoża po

usunięciu stempla

Molekuły „wydrukowane” organizują się na powierzchni rezystu w sposób, który

odwzoruje charakter powierzchni stempla. Kanały wytworzone w stemplach z PDMS służą

również jako formy w procesie tworzenia trójwymiarowych struktur, czyli tzw.

mikroformowaniu w kapilarach (w języku angielskim – micromoulding in capillaries MIMIC).

Możliwe jest również „drukowanie” na podłożu samoorganizujących się monowarst

(w języku angielskim – self-assembled monolayers - SAMs). Osiąga się to poprzez

przeniesienie „tuszu” złożonego z SAM na powierzchnie podłoża za pomocą elastycznego

stempla, na którym wytrawiony jest odpowiedni wzór. Szybko rozwijającą się techniką,

związana z tym procesem nanodrukowania, jest bezpośrednie drukowanie struktur na

powierzchni za pomocą drukarek atramentowych (dostępnie na razie tylko w skali

mikrometronowej). Czasami metodę SAM odnoszą do metod bottom-up („z dołu do góry”).

Obróbka

Metody litograficzne, mimo, że się sprawdzają w seryjnej produkcji, dają możliwość

tworzenia na powierzchni materiału obiektów dwuwymiarowych. Wytwarzanie bardziej

skomplikowanych, trójwymiarowych obiektów jest możliwe dzięki technikom podobnych do

technik stosowanych w konwencjonalnej obróbce materiałów. Obecnie maksymalna zdolność

rozdzielcza tych metod sięga 5 m. W ostatnich latach dokonał się jednak znaczny postęp w

technikach wykorzystujących zogniskowaną wiązkę jonów (w języku angielskim – focused

ion beam - FIB) oraz lasery dużej mocy, dzięki którym można formować materiały w skali

submikronowej. Przykład układu, wytworzonego dzięki techniki FIB pokazano na rys.1.11.

11

Rozdzielczość osiągana w tego typu metodach zależy nie tylko od wielkości wiązki i jej

mocy, ale również od charakterystyki danego materiału i procesu usuwania jego „skrawków”.

Współczesne urządzenia FIB mają układy umożliwiające bardzo dokładną obróbkę

materiału. Pozwalają one nie tylko usunąć atomy z powierzchni podłoża za pomocą

rozpylania przez jony (których źródłem jest najczęściej gal), lecz również osadzić na nim inny

materiał.

Rys.1.11. Obraz wielopoziomowej przekładni stworzonej przez rozpylanie krzemu

wiązką jonów

Można to osiągnąć, przez oddziaływanie wiązki jonów z gazami, które są

wstrzykiwane do środowiska reakcji. Współczesne dwuwiązkowe urządzenia FIB pozwalają

również na obrazowanie procesów trawienia lub osadzania za pomocą wmontowanego

skaningowego mikroskopu elektronowego.

12