Systemy komputerowo

zintegrowanego wytwarzania

CIM

Pojęcie systemu produkcyjnego

• System produkcyjny można określić jako układ

elementów składowych i relacji pomiędzy tymi

elementami oraz relacji czynników wejścia do

systemu na czynniki wyjścia z systemu.

• System produkcyjny stanowi celowo

zaprojektowany i zorganizowany układ

materialny, energetyczny i informacyjny

eksploatowany przez człowieka i służący

produkowaniu określonych produktów (wyrobów

lub usług) w celu zaspokajania różnorodnych

potrzeb konsumentów.

System produkcyjny

• System produkcyjny składa się z pięciu podstawowych elementów:

– Wektor wejścia X, w skład którego wchodzą wszystkie czynniki

produkcji.

– Wektor wyjścia Y, w skład którego wchodzą wyroby, usługi, a także

szkodliwe odpady produkcyjne zanieczyszczające środowisko

– Procesy przetwarzania wektora wejścia w wektor wyjścia T nazywany

procesem produkcyjnym.

– Proces zarządzania systemem.

– Sprzężenia materialne, energetyczne i informacyjne pomiędzy

pozostałymi elementami systemu produkcyjnego.

• Uwaga: pierwsze trzy elementy wraz ze sprzężeniami materialnymi,

energetycznymi i informacyjnymi nazywane są łącznie

podsystemem przetwarzania lub produkcji natomiast proces

zarządzania systemem wraz ze sprzężeniami informacyjnymi

nazywany jest podsystemem zarządzania.

Rys. Uogólniony model systemu produkcyjnego

WEJŚCIE X

- materiały

- wyposażenie

produkcyjne

energia

personel

informacje

kapitał

PROCES PRZETWARZANIA T

-

-

- operacje technologiczne,

kontrolne, transportowe,

magazynowe

- operacje usługowe

ZARZĄDZANIE

Zasilanie materiałowe, energetyczne i informacyjne

Decyzje personelu zarządzającego

Sprzężenia zwrotne informacyjne

WYJŚCIE Y

- wyroby

przemysłowe usługi

przemysłowe

(serwisowe) odpady

produkcyjne

Rys. Model systemu produkcyjnego w gospodarce rynkowej

WEJŚCIE X

- personel

- informacje

- kapitał

PROCES PRZETWARZANIA T

Badanie

Proces wytwarzania Dystrybucja

i rozwój

WYJŚCIE Y

- personel

- informacje

- kapitał

ZARZĄDZANIE

Planowanie Organizowanie Sterowanie i motywowanie Kontrola

Zasilanie materiałowe, energetyczne i informacyjne

Decyzje personelu zarządzającego

Sprzężenia zwrotne informacyjne

Geneza i pojęcie CIM

• CIM (Computer Integrated Manufacturing) –

zintegrowane przetwarzanie informacji w

przedsiębiorstwie przemysłowym.

• CIM polega na stosowaniu odpowiedniego sprzętu

oraz oprogramowania do planowania,

koordynowania, kontrolowania oraz sterowania

całością działań produkcyjnych oraz realizacji

funkcji zarządzania w przedsiębiorstwie.

• W środowisku CIM komputerowym wspomaganiem

zostają objęte fazy projektowania wyrobów i ich

bezpośredniego wytwarzania oraz następuje

sprzężenie działających w tych fazach systemów z

systemem planowania i sterowania produkcją (MRP II i

ERP)

Geneza i pojęcie CIM

• CIM łączy w przedsiębiorstwie zautomatyzowane

systemy wytwarzania z funkcjami planowania,

projektowania, finansowania zaopatrzenia i

sprzedaży w zintegrowanym komputerowo systemie.

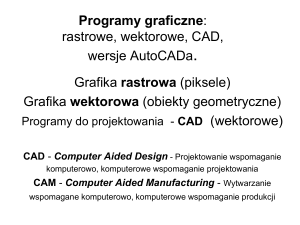

• Podstawę budowy środowiska CIM tworzą trzy główne

systemy:

– Systemy projektowania, rozumiane jako komputerowe systemy

wspomagające prace konstruktorskie CAD (Computer Aided

Design)

– Systemy wytwarzania, rozumiane jako komputerowo

wspomagane systemy sterowania maszynami i urządzeniami

technologicznymi CAM (Computer Aided Manufacturing)

– Systemy planowania i sterowania produkcją (PPC – Production

Planning and Control). Obecnie systemy MRP II i ERP II

Geneza i pojęcie CIM

• Trzy główne systemy mogą być uzupełnione o

dodatkowe systemy takie jak:

– Komputerowo wspomagane sterowanie jakością

produkcji (CAQ - Computer Aided Quality Control)

– Komputerowe testowanie jakości wyrobów, maszyn,

urządzeń i narzędzi (CAT – Computer Aided Testing)

– Komputerowo wspomagana inżynieria (CAE –

Computer Aided Engineering)

– Komputerowo wspomagane przygotowanie i

planowanie produkcji (CAP – Computer Aided

Planning)

– Komputerowo wspomagane planowanie procesów

(CAPP – Computer Aided Process Planning)

Rys. Uproszczony schemat CIM

Dane

konstrukcyjne

Dane

produkcyjne

Dane

ekonomiczne

SYSTEM ZARZĄDZANIA

BAZĄ DANYCH

SYSTEM PROJEKTOWANIA

projektowanie wspomagane

komputerowo - CAD

SYSTEMY WYTWARZANIA

- elastyczne systemy produkcji FMS

- specjalizowane podmiotowo gniazda

produkcyjne

- roboty przemysłowe

- obrabiarki sterowane numerycznie

SYSTEMY PLANOWANIA planowanie wykorzystania

zasobów (MRP II)

zoptymalizowany przepływ

produkcji (OPT)

Komputerowo wspomagane

projektowanie CAD

• CAD polega na użyciu oprogramowania do tworzenia

dwuwymiarowych (przedstawiających płaszczyzny) i

trójwymiarowych (przedstawiających bryły) rysunków

technicznych oraz opisywaniu ich parametrów (głównie

liczbowych). Za pomocą narzędzi CAD projektant tworzy pełną

dokumentację konstrukcyjną wyrobów, części i detali. Zostaje

ona zapamiętana w postaci elektronicznej w bazie danych, dzięki

czemu znacząco usprawniony zostaje proces tworzenia nowych

wyrobów lub modyfikacji starych na bazie wcześniejszych

konstrukcji oraz korzystaniu z bazy gotowych podstawowych figur

geometrycznych. Programy CAD pozwalają na dowolne obracanie i

znaczne powiększanie (zmniejszanie) figur geometrycznych.

• Pakiety CAD dokonują różnych obliczeń np. obliczenie stopnia

odkształcania i wytrzymałości ciał pod wpływem działania sił.

• CAD dostarcza specyfikacji części wchodzących w skład

zaprojektowanych wyrobów gotowych wraz z podaniem

współczynników ilościowych.

Rys. Sprzężenie systemów CAD – MRP II

System CAD

- wytwarza rysunki części

- wytwarza rysunki grup elementów

- podaje dane opisujące schematy, rysunki

- wytwarza struktury grup elementów

Element

geometrii

Opis części i

detali

Opis grup

części

Lista funkcji

elementów

System CAD

przekazuje dane

do systemu

MRP II

lista grup

części

lista

elementów

części

Lista części

dla zleconych

Komputerowo wspomagana

inżynieria - CAE

• CAE rozszerzają zakres wspomagania prac inżyniera

oferowany przez narzędzia CAD. Pozwalają one na

symulowanie ruchu projektowanych wyrobów i

dodatkowe obliczenia z nim związane.

Zaprojektowana konstrukcja przybiera cechy

rzeczywistego prototypu.

• CAE umożliwia określenie jego technicznych i fizycznych

cech oraz symulacje zdarzeń nowo projektowanych

samochodów. Dzięki wariantom symulacyjnym można

np. zmniejszyć koszty, zaoszczędzić energię,

zredukować wagę, zwiększyć bezpieczeństwo i precyzję

oraz wyeliminować czynniki niepożądane (redukcja

szumów).

Komputerowo wspomagane

wytwarzanie CAM

• CAM stanowi jeden z ważniejszych elementów CIM.

• CAM obejmuje programy sterujące maszynami,

robotami, wewnętrznymi systemami transportu,

systemami magazynowania itp. Sterowanie

urządzeniami jest powiązane ze sterowaniem realizacją

zleceń oraz zbieraniem danych operacyjnych. Występuje

tu ścisła integracja z modułami harmonogramowania

warsztatowego (SFC) i zarządzania stanowiskiem

roboczym (I/OC) systemu MRP II. Maszyny i urządzenia

mogą automatycznie przekazywać informacje o czasach

rozpoczęcia i wykonania operacji procesu wytwarzania

oraz wyniki kontroli jakości do odpowiednich modułów

systemu MRP II.

Funkcje CAM

• CAM realizuje automatyzację następujących funkcji wytwarzania:

–

–

–

–

–

Operacji technologicznych (np. obróbki skrawaniem)

Zarządzania zamianą narzędzi (oprzyrządowania)

Sterowania montażem części

Sterowania transportem komponentów i wyrobów gotowych

Sterowania magazynowaniem pośrednim, zapewniającym ciągłość

procesu wytwarzania.

• W zakresie wspomagania gospodarki magazynowej do zadań CAM

należy automatyzacja operacji transportu. Materiały, półfabrykaty i

wyroby gotowe są automatycznie przemieszczane i załadowywane

w wolne przestrzenie magazynowe, a następnie pobierane według

określonych wcześniej reguł priorytetu. Sterowane i nadzorowane

elektronicznie urządzenia transportowe poruszają się bez udziału

kierowcy po optymalnych trasach, które mogą być wyznaczone

każdorazowo przez komputer.

Komputerowo wspomagana

kontrola jakości - CAQ

• Podstawowym zadaniem CAQ jest zapewnienie wysokiej

jakości produkcji, za pomocą pętli sprzężeń zwrotnych.

Narzędzia CAQ wspomagają następujące funkcje

kontroli jakości:

– Przygotowanie danych niezbędnych do planowania i kontroli

jakości wyrobów

– Przygotowanie danych o jakości, dla sterowania procesami

wytwórczymi

– Przygotowanie dokumentacji wyników kontroli

– Automatyzacja procesów pomiaru i kontroli.

• System CAQ w środowisku CIM – spina wszystkie

obszary sfery wytwórczej pobierając i przekazując dane

pomiędzy systemami MRP II, CAD, CAM i CAPP.

Rys. Miejsce CAQ w środowisku CIM

CIM

Komputerowo wspomagane zarządzanie

PPC (MRP II)

Planowanie i sterowanie produkcją

CAD

CAQ

CAPP

CAM

Komputerowo wspomagane wytwarzanie

Komputerowo wspomagane

przygotowanie produkcji i planowania

procesów – CAP i CAPP

• Systemy te realizują zadania objęte

funkcjonalnością systemu MRP II. Ich

podstawowe zadania to:

– Ustalenie warunków obróbki dla operacji

maszynowych (stanowisk roboczych) oraz ustalenie

norm czasowych dla tych operacji

– Ustalenie kolejności indywidualnych operacji

produkcyjnych dla wyprodukowania danej części lub

produktu, czyli ustalenie marszrut technologicznych

– Obliczenia obciążenia maszyn i pracochłonności dla

programu produkcji.

CAP i CAPP

• Systemy CAP i CAPP dostarczają danych dla

planowania produkcji i planowania kosztów

normatywnych.

• Integracja systemów CAD, CAP/CAPP i CAM

jest uważana za alternatywną ścieżkę

informatyzacji wobec ścieżki wdrożenia i

integracji systemów CAD i MRP II.

Oprogramowanie CAP/CAPP uzupełnia systemy

CAD o ważne funkcje planistyczne, w przypadku

gdy przedsiębiorstwo nie decyduje się na

wdrożenie systemu MRP II (ERP).

Hierarchia podsystemów CIM

Kolejność działania poszczególnych

podsystemów CIM można przedstawić

następująco: proces rozpoczyna się od działania

systemów CAD i CAP, za pomocą których

tworzona jest konstrukcja wyrobu i technologia

wykonania. Następnie w systemie PPC (MRP II)

odbywa się planowanie i sterowanie produkcją i

wreszcie system CAM steruje maszynami i

urządzeniami technologicznymi, transportowymi

i magazynowymi. System CAQ kontroluje jakość

wykonania.

Rys. Podsystemy CIM według kolejności przebiegu

Projektowanie

wyrobów

Programowanie

produkcji

CAD

Planowanie

warsztatowe

Zarządzanie

obiegiem zleceń

Harmonogramowanie

Bilansowanie mocy

produkcyjnych

Sterowanie procesami wytwórczymi

CAP

PPC

PPC

PPC

Sterowanie maszynami, DNC, CNC

CAM

Sterowanie urządzeniami transportowymi i

magazynami

CAM

Kontrola jakości

CAQ

Główne koncepcje realizacji

środowiska CIM

• Według koncepcji zalecanej w 1985 przez

niemiecką Komisję do Spraw Wytwarzania

system CIM składa się z dwóch

zasadniczych bloków: CAD/CAM oraz

PPS (obecnie MRP II), które wymieniają

ze sobą informacje. Systemy CAD/CAM

obsługują sferę techniczną a system PPS

wspomaga zarządzanie sferą

ekonomiczną.

Rys. Koncepcja CIM

CIM

wytwarzanie zintegrowane

komputerowo

CAD/CAM

PPC

projektowanie i wytwarzanie wspomagane

komputerowo

programowanie

produkcji

CAD

badanie i

projektowanie

CAP

plany pracy

CAM

wytwarzanie

części i montaż

planowanie i sterowanie

produkcją

CAQ

kontrola jakości

planowanie

jakościowe

plany terminów i

obciążenie mocy

plany terminów i

obciążenie mocy

kontrola realizacji

zleceń

Koncepcja Scheera model Y - CIM

• Model Y-CIM scheer opublikował w 1990 roku. Pokazuje

on dwa zasadnicze systemy przedsiębiorstwa

przemysłowego: system planowania i sterowania

produkcją (lewe ramię modelu Y-CIM) oraz

ukierunkowany technicznie system do produkowania

wyrobów i sterowania urządzeniami produkcyjnymi

(prawe ramię modelu Y-CIM). Elementy dodatkowe to:

listy elementów wyrobów, programy produkcji i

środki produkcji.

• Scheer podkreśla, że w ramach CIM dąży się do

kompleksowego rozważenia wszystkich funkcji

przedsiębiorstwa przemysłowego, starając się rozwiązać

zarówno zadania o charakterze ekonomicznym, jak i

technicznym.

Koncepcja Scheera model Y - CIM

• Lewe ramię: podstawowe ekonomiczne funkcje

planistyczne ukierunkowane na zlecenie

• Planowanie i sterowanie produkcją

–

–

–

–

–

–

–

–

–

–

–

Sterowanie zleceniami (zbyt)

Kalkulacja kosztów

Planowanie produkcji wyrobów gotowych

Gospodarka materiałowa

Harmonogramowanie zdolności produkcyjnych

Bilansowanie zdolności produkcyjnych

Wydanie zlecenia

Sterowanie produkcją

Rejestracja danych operacyjnych

Kontrola (ilość, czas, koszty)

Sterowanie wysyłką

Koncepcja Scheera model Y - CIM

• Prawe ramię: podstawowe funkcje techniczne

ukierunkowane na produkt

• Systemy CAE, CAD, CAM (CAP, CAQ)

–

–

–

–

–

–

–

–

–

–

Projektowanie wyrobów

Konstruowanie

Planowanie procesów produkcyjnych

Programowanie NC

Sterowanie maszynami NC, CNC, DNC i robotami

Sterowanie transportem

Sterowanie magazynem

Sterowanie montażem

Konserwacja, remont

Zapewnienie jakości

CIM jako realizacja koncepcji

fabryki przyszłości

• Wdrożenie w przedsiębiorstwie koncepcji CIM

prowadzi do realizacji tzw. zintegrowanej fabryki

przyszłości. W zintegrowanym przedsiębiorstwie

przyszłości integracji zostają poddane cztery

obszary:

–

–

–

–

Planowanie i sterowanie produkcją

Konstruowanie i planowanie wyrobów

Produkcja

Sterowanie magazynem

Rys. Koncepcja funkcjonalnej integracji w przedsiębiorstwie przyszłości

Sieci

zewnętrzne

Planowanie

i sterowanie

produkcją (MRP II)

dane

Planowanie

i sterowanie

produkcją (MRP II)

dane

dane

dane

Produkcja

(CAM/CAQ)

Zarządzanie danymi

Sterowanie siecią

materiały

dane

Sterowanie

Magazynem (CAM)

Planowanie

zdolności

produkcyjnych

Zaopatrzenie

Zarządzanie

zleceniami

Informacje rynkowe,

Zamówienia klientów

Planowanie

i sterowanie

produkcją (MRP II)

Kalkulacja

kosztów

Rejestracja

danych

Sterowanie

warsztatem

CAD

Symulacje

Konstruowanie

i planowanie

wyrobów

(CAD/CAE/CAP)

Planowanie

jakości

Planowanie

procesów

DNC, CNC

Sterowanie

transportem

Sterowanie

robotami

Produkcja

(CAM/CAQ)

Sterowanie

jakością

Zakup części

i materiałów

Kontrola

wejściowa

Sterowanie

magazynem

(CAM)

Automatyczne

wejście/wyjście

Wysyłka