x60

NAWOZY SZTUCZNE

1. Znaczenie i podział nawozów sztucznych.

Źródłem pokarmu dla roślin jest gleba i powietrze. Z powietrza rośliny pobierają tlen,

dwutlenek węgla i azot, a składniki mineralne oraz wodę czerpią z gleby. Intensywna

hodowla roślin powoduje zubożenie gleby w składniki mineralne powodując stopniowe jej

wyjaławianie. Jeżeli nie wyrówna się tych strat po pewnym czasie gleby tracą swoją

początkową urodzajność. Można zapobiegać opisanym wyżej zjawiskom stosując nawozy

sztuczne, bądź naturalne zwane również organicznymi.

W niniejszej pracy opisane zostaną nawozy sztuczne zwane również nawozami

bezpośrednimi, czyli takimi, które dostarczają składników pokarmowych roślinie w postaci

minerałów.

Nawozy sztuczne dzielimy na:

- jednoskładnikowe

- wieloskładnikowe

jednoskładnikowe; dzieli się ze względu na główny składnik tzn. N, P, K, czyli są to

nawozy sztuczne azotowe, fosforowe, potasowe.

wieloskładnikowe dzieli się na :

-nawozy złożone; wytwarzane na drodze reakcji chemicznych,

-nawozy mieszane; wytwarzane przez mechaniczne zmieszanie wielu składników.

mikronawozy; dostarczają niezbędnych mikroelementów jak Cu, B, Zn, Cr, Co, Mn, i

inne wywierając stymulujące działanie na wzrost roślin wymagane jest stosowanie

niewielkich ilości takich nawozów w zależności od rodzaju gleby i uprawy.

Ze względu na porę stosowania nawozów sztucznych rozróżnia się:

1. pogłówne, stosowane do zasilania rosnących już roślin.

2. przedsiewne, nawozy do zasilania gleby przed zasiewem.

3. nawozy sztuczne, które mogą być stosowane zarówno przed zasiewem, jak i w czasie

wegetacji roślin.

Każdy nawóz sztuczny ocenia się wg zawartości substancji odżywczej dla rośliny, w

przeliczeniu na czysty składnik, bądź na odpowiedniej glebie.

Należy stosować nawożenie harmonijne polegające na zachowaniu odpowiedniego

stosunku między poszczególnymi składnikami nawozowymi, np. azot do potasu. Jest to tzw.

prawo minimum, które głosi, że wydajność plonów zależy od ilości tego składnika, którego

jest najmniej. Prawo to odnosi się również do wszystkich czynników warunkujących

egzystencję, a więc wody, światła i ciepła.

Do najczęściej stosowanych nawozów zaliczamy:

- superfosfat potrójny

- kalimagnezja

- siarczan amonu

- siarczan magnezu

- wapno magnezowe-tlenkowe

- polifoska

- saletrzak

- wapniak rolniczy

- mocznik granulowany

- saletra amonowa

- sól potasowa

- fosforan amonu

- wapno pocelulozowe

- azotniak

- kainit magnezowy

- mączka fosforytowa

2. Produkcja i charakterystyka nawozów sztucznych.

Azotan amonowy – nazywany jest saletrą amonową jest ciałem stałym krystalicznym

dobrze rozpuszczalnym w wodzie ma wybuchowe właściwości. Połączenie azotu amonowego

z azotanowym jest bardzo korzystne dla wegetacji roślin ze względu na różny czas

przyswajania. Duża higroskopijność azotanu amonu utrudnia stosowanie go do celów

technicznych i nawozowych. Tych ujemnych cech saletry amonowej można uniknąć przez

zastosowanie granulacji. Najczęściej stosuje się granulację wapniową otrzymując w ten

sposób nawóz- saletrzak.

Azotan amonu otrzymuje się przez zobojętnienie kwasu azotowego(V) amoniakiem:

HNO3 NH 3 NH 4 NO3

W technice istnieją dwie metody zobojętniania tj. zobojętnianie gazowym amoniakiem

bądź zastosowanie roztworu wodnego amoniaku (częściej stosowana jest pierwsza).

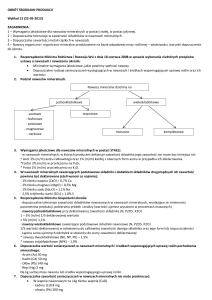

Schemat instalacji do otrzymywania azotanu amonu(V) metodą zobojętniania

kwasu azotowego(V) gazowym amoniakiem.

1

3

4

6

5

7

2

8

NH3

9

NH4NO3

1. Reaktor

2. Sprężarka

3,4. Zbiornik kontrolny

5. Pompa

6. Wyparka

7. Kocioł zatężny

8. Suszarka komorowa

9. Suszarka obrotowa

W pierwszej metodzie do neutralizatora ze stali nierdzewnej doprowadza się kwas

azotowy i gazowy amoniak przez bełkotki. W celu zapewnienia właściwej temperatury kwas

i produkty reakcji cyrkulują ciągle przez chłodnicę. Roztwór z neutralizatora doprowadza się

do zbiornika (4) i (5) w których sprawdza się pH. Po wstępnym zagęszczeniu w wyparce,

roztwór zatęża się w kotle zatężnym, aż do otrzymania 90% mazi. Zagęszczony produkt

kieruje się do suszarki komorowej do której wdmuchuje się gorące powietrze. Gromadzący

się azotan amonu o zawartości 3% wilgoci suszy się następnie w suszarce obrotowejkomorowej.

Azotan wapniowy – inaczej saletra wapniowa. Występuje w różnych postaciach w

zależności od zawartości wody krystalizacyjnej. Bywa 3,4-wodna i bezwodna. Dobrze

rozpuszcza się w wodzie jest silnie higroskopijna i wykazuje zdolności do zbrylania się.

Saletra wapniowa jest silnie i szybko działającym nawozem dla gleb kwaśnych. Stosowana

jest też w ogrodnictwie.

Otrzymuje się ją działając kwasem azotowym(V) na kamień wapienny:

2HNO3 CaCO3 Ca( NO3 ) 2 CO2 H 2O

Azotan sodowy- inaczej zwany saletrą chilijską. Jest to substancja stała, krystaliczna,

higroskopijna, łatwo rozpuszcza się w wodzie. Naturalna saletra chilijska zawiera 15% azotu.

Otrzymuje się ją działając kwasem azotowym na ługi poreakcyjne po absorpcji alkaicznej

tlenków azotu, przy produkcji kwasu azotowego metodą utleniania amoniaku.

Otrzymane azotyny i azotany sodu poddaje się reakcji z kwasem azotowym w

specjalnej wieży,

3NaNO2 2HNO3 3NaNO3 2 NO H 2 O

a następnie powstały azotan sodowy poddaje się krystalizacji i suszeniu.

Mocznik – jest substancją stałą, bezbarwną, krystaliczną dobrze rozpuszczalną w

wodzie. Jest najbardziej skoncentrowanym nawozem azotowym, zawiera około 46% azotu,

który w glebie podlega stopniowym przemianom na związki przyswajalne przez rośliny. Do

nawożenia używa się mocznika granulowanego oraz w roztworach. Rozcieńczonymi

roztworami mocznika natryskuje się zielone części roślin. Mocznik jest także składnikiem

wielu nawozów mieszanych.

-

Do ważniejszych metod otrzymywania mocznika należy:

bezpośrednia synteza amoniaku i dwutlenku węgla w temperaturze 150oC pod

ciśnieniem 10 MPa według reakcji:

CO2 2 NH 3 CO( NH 2 ) 2 H 2 O

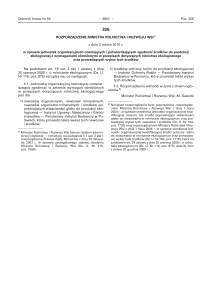

Schemat instalacji ciśnieniowej do produkcji mocznika

CO2

NH4

1

2

3

4

11

powietrze

5

12

9

8

13

powietrze

6

14

7

10

15

mocznik

1, 2, 9- sprężarki

3, 4- chłodnica

5- reaktor wstępny

6- autoklaw ciśnieniowy

7- komora rozprężająca

8- kolumna destylacyjna

10- pompa

11- kolumna oczyszczająca

12- wyparka

13- odbieralni

14- komora

15- suszarka obrotowa.

Doprowadzone z oddziałów syntezy i konwersji, gazy: amoniak i dwutlenek węgla, po

przejściu przez oddzielne sprężarki (1,2) oraz chłodnicę (3,4), wtłacza się włącznie z gazami

poreakcyjnymi (NH3 +CO2) pod ciśnieniem ok. 110at. do reaktora wstępnego (5), a potem do

baterii autoklawów ciśnieniowych (6), gdzie zachodzą dwie reakcje egzotermiczne:

2NH 4 CO2 NH 4 CO NH 2 H 2O

NH 4 O CO NH 2 NH 2 CO NH 2 H 2O

Temperatura wzrasta do 1500C i powstaje mieszanina zawierająca karbaminian amonowy

oraz przez komorę rozprężającą (7) do kolumny destylacyjnej (8). Wraz z ciśnieniem spada

także temp. do ok. 700C, co sprzyja rozkładowi karbaminianu amonowego na NH3 i CO2.

gazy te po przejściu chłodnic i sprężarki (9), powracają pod ciśnieniem roboczym do obiegu.

Natomiast zagęszczony w kolumnie roztwór mocznika, pompa (10) przetłacza do kolumny

oczyszczającej (11), wypełnionej pierścieniami RASCHIGA. Tu przy przedmuchaniu

powietrzem wytrącają się i osadzają drobne zanieczyszczenia, przefiltrowany i zagęszczony w

wyparce (12), roztwór doprowadzony do pożądanego stężenia, wypuszcza się do odbieralnika

(13). Koncentrat poddaje się krystalizacji przez rozpylenie rozpalonym powietrzem w

komorze rozpyłowej(14). Produkt suszy się w suszarce obrotowej (15) i odprowadza do

silosu.

W ostatnich latach podjęto próbę otrzymywania nawozów azotowych metodą

katalitycznej kondensacji mocznika z formaldehydem. Produkt zawiera ok. 38% azotu, z

którego 75% znajduje się w związkach nierozpuszczalnych w wodzie, ale nitryfikujących się

powoli w glebie.

W nawozach azotowych zwykle oznacza się całkowitą zawartość azotu. Pobieranie

próbek i sposoby badania najważniejszych nawozów sztucznych, są ujęte w oficjalnych

przepisach i obowiązujących normach.

NAWOZY FOSFOROWE

Fosfor jest jednym z zasadniczych składników substancji roślinnych. Jego związki są

niezbędne do syntezy białek i węglowodanów, a więc odgrywają ogromną rolę w budowie

organizmów żywych.

Ze względu na metodę produkcji, nawozy fosforowe dzieli się na:

nawozy otrzymywane metodą mokrą (precypitat)

nawozy otrzymywane metodą ogniową, czyli termofosfaty. Zaletą metod

ogniowych jest otrzymywanie nawozów obojętnych lub zasadowych,

zawierających więcej fosforu przyswajalnego przez rośliny.

Termofosfaty dzieli się na II grupy:

I – termofosfaty, których właściwości nawożące należy przypisać zawartym w nim

związkom, np. w tomasynie- fosforanowi cztero-wapniowemu ( 4CaO P2 O5 ) lub

supertomasynie- fosforanowi wapniowo-sodowemu CaNaPO4

II – termofosfaty szkliste, których właściwości nawożące występują wskutek zaniku

struktury apatytowej. Termofosfat magnezowo- krzemianowy lub wapniowo- krzemianowy.

Surowcami do wytwarzania nawozów fosforowych są naturalne fosforany: apatyty i

fosforyty.

Otrzymywanie superfosfatu

Superfosfat- to najważniejszy nawóz, który otrzymuje się przez działanie kwasu

siarkowego na zmielony surowiec fosforowy:

2Ca5 PO4 3 F 7 H 2 SO4 3H 2 O 3CaH 2 PO4 2 H 2 O 7CaSO4 2HF

Ilość i stężenie kwasu siarkowego (H2SO4) zależą od rodzaju przerabianego surowca, temp.

otoczenia oraz sposobu mieszania. Wytwarzanie superfosfatu przebiega w dwóch stadiach:

CaPO4 3 F 5H 2 SO4

5

1

H 2 O 3H 3 PO4 5CaSO4 H 2 O HF

2

2

Siarczan wapniowy wytrąca się jako półhydrat, a następnie ulega przemianie na jednowodny

hydrat. Po przereagowaniu całkowitej ilości kwasu siarkowego, proces przebiega wg

równania:

Ca5 PO4 3 F 7 H 3 PO4 5H 2 O 5CaH 2 PO4 2 H 2 O HF

Stadium to trwa, aż do zakończenia procesu dojrzewania. Kwas siarkowy i fosforowy

wchodzą również w procesy uboczne z innymi minerałami zawartymi w surowcach

fosforowych.

MgCaCO3 H 2 SO4 Mg CaSO4 CO2 H 2 O

MgCaCO3 2H 3 PO4 Mg CaH 2 PO4 CO2 H 2 O

Powstałe produkty są łatwo przyswajalne i dobrze rozpuszczalne, ale ich nadmiar w

superfosfacie jest niewskazany, ponieważ zwiększa jego higroskopijność. Kwas siarkowy

działa również na tlenki glinu i żelaza zawarte w surowcach, a powstałe siarczany są

szkodliwe, ponieważ reagują z H3PO4 tworząc nierozpuszczalne w wodzie i słabo

przyswajalne przez rośliny, fosforany żelaza i glinu.

AlO2 H 2 SO4 Al2 SO4 3 H 2 O

FeO3 H 2 SO4 FeSO4 3 H 2 O

Al2 SO4 3 H 3 PO4 AlPO4 H 2 SO4

FeSO4 3 H 3 PO4 FePO4 H 2 SO4

Spadek przyswajalności superfosfatu nazywa się cofaniem superfosfatu. Powstający

przy rozpadzie apatytu fluorowodór reaguje z krzemionką lub z krzemianami zawartymi w

surowcach fosforowych. Część jego uchodzi z innymi gazami w postaci SiF4, część zostaje w

produkcie w postaci soli kwasu fluorokrzemowego:

HF SiO2 SiF4 H 2O

HF SiF4 H 2 SiF6

Metody otrzymywania superfosfatu

Otrzymywanie superfosfatu obejmuje następujące operacje:

1. Przygotowanie surowców. Suszenie i mielenie fosforytów. Rozcieńczenie kwasu

siarkowego.

2. Mieszanie mączki fosforowej z kwasem, absorpcja gazów.

3. Tężenie superfosfatu w komorze, rozdrabnianie.

4. Dojrzewanie superfosfatu.

5. Wykańczanie.

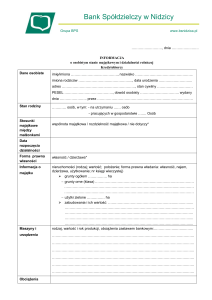

Schemat otrzymywania superfosfatu.

kwas

siarkowy

gazy

mączka

fosforytowa

2

1

4

3

5

6

1.

2.

3.

4.

5.

6.

mieszalnik poziomy

wentylator

przenośnik – dojrzewalnik

krajalnica

przenośnik taśmowy

odbieralnik

Zalety metody ciągłej:

Otrzymanie jednolitego produktu

Zwiększony stopień rozkładu fosforytu w mieszalniku, dzięki czemu skraca się

czas tężenia superfosfatu w komorze.

Otrzymywanie superfosfatu metodą ciągłą

Zmielony surowiec oraz kwas doprowadza się w sposób ciągły do mieszalnika, w

którym jest duże koryto podzielone na II części. W I części następuje mieszanie, a w II

ugniatanie materiału. Wewnątrz koryta znajduje się wał z łopatkami do mieszania i

ugniatania. Mieszanina wyrobiona na gęstą, płynną masę, spada do komory reakcyjnej, której

dno stanowi ruchoma taśma przenośnika. Mieszanina reagując, przesuwa się wzdłuż komory i

tężeje. Na końcu komory znajduje się krajalnica. Surowy superfosfat znajdujący się w

magazynach, ulega tzw. dojrzewaniu. Dojrzewanie trwa od 6- 50 dni i zależy od rodzaju

surowca fosforowego, stopnia jego rozdrobnienia, stężenia użytego kwasu, sposobu

prowadzenia procesu i sposobu magazynowania. Nawóz przechowuje się w temp. 35-400C.

Podczas dojrzewania zmniejsza się w superfosfacie zawartość wolnego kwasu fosforowego,

natomiast wzrasta zawartość P2O5, który jest dobrze przyswajalny przez rośliny. Maleje

również zawartość wody higroskopijnej wiązanej przez krystaliczny fosforan wapniowy.

Proces otrzymywania superfosfatu charakteryzuje:

1. stopień rozkładu fosforytu, równy jest stosunkowi ilości P2O5 przyswajalnego do

ogólnej zawartości P2O5 w superfosfacie

2. wydajność superfosfatu określana jest stosunkiem ilości otrzymanego superfosfatu,

do ilości zużytego fosforytu.

Superfosfat poddaje się następującym oznaczeniom chemicznym:

zawartość przyswajalnych fosforanów w przeliczeniu na P2O5

zawartość fosforanów rozpuszczalnych w wodzie

zawartość wolnych kwasowych w przeliczeniu na P2O5

wytrzymałość mechaniczna granulek

analiza sitowa

Superfosfat podwójny otrzymuje się przez rozkład fosforytów kwasem fosforowym.

Precypitat- jest to tzw. dwufosfat, który otrzymuje się działając H3PO4 na węglan

wapniowy. Początkowo tworzy się diwodorofosforan wapnia, który w środowisku kwaśnym

ulega hydrolizie i tworzy się dwuwodny fosforan dwuwapniowy zwany precypitatem.

Tomasyna i supertomasyna

Tomasyna- jest to jeden z najczęściej stosowanych nawozów. Zawiera 17% P2O5 oraz

48% tlenku wapnia jest nawozem zasadowym.

Supertomasyna- surowcami do jej produkcji są fosforyty lub apatyty, soda i piasek.

Nawóz ten zawiera fosforan wapniowo-sodowy, który tworzy się wg równania:

3Ca5 PO4 3 F 5Na2 CO3 9CaNaPO4 5CaO CaF2 NaF 5CO2

Otrzymywanie supertomasyny

Fosforyty lub apatyty miesza się w mieszalniku z piaskiem i sodą z zachowaniem

odpowiednich stosunków:

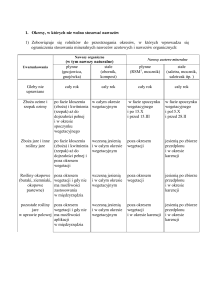

Schemat produkcji supertomasyny

1

1

1

gaz do odpylaczy

2

gaz generatorowy

4

3

5

6

7

supertomasyna

1.

2.

3.

4.

miernik (piasku, apatytu i sody),

mieszalnik,

zbiornik zasilający,

piec obrotowy,

5. chłodnica,

6. łamacz,

7. młyn kulowy.

Fosforyty lub apatyty miesza się w mieszalniku z piaskiem i sodą z zachowaniem

odpowiednich stosunków. Następnie przez zbiornik zasilający, w którym następuje

nawilżanie i granulacja doprowadza się mieszaninę do pieca obrotowego, gdzie w

temp.15000C następuje spiekanie. Jako paliwo stosuje się gaz ziemny generatorowy lub pył

węglowy w przeciwprądzie do mieszanki fosforytowej. Materiał wychodzący z pieca chłodzi

się i miele na łamaczu i młynach kulowych. Gotowy produkt przewozi się do magazynu.

Supertomasyna jest nawozem alkalicznym, nierozpuszczalnym w wodzie, a

rozpuszczalnym w kwasie cytrynowym i jego solach. Miesza się ją również z azotniakiem

tworząc tzw. supertomasynę azotniakową.

Nawozy potasowe

Głównym produktem przerobu soli potasowych jest chlorek potasowy, służący jako

nawóz. Surowcami są: sylwinit, karnalit, sól twarda. Nawozy potasowe wprowadza się do

gleby przed siewem.

Przeróbka sylwinitu

Sylwinit zawiera od 20-30% chlorku potasu i jest on mieszaniną chlorku, sodu i

magnezu. Otrzymywanie KCl z sylwinitu polega na jego przekrystalizowaniu przez

wykorzystanie mniejszej rozpuszczalności NaCl.

Inną metodą przeróbki sylwinitu jest flotacja. Zmielony sylwinit poddaje się flotacji w

nasyconym r-rze NaCl i KCl. Czynnikami flotacyjnymi są alkilosiarczany metali

alkalicznych. Stały chlorek potasu przechodzi do piany. Otrzymany koncentrat zawiera do

98% KCl, a resztę stanowi NaCl.

W przeróbce karnalitu stosuje się III metody:

I metoda- całkowitego rozpuszczania. Polega ona na ługowaniu surowca o tak

dobranym składzie, aby w temp. 1000C przeszły do roztworu chlorki potasu i magnezu.

Gorący ług po oddzieleniu od pozostałości stałej, chłodzi się do temp. 200C. Wydzielający się

w trakcie studzenia KCl, oddziela się, przemywa i suszy. Z ługu wydziela się tzw. sztuczny

karnalit, który przerabia się na chlorek potasowy.

II metoda- częściowego rozpuszczania ługiem tak dobranych składników, aby

rozpuszczał całą ilość MgCl2. Chlorek potasu pozostaje w postaci zawiesiny w ługu. Po

usunięciu szlamu oddziela się chlorek potasowy z ługu.

III metoda- przekrystalizowanie karnalitu.

Przerób soli twardej

Sól twarda składa się z sylwinitu, chlorku sodowego oraz kizerytu MgSO 4 H2O, który

powoduje zwiększoną twardość tego surowca. Proces ługowania soli twardej jest zbliżony do

ługowania sylwinitu.

Przerób surowych soli potasowych składa się z operacji: rozdrabnianie, klarowanie,

chłodzenie, krystalizacja, filtrowanie, przemywanie osadu. Do rozdrabniania stosuje się

młyny młotkowe typu TYTON. Rozdrobniony surowiec ługuje się rozpuszczalnikami w

ślimakowych bębnach obrotowych lub innych aparatach. Klarowanie prowadzi się w

odstojnikach DORRA. Do filtracji stosuje się filtry bębnowe, obrotowe, stołowe oraz

workowe typu KELLY. W wielodziałowych, próżniowych instalacjach zachodzi odparowanie

wody i zagęszczanie ługu. Odparowanie ługu prowadzi się w wyparkach próżniowych.

Suszenie kryształów odbywa się w suszarkach obrotowych.

Nawozy kompleksowe i mieszane

Nawozy wieloskładnikowe dzieli się na grupy:

Mieszaniny nawozów sporządzone mechanicznie, np. mieszanina superfosfatu z

siarczanem amonowym lub supertomasyny z azotniakiem.

Nawozy wieloskładnikowe otrzymywane w wyniku reakcji chemicznych, np.:

fosforany amonowe NH4H2PO4 i (NH4)2HPO4, superfosfat amonizowany z

dodatkiem azotanu amonowego.

Nawozy otrzymywane przez rozkład apatytu kwasem azotowym (np. nitrofoska),

zwane kompleksowymi.

Mieszaniny nawozowe zawierające dwa składniki pokarmowe np. azot + potas, azot +

fosfor, nazywają się mieszankami podwójnymi. Należą do nich:

saletrzak (NH4SO3 + CaCO3)

fosforan amonowy, tomasyna lub supertomasyna azotniakowa, fosfazot (mocznik

+ superfosfat), nitrofos (NH4NO3 + mielone fosforyty)

saletra potasowo- wapniowa.

Mieszanki zawierające trzy składniki, np.: azot + potas + fosfor, zwane mieszankami

potrójnymi lub nawozami pełnymi. Sporządzanie nawozów pełnych tj. zawierających azot,

fosfor i potas, odbywa się przez reakcję chemiczną. Przykładem jest nitrofoska, wytwarzana

w kilku odmianach i zawierająca 17,5% azotu, 13% P2O5 i 22% K2O.

Podstawowym składnikiem nitrofoski jest azotan amonowy, stapiany z solą potasową

(KCl) oraz fosforanem amonowym. Powstały nawóz zawiera azotan potasowy, chlorek

amonowy i fosforan amonowy. Stosowanie nawozów wieloskładnikowych jest korzystne dla

rolników, ponieważ zmniejsza koszt robocizny. Na podstawie bogatych materiałów naukowo

doświadczalnych, można podać, że pełne nawożenie każdego hektara ziemi przeznaczonej

pod uprawę zboża lub ziemniaków wynosi średnio: 40kg azotu, P2O5 – 60kg i 80kg K2O. Pod

uprawę buraków 70kg azotu, 90kg K2O. Obliczono i sprawdzono praktycznie, że przy takim

nawożeniu obszary zajęte pod uprawę roślin mogłyby zaopatrzyć i wyżywić 7 miliardów

ludności.