RZECZPOSPOLITA

POLSKA

(12)

(96)

TŁUMACZENIE PATENTU EUROPEJSKIEGO

Data i numer zgłoszenia patentu europejskiego:

09.09.2005 05782895.6

(97)

Urząd Patentowy

Rzeczypospolitej

Polskiej

(19)

PL

(11)

PL/EP 1809151

(13)

T3

(51) Int. Cl.

A47J31/54

F24H1/10

(2006.01)

(2006.01)

O udzieleniu patentu europejskiego ogłoszono:

10.09.2008 Europejski Biuletyn Patentowy 2008/37

EP 1809151 B1

(54) Tytuł wynalazku:

Urządzenie podgrzewające płyn i sposób podgrzewania płynu

(30) Pierwszeństwo:

EP20040021674

13.09.2004

(43) Zgłoszenie ogłoszono:

25.07.2007 Europejski Biuletyn Patentowy 2007/30

(45) O złożeniu tłumaczenia patentu ogłoszono:

30.04.2009 Wiadomości Urzędu Patentowego 04/2009

(73) Uprawniony z patentu:

PL/EP 1809151

T3

Nestec S.A., Vevey, CH

(72) Twórca (y) wynalazku:

BOUSSEMART Christophe, Lugrin, FR

PULZER Jean-Bernard, Saint-Sulpice, CH

(74) Pełnomocnik:

Przedsiębiorstwo Rzeczników Patentowych Patpol Sp. z o.o.

rzecz. pat. Karcz Katarzyna

02-770 Warszawa 130

skr. poczt. 37

Uwaga:

W ciągu dziewięciu miesięcy od publikacji informacji o udzieleniu patentu europejskiego, każda osoba może wnieść do Europejskiego Urzędu Patentowego sprzeciw

dotyczący udzielonego patentu europejskiego. Sprzeciw wnosi się w formie uzasadnionego na piśmie oświadczenia. Uważa się go za wniesiony dopiero z chwilą

wniesienia opłaty za sprzeciw (Art. 99 (1) Konwencji o udzielaniu patentów europejskich).

EP 1 809 151

Opis

Przedstawiany wynalazek dotyczy urządzenia podgrzewającego płyn przeznaczonego do

wyposażania maszyny produkującej gorące napoje.

Przedstawiany wynalazek dotyczy również sposobu szybkiego i dokładnego podgrzewania

płynu.

Znane jest już z patentu EP 1 380 243 urządzenie podgrzewające przeznaczone w

szczególności do wyposażania maszyn do kawy. To urządzenie podgrzewające zawiera metalową

rurkę, w której może przepływać podgrzewany płyn począwszy od kanału wlotowego ku kanałowi

wylotowemu. Przestrzeń wewnętrzna rurki jest pokryta na kilku odcinkach swojej długości licznymi

zespołami oporników elektrycznych ułożonych szeregowo. Wkładka cylindryczna rozciąga się w rurce,

aby tworzyła, razem z wewnętrzną ścianą rurki, spiralny kanał do przepływu płynu i w taki sposób

sprzyjać turbulentnemu przepływowi i szybkiemu przesyłowi energii w rurce do płynu. Ponadto

powyżej kanału wlotowego umiejscowiony jest przepływomierz. Urządzenie zawiera oprócz tego liczne

czujniki temperatury rozmieszczone na rurce na wlocie i wylocie każdego zespołu oporników

elektrycznych. Zasada dostarczania energii grzewczej do płynu opiera się tutaj na modulacji mocy

elektrycznej wywołanej przez oporniki, które mogą być przełączane niezależnie jedne względem

drugich lub szeregowo, w zależności od temperatury wody na wlocie do kanału.

Pomimo tego, że urządzenie daje satysfakcjonujące rezultaty pod względem szybkości

podgrzewania, to jednak urządzenie to zajmuje względnie dużo miejsca, ponieważ objętość

podgrzewanej wody wpływa na wysokość rurki i jest kosztowne, ponieważ wymaga wytłoczenia

oporników w postaci grubych warstewek na powierzchni rurki (zwanych powszechnie jako „trick

films”).

Ponadto, precyzja regulacji temperatury płynu jest ograniczona tym, że nie dochodzi do

bezpośredniego kontaktu płynu z czujnikami, które są umieszczone na zewnątrz rurki. Prędkość

odpowiedzi na różnice temperatur, wywołana bezwładnością podgrzewanego płynu również jest

wolniejsza, co szkodzi precyzji regulacji temperatury. Zaznacza się również, że bliskość czujników

temperatury i zestawów oporników powoduje ryzyko wpływu na pomiar w sposób niekontrolowany, z

powodu przewodności termicznej wytwarzanej poprzez ścianę rurki.

W dziedzinie maszyn do kawy zużycie wody podgrzewanej do robienia kawy jest relatywnie

niskie, zazwyczaj rzędu kilkudziesięciu ml/min. Natomiast przepływomierze dostępne na rynku są

mało precyzyjne do pomiaru zużycia mniejszego niż 200ml/min. Niepewność pomiaru zużycia w tym

zastosowaniu powoduje więc dodatkowy problem do precyzyjnego wyliczenia energii dostarczanej do

osiągnięcia zadanej temperatury na wylocie z urządzenia. W patencie EP 1 380 243, niedokładności

spowodowane przepływomierzem nie są więc korygowane zanim płyn nie opuści urządzenia

podgrzewającego, ponieważ tylko temperatura wlotowa jest brana pod uwagę przy wyliczaniu ilości

energii dostarczanej do urządzenia.

Poza tym, dokument ten nie wspomina o praktycznych wykonaniach pozwalających na

zamontowanie czujników temperatury na powierzchni rurki, przy czym takie zamontowanie wydaje się

wątpliwe z powodu technologii zastosowanej do wykonania zestawów oporników.

2

Patent US 6 246 831 odnosi się do systemu kontroli podgrzewania płynu, do podgrzewania na

użytek domowy lub indywidualnej cysterny zawierającej liczne komory grzewcze zawierające ciąg

elektrycznych elementów grzewczych. Regulacja temperatury opiera się na czujnikach temperatury w

każdej komorze i na wyznaczaniu odchylenia pomiędzy temperaturą zadaną a sumą temperatur

pomierzonych w każdej komorze. Następnie sterowanie odpowiada niezwłocznie na zmiany

temperatury i modyfikuje obliczenia mocy działając na modulację mocy. Taka sposób jednakże nie

prowadzi zliczeń natychmiastowych zmian ilości rzeczywistej płynu przepływającego przez

urządzenie; przy czym ta ilość opiera się na metodzie obliczeń pośrednich. Tak więc nagłe zmiany

warunków operacyjnych mogą spowodować nieskuteczność tych obliczeń, co powoduje, że system

jest przystosowany głownie do warunków stałego przepływu lecz jest nieprzystosowany do produkcji

gorącej wody w maszynie do kawy rejestrującej nagłe zmiany zużycia.

Tak więc przedstawiany wynalazek ma na celu usunięcie wyżej wspomnianych niedogodności,

tak jak i jeszcze innych, dostarczając urządzenie podgrzewające płyn stosujące środki proste, zwarte i

mało kosztowne.

Przedstawiany wynalazek ma również na celu dostarczyć takie urządzenie podgrzewające,

które pozwala na natychmiastowe podgrzanie płynu do danej wylotowej temperatury, zawartej

pomiędzy temperaturą wlotową i 100oC, z wstępnym podgrzaniem zredukowanego systemu

grzewczego i bez magazynowania wcześniejszej ukrytej energii termicznej, pozwala też na

polepszenie precyzji dotyczącej temperatury wylotowej płynu, jak i dostarczenie energii koniecznej i

wystarczającej do podgrzania płynu do wspomnianej zadanej temperatury.

W ten sposób, przedstawiany wynalazek dotyczy urządzenia podgrzewającego płyn w płyn

gorący lub w parę, szczególnie do zastosowań użytku domowego i bardziej szczegółowo do

wykonania gorących napojów, zawierającego korpus wyposażony w kanał do przepływu płynu, przy

czym wspomniany kanał ma wlot płynu i wylot płynu i jest połączony z przynajmniej jednym

elektrycznym korpusem grzewczym, którego zasilanie jest sterowane środkami przełączającymi

przyłączonymi do środków sterujących; przy czym wspomniany kanał zawiera przynajmniej pierwszy i

drugi odcinek kanału połączone pomiędzy sobą trzecim odcinkiem kanału tworząc przewód łączący;

przy czym wspomniany przynajmniej pierwszy i drugi odcinek kanału są połączone każdy z

przynajmniej jednym korpusem grzewczym. Przewód łączący jest połączony z czujnikiem temperatury

pośredniej przyłączonym do wspomnianych środków sterujących; przy czym wspomniany czujnik

temperatury pośredniej jest zamontowany w celu bezpośredniego lub pośredniego kontaktowania się

z płynem przepływającym we wspomnianym przewodzie, aby zmierzyć temperaturę płynu. Urządzenie

charakteryzuje się tym, że zawiera przepływomierz, który mierzy ilość płynu przepływającego we

wspomnianym kanale i tym, że środki sterujące i przełączające są rozmieszczone, aby sterować

korpusem grzewczym wspomnianego przynajmniej drugiego odcinka kanału, w zależności od ilości

energii zużytej do dostarczenia do wspomnianego drugiego odcinka kanału, aby doprowadzić średnią

temperaturę pomierzoną przez wspomniany czujnik temperatury pośredniej aż do zadanej

temperatury; przy czym wspomniana ilość energii jest obliczana poprzez środek sterujący, w

zależności od ilości płynu pomierzonej przepływomierzem, pomierzonej temperatury pośredniej i

zadanej temperatury na wylocie z urządzenia, przy czym taka ilość energii jest dostarczana do

3

wspomnianego korpusu grzewczego wspomnianego co najmniej drugiego odcinka kanału poprzez

środki sterujące i przełączające w określonych odstępach czasu.

Według preferencyjnego sposobu wykonania, określone odstępy czasu są krótsze niż 500

milisekund. Zaznacza się przy okazji, że podczas, gdy stosowany jest przepływomierz impulsowy,

odstęp czasu będzie dostosowany do częstotliwości impulsów przepływomierza impulsowego.

Wynalazek oferuje zatem większą precyzję regulacji temperatury, a więc lepsze użycie zużytej

energii, faktycznie tak, że z jednej strony mierzy się temperaturę podgrzewanego płynu w sposób

bezpośredni i z drugiej strony, że obliczona i dostarczona energia grzewcza uwzględniają

natychmiastowe wahania zużycia.

Według korzystnych cech, urządzenie według wynalazku zawiera ponadto czujnik temperatury

wlotowej płynu umieszczony do bezpośredniego lub pośredniego kontaktowania się z płynem na

wlocie urządzenia, aby mierzyć temperaturę płynu, oraz przepływomierz umieszczony na przykład

powyżej wlotu do pierwszej komory. Środki regulujące są również przewidziane w celu obliczania

współczynnika korekcyjnego mocy przydzielanej korpusowi grzewczemu wspomnianego drugiego

odcinka kanału, w zależności od pomierzonej temperatury wlotowej i pomierzonej temperatury

pośredniej, zużycia pomierzonego przepływomierzem i bilansu energii.

W najkorzystniejszy sposób, środki sterujące i przełączające są również umieszczone w celu

sterowania korpusem grzewczym wspomnianego pierwszego odcinka kanału, w zależności od

teoretycznej ilości energii zużytej do dostarczenia do wspomnianego pierwszego odcinka kanału, aby

doprowadzić ilość płynu od temperatury wlotowej pomierzonej czujnikiem wlotowym aż do zadanej

temperatury pośredniej.

W praktyce, w celu dostarczenia odpowiedniej teoretycznej ilości energii do korpusu

grzewczego pierwszego odcinka kanału, mierzy się temperaturę podgrzewanego płynu na wlocie do

urządzenia, za pomocą czujnika w bezpośrednim lub pośrednim kontakcie z mierzonym płynem, i

określa się ilość energii dostarczanej, w zależności od ilości podgrzewanego płynu (określonej

przepływomierzem), aby osiągnąć zadaną temperaturę pośrednią według wzoru E= Ilość

podgrzewanego płynu x (zadana T pośrednia - pomierzona T wejściowa) x Pojemność cieplna płynu.

W celu dostarczenia odpowiedniej teoretycznej ilości energii do korpusu grzewczego drugiego

odcinka kanału, oblicza się ilość energii według wzoru E= Ilość podgrzewanego płynu pomierzona

przepływomierzem x (Zadana temperatura wylotowa - Pomierzona temperatura pośrednia) x

Pojemność cieplna płynu.

Jednakże, aby wziąć pod uwagę ewentualne błędy i niedokładności takie jak przy pomiarze

zużycia, jak tolerancje mocy oporników, napięcie sieci lub inne, zaleca się zastosowanie

współczynnika korekcyjnego obliczanego według wzoru:

k=(pomierzona T pośrednia - Pomierzona T wlotowa)/(zadana T pośrednia - Pomierzona T

wlotowa).

Współczynnik korekcyjny stosuje się następnie poprzez środki sterujące, aby dostosować

wartość ilości energii koniecznej do podgrzania płynu w drugiej komorze, aby otrzymać temperaturę

najbliższą pożądanej temperaturze na wylocie z bloku grzewczego.

4

W ten sposób obliczone wyliczenia skorygowanych bilansów energetycznych i dostarczania

ilości energii dla korpusów grzewczych, są stosowane w krótkich odstępach i powtarzane, aby wziąć

pod uwagę wahania zużycia zarejestrowane przepływomierzem.

Najkorzystniej, obliczenia powstają w regularnych odstępach około 30 ms. W ten sposób

określona tymi wyliczeniami ilość energii grzewczej jest więc dostarczana przy każdym impulsie

przepływomierza (dla przepływomierza działającego w trybie impulsowym) czyli typowo co około 10 do

100ms, najkorzystniej co 10 do 30 ms. Tak więc dawana jest szybka odpowiedź grzania na nagłe

wahania zużycia.

Budowa urządzenia z przedstawianego wynalazku pozwala więc korzystnie szczegółowo

określić różnicę pomiędzy zadaną temperaturą pośrednią i pomierzoną temperaturą pośrednią i co za

tym idzie obliczyć współczynnik korekcyjny do szczegółowego określenia ilości energii dostarczanej

płynowi w odcinku lub kolejnych odcinkach kanału, aby doprowadzić płyn od pomierzonej temperatury

pośredniej do zadanej temperatury wylotowej.

Urządzenie według wynalazku pozwala w ten sposób skompensować błędy i skorygować

niedokładności i tolerancje pochodzące z elementów pomiaru, powstałe przy produkcji energii

grzewczej, w szczególności błędy pomiaru przepływomierzem, tolerancje mocy oporników, naprężenie

sieci i inne.

Aby skorygować te błędy na drugim odcinku kanału; w szczególności tolerancje mocy

oporników, naprężenie sieci i inne niedokładności, można więc pomierzyć temperaturę wylotową i

według takich samych obliczeń bilansu energii obliczyć nowy współczynnik korekcyjny, stosowany do

tego drugiego odcinka kanału. Ten drugi współczynnik korekcyjny zostanie zastosowany do ilości

energii stosowanej do kolejnego obliczenia.

Aby zrównoważyć również fluktuacje napięcia sieci w odniesieniu do wartości nominalnej,

urządzenie regularnie mierzy napięcie i/lub natężenie w sieci i oblicza reprezentatywny współczynnik

korekcyjny wahania napięcia i/lub natężenia i dodaje ten współczynnik korekcyjny do obliczeń ilości

energii dostarczanej do korpusów grzewczych, w celu dostosowania czasu włączania oporników w

zależności od tych wahań.

Według

najkorzystniejszego

sposobu

realizacji

wynalazku,

odcinki

kanału

połączone

odpowiednio z przynajmniej jednym korpusem grzewczym tworzą każdy komory połączone pomiędzy

sobą przewodem łączącym, który posiada odcinek poniżej odcinków komór, przy czym jeden lub kilka

korpusów grzewczych są zanurzone w każdej z komór.

Zgodnie z korzystnymi cechami charakterystycznymi, każdy korpus grzewczy zawiera

przynajmniej jeden opornik, przy czym każdy opornik każdego korpusu grzewczego jest przełączany

niezależnie. W ten sposób, dopasowanie temperatur może być wykonane szybciej i z większą

precyzją temperatury wylotowej. Unika się również problemów związanych z nagłymi skokami lub

spadkami napięcia (efekt „migotania”).

Zgodnie z pierwszym sposobem wykonania, liczba korpusów grzewczych wynosi dwa, przy

czym każdy z korpusów grzewczych umieszczony jest w oddzielnej komorze i każdy zawiera po dwa

oporniki, przy czym każdy opornik dwóch korpusów grzewczych jest zamontowany do przełączania

środkami przełączającymi niezależnie jeden od drugiego.

5

Zgodnie z drugim sposobem wykonania, liczba korpusów grzewczych wynosi cztery, przy czym

każdy z korpusów grzewczych jest umieszczony w oddzielnej komorze i każdy zawiera opornik, przy

czym każdy opornik jest zamontowany w celu niezależnego przełączania przez środki przełączające.

W tym sposobie wykonania czujnik temperatury pośredniej jest położony poniżej komory połączonej z

wlotem płynu i powyżej komory połączonej z wylotem płynu.

Budowa urządzenia według wynalazku pozwala więc na zastosowanie korpusów grzewczych w

formie nabojów grzewczych, które są dostępne w handlu i szczególnie ekonomiczne w porównaniu z

zespołem oporników z wcześniejszego stanu techniki.

Zastosowanie licznych nabojów tego typu, o nominalnej mocy poniżej 450W, najkorzystniej

równej lub niższej niż 400W, pod napięciem 230V pozwala korzystnie, poprzez kolejne

nierównoczesne przełączanie różnych nabojów umieszczonych w kanale, w pewnej częstotliwości,

najkorzystniej rzędu 10 ms, rozdzielić ładunek elektryczny sieci i w ten sposób ograniczyć ryzyko

nagłych skoków napięcia powodujących zjawisko migotania. Ponadto, zastosowanie tego typu

nabojów grzewczych pozwala wykonać urządzenie o niskiej bezwładności termicznej, co daje

możliwość kolejnego dostarczania w niedługich odstępach czasu płynów o różnych wylotowych

temperaturach, przykładowo określonych w zależności od rodzaju przygotowywanego napoju. W

szczególności, urządzenie wynalazku może służyć do zoptymalizowania zmiennych temperatur płynu

w maszynie do przygotowywania gorących napojów, jak jest to opisane w amerykańskim

rozpatrywanym zgłoszeniu patentowym Nr 10/983,671 złożonym 9 listopada 2004 zatytułowanym

„Metoda i urządzenie do zoptymalizowania zmiennych temperatur płynu”. Cała treść tego zgłoszenia

jest tu włączona przez odniesienie.

Wynalazek odnosi się również do sposobu szybkiego i precyzyjnego podgrzewania płynu,

zwłaszcza do zastosowań gospodarstwa domowego i bardziej szczegółowo do przygotowywania kawy

lub innych gorących napojów. Sposób stosuje urządzenie podgrzewające zawierające korpus

wyposażony w kanał do przepływu płynu, w przynajmniej jeden pierwszy korpus grzewczy połączony z

pierwszym odcinkiem kanału, w przynajmniej jeden drugi korpus grzewczy połączony z drugim

odcinkiem kanału. W sposobie według wynalazku:

a) Ilość podgrzewanego płynu jest mierzona przepływomierzem,

b) temperatura pośrednia jest mierzona czujnikiem temperatury pośredniej położonym w

bezpośrednim lub pośrednim kontakcie z płynem pomiędzy pierwszym i drugim korpusem

grzewczym,

c) teoretyczna ilość energii dostarczanej przez drugi korpus grzewczy jest obliczana poprzez środek

sterujący w zależności od pomierzonej ilości podgrzewanego płynu, pomierzonej temperatury

pośredniej, zadanej temperatury na wylocie z urządzenia i pojemności cieplnej płynu,

d) ta ilość obliczonej energii jest stosowana poprzez środek przełączający do drugich korpusów

grzewczych, poprzez selektywne przełączanie korpusów grzewczych, aby doprowadzić płyn do

danej (lub jak najbardziej do niej zbliżonej) wymaganej temperatury na wylocie z urządzenia,

e) co najmniej kilka z etapów od a) do d) jest powtarzanych przez środek sterujący w określonych

odstępach czasu.

6

Zgodnie z preferencyjnym przykładu wykonania sposobu według wynalazku, przynajmniej kilka

z etapów od a) do d) jest powtarzanych w odstępach czasu krótszych niż 500 milisekund. Odstępy

czasu będą dostosowane do ilości energii dostarczanej do etapu d) w częstotliwości impulsów

przepływomierza impulsowego, lub przynajmniej do częstotliwości określonej rzędu kilkudziesięciu

milisekund dla innych typów przepływomierzy.

Taki sposób pozwala osiągnąć precyzję zbliżoną do pożądanej temperatury wylotowej płynu, w

szczególności dzięki rzeczywistemu pomiarowi temperatur płynu (i nie tych korpusu grzewczego jak

we wcześniejszym stanie techniki) i poprzez określenie ilości dostarczanej energii, co uwzględnia

rzeczywiste wahania zużycia płynu w urządzeniu.

Według preferencyjnego przykładu wykonania sposobu według wynalazku, ilości energii

dostarczonej za jednym razem pierwszemu i drugiemu korpusowi grzewczemu są obliczane w

zależności od wahań pomierzonej temperatury i pomiaru przepływomierzem.

Sposób obejmuje więc następujące etapy:

f)

temperatura płynu na wlocie do urządzenia jest mierzona czujnikiem temperatury wlotowej płynu

położonym w bezpośrednim lub pośrednim kontakcie z płynem,

g) ilość podgrzewanego płynu jest mierzona przepływomierzem,

h) teoretyczna ilość energii dostarczanej przez pierwszy korpus grzewczy jest obliczana poprzez

środek sterujący w zależności od pomierzonej ilości płynu, temperatury pomierzonej na wlocie do

urządzenia, danej temperatury pośredniej i pojemności cieplnej płynu,

i)

temperatura pośrednia jest mierzona czujnikiem temperatury pośredniej położonym w

bezpośrednim lub pośrednim kontakcie z płynem pomiędzy pierwszym a drugim korpusem

grzewczym,

j)

teoretyczna ilość energii dostarczanej przez drugi korpus grzewczy jest obliczana poprzez środek

sterujący, w zależności od pomierzonej ilości podgrzewanego płynu, pomierzonej temperatury

pośredniej, danej temperatury na wylocie z urządzenia i pojemności cieplnej płynu,

k) te ilości obliczonej energii są stosowane poprzez środek przełączający, odpowiednio, do

pierwszego i drugiego korpusu grzewczego, poprzez selektywne przełączanie korpusów

grzewczych, aby doprowadzić płyn do danej (lub jak najbardziej do niej zbliżonej) wymaganej

temperatury na wylocie z urządzenia,

l)

co najmniej kilka z etapów od f) do k) jest powtarzanych przez środek sterujący w określonych

odstępach czasu.

Zgodnie z preferencyjnym przykładem wykonania, sposób według wynalazku uwzględnia błędy i

ogólne niedokładności mogące pochodzić z różnych części składowych urządzenia (na przykład

przepływomierza, oporników, etc.) lub z napięcia sieci w sposób uaktualniający ilość dostarczanej

energii, zwłaszcza do drugiego korpusu grzewczego i w ten sposób otrzymując ulepszoną precyzję

podgrzewania. W tym celu, oblicza się współczynnik korekcyjny według wzoru:

k=(pomierzona

temperatura

pośrednia

-

Pomierzona

temperatura

wlotowa)/(zadana

temperatura pośrednia - Pomierzona temperatura wlotowa) i

ten współczynnik korekcyjny stosuje się do obliczenia ilości energii dostarczanej poprzez drugi

korpus grzewczy.

7

Wiadomo, że sposób według wynalazku jest stosowany pętlowo, w bliskich odstępach czasu

(rzędu kilku milisekund, na przykład, co 30 ms dla obliczeń i co 10 ms dla dostarczania energii

korpusom grzewczym) podczas przepływu płynu przez urządzenie podgrzewające; w szczególności

przez środki regulujące takie jak mikrokontroler lub inne odpowiadające elektroniczne środki

regulujące.

Zgodnie z jednym aspektem wynalazku, temperatura płynu jest mierzona czujnikami, będącymi

w bezpośrednim lub pośrednim kontakcie z płynem. Kontakt „bezpośredni” rozumie się jako pomiar z

zastosowaniem czujnika zanurzonego w płynie. Może chodzić na przykład o sondę NTC

zabezpieczoną szkłem lub ceramiką. Kontakt „pośredni” rozumie się jako pomiar z zastosowaniem

czujnika (takiego jak cienka sonda NTC) unieruchomionego na przykład poprzez przylepienie do

suchego boku przewodu nie-grzewczego w, lub naprzeciw którego przepływa płyn. W obu wypadkach,

płyn oddziela czujnik w odniesieniu do korpusu grzewczego dokładnie mówiąc w sposób taki, że

temperatura pomierzona jest temperaturą płynu i to temperaturą, na którą nie miało wpływu

przewodzenie korpusu grzewczego poprzez powierzchnię przewodzącą termicznie.

Jeden z przykładów wykonania sposobu dotyczy urządzenia podgrzewającego, które ponadto

zawiera zawór sterowany elektrycznie przyłączony do wspomnianego przewodu pomiędzy wylotem

płynu i wspomnianym urządzeniem odbiorczym, i który jest sterowany wspomnianymi środkami

sterującymi, natomiast wspomniane środki sterujące są przyłączone, aby sterowały zaworem

sterowanym elektrycznie w sposób kierujący płynem pochodzącym z wylotu płynu ku pojemnikowi

drenującemu lub obwodowi recyrkulacyjnemu, gdy temperatura pomierzona wspomnianym czujnikiem

nie osiągnęła jeszcze zadanej temperatury, i ku urządzeniu odbiorczemu podczas, gdy temperatura

pomierzona osiągnęła zadaną temperaturę.

Zadana temperatura może być temperaturą pośrednią teoretyczną urządzenia, gdy

wspomniany czujnik temperatury jest umieszczony w taki sposób, że mierzy temperaturę pośrednią

we wspomnianym kanale. W pierwszym wariancie, zadana temperatura jest pożądaną temperaturą

wylotową, podczas gdy czujnik temperatury jest umieszczony na wylocie z kanału w taki sposób, że

mierzy temperaturę płynu na wylocie z urządzenia.

Dzięki tym cechom charakterystycznym, zapewnia się, że płyn przeznaczony dla urządzenia

odbiorczego, zwykle jednostki do ekstrakcji substancji, na przykład z kawy, lub dyszy wylotowej dla

pary, zawsze dociera do urządzenia w temperaturze wystarczającej, nawet, gdy urządzenie jest

używane pierwszy raz podczas dziennej pracy. Biorąc pod uwagę niską bezwładność termiczną

urządzenia, okres odgałęziania w pojemniku drenującym jest na ogół rzędu tylko kilku sekund

(Zazwyczaj, 3-6 sekund). Takie ułożenie pozwala więc szybko przygotować napoje o stałej jakości

niezależnie od ewentualnych wahań na poziomie urządzenia grzewczego.

Inne cechy charakterystyczne i zalety przedstawianego wynalazku staną się bardziej jasne w

szczegółowym opisie, który przedstawi szczególne sposoby wykonania urządzenia podgrzewającego

według wynalazku, podane jako nie ograniczające przykłady, w połączeniu z załączonymi rysunkami,

na których:

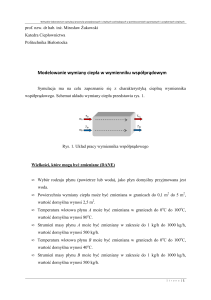

- figura 1 jest widokiem w perspektywie części urządzenia podgrzewającego płyn zgodnie z

pierwszym sposobem wykonania wynalazku;

8

- figura 2 jest schematycznym widokiem maszyny do kawy zawierającej urządzenie

podgrzewające z figury 1, przy czym urządzenie podgrzewające jest przedstawione w przekroju;

- figura 3 jest widokiem w perspektywie urządzenia podgrzewającego płyn zgodnie z drugim

sposobem wykonania wynalazku;

- figura 4 jest schematycznym widokiem maszyny do kawy zawierającej urządzenie

podgrzewające z figury 3, przy czym urządzenie podgrzewające jest przedstawione w przekroju i

- figura 5 jest widokiem podobnym do tego z figury 4 ilustrującym inny aspekt wynalazku.

Odnosząc się do figur 1 i 2, widzimy zilustrowane tytułem przykładu urządzenie podgrzewające

płyn zgodnie z pierwszym sposobem wykonania, oznaczone ogólnym odnośnikiem numerycznym 1,

zintegrowane w maszynie do kawy 2 (figura 2), które może zarówno być przeznaczone do użytku

domowego jak przemysłowego. Zaznacza się, że rodzaj podgrzewanego płynu w urządzeniu

podgrzewającym nie jest krytyczny i że można zastosować jakikolwiek płyn, na przykład wodę, mleko,

napój czekoladowy etc.. Przy użyciu zilustrowanego urządzenia podgrzewającego, podgrzewanym

płynem jest woda. Maszyna do kawy 2 zilustrowana na figurze 2 zawiera zbiornik zimnej wody 4

połączony przewodem 6 z pompką 8, która zasila urządzenie podgrzewające 1 wodą poprzez wlot

płynu 10. Woda przepływa przez kanał 12 przewidziany w korpusie 13 urządzenia podgrzewającego

1. Kanał 12 jest przyłączony do korpusów grzewczych 14a, 14b, 14c, 14d, których elektryczne

zasilanie jest sterowane środkami przełączającymi 16 przyłączonymi do środków sterujących 18.

Korpusy grzewcze są w ten sposób zanurzone w podgrzewanym płynie i bezpośrednio się z nim

kontaktują. Woda wylatuje z urządzenia podgrzewającego poprzez wylot płynu 20 następnie

przepływając przez przewód 22, aby dotrzeć przez przewód 24 na nabój 26 zawierający substancję

przeznaczoną do utworzenia napoju takiego jak kawa, począwszy od kawy palonej i mielonej lub kawy

rozpuszczalnej, przez herbatę, czekoladę lub inne gorące napoje. Nabój 26 jest, na przykład, nabojem

zamkniętym, który otwiera się pod ciśnieniem płynu zgodnie z tym, co jest opisane w patencie

europejskim Nr 512 468. Następnie kawa płynie do filiżanki 28. Maszyna pozwala również

wyprodukować parę poprzez przewód 30 przyłączony do przewodu 22. Na figurze 1, kierunek

przepływu wody przez urządzenie podgrzewające jest zaznaczony strzałkami A i B.

W urządzeniu podgrzewającym 1 zgodnie z pierwszym sposobem wykonania wynalazku, kanał

12 zawiera cztery odcinki kanału 12a, 12b, 12c i 12d, połączone kolejno pomiędzy sobą trzema

przewodami łączącymi 32ab, 32bc i 32cd. Odcinki kanału 12a, 12b, 12c i 12d określają każdy jedną

komorę, która przyjmuje korpus grzewczy 14a, 14b, 14c i 14d. Przy okazji zaznacza się, że przewody

łączące 32ab, 32bc i 32cd prezentują odcinki poprzeczne poniżej odcinków komór 12a, 12b, 12c i

12d. Komory 12a, 12b, 12c i 12d są położone równolegle do siebie i obok siebie w bloku 13a, który

zawiera korpus 13. Komory 12a, 12b, 12c i 12d wszystkie mające ujście na pierwszym boku bloku 13a

na pierwszym ze swoich zakończeń, przez które korpusy grzewcze 14a, 14b, 14c i 14d są

wprowadzane do komór 12a, 12b, 12c i 12d. Drugie zakończenia komór 12a, 12b, 12c i 12d mają

ujście na drugim boku bloku 13a przeciwnym do pierwszego, oraz komory 12a, 12b, 12c i 12d są

połączone pomiędzy sobą na jednym ze swoich zakończeń trzema przewodami łączącymi 32ab, 32bc

i 32cd. Komora 12a jest przyłączona z jednej strony do wlotu płynu 10 przewodem 36 poprzez swoje

zakończenie położone na drugim boku bloku 13a i z drugiej strony z komorą 12b przewodem

9

łączącym 32ab poprzez swoje zakończenie położone na pierwszym boku bloku 13a. Komora 12b jest

przyłączona do komory 12c przewodem łączącym 32bc poprzez swoje zakończenie położone na

drugim boku bloku 13a. Komora 12c jest przyłączona do komory 12d przewodem łączącym 32cd

poprzez swoje zakończenie położone na pierwszym boku bloku 13a i komora 12d jest przyłączona do

wylotu płynu 20 przewodem 38 poprzez swoje zakończenie położone na drugim boku bloku 13a.

Zaznacza się, że każdy korpus grzewczy 14a, 14b, 14c i 14d rozciąga się mniej więcej na całej

długości komory, do której jest przyłączony i posiada kształt mniej więcej odpowiadający kształtowi

komory, do której jest przyłączony. Zgodnie z korzystnym wariantem (nie przedstawionym),

zewnętrzna powierzchnia korpusów grzewczych i/lub wewnętrznej ściany komory, z którą jest

połączona posiada spiralne rowkowanie, pozwalające wydłużyć trasę płynu, podczas której jest on w

kontakcie z korpusami grzewczymi, oraz prędkość płynu; tak więc zwiększyć współczynnik wymiany

ciepła; bez zwiększania w tym celu wymiarów zewnętrznych urządzenia podgrzewającego.

Urządzenie podgrzewające 1 zawiera ponadto czujnik temperatury 40 położony w przewodzie

36 łączącym wlot płynu z wlotem do komory 12a. Czujnik 40 ten jest zamontowany w celu

bezpośredniego kontaktowania się z podgrzewanym płynem i w celu mierzenia temperatury

podgrzewanego płynu na wlocie do urządzenia podgrzewającego, to znaczy zanim wejdzie on w

kontakt z jednym z korpusów grzewczych urządzenia 1. Przepływomierz 42 jest również przewidziany

w przewodzie 36, tyle, że powyżej komory 12a.

Jak widać na figurze 2, korpus 13 zawiera ponadto dwie przykrywy 44, 46, które rozciągają się

odpowiednio na pierwszym i drugim boku bloku13a i zakrywają dwa zakończenia każdej z komór 12a,

12b, 12c i 12d. Pokrywa 44, która znajduje się na pierwszym boku bloku 13a trzyma korpusy

grzewcze 14a, 14b, 14c i 14d, podczas gdy pokrywa 46, która znajduje się na drugim boku bloku 13a

trzyma czujnik temperatury pośredniej 48. Czujnik temperatury pośredniej 48 jest połączony z

przewodem łączącym 32bc i jest zamontowany, aby kontaktował się bezpośrednio z podgrzewanym

płynem przepływającym w przewodzie.

Czujnik temperatury wlotowej 40, przepływomierz i czujnik temperatury pośredniej 48 są

przyłączone do środków sterujących 18 urządzenia 1.

Pokrywa 44 zamyka pierwsze zakończenie komór 12a, 12b, 12c i 12d i ogranicza ponadto

razem z blokiem 13a przewody łączące 32ab i 32cd. Pokrywa 46 zamyka drugie zakończenie komór

12a, 12b, 12c i 12d i ogranicza razem z blokiem 13a przewód 32cd. Pokrywa 46 ogranicza ponadto

kanał 36a łączący przewód 36 z komorą 12a tak, że kanał 38a łączy komorę 12d z przewodem 38.

Typowo, pokrywy 44 i 46 są zmocowane na bloku 13a za pomocą śrub (nie przedstawionych) i

szczelność jest zapewniona za pomocą uszczelek O-ringów 44a, 46a pośredniczącymi pomiędzy

pokrywami 44, 46 i blokiem 13a.

Środki sterujące 18 i środki przełączające 16 są rozmieszczone do sterowania korpusami

grzewczymi 14a, 14b, 14c i 14d. Te środki sterujące 16 są w szczególności zamontowane do

sterowania korpusami grzewczymi 14c i 14d położonymi odpowiednio w komorach 12c, 12d

położonych poniżej czujnika temperatury pośredniej 48 w zależności od ilości energii zużywanej do

dostarczenia do komór 12c i 12d w celu doprowadzenia podgrzewanego płynu o temperaturze

10

pośredniej pomierzonej czujnikiem temperatury pośredniej 48 aż do zadanej temperatury

przechowywanej na przykład w pamięci środków sterujących 18.

Każdy z korpusów grzewczych 14a, 14b, 14c i 14d zawiera jeden opornik. Oporniki są

przyłączone do środków przełączających 16 i środki sterujące 18 są zamontowane w sposób

pozwalający na przełączanie oporników niezależnie jedne od drugich. Zasada dystrybucji energii jest

oparta na impulsach dawanych przez przepływomierz (na przykład przynajmniej co każde 100 ms).

Każdy impuls przepływomierza odpowiada energii bądź czasowi podgrzewania danym korpusem

grzewczym. Ten proporcjonalny system pozwala reagować na szybkie wahania zużycia; co może

mieć miejsce w trakcie cyklu ekstrakcji kapsułki, w szczególności w momencie pęknięcia kapsułki.

Każdy opornik wytwarza moc nominalnie niższą od wartości mocy teoretycznej migotania sieci,

zazwyczaj poniżej 450W pod napięciem 230V. Zgodnie z normą IEC 1000-3-3, maksymalna moc

mogąca być przełączana w każdym zakresie częstotliwości wynosi ok. 380W. Aby uniknąć odchyleń

mocy o wartości całkowitej wyższej niż nominalna moc każdego z oporników, środki sterujące 18 są

zamontowane, aby przełączały oporniki korpusów grzewczych ze stanu „w obwodzie” do stanu „poza

obwodem” i odwrotnie w sposób przerywany i nierównoczesny. Przełączanie ma miejsce zawsze, gdy

napięcie spada do zera, aby uniknąć wprowadzenia zakłócenia w sieci elektrycznej.

Środki sterujące 18 zawierają ponadto środki regulujące, które są przewidziane do obliczania

ilości energii dostarczanej do korpusów grzewczych 14c, 14d ulokowane w odcinkach kanału 12c, 12d

położonych poniżej czujnika temperatury pośredniej 48, w zależności od temperatury wlotowej i

pomierzonej temperatury pośredniej i zużycia pomierzonego przepływomierzem 42. Inne czynniki

mogą być brane pod uwagę podczas obliczeń ilości energii, zwłaszcza pomiar napięcia sieci (na

przykład 230V). Ilość energii może być korygowana współczynnikiem korekcyjnym opartym na

wahaniach pomiędzy rzeczywistym pomierzonym napięciem sieci i nominalnym napięciem

teoretycznym. Współczynnik ten wskazuje czy rzeczywiste napięcie jest wyższe lub niższe niż

napięcie nominalne, na przykład 230V. Współczynnik ten jest aktualizowany, podczas gdy oporniki są

włączane, aby uwzględnić spadki napięcia na linii zasilania.

Środki regulujące zasadniczo zawierają mikrokontroler, pamięć i programy obliczające bilanse

energetyczne i stosowane współczynniki korekcyjne. Obliczenia bilansów energetycznych, korekcji i

przełączenia korpusów grzewczych, powstają poprzez mikrokontroler w bardzo krótkich odstępach

czasu w sposób stale regulujący ilości energii dostarczane do korpusów grzewczych. Odstępy do

obliczeń ilości energii są rzędu kilku milisekund, najkorzystniej, poniżej 100ms, na przykład co 30 ms.

Sposób regulacji automatycznej jest oparty na następującej zasadzie. Pomiar temperatury płynu

na wlocie do urządzenia jest wykonywany przez czujnik temperatury 40 na wlocie do urządzenia; z

kolei ilość podgrzewanego płynu jest mierzona przepływomierzem 42 na podstawie impulsów.

Temperatura pośrednia pomiędzy pierwszym i drugim korpusem grzewczym jest również mierzona

czujnikiem temperatury 48. W sposobie wykonania nie zawierającym czujnika temperatury na wlocie

płynu, system mógłby opierać się na teoretycznej temperaturze wlotowej, typowej dla temperatury

wody lub sieci, zapamiętanej w mikrokontrolerze.

11

Pomiary te są zebrane przez mikrokontroler zawierający program do obliczeń ilości energii. W

szczególności, mikrokontroler oblicza więc teoretyczną ilość energii dostarczanej przez pierwszy

korpus grzewczy, według wzoru:

Ilość Energii pierwszych korpusów grzewczych (14a, 14b, 14e)=Ilość podgrzewanego płynu

pomierzona przepływomierzem x (zadana temperatura pośrednia T - pomierzona T wlotowa) x

Pojemność cieplna płynu. Współczynnik korekcyjny oparty na wahaniach napięcia sieci może być

zastosowany do końcowej wartości ilości.

Średnia zadana temperatura jest wartością określoną obliczeniami podczas testów urządzenia i

odpowiadającą teoretycznej wartości optymalnej w zależności od temperatury wody pomierzonej na

wlocie, stałej (zadanej) temperatury wylotowej, współczynnika korekcyjnego sieci 230V, wartości

teoretycznych oporów omowych elementów grzewczych. Wartość ta różni się w zależności od

pożądanej temperatury wylotowej, na przykład dla wyprodukowania kawy lub innego napoju takiego

jak czekolada. Wartość ta jest rejestrowana w programie lub w pamięci mikrokontrolera.

Mikrokontroler oblicza również teoretyczną ilość energii dostarczaną przez drugi korpus

grzewczy według wzoru:

Ilość energii drugich korpusów grzewczych (14c, 14d, 14f)=Ilość podgrzewanego płynu

pomierzona przepływomierzem x (pożądana Temperatura wylotowa- pomierzona Temperatura

średnia) x Pojemność cieplna płynu. Ta ilość energii może również być korygowana, aby uwzględnić

napięcie sieci.

Mikrokontroler kontroluje następnie dostarczanie tych obliczonych ilości energii, poprzez

zgodność czasu grzania, przełączając przełączanie on/off oporników zawartych w korpusach

grzewczych.

Jednakże, aby uwzględnić ewentualne błędy i niedokładności jak przy pomiarze zużycia,

tolerancje mocy oporników, napięcie sieci, lub inne, korzystne jest zastosowanie współczynnika

korekcyjnego obliczanego według wzoru:

k=( pomierzona temperatura pośrednia T - Pomierzona T wlotowa)/( zadana temperatura

pośrednia T - Pomierzona T wlotowa).

Współczynnik korekcyjny zostaje następnie stosowany przez mikrokontroler do dopasowania

wartości ilości energii koniecznej do podgrzania płynu w drugiej komorze, aby osiągnąć temperaturę

najbardziej zbliżoną do temperatury pożądanej na wylocie z bloku grzewczego.

Tak więc, korekcja na korpusie (korpusach) grzewczych jest stosowana w następujący sposób:

Skorygowana ilość energii drugiego korpusu grzewczego=(2-k) x Pojemność cieplna płynu x

Ilość podgrzewanego płynu x (pożądana Temperatura wylotowa - pomierzona Temperatura

pośrednia). Ta ilość energii może również być korygowana, aby uwzględnić napięcie sieci.

W rezultacie, gdy współczynnik korekcyjny jest poniżej 1; oznacza to, że ilość rzeczywistej

energii dostarczanej przez korpus (korpusy) grzewczy powyżej sondy temperatury pośredniej jest zbyt

niska, trzeba więc zastosować korekcję poprzez zwiększenie ilości energii rzeczywistej dostarczanej

przez korpus (korpusy) grzewcze umieszczone poniżej sondy temperatury pośredniej. Gdy

współczynnik korekcyjny jest powyżej 1; oznacza to, że ilość rzeczywistej energii dostarczanej przez

korpus (korpusy) grzewczy powyżej sondy temperatury pośredniej jest zbyt wysoka; trzeba więc

12

zastosować korekcję zmniejszając ilość energii dostarczanej przez korpus (korpusy) grzewcze

umieszczone poniżej tej sondy. Na przykład, jeśli obliczona wartość współczynnika korekcyjnego

wynosi 1.10; oznacza to, że ilość energii dostarczanej przez pierwszy(sze) korpus (korpusy) grzewczy

jest o 10% zbyt wysoka i trzeba będzie zastosować redukcję ilości energii do drugiego (drugich)

korpusów grzewczych o 10% aby uzyskać temperaturę wylotową zbliżającą się jak najbliżej pożądanej

temperatury.

Na figurach 3 i 4 jest przedstawiono urządzenie podgrzewające płyn zgodnie z drugim

sposobem wykonania wynalazku, w którym elementy identyczne do tych opisanych, w połączeniu z

figurami 1 i 2 są oznaczone tymi samymi odnośnikami numerycznymi.

To urządzenie podgrzewające różni się od tego wcześniej opisanego tylko tym, że kanał 12

przewidziany w korpusie 13 i przez który przepływa podgrzewany płyn zawiera tylko dwa odcinki

kanału 12e i 12f połączone ze sobą przewodem łączącym 32ef, do którego jest przyłączony

temperatury pośredniej 48 i tym, że korpusy grzewcze 14e i 14f przyłączone odpowiednio do odcinków

kanału 12e i 12f zawierają każdy dwa oporniki, każdy z nich przyłączony do środków sterujących 18

poprzez środki przełączające 16.

Tak samo jak w pierwszym sposobie wykonania, oporniki elektryczne korpusów grzewczych

14e i 14f wytwarzają każdy moc nominalnie niższą od wartości teoretycznej mocy migotania sieci

zazwyczaj poniżej 450W pod napięciem 230V i środki sterujące 18 są zamontowane do przełączania

tych oporników ze stanu „w obwodzie” do stanu „poza obwodem” i odwrotnie w sposób przerywany

typowo dla częstotliwości rzędu 10 ms. Korpusami grzewczymi tego typu są na przykład naboje

grzewcze zwane „wysokim ładunkiem” lub „wysokim ciężarem”; co oznacza wytwarzające znaczną

moc poprzez jednostkę powierzchni grzewczej.

Na figurze 5 jest schematycznie przedstawiona maszyna do kawy ucieleśniająca inny aspekt

wynalazku. Na tej figurze, elementy identyczne do tych opisanych, w połączeniu z figurą 4 są

oznaczone tymi samymi odnośnikami numerycznymi.

Ta maszyna do kawy różni się od tej wcześniej opisanej tylko tym, że zawiera urządzenie

pozwalające zapewnić uwolnienie „pierwszego” płynu lub „pierwszej” pary o odpowiedniej

temperaturze. W tym celu, urządzenie zawiera pierwszy główny przewód 22 przyłączony do

urządzenia do ekstrakcji 26. Zawór przeciwciśnienia 24a przewodu 24 jest położony na wlocie z

urządzenia 26. Pierwszy zawór sterowany elektrycznie 50a jest przyłączony do odcinka kanału 22a

prowadzącego do zbiornika drenującego 52. Drugi zawór sterowany elektrycznie zwany „parowym”

50b jest przyłączony do przewodu 30 położonego pomiędzy pierwszym urządzeniem odbiorczym i

drugim urządzeniem odbiorczym, utworzonego na przykład przez dyszę do wylotu pary 56. Zawory

sterowane elektrycznie 50a, 50b są sterowane środkami sterującymi 18. Te ostatnie są zamontowane,

aby sterowały odpowiednio zaworami sterowanymi elektrycznie 50a, 50b w sposób kierujący płynem

pochodzącym z wylotu płynu 20 bądź ku jednemu z dwóch urządzeń odbiorczych, bądź ku zbiornikowi

drenującemu 52 zgodnie z tym, czy temperatura pomierzona czujnikiem 48 osiągnęła lub nie zadaną

temperaturę dla rozważanego urządzenia odbiorczego. Zaznacza się, że zbiornik drenujący może być

zastąpiony obwodem recyrkulacyjnym powracającym do wlotu 10 urządzenia podgrzewającego.

Recyrkulacja jednakże komplikuje urządzenie, ponieważ może wymagać dodatkowej pompki.

13

Ponadto, zadana temperatura jest otrzymana po zaledwie kilku sekundach i ilość wyrzuconej wody

jest więc generalnie dość mała.

Urządzenie działa w następujący sposób:

Dla napojów zaparzanych przez urządzenie do ekstrakcji 26, zawór sterowany elektrycznie

„parowy” 50b jest zamknięty. Pompka wody 8 zasila urządzenie podgrzewające, które działa zgodnie z

wcześniej opisaną zasadą. Temperatura wody jest kontrolowana w sposób ciągły przez czujnik

temperatury 48. Tak długo jak ta temperatura jest niższa od zadanej, wcześniej określonej

temperatury, sterownik 18 utrzymuje zawór sterowany elektrycznie „odgałęziający” 50a otwarty, w taki

sposób, że woda opuszczając urządzenie podgrzewające nie będzie użyta do ekstrakcji, lecz będzie

drenowana do zbiornika drenującego lub poddana recyrkulacji. Gdy zadana temperatura jest

osiągnięta, sterownik steruje zamknięciem zaworu 50a. Płyn może więc krążyć aż do wymuszenia

otwarcia otworu zaworu przeciwciśnieniowego i zasilić urządzenie 26.

Podczas, gdy sterowanie parą jest aktywne, jak przy przygotowywaniu pianki z mleka, zasada

podnoszenia temperatury jest podobna. Na początku podgrzewania, zawór 50b pozostaje zamknięty,

a zawór 50a jest otwarty, aby drenować płyn (generalnie wodę) lub poddawać go recyrkulacji. Gdy

zostanie osiągnięta zadana temperatura produkcji pary, zawór 50a jest zamykany sterownikiem i

zawór 50b jest otwarty. Gdy ciśnienie pary jest zbyt niskie by otworzyć zawór przciwciśnieniowy 24,

piana zasila bezpośrednio wylot 56. Trzeba zaznaczyć, że czujnik temperatury wylotowej koło wylotu

20 urządzenia może być zastosowany do kontrolowania temperatury, zamiast czujnika temperatury

pośredniej.

Rozumie się samo przez się, że przedstawiany wynalazek nie jest ograniczony opisanymi

sposobami wykonania i że fachowiec może brać pod uwagę różne modyfikacje i proste warianty, bez

wykraczania poza ramy wynalazku, określone w załączonych zastrzeżeniach. Tytułem przykładu,

czujnik temperatury pośredniej 48 położony pomiędzy komorami 12b i 12c na figurach 1 i 2 może

również być położony pomiędzy komorami 12e i 12d, przy czym idea jest taka, że czujnik temperatury

pośredniej powinien być położony poniżej komory zawierającej korpus grzewczy i połączonej się z

wlotem płynu, oraz powyżej komory zawierającej korpus grzewczy i komunikującej się z wylotem

płynu.

Zastrzeżenia patentowe

1. Urządzenie (1) podgrzewające płyn, do stanu płynu gorącego lub pary, do przygotowywania kawy

lub innych gorących napojów, zawierające korpus (13) wyposażony w kanał (12) do przypływu płynu,

przy czym wspomniany kanał posiada wlot (10) i wylot (20) płynu i jest połączony do przynajmniej

jednego elektrycznego korpusu podgrzewającego (14a, 14b, 14c, 14d), którego zasilanie jest

sterowane środkami przełączającymi (16) przyłączonymi do środków sterujących (18); przy czym

wspomniany kanał zawiera z przynajmniej pierwszy i drugi odcinek (12a, 12b, 12c, 12d) kanału

połączone między sobą trzecim odcinkiem kanału tworzącym przewód łączący (32ab, 32bc, 32cd);

przy czym wspomniane przynajmniej pierwszy i drugi odcinek (12a, 12b, 12c, 12d) kanału są

14

połączone każdy z przynajmniej jednym korpusem grzewczym; przy czym przewód łączący jest

połączony z czujnikiem temperatury pośredniej (48) przyłączonym do wspomnianych środków

sterujących; przy czym wspomniany czujnik temperatury pośredniej jest zamontowany w celu

mierzenia temperatury płynu przepływającego we wspomnianym przewodzie, przy czym wspomniane

urządzenie znamienne jest tym, że zawiera przepływomierz (42), który mierzy ilość płynu

przepływającego przez wspomniany kanał i tym, że środki sterujące i przełączające są rozmieszczone

tak, aby sterowały korpusem grzewczym wspomnianego przynajmniej drugiego odcinka kanału w

zależności od ilości energii zużywanej do zastosowania we wspomnianym drugim odcinku kanału w

celu doprowadzenia podgrzewanego płynu od temperatury pośredniej mierzonej wspomnianym

czujnikiem temperatury pośredniej, aż do temperatury zadanej na wylocie z urządzenia; przy czym

wspomniana ilość energii jest obliczana środkiem sterującym w zależności od ilości płynu mierzonej

przepływomierzem, temperatury pośredniej pomierzonej i temperatury zadanej na wylocie z

urządzenia, i przy czym ta ilość energii jest rozdzielana do wspomnianego korpusu grzewczego

wspomnianego przynajmniej drugiego odcinka kanału poprzez środki sterujące i przełączające w

określonych odstępach czasu.

2. Urządzenie podgrzewające płyn według zastrzeżenia 1, znamienne tym, że określone odstępy

czasu są krótsze lub równe 500 milisekundom.

3. Urządzenie podgrzewające płyn według zastrzeżenia 1 lub 2, znamienne tym, że korpusy grzewcze

są zanurzone w podgrzewanym płynie.

4. Urządzenie według jednego z zastrzeżeń od 1 do 3, znamienne tym, że zawiera ponadto czujnik

temperatury wlotowej (40) płynu zamontowany w celu bezpośredniego kontaktowania się z płynem na

wlocie do urządzenia i przepływomierz umieszczony powyżej wlotu do pierwszej komory.

5. Urządzenie według zastrzeżenia 4, znamienne tym, że środki regulujące (16, 18) są przewidziane

do obliczania współczynnika korekcyjnego mocy dostarczanej do korpusu grzewczego wspomnianego

drugiego odcinka kanału w zależności od pomierzonej temperatury wlotowej i temperatury pośredniej.

6. Urządzenie według któregokolwiek z zastrzeżeń od 1 do 5, znamienne tym, że każdy korpus

grzewczy zawiera przynajmniej jeden opornik, przy czym każdy opornik każdego korpusu grzewczego

jest przełączalny niezależnie.

7. Urządzenie według zastrzeżenia 6, znamienne tym, że liczba korpusów grzewczych wynosi dwa i

że każdy z korpusów grzewczych zawiera po dwa oporniki, przy czym każdy opornik dwóch korpusów

grzewczych jest zamontowany do przełączania środkami przełączającymi (16) jeden niezależnie od

drugiego.

8. Urządzenie według zastrzeżenia 6, znamienne tym, że liczba korpusów grzewczych wynosi cztery,

przy czym każdy korpus grzewczy jest umiejscowiony w oddzielnym odcinku kanału i każdy zawiera

opornik, przy czym każdy opornik jest zamontowany w celu niezależnego przełączania przez środki

przełączające.

9. Urządzenie według zastrzeżeń 6,7 lub 8, znamienne tym, że

każdy opornik wywołuje moc

nominalnie niższą od wartości mocy teoretycznej migotania sieci i tym, że oporniki są przełączane w

pozycji zatrzymania poprzez środki przełączające w sposób zaklinowujący, w celu uniknięcia

15

odchyleń mocy do wartości bezwzględnie wyższych od wartości nominalnych mocy każdego z

oporników.

10. Urządzenie według zastrzeżenia 8, znamienne tym, że każdy opornik wywołuje moc elektryczną

nominalnie niższą niż 450W.

11. Urządzenie do podgrzewania płynu według któregokolwiek z wcześniejszych zastrzeżeń,

znamienne tym, że każdy ze wspomnianych odcinków kanału, połączonych odpowiednio z

przynajmniej jednym korpusem grzewczym, tworzy komory połączone pomiędzy sobą przewodem

łączącym, który posiada odcinek poprzeczny poniżej odcinków komór.

12. Urządzenie do podgrzewania płynu według zastrzeżenia 11, znamienne tym, że powierzchnia

wewnętrzna korpusów grzewczych i/lub ściany wewnętrznej komory, która jest do niego przyłączona

posiada spiralne rowkowanie.

13. Urządzenie według jednego z zastrzeżeń 11 lub 12, znamienne tym, że korpus zawiera blok, w

którym są umieszczone wspomniane komory, tym, że wspomniane komory są do siebie równoległe i

otwierają się na jedną i na drugą stronę bloku, tym, że są one połączone pomiędzy sobą na jednym z

ich zakończeń przewodem łączącym i tym, że korpus zawiera ponadto dwie przykrywy, które

zakrywają odpowiednio pierwsze i drugie zakończenia wspomnianych komór.

14. Urządzenie według zastrzeżenia 13, znamienne tym, że pierwsza pokrywa, która jest połączona z

pierwszymi zakończeniami wspomnianych komór trzyma korpusy grzewcze (12a, 12b, 12c, 12d) i tym,

że druga pokrywa, która jest połączona z drugimi zakończeniami wspomnianych komór posiada

czujnik temperatury pośredniej (48).

15. Urządzenie według zastrzeżenia 14, znamienne tym, że pierwsza i druga pokrywa ograniczają

razem z blokiem przewód lub przewody łączące.

16. Urządzenie według zastrzeżenia 14, znamienne tym, że drugi czujnik i przepływomierz są

umieszczone w przewodzie zainstalowanym w bloku i łączącym wlot płynu z wlotem do pierwszej

komory.

17. Urządzenie według zastrzeżenia 13, znamienne tym, że każdy korpus grzewczy rozciąga się na

całej długości komory, do której jest przyłączony i tym, że posiada kształt uzupełniający względem

kształtu komory, do której jest przyłączony.

18. Urządzenie według któregokolwiek z wcześniejszych zastrzeżeń, znamienne tym, że czujnik

temperatury pośredniej (48) jest umiejscowiony poniżej komory łączącej się z wlotem płynu i powyżej

komory łączącej się z wylotem płynu.

19. Sposób szybkiego i dokładnego podgrzewania płynu do przygotowywania kawy lub innych

napojów, począwszy od urządzenia podgrzewającego zawierającego korpus wyposażony w kanał do

przepływu płynu, w przynajmniej jeden pierwszy korpus grzewczy i przynajmniej jeden drugi korpus

grzewczy, znamienny tym, że

Ilość podgrzewanego płynu jest mierzona przepływomierzem (42),

temperatura pośrednia jest mierzona czujnikiem temperatury pośredniej (48) położonym w

bezpośrednim lub pośrednim kontakcie z płynem pomiędzy pierwszym i drugim korpusem grzewczym

(12a, 12b, 2c, 12d),

16

teoretyczna ilość energii dostarczanej przez drugi korpus grzewczy jest obliczana poprzez środek

sterujący w zależności od pomierzonej ilości podgrzewanego płynu, pomierzonej temperatury

pośredniej, zadanej temperatury na wylocie z urządzenia i pojemności cieplnej płynu,

ta ilość obliczonej energii jest stosowana poprzez środek przełączający, odpowiednio, do drugiego

korpusu grzewczego, poprzez selektywne przełączanie korpusów grzewczych, aby doprowadzić płyn

do danej (lub jak najbardziej do niej zbliżonej) wymaganej temperatury na wylocie z urządzenia,

co najmniej kilka z etapów od a) do d) jest powtarzanych przez środek sterujący w określonych

odstępach czasu.

20. Sposób szybkiego i dokładnego podgrzewania płynu według zastrzeżenia 19, znamienny tym, że

przynajmniej kilka z etapów od a) do d) jest powtarzanych w odstępach czasu krótszych lub równych

500 milisekundom.

21. Sposób według zastrzeżenia 19 lub 20, znamienny tym, że ilość energii dostarczonej do etapu d)

powstaje w lub po każdym impulsie przepływomierza podczas etapu a).

22. Sposób według zastrzeżenia 21, znamienny tym, że odstęp czasu do obliczeń ilości energii w

etapie c) wynosi około 30ms.

23. Sposób według zastrzeżenia 19 szybkiego i dokładnego podgrzewania płynu zwłaszcza do

zastosowań gospodarstwa domowego i bardziej szczegółowo do robienia kawy lub innych napojów,

za pomocą urządzenia podgrzewającego zawierającego korpus wyposażony w kanał do przepływu

płynu, w przynajmniej jeden pierwszy korpus grzewczy, w przynajmniej jeden drugi korpus grzewczy,

znamienny tym, że:

temperatura płynu na wlocie do urządzenia jest mierzona czujnikiem temperatury wlotowej płynu

położonym w bezpośrednim lub pośrednim kontakcie z płynem,

ilość podgrzewanego płynu jest mierzona przepływomierzem,

teoretyczna ilość energii dostarczanej przez pierwszy korpus grzewczy jest obliczana poprzez środek

sterujący w zależności od pomierzonej ilości płynu, temperatury pomierzonej na wlocie do urządzenia,

zadanej temperatury pośredniej i pojemności cieplnej płynu,

temperatura pośrednia jest mierzona czujnikiem temperatury pośredniej położonym w bezpośrednim

lub pośrednim kontakcie z płynem pomiędzy pierwszym a drugim korpusem grzewczym,

teoretyczna ilość energii dostarczanej przez drugi korpus grzewczy jest obliczana poprzez środek

sterujący w zależności od pomierzonej ilości podgrzewanego płynu, pomierzonej temperatury

pośredniej, zadanej temperatury na wylocie z urządzenia i pojemności cieplnej płynu,

te ilości obliczonej energii są dostarczane poprzez środek przełączający, odpowiednio, do pierwszego

i drugiego korpusu grzewczego, poprzez selektywne przełączanie korpusów grzewczych, aby

doprowadzić płyn do danej (lub jak najbardziej do niej zbliżonej) wymaganej temperatury na wylocie z

urządzenia,

co najmniej kilka z etapów od f) do k) jest powtarzanych przez środek sterujący w określonych

odstępach czasu.

24. Sposób szybkiego i dokładnego podgrzewania płynu według zastrzeżenia 23, znamienny tym, że

przynajmniej kilka z etapów od f) do k) jest powtarzanych w odstępach czasu krótszych lub równych

500 milisekundom.

17

25. Sposób według zastrzeżenia 23 lub 24, znamienny tym, że ilość energii dostarczonej do etapu k)

powstaje w lub po każdym impulsie przepływomierza podczas etapu g).

26. Sposób według zastrzeżenia 24, znamienny tym, że odstęp czasu do obliczeń ilości energii w

etapach h) i j) wynosi około 30ms.

27. Sposób według zastrzeżenia 24, 25 lub 26, znamienny tym, że oblicza się współczynnik

korekcyjny według wzoru:

k=(pomierzona temperatura pośrednia - Pomierzona temperatura wlotowa)/(zadana temperatura

pośrednia - Pomierzona temperatura wlotowa), ten współczynnik korekcyjny stosuje się do ilości

energii dostarczanej poprzez drugi korpus grzewczy.

28. Urządzenie do podgrzewania płynu według zastrzeżenia 1, znamienne tym, że wylot płynu jest

połączony przewodem z urządzeniem odbiorczym, i tym, że wspomniane urządzenie podgrzewające

zawiera ponadto przynajmniej jeden zawór sterowany elektrycznie (50a)

przyłączony do

wspomnianego przewodu pomiędzy wylotem płynu i wspomnianym urządzeniem odbiorczym, i który

jest sterowany wspomnianymi środkami sterującymi (18), i tym, że wspomniane środki sterujące są

przyłączone, aby sterowały zaworem sterowanym elektrycznie w sposób kierujący płynem

pochodzącym z wylotu płynu ku pojemnikowi drenującemu lub obwodowi recyrkulacyjnemu, gdy

temperatura pomierzona wspomnianym czujnikiem nie osiągnęła jeszcze zadanej temperatury, i ku

urządzeniu odbiorczemu podczas gdy temperatura pomierzona osiągnęła zadaną temperaturę.

29. Urządzenie według zastrzeżenia 28, znamienne tym, że urządzenie odbiorcze zawiera jednostkę

do ekstrakcji substancji zawartej w naboju (26) i/lub dyszę wylotową pary.

30. Urządzenie według zastrzeżenia 28 lub 29 znamienne tym, że urządzenie zawiera ponadto środki

pozwalające na wzbudzenie przeciwciśnienia położone poniżej urządzenia odbiorczego i tym, że

zawór sterowany elektrycznie (50a) jest prostym zaworem umieszczonym na odgałęzionym ramieniu

przewodu.

31. Urządzenie według zastrzeżenia 28 lub 29 znamienne tym, że zawór sterowany elektrycznie (50a)

jest zaworem o trzech kanałach umieszczonym na przewodzie, przy czym trzy kanały są odpowiednio

połączone z wylotem płynu, z pojemnikiem drenującym i urządzeniem odbiorczym.