1/2009

TECHNOLOGIA I AUTOMATYZACJA MONTAśU

KLUCZOWE PROCESY

W SYSTEMOWYM ZARZĄDZANIU TECHNOLOGIĄ

Jerzy LUNARSKI

Jednym z najwaŜniejszych czynników polepszających

konkurencyjność organizacji jest dysponowanie technologią o potrzebnych cechach, jakich nie posiadają konkurenci. Technologię taką naleŜy albo opracować i wdroŜyć

lub pozyskać z zewnątrz i wdroŜyć. Technologie takie

stanowią waŜną innowację procesową, która wymaga

określonych wysiłków i nakładów. Przyjmując definicję

technologii analogicznie do przytoczonej w [1], tzn. ”technologia jest ukierunkowanym procesem wykonywania

potrzebnych produktów lub usług, realizowanym

w systemie produkcyjnym o zidentyfikowanych elementach i ich powiązaniach, zbudowanym do realizacji tego procesu w oparciu o dostępną wiedzę teoretyczną i praktyczną”, tzn. technologię moŜna traktować

jako określony system. Posiada ona wszystkie cechy charakterystyczne systemu, do których zaliczamy: strukturę

wewnętrzną składającą się z elementów (maszyny i urządzenia technologiczne) powiązanych w określony sposób

(układami transportowymi, informacyjnymi lub innymi),

poszczególne elementy i całość realizują ściśle określoną

funkcję (wytwarzanie planowanych produktów lub usług),

posiadają określone powiązania z otoczeniem (zaopatrywanie, zbyt, odpady i in.), moŜliwość dokładnego zidentyfikowania elementów (dane techniczno-ekonomiczne

i inne poszczególnych stanowisk) oraz posiada określoną

historię rozwoju do stanu aktualnego.

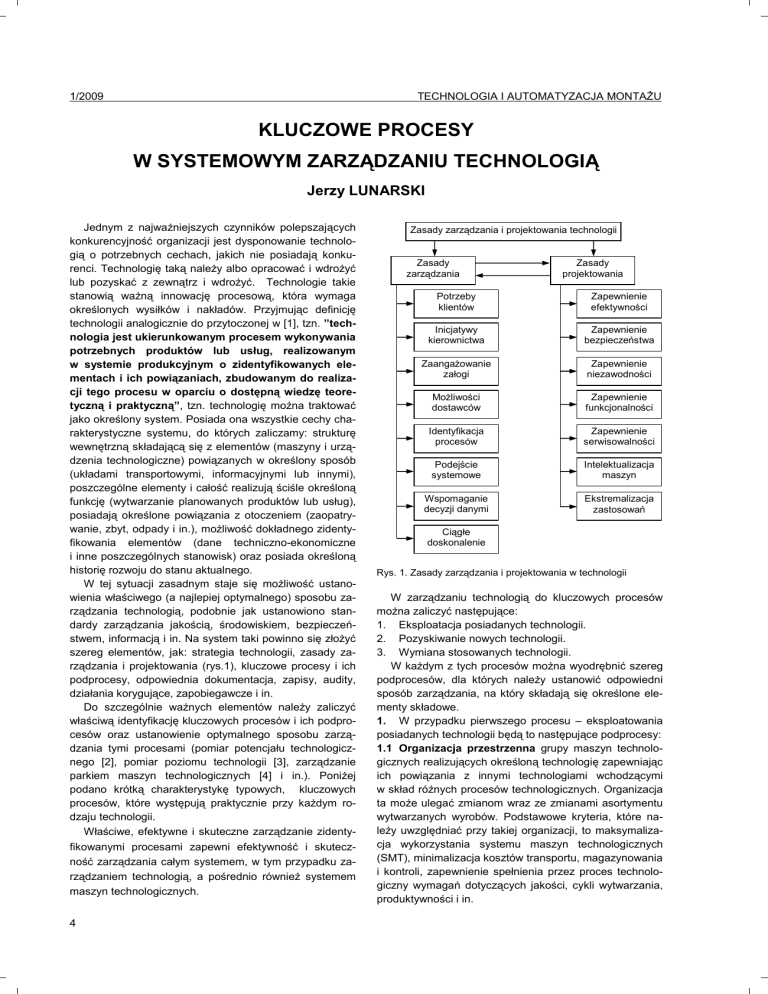

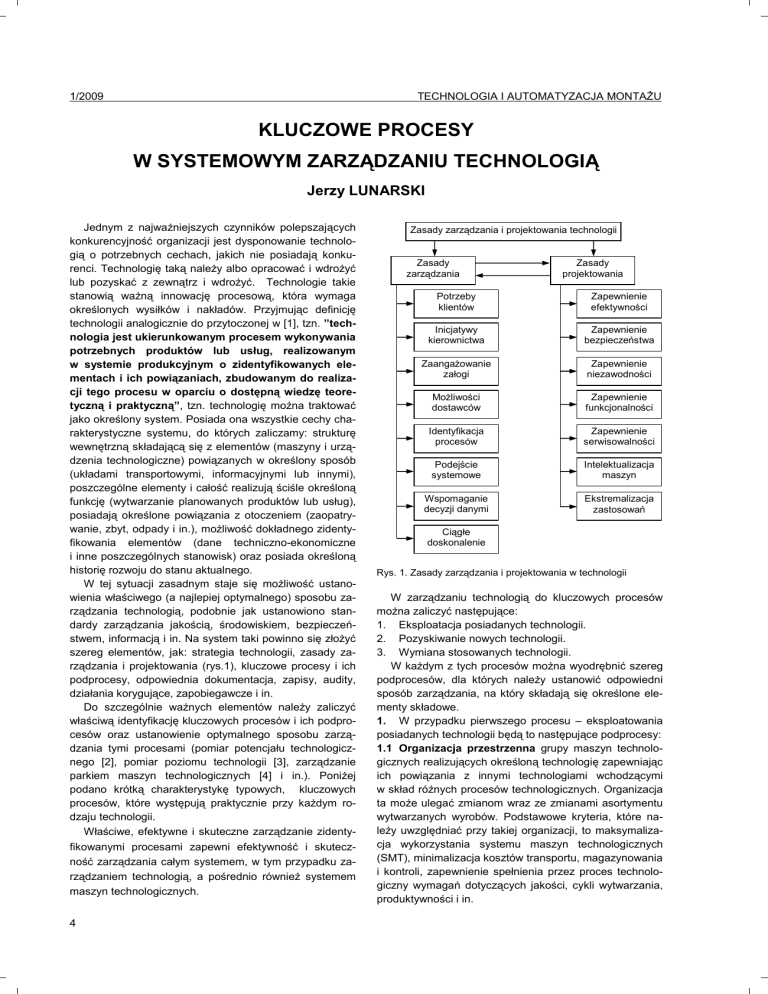

W tej sytuacji zasadnym staje się moŜliwość ustanowienia właściwego (a najlepiej optymalnego) sposobu zarządzania technologią, podobnie jak ustanowiono standardy zarządzania jakością, środowiskiem, bezpieczeństwem, informacją i in. Na system taki powinno się złoŜyć

szereg elementów, jak: strategia technologii, zasady zarządzania i projektowania (rys.1), kluczowe procesy i ich

podprocesy, odpowiednia dokumentacja, zapisy, audity,

działania korygujące, zapobiegawcze i in.

Do szczególnie waŜnych elementów naleŜy zaliczyć

właściwą identyfikację kluczowych procesów i ich podprocesów oraz ustanowienie optymalnego sposobu zarządzania tymi procesami (pomiar potencjału technologicznego [2], pomiar poziomu technologii [3], zarządzanie

parkiem maszyn technologicznych [4] i in.). PoniŜej

podano krótką charakterystykę typowych, kluczowych

procesów, które występują praktycznie przy kaŜdym rodzaju technologii.

Właściwe, efektywne i skuteczne zarządzanie zidentyfikowanymi procesami zapewni efektywność i skuteczność zarządzania całym systemem, w tym przypadku zarządzaniem technologią, a pośrednio równieŜ systemem

maszyn technologicznych.

4

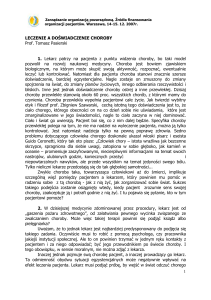

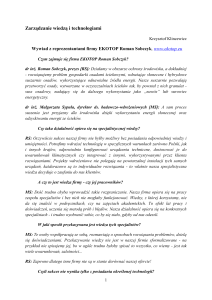

Zasady zarządzania i projektowania technologii

Zasady

zarządzania

Zasady

projektowania

Potrzeby

klientów

Zapewnienie

efektywności

Inicjatywy

kierownictwa

Zapewnienie

bezpieczeństwa

ZaangaŜowanie

załogi

Zapewnienie

niezawodności

MoŜliwości

dostawców

Zapewnienie

funkcjonalności

Identyfikacja

procesów

Zapewnienie

serwisowalności

Podejście

systemowe

Intelektualizacja

maszyn

Wspomaganie

decyzji danymi

Ekstremalizacja

zastosowań

Ciągłe

doskonalenie

Rys. 1. Zasady zarządzania i projektowania w technologii

W zarządzaniu technologią do kluczowych procesów

moŜna zaliczyć następujące:

1. Eksploatacja posiadanych technologii.

2. Pozyskiwanie nowych technologii.

3. Wymiana stosowanych technologii.

W kaŜdym z tych procesów moŜna wyodrębnić szereg

podprocesów, dla których naleŜy ustanowić odpowiedni

sposób zarządzania, na który składają się określone elementy składowe.

1. W przypadku pierwszego procesu – eksploatowania

posiadanych technologii będą to następujące podprocesy:

1.1 Organizacja przestrzenna grupy maszyn technologicznych realizujących określoną technologię zapewniając

ich powiązania z innymi technologiami wchodzącymi

w skład róŜnych procesów technologicznych. Organizacja

ta moŜe ulegać zmianom wraz ze zmianami asortymentu

wytwarzanych wyrobów. Podstawowe kryteria, które naleŜy uwzględniać przy takiej organizacji, to maksymalizacja wykorzystania systemu maszyn technologicznych

(SMT), minimalizacja kosztów transportu, magazynowania

i kontroli, zapewnienie spełnienia przez proces technologiczny wymagań dotyczących jakości, cykli wytwarzania,

produktywności i in.

TECHNOLOGIA I AUTOMATYZACJA MONTAśU

1.2 Proces zaopatrywania urządzeń technologicznych

w elementy niezbędne do właściwej realizacji technologii

za pomocą odpowiednich maszyn. Dotyczy to odpowiedniej postaci energii, kompetentnej obsługi, cieczy roboczych, materiałów technologicznych oraz informacji, gdy

technologia realizowana jest na maszynie w sposób

zautomatyzowany. Dostarczane elementy powinny być

odpowiednio dozowane, zaś momenty dostarczania ściśle

określone. W tym celu urządzenia technologiczne zaopatrywane są w odpowiednie układy (np. układ przygotowania spręŜonego powietrza, kontrola poziomu oleju smarującego, zawory odcinające i in.).

1.3 Proces sterowania funkcjonowaniem urządzeń technologicznych, który moŜe ulegać zmianom wraz ze

zmianą obiektu przetwarzanego. W prostych technologiach, gdzie liczba sterowanych parametrów jest niewielka, moŜe to odbywać się ręcznie przez operatora,

a w złoŜonych oddziaływaniach przez odpowiednio zaprogramowane układy automatyczne działające autonomicznie lub z udziałem operatora. Celem sterowania jest

wybór optymalnego zestawu parametrów, które zapewnią

albo ekonomiczną pracę urządzenia albo najlepszy efekt

przetwarzania obiektu, przy czym dąŜy się, aby oba te

zadania mogły być zrealizowane przy właściwie wybranym sterowaniu. Zadaniem sterowania jest równieŜ korygowanie odchyleń powodowanych róŜnego rodzaju zakłóceniami.

1.4 Proces kontrolowania jest ściśle powiązany

z procesem sterowania, a jego celem jest niezwłoczne

wykrywanie odchyleń od ustalonego stanu poŜądanego,

które przesłane do układu sterującego generują konieczne działania korygujące. Parametrami kontrolowanymi są stosowane parametry technologiczne funkcjonowania urządzenia technologicznego, jak równieŜ parametry przetwarzanego obiektu w celu zagwarantowania ich

połoŜenia w ustalonym przedziale tolerancji. Reakcje

korygujące mogą niekiedy być uruchamiane z pewnym

opóźnieniem, jeśli ewentualny błąd obiektu zostanie wykryty w dalszych etapach procesu technologicznego jego

przetwarzania.

1.5 Proces serwisowania maszyn i urządzeń technologicznych jest planowany i organizowany przez odpowiednie słuŜby utrzymania ruchu w oparciu o informacje producenta, własne doświadczenia, intensywność wykorzystywania oraz kategorię waŜności dla organizacji. Celem

serwisowania jest zapewnienie bezawaryjnego funkcjonowania SMT przy moŜliwie minimalnych nakładach na

procesy obsługi. Ogólny trend w rozwoju urządzeń technologicznych w procesach ich projektowania i wytwarzania dotyczący m.in. ograniczania prac serwisowych do

niezbędnego minimum, polepszania trwałości i niezawodności waŜnych zespołów oraz wyposaŜenia w układy wyłączające w sytuacjach sprzyjających awariom. PrzewaŜnie proste procesy serwisowania wykonuje operator

(przeglądy, konserwacje, regulacje), a powaŜniejsze odpowiednio przeszkolone słuŜby utrzymania ruchu. Sprawność tych słuŜb decyduje o długości przerw w pracy urzą-

1/2009

dzenia w przypadku awarii i konieczności wykonania powaŜnej naprawy lub remontu [4].

1.6 Proces doskonalenia funkcjonowania i wykorzystywania maszyn i urządzeń technologicznych. Procesom

stosowania technologii towarzyszy proces jej coraz lepszego poznawania, co stwarza podstawy do wprowadzenia szeregu ulepszeń. Jakość, skuteczność i intensywność tych ulepszeń będzie większa w przypadku organizacji prac zespołowych, stworzenia kultury organizacyjnej

sprzyjającej pozytywnym motywacjom oraz ustanowienia

systemu

wspomagania

innowacyjnych

działań

w doskonaleniu procesów technologicznych. Pomocnym

będzie równieŜ nauczenie pracowników posługiwania się

tradycyjnymi narzędziami projakościowymi (diagram przyczynowo-skutkowy, histogram, diagram Pareto, karty

kontrolne i in.), analiza FMEA, FTA, diagram typu drzewo

i in. WdraŜane działania doskonalące przeciwdziałają teŜ

przedwczesnemu zuŜyciu lub nieoczekiwanym awariom.

2. Drugi kluczowy proces w zarządzaniu technologią dotyczy permanentnych działań na rzecz pozyskiwania nowych technologii, które pozwoliłyby poprawić konkurencyjność organizacji lub chociaŜby nie dopuścić do jej pogorszenia. Ze względu na duŜe znaczenie technologii dla

organizacji, procesy ich pozyskiwania powinny być realizowane w sposób planowy i systematyczny. Do waŜniejszych podprocesów w tym obszarze moŜna zaliczyć:

Proces identyfikacji potrzeb rozwojowych technologii. Przed podjęciem decyzji o opracowaniu lub pozyskaniu określonej technologii konieczna jest moŜliwie dokładna identyfikacja potrzebnych technologii, moŜliwości

ich pozyskania, kosztów z tym związanych i oczekiwanych korzyści. Ze względu na ograniczoność środków na

ten cel, konieczne są określone wybory w oparciu o przyjęte priorytety oraz planowe działania w kolejnych latach.

Źródłem informacji umoŜliwiających właściwe sformułowanie potrzeb mogą być:

• strategie rozwojowe organizacji wskazujące kierunki

rozwoju wytwarzanych wyrobów i koniecznych do

tego technologii, które zapewniłyby wymaganą ich

konkurencyjność (jakość, koszty, cykle, skala produkcji),

• obserwacje działań konkurentów na rynku i w przetargach, których wyniki pośrednio mogą wskazywać na

dokonany postęp technologiczny i jego skutki (funkcjonalność, jakość, ceny oferowanych wyrobów),

• obserwacje postępów w rozwoju nauki i techniki oraz

ewentualnych moŜliwości pojawienia się nowych

technologii wykorzystujących nowoodkryte zjawiska,

• obserwacje trendów rynkowych zmian wyrobów ich

właściwości i zastosowań, które mogą wskazywać na

potrzeby nowych technologii.

Wszystkie te obserwacje powinny wywoływać odpowiednie korekty strategii organizacji, a wraz z nią równieŜ

korekty strategii technologicznej, która powinna być okresowo przeglądana, korygowana i wskazywać priorytetowe

kierunki wymaganego postępu technologicznego.

5

1/2009

Procesy badawczo-rozwojowe prowadzone w organizacji w celu przygotowania produkcji nowego wyrobu.

Potencjał aparaturowo-personalny dysponowany przez

organizację do tych celów moŜe być równieŜ w pewnej

części wykorzystywany do celów badawczo-rozwojowych

dotyczących pilnie potrzebnych nowych technologii, których nie moŜna uzyskać z zewnątrz. Dotyczy to zwłaszcza

automatyzowania specyficznych dla organizacji prac

ręcznych, zwiększania produktywności zasobów krytycznych (wąskich gardeł), przyspieszania procesów o długim

cyklu realizacji, zapewnienia bezpieczeństwa pracownikom i otoczeniu, polepszenia niezawodności wyrobów i in.

Prace takie moŜna realizować wspólnie z odpowiednią

jednostką badawczo-rozwojową lub we współpracy z innymi zainteresowanymi organizacjami. W ramach takich

prac konieczny jest wybór właściwej koncepcji, potwierdzenie jej skuteczności w badaniach modelowych, zaprojektowanie, wykonanie i wdroŜenie urządzenia technologicznego działającego zgodnie z przebadaną i sprawdzoną koncepcją. Dość znaczny koszt takich prac ogranicza ich ilość moŜliwą do realizacji.

Procesy transferowania technologii, wynikiem których

mogą być róŜne formy zakupu lub sprzedaŜy technologii

potrzebnej. Obserwacja rynku technologii, dokonywanych

transakcji, prezentowanych ofert w skojarzeniu z własną

strategią rozwojową moŜe wskazać szereg potrzeb, ujawniając własne przestarzałe technologie. Mogą istnieć róŜnorodne formy transferów, o których informacje są dość

szeroko reklamowane przez sprzedawców technologii,

tzn.:

• producenci maszyn i urządzeń technologicznych, którzy swoje wyroby stale modernizują, wykorzystując

w nich współczesne osiągnięcia nauki i techniki,

• leasingowcy będący pośrednikami między producentami a organizacjami potrzebującymi nowych technologii,

• licencjodawcy oferujący sprzedaŜ licencji na nowe

wyroby i konieczne do ich wytwarzania technologie,

• organizacje naukowo-techniczne i konsultingowe gromadzące informacje o oferentach nowych technologii

i pośredniczące w poszukiwaniu zainteresowanych

biorców, jak równieŜ wspomagające procesy transferów i wdroŜeń.

Procesy benchmarkingu technologicznego umoŜliwiające poznanie sposobów stosowania róŜnych technologii oraz korzyści, jakie mogą one przynieść organizacji.

Procesy te mogą być realizowane w ramach umów dwustronnych między organizacjami niekonkurującymi (wytwarzają róŜne wyroby za pomocą identycznych technologii), poprzez gromadzenie dostępnych informacji o działaniach konkurentów lub poprzez korzystanie z usług organizacji pośredniczących, które na zasadach poufności

zbierają dane z przedsiębiorstw określonego sektora, obliczają uśrednione wartości waŜnych wskaźników i udostępniają je zainteresowanym organizacjom. Porównując

wskaźniki uśrednione dla sektora z rzeczywistymi w organizacji, moŜna określić czy są one gorsze od średnich

6

TECHNOLOGIA I AUTOMATYZACJA MONTAśU

i odpowiednio korygować swoją strategię i działania bieŜące.

Procesy informacyjne polegające na gromadzeniu

i rejestrowaniu informacji z zakresu stosowanego portfela

technologii i postępów rozwojowych tych technologii. Informacje takie moŜna pozyskać z:

dostępnej

literatury

techniczno-naukowej,

tzn.

czasopisma, ksiąŜki, patenty, normy, prospekty reklamowe, katalogi wyrobów i in.,

uczestniczenia w tematycznych konferencjach o charakterze naukowo-technicznym, gdzie wymieniane są

informacje o aktualnych osiągnięciach,

uczestniczenia w targach i wystawach poświęconych

produktom wytwarzanym przez organizację lub technologiom stosowanym do ich wytworzenia,

utrzymywania kontaktów z innymi przedsiębiorstwami

lub organizacjami, gdzie moŜna uzyskać potrzebne

informacje (przetargi, spotkania w organach administracji publicznej, samorządowych, bankach i in.) [3].

Na podstawie zbieranych w powyŜszy sposób informacji, powinien być utworzony i prowadzony rejestr technologii znanych, dostępnych lub w trakcie opracowywania

związanych z działalnością gospodarczą organizacji. Na

podstawie bieŜących potrzeb i priorytetów moŜna z rejestru wybierać najpotrzebniejsze i podejmować próby ich

pozyskania na warunkach moŜliwych do przyjęcia przez

organizację.

3. Trzeci kluczowy proces w zarządzaniu technologią, to

permanentny proces wycofywania technologii przestarzałych i wprowadzania na ich miejsce technologii potrzebnych, umoŜliwiających doskonalenie konkurencyjności organizacji. WdraŜanie nowych technologii wymaga odpowiednich kompetencji personelu, nakładów finansowych

oraz odpowiedniej infrastruktury minimalizującej nakłady

i maksymalizujących efekty. W procesie tym moŜna

wyróŜnić następujące podprocesy:

3.1 Diagnozowanie stanu istniejącego w organizacji

w obszarze technologii. W zaleŜności od rodzaju

działalności moŜe to być wykonywane róŜnymi sposobami. Metody takie powinny być zindywidualizowane,

ukierunkowane na potrzeby konkretnej organizacji.

Szczególnie waŜne w takich samoocenach jest wybór

kryteriów oceny, ustalenie waŜności poszczególnych kryteriów oraz sposobów ilościowych ocen w obrębie kaŜdego kryterium. Diagnozowanie takie powinno być wykonywane w trójetapowej sekwencji:

przeprowadzanie samooceny stanu lub poziomu technologii względnie potencjału technologicznego

w oparciu o dane SMT oraz wyników jego funkcjonowania,

próba oszacowania luki technologicznej między własną organizacją a najlepszym konkurentem lub organizacją w rozpatrywanym sektorze,

opracowanie długofalowego planu przedsięwzięć

ukierunkowanego na stopniowe zmniejszanie lub likwidację zaobserwowanej luki technologicznej.

TECHNOLOGIA I AUTOMATYZACJA MONTAśU

Opracowany plan powinien mieć wyraźnie nakreślone

cele, które powinny być osiągalne, mierzalne i aktualne

i przyczyniać się do poprawy konkurencyjności organizacji

pod względem jej moŜliwości technologicznych.

3.2 Prognozowanie rozwoju technologii obejmujące zarówno długie horyzonty czasowe (foresight) jak równieŜ

bieŜące trendy rozwojowe umoŜliwiające ekstrapolację na

najbliŜszą przyszłość. Zaleca się, aby prognozy opracowywać w wariancie optymistycznym, pesymistycznym

i najbardziej prawdopodobnym. Prognozy potrzebnych

w przyszłości technologii lub moŜliwych do opracowania,

w oparciu o aktualne osiągnięcia nauk podstawowych,

tworzone są w oparciu o następujące informacje:

strategię organizacji i poŜądane cechy przyszłościowych produktów, informacje o oferowanych do sprzedaŜy maszynach i urządzeniach technologicznych

oraz zawarte w ofertach kierowanych do organizacji

od producentów,

informacje o warunkach realizacji kontraktów przez

konkurentów uzyskiwane w trakcie róŜnych przetargów – stwarza to pewne moŜliwości rozszyfrowania

potencjału technologicznego konkurentów,

informacje uzyskane z ankiet lub wypowiedzi ekspertów z zakresu rozpatrywanych technologii, które

moŜna porządkować róŜnymi metodami (np. delficką).

Wynikiem prawidłowego prognozowania powinna być

korekta polityki technologicznej i strategii firmy. Prognozy

takie i korekty powinny być okresowo powtarzane celem

uwzględnienia nowych, dostępnych informacji.

3.3 Planowanie odnowy technologii i parku maszyn

technologicznych (PMT). W oparciu o rozpoznanie pilnych potrzeb oraz ofert róŜnych form sprzedaŜy technologii, opracowuje się plany zakupów wraz z ewentualnymi

planami dopracowywania technologii będących w początkowym cyklu Ŝycia. Ograniczeniami takich planów są:

posiadane lub moŜliwe do uzyskania środki finansowe,

kompetencje pracowników umoŜliwiające łatwą

adaptację kupowanej technologii lub jej ulepszenie do

stanu umoŜliwiającego produkcyjne wykorzystanie.

Proces wprowadzania nowej technologii wiąŜe się

z koniecznością szkolenia pracowników, wprowadzania

zmian w dokumentacji technologicznej oraz niekiedy

przeprowadzania badań, które wskaŜą optymalne zakresy

jej parametrów oraz sposoby jej najbardziej racjonalnego

wykorzystywania przy wytwarzaniu wyrobów.

Plany odnowy powinny być wieloletnie z coroczną korektą najbliŜszego roku, dokonywane na podstawie zmian

obserwowanych w procesach rozwojowych i ewentualnych zmian w strategii organizacji. Wprowadzanie nowej

technologii wywołuje skutki nie tylko techniczne, lecz równieŜ ekonomiczne i społeczne, które naleŜy przewidywać

i uruchamiać działania ułatwiające wprowadzanie takich

zmian.

3.4 Wycofywanie przestarzałych technologii jest procesem równie odpowiedzialnym jak pozyskiwanie i wdra-

1/2009

Ŝanie nowych technologii. Sygnałami o potrzebie wycofania mogą być następujące informacje:

fizyczne zuŜycie lub awaryjne zniszczenie stosowanych urządzeń technologicznych, które wymusza

działania zmierzające do ich zastąpienia za pomocą

moŜliwych do nabycia urządzeń o lepszych właściwościach produkcyjnych,

pojawienie się nowych, bardziej wydajnych i produktywnych technologii, w zestawieniu z którymi stosowane urządzenia technologiczne generują znacznie

większe koszty, wydłuŜone cykle realizacji lub nie są

w stanie zapewnić porównywalnego poziomu jakości.

W takiej sytuacji w celu poprawy konkurencyjności

moŜe zachodzić potrzeba wycofania sprawnych jeszcze maszyn technologicznych i wprowadzania na ich

miejsce nowych, bardziej wydajnych lub przeprowadzenia ich remontu modernizacyjnego, który zmniejszy istniejącą lukę technologiczną,

wprowadzenie do produkcji nowego produktu, dla wytwarzania którego niektóre technologie stosowane

dotychczas stają się zbędne i naleŜy takie maszyny

sprzedać (jeśli będzie to moŜliwe), wprowadzając

w ich miejsce nowe urządzenia technologiczne konieczne do wytwarzania nowego produktu,

radykalna zmiana skali produkcji określonego wyrobu,

przy której dotychczas stosowane maszyny i urządzenia nie zapewniają wymaganej konkurencyjności

i naleŜy dokonać ich wymiany na inne, dostosowane

do realizowanych programów produkcyjnych.

Planowanie procesów wycofywania przewaŜnie wykonywane jest równolegle z planowaniem procesów odnowy

technologii i są one wzajemnie zaleŜne.

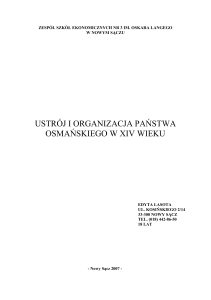

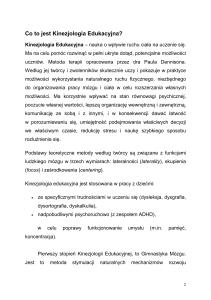

Schemat i usytuowanie tych procesów pokazano na

rys. 2.

Procesy w zarządzaniu technologią

Pozyskiwania

Eksploatowania

Odnowy

Organizowanie

Programowanie

B+R

Zaopatrywanie

Diagnozowanie

Transfery

Sterowanie

Planowanie

Benchmarking

Serwisowanie

Wycofywanie

Inne sposoby

Doskonalenie

Identyfikacja

potrzeb

Rys. 2. Procesy i podprocesy w systemie zarządzania technologią

Zgodnie z wytycznymi zawartymi w normie ISO 9001,

zarządzanie poszczególnymi procesami powinno obejmować następujące działania:

• nazwanie i opisanie przebiegu poszczególnych procesów,

• wskazanie celów poszczególnych procesów oraz

mierników (wskaźników) pozwalających ilościowo

ocenić stopień realizacji celu,

7

1/2009

•

•

•

•

identyfikację dostawców i klientów poszczególnych

procesów i ich wymagań oraz ustanowienie „właściciela” procesu, tzn. osoby uprawnionej do wprowadzania zmian ulepszających w procesie,

ustanowienie skutecznego systemu nadzoru nad całym procesem, a zwłaszcza nad krytycznymi działaniami wewnątrz tego procesu,

dla szczególnie waŜnych procesów opracowanie procedur systemowych wskazujących szczegółowy tok

postępowania w realizacji celów tego procesu,

ustanowienie praktyki monitorowania waŜnych parametrów procesu oraz okresowego ich auditowania

w celu wczesnego wykrywania i usuwania pojawiających się niezgodności z wcześniej ustalonym trybem

postępowania.

TECHNOLOGIA I AUTOMATYZACJA MONTAśU

3.

LITERATURA

1.

2.

3.

4.

PODSUMOWANIE

1.

2.

System zarządzania technologią powinien mieć strukturę analogiczną jak system zarządzania jakością

według normy ISO 9001.

W systemie takim do kluczowych procesów naleŜy

zaliczyć: proces pozyskiwania nowych technologii,

proces eksploatacji posiadanych technologii oraz procesy wymiany przestarzałych technologii na nowe.

W celu zapewnienia efektywności i skuteczności

procesów zarządzania technologią muszą one zostać

zidentyfikowane, opisane i nadzorowane w trakcie realizacji.

Łunarski J., Stadnicka D.: Ocena poziomu konkurencyjności stosowanej technologii. Technologia i Automatyzacja MontaŜu, nr 2-3, 2007.

Łunarski J.: Ocena potencjału technologicznego organizacji. Przegląd Mechaniczny, nr 9, 2008.

Łunarski J.: Techniczno-organizacyjne aspekty

konkurencyjności. OW PRz, Rzeszów, 2008.

Łunarski J., Antosz K.: System nadzoru i obsługi prewencyjnej parku maszyn technologicznych. Technologia i Automatyzacja MontaŜu, nr 3-4, 2004.

_____________________

Prof. dr hab. inŜ. Jerzy Łunarski jest pracownikiem Politechniki Rzeszowskiej oraz Instytutu Mechanizacji Budownictwa i Górnictwa Skalnego w Warszawie.

Z PRASY ZAGRANICZNEJ

SBORKA Nr 8 (97), 2008

1.

2.

3.

4.

5.

6.

7.

8.

9.

10.

11.

12.

13.

8

Warunki montaŜu zębatych łoŜysk mimośrodowych.

Badanie wpływu czynnika siłowego na dokładność

czołowych połączeń gwintowych przy montaŜu

strukturalnie uporządkowanym.

Model dynamiki rotacyjnego montaŜu części cylindrycznych.

Graniczne warunki pracy rurowego urządzenia do

orientowania części.

Automatyzacja montaŜu walcowych połączeń wciskowych z klejem i podgrzewaniem.

Ocena wpływu masy przyrządu na charakterystyki dynamiczne systemu technologicznego.

Analityczne rozwiązanie zadania o drganiach wahadła fizycznego na spręŜystej zawiesi.

Regeneracja metodą napylania zuŜytych części maszyn.

Podstawowe sposoby regeneracji konstrukcji metalowych duŜych cięŜarówek wywrotek, eksploatowanych

w warunkach polarnych.

Technologiczna obsługa urządzeń. Cd.

Doświadczenia firmy FGUP UEMZ dotyczące lutowania przyrządów w kontekście norm IRS.

Nowe konstrukcje frezów składanych ISCAR

i zalecenia dotyczące ich stosowania.

Nowości techniki.

14. Maszyny i urządzenia technologiczne. Klasy

dokładności wyrównowaŜenia (wg GOST 2206176).Cd.

SBORKA Nr 9 (98), 2008

1.

2.

3.

4.

5.

6.

7.

8.

Elektryczny montaŜ nakręcaniem.

Uzasadnienie najlepszego wariantu montaŜu kompletu narzędzi dla obrabiarek OSN.

Ocena wydajności strumieniowego rozdzielania potoków części.

Metody diagnozowania i ocena stanu technicznego

urządzeń w systemach wysokopręŜnych silników

okrętowych przy eksploatacji oraz środki monitorowania usterek.

Technologia regeneracyjnego remontu z zastosowaniem pokryć plazmowych dla łopatek silników turbinowych w agregatach przetaczania gazu.

Techniczna obsługa urządzeń. Cd.

Przygotowanie specjalistów w zakresie technologii remontu urządzeń.

Wybór cieczy chłodząco-smarujących dla szybkościowego przeciągania zewnętrznych powierzchni

kształtowych.

ciąg dalszy str. 23