SLO - PL

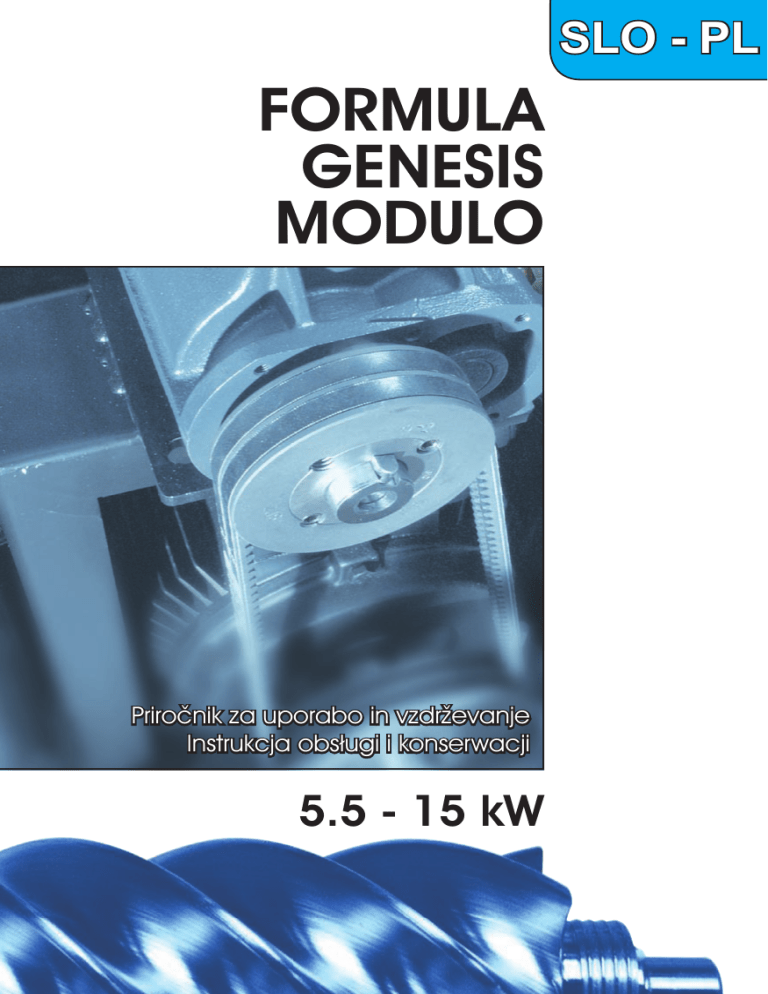

FORMULA

GENESIS

MODULO

Priročnik za uporabo in vzdrževanje

Instrukcja obsługi i konserwacji

5.5 - 15 kW

FORMULA

Slika 1

Rys. 1

1030

615

204

480

1045

262

273

D1 = 5.5-7.5 kW

D2 = 11-15 kW

227 D1

273 D2

560

945

390

227 D1

273 D2

395

430

180

545

Slika 2

Rys. 2

I

1045

465

GENESIS 270 l

1030

204

615

Slika 3

Rys. 3

480

945

262

273

D1 = 5.5-7.5 kW

D2 = 11-15 kW

227 D1

273 D2

560

945

390

227 D1

273 D2

395

465

1645

800

480

1180

Slika 4

Rys. 4

II

1015

530

Ø 600

GENESIS 500 l

Slika 5

Rys. 5

1030

204

615

480

945

262

273

D1 = 5.5-7.5 kW

D2 = 11-15 kW

227 D1

273 D2

945

390

227 D1

273 D2

395

465

1645

800

1015

530

Ø 600

1260

1960

Slika 6

Rys. 6

III

MODULO

Slika 7

Rys. 7

1030

204

615

480

1045

262

273

D1 = 5.5-7.5 kW

D2 = 11-15 kW

227 D1

273 D2

560

945

390

227 D1

273 D2

395

430

180

545

Slika 8

Rys. 8

IV

1045

465

MODULO 270 l

Slika 9

Rys. 9

1030

204

615

480

945

262

273

D1 = 5.5-7.5 kW

D2 = 11-15 kW

227 D1

273 D2

560

945

390

227 D1

273 D2

395

465

800

480

1180

Slika 10

Rys. 10

V

1645

1015

530

Ø 600

MODULO 500 l

1030

204

615

Slika 11

Rys. 11

480

945

262

273

D1 = 5.5-7.5 kW

D2 = 11-15 kW

227 D1

273 D2

560

945

390

227 D1

273 D2

395

465

800

1015

1645

530

Ø 600

1260

1960

Slika 12

Rys. 12

VI

FORMULA 5.5 - 7.5 kW

PS

VA

EV

PC

PE

SPA

Slika 13

Rys. 13

BF

VT

TRL

CT

PF

FA

FO

FD

ES

FU

VS

RA / RO

PP

SS

Slika 14

Rys. 14

MP

VII

FORMULA 11 - 15 kW

BA 51

PS

EV

VA

PC

PE

BF

SPA

Slika 15

Rys. 15

VR

TRL

CT

PF

FA

FO

FD

ES

FU

VS

MA

RA / RO

SS

MP

Slika 16

Rys. 16

PP

VIII

FORMULA 15 kW

BA 69

PS

EV

PC

PE

SPA

BF

VR

CF / FA

Slika 17

Rys. 17

TRL

CT

PF

VA

FO

FO

ES

VS

FU

MA

RA / RO

SS

MP

Slika 18

Rys. 18

PP

IX

MODULO 5.5 - 7.5 kW

PS

EV

VA

PC

PE

SCE

BF

SF

VT

Slika 19

Rys. 19

TRL

PF

CT

FA

FO

ES

FD

FU

VS

MA

RA / RO

SS

PP

Slika 20

Rys. 20

MP

X

PS

EV

MODULO 11 - 15 kW

BA 51

VA

PC

PE

SCE

BF

VR

SF

SS

Slika 21

Rys. 21

TRL

CT

FA

PF

FO

FD

ES

FU

VS

MA

RA / RO

PP

SS

Slika 22

Rys. 22

MP

XI

PS

MODULO 15 kW

BA 69

EV

PC

PE

SCE

BF

VR

CF / FA

Slika 23

Rys. 23

TRL

CT

PF

VA

FO

ES

FD

FU

VS

MA

RA / RO

PP

SS

MP

Slika 24

Rys. 24

XII

Leyenda / Legenda

SLO

PL

GB

F

D

BF

Blok s filtrom za olje in

filtrom za izločanje olja

Płytka

filtracyjna

Oil filter and

separator block

Groupe de

filtration

Halter für Öl und

Abscheiderfilter

CE

Električna omarica

Skrzynka elektryczna

Starter/control box

Armoire électrique

Starter/Kontroll Box

CF

Ohišje zračnega filtra

Pojemnik filtru

powietrza

Air filter container

Boîtier du filtre à air

Luftfilterbehälter

CT

Pogonski

jermen

Pasy

napędowe

Transmission

belts

Courroies de

transmission

Antriebsriemen

DI

Displej

Wyświetlacz

Display

Ecran-afficheur

Display

DO

Ventil za izpust olja

Spuszczenie oleju/

Odwadnianie oleju

Oil drain valve

Orifice de vidange de

l’huile

Öl Auslass

ES

Sušilnik zraka

Suszarka

Dryer

Sécheur

Trockner

EV

Električni ventilator

Wentylator elektryczny

Electric fan

Ventilateur électrique

Elektrolüfter

FA

Filter za zrak

Filtr powietrza

Air filter

Filtre à air

Luftfilter

FD

Filter za izločanje

olja- oljni separator

Filtr oddzielacza

Oil separator filter

Filtre séparateur

Feinabscheider

FFA

Objemka z vijakom na

filtru za zrak

Zacisk filtru powietrza

Air filter clip

Collier du filtre à huile

Luftfilter Clip

FO

Filter za olje

Filtr oleju

Oil filter

Filtre à huile

Öl-Filter

FU

Odprtina za

izhod vročega zraka

Szczelina spustowa

gorącego powietrza

Heated air outlet

Orifice de sortie

de l’air chaud

Auslass für heisse Luft

GP

Patentirani vijačni blok

Zespół pomy wkrętnej

opatentowany

Patented Air end

K1/K9

Stikala na upravljalni

plošči

Klawisze na pulpicie

kontrolnym

Control panel switches

Boutons sur panneau

de commande

Schalter der

Kontroll-Anzeige

L1/L5

Svetleče LED diode na

upravljalni plošči

Lampki na pulpicie

kontrolnym

Control panel led

LED sur panneau de

commande

Led

MA

Priključek za komprimirani zrak (izhod)

Zawór powietrza

Compressor air outlet

Refoulement d’air

Druckluft Auslass

MP

Elektromotor

Silnik główny

Electric motor

Moteur principal

Elektromotor

PA

Pred-filter za

vsesavanje zraka

Filtr wstępny ssawny

Suction prefilter

Pré-filtre d’aspiration

Ansaugvorfilter

PC

Upravljalna plošča

Pulpit kontrolny

Control panel

Panneau de commande

Kontroll-Anlage

PE

Stikalo za

USTAVITEV V SILI

Klawisz zatrzymania

awaryjnego

Emergency stop button

Bouton d’arrêt

d’urgence

Not-Ausschalter

PF

Prednji pokrov

Płyta czołowa

Front panel

Panneau avant

Frontseite

PP

Zadnji pokrov

Płyta tylna

Rear panel

Panneau arrière

Hintere Abdeckung

PPA

Panelna plošča predfiltra za vsesavanje

Płyta filtru wstępnego

ssawnego

Panneau du prréfiltre

d’aspiration

Abdeckung der Ansaugvorfilters

Suction prefilter panel

XIII

Groupe de pompe à vis

Patentierter Verdichter

breveté

Leyenda / Legenda

SLO

PL

GB

F

D

PS

Zgornji pokrov-panel

Płyta górna

Top panel

Panneau supérieur

Oberseite

R

Priključek

Złączka

Fitting

Raccord

Anschluß

RA/RO

Hladilnik zraka

Hladilnik olja

Chłodnica powietrza

Chłodnica oleju

After cooler

Oil cooler

Radiateur à sir

Radiateur à huile

Luftkühler

Öl-Kühler

RF

Ženski rotor

Wirnik wewnętrzny

Female rotor

Rotor femelle

weiblich Läufer

RLMAX

Orientacija maksimalnega nivoja olja

Punkt

max. poziomu oleju

Max. oil level reference

Repère de niveau

maximum huile

Bezug Max.Ölstand

RLMIN

Orientacija minimalnega nivoja olja

Punkt

min. poziomu oleju

Min. oil level reference

Repère de niveau

minimum huile

Bezug MindestÖlstand

RM

Moški rotor

Wirnik zewnętrzny

Male rotor

Rotor mâle

männlich Läufer

RSC

Pipa za izpust kondenzacijske vode iz osode

za zrak

Kurek spustowy

kondensatu

Air receiver condensate discharge valve

Robinet de vidange de

l’eau de condensation

du réservoir à air

Kondenswasser

Ablasshahn

des Luftanks

RSO

Pipa za izpust olja

Kurek spustowy oleju

Oil drain valve

Robinet d’évacuation

de l’huile

Ölablaßhahn

SA

Posoda za

komprimiran zrak

Zbiornik powietrza

Air receiver

Réservoir á air

Lufttank

SCE

Panel električne

omarice

Drzwiczki skrzynki

elektrycznej

Electric box panel

Panneau

armoire électrique

Starter/Kontroll Box

seite

SF

Panel filtrov

Drzwiczki filtru

Filter panel

Panneau des filtres

Filterklappe

SPA

Vogalni panel

Drzwiczki narożne

Corner panel

Panneau angulaire

Eckklappe

SS

Rezervoar separatorja

olje-zrak

Zbiornik oddzielacza

mieszanki

powietrze/olej

Air-oil separator

receiver

Réservoir

séparateur du

mélange air/huile

Luft/Öl-Abscheider

STO

Senzor za temperaturo

olja

Czujnik temperatury

oleju

Oil temperature sensor

Capteur de température de l’huile

Öl-Temperaturfühler

TM

Kovinska tablica

za podatke stroja

Metalowa tabliczka

danych maszyny

Serial number

and general

machine data plate

Plaquette

métallique

d’identification

machine

Seriennumer und

allgemeine

Maschinen Daten

TO

Zamašek za olje

Korek oleju

Oil filler plug

Bouchon de

remplissage huile

Öl-Filter

Verschluss

TRL

Cev za orientacijo

nivoja olja

Rurka poziomu oleju

Oil level reference pipe

Tube de référence

niveau huile

Bezugsleitung

Ölstand

VA

Ventil za

vsesavanje

Zawór

ssawny

Intake valve

Soupape

d’admission

Ansaugventil

VR

Protipovratni ventil

in ventil za

minimalni pritisk

Zawór zwrotny

i minimalnego

ciśnienia

Minimum

pressure and

check valve

Clapet de

retenue et de

pression minimum

MindestdruckKontrollventil

VS

Varnostni

ventil

Zawór

bezpieczeństwa

Safety valve

Soupape

de surpression

Sicherheitsventil

VT

Termostatski

Zawór

termostatyczny

Thermostatic valve

Soupape

thermostatique

Thermostatventil

ventil

XIV

FORMULA

GENESIS

MODULO

5.5 - 15 kW

PRIROČNIK ZA UPORABO IN VZDRŽEVANJE

SLO

Vsebina

1

Uvod

6

2

Simboli

2.1 Simboli v knjigi navodil

2.2 Simboli v/na kompresorju

7

2.3

8

Simboli v/na mikroprocesorski

upravljani enoti mc2

3

Garancijski pogoji

4

Lastnosti in tehnični podatki

4.1

4.2

4.3

4.4

4.5

4.6

4.7

4.8

Splošni podatki kompresorjev

7

7

9

10

10

Napisna tablica s podatki o kompresorju 10

Posoda za komprimirani zrak

11

Vijačni blok

11

Elektro motorji in prenos moči

11

Simboli v/na mikroprocesorski

upravljani enoti mc2

11

Vrste in količine olja

13

Sušilnik zraka

13

1

S

L

O

4.9

S

L

O

5

6

Varnostni predpisi

5.1

5.2

6.1

6.2

6.3

6.4

14

Varnostni predpisi pri vzdrževanju

14

7.2

7.3

16

Navodila v zvezi s transportom

16

Zahteve glede na mesto montaže

16

Priključek za zrak

18

Električni priključek

19

Konfiguracije za daljinsko upravljanje

19

kompresorja

Zagon in obratovanje

7.1

14

Splošni varnostni predpisi

Transport in postavitev

6.5

7

Načrt prostora in shema projektiranja 13

21

Preverjanje pred zagonom

kompresorja

21

Upravljalna plošča «mc2»

21

7.2.1

Upravljalna enota «mc2»

22

7.2.2

Gumb za zaustavljanje v izrednem stanju

24

Zagon in ustavitev kompresorja

2

24

7.4

7.5

Konfiguriranje parametrov – drevo

menijev

27

7.4.1

Meni Dodatne informacije

29

7.4.2

Drevo menijev

(upravljanje in programiranje)

29

7.4.2.1

Meni GESLO-PASSWORD

30

7.4.2.2

Meni VZDRŽEVANJE

30

7.4.2.3

Meni GENERALNE NAST.

32

7.4.2.4

Meni POSTAVITEV MREZE

37

7.4.2.5

Meni DELOV. PARAMETRI

38

7.4.2.6

Meni PROGRAMIRANJE

40

7.4.2.7

Meni DIAGNOZA

42

7.4.2.8

MenI INFORMACIJE

44

Sistem za diagnostiko

44

8

Kompresorji v skupini

47

9

Odpravljanje motenj

48

9.1 Kompresor se ne zažene

9.2 Kompresor se zažene s težavo

48

9.3

49

Vrednost tlaka je manjša,

kot je prednastavljena vrednost

3

49

S

L

O

S

L

O

9.4

Kompresor je pripravljen na zagon ali pa

50

deluje, vendar gori LED lučka za vzdrževanje

9.5

Kompresor je pripravljen na zagon ali pa deluje, vendar

se na displeju pojavi napis o napaki v delovanju

9.6

Kompresorse med delovanje zaustavi in

51

pojaviijo se različna opozorila na displaju

50

9.7 Olje v sistemu

9.8 Olje v kompresorju

9.9 Aktivirani varnostni ventil VS

10 Vzdrževanje

10.1

10.2

10.3

10.4

52

52

53

54

Obratovalni cikel

54

Tabela običajnih vzdrževalnih del

55

Menjava sesalnega pred-filtra za zrak

57

Čiščenje ali menjava filtra za zrak

57

Preverjanje nivoja olja, dolivanje in

10.5 menjava olja

59

10.6 separatorskega filtra

10.7 Izpust kondenzacijske vode

10.8 Menjava varovalk

61

11 Nadomestni deli in servis

64

Menjava oljnega filtra in

4

62

63

11.1 Nadomestni deli in potrošni material

12 Sheme

64

66

Shema hidravlično-pnevmatične

66

12.1 napeljave

12.2

Električna shema napajanja

5,5 - 15 kW kompresorji brez sušilnika

68

12.3

Električna shema napajanja

5,5 - 15 kW kompresorji s sušilnikom

69

12.4

Električna shema napajanja

12.5

Električna shema pomožnih tokokrogov

5,5 - 15 kW kompresorji brez sušilnika

71

12.6

Električna shema pomožnih tokokrogov

5,5 - 15 kW kompresorji s sušilnikom

72

12.7

Električna shema pomožnih tokokrogov

11 kW kompresorji z inverterjem

73

12.8

Pregled lege komponent pri kompresorjih

74

5,5 - 15 kW kompresorji brez sušilnika

12.9

Pregled lege komponent pri kompresorjih

75

5,5 - 15 kW kompresorji s sušilnikom

12.10

Pregled lege komponent pri kompresorjih

76

11 kW kompresorji z inverterjem

11 kW kompresorji z inverterjem

5

70

S

L

O

1

S

L

O

Uvod

Predgovor

Spoštovani kupec,

Zahvaljujemo se Vam za nakup, za katerega ste se odločili, in za zaupanje našemu podjetju.

Stroj, za katerega ste se odločili, je oljni vijačni kompresor in predstavlja sintezo nove tehnologije za proizvajanje

komprimiranega zraka.

Za kompresor z vijačnim blokom v seriji FORMULA – GENESIS – MODULO 5.5 - 15 kW je značilen visok

energetski učinek in zelo nizek nivo hrupa.

Glavni cilj njegove izdelave zajema daljšo uporabnost, zaupanje, nizki stroški delovanja in vzdrževanja, kompatibilnost, mnogovrstna uporaba. Tudi ta niz kompresorjev je bil projektiran in izdelan v skladu s strogimi

standardi kontrole kvalitete, kar je karakteristično za vse proizvode, izdelane v naši tovarni.

Proizvod je homologiran CE in je v skladu z veljavnimi evropskimi direktivami, kot je zapisano v izjavi o skladnosti v dodatku tega priročnika.

Svetujemo Vam, da se obrnete na specializirane osebe, ki so pooblaščene od centrov za instalacijo kompresorjev.

Preden poženete stroj, Vas vabimo, da si pozorno preberete vsak del tega priročnika in dosledno

sledite navodilom v njem. Tako boste spoznali metodologijo uporabe in pravilnega normalnega

vzdrževanja kompresorja ter vse potrebne previdnostne ukrepe za varnost operaterjev.

Ta priročnik mora vedno spremljati kompresor, tako bo upravljalcem kompresorja vedno dosegljiv za navodila

upravljanja.

Glede splošnega vzdrževanja Vam priporočamo, da sklenete pogodbo za programirano asistenco s

pooblaščenimi serviserji.

6 - 1 Uvod

Simboli

2

2.1

Simboli v knjigi navodil

Ta simbol prikazuje nujnost, da si natančno preberete priročnik navodil, preden izvršite katerokoli operacijo na stroju

Ta simbol spremlja opis operacije ali obnašanja, na osnovi katerih bi se lahko pojavila smrtna

nevarnost ali poškodbe operaterjev. Prosimo Vas, da upoštevate vse potrebne previdnostne

in varnostne ukrepe ter o tem obvestite vse, ki delajo s strojem.

Ta simbol poleg omenjenega spremlja še operacije, za katere je potrebna posebna

previdnost s strani uporabnika

Ta simbol spremlja opis operacij, ki jih mora izključno izvršiti le osebje pooblaščenega serviserja

Ta simbol opominja, da se odvajanje izčrpanih olj, uničevanje kondenziranih tekočin in raznih

filtrov stroja se mora uskladiti z lokalnimi predpisi, ker se dela o onesnažujočih proizvodih

Simboli v/na kompresorju

Ta simbol prepoveduje vstavljanje rok v notranjost stroja med delovanjem

2.2

Ta simbol prikazuje prisotnost obračajočih delov v notranjosti kompresorja in prepoveduje, da

se izvrši katerakoli operacija vzdrževanja ali popravljanja med delovanjem stroja

Ta simbol prikazuje prisotnost električne napetosti v stroju

Ta simbol prikazuje smer obračanja glavnega električnega motorja in ventilatorja

Ta simbol prikazuje mesto za nalivanje olja

Ti simboli prikazujejo smer obračanja ključa, ki je namenjen odpiranju in zapiranju komandne

plošče stroja in električne omarice

Ti simboli prikazujejo nominalno napetost kompresorja

Ta simbol prikazuje prisotnost sestavnih delov pri visoki temperaturi v notranjosti kompresorja

7 - 2 Simboli

S

L

O

Simboli v/na mikroprocesorski upravljani enoti mc2

Ta simbol prikazuje tipko K1 - START

2.3

Ta simbol prikazuje tipko K2 - STOP

S

L

O

RESET

ESC

Ta simbol prikazuje tipko K3 - RESET

Ta simbol prikazuje tipko K4 - ESC

Ta simbol prikazuje tipko K5 - «GOR»

Ta simbol prikazuje tipko K6 - «DOL»

+

-

Ta simbol prikazuje tipko K7 - «VEČ» (PLUS)

Ta simbol prikazuje tipko K8 - «MANJ» (MINUS)

Ta simbol prikazuje tipko K9 za potrjevanje - «ENTER» (POTRDITEV)

Ta simbol prikazuje vžig LED-a L1 (rumena barva) - prisotnost napetosti

Ta simbol prikazuje vžig LED-a L2 (rumena barva) - za sporočilo(opozorilo)

Ta simbol prikazuje vžig LED-a L3 (rdeča barva) - za alarm

Ta simbol prikazuje vžig LED-a L4 in L5 (rdeča barva) - za «AVTOMATSKI PONOVNI START»

in «REMOTE/ PROGRAM»(daljinsko upravljanje) - na elektronski centrali

Ta simbol prikazuje sporočilo na display-u elektronske centrale

8 - 2 Simboli

Garancijski pogoji

3

Kompresor je bil pred izdobavo preizkušen v tovarni.Garancija na vijačni blok je 24 mesecev, garancija na

ostale dele kompresorja pa 12 mesecev od datuma na računu.

Garancija je upravičena samo v primeru, če je kupec izpolnil vse pogoje sklenjene pogodbe in administrativne

pogoje, pogoje instaliranja in uporabe kompresorja z ozirom na navodila, ki se nahajajo v tem priročniku.

Kupec mora izpolniti vse dele garancijskega potrdila in ga poslati najkasneje 30 dni od datuma nakupa (velja

datum na pečatu pošte).

Na osnovi garancije se proizvajalno podjetje obvezuje, da bo brezplačno popravilo ali zamenjalo proizvod

ali njegove dele - po preverjanju v tovarni na osnovi mnenja svojih tehnikov. Delo pooblaščenega osebja in

transportni stroški niso vključeni v garancijo.

Garancija izključuje katerokoli odgovornost za direktno ali indirektno povzročeno škodo osebam in stvarem.

Omejuje se samo na pomanjkljivosti proizvodnje in izdelavo sestavnih delov stroja.

V garancijo niso vključeni vsi tisti deli, ki so zaradi specifične uporabe podvrženi hitri obrabi, kot na primer,

tesnila, jermeni, in vsi potrošni materiali, kot so: filtri za zrak, filtri za olje ter filtri za prečiščevanje olja. Pod

garancijo ne spadajo tista popravila, ki so posledica povzročene škode, ki je nastala zaradi nedoslednega

vzdrževanja ali zaradi nepravilne uporabe.

Vzroki neveljavnosti garancije so : nespoštovanje navodil, ki se nahajajo v tem priročniku, uporaba neoriginalnih rezervnih delov, neizvrševanje programiranih vzdrževanj, izvršenih s strani kupca, in nakup neoriginalnih

rezervnih delov.

Vse informacije, ki se nahajajo v tem priročniku, so le indikativne in neobvezne. Proizvajalno podjetje si

pridržuje pravico do eventualnih sprememb svojih proizvodov, za katere smatra, da so potrebne, ne da bi

zato moralo posredovati obvestila.

9 - 3 Garancijski pogoji

S

L

O

S

L

O

Lastnosti in

tehnični podatki

4

4.1

Splošni podatki kompresorjev

Model

5.5

7.5

11

Tlak

Moč

motorja

bar

kW

8

10

13

5.5

tip vijačnega

bloka

BA51

15

Olje

m3/min

Kg

0.78

0.69

0.54

15

0.40

8

10

13

1.20

1.04

0.80

7.5

BA51

15

0.64

8

10

13

1.65

1.40

1.17

11

BA51

15

15

Kapaciteta

8

10

13

BA51

2.01

1.72

1.49

15

1.16

8

10

13

2.32

1.93

1.62

15

15

BA69

1.30

Dimenzije

Nivo hrupa*

mm

dB(A) - Lp(A)

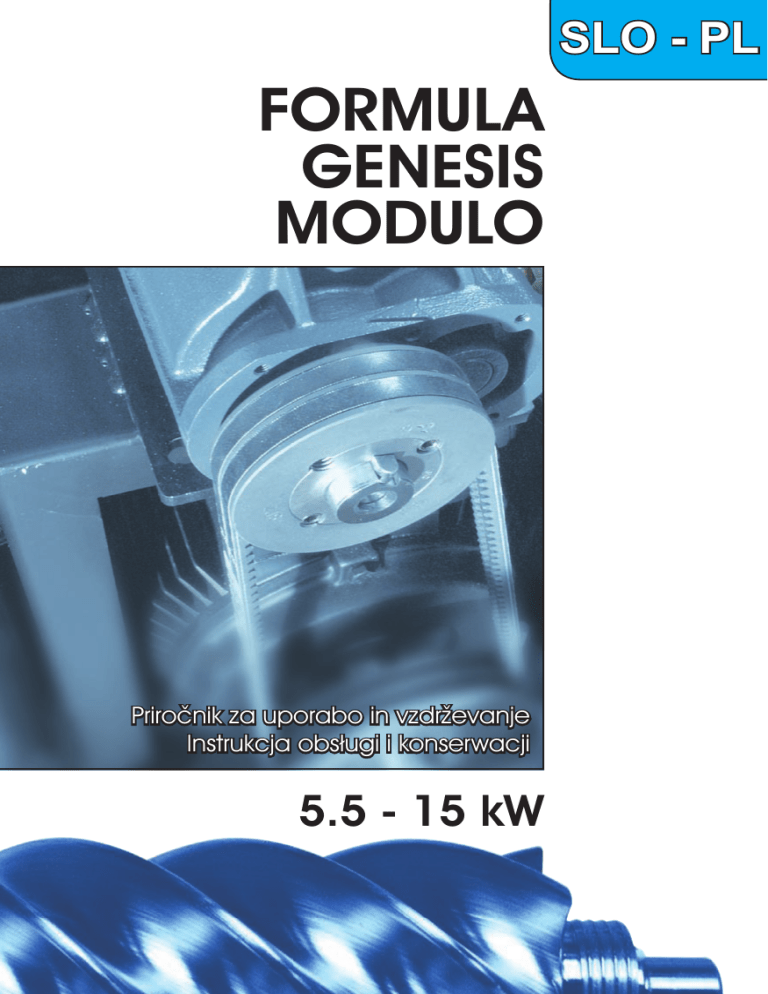

1030 x 615 x 1045

1180 x 600 x 1645 (270 l.)

1960 x 600 x 1645 (500 l.)

66

Kg

7

270

+

28

Sušilnik

zraka

270 l

355

+

28

Sušilnik

zraka

7

275

+

28

Sušilnik

zraka

360

+

28

Sušilnik

zraka

419

+

28

Sušilnik

zraka

1030 x 615 x 1045

1180 x 600 x 1645 (270 l.)

1960 x 600 x 1645 (500 l.)

68

7

275

+

32

Sušilnik

zraka

360

+

32

Sušilnik

zraka

419

+

32

Sušilnik

zraka

1030 x 615 x 1045

1180 x 600 x 1645 (270 l.)

1960 x 600 x 1645 (500 l.)

69

7

300

+

32

Sušilnik

zraka

385

+

32

Sušilnik

zraka

444

+

28

Sušilnik

zraka

1030 x 615 x 1045

1180 x 600 x 1645 (270 l.)

1960 x 600 x 1645 (500 l.)

69

7

286

+

32

Sušilnik

zraka

371

+

32

Sušilnik

zraka

430

+

32

Sušilnik

zraka

1030 x 615 x 1045

1180 x 600 x 1645 (270 l.)

1960 x 600 x 1645 (500 l.)

69

0.95

15

Teža

500 l

414

+

28

Sušilnik

zraka

* ± 3 dB(A) po predpisih PNEUROP/Cagi

4.2

Napisna tablica s podatki o kompresorju

Stroj ima tablico TM, ki prikazuje najznačilnejše podatke kompresorja. Slika 25 prikazuje mesto, kjer je pritrjena tablica

TM

Slika 25

10 - 4 Lastnosti in tehnični podatki

PF

4.3

Posoda za komprimirani zrak

Velikost posode je 270 ali 500 litrov z ozirom na model, homologacija je 11 ali 17 barov z ozirom na model.

4.4

Vijačni blok

5.5-15 kW

Vijačni blok serije Vt je patentiran, enostopenjski, model BA51,

mazanje z vbrizgavanjem olja

15 kW

Vijačni blok setrije Vt je patentirana, enostopenjski, model BA69,

mazanje z vbrizgavanjem olja

RM

RF

Moški rotor RM s 5 zobmi in asimetričnim profilom

Ženski rotor RF s 6 zobmi in asimetričnim profilom

Slika 26

Elektro motorji in prenos moči

4.5

Aktiviranje kompresorja

Motorji s fiksno hitrostjo(stalno število vrtljajev elektromotorja)

dvo polni, zaprt, tri fazni asinhronski motor (nominalna hitrost obračanja je 3000 obratov/min pri 50 Hz, 3600

obratov/min pri 60 Hz, stopnja zaščite je IP54, stopnja izolacije je F, stopnja usluge je S1 (glejte MP - slike

14, 16, 18, 20, 22, 24).

Motorji s spremenljivo hitrostjo (s frekvenčno regulacijo)

štiri polni, zaprt, tri fazni asinhronski motor (nominalna hitrost je 1500 obratov/min pri 50 Hz, stopnja zaščite

je IP54, stopnja izolacije je F, stopnja usluge je S1 (glejte MP - slike 16, 18, 20, 22, 24), namenjen je za uporabo

spremenljive hitrosti s pomočjo napajanja z inverterjem.

Električni ventilator

Je koaksialni ventilator z električnim motorjem (glejte EV - slike 13, 15, 17, 19, 21, 23).

Prenos moči

Motor - kompresor: prenos moči se odvija preko jermenic z izvlečnim koničnim zatičem in s trapezoidnimi

nazobčanimi jermeni (glejte CT - slike 13, 15, 17, 19, 21, 23).

Električni ventilator: direktni prenos moči na isti osi

Podatki o potrebnih električnih elementih

4.6

Električno trifazno napajanje; napetost in frekvenca z ozirom na podatke na tablici; električni kabli z minimalnim

presekom (tabele 1 in 2); varovalke na omrežju in zaščita je magnetno toplotna,(magnetotermično stikalo)

kot je prikazano na tabelah.

11 - 4 Lastnosti in tehnični podatki

S

L

O

Tlak

Presek kablov za napajanje

Varovalke AM omrežja ali

magnetno-termično stikalo

Ločilno stikalo na liniji

bar

mm

A

A

2.5

16

16

7.5

8

10

13

15

4

20

20

11

8

10

13

15

6

25

25

15

8

10

13

15

10

40

40

15

8

10

13

15

10

40

40

Model

Tlak

Presek kablov za napajanje

Varovalke AM omrežja ali

magnetno-termično stikalo

Ločilno stikalo na liniji

bar

mm

A

A

6

25

25

Model

5.5

S

L

O

8

10

13

2

15

400 V

5.5

8

10

13

2

15

7.5

8

10

13

15

10

40

40

11

8

10

13

15

16

50

50

15

8

10

13

15

25

63

63

15

8

10

13

15

25

63

63

230 V

12 - 4 Lastnosti in tehnični podatki

Vrste in količine olja

Kompresor je ob dobavi napoljnjen z oljem DICREA 46.

4.7

Skupna količina:

7 kg

Če je slučajno potrebno dodati tekočino, morate uporabljati isti tip mazalno-hladilne tekočine(olja), kot se že

nahaja v stroju.

Če uporabljate drugi tip mazalno-hladilne tekočine, kontaktirajte s tehničnim oddelkom proizvajalca.

4.8

Sušilnik zraka

Je naprava s hladilnim krogotokom in termostatom z direktno ekspanzijo s pomočjo razhlajevalne tekočine

Freon R134a; srednja temperatura ohlajenega zraka za izsuševanje je 3°C;

Stopnja filtriranja zraka:

Ostanek olja po filtriranju:

1 µm

0,1 mg/m3

Temperatura kondenzata je vidna na display-u.

Kompresor hladilnika in odvod kondenzacije sta kontrolirana s komandno ploščo v mc2.

Načrt prostora in shema projektiranja

4.9

Prikazan prostor, ki ga zavzema kompresor, se nahaja na slikah od 1-12.

Sheme hidravlično-pnevmatične napeljave in električne sheme (funkcionalne in topografske) se nahajajo v

12. poglavju.

13 - 4 Lastnosti in tehnični podatki

S

L

O

5

S

L

O

Varnostni predpisi

Splošni varnostni predpisi

5.1

Ni dovoljena uporaba stroja neizkušenim osebam brez nadzora. Otroci in živali naj bodo daleč od

delovnega področja.

Nikoli ne usmerjajte zraka pod pritiskom proti osebam ali proti sebi

Uporaba zaščitnih očal je neobhodno potrebna za zaščito oči pred predmeti, ki se dvigajo v zrak zaradi

usmerjenega zraka pod pritiskom.

Nikoli ne uporabljajte stroja z mokrimi nogami ali brez čevljev.

Kompresor je bil izdelan samo za proizvajanje zraka pod pritiskom; zato kompresorja ne smete

uporabljati za nobeno drugo vrsto plina

Zrak pod pritiskom, ki ga ustvari stroj, se ne sme uporabljati za dihanje, za farmacevtske ali sanitarne

namene ter za proizvodne projekte, kjer pride zrak v direkten kontakt s prehrambenimi proizvodi.

Do takšne uporabe lahko pride le v primeru, če se zrak pod pritiskom podvrže dodatnemu ustreznemu tretiranju

Zrak, ki ga vsesava kompresor, mora biti popolnoma brez prahu, hlapov, katerekoli vrste eksplozivnega ali

vnetljivega plina, topil ali lakov v prahu, strupenih dimov katerekoli tipologije.

Raznolika uporaba zraka pod pritiskom (za pnevmatična orodja, napihovanje, lakiranje, pranje z razredčenimi

detergenti v vodi, itd.) zahteva poznavanje in spoštovanje predvidenih predpisov za posamezne primere

uporabe.

Kompresor poženite le takrat, ko ste prepričani, da so vse zaščitne plošče pravilno montirane in da ne bo v

nobeno osebo direktno ali indirektno uperjen zrak, ki izhaja iz cevi pod pritiskom brez predhodnega opozorila.

Upoštevajte, da je kompresorj popolnoma avtomatiziran in da na osnovi nastavitev avtonomno poskrbi za

realiziranje različnih delovnih ciklusov po zahtevi uporabnika.

Na koncu uporabe svetujemo, da po normalni zaustavitvi stroja izključite napetost s komandne plošče.

Drugačna uporaba stroja je neprimerna: proizvajalno podjetje ne bo odgovarjalo za eventualno povzročeno

škodo osebam ali stvarem zaradi neustrezne uporabe.

Varnostni predpisi pri vzdrževanju

Običajna vzdrževalna dela lahko izvrši uporabnik, kot je opisano v tem priročniku.

Varno in ustrezno delovanje je zagotovljeno samo pri uporabi originalnih rezervnih delov.

Vzdrževalna dela, ki jih lahko opravlja uporabnik kompresorja so opisana v 10.poglavju.

5.2

Izredne posege vzdrževanja morajo izvršiti le specializirane in pooblaščene osebe pooblaščenega

podjetja za servisiranje kompresorjev

14 - 5 Varnostni predpisi

Pred izvajanjem kakršnih koli preverjanj ali pregledov prekinite napajanje stroja, sprostite komprimiran

zrak v sistemu in počakajte, da se stroj ohladi

Po izključitvi napajanja stroja zaklenite glavno stikalo, da bi preprečili nepooblaščeno

vključitev stroja, medtem ko izvajate dela na stroju. Zaprite tudi zaporni ventil med kompresorjem in omrežjem za komprimiran zrak

Stroj je pnevmatično izpraznjen tedaj, ko manometer MPI, ki se nahaja v notranjosti, kaže

vrednost "0".

Nobenih sprememb ne smete opraviti na internih električnih delih stroja, na pnevmatskem ali hidravličnem

sistemu in na nastavitvah v teh sistemih. Še zlasti ni dovoljeno spreminjati nastavitev ventilov za maksimalne

delovne tlake in ostale nastavitve ventilov, zlasti varnostnih ventilov.

Ne uporabljajte topil in drugih vnetljivih tekočin za čiščenje delov stroja. Uporabljajte le alkalne detergente.

Detergentov nikdar ne uporabljajte za čiščenje motorjev ali električnih oz. elektronskih delov stroja.

Tlačnih posod na stroju ne smete nikdar popravljati, variti ali izdelati sami. Zanje veljajo posebni varnostni

predpisi, ki določajo, da je te dele v primeru okvare ali rje potrebno nadomestiti z novimi.

Po zaključku posega v stroj skrbno namestite vse zaščitne naprave in zapore, zagon stroja pa opravite enako

kot pri prvem zagonu.

Naj vas spomnimo, da odpadne snovi iz stroja (olje, kondenzat in filtri) spadajo med nevarne snovi

in da pri odstranitvi teh snovi morate upoštevati tozadevno nacionalno zakonodajo

Skrbno periodično vzdrževanje stroja doprinese k učinkovitemu, brezhibnemu in varnemu delovanju.

15 - 5 Varnostni predpisi

S

L

O

S

L

O

6

Transport in

postavitev

Navodila v zvezi s transportom

Za premikanje kompresorja priporočamo uporabo viličarja. To storite tako, da vilice nastavite

med noge kompresorja (slika 27).

6.1

Dvignite kompresor osnovne verzije in verzije z

rezervoarjem samo in izključno spredaj.

Za stroj z rezervoarjem 270 litrov mora biti

maksimalna širina vilic 540 mm; za stroj z

rezervoarjem 500 litrov pa ni potrebno omejevanje širine vilic.

Zagotovite, da bo breme v ravnotežju.

Slika 27

Na krajših razdaljah se za prevoz stroja lahko

uporabi tudi ročni paletni voziček, pri čemer

je treba paziti, da ne pride do prekomernih

obremenitev kovinskih delov stroja. Z vozičkom

se približajte s strani (slika 28).

V primeru, da morate premikati kompresor s pomočjo viličarja, je pomembno, da

ne ustvarjate pritiska ob straneh stroja in

ne poškodujete ohišja ter centrale nadzorne plošče; prepričajte se, da bo tovor

uravnotežen.

Slika 28

Ne transportirajte tlačnih posod pod pritiskom, četudi je le-ta nizek

Zahteve glede na mesto montaže

6.2

Splošne opombe

Da ne bi bili v dvomih glede primernosti za postavitev kompresorja, naj montažo opravi osebje proizvajalca

ali pooblaščene servisne organizacije.

Kompresor je že pripravljen za montažo in ne zahteva posebnega temelja. Postavite ga na stabilno podlago

tako, da je teža enakomerno razporejena na vse oporne noge.

16 - 6 Transport in postavitev

Nekatere mejne vrednosti za delovne pogoje kompresorja so:

- Maksimalna nadmorska višina mesta montaže: 1000 m

- Minimalna temperatura okolice:

+5° C

- Maksimalna temperatura okolice:

+40° C

Prosimo, upoštevajte, da so zmogljivosti stroja, opisane v tem priročniku, zagotovljene le, če je stroj postavljen

na nadmorski višini, ki je manjša od zgoraj omenjenega delovnega pogoja.

Zunanja montaža

Slika 29 prikazuje primer postavitve kompresorja na prostem.

maks. 5000

Kompresor ne sme biti izpostavljen vremenskim neprilikam: pred njimi mora biti ustrezno

zaščiten. Razdalja od bližnjega zidu mora

znašati najmanj 0,6m.

min. 3000

600

Slika 29

Montaža v prostoru

Kompresorja ne smete uporabljati v okolju, v katerem je nevarnost eksplozije

Zrak, ki prihaja v stroj, ne sme vsebovati prahu, pare, eksplozivnih in vnetljivih plinov, topil,

barvil ali strupenih arom kakršnekoli vrste. Če stroj uporabljate v kritičnem okolju (prisotnost keramičnega, marmornatega prahu ali cementa, itd) glede na okolje pogosteje menjajte

zračni filter

Mere prostora in prezračevalne naprave

morajo biti dimenzionirane tako, da so pri

običajnem obratovanju kompresorja zagotovljeni predpisani pogoji.

Če v prostoru ni primerne odprtine za izhajanje

vročega zraka, je potrebno predvideti eno ali

več naprav za odsesavanje. Te naprave naj

bodo nameščene na največji možni višini.

Morebitna zračna kanala za dovajanje hladilnega zraka in za ogrevanje prostora morata biti

dimenzionirana tako, da hitrost zraka v njih ne

presega 3 m/s in da dolžina kanala ne presega

6 m. Če sta kanala daljša, je potrebno v kanal z

vročim zrakom vgraditi pomožni ventilator.

Slika 30

17 - 6 Transport in postavitev

S

L

O

Na vsak način morate po zaključeni montaži kanalov za vroč zrak preveriti, da morda prisoten protitlak

pri izhodu vročega zraka ne presega 5-6 mm vodnega stolpca.

Prerez kanalov za zrak naj bo približno enak rešetki na odprtini za odvajanje vročega zraka iz kompresorja

S

L

O

(okrajšava FU na slikah 14, 16, 18, 20, 22, 24).

Če ni potrebne minimalne temperature v prostoru, je prostor potrebno dodatno ogrevati.

Upoštevajte minimalne razdalje kompresorja

od sten prostora, ki so prikazane na sliki

31.

600

Lega kompresorja v prostoru mora biti taka,

da je možno izvajati preglede kompresorja. Če

se kompresor nahaja v bližini delovnih mest,

je potrebno upoštevati varnostne razdalje do

drugih strojev in delovnih sredstev, da ne bi

moglo priti do poškodb kompresorja.

600

600

Slika 31

Kompresor ne sme biti nameščen v prostoru,

kjer ni omogočena pravilna ventilacija - ne

sme biti ovir, ki bi preprečevale odvod vročega

zraka. Prav tako ne sme priti do ponovne

cirkulacije vročega zraka (slika 32).

Slika 32

6.3

Priključek za zrak

Priporočamo, da kompresor priključite na posodo za komprimiran zrak ali zbirni vod s pomočjo pregibne cevi

primernih dimenzij in lastnosti (tlak in temperatura) glede na cev (okrajšava MA na slikah 14, 16, 18, 20, 22,

24). Cevi za komprimiran zrak morajo biti trdno pritrjene v brezhibnem stanju.

Cevi, ki niso zanesljivo pritrjene, lahko povzročijo nesrečo zaradi nepričakovanih premikov. Zato pred vzpostavitvijo tlaka v sistemu skrbno preverite vse spoje cevi.

Izpust kondenzacijske vode mora biti povezan preko ustrezne cevi z zbirno posodo (ekolog: voda – olje), kot

določa nacionalna zakonodaja za uničenje onesnažujočih snovi in odstranjena na okolju prijazen način.

18 - 6 Transport in postavitev

Električni priključek

6.4

Električni priključek mora vsebovati glavno stikalo, ki ga je možno zakleniti in ima primerno magnetotermično

stikalo ali varovalke, katerih funkcija je izpad električne napetosti ob morebitnem dotiku osebja.

Nastavitev zaščitnih naprav in tehnični podatki glavnega stikala se morajo ujemati s podatki v tabelah poglavja

4.6.

Glavno stikalo mora biti nameščeno blizu stroja; pri tem pa se mora upoštevati nacionalna zakonodaja o

varstvu pri delu.

Presek žil napajalnega kabla mora ustrezati napajalnemu toku kompresorja (glejte tabele poglavja 4.6).

Kvalificirani električar mora preveriti učinkovitost ozemljitve kompresorja.

Priključni kabel mora biti pritrjen s primernimi sponkami, uvod v stikalno omaro pa mora biti zatesnjen z vrsto

zaščite IP44.

Kompresorja ne smete nikdar priključiti na nepravilno spojeno ali neozemljeno vtičnico.

Kvalificirane osebe naj redno preverjajo pravilno pritrditev električnih kablov na različne komponente.

V 12. poglavju se nahajajo električne funkcionalne in topografske sheme pomožnega in močnostnega tokokroga; enake sheme boste našli tudi znotraj električne omarice kompresorja.

Konfiguracije za daljinsko upravljanje kompresorja

6.5

To poglavje opisuje potek konfiguracije kompresorja za daljinsko komando postavljanja v pogon in zaustavljanja; alternativno se lahko kontrolira postavljanje v pogon (polno/ prazno) ali pa obe funkciji preko zunanje

kontrole.

Potrebno je, da opisane operacije izvrši kvalificiran elektrikar.

Za konfiguracijo daljinske kontrole kompresorja je predvsem potrebno odstraniti mostiček med terminali 3 in

38 stičnice v notranjosti električne omarice (glejte električno shemo v 12. poglavju).

Če želite kontrolirati samo delovanje vklop/izklop in/ali sprememb nastavitev, morate namestiti eno

ali dve stikali, kot je opisano spodaj.

Daljinska kontrola ON/OFF

(Glejte poglavje 7.4.2.3 - Tip daljinske kontrole.)

Stikalo mora biti povezano na stičnike po odstranitvi mostička.

3

splošni terminal digitalni INPUT

38

digitalni terminal INPUT za daljinsko kontrolo

Daljinska kontrola POLNO/PRAZNO

(Glejte paragraf 7.4.2.3 - Tip daljinske kontrole.)

Stikalo mora biti povezano na stičnike po odstranitvi mostička.

3

splošni terminal digitalni INPUT

38

digitalni terminal INPUT za daljinsko kontrolo

Daljinska kontrola ON/OFF – POLNO/PRAZNO

(Glejte poglavje 7.4.2.3 - Tip daljinske kontrole.)

Za to konfiguracijo je potrebno uporabiti dve stikali.

Stikali morata biti povezani na stičnike po odstranitvi mostička.

19 - 6 Transport in postavitev

S

L

O

STIKALO ZA VKLOP/IZKLOP

3

splošni terminal digitalni INPUT

38

digitalni terminal INPUT za daljinsko kontrolo

S

L

O

STIKALO ZA POSTAVLJANJE V POGON POLNO / PRAZNO

3

39

splošni terminal digitalni INPUT

digitalni terminal INPUT za daljinsko kontrolo

Spreminjanju kablov mora slediti konfiguracija daljinske kontrole, kot je opisano v poglavju 7.4.2.3

- Lokalne/daljinske/ kontrole programa - Tip daljinske kontrole.

20 - 6 Transport in postavitev

Zagon in obratovanje

Preverjanje pred zagonom kompresorja

Opomba:

Instalacijo ter električna in pnevmatična priključevanja se izvedejo na stroške kupca.

7

7.1

Nujno potrebno je, da prvi pogon napeljave izvrši kvalificirano osebje, saj mora pri tem izvršiti

različne kontrole ob spoštovanju navodil

Pred dobavo smo delovanje vsakega kompresorja skrbno preverili v tovarni.

Kljub temu svetujemo, da kompresor kontrolirate predvsem med začetnimi urami delovanja, tako boste lahko

pravočasno opazili morebitne napake v delovanju.

Pri namestitvi upoštevajte vse zahteve, opisane v poglavjih 5 in 6

Odstranite vse materiale in pribor, ki je bil uporabljen za embalažo stroja

Kompresor priključite na zbirni vod za komprimirani zrak, kot je opisano v poglavjih 6.2 in 6.3.

Preverite nivo olja v rezervoarju: glejte poglavje 10.5. V primeru nizkega nivoja dodajte ustrezno olje

Preverite, da se podatki vašega električnega omrežja ujemajo s podatki na napisni tablici kompresorja;

dovoljeno odstopanje napetosti je +/- 10% glede na podane podatke.

Povežite kompresor z električno napeljavo, kot je opisano v paragrafu 6.4.

Pri električnem povezovanju je najpomembnejše

zaporedje faz napetosti, ker le-te določajo smer

vrtenja, ki mora biti v smeri, prikazani na samolepilni

etiketi ob strani ohišja vijačnega bloka (slika 33).

Poudarjamo, da lahko samo nekaj sekund napačnega

vrtenja povzroči veliko škodo.

V stikalni omari je priprava za ugotavljanje zaporedja

faz, ki vam pomaga, da ne bi naredili napake

Slika 33

Sedaj je kompresor pripravljen za delovanje.

Kljub vsemu Vam svetujemo, da preberete navodila 10. poglavja o vzdrževanju, preden postavite

kompresor v pogon, tako boste bolje spoznali potek vzdrževanja

Upravljalna plošča «mc2»

7.2

Kompresor je opremljen z «upravljalno ploščo» (glejte PC slike 13, 15, 17, 19, 21, 23) za nastavljanje in nadzor

obratovalnih pogojev kompresorja. Proizvajalec je med pregledom kompresorja v tovarni vnesel vse parametre.

Med večurnim obratovanjem kompresorja je parametre preveril pri različnih pogojih obratovanja.

Sistem električne kontrole nudi veliko možnosti:

21 - 7 Zagon in obratovanje

S

L

O

S

L

O

Popolnoma avtomatično delovanje kompresorja,

Odčitavanje operativnih parametrov med obratovanjem

Možnost razvrščanja parametrov delovanja

Dnevno ali tedensko programiranje delovanja kompresorja

Programiranje in signaliziranje periodičnega vzdrževanja, predvidenega s strani proizvajalca

Samozaščita stroja s signali pred-alarma zaradi eventualnih anomalij in avtomatično zaustavljanje v

primeru težjih okvar

komanda in daljinska kontrola stroja

Možnost povezave kompresorja preko vmesnika CAN-BUS (dodatna oprema) v skupino podobnih

kompresorjev; omogoča celovito upravljanje skupine kompresorjev.

Upravljanje kompresorja na daljavo s pomočjo osebnega računalnika (PC) in posebne programske

opreme.

Komandno ploščo sestavljata dva dela:

centrala za kontrolo «mc2» kompresorja,

stikalo za zaustavljanje v izrednem

stanju.

Slika 34

7.2.1

Upravljalna enota «mc2»

K4

Sprednji del upravljalne plošče mc2 sestavljajo:

K5

K7

K6

tipkovnica za upravljanje in programiranje kompresorja

K8

K9

led za prikaz / vnos,

display LCD z osvetljenim ozadjem.

L5

Slika 35

K1

K2

L1 L3 L2 K3 L4

Tipkovnica za komande in programiranja

K1

Tipka za START (zagon kompresorja)

Omogoča zagon kompresorja. Če je vključena funkcija daljinskega upravljanja ali programa (dnevnega ali tedenskega), je s to tipko potrebno vzpostaviti pripravljenost stroja za delovanje (upravljanje preko tipkovnice ima najvišjo

prioriteto). Ob prisotnosti alarma pritisk na to tipko nima učinka

K2

Tipka za STOP (zaustavljanje kompresorja)

Omogoča zaustavitev/izključitev kompresorja. Če je vključena funkcija daljinskega upravljanja ali programa

(dnevnega ali tedenskega), je s to tipko možno izključiti stroj (upravljanje preko tipkovnice ima najvišjo prioriteto).

Tipka ni namenjena za zaustavitev v sili

22 - 7 Zagon in obratovanje

RESET

ESC

K3

Tipka RESET (brisanje)

Omogoča potrditev (brisanje) sporočila o motnji na kompresorju, potem ko ste odpravili vzroke zanjo. Ker je

prikaz motenj možen le na glavni sliki, je tipka RESET aktivna le takrat, ko displej prikazuje glavno sliko. Med

spreminjanjem parametrov pritisk tipke RESET povzroči vnos tovarniško določene vrednosti (ponastavitev) za

ta tip kompresorja

K4

Tipka ESC

Omogoča povrnitev na predhodni menu (predhodni nivo) ali pa zbriše spremembe, ki so bile izvršene.

Če tipko pritisnete in držite se upravljalna enota vrne v prikaz glavne slike.

Če ima display izključeno osvetlitev, bo prvi pritisk na tipko ponovno aktiviral osvetlitev ozadja, ne da bi bilo

potrebno izvršititi katerokoli drugo funkcijo

K5

Smerna tipka GOR

Omogoča pomik navzgor med točkami menija.

Med postavljanjem parametrov z večkratnim izbiranjem omogoča izbiro ene od opcij.

Če ima displej izklopljeno osvetlitev ozadja, bo prvi pritisk na tipko ponovno aktiviral osvetlitev, ne da bi bilo

potrebno izvršiti katerokoli drugo funkcijo

K6

Smerna tipka DOL

Omogoča pomik navzdol med točkami menija

Med postavljanjem parametrov z večkratnim izbiranjem omogoča izbiro ene od opcij.

Če ima displej izklopljeno osvetlitev ozadja, bo prvi pritisk na tipko ponovno aktiviral osvetlitev, ne da bi bilo

potrebno izvršiti katerokoli drugo funkcijo

+

-

K7

Tipka PLUS

K8

Tipka MINUS

Omogoča zvečanje vrednosti med spreminjanjem parametra

Že začetna glavna stran displeja omogoča dostop do dodatnih informacij in tudi njihov pregled.

Če ima displej ugasnjeno osvetlitev ozadja, bo prvi pritisk na tipko ponovno aktiviral osvetlitev, ne da bi bilo

potrebno izvršiti katerokoli drugo funkcijo

Omogoča zmanjševanje vrednosti parametra med spreminjanjem.

Že začetna glavna stran displeja omogoča dostop do dodatnih informacij in tudi njihov pregled.

Če ima displej ugasnjeno osvetlitev ozadja, bo prvi pritisk na tipko ponovno aktiviral osvetlitev, ne da bi bilo

potrebno izvršiti katerokoli drugo funkcijo

K9

Tipka ENTER / POTRDI

Omogoča dostop do prikazanega menija (naslednji, nižji nivo).

Že začetna glavna stran displeja omogoča dostop do celotnega menu-ja.

Med spremembo enega od parametrov omogoča potrditev vrednost ali izbire.

Če ima displej izklopljeno osvetlitev ozadja, bo prvi pritisk na tipko ponovno aktiviral osvetlitev, ne da bi bilo

potrebno izvršiti katerokoli drugo funkcijo

LED za prikaz / vnos

L1

LED prisotnost napajalne napetosti (rumena barva)

Mora biti vedno vklopljen, dokler je kompresor pod električno napetostjo

L2

LED signalizacija opozoril (rumena barva)

Če le-ta zasveti, opozarja na prisotnost kritičnih pogojev ali anomalijo manjše pomembnosti, ki ni odločilna za

blokiranje kompresorja; ta signalizacija se lahko nanaša na potrebo interventa vzdrževanja ali na anomalijo

delovanja. Ko ta LED zasveti, ga vedno spremlja pisno sporočilo, ki ga lahko preberete na glavni strani displeja

L3

LED signalizacija alarmov (rdeča barva)

Če le-ta zasveti (fiksen LED), opozarja na blokiranje kompresorja zaradi večje anomalije; tip anomalije je opisan

preko sporočila na glavni strani displeja. Po odstranitvi te anomalije bo LED začel utripati, kar pomeni, da operater

lahko nadaljuje s postavljanjem na ničlo s pomočjo tipke RESET

L4

LED AVTOMATSKEGA PONOVNEGA POSTAVLJANJA V START (rdeča barva)

Ta led zasveti, ko se aktivira funkcija avtomatskega ponovnega postavljanja v start.

LED aktivnih funkcij REMOTE / PROGRAM (rdeča barva)

L5

Ta LED zasveti, ko se usposobi funkcija daljinske kontrole ali ena od funkcij programiranja (dnevno-tedensko).

Če je kompresor povezan z drugimi podobnimi kompresorji in je povezava usposobljena preko CAN-BUS-a,

takrat LED L5 prevzema še druge funkcije: za podrobnejšo razlago si oglejte poglavje 8 «Medsebojno povezani

kompresorji»

23 - 7 Zagon in obratovanje

S

L

O

Displej

DI

Multifunkcionalni displej

Osvetlitev ozadja displej-a LCD ima 4 vrste in vsaka dvajset črk: prikazuje operativne pogoje kompresorja ter

omogoča vse operacije programiranja in kontroliranja.

S

L

O

7.2.2

Gumb za zaustavljanje v izrednem stanju

Gumb rdeče barve PE za ZAUSTAVLJANJE

V IZREDNEM STANJU (glejte sliko 36) takoj

zaustavi kompresor. Uporaba tega gumba

mora biti omejena samo, kadar se pojavijo

nevarni pogoji za operaterje ali za kompresor (glejte poglavje «STOP IZREDNEGA

STANJA kompresorja».

Slika 36

7.3

Zagon in ustavitev kompresorja

START kompresorja

<pri vklopu stroja (napajalne napetosti) odda upravljalna enota zagonsko sekvenco in se pripravi na krmiljenje

kompresorja.

Pri tej sekvenci in ko sveti led LP prikazuje displej DI naslednjo vsebino:

Ta stran displeja prikazuje:

1

VRSTA 1

VRSTA 2

REGEL 3

REGEL 4

ime kompresorja

/

verzija software-a, ki je lahko različna od

prikazane

serijska številka upravljalne enote, različna

za vsak stroj

<<<<mc2>>>>

Verzija programa: 1.0.0.1

S/N: 000-00-01-00001

Po nekaj sekundah displej pokaže glavno stran:

Ta stran displeja prikazuje:

2

VRSTA 1

VRSTA 2

prikazuje tlak na omrežju

prikazuje temperaturo tlaka mešanice zrakolje

VRSTA 3 sporočilo o operativnih pogojih

VRSTA 4 uro in datum, dostop do menu-ja informacij,

dostop do glavnega menu-ja, možnosti hitrih

sprememb jezika

XX.X bar

Tlak

Temperatura XXX °C

Komp. izklj.

10:40 SRE 25/05/2005

Za spreminjanje jezika uporabljajte tipke K5 in K6

Če kompresor deluje, bosta VRSTA 1 in VRSTA 2 vedno prikazovali zgoraj opisane informacije.

24 - 7 Zagon in obratovanje

Posebna signaliziranja, dodatne informacije ali informacije menu-ja o delovanju so vidne v VRSTI 3

in VRSTI 4.

Če se v VRSTI 3 pojavi «Pripravljeno za pogon», tedaj je kompresor pripravljen za pogon.

Pogon kompresorja se izvši s pritiskom na zeleno tipko K1-START

Sedaj se kompresor lahko:

a)

Vklopi v pogon; vidna bodo sporočila z ozirom na pogon in delovanje.

b)

Kompresor se bo pripravil na pogon in bo posredoval sporočilo, ki bo sledilo

V tem primeru se bo tlak omrežja nahajal nad postavljeno

minimalno vrednostjo; kompresor se bo takoj vklopil v

pogon, ko se bo od njega zahteval zrak pod tlakom

Kompresor izkljucen

Datum in ura

3

c)

Kompresor se bo pripravil na pogon in bo posredoval sporočilo, ki bo sledilo

4

d)

V tem primeru je bila usposobljena funkcija daljinske

kontrole (glejte poglavje 7.4.2.3).

Kompresor se bo vklopil v pogon, ko bo sprejel daljinsko

komando

Komp. vkl. dal.

Datum in ura

Kompresor se bo pripravil v pogon in bo posredoval sporočilo, ki bo sledilo

5

V tem primeru je bila usposobljena funkcija za dnevno ali

tedensko programiranje in se nahaja v fazi programiranja

OFF (glejte poglavje 7.4.2.6). Kompresor se bo postavil v

pogon, ko se bo začela faza programiranja ON

Komp. Vkl. Prog.

Datum in ura

Če kompresor ne deluje in se ne pojavi nobeden od zgoraj omenjenih primerov, si oglejte 9. poglavje.

Pri zagonu kompresorja se izvede naslednje zaporedje preklopov:

NAPAJANJE - ZVEZDA - TRIKOTNIK

6

Start

Datum in ura

Start

Datum in ura

Prišlo bo do izpisa enega ali dveh sporočil

7

Obremenjen

Datum in ura

Razbremenjen

Datum in ura

Ko se na displej-u prikaže «Obremenjen», tedaj je ventil vsesavanja odprt in stroj deluje s polnim ritmom

(proizvaja nominalno vrednost zraka pod pritiskom).

Med delovanjem se tlak pri odtoku zraka povečuje; ko doseže vnaprej postavljeno vrednost maksimalnega

tlaka na liniji, sistem za kontroliranje dopušča, da se kompresor vrti v prazno s pomočjo zapiranja ventila za

vsesavanje («Razbremenjen»). Ko pritisk pade pod minimalno vnaprej postavljeno vrednost, se ventil za

vsesavanje ponovno odpre in kompresor začne ponovno delovati.

Med delovanjem v prazno lahko pride do dveh primerov delovanja:

a)

AVTOMATIČNO delovanje (glejte poglavje 7.4.2.3):

25 - 7 Zagon in obratovanje

S

L

O

Kompresor prikaže sporočilo odštevanja

8

S

L

O

Na koncu tega delovanja se kompresor izklopi in se postavi

v «Pričakovanje avtomatičnega pogona», kompresor je

pripravljen za zagon, ko se ponovno pojavi potreba po

komprimiranem zraku

Razbremenjen

Datum in ura 04m 59s

Kompresor izkljucen

Datum in ura

NEPREKINJENO delovanje (glejte poglavje 7.4.2.3):

b)

9

Kompresor posreduje sporočilo «Razbremenjen», kompresor se ne zaustavi in ostane vedno pripravljen, da

lahko takoj ponovno začne komprimirati zrak v primeru

zahteve

Razbremenjen

Datum in ura

STOP kompresorja

Stroj ima časovno zakasnitev v fazi zaustavljanja in tudi v fazi pogona.

Za zaustavitev kompresorja pritisnite na tipko rdeče barve K2-STOP

Kompresor se ne zaustavi takoj, temveč se začne serija operacij za zaustavljanje z ozirom na operativne

funkcije v trenutku komande STOP.

Če v trenutku STOP-a kompresor še naprej deluje s polnim ritmom, tedaj upravljalna enota postavi stroj v

tek v prazno.

10

Displej DI prikazuje odštevanje; na koncu odštevanja se

motor zaustavi.

V tem trenutki displej prikaže še naslednjo (zadnjo) zakasnitev. Med to fazo kompresor sprosti tlak v tlačno posodo

izločevalnika in se pripravi na naslednji zagon.

11

Če, prej preden zapade vstavljen čas pritisnete na

tipko K1-START za ponovno časovno določanje delovanja, na display-u D1 se bo pojavila nova časovna

doba, ki bo pokazala preostali časa do ponovnega

pogona kompresorja.

11

Ta funkcija preprečuje ponovni pogon kompresorja, ki je še

pod pritiskom in se tako izogiba preveliki preobremenitvi

električnega motorja.

Zaustav. v XXX seK.

Datum in ura

Pod obrem. XXX sec.

Datum in ura

Start v XXX sec.

Datum in ura

STOP IZREDNEGA STANJA kompresorja

Če pritisnete na stikalo rdeče barve PE za ZAUSTAVLJANJE IZREDNEGA STANJA, se takoj blokira delovanje

kompresorja in se prepreči nevarna situacija.

26 - 7 Zagon in obratovanje

Stikalo izrednega stanja povzroči prikaz naslednjega

sporočila in prižgal se bo LED L3.

RESET

ZASILNI IZKLOP

Za ponovno vzpostavitev sprostite blokirano stikalo

izrednega stanja in pritisnite na tipko K3-RESET

kompresor blokiran

12

7.4

Konfiguriranje parametrov – drevo menijev

Konfiguriranje kompresorja izvedemo v fazi tehničnega prevzema in preverjanja. Proizvajalec kljub

temu omogoča uporabniku spreminjanje nekaterih funkcionalnih parametrov. S tem se omogoči, da

je kompresor optimiziran glede na dejanske okoliščine. Spreminjanje ostalih obratovalnih parametrov

stranka ne more izvajati, ampak je za te spremembe pristojen pooblaščeni serviser.

Ta glavna stran displeja prikazuje naslednje:

13

VRSTA 1

VRSTA 2

VRSTA 3

VRSTA 4

XX.X bar

Tlak

Temperatura XXX °C

Komp. izklj.

10:40 SRE 25/05/2005

prikazuje tlak v omrežju

prikazuje temperaturo mešanice zrak-olje

sporočila o operativnih pogojih

uro in datum, dostop do menu-ja informacij,

dostop do glavnega menu-ja, možnosti hitrih

sprememb jezika

Za spreminjanje jezika uporabljajte tipke K5 in K6

Po 60 sekundah pritiska na zadnjo tipko displeja se spremeni osvetljenost na nizko stopnjo.

Po prvem pritisku na katerokoli tipko (razen na tipke za komando K1-START, K2-STOP, K3-RESET) se displej

ponovno močno osvetli; naslednji pritiski na tipke ustvarjajo podobno funkcijo.

Preko glavnega menuja na displeju je možen dostop v:

14

a) DODATNE INFORMACIJE

preko tipk K7-PLUS in K8-MINUS.

Ta menu prikazuje zelo pomembne informacije, do katerih je mogoče priti hitro brez

vnaprejšnjega vstopa v glavni menu; na

glavni menu se je mogoče vrniti s pomočjo

tipke K4-ESC ali vrnitev izvede avtomatsko

po 60 sekundah

XX.X bar

Tlak

Temperatura XXX °C

Komp. izklj.

10:40 SRE 25/05/2005

b) GLAVNI MENI

je dostopen preko tipke K9-ENTER.

Ta meni omogoča dostop do vseh funkcij

kontroliranja in programiranja kompresorja;

na displej se povrnete s pomočjo tipke K4ESC ali avtomatsko po 60 sekundah..

ESC

ESC

+ DODATNE

INFORMACIJE

7.4.1

DREVO

MENIJEV

27 - 7 Zagon in obratovanje

7.4.2

S

L

O

7.4.1

Meni Dodatne informacije

Meni A

S

L

O

-

+

Tlak pri delovanju

Max:

8.0 bar

+

ESC

Tlak pri delovanju

Min:

Nacin delovanja

Stanje:

Tip kontrole

Kontrola:

LOKAL.

+

ESC

-

Funkcija AUTORESTART

Stanje:

OFF

+

ESC

-

+

Sekvenca mreze

ID

Cas delovanja

skupaj:

Cas delovanja

obremenj.:

Cas vzdrzevanja

Olje:

Če je osposobljen prikazuje stanje funkcije AUTORESTART

(ponovno avtomatsko postavljanje v pogon po izpadu napajalne

napetosti)

(glejte poglavje 7.4.2.3.)

Prikazuje razpored po katerem so kompresorji postavljeni v pogon

(glejte poglavje 7.4.2.4)

Prikazuje skupne ure delovanja kompresorja

(glejte poglavje 7.4.2.2)

XXXX ure

+

ESC

Prikazuje postavljanje za tip kontroliranja:

LOKALNO / DALJINSKO / PROGRAMIRANJE

(glejte poglavje 7.4.2.3)

XXXX ure

+

ESC

Prikazuje postavljanje za način delovanja:

AVTOMATSKO / NEPREKINJENO

(glejte poglavje 7.4.2.3)

4-3-1-2

+

ESC

Prikazuje minimalni pritisk kompresorja med delovanjem.

(glejte poglavje 7.4.2.5.)

samo če je instaliran modul za komunikacije

CAN-BUS

ID kompresor.

st. postaj: 1

ESC

Prikazuje maksimalni pritisk kompresorja med delovanjem.

(glejte poglavje 7.4.2.5)

-

AVTOMAT.

+

ESC

DISPLEJ

7.0 bar

+

ESC

Tlak

XX.X bar

Temperatura XXX °C

Komp. izklj.

Datum in ura

XXXX ure

Prikazuje ure delovanja kadar kompresor dela pod polno obremenitvijo.

(glejte poglavje 7.4.2.2)

Prikazuje število obratovalnih ur do naslednjega servisa; tudi ciklični

prikaz morebitnih drugih vzdrževalnih del znotraj osnovnega 1oo

urnega intervala vzdrževalnih del.

(glejte poglavje 7.4.2.2)

Podaja hkrati informacije, katere morate pogostoma kontrolirati. Le-te so prikazane s sledečim meni-jem.

28 - 7 Zagon in obratovanje

Ta meni je dostopen tudi medtem, ko kompresor deluje.

Če se ne pritisne nobena tipka, prikaz se povrne avtomatsko na displej po 60 sekundah.

ESC

Iz katere koli točke se lahko povrnete na displej če držite pritisnjeno tipko K4-ESC

7.4.2

Drevo menijev (upravljanje in programiranje)

Meni je strukturiran tako, da se preko njega izvršujejo vse operacije kontroliranja in programiranja kompresorja.

Meni B

Pritisek XX.X bar

Temperatura XXX °C

Komp. izklj.

Datum in ura

DISPLEJ

ESC

(glejte poglavje 7.4.2.2)

>VZDRZEVANJE

...

<

>GENERALNE NAST.

...

<

>POSTAVITEV MREZE

<

...

>DELOV. PARAMETRI

...

<

(glejte poglavje 7.4.2.5)

>PROGRAMIRANJE

...

<

(glejte poglavje 7.4.2.6)

>DIAGNOZA

...

<

>PASSWORD

<

...

>INFORMACIJE

<

...

ESC

(glejte poglavje 7.4.2.3)

ESC

(glejte poglavje 7.4.2.4)

glavni meni se lahko vidi samo če je instaliran modul za komunikacije CAN-BUS

ESC

ESC

ESC

(glejte poglavje 7.4.2.7)

ESC

(glejte poglavje 7.4.2.1)

ESC

(glejte poglavje 7.4.2.8)

Izbire in postavljanja izvršena v raznih meni-jih so lahko:

29 - 7 Zagon in obratovanje

S

L

O

10

S

L

O

IZVRŠITEV OPERACIJE

preko pritiska na tipko K9 ENTER

OPERACIJA

IZVRSENA

ESC

PREKINITEV OPERACIJE

preko pritiska na tipko K4 ESC

RESET

Vsakokrat, ko menjate parameter se lahko vrnete na že vnaprej vstavljeno tovarniško vrednost (default)

za kompresor tako, da pritisnete na tipko K3 RESET

OPERACIJA

PREKLICANA

Meni GESLO-PASSWORD

7.4.2.1

Omogoča vstaviti geslo za aktiviranje posebnih funkcij (na primer AVTOMATSKI PONOVNI

START) ali za pristopanje k zaščitenim menujem.

Za aktiviranje funkcije AVTOMATKSI PONOVNI START kontaktirajte pooblaščenega serviserja Vstavljanje

gesla se izvrši tako da uporabite:

Meni C

>PASSWORD

<

>Vstavi

geslo:

<

ESC

ESC

+ ESC

Vstavi geslo:

0000

tipki K7 in K8 za spreminjanje številk in črk; v zaporedju se bodo prikazale številke in črke

tipki K5 in K6 opravite prehod na predhodno / naslednjo mesto

Na koncu vnosa potrdite geslo s tipko K9-ENTER oziroma ga brišete s tipko K4-ES

Če pet minut ne pritisnete nobene tipke, vneseno geslo "zapade". To pomeni, da ga morate pred izvajanjem

naslednjih operacij ponovno vnesti.

Meni VZDRŽEVANJE

7.4.2.2

Ta meni omogoča prikaz vzdrževalnih del, ki jih bo potrebno opraviti, prikaz preostanka življenjske dobe

posameznih sestavnih delov, brisanje števcev življenjske dobe sestavnih delov (če je dostop do te funkcije

dovoljen) in prikaz števila obratovalnih ur kompresorja.

Čas vzdrževanja

30 - 7 Zagon in obratovanje

Meni D

Iz pod-menijev se lahko povrnete na menu VZDRŽEVANJE

s pritiskom na tipko K4 ESC

>VZDRZEVANJE

<

ESC

>Cas vzdrzevanja

S

L

O

<

Cas vzdrzevanja

....

xxx ure

ESC

>Zivlj.doba delov

<

ESC

Preostali cas za

zracni fil.:

xxx ure

ESC

Preostali cas za

oljni filt.:

xxx ure

ESC

Preostali cas za

drugi sestavni deli

>Menjava delov

samo z omogočenim dostopom

<

Opravljena zamenjava

zracni filter:

OK?

ESC

ESC

Opravljena zamenjava

oljni filter:

OK?

ESC

ESC

OK?

Potrditev menjave

oljni filter:

OK?

Opravljena zamenjava

drugi sestavni deli

ESC

ESC

>Delovne ure

Potrditev menjave

zracni filter:

<

ESC

Cas delovanja

skupaj:

xxxx ure

ESC

Cas delovanja

obremenj.:

xxxx ure

31 - 7 Zagon in obratovanje

Potrditev menjave

drugi sestavni deli

S to funkcijo se lahko preveri katero vzdrževalno delo na kompresorju je potrebno izvršiti najprej, ter

prikaz vzdrževalnih del, ki jih je potrebno izvršiti v roku 100 ur od tega trenutka.

Na ta način lahko uporabnik planira vzdrževanje in se eventualno odloči za zamenjavo več sestavnih

delov pri enem samem obisku serviserja.

S

L

O

Zivlj.doba delov

Funkcija prikazuje preostalo življenjsko dobo posameznih delov, katerih vzdrževanje je potrebno redno

izvajati

Menjava delov

Funkcija omogoča, da se po izvedenih vzdrževalnih delih izvrši brisanje števcev obratovalne dobe sestavnega dela (če je dostop do funkcije dovoljen).

Delovne ure

Prikazuje skupno število obratovalnih ur kompresorja in števila obratovalnih ur pod polno obremenitvijo

Sledi tabela rednih vzdrževalnih del:

Vzdrževanje po

prvih 100 obratovalnih urah

Poseg

•

Pregled filtra za zrak

Menjava filtra za

zrak

Vzdrževanje po

prvih 1000 obratovalnih urah

Vsakih 1000

obratovalnih ur

•

•

•

•

•

•

Menjava olja

•

Menjava filtra za olje

Menjava filtra za

izločanje olja

Menjava filtra

sušilnika

Vsakih 2000

obratovalnih ur

•

•

Intervali vzdrževanja se lahko razlikujejo od prikazanih.

Pri instaliranju namreč osebje centra za asistenco poskrbi za ovrednotenje pogojev delovanja kompresorja

in za spremembo eventualnega roka interveniranja.

Meni GENERALNE NAST.

7.4.2.3

V tem meniju je možno opraviti splošne nastavitve v konfiguraciji delovanja kompresorja, z izjemo funkcionalnih

parametrov (tlak, zakasnitve)

Jezik

Omogoča izbiro jezika, v katerem se prikazujejo sporočila

(sledi na strani 35)

32 - 7 Zagon in obratovanje

Meni E (1/3)

Iz pod-menijev se lahko povrnete na menu GENERALNE

NAST. s pritiskom na tipko K4 ESC

>GENERALNE NAST.

<

S

L

O

ESC

>Jezik

<

ESC

Izberi jezik:

√SLOVENSKI

ESC

Izberi jezik:

...OSTALI JEZIKI...

>Merska enota

<

ESC

Enota za tlak

enota:

ESC

Enota temper.

enota:

bar

+

-

Cels.

+

-

Vstavi datum, uro

hh:mm day dd/mm/yyyy

+

-

ESC

Kontrast

Intenziv.:

XXX%

+

-

ESC

Osvetlitev

Svetlost:

ON

XXX%

+

-

ESC

Osvetlitev

Svetlost:

OFF

XXX%

+

-

>Datum in ura

<

ESC

>Nastav. displaya

<

sledi na strani 34

33 - 7 Zagon in obratovanje

Meni E (2/3)

Iz pod-menijev se lahko povrnete na menu GENERALNE

NAST. s pritiskom na tipko K4 ESC

sledi od strani 33

S

L

O

>Nacin delovanja

<

Nacin delovanja

√AVTOMAT.

ESC

Nacin delovanja

NEPREK.

ESC

>Kontrola kompr.

<

ESC

Kontrola kompr.

√LOKAL.

ESC

Kontrola kompr.

DALJIN.

ESC

Kontrola kompr.

PROGRAM

ESC

Kontrola kompr.

√MREZA - NEPREK.

+

-

Kontrola kompr.

+

-

MREZA - PROGRAM

ESC

>Kontrola SUSILCA

samo če je instaliran

modul za komunikacijo

CAN-BUS

samo na stroju, ki ima

vključen sušilnik

<

ESC

SUSILEC

√operativen ON

ESC

SUSILEC

onemogocen

sledi na strani 35

34 - 7 Zagon in obratovanje

Meni E (3/3)

Iz pod-menijev se lahko povrnete na menu GENERALNE

NAST. s pritiskom na tipko K4 ESC

sledi od strani 34

>Tip daljin.kontr.

S

L

O

<

ESC

Tip daljin.kontr.

ON/OFF

ESC

Tip daljin.kontr.

OBREM/RAZB.

Tip daljin.kontr.

ESC

ON/OFF-OBREM/RAZB

samo z omogočenim dostopom.

>Funkcija AUTORESTART<

AUTOREST.

ESC

√ONEMOGOCENO

AUTOREST.

ESC

√OMOGOCENO

(sledi od strani 32)

Merska enota

Omogoča izbiro merske enote za tlak in temperaturo

Datum in ura

Omogoča nastavitev datuma in ure.

Nastavitev opravite na naslednji način:

+ ESC

S tipkama K7 in K8 nastavite številko na utripajočem mestu

S tipkama K5 in K6 opravite prehod na predhodno / naslednje mesto

Na koncu vstavljanja lahko potrdite s tipko K9-ENTER (VNOS) ali zbrišete s tipko K4-ESC

Nastav. displaya

Omogoča spreminjanje nastavitev displeja

35 - 7 Zagon in obratovanje

Nacin delovanja

Način delovanja kompresorja se lahko vstavi na AVTOMATSKI ali NEPREKINJENI (TRAJNI) način:

S

L

O

AVTOMAT. to je način obratovanja, ki se pretežno uporablja (in je tudi tovarniško izbran). Pri tem načinu

je trajanje prostega teka omejeno. Po iztekute omejitve se kompresor izključi in se pripravi za ponoven

avtomatski zagon (glejte tudi poglavje 7.3 START (ZAGON) kompresorja). Na ta način se prihrani energija,

ko se ne zahteva zrak pod pritiskom ali če je zahteva zelo nizka

NEPREK.: je nastavitev, ki jo je potrebno izbrati v posebnih primerih, pri katerih prihaja do zelo velikih

nihanj pri porabi komprimiranega zraka in ima sistem tudi zelo omejeno zalogo komprimiranega zraka.

Pri tem načinu kompresor preide v prosti tek, motor pa se ne izključi. S tem je zagotovljeno, da se pri

nenadni povečani porabi komprimiranega zraka v omrežju takoj spet začne komprimiranje. Tak sistem

se sicer zelo hitro odziva, vendar je njegova slabost večja poraba energije, ker kompresor stalno teče

(glejte tudi poglavje 7.3 Zagon in ustavitev kompresorja

Kontrola kompr.

Ta meni omogoča izbor načina upravljanja kompresorja: lokalno / daljinsko / programsko

Če ima kompresor modul CAN-BUS, se lahko prikažejo in izberejo tudi opcije za upravljanje mreza

- neprek. / mreza - program

Upravljanje kompresorja je lahko:

LOKALNO: lokalno vstavljanje je osnovno (v tovarni). To kontroliranje je omogočeno preko tipkovnice

DALJINSKO: pri tej nastavitvi je upravljanje kompresorja možno na daljavo s pomočjo zunanjega stikala

(glejte poglavje «Tip dalj.kontr.»)

PROGRAMSKO: omogoča izbiro dnevnega ali tedenskega programa, ki ga je možno nastaviti v meniju

OPERAT. PARAMETRI (glejte poglavje 7.4.2.6).

MREZA - NEPREK:: je nastavitev za upravljanje kompresorja v seriji več kompresorjev, brez dnevnega

oziroma tedenskega programa

MREZA - PROGRAM: je nastavitev za upravljanje kompresorja v seriji več kompresorjev, z upoštevanjem

določenega dnevnega oziroma tedenskega programa

Kontrola susilca

Ta meni omogoča vključevanje ali izključevanje delovanja sušilnika

Tip dalj. kontr.

Pogoj za daljinsko upravljanje je, da spremenite nekatere električne povezave, kot je opisano v

poglavju 6.5.

Če je izbrano upravljanje kompresorja kot DALJINSKO (glejte predhodno opisan meni), so na voljo trije

načini.:

ON/OFF pri tem načinu je možna vključitev in izključitev kompresorja. To je obenem tudi tovarniška

nastavitev (ki se na splošno uporablja). Omogoča izkoriščenje lastne upravljalne logike kompresorja, ki

uporablja signal tlaka, katerega dobiva stroj lokalno.

36 - 7 Zagon in obratovanje

OBREM/RAZB.: pri tej nastavitvi je možno z zunanjo logiko upravljati med stanjema obremenjenega in

prostega teka. V tem primeru se signal tlakaignorira, da je možno izvajanje nadzora načina delovanja

(varnostne naprave pri tem ostanejo vključene).

ON/OFF-OBREM/RAZB. to je nastavitev, pri kateri je možno upravljati tako vključitev in izključitev

kompresorja kot tudi način delovanja. Tudi v tem primeru je potrebno uporabljati zunanjo logiko, ker se

signal za tlak, ki ga meri kompresor, ignorira, da je možno izvajanje nadzora načina delovanja (varnostne

naprave pri tem ostanejo vključene)

Pri tem je potrebno omeniti, da ima upravljanje preko tipkovnice na upravljalni enoti v v vsakem

primeru višjo prioriteto kot kakršnokoli upravljanje na daljavo ali kakršenkoli program. To pomeni,

da morate, preden ima upravljanje na daljavo vpliv pritisniti na tipko START, in nato preklopiti

kompresor v stanje «Daljin. pric. kompr.». Kompresor lahko izključite s tipko STOP in se vam ni

treba bati, da bi se zaradi daljinskega upravljanja samodejno zagnal.

Skratka, za usposobitev delovanja z daljinsko kontrolo je potrebno:

1) Izvršiti spremembe na električnih povezavah s priključitvijo enega ali dveh stikal, kot je opisano v

poglavju 6.5

2) Izbrati DALJINSKO upravljanje.

3) Izbrati želeni način daljinskega upravljanja (ON/OFF, OBREM/PRAZ., ON/OFF-OBREM/PRAZ.)

4) Pripravite kompresor za daljinsko upravljanje s tem da na upravljalni enoti pritisnete tipko START

Funkcija avtopogona

Če je le-ta usposobljena, tedaj meni omogoča vstavljanje funkcije AVTOMATSKI PONOVNI START. Le-ta je

koristna za vzpostavitev ponovnega avtomatskega vklopa , kadar pride do izpada električne napetosti.

Meni POSTAVITEV MREZE

7.4.2.4

Ta menI omogoča NASTAVITEV parametrov, ki so potrebni za obratovanje kompresorja (ko dela kompresor

v skupini z drugimi, podobnimi komprsorji).

O tem preberite poglavje 8 «Kompresorji v skupini».

Ta meni se prikaže le, če je na upravljalno enoto priključen modul vmesnika CAN-BUS za komunikacijo

med kompresorji.

ID kompresor

To je identifikacijska številka kompresorja v skupini

Kompresorji prefill

Pri zagonu kompresorjev v skupini, kadar je sistem za komprimiran zrak prazen (ali je tlak v njem zelo

nizek), je običajno potrebno, da se čim hitreje vzpostavi minimalni potrebni tlak v sistemu. Če je vključena

funkcija PREFILL, se kompresor udeleži pri tej nalogi začetnega polnjenja in so v tej fazi izključene globalne upravljalne funkcije. Kompresorji, ki so udeleženi v tej operaciji, se zaganjajo hitro drug za drugim,

pri čemer pa ne pride do hkratnega zagona dveh ali več kompresorjev

Cas obracanja

Je čas, po katerem se prioritete kompresorjev pri zaganjanju zamenjajo. S tem se, glredano dolgoročno,

zagotovi enakomerna obremenjenost vseh kompresorjev

37 - 7 Zagon in obratovanje

S

L

O

Meni F

Iz pod-menijev se lahko povrnete na menu POSTAVITEV

MREZE s pritiskom na tipko K4 ESC

>POSTAVITEV MREZE

S

L

O

<