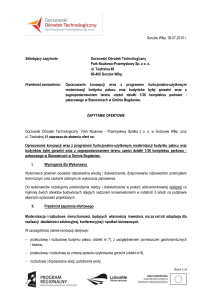

Pompy Szlamowe

Podstawy

Podstawowe informacje na temat hydraulicznego transportu ciał stałych

Wprowadzenie do komputerowego programu doboru pomp Metso PumpDimTM dla WindowsTM

Publikacja

Metso Minerals (Sweden) AB

S-733 25 Sala, Sweden

Telephone +46 224 570 00Telefax +46 224 169 50

POMPY SZLAMOWE

Spis treści

HISTORIA 1

WPROWADZENIE 2

PODSTAWOWE POJĘCIA 3

OPIS URZĄDZEŃ 4

PODZESPOŁY 5

ZABEZPIECZENIA PRZECIWŚCIERNE 6

USZCZELNIENIA 7

WAŁY I ŁOŻYSKA

8

NAPĘDY

9

SPRAWNOŚĆ HYDRAULICZNA 10

UKŁADY POMPOWE 11

PUNKT NAJWYŻSZEJ SPRAWNOŚCI (PNS)

12

NAZEWNICTWO I WŁASNOŚCI 13

OPISY TECHNICZNE 14

ZASTOSOWANIA - INFORMATOR 15

DOBÓR POMP

16

WPROWADZENIE DO PROGRAMU Metso PumpDim™

17

DODATKOWE INFORMACJE TECHNICZNE

18

TABLICE ODPORNOŚCI CHEMICZNEJ 19

NOTES20

Spis treści

1. HISTORIA............................................................................................................................1-1

Pompy szlamowe - historia............................................................................................................... 1-1

Poziome pompy szlamowe.............................................................................................................. 1-2

Pionowe pompy szlamowe.............................................................................................................. 1-3

Pionowe pompy do rząpi.................................................................................................................. 1-3

2. WPROWADZENIE.............................................................................................................2-5

Hydrauliczny transport ciał stałych............................................................................................... 2-5

Rodzaje ciał stałych............................................................................................................................. 2-5

Rodzaje cieczy....................................................................................................................................... 2-5

Definicja szlamu..................................................... ...................................................................................2-5

Ograniczenia przepływu................................................................................................................... 2-6

Ograniczenia w transporcie hydraulicznym ciał stałych....................................................... 2-6

Pompy szlamowe jako pojęcie handlowe.................................................................................. 2-6

3. PODSTAWOWE POJĘCIA..................................................................................................3-9

Pompy szlamowe................................................................................................................................. 3-9

Pompa szlamowa - nazwa odnośnie rodzaju pracy................................................................ 3-9

Pompa szlamowa - nazwa odnośnie zastosowania................................................................ 3-9

Pompa szlamowa - zabudowa “sucha” czy “mokra”?............................................................. 3-10

Pompy szlamowe a stopień zużycia ściernego.........................................................................3-12

Podsumowanie.....................................................................................................................................3-13.

4. OPIS URZĄDZEŃ.............................................................................................................4-15

Główne podzespoły............................................................................................................................4-15

Podstawowe konstrukcje..................................................................................................................4-15.

5. PODZESPOŁY...................................................................................................................5-17

Wirnik / korpus.....................................................................................................................................5-17

Wirnik i korpus - główne podzespoły pomp szlamowych....................................................5-17

Wirnik pompy szlamowej.................................................................................................................5-18

Konstrukcje łoptek..............................................................................................................................5-18

Ilość łopatek wirnika...........................................................................................................................5-19

Wirnik półotwarty oraz zamknięty................................................................................................5-20 .

Wirniki zamknięte................................................................................................................................5-20

Wirniki półotwarte..............................................................................................................................5-20.

Wirniki przepływu wymuszonego.................................................................................................5-21

Podstawowe zasady doboru wirnika............................................................................................5-21

Średnica wirnika...................................................................................................................................5-21

Szerokość wirnika................................................................................................................................5-22

Geometryczne ograniczenia konstrukcyjne..............................................................................5-23

Korpus pompy szlamowej................................................................................................................5-23

Korpusy spiralne i koncentryczne..................................................................................................5-24

Korpusy dzielone i lite........................................................................................................................5-24

6. ZABEZPIECZENA PRZECIWŚCIERNE............................................................................6-27

Ścieranie..................................................................................................................................................6-27

Erozja........................................................................................................................................................6-28

Wpływ erozji na podzespoły pompy............................................................................................6-29

Zabezpieczenia przeciwścierne - opcje.......................................................................................6-30

Dobór materiałów...............................................................................................................................6-31

Wpływ wielkości ciał stałych na dobór materiału....................................................................6-32

Spis treści

Dobór materiałów ścierających się - staliwa..............................................................................6-33

Dobór materiałów ścierających się - elastomery......................................................................6-33

Rodzina elastomerów.........................................................................................................................6-34

Kilka informacji o wykładzinach ceramicznych........................................................................6-35

7. USZCZELNIENIA..............................................................................................................7-37

Parametry krytyczne podczas doboru uszczelnień.................................................................7-37

Podstawowa funkcja uszczelnienia wału....................................................................................7-37

Rodzaj nieszczelności.........................................................................................................................7-38

Rodzaje i typy uszczelnień...............................................................................................................7-38

Uszczelnienia z przepływem wodnym.........................................................................................7-39

Uszczelnienia bez przepływu wodnego......................................................................................7-40

Uszczelnienia dynamiczne - odśrodkowe...................................................................................7-40

Uszczelnienia odśrodkowe - ograniczenia.................................................................................7-41

Uszczelnienia mechaniczne.............................................................................................................7-41

Pompy szlamowe bez uszczelnień - konstrukcje pionowe..................................................7-43

8. WAŁY I ŁOŻYSKA.............................................................................................................8-45

Transmisja energii.............................................................................................................................. 8-45

Wały pomp i ich współczynnik elastyczności.......................................................................... 8-45

Podstawowe zasady odnośnie łożyskowania.......................................................................... 8-46

Żywotność L10................................................................................................................................... 8-46

Układy łożyskowania........................................................................................................................ 8-46

Łożyska i zespoły łożyskowe.......................................................................................................... 8-46

Dobór łożysk....................................................................................................................................... 8-47

9. NAPĘDY POMP SZLAMOWYCH....................................................................................9-49

Napędy pośrednie............................................................................................................................. 9-50

Sposoby zabudowy silnika............................................................................................................. 9-50

Uwagi dotyczące układów napędowych.................................................................................. 9-50

Transmisja paskami klinowymi (napędy o stałej prędkości).............................................. 9-51

Transmisja paskami klinowymi - ograniczenia....................................................................... 9-51

Napędy o zmiennej prędkości...................................................................................................... 9-52

Kilka uwag o napędach silnikami spalinowymi...................................................................... 9-52

10. SPRAWNOŚĆ HYDRAULICZNA................................................................................ 10-55

Krzywe sprawności pomp............................................................................................................. 10-56

Charakterystyka hydrauliczna - niezbędne krzywe.............................................................. 10-57

Krzywe H/Q - zasady podobieństwa przepływu................................................................... 10-58

Wpływ szlamu na charakterystykę pracy pompy.................................................................. 10-59

Charakterystyka pracy pomp dla szlamów sedymentujących......................................... 10-60

Charakterystyka pracy pomp dla szlamów nie sedymentujących................................. 10-62

Antykawitacyjna nadwyżka ciśnienia na ssaniu netto (NPSH)......................................... 10-64

Ciśnienie parowania a kawitacja................................................................................................. 10-64

NPSH - obliczenia.............................................................................................................................. 10-66

Praca pomp ze ssaniem.................................................................................................................. 10-69

Zalewanie pomp szlamowych..................................................................................................... 10-69

Pompowanie piany.......................................................................................................................... 10-71

Tłoczenie piany przez pompy poziome.................................................................................... 10-72

Pionowe pompy szlamowe - optymalne dla pompowania piany.................................. 10-73

Pompy VF - zaprojektowane do pompowania piany........................................................... 10-74

Spis treści

11. UKŁADY POMPOWE.................................................................................................. 11-77

Informacje ogólne.......................................................................................................................... 11-77

Układy rurociągowe....................................................................................................................... 11-78

Straty tarcia....................................................................................................................................... 11-79

Rurociągi proste.............................................................................................................................. 11-79

Straty tarcia - zawory i osprzęt................................................................................................... 11-79

Ekwiwalentna Długość Całkowita (EDC)................................................................................ 11-79

Straty wysokości podnoszenia - zawory i osprzęt.............................................................. 11-81

Rodzaj szlamu a straty tarcia...................................................................................................... 11-82

Straty tarcia szlamów sedymentujących................................................................................ 11-82

Straty tarcia szlamów nie sedymentujących........................................................................ 11-83

Zbiorniki............................................................................................................................................. 11-84

Układy wielo-pompowe............................................................................................................... 11-86

Pompy pracujące szeregowo..................................................................................................... 11-86

Pompy pracujące równolegle.................................................................................................... 11-86

Podstawowe informacje na temat lepkości.......................................................................... 11-87

Lepkość pozorna............................................................................................................................. 11-88

Inne płyny o lepkości nienewtonowskiej............................................................................... 11-89

12. PUNKT NAJWYŻSZEJ SPRAWNOŚCI (PNS)........................................................... 12-91

Wpływ przepływu hydraulicznego na sprawność roboczą............................................. 12-91

Obciążenie promieniowe............................................................................................................. 12-92

Obciążenie osiowe......................................................................................................................... 12-93

Wpływ ugięcia wału na żywotność pompy........................................................................... 12-93

13. NAZEWNICTWO I WŁASNOŚCI............................................................................... 13-95

Program produkcji pomp szlamowych Metso..................................................................... 13-95

Nazewnictwo.................................................................................................................................... 13-95

Pompy szlamowe do zadań bardzo ciężkich........................................................................ 13-96

Pompy szlamowe do zadań średnio ciężkich....................................................................... 13-97

Pompy pionowe.............................................................................................................................. 13-98

Pompy zanurzalne.......................................................................................................................... 13-99

14. OPISY TECHNICZNE................................................................................................ 14-101

Informacje ogólne........................................................................................................................ 14-101

Pompy szlamowe typu Metso XM.......................................................................................... 14-106

Pompy szlamowe typu Metso XR........................................................................................... 14-108

Pompy szlamowe typu Metso HR i HM................................................................................. 14-110

Pompy szlamowe typu Metso MR i MM............................................................................... 14-112

Frame and wet-end modular configurations.......................................................................14-114

Pompy szlamowe typu Metso VS............................................................................................ 14-115

Pompy szlamowe typu Metso VT..............................................................................................14-118

Pompy szlamowe typu Metso VF..............................................................................................14-120

15. ZASTOSOWANIA - INFORMATOR.......................................................................... 15-123

Dobór odnośnie warunków pracy lub zastosowania........................................................15-123

Dobór odnośnie rodzaju ciał stałych.......................................................................................15-125

Cząstki gruboziarniste...................................................................................................................15-125

Cząstki drobne.................................................................................................................................15-125

Cząstki ostre (ścierne)...................................................................................................................15-125

Wysoki procent ciał stałych.........................................................................................................15-125

Niski procent ciał stałych.............................................................................................................15-126

Spis treści

Cząstki włókniste............................................................................................................................15-126

Cząstki jednakowej wielkości.....................................................................................................15-126

Odniesienie do wysokości podnoszenia i przepływu.......................................................15-127

Duża wysokość podnoszenia.....................................................................................................15-127

Zmienna wysokość podnoszenia.............................................................................................15-127

Stały przepływ / wysokość podnoszenia...............................................................................15-127

Duża wysokość ssania...................................................................................................................15-127

Duże natężenie przepływu.........................................................................................................15-128

Małe natężenie przepływu..........................................................................................................15-128

Przepływ pulsacyjny......................................................................................................................15-128

Warunki pracy odnoszące się do rodzaju szlamu...............................................................15-129

Kruche ciała stałe............................................................................................................................15-129

Szlamy węglowodorowe (zanieczyszczone olejami i flokulantami)............................15-129

Szlamy o wysokiej temperaturze..............................................................................................15-129

Szlamy pianowe..............................................................................................................................15-129

Szlamy niebezpieczne...................................................................................................................15-129

Szlamy korozyjne (niski współczynnik pH)............................................................................15-130

Płyny o dużej lepkości (lepkość newtonowska)..................................................................15-130

Płyny o dużej lepkości (lepkość nienewtonowska)............................................................15-130

Zastosowanie pomp do mieszania..........................................................................................15-130

Dobór pomp szlamowych do zastosowań przemysłowych...........................................15-131

Przeróbka minerałów (metalicznych i przemysłowych)...................................................15-131

Pompy dla obiegów mielenia....................................................................................................15-131

Pompy do piany..............................................................................................................................15-131

Pompy do rząpi...............................................................................................................................15-132

Pompy odpadów przemysłowych............................................................................................15-132

Pompy do zasilania hydrocyklonów........................................................................................15-132

Pompy do zasilania pras filtracyjnych.....................................................................................15-132

Pompy do zasilania filtrów kolumnowych............................................................................15-132

Pompy w zakładach ługowania.................................................................................................15-133

Pompy do cieczy ciężkich............................................................................................................15-133

Pompy ogólnego przeznaczenia do transportu minerałów...........................................15-133

Budownictwo...................................................................................................................................15-133

Pompy do płukania piasku i żwiru............................................................................................15-133

Pompy do transportu piasku......................................................................................................15-133

Pompy do odwadniania tuneli..................................................................................................15-134

Pompy odwadniające (drenażowe).........................................................................................15-134

Górnictwo węglowe......................................................................................................................15-134

Pompy do płukania węgla...........................................................................................................15-134

Pompy do piany (węglowej).......................................................................................................15-134

Pompy do cieczy ciężkich (wzbogacanie węgla)................................................................15-135

Pompy do mieszaniny węgiel / woda.....................................................................................15-135

Zagospodarowanie odpadów....................................................................................................15-135

Pompy do transportu ścieków...................................................................................................15-135

Hydrauliczny transport odpadów lekkich.............................................................................15-135

Pompy do uzdatniania ziemi......................................................................................................15-135

Pompy ogólnego przeznaczenia (węgiel).............................................................................15-136

Energetyka & Instalacje Odsiarczania Spalin........................................................................15-136

Pompy do zasilania reaktorów IOS (mleczko wapienne).................................................15-136

Pompy do opróżniania reaktorów instalacji odsiarczania spalin..................................15-136

Spis treści

Pompy popiołu osadowego.......................................................................................................15-136

Pompy popiołu lotnego...............................................................................................................15-136

Przemysł drzewny i celulozowy.................................................................................................15-137

Pompy do cieczy sklarowanych................................................................................................15-137

Pompy szlamu wapiennego i sodowego...............................................................................15-137

Pompy do pulpy odpadowej (zawierającej piasek)............................................................15-137

Pompy do ciał stałych z okorowywania..................................................................................15-137

Pompy do transportu wiór (zrębków) drewnianych..........................................................15-137

Pompy do wypełniacza papieru i szlamów pokryciowych..............................................15-138

Pompy do studzienek podpodłogowych..............................................................................15-138

Hutnictwo..........................................................................................................................................15-138

Pompy do transportu zgorzeliny walcowniczej..................................................................15-138

Pompy do transportu żużla.........................................................................................................15-138

Pompy do ścieków ze skruberów.............................................................................................15-138

Pompy do transportu proszku żelaza......................................................................................15-139

Pompy do transportu zendry walcowniczej.........................................................................15-139

Przemysł chemiczny.......................................................................................................................15-139

Pompy do szlamów kwaśnych...................................................................................................15-139

Pompy do solanek..........................................................................................................................15-139

Pompy do roztworów sody kaustycznej................................................................................15-139

Górnictwo..........................................................................................................................................15-140

Pompy do podsadzki hydraulicznej (z cementem lub bez)............................................15-140

Pompy do wód kopalnianych (z ciałami stałymi)................................................................15-140

16. DOBÓR POMP......................................................................................................... 16-143

Procedura doboru..........................................................................................................................16-143

Uwaga - kawitacja..........................................................................................................................16-149

Dobór pomp - podsumowanie..................................................................................................15-149

17. WPROWADZENIE DO PROGRAMU PumpDimTM...................................................................................17-151

Formularz rejestracyjny................................................................................................................17-152

18. DODATKOWE INFORMACJE TECHNICZNE......................................................... 18-155

Wielkości przeliczeniowe.............................................................................................................18-155

Standardowe skale sit...................................................................................................................18-156

Gęstość ciał stałych........................................................................................................................18-157

Woda i ciała stałe - dane gęstości pulpy.................................................................................18-159

19. TABLICE ODPORNOŚCI CHEMICZNEJ.................................................................. 19-167

Materiały Elasta i Mero..................................................................................................................19-167

Staliwa HighChrome......................................................................................................................19-169

20. NOTES........................................................................................................................ 20-172

Spis treści

Spis treści

1. HISTORIA

Pompy szlamowe Metso - historia

Pomimo, że firmy DENVER i SALA, które stały się filarem firmy Metso,

a obecnie Metso Minerals były od początku istnienia bardzo aktywne

w dziedzinie hydrotransportu ciał stałych, nie mogły początkowo

oferować pomp własnej konstrukcji.

Obie firmy rozpoczynały jako producent urządzeń dla procesów

przeróbki minerałów. Firma DENVER koncentrowała się głównie

na flotacji, a firma SALA jako główne produkty oferowała maszyny

flotacyjne oraz separatory magnetyczne i grawitacyjne.

Sukces w produkcji urządzeń przeróbczych wkrótce uświadomił obu

firmom konieczność szybkiego podjęcia produkcji pomp szlamowych.

Pierwsza pompa pionowa wykonana w 1933 r.

Historia

1-1

Poziome pompy szlamowe

Pompowanie szlamów, stanowiące podstawę wszystkich mokrych

procesów przeróbki minerałów, stawało się coraz ważniejsze dla

klientów obu firm: DENVER i SALA.

Firma DENVER zwróciła się do firmy ALLIS CHAMBERS o uzyskanie

licencji na konstrukcję pomp szlamowych (SRL), wykładanych gumą

naturalną.

Rozwinięta wersja pompy tego typu, przez wiele dziesiątków lat

stanowiła podstawę programu produkcji pomp szlamowych firmy

DENVER i nadal pozostaje głównym jej produktem.

W 1984 r. firma DENVER nabyła prawa produkcji pomp szlamowych

typu ORION, wykonywanych ze stali utwardzanej, które równolegle

z pompami SRL, były w ciągu kolejnych lat udoskonalane, stanowiąc

wzajemne uzupełnienie.

Nabycie w 1989 r. zakładów odlewniczych Thomas Foundries,

powiększyło program firmy DENVER o duże pompy bagrowe,

wykonywane ze staliw o bardzo dużym stopniu twardości.

W przypadku firmy SALA sytuacja była podobna. Klienci firmy

zainteresowani byli dostawami pomp szlamowych, stanowiących

uzupełnienie urządzeń do przeróbki minerałów, tworząc w ten sposób

pierwsze ciągi technologiczne.

Podpisana przez firmę SALA umowa licencyjna dotyczyła angielskiej

konstrukcji pompy szlamowej uszczelnianej próżniowo (Vac-Seal).

We wczesnych latach 60-ch firma SALA rozwinęła nowy szereg pomp

szlamowych dla średnich obciążeń. Szereg ten nazwany VASA (Vac

Seal - Sala), został pod koniec latach 70-ch uzupełniony wersją dla

ciężkich warunków pracy, nazwaną VASA HD.

Pionowe pompy szlamowe

Stosowanie flotacji jako metody separacji minerałów wymagało

dalszego rozwoju pomp szlamowych.

Już w 1933 r. na wydziale flotacji jednego ze szwedzkich zakładów

wzbogacania zainstalowana została pionowa “pompa otwarta”.

Konieczność powstania takiej, a nie innej konstrukcji pompy wymusił

bardzo skomplikowany układ obiegu szlamów, istniejący w tym

zakładzie.

Technologie stosowania flokulantów oraz układów kontroli poziomu

nie były w owym czasie zbyt zaawansowane. Zmiany przepływu piany

w różnych częściach obwodu powodowały w konwencjonalnych

pompach szlamowych powstawanie blokad powietrznych

Jedynie “otwarta pompa” zintegrowana ze zbiornikiem, zapewniała

w owym czasie odpowietrzanie, stabilność układu oraz jego

samoregulację - właściwości, które obecnie są traktowane jako

oczywiste.

1-2

Historia

Pionowe pompy do rząpi

Wraz z rozwojem mokrych procesów produkcji, w wielu zakładach

występowało zjawisko zalewania posadzek. Klienci próbowali

rozwiązać ten problem poprzez zastosowanie kratek ściekowych i

kanałów podpodłogowych (rząpi). Konieczność opróżniania tych

ostatnich spowodowała rozwinięcie koncepcji pompy zdolnej do

zachowania czystości na najniższym poziomie zakładu pracy. W

nawiązaniu do tej koncepcji nastąpił rozwój pomp do rząpi.

Pierwsze pompy tego typu zostały zaprojektowane i wykonane w

połowie lat 40-tych.

Zarówno idea pionowej pompy zbiornikowej, jak i pionowej pompy do

rząpi została zapoczątkowana i rozwinięta przez firmę Boliden Mining

Company w latach 40-tych. Firma SALA produkowała i dostarczała

firmie BOLIDEN pompy tego typu aż do roku 1950, kiedy podpisano

umowę na uruchomienie produkcji licencyjnej.

W dalszym okresie firma SALA wprowadzała na rynek pompy tego

typu wraz z pozostałymi pompami programu VASA.

W ciągu kolejnych lat szereg pomp pionowych nadal rozwijano

i uzupełniano o kolejne wielkości. Umowa licencyjna wygasła na

początku lat 70-tych, gdy firma SALA uzyskała prawo własności.

Wtedy szereg pionowych pomp zbiornikowych uzupełniono o pompę

pianową.

Pompy do rząpi typu Metso VS są obecnie najbardziej popularną

konstrukcją w zakładach, w których występuje konieczność

opróżniania studzienek podłogowych.

Powstanie w 1992 r. firmy Svedala Pumps & Process - najbardziej

“hydraulicznego” działu koncernu Metso, zadecydowało o

zaktualizowaniu i ujednoliceniu systemu produkcji pomp, dając

podstawy do wprowadzenia na rynek światowy najbardziej

obszernego szeregu pomp szlamowych.

W roku 2001 po połączeniu firm Svedala oraz Metso utworzono

koncern Metso Minerals, w skład którego wszedł również dział pomp.

Nowa organizacja spowodowała wprowadzenie wielu innowacji w

procesie powstawania pomp, między innymi znacznie obniżając

koszty produkcji.

Niniejsza publikacja omawia nowy, pełniejszy szereg pomp

szlamowych zarówno poziomych, jak i pionowych, który nosi nazwę

handlową Metso.

Historia

1-3

1-4

Historia

2. WPROWADZENIE

Hydrauliczny transport ciał stałych

We wszystkich “mokrych” procesach przemysłowych transport hydrauliczny ciał stałych jest

technologią służącą do transportu mediów w takich procesach, jak: mieszanie - ciało stałe / ciecz;

separacja - ciało stałe / ciało stałe; separacja - ciało stałe / ciecz itp.

Powyższe “mokre procesy” przemysłowe zostały opisane w rozdziale 15.

Rodzaje ciał stałych

Ciała stałe mogą być:

Twarde

Chropowate

Ciężkie

Ścieralne

Krystaliczne

Ostre

Lepkie

Płatkowate

Włókniste

Pieniste

Wszystkie one mogą być transportowane hydraulicznie!

Rodzaje cieczy

W większości zastosowań ciecz jest tylko “nośnikiem”. W 98 %

zastosowań przemysłowych cieczą jest woda.

Innymi rodzajami cieczy mogą być roztwory chemiczne, takie jak:

kwasy, substancje żrące, alkohol, wyroby naftowe, itp.

Definicja szlamu

Zazwyczaj szlamem określana jest mieszanina ciał stałych i cieczy.

Szlam może być także określony jako czynnik dwufazowy (ciecz /

ciała stałe). Szlam zmieszany z powietrzem (występujący zazwyczaj w

procesach chemicznych) określany jest jako płynny czynnik trójfazowy

(ciecz / ciało stałe / gaz).

Wpromadzenie

2-5

Ograniczenia przepływu

Teoretycznie nie ma ograniczeń, co do substancji, które mogą być transportowane

hydraulicznie. Jednym z przykładów może być transport kamieni polodowcowych

z dna rzek.

W praktyce wielkość przepływu w instalacjach pomp szlamowych ogranicza się do

zakresu: 1 - 20.000 m3/h.

Dolne ograniczenie wynika z bardzo niskiej sprawności małych agregatów

pompowych.

Górne ograniczenie wynika z drastycznego wzrostu kosztów eksploatacji dużych

pomp szlamowych (w porównaniu z zastosowaniem wielostopniowych układów

pompowych).

Ograniczenia w transporcie hydraulicznym ciał stałych

Ze względu na niebezpieczeństwo blokowania pompy, ograniczenia dotyczące

transportu ciał stałych wynikają z ich wielkości oraz kształtu.

Praktycznie maksymalna wielkość ciał stałych, mogących być masowo

transportowanych pompami szlamowymi wynosi ok. 200 mm.

Jednak pojedyncze bryły transportowane przez duże pompy pogłębiające mogą

osiągać do 350 mm (zależnie od konstrukcji układu hydraulicznego).

Pompy szlamowe jako pojęcie handlowe

Spośród wszystkich pomp odśrodkowych instalowanych na wydziałach przeróbczych

zakładów przemysłowych, stosunek pomp szlamowych do pozostałych pomp do

transportu cieczy wynosi 5 : 95.

Biorąc pod uwagę koszty eksploatacji, stosunek jest w przybliżeniu odwrotny 80 : 20.

Fakt ten czyni pompy szlamowe urządzeniami specjalnymi i jest przyczynkiem do

sformułowania poniższej koncepcji rynkowej:

Zainstaluj pompę do transportu cieczy czystej i zapomnij o niej!

Zainstaluj pompę do transportu szlamu i będzie ona wymagać serwisu i

wymiany części do końca swej żywotności!

Powyższe ma znaczenie zarówno dla użytkowników, jak i dostawców.

Celem niniejszej publikacji, jest przekazanie w sposób przystępny informacji

umożliwiających dobór pomp szlamowych do różnych zastosowań w taki sposób,

aby maksymalnie obniżyć koszty ich eksploatacji.

2-6

Wprowadzenie

3. PODSTAWOWE POJĘCIA

Pompy szlamowe

Pompami szlamowymi określa się trwałe i mocne konstrukcyjnie wersje pomp

odśrodkowych, zdolnych do pracy w trudnych i korozyjnych warunkach.

Pompa szlamowa powinna być także traktowana jako ogólne, odrębne pojęcie,

które odróżnia ją od innych pomp odśrodkowych, przeznaczonych głównie do

cieczy czystych.

Pompa szlamowa - nazwa odnośnie rodzaju pracy

Określenie pompa szlamowa dotyczy różnych typów pracujących w ciężkich warunkach

pomp odśrodkowych wykorzystywanych w transporcie hydraulicznym ciał stałych.

Bardziej precyzyjne określenia odnoszą się do rodzaju ciał stałych, transportowanych

podczas poszczególnych zadań.

Pompy szlamowe zapewniają pompowanie mułu/gliny, iłu i piasku o wielkości ciał stałych

do 2 mm.

Wielkości określa się następująco:

Muł/glina

poniżej 2 mikronów

Ił

2 - 50 mikronów

Piasek drobny

50 - 100 mikronów

Piasek średni

100 - 500 mikronów

Piasek gruby

500 - 2000 mikronów

Pompy do piasku i żwiru zapewniają pompowanie gruboziarnistego żwiru i piasku o

wielkości 2 - 8 mm.

Pompy żwirowe zapewniają pompowanie ciał stałych o wielkości do 50 mm.

Pompy pogłębiarkowe zapewniają pompowanie ciał stałych o wielkości powyżej

50 mm.

Pompa szlamowa - nazwa odnośnie zastosowania

Do przetłaczania piany szlamowej, głównie w procesie flotacji, służą pompy pianowe.

Do hydraulicznego transportu ciał stałych w postaci pulpy lub szlamu służą poziome

pompy szlamowe.

Nazwa pompy do rząpi określa typowe pompy do studzienek podpodłogowych, z

zanurzonymi układami hydraulicznymi, ale mające “suche” układy łożyskowania i napędu.

Pompy zanurzalne to kompletne układy pompowe, zanurzone całkowicie wraz z napędem.

Podstawowe pojęcia

3-9

Pompa szlamowa - zabudowa “sucha” czy “mokra”?

Instalacje suche

Większość poziomych pomp szlamowych, instalowanych jest jako

“suche”. Układy napędu i łożyskowania nie mają kontaktu ze szlamem,

a układ hydrauliczny jest zamknięty. Pompy instalowane są jako

wolnostojące.

W pionowych pompach zbiornikowych, pompa zintegrowana jest

ze zbiornikiem. Wspornik wału z układem łożyskowania i napędu

zamontowany jest w górnej części zbiornika, a wirnik znajduje się w

obudowie pompy w dolnej jego części. Szlam ze zbiornika grawitacyjnie

doprowadzany jest wokół wału do układu hydraulicznego pompy i

transportowany poziomo na zewnątrz. Konstrukcja taka eliminuje

konieczność stosowania uszczelnień wału i zabezpiecza łożyska przed

kontaktem z transportowanym medium.

3-10

Podstawowe pojęcia

Instalacje półsuche

Dla potrzeb pogłębiania lub czyszczenia dna zbiorników może być

stosowany specjalny układ, w którym pompy poziome z zanurzonym

układem hydraulicznych (oraz łożyskiem) napędzane są poprzez

silnik zainstalowany “na sucho”. Wymagany jest specjalny układ

uszczelniający dla łożysk.

W pompach do rząpi, zanurzony układ hydrauliczny mocowany jest

na końcu wspornika wału (łożyska nie są zanurzone), podczas kiedy

układ napędu pozostaje “suchy”.

Podstawowe pojęcia

3-11

Instalacje mokre

W pewnych warunkach, w celu umożliwienia sprawnej pracy pompy

szlamowej zachodzi potrzeba całkowitego jej zanurzenia, na przykład

podczas podnoszenia szlamu ze zbiorników, w których występują

duże, swobodne wahania poziomu szlamu.

W pompach tych, zarówno obudowa jak i układ napędu pozostają

zanurzone, co wymaga specjalnej konstrukcji pompy oraz układu

uszczelnień.

Pompy szlamowe a stopień zużycia ściernego

W celu zapewnienia maksymalnej sprawności w różnych warunkach

pracy oraz różnych zastosowaniach, podczas doboru pomp stosowane

są następujące kryteria szlamu:

•

Bardzo ścierny

•

Ścierny

•

Lekko ścierny

3-12

Podstawowe pojęcia

Podsumowanie:

Wszystkie pompy w grupie pomp szlamowych Metso są pompami

odśrodkowymi!

“Pompa szlamowa” jest określeniem ogólnym!

Pompy szlamowe, zależnie od zastosowania, dzieli się na:

•

Pompy szlamowe

•

Pompy żwirowe

•

Pompy pogłębiające

•

Pompy do rząpi

•

Pompy pianowe

•

Pompy zanurzalne

Zasadniczo wyróżnia się trzy różne konstrukcje pomp:

•

Pompy poziome i zbiornikowe (instalacja “sucha”)

•

Pionowe pompy do rząpi (instalacja “półsucha”)

•

Pompy zanurzalne (instalacja “mokra”)

Konstrukcje oraz materiały wykonawcze pomp szlamowych

dobierane są ze względu na ścieralność szlamów, które dzielimy na:

Podstawowe pojęcia

•

Szlamy o wysokiej ścieralności

•

Szlamy ścierne

•

Szlamy lekko ścierne

3-13

4. OPIS URZĄDZEŃ

W porównaniu z większością urządzeń przeróbczych, pompa szlamowa nie jest urządzeniem

skomplikowanym.

Niewiele jest jednak urządzeń, które pracowały by w tak skrajnie trudnych warunkach.

Pracujące w systemie ciągłym, przy zmiennych warunkach procesowych (wahania przepływu,

gęstości szlamów itp.) elementy konstrukcji mechanicznej pomp szlamowych muszą być

całkowicie niezawodne.

Główne podzespoły

Głównymi podzespołami wszystkich pomp wirowych są:

1. Wirnik

2. Korpus

3. Zespół uszczelniający

4. Układ łożyskowania

5. Układ napędu

Podstawowe konstrukcje

Pozioma

4-15

Opis urządzeń

Pionowa

ZbiornikowaDo rząpi

Zanurzalna

Opis urządzeń

4-16

5. PODZESPOŁY

W niniejszym rozdziale przyjrzymy się konstrukcji różnych podzespołów pomp szlamowych.

Wirnik / korpus = układ hydrauliczny

Wirnik i korpus - główne podzespoły pomp szlamowych

Sprawność pracy wszystkich pomp szlamowych determinowana jest

przez konstrukcję wirnika i korpusu.

Pozostałe podzespoły mechaniczne służą jedynie do uszczelnienia,

podparcia i przenoszenia energii do układu hydraulicznego.

We wszystkich czterech typach pomp szlamowych konstrukcja układu

hydraulicznego jest mniej więcej taka sama podczas gdy konstrukcja

reszty pompy nie jest.

Na rysunkach pokazano te same zespoły hydrauliczne konstrukcji

zanurzalnej, pionowej i poziomej.

5-17

Podzespoły

Wirnik pompy szlamowej

Bez zrozumienia zasady działania wirnika pompy szlamowej, nie można

zrozumieć zasad działania oraz konstrukcji pompy.

Wirnik = przemiennik energii.

Zadaniem obracającego się wirnika jest przekazywanie energii kinetycznej

do masy szlamu i nadawanie jej pędu.

Część tej energii kinetycznej jest sekwencyjnie przetwarzana w energię

nacisku przed opuszczeniem wirnika.

Poza przetwarzaniem typowo “hydraulicznym”, w pompach szlamowych

energia ta uzyskiwana jest dzięki sile bezwładności hydraulicznej,

generowanej przez ciała stałe zawarte w szlamie. Siły te wykorzystywane

są także w innych urządzeniach do “mokrych” procesów technologicznych

(klasyfikatory, separatory, zagęszczacze itp.).

Przekształcanie energii

Poniżej pokazano siły kinetyczne/hydrauliczne generowane przez łopatki

wirnika pompy szlamowej. Łopatki są sercem wirnika! Pozostałe elementy wirnika służą jedynie do

podtrzymania, zabezpieczenia i wyważenia łopatek podczas pracy.

Konstrukcje łopatek

Wirniki pomp szlamowych posiadają łopatki przednie i tylne.

Łopatki tylne

Nazywane również odrzucającymi, umieszczone są w tylnej części wirnika.

Poprawiają one uszczelnienie oraz sprawność układu hydraulicznego pompy.

Łopatki przednie

Nazywane są również łopatkami głównymi. To one faktycznie pompują szlam.

Podzespoły

5-18

Zazwyczaj w pompach szlamowych stosowane są dwa typy konstrukcji

łopatek głównych.

Łopatka FrancisaŁopatka Plaina

Kiedy stosuje się łopatkę Plaina, a kiedy łopatkę Francisa?

Łopatka Francisa w sposób bardziej efektywny przemienia energię kinetyczną

i jest stosowana tam, gdzie podstawowe znaczenie ma sprawność (wydajność).

Konstrukcja łopatki Francisa jest bardziej skomplikowana. Charakteryzuje się

także większą ścieralnością w czasie pompowania szlamów zawierających

cząstki gruboziarniste. Dlatego do pompowania cząstek gruboziarnistych

stosowane są łopatki Plaina.

Ilość łopatek wirnika

Im więcej łopatek, tym większa sprawność. Dlatego tam, gdzie jest to możliwe,

stosuje się maksymalną liczbę łopatek.

Ograniczeniami są: średnica wirnika, specyficzne ograniczenia procesowe i

wielkość przenoszonych cząstek stałych.

W praktyce maksymalna ilość łopatek wynosi pięć. Stosowane są w wirnikach

metalowych o średnicy przekraczającej 300 mm i w wirnikach “gumowych” o

średnicy przekraczającej 500 mm.

Poniżej tych średnic, stosunek powierzchni łopatki do powierzchni wirnika

uzyskuje wartość krytyczną (zbyt duża powierzchnia łopatki powoduje

zwiększenie tarcia) i rozpoczyna się spadek sprawności pompy.

5-19

Podzespoły

Wirnik półotwarty oraz zamknięty

Konstrukcja wirnika pompy szlamowej zależna jest od rodzaju transportowanego

materiału oraz specyficznych warunków panujących w danym zakładzie.

Wirniki zamknięte

Wirniki zamknięte, dzięki ograniczeniu przepływu “nad łopatkami” są z natury

bardziej sprawne aniżeli wirniki otwarte.

Również zużycie ścierne ma mniejszy wpływ na ich sprawność.

Z punktu widzenia sprawności pompy wirnik zamknięty jest rozwiązaniem

najlepszym!

Ograniczenia

Konstrukcja wirnika zamkniętego sprawia, iż jego przestrzenie międzyłopatkowe

narażone są na zatykanie przez cząstki gruboziarniste. Zjawisko to osiąga stopień

krytyczny w wirnikach o mniejszych średnicach.

Wirniki półotwarte

Wirniki półotwarte pozwalają uniknąć ograniczeń wynikających z konstrukcji

zamkniętej. Ich stosowanie zależne jest od średnicy, wielkości i/lub struktury ciał

stałych, obecności powietrza w szlamie, jego lepkości itp.

Ograniczenia

Sprawność wirników półotwartych jest niższa od sprawności wirników

zamkniętych.

Podzespoły

5-20

Wirniki przepływu wymuszonego - vortex

Wirniki przepływu wymuszonego stosowane są tam, gdzie występuje wysokie

prawdopodobieństwo blokad wirnika, podczas transportu materiałów włóknistych

lub kruchych cząstek stałych, które nie powinny ulec uszkodzeniu.

Wirnik przylega płasko do tylnej części układu hydraulicznego, dzięki czemu jedynie

niewielka ilość szlamu ma z nim kontakt. Pozwala to na swobodny przepływ cząstek

o stosunkowo dużej średnicy.

Ograniczenia

Sprawność wirników przepływu wymuszonego jest znacząco niższa niż sprawność

wirników zamkniętych lub półotwartych.

Podstawowe zasady doboru wirnika

Wirniki zamknięte stosowane są w transporcie szlamów o dużej wielkości ziarna,

zapewniając wysoką sprawność i żywotność. Uwaga - sprawdzić maksymalną

wielkość ziarna.

Wirniki otwarte stosowane są w transporcie szlamów o wysokiej lepkości, z obecnością

powietrza oraz tam, gdzie przewidywane są problemy z blokowaniem wirnika.

Wirniki przepływu wymuszonego stosowane są w transporcie gruboziarnistych,

miękkich ciał stałych, szlamów z obecnością powietrza, materiałów włóknistych,

kruchych, lepkich.

Średnica wirnika

Średnica wirnika wpływa na wysokość podnoszenia bez względu na prędkość pompy.

Im większa jest średnica wirnika tym większa wysokość podnoszenia.

Wirnik o dużej średnicy wirujący z bardzo małą prędkością, może podnieść szlam na

taką samą wysokość jak mniejszy wirnik o znacznie większych obrotach (podstawowy

problem sprowadza się do zużycia ściernego, patrz rozdział 6).

5-21

Podzespoły

Prawidłowa średnica wirnika

Czynniki, którymi kieruje się firma Metso Minerals odnośnie doboru średnicy

wirnika są następujące:

Do transportu szlamów o wysokiej ścieralności firma stosuje zasadę długiej

żywotności i umiarkowanej sprawności. Dla transportu szlamów ściernych i lekko

ściernych, firma stosuje zasadę umiarkowanej żywotności i wysokiej sprawności.

Do pracy w warunkach wysokiej ścieralności stosuje się wirniki o dużej średnicy, mające

długą żywotność i umiarkowane sprawności.

O ile większe wirniki są droższe i mają wyraźnie niższą sprawność, ich stosowanie w

warunkach dużej ścieralności jest korzystniejsze finansowo.

Do pracy w warunkach podwyższonej i normalnej ścieralności, gdzie zużycie ścierne

nie jest głównym problemem, mniejsze wirniki są bardziej ekonomiczne i oferują

lepszą sprawność.

WSPÓŁCZYNNIK KSZTAŁTU WIRNIKA (WKW) = średnica wirnika/średnica wlotu

I tak na przykład, przy doborze wirników pomp szlamowych produkcji Metso Minerals

stosuje się:

dla szlamów o wysokiej ścieralności WKW = 2,5:1

dla szlamów o podwyższonej ścieralności WKW = 2,0:1

dla szlamów o normalnej ścieralności WKW mniejszy aniżeli 2,0:1

Przy projektowaniu pomp szlamowych Metso Minerals uwzględnia wszystkie

powyższe współczynniki, zapewniając optymalną sprawność oraz żywotność wirników

w różnych warunkach pracy.

Szerokość wirnika

Szerokość wirnika ma wpływ na przepływ szlamu przy dowolnej prędkości.

Obracający się wolno wirnik o dużej szerokości może generować takie samo natężenie

przepływu jak wirnik o mniejszej szerokości obracający się szybciej, ale w drugim

przypadku względna prędkość łopatek oraz płyty wirnika będzie odpowiednio wyższa

(podstawowy problem jeżeli mowa o ścieralności, patrz rozdział 6).

Podzespoły

5-22

Pamiętaj:

W porównaniu z pompami wodnymi, pompy szlamowe mają wirniki,

które są

nie tylko większe

ale

znacznie szersze.

Geometryczne ograniczenia konstrukcyjne

Oczywiście istnieje wiele praktycznych ograniczeń dotyczących

kształtu geometrycznego wirników pomp szlamowych.

Ograniczeniami tymi są:

- optymalne osiągi hydrauliczne każdej wielkości pompy

- potrzeba standaryzacji wyrobu

- koszt produkcji wirnika i obudowy

Praktyczną konsekwencją tych ograniczeń jest odpowiedni,

harmonijny typoszereg.

Korpus pompy szlamowej

Jedną z funkcji korpusu pompy jest podniesienie strumienia szlamu

przekazywanego z obwodu wirnika i skierowanie go w kierunku

wylotu. Inną ważną funkcją jest ograniczenie prędkości przepływu

i zamiana jej energii kinetycznej w energię ciśnienia.

5-23

Podzespoły

Kształt korpusu

Uzyskanie jak najlepszego modelu przepływu (i przekształcenia

energii) możliwe jest dzięki odpowiedniemu dobraniu kształtu wirnika

i korpusu.

Spiralny

Pół spiralny Współśrodkowy

Korpusy spiralne i koncentryczne

Kształt spiralny daje większy współczynnik przekształcenia energii

aniżeli kształt współśrodkowy, a pracując w pobliżu idealnego punktu

przepływ / wysokość podnoszenia, daje bardzo małe obciążenia

promieniowe wirnika.

Korpusy dzielone i lite

Korpus lity

W pompach wykonywanych z najtwardszych staliw, korpus stanowi

zazwyczaj jedną monolityczną całość. Konstrukcja ta jest najmniej

kosztowna w produkcji.

Niektóre pompy z wykładziną gumową także posiadają korpusy

monolityczne, szczególnie pompy mniejsze, w których rozwiązanie

takie jest bardziej praktyczne i ekonomiczne.

Podzespoły

5-24

Korpus dzielony

Korpus dzielony zwiększa koszt pompy i stosowany jest tylko w razie

konieczności.

Korpus dzielony ułatwia wymianę części podlegających zużyciu,

szczególnie w większych pompach z wykładziną gumową.

5-25

Podzespoły

6. ZABEZPIECZENIA PRZECIWŚCIERNE

Wirnik i wnętrze korpusu pompy szlamowej mają stały kontakt ze szlamem i muszą być

odpowiednio zabezpieczone przed zużyciem ściernym.

Dobór materiałów wirnika i korpusu jest tak ważny, jak dobór samej pompy!

Głównymi powodami zużycia pompy szlamowej są:

ścieranie

erozja

korozja

Ścieranie

Istnieją trzy główne rodzaje ścieralności:

Kruszenie

Mielenie

Lekki docisk

W pompach szlamowych zużycie ścierne polega głównie na

mieleniu i lekkim dociskaniu. Stopień ścieralności zależy od

wielkości cząstek oraz twardości frakcji stałej.

Ścieranie występuje na dwóch powierzchniach pompy szlamowej:

1. Między wirnikiem i stacjonarnym wlotem.

2. Między tuleją wału i stacjonarnym uszczelnieniem.

Zabezpieczenia przeciwścierne

6-27

Erozja

Erozja stanowi dominujący czynnik zużycia w pompach szlamowych.

Wynika to stąd, że cząstki ciał stałych uderzają w powierzchnię układu

hydraulicznego pod różnymi kątami.

Zużycie w wyniku erozji w dużym stopniu jest wynikiem sposobu

obsługi pompy. Ogólnie rzecz biorąc, zużycie erozyjne jest minimalne

przy ekonomicznym natężeniu przepływu i wzrasta przy niższym i

wyższym przepływie - patrz rozdział 12.

Nie jest do końca jasne, dlaczego zużycie erozyjne tak drastycznie

wzrasta, kiedy pompa zasysa powietrze przez króciec wlotowy - patrz

rozdział 11.

Sugerowano, że być może jest to spowodowane kawitacją, kiedy

powierzchnie układu hydraulicznego drgają podczas gdy przepływa

przez nie powietrze. Teoria ta jest jednak trudna do zaakceptowania,

gdyż pęcherzyki powietrza generalnie tłumią kawitację, przenosząc

się w obszar par kawitacyjnych - patrz rozdział 10 - kawitacja.

Znane są trzy główne rodzaje erozji.

Ślizganie

Uderzanie pod małym kątem

Uderzanie pod dużym kątem

6-28

Zabezpieczenia przeciwścierne

Wpływ erozji na podzespoły pompy

Wirnik

Wirnik stanowi przedmiot zużycia uderzeniowego (pod wysokim i

niskim kątem), głównie z przedniej strony tarczy wzmacniającej (A),

przy zmianie kierunku przepływu o 90o, oraz na krawędzi natarcia

łopatki (B).

Zużycie ślizgowe i uderzanie pod małym kątem występuje wzdłuż

łopatek, między tarczami wzmacniającymi (C).

C

Wykładziny (wlotowa i tylna)

Wykładziny boczne są przedmiotem zużycia ślizgowego oraz

ścierania poprzez łamanie i mielenie.

Zabezpieczenia przeciwścierne

6-29

Korpus

Korpus jest przedmiotem zużycia uderzeniowego, w punkcie

łączenia spirali z wylotem. W pozostałej części korpusu występują

zużycie ślizgowe i uderzenia pod małym kątem.

Korozja

Korozja układu hydraulicznego pompy szlamowej stanowi wyzwanie

zarówno dla materiałów elastomerowych jak i metalowych.

W dalszej części niniejszego rozdziału oraz w rozdziale 19, znajdują

się tabele zawierające dane dotyczące odporności chemicznej metali

i elastomerów.

Zabezpieczenia przeciwścierne - opcje

Przy wyborze rodzaju zabezpieczenia przed ścieraniem pomp

szlamowych można wyróżnić trzy główne opcje:

Wirnik i korpus ze staliwa utwardzanego, wykonanego z różnych

stopów żeliwa białego i stali.

Wirnik i korpus z wykładziną elastomerową. W skład elastomerów

wchodzą gumy różnego rodzaju oraz poliuretan.

Kombinacja obejmująca wirnik z metalu utwardzanego i korpus z

wykładziną elastomerową.

6-30

Zabezpieczenia przeciwścierne

Dobór materiałów

Wybór materiałów układu hydraulicznego w pompach szlamowych

stanowi kompromis pomiędzy ich odpornością na ścieranie a

kosztami.

Istnieją dwie zasadnicze strategie dotyczące doboru materiałów części

ścierających się:

- materiał ścierający się musi być twardy i przeciwstawiać się

mechanizmowi cięcia uderzających ciał stałych

albo

- materiał ścierający się musi być elastyczny, aby umożliwiał absorbcję

szoków i odbijanie cząstek.

Parametry doboru

Zazwyczaj dobór części ścierających się odbywa się w oparciu o

następujące parametry:

1. Wielkość ciała stałego (gęstość, ostrość, twardość)

2. Temperatura szlamu

3. Skład chemiczny i pH

4. Prędkość obrotowa wirnika

Wśród materiałów ścierających się w pompach szlamowych dominują

staliwa utwardzane i miękkie elastomery.

Jako opcja, w niektórych aplikacjach stosowane są materiały

ceramiczne.

W tabeli na następnej stronie podano ogólne wskazówki, odnośnie

wpływu wielkości cząstek na dobór materiału części podlegających

zużyciu ściernemu.

Zabezpieczenia przeciwścierne

6-31

Wpływ wielkości ciał stałych na dobór materiału pompy

TABELA 1 Klasyfikacja pomp wg wielkości cząstek ciała stałego

Muł sproszkowany

Wielkość ziarna

Opis Ogólna klasyfikacja pomp

ziarna

cale

mm

oczka

3

2

1,5

1,05026,67

0,88322,43

0,742

18,85

Grubo-

Pompy ze

Pompy

0,624

15,85

ziarnisty

stali

pogłębiar0,525

13,33

żwir

austeniczno kowe

0,441

11,20

manganowej

0,371

9,423

0,321

7,925

2,5

Pompy

0,263

6,68

3

ze staliw

0,221

5,613

3,5

Pompy z wykładziną utwar0,185

4,699

4

gumową, wirnik

dzanych

Pompy

0,156

3,962

5

zamknięty, ciała stałe

do piasku

0,131

3,327

6

o kształcie kulistym

i żwiru

0,1102,794

7

0,093

2,362

8

Bardzo

Pompy z 0,078 1,981

9

grubo-wykładziną

0,065

1,651

10

ziarnisty

gumową, wirnik Pompy do

0,0551,397 12 piach zamknięty

piasku

0,0461,168 14

0,039 0,991

16

Grubo-

0,0328 0,833

20

ziarnisty

0,02760,701

24

piach

0,0232

0,589

28

Pompy z

0,0195

0,495

32

Piach

wykładziną poliuretanową 0,01640,417

35

0,0138

0,351

42

lub gumową,

0,01160,295

48

wirnik

0,00970,248

60

otwarty

Pompy

0,0082

0,204

65

Drobno- szlamowe

0,0069 0,175

80

ziarnisty

0,00580,147 100

piach

0,00490,124 115

0,00410,104 150

0,00350,089 170

0,0029

0,074

200

Muł

Pompy ze

0,0024

0,061

250

staliw

0,0021

0,053

270

utwar-

0,0017

0,043

325

dzanych

0,00150,038 400

0,025a500

0,020a625

0,010a1250

0,005a2500

0,001a12500

Szlam gliniasty

6-32

Zabezpieczenia przeciwścierne

Dobór materiałów ścierających się - staliwa

Generalnie staliwa charakteryzuje większa odporność niż elastomery,

dlatego przy transporcie frakcji gruboziarnistych są one optymalnym

materiałem układu hydraulicznego.

Głównie stosowane są następujące staliwa:

MetaChrome

Staliwo wysokochromowe o bardzo dużej odporności na ścieranie

i nominalnej twardości 600HB (BHN). Może być stosowane przy

wartościach pH obniżonych do 2,5. Podstawowy materiał pomp

produkcji Metso Minerals.

MetaHard

Stop niklowy o wysokiej odporności na ścieranie i twardości

przekraczającej 600 HB (BHN). Materiał stosowany głównie w pompach

zendry walcowniczej i pogłębiających.

MetaSlide

Mrożony stop niklowy o wysokiej gęstości i twardości do 900 HB (BHN).

Materiał stosowany głównie w pompach pogłębiających.

MetaPact

Stal manganowa o twardości do 350 HB (BHN). Materiał stosowany

głównie w pompach pogłębiających.

Dobór materiałów ścierających się - elastomery

Najbardziej popularnym elastomerem stosowanym w pompach

szlamowych jest guma naturalna. Stanowi ona najmniej kosztowne

rozwiązanie przy transporcie szlamów o małej wielkości ziarna.

Generalnie stosuje się ją przy wielkościach ziaren 5 - 8 mm, zależnie

od ich ostrości i gęstości.

Ostrzeżenie!

Duże ziarna i ostre cząstki niszczą części najbardziej narażone na

zużycie ścierne, szczególnie wirnik.

Zabezpieczenia przeciwścierne

6-33

Rodzina elastomerów

Rodzina Elasta - gumy naturalne

Rodzina Mero - gumy syntetyczne i poliuretan

Zastosowania materiałów Elasta:

ElastaSlide 110 miękki materiał wykładzin korpusu

ElastaPact 168 bardzo wytrzymała wykładzina wirnika

ElastaWear 134 wysokiej jakości materiał wykładzin korpusu

ElastaMax 129 materiał wysokiej jakości o podwyższonej wytrzymałości

mechanicznej

Przedstawione powyżej materiały są standardowymi materiałami

wykładzin wszystkich rodzajów pomp Metso Minerals.

Cechy materiałów Mero:

Firma Metso Minerals jest producentem szerokiej gamy gum

syntetycznych z rodziny Mero. Materiały te stosowane są głównie tam,

gdzie nie może być stosowana guma naturalna. Główne rodzaje gum

syntetycznych ujęte są w tabeli na następnej stronie Zestawienie to

stanowi ogólną informację odnośnie doboru elastomerów.

Ilość rodzajów poliuretanu znacznie przewyższa ilość rodzajów

staliw. Porównanie poszczególnych typów powinno być wykonane

ze szczególną starannością. W pompach Metso Minerals stosuje się

poliuretan specjalnego typu o nazwie MeroThane.

MeroThane może być stosowany w każdej z pomp Metso Minerals.

Prezentuje bardzo dobrą odporność na ścieranie podczas transportu

najdrobniejszych cząstek (( 0,15 mm), a równocześnie jest mniej

wrażliwy na ziarna nadwymiarowe aniżeli gumy. Umożliwia

uzyskiwanie najwyższych sprawności, przy niskiej ścieralności.

Stosowany jest w pompach obiegów flotacyjnych, gdzie jako reagenty

używane są oleje lub węglowodory.

Zastosowania innych gum syntetycznych - patrz tabela na następnej

stronie.

6-34

Zabezpieczenia przeciwścierne

Materiał

Własności

fizyczne

Własności chemiczne

Maksymalna Odpornośc

Gorąca

prędkość

na zużycie

woda,

obwodowa ścierne

rozcieńczone

wirnika (m/s)

kwasy

Silne i

utleniające

kwasy

Oleje,

węglo-

wodany

Zadowalające

Złe

Guma naturalna

27

Chloroprenu 452

27

Dobra

EPDM 016

30

Dobra Doskonałe Dobre

Bardzo dobra Doskonałe

Własności

termiczne

Najwyższa temperatura

pracy (oC)

ciągle/sporadycznie

(-50) do 65

Doskonałe ZadowalająceDobre

ZadowalającaDoskonałe

Butylu30

Poliuretan

30Bardzo Zadowalające

dobra

Dobre

Złe

90

100

120

Złe 100

130

Złe

130

100

Dobre (-15) 45-50

65

Dokładne dane dotyczące odporności chemicznej - patrz tabele w rozdziale 19.

Kilka informacji o wykładzinach ceramicznych

Chociaż materiały ceramiczne charakteryzuje wysoka odporność na ścieranie,

temperaturę i większość czynników chemicznych, nie zostały one nigdy

dotychczas zaakceptowane jako materiały wykładzin pomp szlamowych.

Powodem jest ich kruchość i wysokie koszty produkcji.

Trwają prace badawcze mające na celu wynalezienie materiałów ceramicznych

bardziej odpornych na uderzenia i mniej kosztownych.

Zabezpieczenia przeciwścierne

6-35

7. USZCZELNIENIA

O ile konstrukcja układów hydraulicznych wszystkich pomp szlamowych Metso Minerals jest

podobna, w żaden sposób nie można tego samego powiedzieć na temat sposobu ich uszczelnienia!

Parametry krytyczne podczas doboru uszczelnień

Poziome: Wycieki szlamu (zalany króciec ssący), nieszczelności

(zasysanie powietrza), ugięcie wału i napływ na ssaniu.

Pionowe: Projektowane bez uszczelnień wału.

Zanurzalne: Przecieki szlamu do układu elektrycznego przy

doprowadzeniach kabli zasilających.

7-37

Uszczelnienia

Uszczelnienia wału

W miejscu przejścia wału przez korpus pompy, w celu zapobieżenia

nieszczelnościom (przedostawanie się szlamu na zewnątrz lub powietrza

do środka) stosuje się różnego rodzaju uszczelnienia.

Uszczelnienie wału jest najważniejszym elementem każdej pompy

szlamowej.

Właściwy dobór uszczelnienia wału jest niezbędnym warunkiem

prawidłowej pracy pompy.

Podstawowa funkcja uszczelnienia wału

Podstawowa funkcja uszczelnienia wału jest prosta i polega na “zatkaniu”

otworu w korpusie, w miejscu przejścia przez nią wału, w wyniku czego

następuje ograniczenie wycieków (ale nie zawsze całkowite ich zatrzymanie).

Rodzaje nieszczelności

W pompach z napływem nieszczelnością jest ciecz wypływająca z korpusu,

podczas gdy przy pompach zasysających, nieszczelnością może być powietrze

przedostające się do układu hydraulicznego.

Rodzaje i typy uszczelnień

Uszczelnienia usytuowane są w korpusie lub dławnicy. Stosuje się trzy

podstawowe konstrukcje:

Miękkie szczeliwo (w komorze dławnicy) z przepływem wody Uszczelnienie mechaniczne (sprężyna dociskająca płaską powierzchnię)

Uszczelnienie dynamiczne (odśrodkowe, odrzutnikowe)

Uszczelnienia

7-38

Uszczelnienia z przepływem wodnym

W większości pomp szlamowych cieczą przepłukującą jest woda. Powinna

ona być dobrej jakości, bez jakichkolwiek zanieczyszczeń mechanicznych.

W przypadkach, w których akceptowane jest rozcieńczanie szlamu w pierwszej

kolejności wybierane są uszczelnienia z miękkim szczeliwem w dwóch

opcjach:

Uszczelnienie z pełnym przepływem wody stosowane w przypadkach, gdy

rozcieńczanie szlamu nie jest problemem.

Średnia ilość wody w uszczelnieniach z pełnym przepływem:

10 - 90 l/min. (zależnie od wielkości pompy).

Uszczelnienie z niskim przepływem wody stosowane w przypadkach, gdy

dopuszczalne jest niewielkie rozcieńczanie szlamu.

Średnia ilość wody w uszczelnieniach z niskim przepływem:

0,5 - 10 l/min. (zależnie od wielkości pompy).

UWAGA!

Pełny przepływ wody znacznie wydłuża żywotność uszczelnienia z miękkim

szczeliwem.

Pełny przepływ

Niski przepływ

Dostępne są także uszczelnienia mechaniczne aktywowane wodą, z

przepływem wody lub bez, jednak wszędzie tam, gdzie można zaakceptować

rozrzedzanie szlamu, zaleca się miękkie szczeliwo z przepływem wody, jako

rozwiązanie najtańsze.

7-39

Uszczelnienia

Uszczelnienia bez przepływu wodnego

W celu zapewnienia odpowiedniego uszczelnienia pompy bez doprowadzenia

wody stosuje się uszczelnienia odśrodkowe (odrzutnikowe).

Uszczelnienia dynamiczne - odśrodkowe

Połączenie odrzutnika z miękkim szczeliwem w komorze dławnicy tworzy

uszczelnienie odśrodkowe.

Mimo, że uszczelnienia odśrodkowe znane i stosowane są od wielu lat,

dopiero w ostatnim czasie ich konstrukcja w połączeniu z zaawansowaniem

technologii materiałów umożliwiły stosowanie tego rozwiązania w pompach

szlamowych.

Uszczelnienie odśrodkowe jest skuteczne tylko w czasie pracy pompy.

W czasie postoju szczelność pompy zapewnia statyczne uszczelnienie

wału (pakunek). Zazwyczaj stosuje się mniejszą ilości pierścieni aniżeli w

konwencjonalnej komorze dławnicy.

Odrzutnik - opis

Odrzutnik to w uproszczeniu drugi wirnik, umieszczony za wirnikiem

głównym, zabudowany we własnej komorze uszczelniającej za głównym

korpusem pompy.

Współpracując z tylnymi łopatkami wirnika głównego, odrzutnik zapobiega

wydostawaniu się cieczy z komory dławnicy, zapewniając “suchą” pracę

uszczelnienia.

Uszczelnienie jest skuteczne, ponieważ całkowite ciśnienie wytwarzane

przez tylne łopatki wirnika głównego oraz łopatki odrzutnika jest większe

niż suma ciśnień wytwarzanych przez łopaty główne wirnika i słup cieczy na

wlocie pompy.

W ten sposób ciśnienie w komorze dławnicy redukowane jest do ciśnienia

atmosferycznego.

Uszczelnienia

7-40

Uszczelnienia odśrodkowe - ograniczenia

Stosowanie uszczelnień odśrodkowych ograniczone jest przez

wysokość napływu słupa cieczy na wlocie pompy, a ściślej przez

stosunek wysokości napływu do wysokości podnoszenia (tłoczenia)

pompy.

Limit wysokości napływu w pierwszej kolejności określany jest przez

stosunek średnicy odrzutnika do średnicy łopat wirnika głównego.

W zależności od konstrukcji pompy, standardowe uszczelnienia

dynamiczne są skuteczne wtedy, gdy wysokość napływu nie

przekracza 10% wysokości podnoszenia pompy.

Uszczelnienia dynamiczne - podsumowanie zalet

“Nie wymagają doprowadzenia wody”

“Szlam nie jest rozcieńczany przez wodę dławnicową”

“Ograniczają do minimum konserwację szczeliwa”

“Całkowicie zapobiegają wyciekom podczas pracy pompy”

Uszczelnienia mechaniczne

Uszczelnienia mechaniczne bez przepływu wody stosuje się tam, gdzie

warunki nie pozwalają zastosować uszczelnienia dynamicznego lub

“zamka wodnego” z miękkim szczeliwem.

Uszczelnienia mechaniczne, aktywowane i chłodzone wodą, pracują

z minimalnymi tolerancjami, co uniemożliwia cząstkom szlamu

przedostawanie się na powierzchnie uszczelniające.

7-41

Uszczelnienia

Uszczelnienia mechaniczne są bardzo czułe na ugięcia i wibracje wału. Solidny

wał i układ łożyskowania są niezbędnym warunkiem ich prawidłowej pracy.

Jeżeli uszczelnienie mechaniczne nie ma kontaktu z cieczą, tarcie między

powierzchniami uszczelniania wytwarza ciepło, doprowadzając do ich

uszkodzenia w przeciągu sekund.

Może się to zdarzyć, gdy łopatki tylne wirnika są “zbyt skuteczne”.

Jednak tym, co najbardziej przemawia przeciw stosowaniu uszczelnień

mechanicznych jest ich bardzo wysoki koszt.

Nieprzerwanie trwają prace badawcze mające na celu poprawę sprawności

i niezawodności uszczelnień mechanicznych i należy przypuszczać, że z

biegiem czasu ten rodzaj uszczelnienia będzie stosowany coraz częściej (patrz

niżej - pompy zanurzalne).

Uszczelnienie mechaniczne - jedyna opcja dla pomp zanurzalnych!

Jeżeli chodzi o uszczelnianie łożysk silnika elektrycznego w pompie

zanurzalnej, nie ma alternatywy dla uszczelnień mechanicznych.

Uszczelnienia

7-42

Zespół uszczelniający składa się z dwóch niezależnych uszczelnień

mechanicznych pracujących w kąpieli olejowej.

Od strony wirnika powierzchnie uszczelniające wykonane są z węglika

wolframu (dwustronnie), a od strony silnika jedna jest z węglika

wolframu a druga ceramiczna.

UWAGA! W pompach zanurzalnych również stosowane są małe tarcze

odrzutnikowe, instalowane na wale za wirnikiem i mające za zadanie

ochronę uszczelnienia mechanicznego.

Tarcze te nie są odrzutnikami opisanymi wcześniej w części

dotyczącej pomp poziomych!

Raczej spełniają one rolę podobną jak odrzutniki oleju czyli w

sposób mechaniczny chronią dolne uszczelnienie przed penetracją

szlamu. Pompy szlamowe bez uszczelnień - konstrukcje pionowe

Podczas tworzenia szeregu pomp pionowych kierowano się dwoma

głównymi celami:

-możliwością stosowania standardowych silników elektrycznych, z

zabezpieczeniami przeciwbryzgowymi

-możliwością całkowitego wyeliminowania problemów z

uszczelnianiem wału

7-43

Uszczelnienia

8. WAŁY I ŁOŻYSKA

Transmisja energii

Poziome pompy szlamowe

W poziomych pompach szlamowych wirnik mocowany jest na wale, który z

kolei mocowany jest w łożyskach przeciwślizgowych.

Łożyska umieszczone są w kąpieli olejowej lub smarowane smarem stałym.

W pompach szlamowych firmy Metso wirnik mocowany jest zawsze na końcu

wału (konstrukcja podwieszana).

Energia przekazywana jest na wał albo przy pomocy kół pasowych i

pasków klinowych albo za pośrednictwem sprzęgła elastycznego (z, lub bez

przekładni).

Wały pomp i ich współczynnik elastyczności (WEW)

Jako że wirniki pomp szlamowych wystawione są na większe obciążenia niż

wirniki pomp wodnych, ich wał musi mieć znacznie mocniejszą budowę.

Współczynnik elastyczności wału (WEW) określa zależność między średnicą

wału przy uszczelnieniu D(mm), a długością podparcia (od łożyska od strony

układu hydraulicznego do linii środkowej wirnika) L (mm) i określony jest

jako L 3/D 4).

Jest to miara współczynnika podatności na ugięcie, który jest wartością

krytyczną dla sprawności uszczelnienia wału i żywotności łożyska.

Typowe wartości WEW w pompach poziomych - 0,2 - 0,75.

Typowe wartości WEW w pompach cieczy czystych - 1,0 - 5,0

UWAGA! Zjawisko ugięcia wału występuje zarówno w pompach poziomych

jak i pionowych. Im dłuższy nawis wirnika tym większe ugięcie wału, przy

jednakowym obciążeniu promieniowym!

Wały i łożyska

8-45

Podstawowe zasady odnośnie łożyskowania

Żywotność - L10

Żywotność łożyska obliczana jest przy zastosowaniu metody ISO 281.

Obliczona żywotność określana jest jako żywotność L10. Oznacza ona liczbę