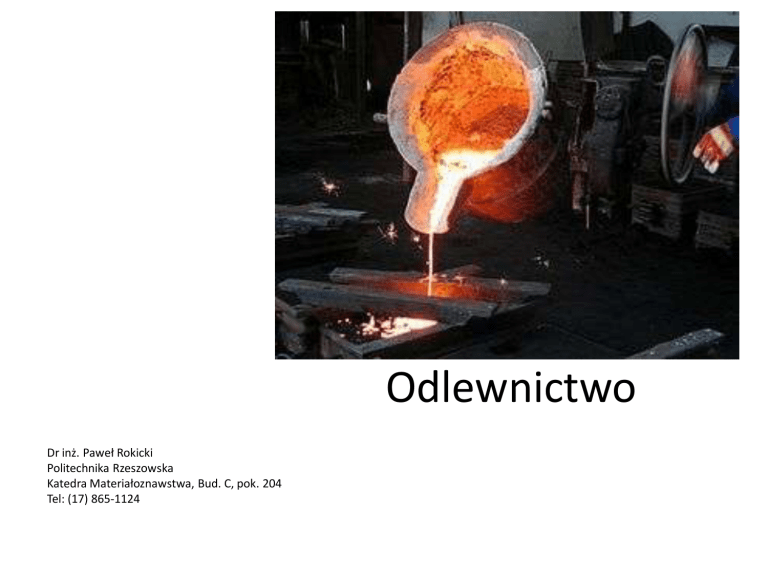

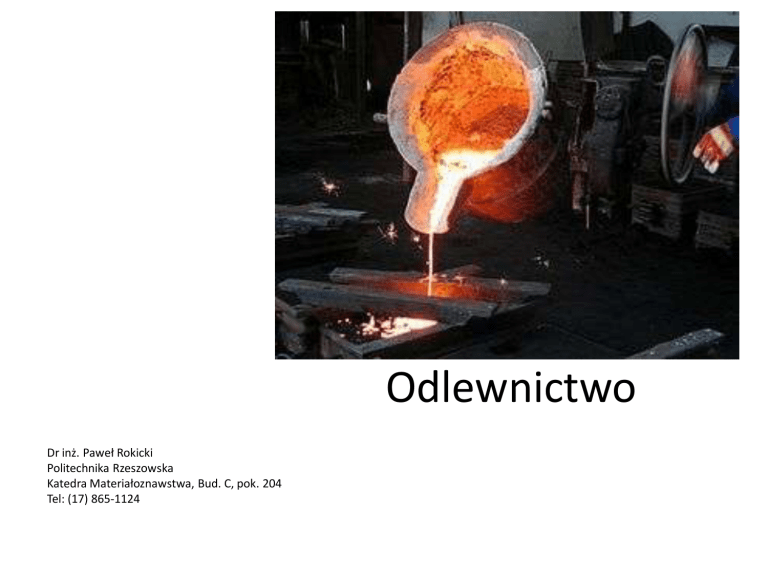

Odlewnictwo

Dr inż. Paweł Rokicki

Politechnika Rzeszowska

Katedra Materiałoznawstwa, Bud. C, pok. 204

Tel: (17) 865-1124

Odlewnictwo

Wytwarzanie części maszyn i urządzeo w skutek wypełnienia formy ciekłym metalem

lub innym materiałem. Otrzymany po zakrzepnięciu przedmiot nazywa się odlewem

Wspólna zasada wszystkich procesów odlewniczych

a) wlanie metalu do formy, b) krzepnięcie i stygnięcie

metalu w formie, c) usunięcie odlewu z formy i jego

wykooczenie;

1 – forma, 2 – wnęka odtwarzająca kształt odlewu, 3 –

kanały wlewowe, 4 – gotowy odlew, 5 – usunięte

zbędne elementy (złom)

Rynek odlewów

Budownictwo, kanalizacja

i instalacje architektury

miejskiej

17%

Budownictwo:

kotły grzewcze

grzejniki

zawory sieci domowej

wanny

okucia budowlane

Roboty ziemne:

rury sieci wodociągowej

włazy kanalizacyjne

kratki ściekowe i

akcesoria kanalizacyjne

Instalacje architektury

miejskiej:

pomniki

fontanny

dzwony

kandelabry

Urządzenia przemysłowe

28%

Transport:

kolejnictwo

okrętownictwo

lotnictwo

Urządzenia dla

przemysłu ciężkiego:

hutnictwo, kuziennictwo,

kopalnictwo, dźwigi,

prace ziemne

Przemysł

elektromaszynowy:

obrabiarki, silniki, turbiny,

sprężarki, piece, pompy,

zawory, liczniki

Maszyny rolnicze:

ciągniki, sprzęt rolniczy,

urządzenia nawadniające

Trwałe środki

konsumpcyjne i inne

55%

Samochody,

Motocykle, rowery:

silniki

przekładnie

układy hamulcowe

elementy zawieszenia

Urządzenia elektryczne

gospodarstwa domowego

obudowy, części mechan.

sprzętu kuchennego

Przemysł optyczny,

komputerowy, telekom.

i medycyna

obudowy kamer, komput.

telefonów kom, endoprotezy1

Przemysł zbrojeniowy

Historia odlewnictwa (5000 p.n.e do XIX w ) – przykłady odlewów

Kalendarium epok

70 000 30 000 lat temu – nowa epoka lodowcowa, homo sapiens ogarnia Europę i odkrywa

Australię

40 000 lat temu – ludzie produkują coraz lepsze narzędzia, co można uznad za początki przemysłu.

Tworzą również sztukę – niewielkie rzeźby i wspaniałe malunki skalne

30 000 lat temu – pierwsi ludzie docierają do Ameryki

12 000 10 000 p.n.e. – koniec zlodowacenia i początek „środkowej epoki kamiennej” (mezolitu)

9 000 p.n.e. – najwcześniejszy wyrób metalowy z miedzi samorodnej pojawia się na Bliskim

Wschodzie

7 000 p.n.e. – w Turcji i Iranie pojawia się w użyciu miedź

5 000 p.n.e. – człowiek wykorzystuje już brąz (epoka nadal nazywa się epoką kamienną)

początki odlewnictwa

4 000 p.n.e. – początek młodszej epoki kamiennej (neolitu)

3 200 p.n.e. – lud Sumerów z Mezopotamii dokonuje wynalazku pisma

3 000 2 000 p.n.e. – początek epoki brązu

700 500 p.n.e. – wczesna epoka żelaza

3000 lat p.n.e. (epoka brązu)

Odlewane wyroby z brązu. W 3200 roku p.n.e. w Mezopotamii wykonano odlew żaby z brązu

2450 lat p.n.e.

Złoty sztylet znaleziony w Ur (Mezopotamia) datowany na ok. 2450 lat p.n.e.

Zastosowanie odlewów w silnikach lotniczych

XX w.

Struktura

równoosiowa

Struktura

kolumnowa

Struktura

monokryształu

Odlewy łopatek turbiny otrzymane drogą krystalizacji kierunkowej (Francja, 1950)

Zagadnienia występujące w procesach odlewniczych

1. Przygotowanie metalu Proces wytopu

- przygotowanie określonych składników, stopienie ich i przeprowadzenie

odpowiednich reakcji chemicznych (np. przedmuchanie kąpieli obojętnym

gazem)

2. Przygotowanie form odlewniczych

- trwałe lub jednorazowe

3. Zalewanie formy

4. Krzepnięcie metalu

Klasyfikacja procesów odlewniczych – schemat uproszczony wykonania odlewu nie

wymagający obróbki cieplnej

Wykonanie oprzyrządowania

(modele, rdzennice, inne)

Przygotowanie masy

formierskiej

Przygotowanie masy

rdzeniowej

Formowanie

Wykonanie rdzeni

Montaż form

Przygotowanie

ciekłego metalu

(wytop, obróbka

pozapiecowa)

Zalewanie

Wybijanie odlewów

Usuwanie nadlewów i układu

wlewowego, oczyszczanie i

wykaoczanie odlewów

Kontrola i ekspedycja

odlewów

braki

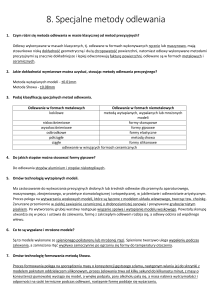

Podział metod odlewania

W zależności od sposobu wprowadzania metalu do formy rozróżnia się odlewanie:

Grawitacyjne

Odśrodkowe

Ciśnieniowe (kilkadziesiąt do kilkuset MPa)

Odlewanie pod niskim ciśnieniem

Zasady odlewania odśrodkowego: a)b) odlewanie

odśrodkowe właściwe z poziomą i pionową osią obrotu, c)

odlewanie pół-odśrodkowe, d) odlewanie pod ciśnieniem

odśrodkowym.

Zasada odlewania pod niskim ciśnieniem: a) z zastosowaniem nadciśnienia wywieranego na

lustro ciekłego metalu w zbiorniku podgrzewczym, b) z zastosowaniem próżni dołączonej do

wnęki formy (odlewanie z przeciwciśnieniem).

Układ wlewowy

1 – zbiornik wlewowy, 2 – wlew górny, 3 – belka żużlowa, 4 – wlew

doprowadzający, 5 - filtr

Doprowadza metal do wnęki formy.

Zatrzymuje zanieczyszczenia (żużel).

Reguluje zjawiska cieplne podczas krzepnięcia.

Metody kontroli ciekłego stopu

Jakośd ciekłego metalu zależy od

Temperatury ciekłego stopu

Poziomu zanieczyszczeo metalicznych i niemetalicznych

Składu chemicznego stopu

Pomiar temperatury

Termoelementy: RtTh30-PtRh30 (do 1800oC), Rt-Rh10Pt (1000-1400oC),

Chromel-Alumet lub Fe-Konstantan (do 1000oC), Cu-Konstantan (do 350oC)

Pirometry optyczne dwubarwne (do 3500oC)

Termopara (termoogniwo, termoelement, ogniwo termoelektryczne) –

element obwodu elektrycznego składający się z dwóch różnych materiałów i

wykorzystujący zjawisko Seebecka zachodzące na ich styku. Termopara jest

wykorzystywana jako czujnik temperatury.

Zjawisko Seebecka – zjawisko termoelektryczne polegające na

powstawaniu siły elektromotorycznej w obwodzie zawierającym dwa metale

lub półprzewodniki gdy ich złącza znajdują się w różnych temperaturach.

Ocena zagazowania ciekłego metalu

Gazymetr – do pomiaru gęstości standardowej próbki zakrzepłej przy

obniżonym ciśnieniu (Straube-Pfeifer)

Metoda pierwszego pęcherzyka – obniża się ciśnienie i obserwuje przy jakiej

wartości pojawia się pierwszy pęcherzyk

Metoda grafitowa – ciekły stop Al wlewa się do formy grafitowej i po

usunięciu zanieczyszczeo ocenia liczbę pęcherzyków na powierzchni zakrzepłego

stopu.

Skłonnośd do tworzenia porowatości skurczowej (próba Tatura)

Kokila do odlewania próbek stożkowych służących do oceny porowatości stopów Al:

a) próbka, b) kokila; A – makropory, B – wgłębienia, C – pory wewnętrzne, D – materiał odlewu

(sumaryczna objętośd A+B+C+D=457,7 cm3); 1 – zatyczka, 2 – wlew, 3 – pokrycie, 4 – uchwyt,

5 – przelew, 6 – górna częśd kokili, 7 – pokrycie, 8 – próbka, 9 – dolna częśd kokili

Ocena lejności i odtwarzalności

Spiralna próba lejności

Kształt i wymiary

Forma do odlewania

Skłonnośd do tworzenia naprężeo własnych

Kształt i wymiar próbki technologicznej (wraz z układem wlewowym) do określania skłonności

żeliwa do tworzenia naprężeo odlewniczych

Ocena przełomu (Al-Si lub żeliwo)

Ocena składu chemicznego

• Spektrometry iskrowe

• Spektrometry fluorescencyjne

Przykład kokilarki ręcznej z zamontowaną kokila do wykonywania niewielkich odlewów;

1 – ruchoma połówka kokili, 2 – stała połówka kokili, 3 – rdzeo, 4 – układ wlewowy, 5 – kołki

ustalające, 6 – zamknięcie, 7 – prowadnica, 8 – mechanizm zębatkowy, 9 – wypychacz, 10 – płyta

wypychaczy, 11 – dźwignia zębatki napędu płyty wypychaczy, 12 – stół (podstawa)

Przykład kokilarki ręcznej wyposażonej w mechanizmy śrubowe z zamontowaną kokilą do

wykonywania dużych odlewów (bloków cylindrowych silników wysokoprężnych)

Przykład kokilarki hydraulicznej; 1 – ruchome płyty montażu połówek kokili, 2 – prowadnice

kolumnowe, 3 – korpus maszyny, 4 – płyta pomocnicza, 5 – siłownik do wyciągania rdzeni do

dołu, 6 – mocowanie rdzenia dolnego, 7 – trawersa górna, 8 – siłownik do wyciągania rdzeni do

góry, 9 – mocowanie rdzenia górnego

Rodzaje form odlewniczych

a) Jednorazowe

b) Trwałe (bardzo rzadko półtrwałe – grafitowe)

Formy jednorazowe wykonuje się z mas formierskich (główny składnik ogniotrwały –

piasek kwarcowy – zwany osnową masy). Stosowane są dwa podstawowe rodzaje

mas:

Z substancjami wiążącymi (piasek + dodatki z których przynajmniej jeden

powoduje powstanie wytrzymałego połączenia (sklejenia ziaren osnowy)

Bez substancji wiążących (połączenie uzyskiwane jest przez wytworzenie

odpowiedniego stanu naprężeo w masie, tzn. duże siły występujące pomiędzy

ziarnami

Typy materiałów wiążących:

-

Lepiszcze – mineralna substancja o bardzo drobnych cząstkach (0,02 mm), w

praktyce odpowiedni gatunek gliny (bentonit).

Masy z lepiszczem stosowane są jako masy formierskie (nie nadają się na masy

rdzeniowe, gdyż mają niewielką wytrzymałośd). Glina nie jest lepiszczem. Stanowi

je mieszanina gliny i wody. Zawartośd gliny w masie wynosi 6-13%, a wody 1,54,5%. Do mas wodno-glinowych dodawane są dodatki zmniejszające skłonnośd

do powstawania powierzchniowych wad odlewów, które tworzą się wskutek

przypalania się masy do powierzchni odlewu. Głównym dodatkiem jest pył

węglowy 3-5%. Innym rodzajem lepiszcza jest cement, masy sporządzane z

dodatkiem cementu i wody – masy cementowe.

Typy materiałów wiążących:

-

Spoiwo – substancja w stanie ciekłym rozprowadzana wokół ziaren piasku, która

po nadaniu kształtu danej części formy lub rdzeniowi zestala się, wiążąc ziarna

osnowy ze sobą.

Spoiwa: organiczne i nieorganiczne (szkło wodne – krzemian sodu)

Spoiwa organiczne: żywice syntetyczne (poliestrowe, akrylowe, fenolowe,

formaldehydowe, fenolowo-mocznikowe, alkidowe. Dodawane są do piasku w

ilości kilku procent. Masy na bazie żywic – bardzo rozpowszechnione

Formy trwałe – wykonywane ze stopów metali: żeliwo, stal konstrukcyjna i

narzędziowa, stopy Al, grafit prasowany

Dwugniazdowa kokila do wykonywania odlewów pokazanych na rysunku powyżej;

1- lewa połówka kokili, 2 – prawa połówka kokili, 3 – płyta dolna, 4 – rdzenie metalowe, 5 –

wypychacze, 6 – częśd wnęki formy odtwarzająca kształt odlewu, 7 – częśd wnęki odtwarzającej

nadlew, 8 – częśd elementów formy, niezbędnych do usunięcia z niej zakrzepłego odlewu ( na

rysunku nie pokazano niezbędnych pochyleo odlewu umożliwiających jego usunięcie).

Metody wykonywania form

Przebieg ręcznego wykonania formy z modelu niedzielonego

Formowanie próżniowe

a) Płyta modelowa

b) Podgrzewanie folii

c) Nałożenie folii na płytę podłączoną do

odciągu próżniowego

d) Nałożenie specjalnej skrzynki

formierskiej

e) Wypełnienie skrzynki piaskiem

formierskim

f) Uformowanie wlewu górnego i

nałożenie folii na skrzynię

g) Oddzielenie skrzyni z połówki formy

podłączonej do odciągu

h) Złożenie formy i zalewanie

i) Doprowadzanie powietrza o ciśnieniu

atmosferycznym do formy i usunięcie

odlewu

1 – otwory ssące, 2 – model, 3 – płyta

modelowa, 4 – skrzynia próżniowa,

5 – spirala grzewcza, 6 – folia,

7 – skrzynia formierska o specjalnej

konstrukcji, 8 – przewód ssący,

9 – kanał wentylacyjny, 10 – suchy

piasek kwarcowy, 11 – odlewany stop

Proces pełnej formy (wypalanych modeli)

Jednorazowy model, wykonany ze spienionego poliestru, wkłada się do skrzyni, w

której obsypuje się go suchym piaskiem. Piasek poddaje się wibracji a następnie

forma jest zalewana. Podczas zalewania styropianowy model zostaje stopiony i

następnie zagazowany.

Formowanie skorupowe

Płyty modelowe lub rdzennice wykonane są z żeliwa i ogrzane do 250oC. Masa jest

mieszaniną piasku i żywicy termoutwardzalnej (fenolowo-formaldehydowa). Osobne

skorupy składa i łączy się do zalewania

1 – zbiornik z masą formierską, 2 – płyta modelowa, 3 – skorupa, 4 – piec do

utwardzania skorupy.

Formowanie precyzyjne metodą wytapianych model

a)

b)

c)

d)

Wykonywanie modelu przez wtryskiwanie do matrycy ciekłej i łatwo topliwej masy modelowej

Model z zastygłej masy modelowej wyjęty z matrycy

Łączenie modeli z układem wlewowym w zestaw

Wytwarzanie powłok przez zanurzenie zestawów w ciekłej masie ceramicznej w celu ukształtowania

skorupy na zestawie modelowym

e) Ustawienie formy skorupowej w skrzynce i zasypywanie jej suchym piaskiem kwarcowym (stosowane są

też formy samonośne bez konieczności zasypywania ich w skrzynkach

Formowanie precyzyjne metodą wytapianych model

f)

g)

h)

i)

j)

k)

Wytapianie modeli i układu wlewowego z formy skorupowej

Utwardzanie skorup przez wypalanie ich w piecu

Zalewanie formy ciekłym metalem

Otwarcie formy

Czyszczenie odlewu

Gotowy odlew

Formowanie precyzyjne metodą wytapianych model

a)

Połączone modele woskowe łopatki i układu wlewowego

Formy ceramiczne

a)

b)

Formy ceramiczne: a) po wyżarzeniu, b) po nałożeniu izolacji cieplnej

Wytwarzanie prototypów modeli i rdzeni – Rapid Prototyping

Metoda stereolitografii

Istota szybkiego wykonywania prototypów (Rapid Prototyping), w którym stosuje się metodę

stereo-litografii (SL)

Metoda selektywnego spajania laserowego (Selective Laser Sintering)

Istota odmiany procesu szybkiego wykonywania prototypów (Rapid Prototyping), w którym

stosuje się metodę selektywnego spajanie laserowego (SLS)

Piec do wytwarzania odlewów

Zastosowanie programów komputerowych w odlewnictwie – przykłady

-

symulacja zalewania formy

-

symulacja krzepnięcia odlewów

-

symulacja naprężeo w odlewie

-

modelowanie wielkości kształtu i liczby ziarn w odlewie

-

modelowanie mikrostruktury odlewu

-

odlewanie ciągłe

Generowanie siatki elementów skooczonych

a)

b)

c)

Siatka elementów skooczonych: a) zestaw modelowy – układ wlewowy i odlewy, b) warstwa formy

ceramicznej, c) warstwa izolacji cieplnej

Symulacja zalewania formy

a)

b)

c)

Symulacja zapełniania wnęki formy ceramicznej po czasie: a)1,02s, b)1,76s, c)1,97 s

Symulacja krystalizacji odlewów – forma bez izolacji cieplnej

a)

b)

c)

d)

Rozkład temperatury podczas krystalizacji i chłodzenia odlewów łopatki w czasie: a) 57s i b) 68s,

udział fazy stałej podczas krystalizacji odlewów w czasie: c) 27s, d) 47s

Symulacja numeryczna rozkładu wartości temperatury w formie ceramicznej

0 min

19 min

66 min

Wyniki badao – weryfikacja doświadczalna symulacji numerycznej wielkości i

kształtu ziarn w starterze i selektorze

Przekrój na wysokości 11 *mm+

Przekrój na

wysokości 11 *mm+

Przekrój na wysokości 6 *mm+

Przekrój na wysokości 1 *mm+