T

raport

Izolacje przemysłowe

W naszych warunkach klimatycznych izolacje termiczne ciepłochronne i zimnochronne stanowià nieodłàczny element

w procesie powstawania i modernizacji budynków, urzàdzeƒ przemysłowych, zbiorników magazynowych i instalacji

paliwowo – energetycznych.

Wynika to z faktu, ˝e spełniajà one bardzo wa˝nà rol´ w zabezpieczaniu warunków komfortu cieplnego

w miejscu zamieszkania, utrzymujà niezb´dnà temperatur´ dla zapewnienia nale˝ytego przebiegu procesu

technologicznego zachodzàcego w instalacjach przemysłowych i urzàdzeniach paliwowo – energetycznych, stanowià ochron´ energii cieplnej zabezpieczajàc jà przed

stratami ciepła na etapie jego wytwarzania i przesyłu na

odległoÊç. Zadaniem bowiem techniki izolacyjnej jest

zmniejszanie g´stoÊci przepływajàcego strumienia ciepła poprzez zastosowanie pomi´dzy ciałami przewodzàcymi ciepło właÊnie odpowiednich materiałów, charakteryzujàcych si´ właÊciwoÊciami zmniejszania przepływu

ciepła od elementu lub obszaru o wy˝szej temperaturze

do elementu lub obszaru o ni˝szej temperaturze.

Zjawisko przepływu ciepła jest zjawiskiem powszechnie wyst´pujàcym w przyrodzie i odbywa si´ zawsze pomi´dzy ciałami o ró˝nych temperaturach. Rosnàce wymagania zwiàzane z koniecznoÊcià oszcz´dzania energii

powodujà, ˝e zacz´to stosowaç, w izolacjach przemysłowych, materiały izolacyjne najlepszej jakoÊci. Prawidłowo wykonywane izolacje termiczne gwarantujà zachowanie wymaganych warunków – zatrzymujà wewnàtrz

ciepło i energi´ oraz zabezpieczajà przestrzeƒ zewn´trznà przed zbyt wysokà temperaturà.

W ramach wykonywania izolacji dla celów budownictwa przemysłowego, energetyki, przemysłu chemicznego, petrochemicznego, hutniczego, chłodniczego,

cementowo – wapienniczego, papierniczego, spo˝ywczego i innych gał´zi w zale˝noÊci od potrzeb stosuje si´

materiały z wełny mineralnej, ceramicznej, poliuretanu,

kauczuku syntetycznego. Jako zabezpieczenie izolacji

mo˝na zastosowaç blachy aluminiowe, ocynkowane,

powlekane, alucynkowe, ze stali nierdzewnej oraz kwasoodpornej w uzale˝nieniu

od agresywnoÊci Êrodowiska

i wymagaƒ Klienta.

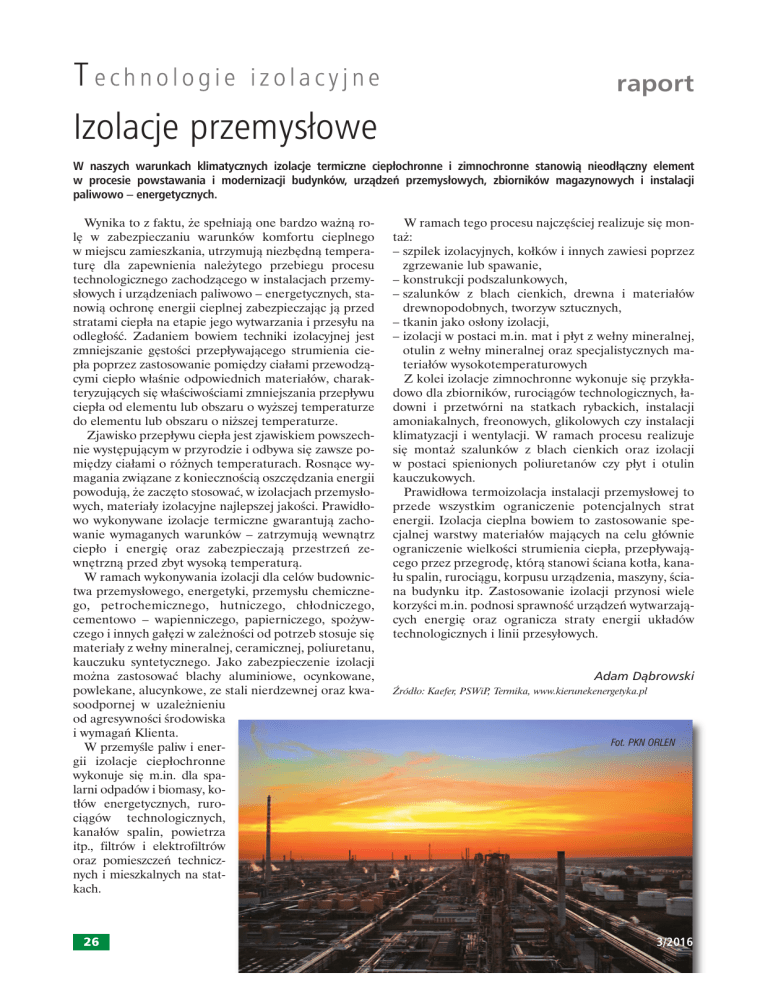

W przemyÊle paliw i energii izolacje ciepłochronne

wykonuje si´ m.in. dla spalarni odpadów i biomasy, kotłów energetycznych, rurociàgów technologicznych,

kanałów spalin, powietrza

itp., filtrów i elektrofiltrów

oraz pomieszczeƒ technicznych i mieszkalnych na statkach.

26

W ramach tego procesu najcz´Êciej realizuje si´ monta˝:

– szpilek izolacyjnych, kołków i innych zawiesi poprzez

zgrzewanie lub spawanie,

– konstrukcji podszalunkowych,

– szalunków z blach cienkich, drewna i materiałów

drewnopodobnych, tworzyw sztucznych,

– tkanin jako osłony izolacji,

– izolacji w postaci m.in. mat i płyt z wełny mineralnej,

otulin z wełny mineralnej oraz specjalistycznych materiałów wysokotemperaturowych

Z kolei izolacje zimnochronne wykonuje si´ przykładowo dla zbiorników, rurociàgów technologicznych, ładowni i przetwórni na statkach rybackich, instalacji

amoniakalnych, freonowych, glikolowych czy instalacji

klimatyzacji i wentylacji. W ramach procesu realizuje

si´ monta˝ szalunków z blach cienkich oraz izolacji

w postaci spienionych poliuretanów czy płyt i otulin

kauczukowych.

Prawidłowa termoizolacja instalacji przemysłowej to

przede wszystkim ograniczenie potencjalnych strat

energii. Izolacja cieplna bowiem to zastosowanie specjalnej warstwy materiałów majàcych na celu głównie

ograniczenie wielkoÊci strumienia ciepła, przepływajàcego przez przegrod´, którà stanowi Êciana kotła, kanału spalin, rurociàgu, korpusu urzàdzenia, maszyny, Êciana budynku itp. Zastosowanie izolacji przynosi wiele

korzyÊci m.in. podnosi sprawnoÊç urzàdzeƒ wytwarzajàcych energi´ oraz ogranicza straty energii układów

technologicznych i linii przesyłowych.

Adam Dàbrowski

èródło: Kaefer, PSWiP, Termika, www.kierunekenergetyka.pl

Fot. PKN ORLEN

3/2016

T

raport

Wewn´trzne powłoki trudnoÊcieralne

w rurociàgach KGHM

Na czerwiec tego roku przewidziano oddanie do u˝ytku nowych rurociàgów DN 1200 na terenie najwi´kszego

w Europie Obiektu Unieszkodliwiania Odpadów Wydobywczych ˚elazny Most.

J

est to gigantyczny obiekt zajmujàcy powierzchni´ 1,4 tys. ha, w którym magazynowane sà odpady poflotacyjne rudy miedzi przerabianej w Zakładach

Wzbogacania Rud. Odpady dostarczane sà do składowiska hydrotransportem (rurociàgami) w formie płynnej

mieszaniny. Ten sposób transportu zapewnia wysokà

efektywnoÊç i małà awaryjnoÊç. Jednak i on stwarza powa˝ne wyzwania, z którymi nale˝ało si´ zmierzyç. Jednym

z wi´kszych jest proces wewn´trznej degradacji rurociàgów. Powierzchnie rury nara˝one sà na Êcieranie przez

elementy stałe pulpy. Ich granulacja dochodzi do 2 mm.

Drugim powa˝nym czynnikiem niszczàcym jest korozja.

Jednà z dotychczasowych metod wydłu˝ania czasu ˝ycia takich rurociàgów było obracanie rur co kilkanaÊcie

miesi´cy o kilkadziesiàt stopni. Dzi´ki temu najbardziej

przetarta powierzchnia dna rury w´drowała do góry,

a jej miejsce zajmowała Êcianka grubsza, dotychczas

mniej nara˝ona na przetarcie. Ten stosunkowo kłopotliwy proces mo˝e byç wyeliminowany dzi´ki zastosowaniu trudnoÊcieralnych wykładzin wewn´trznych.

Te sty

Firma Dega Plus w 2010 roku zaproponowała u˝ycie

swoich powłok PUR (poliuretanowych) o handlowej nazwie Protec II. Dzi´ki wysokiej odpornoÊci na Êcieranie

Fot. ˚elazny Most, rurociàgi NR3 i NR4

Fot. ˚elazny Most,

rurociàgi NR3 i NR4

28

i przyczepnoÊci do podło˝a materiał dawał podstawy do

wiary w jego skutecznoÊç na instalacji KGHM. Prób´

wykonano na pracujàcym ju˝ rurociàgu DN 800. Przy

okazji prac serwisowych na rurociàgu Dega Plus dostarczyła 8 – metrowy, testowy odcinek rury pokryty wewnàtrz powłokà z szybkowià˝àcego poliuretanu Protec II. Został on wspawany w istniejàcy rurociàg.

Po 15 miesiàcach (3434 godziny ciàgłej pracy), wykonano przeglàd powłoki. Wynik testu był pozytywny, dlatego została podj´ta decyzja o dopuszczeniu powłok firmy

Dega Plus do stosowana w Kombinacie Miedziowym jako antykorozyjna powłoka trudnoÊcieralna.

Za sto so wa nia

W paêdzierniku 2014 Dega Plus wysłała pierwsze rury z powłokà trudnoÊcieralnà na nowà inwestycj´

KGHM. Były to dwa rurociàgi poflotacyjne o Êrednicy 1200 mm prowadzàce do zbiornika ˚elazny Most.

Ostatnie prace zwiàzane z zabezpieczeniem wewn´trznych miejsc spawania rur wykonano w grudniu 2015.

Oczysz czal nie Êcie ków

Powłoki PUR firmy Dega Plus znalazły równie˝ zastosowanie w najwi´kszej w Polsce oczyszczalni Êcieków

Fot. ˚elazny Most,

rurociàgi NR3 i NR4

Fot. ˚elazny Most,

rurociàgi NR3 i NR4

3/2016

T

raport

„Czajka” w Warszawie podczas realizacji układu przesyłu Êcieków z Warszawy lewobrze˝nej. Izolowano nimi

rury i kształtki od DN 1000 do DN 1600. Zostały one

u˝yte w obiektach Zakładu Farysa, syfonie pod Wisłà,

Zakładzie Âwiderska oraz w kolektorach prawobrze˝nych. Innym przykładem jest izolacja wewn´trzna rurociàgu DN 1200 w przepompowni Êcieków Ludzisławice

(woj. Lubuskie).

Prze sył naf ty i ga zu

Badania wykonane w Instytucie Nafty i Gazu potwierdziły, ˝e powłoka Protec II spełnia wymagania

Normy PN–EN 10290 dla rurociàgów przybrze˝nych

i morskich. Dzi´ki temu z sukcesem jest stosowana jako zabezpieczenie antykorozyjne podziemnych elementów rurociàgów w przemyÊle gazowym i petrochemicznym. Dla tej bran˝y Dega Plus izoluje głównie

zawory, łuki, trójniki, kolektory dla Gaz Systemu,

PGNiG, Lotos i innych.

Rurociàgi wody chłodzàcej

Powłoki PUR z Dega Plus sà stosowane jako zewn´trzna powłoka antykorozyjna rurociàgów w Programie Modernizacji Pirometalurgii w Hucie Miedzi „Głogów”. Powłoka izoluje podziemne i naziemne odcinki

rurociàgów wody chłodzàcej.

Fot. ˚elazny Most,

rurociàgi NR3 i NR4

Powłoka poliuretanowa Dega Plus dzi´ki wysokiej odpornoÊci na działanie wody morskiej dobrze sprawdza

si´ w portach jako izolacja pirsów i dalb cumowniczych.

Rosnàce zainteresowanie inwestorów antykorozyjnymi powłokami trudnoÊcieralnymi Dega Plus dowodzi,

˝e ich wysoki poziom techniczny jest dobrà odpowiedzià na rosnàce wymagania rynku.

Kazimierz Frey

Dyrektor ds. produkcji i handlu, Dega Plus

Oczyszczalnia Êcieków „Czajka"

Huta miedzi Głogów

Rurociàgi ˚elazny Most

Oczyszczalnia Êcieków „Czajka"

3/2016

29