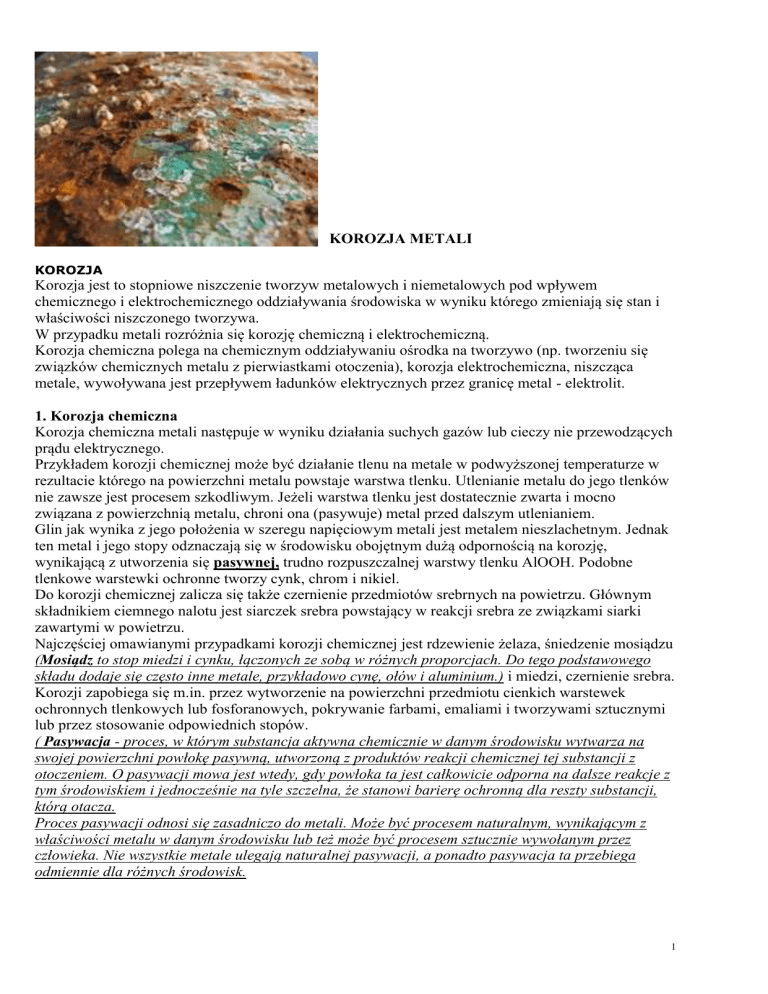

KOROZJA METALI

KOROZJA

Korozja jest to stopniowe niszczenie tworzyw metalowych i niemetalowych pod wpływem

chemicznego i elektrochemicznego oddziaływania środowiska w wyniku którego zmieniają się stan i

właściwości niszczonego tworzywa.

W przypadku metali rozróżnia się korozję chemiczną i elektrochemiczną.

Korozja chemiczna polega na chemicznym oddziaływaniu ośrodka na tworzywo (np. tworzeniu się

związków chemicznych metalu z pierwiastkami otoczenia), korozja elektrochemiczna, niszcząca

metale, wywoływana jest przepływem ładunków elektrycznych przez granicę metal - elektrolit.

1. Korozja chemiczna

Korozja chemiczna metali następuje w wyniku działania suchych gazów lub cieczy nie przewodzących

prądu elektrycznego.

Przykładem korozji chemicznej może być działanie tlenu na metale w podwyższonej temperaturze w

rezultacie którego na powierzchni metalu powstaje warstwa tlenku. Utlenianie metalu do jego tlenków

nie zawsze jest procesem szkodliwym. Jeżeli warstwa tlenku jest dostatecznie zwarta i mocno

związana z powierzchnią metalu, chroni ona (pasywuje) metal przed dalszym utlenianiem.

Glin jak wynika z jego położenia w szeregu napięciowym metali jest metalem nieszlachetnym. Jednak

ten metal i jego stopy odznaczają się w środowisku obojętnym dużą odpornością na korozję,

wynikającą z utworzenia się pasywnej, trudno rozpuszczalnej warstwy tlenku AlOOH. Podobne

tlenkowe warstewki ochronne tworzy cynk, chrom i nikiel.

Do korozji chemicznej zalicza się także czernienie przedmiotów srebrnych na powietrzu. Głównym

składnikiem ciemnego nalotu jest siarczek srebra powstający w reakcji srebra ze związkami siarki

zawartymi w powietrzu.

Najczęściej omawianymi przypadkami korozji chemicznej jest rdzewienie żelaza, śniedzenie mosiądzu

(Mosiądz to stop miedzi i cynku, łączonych ze sobą w różnych proporcjach. Do tego podstawowego

składu dodaje się często inne metale, przykładowo cynę, ołów i aluminium.) i miedzi, czernienie srebra.

Korozji zapobiega się m.in. przez wytworzenie na powierzchni przedmiotu cienkich warstewek

ochronnych tlenkowych lub fosforanowych, pokrywanie farbami, emaliami i tworzywami sztucznymi

lub przez stosowanie odpowiednich stopów.

( Pasywacja - proces, w którym substancja aktywna chemicznie w danym środowisku wytwarza na

swojej powierzchni powłokę pasywną, utworzoną z produktów reakcji chemicznej tej substancji z

otoczeniem. O pasywacji mowa jest wtedy, gdy powłoka ta jest całkowicie odporna na dalsze reakcje z

tym środowiskiem i jednocześnie na tyle szczelna, że stanowi barierę ochronną dla reszty substancji,

którą otacza.

Proces pasywacji odnosi się zasadniczo do metali. Może być procesem naturalnym, wynikającym z

właściwości metalu w danym środowisku lub też może być procesem sztucznie wywołanym przez

człowieka. Nie wszystkie metale ulegają naturalnej pasywacji, a ponadto pasywacja ta przebiega

odmiennie dla różnych środowisk.

1

Przykładem naturalnej pasywacji może być odporność na czynniki atmosferyczne reprezentowana

przez niektóre metale nie będące metalami szlachetnymi. Zjawisko pasywacji znalazło również

zastosowanie przy przewożeniu stężonego kwasu azotowego(V) w cysternach zrobionych z aluminium.

Metal ten reaguje ze stężonym kwasem azotowym(V), tworząc powłokę - barierę ochronną - która

uniemożliwia dalszą reakcję, ale nie wpływa na właściwości fizyczne ani chemiczne kwasu.)

2. Korozja elektrochemiczna

Korozja elektrochemiczna jest najbardziej powszechnym rodzajem korozji. Należy do niej

powszechnie spotykane zjawisko korozji atmosferycznej, która spowodowana jest działaniem na

metale wilgotnego powietrza i zawartych w nim zanieczyszczeń.

Korozja elektrochemiczna powstaje wskutek działania krótko zwartych ogniw na styku metalu z

elektrolitem. Ogniwa te powstają w rezultacie niejednorodności chemicznej (lub fizycznej) metalu np.

na styku różnych metali, bądź wskutek niejednorodności krystalicznej w strukturze metalu.

Korozja metali najczęściej objawia się poprzez powierzchniowe ubytki metalu (plamy i wżery), bądź

przez obniżenie wytrzymałości metali. Najczęściej szybkość korozji określa się przez ubytek masy

próbki metalu pod wpływem działania czynnika korodującego na jednostkę powierzchni i czasu.

2.1 Podstawy teoretyczne korozji elektrochemicznej

2.1.1 Pojęcie półogniwa

Półogniwo stanowi układ składający się z metalu zanurzonego do roztworu jego soli. Potencjału

półogniwa nie można zmierzyć bezpośrednio, można natomiast zmierzyć różnicę potencjału między

półogniwem a innym układem o znanym lub umownie przyjętym potencjale. Takim układem jest

elektroda wodorowa, której potencjał umownie przyjęto za równy zero. Elektroda wodorowa składa się

z platyny pokrytej czernią platynową (bardzo subtelnie rozdrobniona platyna), która zanurzona jest w

roztworze zawierającym jony wodorowe H+ o stężeniu 1 mol/dm3, oraz omywana jest strumieniem

gazowego wodoru pod ciśnieniem 1013 hPa w temperaturze 25oC. Elektroda wodorowa stanowi układ

odniesienia dla określenia potencjału każdego innego półogniwa.

2.1.2 Potencjał normalny, szereg napięciowy metali

(w gimnazjum omawiamy jego prostszą postaci tzn. Szereg aktywności metali, wykresy omawiane w 2

klasie, przy temacie - reakcje metal + kwas)

Potencjał normalny stanowi różnicę potencjałów między elektrodą wodorową a półogniwem

składającym się z metalu zanurzonego w roztworze jego soli o stężeniu 1 mol/dcm3 w temperaturze

25oC. Wartości normalnych potencjałów półogniw dla różnych metali są różne.

Jeżeli normalne potencjały różnych metali uszeregujemy w kolejności wzrastających (lub malejących)

wartości to otrzymamy szereg napięciowy metali. Szereg napięciowy wybranych metal i wodoru

wygląda następująco (podaję jego fragment):

Na Mg Al Zn Fe<Cd<Co<Ni<Pb<H<Cu<Hg<Ag<Au

(metale przed wodorem wypierają go z kwasu, te za wodorem nie, każdy poprzedzający metal wypiera

występujący za nim z jego związków, zwróć uwagę, że można to uznać jako następną metodę

otrzymywania soli)

Każdy metal tego szeregu wypiera następne metale z roztworu ich soli. Wszystkie metale występujące

w szeregu przed wodorem posiadają ujemne potencjały normalne. Są to metale “nieszlachetne”, które

wypierają wodór z kwasów czyli rozpuszczają się w kwasach z wydzieleniem wodoru. Wszystkie

metale występujące w szeregu napięciowym za wodorem posiadają dodatnie potencjały normalne. Są

to metale “szlachetne”, które nie wypierają wodoru z kwasów.

Położenie metalu w szeregu napięciowym a więc wartość jego potencjału normalnego posiada bardzo

istotne znaczenie dla podatności metalu na korozję elektrochemiczną. Im bardziej ujemna jest wartość

potencjału normalnego metalu tym większą posiada on tendencję do przechodzenia do roztworu.

2

2.1.3 Mikroogniwa korozyjne

Zwróćcie uwagę, na jeszcze inne podejście do utleniania i redukcji. Oddawanie elektronów to

utlenianie a przyłączanie elektronów to redukcja.

Zgadza się to ze wszystkimi schematami

Np. reakcja węgiel + tlen

Węgiel ze stopnia utlenienia 0 przechodzi na +4, tzn oddaje 4 elektrony, lub wg tego definiowania w

gimnazjum „przyłącza” tlen, czyli ulega utlenieniu

Tlen ze stopnia utlenienia 0, przechodzi na -2, tzn „pobiera” 2 elektrony, czyli ulega redukcji

W związku z tym przy elektrolizie:

Katoda jest ujemna, dążą do niej dodatnie kationy, które pobierają z niej elektrony czyli metale na

katodzie ulegają redukcji

Anoda jest dodatnia (czyli pobiera elektrony bo ma ich za mało), zdążają do niej ujemne aniony, np.

jony chlorkowe ulegają utlenieniu.

Elektroliza jest to taki przypadek, że na elektrodach zachodzi rozdzielony proces utlenienia (na

anodzie) i redukcji (na katodzie). Bo w reakcjach chemicznych jest to proces połączony zawsze w

reakcji jeden pierwiastek redukuje się, to drugi utlenia się.

Stal oprócz żelaza zawiera także ok. 0,2 % węgla w postaci grafitu lub węgliku żelaza. Na powierzchni

stali znajdują się więc obszary o różnym składzie chemicznym, które w zetknięciu z roztworem

elektrolitu przyjmują różne potencjały. Powstają w ten sposób mikroogniwa w których żelazo jest

zawsze anodą, natomiast zarówno grafit jak i węglik żelaza pozostają katodą. W rezultacie żelazo

ulega utlenieniu i przechodzi do roztworu:

Fe Fe2+ + 2 e- . Reakcja ta może zachodzić tylko wówczas, gdy składniki roztworu będą ulegać

redukcji. W środowisku kwaśnym będzie zachodził równocześnie proces:

2H+ + 2e- H2. Zaś w środowisku obojętnym w którym stężenie jonów wodorowych jest małe,

redukcji ulega rozpuszczony w wodzie tlen: 1/2 O2 + H2O + 2 e- 2 OH-. Proces redukcji będzie

zachodził na powierzchni grafitu względnie węgliku żelaza.

Opisane wyżej procesy redukcji i utleniania zachodzą równocześnie lecz nie tym samym miejscu:

utlenianie Fe Fe2+ + 2 e- ; redukcja 1/2 O2 + H2O + 2 e- 2 OHanoda katoda

Reakcja sumaryczna: Fe + 1/2 O2 + H2O Fe(OH)2

Według podanego zapisu w przestrzeni anodowej żelazo utlenia się do jonów Fe2+ (utlenianie jest

reakcją anodową) zaś w przestrzeni katodowej zachodzi redukcja rozpuszczonego w wodzie tlenu do

jonów OH- (redukcja jest reakcją katodową). Końcowym produktem korozji żelaza jest wodorotlenek

żelaza(II), który jest dalej utleniany tlenem atmosferycznym do uwodnionego tlenku żelaza(III) czyli

rdzy:

4 Fe(OH)2 + O2 2 Fe2O3 x H2O + 2 H2O (rdza)

Szczególnym przypadkiem korozji elektrochemicznej są zjawiska korozji obserwowane na styku

dwóch różnych metali. W obecności wilgoci na styku metali powstaje lokalne ogniwo składające się z

dwóch półogniw. W półogniwie o mniejszym potencjale elektrochemicznym będzie dominowała

reakcja powodująca przejście metalu w formie jonowej do roztworu:

Me1 Men+ + n eW półogniwie metalu o większym potencjale elektrochemicznym będzie dominowała reakcja

odwrotna, w rezultacie której jony metalu z roztworu będą przechodziły do powierzchni metalu: Me2n+

+ n e- Me

Zgodnie z tą zasadą metal mniej szlachetny zanurzony w roztworze soli metalu bardziej szlachetnego

będzie wypierał jony metalu bardziej szlachetnego, zgodnie z reakcją:

3

Me1 + Me2n+ Me1n+ + Me2

Typowym przykładem takiego oddziaływania jest zanurzenie blaszki cynkowej do roztworu

zawierającego jony miedzi Cu2+. W tym przypadku obserwuje się wydzielanie miedzi z roztworu, która

osadza się na blaszce cynkowej zgodnie z reakcją: Cu2+ + Zn Cu + Zn2+

3. Ochrona metali przed korozją

W zależności od rodzaju korozji i charakteru chemicznego czynników korozyjnych istnieje wiele

sposobów zapobiegania lub zmniejszania skutków korozji:

Podstawowym sposobem ochrony przed korozją chemiczną jest dobór odpowiedniego

materiału do warunków środowiska agresywnego

Znacznie można obniżyć działanie korodujące niektórych czynników przez zastosowanie

inhibitorów (opóźniaczy) korozji. Inhibitory tworzą zwykle na powierzchni metalu warstewki

ochronne hamujące szybkość korozji. Dla korozji w środowisku alkalicznym jako inhibitory

korozji stosowane są sole cyny, arsenu, niklu i magnezu, zaś w środowisku kwaśnym:

krochmal, klej lub białko.

Zabezpieczenie przed korozją elektrochemiczną stanowi tak zwana ochrona katodowa.

Ochrona katodowa polega na połączeniu chronionej konstrukcji z metalem mniej szlachetnym,

tworzącym anodę (protektor) ogniwa, natomiast katodą jest obiekt chroniony. Połączenie takiej

anody z konstrukcją chronioną wykonuje się przez bezpośredni styk ( tzw. powłoki anodowe)

lub za pomocą przewodnika. Za pomocą protektorów chroni się przed korozją duże obiekty

stalowe, takie jak kadłuby statków, rurociągi i podziemne zbiorniki. Protektorami są blachy lub

sztaby wykonane z metali aktywnych jak: cynk, magnez lub glin, połączone przewodami z

obiektem chronionym. W utworzonym w ten sposób ogniwie anodą jest protektor, który ulega

korozji. Po zużyciu protektory wymienia się na nowe. Identyczny efekt daje zastąpienie cynku

złomem stalowym połączonym z dodatnim biegunem prądu stałego, podczas gdy chroniona

konstrukcja połączona jest z biegunem ujemnym.

Ochrona katodowa rurociągu

Ochrona przed korozją za pomocą powłok ochronnych

Powszechnie stosowanymi powłokami ochronnymi są:

- powłoki nieorganiczne: metalowe i niemetalowe

- powłoki organiczne: farby, lakiery, tworzywa sztuczne, smoła i smary.

Powłoki metalowe wytwarzane na skalę przemysłową dzielimy na dwie grupy: powłoki anodowe i

katodowe.

Powłoki anodowe są wykonane z metali o bardziej ujemnym potencjale elektrochemicznym (mniej

szlachetnych) niż metal chroniony. Pokrywanie metali powłokami anodowymi zapewnia chronionemu

metalowi ochronę katodową, gdyż powłoka z metalu mniej szlachetnego działa w charakterze anody

jako protektor. Jako przykład powłok anodowych można wymienić cynk i kadm. Najważniejszym,

praktycznym zastosowaniem powłok anodowych jest pokrywanie stali powłoką cynkową (blachy

ocynkowane). W przypadku pokrywania powierzchni stalowych cynkiem w razie pojawienia się rysy

4

lub szczeliny tworzy się ogniwo w którym katodą jest żelazo zaś anodą cynk. W tej sytuacji do

roztworu przechodzą jony cynku a nie jony żelaza. Tak więc w przypadku pokrywania metali

powłokami anodowymi, powłoka pokrywająca nie musi być idealnie szczelna.

Powłoki katodowe są wykonane z metali bardziej szlachetnych niż metal chroniony. Przykładem

powłok katodowych są np. powłoki z miedzi, niklu, chromu, cyny lub srebra. Powłoka katodowa jest

skuteczna tylko wówczas, kiedy cała powierzchnia stalowa jest nią szczelnie pokryta. Po utworzeniu

szczeliny powstaje mikroogniwo w którym żelazo jest anodą i ono ulega rozpuszczeniu, co przyspiesza

korozję, a metal szlachetny staje się katodą ogniwa. W rezultacie uszkodzenia powłoki katodowej

szybkość korozji w miejscu uszkodzenia jest większa niż w przypadku braku powłoki katodowej.

Metaliczne powłoki ochronne mogą być nakładane przez: zanurzenie w ciekłym metalu, platerowanie

(zwalcowanie na gorąco), natryskiwanie roztopionego metalu na powierzchnię chronioną i elektrolizę.

Niemetaliczne powłoki ochronne wywoływane są na powierzchni metali przez wytworzenie na niej

związku chemicznego w wyniku zabiegów chemicznych jak:

- utlenianie (oksydowanie) mające na celu wytworzenie na chronionym metalu pasywnych warstewek

tlenkowych

- fosforanowanie za pomocą kwasu fosforowego (tworzą się trudno rozpuszczalne fosforany metali)

- chromianowanie za pomocą mieszaniny kwasu chromowego i siarkowego w wyniku którego tworzą

się powłoki chromianowe.

Do niemetalicznych powłok ochronnych zalicza się również emalie szkliste, które wyróżniają się dobrą

odpornością na działanie alkaliów, kwasów a także na działanie rozpuszczalników organicznych i na

działanie podwyższonych temperatur.

5