22-23 października 2013 r.

Hotel Sofitel Grand Sopot

Predictive Maintenance and Quality

Jędrzej Traczykowski, IBM

© 2013 IBM Corporation

1

Konieczność przeciwdziałania awariom

Źródło: http://wyborcza.biz

Źródło: http://www.nto.pl

Źródło: http://wiadomości.onet.pl

Źródło: http://tvn24.pl

Źródło: http://www.money.pl

Czym jest Predictive Maintenance?

Dojrzałość systemów utrzymania

Predictive

Maintenance

Condition-based

Maintenance

Preventative

Maintenance

(zaplanowane cykliczne

prace utrzymaniowe)

Reactive

Maintenance

(naprawa maszyn i

urządzeń w reakcji na

usterki/awarie)

Źródło : Gartner

(prace utrzymaniowe

zlecane na podstawie

obserwacji wybranych

parametrów –

rozpatrywanych

pojedynczo)

(prace utrzymaniowe

zlecane na podstawie

obserwacji wielu

parametrów –

rozpatrywanych

łącznie)

Synergia z systemem monitorowania zasobów

System zarządzania zasobami

Dane historyczne

Monitorowanie działania

Predictive Maintenance

Działanie systemu PMQ

3

2

Analiza przyczyn

Budowa modeli

predykcyjnych

4

Wyświetlanie ostrzeżeń

i rekomendacji

Predictive

Maintenance

and Quality

1

Zbieranie i integracja danych

(strukturalnych

i niestrukturalnych)

5

Lepsze i szybsze decyzje

Praca

urzą

ądzeń

ń

Zarzą

ądzanie

procesem

Asset Maintenance

Zbieranie i integracja danych

Charakterystyka:

Zbieranie, integracja oraz analiza

informacji napływających z wielu źródeł

Podłączenie do czujników PLC,

systemów SCADA, baz danych, logów

utrzymaniowych i innych źródeł Big Data

Bezpośrednia integracja z systemami

zarządzania zasobami (np. Maximo)

Ładowanie danych w czasie

rzeczywistym

Zaawansowane techniki analityczne

Charakterystyka:

Przeprowadzanie analiz statystycznych

Wykrycie wzorców ukrytych w danych

Monitorowanie stanu urządzeń na podstawie

danych pomiarowych, danych z logów, danych

o awariach, danych o pogodzie

Budowa modeli predykcyjnych

Wykrywanie anomalii i zachowań

podejrzanych

Intuicyjny interfejs użytkownika (brak

konieczności kodowania)

Przeliczanie w czasie rzeczywistym

Budowa modeli predykcyjnych

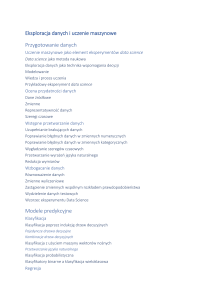

1) Dane historyczne

Modele klasyfikacyjne

1) Cel:

Obliczenie prawdopodobieństwa awarii

maszyny/urządzenia

2) Algorytmy

Regresja Logistyczna

Sztuczne Sieci Neuronowe

Drzewa Decyzyjne

Drzewa decyzyjne – zrozumienie przyczyn usterek

Analiza przeżycia

1) Cel:

Obliczenie czasu bezawaryjnej pracy

maszyn i urządzeń

2) Algorytmy

Regresja Cox’a

Analiza anomalii

1) Cel:

Wyszukanie grup urządzeń cechujących

się nietypowymi zachowaniami

2) Algorytmy

Algorytm K-Średnich

Hierarchiczna Analiza Skupień

Sieci Kohonena

UWAGA! – Dane wejściowe pozbawione

informacji o awariach

Optymalne decyzje

Charakterystyka:

Łącznie wyników modeli predykcyjnych

Łączenie wyników modeli predykcyjnych z

wiedzą ekspercką

Budowa scenariuszy

Przeprowadzanie symulacji

“what-if”

Priorytetyzacja działań na podstawie

wybranego kryterium (maksymalizacja czasu

pracy lub minimalizacja kosztów)

Raportowanie

Charakterystyka:

Jednolita przestrzeń analityczna, Kokpity,

Raporty, Analizy, Zdarzenia, Wskaźniki,

Powiadomienia, Komentarze

Monitorowanie stanu bieżącego

i sprawne identyfikowanie obszarów

wymagających naszej uwagi

Drążenie w dół/górę/bok w celu zmiany

perspektywy przeglądanych informacji

Mechanizmy budowy prezentacji danych i

analiz w trybie ad-hoc

Mechanizmy monitorowania danych w

trybie rzeczywistym

Zintegrowany dostęp do analiz i raportów z

poziomu urządzeń mobilnych

Architektura rozwiązania

Planowanie

-wykorzystanie wyników do planowania

prac utrzymaniowych

IBM Maximo

Analiza

Asocjacji

Anomalie

Klasyfikacja

Prognozowanie

Dane finansowe

Modelowanie predykcyjne

- prawdopodobień

ństwo

i czas awarii

Dane z czujników

Dane o awariach

Dane

Predictive

Maintenance

Optymalizacja

-regułły optymalizacji

decyzji

Regułły biznesowe

-wykorzystanie wiedzy

eksperckiej

Dane o warunkach

atmosferycznych

Automatyzacja procesu

Dane o pracach

utrzymaniowych

-automatyczne uruchamianie

modeli predykcyjnych i

przekazanie wyników

ie

en

oż

dr

W

Obliczenie

i zapis scoringów

Dane o wydajnośści

ja

grac

Inte

Scoring w czasie

rzeczywistym

Działłanie

-przeprowadzanie

prac utrzymaniowych

Zlecenie pracy

Referencje

BMW

Israel Electric

DC Water

• Cel: Poprawa jakości

wyprodukowanych pojazdów

• Cel: Przewidywanie awarii sieci

przesyłowej

• Cel: Przewidywanie awarii sieci

wodociągowej

• Rozwią

ązanie: Modele

predykcyjne działające w czasie

rzeczywistym

• Rozwią

ązanie: Modele

predykcyjne przewidujące czas i

miejsce awarii

• Wyniki: Redukcja połączeń od

niezadowolonych klientów o

36%

• Wyniki: Redukcja defektów przy

produkcji cylindrów o 50% w 16

tygodni

• Wyniki: Redukcja kosztów

związanych z niespodziewanymi

awariami o 20%.

16

Wybrane cechy rozwiązania PMQ

Integracja z Maximo

Otwarta

architektura

Monitoring w czasie

rzeczywistym

System Raportowy

Zaawansowane modele

predykcyjne

Szybkie wdrożenie

i zwrot z inwestycji

Szybkie i trafne

podejmowanie

decyzji

Korzyści płynące z rozwiązania PMQ

Zmniejszenie liczby awarii i przestojów

Zrozumienie przyczyn usterek

Redukcja kosztów związanych z awariami

Obniżenie kosztów napraw

Wydłużenie cyklu życia poszczególnych aktywów

Wyższa jakość produktów

Zwiększona satysfakcja klientów

Zmniejszenie negatywnego wpływu na środowisko

W razie pytań, proszę o kontakt:

Jędrzej Traczykowski

Client Technical Professional

Advanced Analytics (SPSS)

Czech, Hungary, Poland, Slovakia & Baltics

Mobile: +48 723-70-3167 | Phone: +48 22-366-3167

E-mail: [email protected]

IBM Polska Sp. z o.o., ul. 1 Sierpnia 8 skr. poczt. 12, 02-134 Warszawa

NIP: 526-030-07-24, XIII Wydział Gospodarczy KRS, KRS 0000012941,

Kapitał Zakładowy: 38.953.600 PLN