Katedra Technik Wytwarzania i

Automatyzacji

WYDZIAŁ BUDOWY

MASZYN I LOTNICTWA

INSTRUKCJA DO ĆWICZEŃ LABORATORYJNYCH

Przedmiot:

DIAGNOSTYKA I NADZOROWANIE SYSTEMÓW

OBRÓBKOWYCH

Nr ćwiczenia: 2

Temat: Pomiar temperatury w procesach skrawania,

termowizja.

1. Zadanie

Celem ćwiczenia jest poznanie metod pomiaru temperatury z wykorzystaniem kamery

termowizyjnej, a następnie zbadanie wpływu parametrów skrawania (p, g, v) na temperaturę

skrawania przy toczeniu bez użycia cieczy chłodzącej.

2. Wyposażenie stanowiska

Stanowisko wyposażone jest w kamerę termowizyjną oraz obrabiarkę CNC MINI TURN55.

3. Przebieg ćwiczenia

Sprawdzic wyposażenie i skontrolować stan techniczny stanowiska. Zauważone usterki zgłosić

prowadzacemu zajęcia. Zapoznać się z poszczególnymi elementami składowymi stanowiska.

Narysować schemat blokowy stanowiska laboratoryjnego. Po uzyskaniu zgody od prowadzacego

uruchomić stanowisko postępując ściśle wegług instrukcji.

4.Sprawozdanie

Sprawozdanie winno zawierać:

- temat oraz datę wykonania ćwiczenia, oznaczenie grupy,

- imię i nazwisko osoby biorącej udział w ćwiczeniu,

- schemat blokowy stanowiska badawczego,

- wyniki pomiarów,

- opis wykonywanych czynności,

- opracowane wyniki pomiarów,

- wnioski.

LITERATURA:

1.Honczarenko J., 2000: Elastyczna automatyzacja wytwarzania. Wyd. WNT. Warszawa.

2.Kosmol J., 2000: Automatyzacja obrabiarek i obróbki skrawaniem Wyd. WNT. Warszawa.

3.Kosmol J. (red.), 1996: Monitorowanie ostrza skrawającego. Wyd. WNT. Warszawa.

Uwagi:

Wprowadzenie

Najprostszym sposobem bezdotykowego określania temperatury ciała promieniującego jest

obserwacja bezpośrednia według charakterystycznych barw (rys. 1). Doświadczeni praktycy uzyskują

dla temperatur powyżej ok. 700 ⁰C dokładności oceny temperatury wystarczające dla prostszych

procesów obróbki cieplnej.

Rys .1 Tabela barw temperaturowych do orientacyjnej oceny temperatury

Pirometry i kamery termowizyjne należą do grupy przyrządów bezstykowych do pomiaru

temperatury. Umożliwiają pomiar temperatury powierzchni ciał wykorzystując ich promieniowanie

temperaturowe. Ponieważ pomiar odbywa się w sposób bezstykowy, pole temperaturowe nie ulega

zakłóceniu.

Zakres promieniowania temperaturowego mającego największe znaczenie w pirometrii zawiera się

w granicach od około 2 do 14 μm.

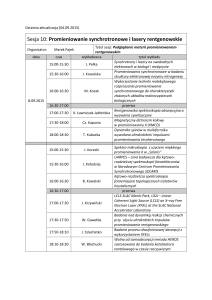

Rys. 2 Zakres promieniowania temperaturowego; 1- Xray, 2-UV, 3-widzialne, 4-podczerwień, 5,6radiowe.

Zależnie od wykorzystywanego zakresu długości fal promieniowania temperaturowego, pirometry

dzieli się na:

• Pirometry całkowitego promieniowania, zwane pirometrami radiacyjnymi,

• Pirometry pasmowe wykorzystujące pewne pasmo wysyłanego promieniowania, będące

najczęściej pirometrami fotoelektrycznymi,

• Pirometry monochromatyczne pracujące przy jednej długości fali, z detektorem

fotoelektrycznym lub z okiem ludzkim jako detektorem w układzie porównawczym (pirometry

luminancyjne lub z zanikającym włóknem),

• Pirometry dwubarwowe (stosunkowe), w których natężenie promieniowania wysyłanego w

dwóch różnych długościach fal jest porównywane z detektorami fotoelektrycznymi lub okiem

ludzkim.

Kamera termowizyjna wykorzystywania w ćwiczeniu wykorzystuje detektor zbudowany z

antymonku indu [InSb], który pracuje w zakresie promieniowania elektromagnetycznego od 3 do 15

μm.

Zasada działania pirometrów fotoelektrycznych polega na pomiarze sygnału elektrycznego

wytwarzanego w fotoelementach, na których skupiane jest promieniowanie temperaturowe wysyłane

przez ciało badane. Zakres długości fal promieniowania wykorzystywany w danym pirometrze

fotoelektrycznym zależy od czułości widmowej zastosowanego fotoelementu, przepuszczalności

widmowej jego soczewki oraz ewentualnie stosowanego filtra.

Kamera termowizyjna wykorzystuje zjawisko promieniowania podczerwonego, emitowanego z

obiektu badanego. Ponieważ wartość promieniowania jest funkcją temperatury powierzchni obiektu,

możliwe jest wizualizowanie rozkładu temperatur oraz dokonywanie przeliczeń. Pomiar jest

korygowany po uwzględnieniu zniekształceń spowodowanych warunkami otoczenia, dlatego

wprowadza się parametry takich wielkości fizycznych jak: temperatura otoczenia, wilgotność

względna, emisyjność powierzchni obiektu.

badanego czy odległość kamery od obiektu. System zapewnia uzyskanie barwnego obrazu - mapy

temperatur (termogramu).

Rys.3 Rozkład widmowy promieniowania ciała czarnego

Rys.4 Termogram procesu szlifowania

BADANIE TEMPERATURY W PROCESIE SKRAWANIA

Ciepło wydzielające się przy skrawaniu metali ma bardzo ważne znaczenie ze względu na trwałość

narzędzi, dokładność obróbki, właściwości warstwy wierzchniej itp.

Źródłem ciepła w procesie skrawania jest praca skrawania niezbędna do przekształcenia warstwy

metalu w wiór.

Pracę skrawania można przedstawić jako sumę prac cząstkowych:

L = LP + LT + LS + LD + LZ

gdzie:

L - całkowita praca skrawania

LP - praca odkształceń plastycznych

LT - praca tarcia wióra i materiału obrabianego

LS - praca odkształceń sprężystych

LD - praca niezbędna do rozdrobnienia kryształów i utworzenia nowych powierzchni

kryształów

LZ - praca zwijania wióra.

Największy wpływ na ilość wydzielanego-ciepła w procesie skrawania ma praca odkształceń

plastycznych LP i praca tarcia LT.

Przy tworzeniu się wiórów odpryskowych głównym źródłem ciepła jest praca tarcia. Natomiast przy

wiórach wstęgowych i schodkowych dominującą rolę odgrywa praca odkształceń plastycznych.

W przybliżeniu można przyjąć, że cała praca skrawania przekształcona zostaje w ciepło. Wówczas

ilość ciepła wydzieloną w jednostce czasu można określić na podstawie wzoru:

Q = Pz * v

[J/min]

gdzie: Pz - główna siła skrawania w N

v - prędkość skrawania w m/min.

Ciepło wydzielane w strefie skrawania rozchodzi się trzema sposobami: drogą przewodnictwa,

konwekcji i promieniowania Ciepło przenika, w wiór,materiał obrabiany, narzędzie i atmosferę

otoczenia, co można wyrazić symbolicznie równaniem bilansu cieplnego:

Q = Ql + Q2 + Q3 + Q4

gdzie: Q. - całkowita ilość wydzielonego ciepła,

Q1 - ilość ciepła unoszonego przez wiór,

Q2 - ilość ciepła przechodzącego w narzędzie,

Q3 - ilość ciepła pozostającego w materiale obrabianym,

Q4 - ilość ciepła przechodzącego w atmosferę otoczenia.

Całkowita ilość ciepła wydzielającego się w strefie skrawania oraz wzajemny stosunek składowych

bilansu cieplnego, zależne są głównie od parametrów skrawania (dominujący wpływ wywiera

szybkość skrawania), geometrii ostrza i własności (przewodność cieplna i ciepło właściwe) materiału

obrabianego i materiału narzędzia.

Przy obróbce materiałów. miękkich podstawową rolę odgrywa praca odkształceń plastycznych w

warstwie skrawanej, dlatego też największa ilość ciepła wydziela się i zostaje unoszona przez wiór.

Można przyjąć średnio, że około 50-80% całkowitej ilości wydzielonego ciepła unoszone jest przez

wiór, 20-30% przechodzi w narzędzie, 10-40% w materiał obrabiany i mniej niż 1% przenika w

atmosferę otoczenia.

Przy obróbce materiałów kruchych (np. żeliwo) ilość ciepła prze noszonego przez materiał

obrabiany jest znacznie większa.

Np. podczas obróbki aluminium przy szybkości skrawania 100 m/min ilość ciepła pozostającego w

materiale wynosi ponad 70%, a unoszonego przez wiór około 20%.

3. Wykonanie ćwiczenia

a)

Przeprowadzenie skrawania przy go = const i vo = const. Po zadaniu parametru g należy

przeprowadzić 3 próby przy zmienionych kolejno posuwach i stałej prędkości,

b)

Przeprowadzenie skrawania przy po = const i vo = const. Przyjęty posuw powinien być jedną z

wartości posuwów zadanych poprzednio przy ustalonym parametrze go = const. Dalszy tok

postępowania podobny jak w a).

c)

Przeprowadzenie skrawania przy po = const i go = const. Przyjęte parametry go i po winny być

wartościami ustalonymi w a),b). Próby przeprowadzamy, zmieniając prędkość skrawania v.

4. Opracowanie wyników

Wykresy to = f(p); to = f(g); to = f(v).

Na podstawie odczytów zarejestrowanych w czasie pomiarów należy określić wpływ parametrów

skrawania na temperaturę skrawania korzystając ze wzoru:

t

x

o

y

=C ⋅ g ⋅ p ⋅v

z

(1)

Po ustaleniu wartości go i vo zależność (1) przybierze postać:

t

'

o

=C1 ⋅ p

y

(2)

zaś po ustaleniu wartości po i vo

t =C ⋅ g

''

o

x

oraz po

'''

(3)

2

to = C3 ⋅v

z

ustaleniu go i po

(4)

Logarytmując wzory 7, 8 i 9 otrzymamy:

log t o = log C1 + y ⋅ log p

'

log t o = log C 2 + x ⋅ log g

''

'''

log t o = log C 3 + z ⋅ log v

Mając dane to', to’’, to’’’ oraz p, g i v, interpolując można sporządzić wykres w skali logarytmicznej.

Wartości wykładników x, y, z można ustalić na podstawie wykresu:

y = tg α 1

x = tg α 2

z = tg α 3

Z równań 1, 2, 3 i 4 wynika, że:

x

C 1 = g ⋅ vo ⋅ C

z

o

y

z

C = p ⋅ v ⋅C

C = g ⋅ p ⋅C

2

3

o

o

x

y

o

o

stąd:

1

3

C= C

= Cy 2 z = C

x z

y

g o ⋅v o p o ⋅v o p o ⋅ g ox

Pytania kontrolne:

1. Wymień czynniki powodujące powstawanie błędów pomiaru temperatury z wykorzystaniem

kamery termowizyjnej.

2. Podaj zakres długości fal wykorzystywanych w termowizji.

3. Co to jest współczynnik emisyjności i od czego zależy.