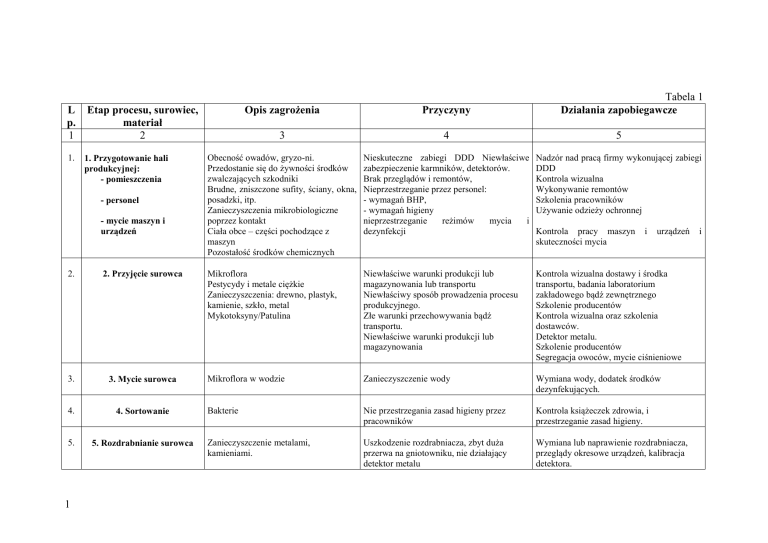

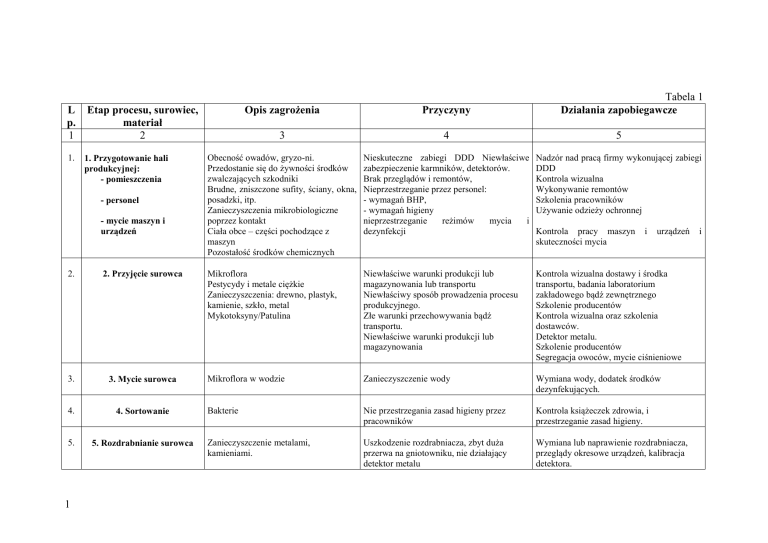

L

p.

1

1.

- personel

- mycie maszyn i

urządzeń

2.

2. Przyjęcie surowca

3.

3. Mycie surowca

4.

4. Sortowanie

5.

5. Rozdrabnianie surowca

1

Opis zagrożenia

Przyczyny

3

4

5

Obecność owadów, gryzo-ni.

Przedostanie się do żywności środków

zwalczających szkodniki

Brudne, zniszczone sufity, ściany, okna,

posadzki, itp.

Zanieczyszczenia mikrobiologiczne

poprzez kontakt

Ciała obce – części pochodzące z

maszyn

Pozostałość środków chemicznych

Nieskuteczne zabiegi DDD Niewłaściwe

zabezpieczenie karmników, detektorów.

Brak przeglądów i remontów,

Nieprzestrzeganie przez personel:

- wymagań BHP,

- wymagań higieny

nieprzestrzeganie

reżimów

mycia

i

dezynfekcji

Nadzór nad pracą firmy wykonującej zabiegi

DDD

Kontrola wizualna

Wykonywanie remontów

Szkolenia pracowników

Używanie odzieży ochronnej

Mikroflora

Pestycydy i metale ciężkie

Zanieczyszczenia: drewno, plastyk,

kamienie, szkło, metal

Mykotoksyny/Patulina

Niewłaściwe warunki produkcji lub

magazynowania lub transportu

Niewłaściwy sposób prowadzenia procesu

produkcyjnego.

Złe warunki przechowywania bądź

transportu.

Niewłaściwe warunki produkcji lub

magazynowania

Kontrola wizualna dostawy i środka

transportu, badania laboratorium

zakładowego bądź zewnętrznego

Szkolenie producentów

Kontrola wizualna oraz szkolenia

dostawców.

Detektor metalu.

Szkolenie producentów

Segregacja owoców, mycie ciśnieniowe

Mikroflora w wodzie

Zanieczyszczenie wody

Wymiana wody, dodatek środków

dezynfekujących.

Bakterie

Nie przestrzegania zasad higieny przez

pracowników

Kontrola książeczek zdrowia, i

przestrzeganie zasad higieny.

Zanieczyszczenie metalami,

kamieniami.

Uszkodzenie rozdrabniacza, zbyt duża

przerwa na gniotowniku, nie działający

detektor metalu

Wymiana lub naprawienie rozdrabniacza,

przeglądy okresowe urządzeń, kalibracja

detektora.

Etap procesu, surowiec,

materiał

2

1. Przygotowanie hali

produkcyjnej:

- pomieszczenia

Tabela 1

Działania zapobiegawcze

Kontrola pracy maszyn

skuteczności mycia

i

urządzeń

i

1

2

3

4

5

6.

6. Podgrzewanie miazgi

Mikrobiologiczne

Niewłaściwe mycie instalacji

Mycie zgodne z instrukcja stanowiskową.

7.

7. Depektynizacja

Mikrobiologiczne

Długi czas depektynizacji,

Zaleganie resztek miazgi

Optymalizacja ilości enzymu i czasu

enzymacji, i temperatura, poprawne mycie

zbiorników wraz z rurami.

8.

8. Tłoczenie

Mikrobiologiczne

Niewłaściwe mycie instalacji, niesprawność

CIP-u, bądź ilości środków do mycia

niewłaściwa. Skażenie wody.

Mycie zgodne z instrukcja stanowiskową.

Kontrola programu myjącego.

Wymiana wody

9.

9. Ekstrakcja i tłoczenie

Mikrobiologiczne

Użyta do ekstrakcji woda zanieczyszczona

mikrobiologicznie

Wymiana wody, mycie.

10. 10. Mieszanie soków

Mikrobiologiczne

Niesprawność CIP, skazona woda

Okresowe przeglądy skuteczności mycia,

wymiana wody.

11. 11. Pasteryzacja

Mikrobiologiczne

Nieskuteczne procesy termiczne,

nieprawidłowa praca pasteryzatora,

niesprawny termometr

Prawidłowe nastawy temperatury i czasu

pasteryzacji, rejestr parametrów, kalibracja

termometru

12. 12. Depektynizacja

Zanieczyszczenia fizyczne, biologiczne i Niewłaściwe składowanie środków

chemiczne

pomocniczych enzymów.

Prawidłowe warunki składowania,

transportu. Zmiana dostawy.

13. 13. Klarowanie

Zanieczyszczenia fizyczne, biologiczne i Niewłaściwe składowanie środków

chemiczne

pomocniczych: bentonit, zole, żelatyna.

Niestabilność produktu

Nie właściwe ilości środków do klarowania.

Prawidłowe warunki składowania,

transportu. Zmiana dostawcy.

Przeprowadzenie testów na prawidłowość

klarowania i na stabilność produktu.

14. 14. Filtracja

Chemiczne

Mikrobiologiczne

2

Zainfekowanie środków filtracyjnych, wody. Atesty na środki filtracyjne, płukanie

zbiornika po opróżnieniu z soku. Wymiana

wody , niesprawność CIP, niewłaściwa

temperatura mycia. Analiza klarowności i

mętności.

1

2

15. 15. Zagęszczanie

3

4

Zanieczyszczenia ciałami obcymi.

Wtórne zakażenie mikrobiologiczne

Uszkodzenia instalacji linii wyparnej.

Nieprawidłowe mycie.

Plan konserwacji linii, ocena wizualna.

Sprawdzanie skuteczności mycia. Zmiana

parametrów mycia.

Utrzymanie właściwych parametrów pracy

(temp, próżnia)

Mikrobiologiczne

Zakażenie produktu na wskutek

niewłaściwego magazynowania. Nie

prawidłowe mycie zbiorników

magazynowych.

Utrzymanie właściwych warunków

magazynowania, kontrola skuteczności

mycia, przestrzeganie zasady: pierwsze

weszło, pierwsze wyszło,

16. Schładzanie

16. 17. Magazynowanie

3

5

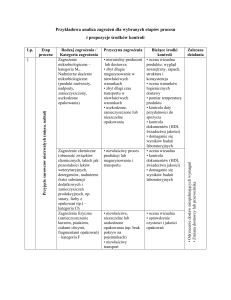

Tabela 2

L

p.

1

1

Etap procesu, surowiec,

materiał

2

1. Przygotowanie hali

produkcyjnej:

Opis zagrożenia

Przyczyny

Działania zapobiegawcze

3

4

5

Obecność owadów, gryzoni.

Nieskuteczne zabiegi DDD

Przedostanie się do żywności środków Niewłaściwe zabezpieczenie karmników,

zwalczających szkodniki

detektorów

- pomieszczenia

Brudne, zniszczone sufity, ściany,

okna, posadzki, itp.

Zbyt rzadkie remonty, nieprzestrzeganie

reżimów mycia i dezynfekcji

1. Zabiegi mycia i dezynfekcji linii

produkcyjnych, rurociągów i

zbiorników i powierzchni

produkcyjnych

Mikroflora

Niewłaściwe, nieterminowe i nieskuteczne

mycie i dezynfekcja.

Zakażona woda .

Nieskuteczne wypłukanie po umyciu.

2. . Przyjęcie surowca :

owoce, warzywa

Parametry jakościowe niezgodne z

wymaganiami (Specyfikacja);

zanieczyszczenia drożdżami i

pleśniami

- personel

2

3

Niebezpieczne środki chemiczne

Zanieczyszczenia metalami

szkodliwymi dla zdrowia, patuliną,

pestycydami

4

Przypadki celowe i losowe dostawcy.

Niewłaściwe warunki produkcji, lub

transportu lub przechowywania.

Nadzór nad pracą firmy wykonującej

zabiegi DDD

Kontrola wizualna

Szkolenia pracowników

Kontrola wizualna

Wymazy z powierzchni

Przestrzeganie procedury mycia i

dezynfekcji .

Kontrolowanie skuteczności mycia

wizualnie i za pomocą testów czystości.

Okresowe badanie wody przez Sanepid i

laborato-rium. Testy kontrolne popłuczyn

po myciu.

Kwalifikowanie dostawców

Świadectwo jakości dostarczonej partii,

Kontrola laboratoryjna dostaw z

eliminacją dostaw niezgodnych z

wymaganiami zawartymi w Specyfikacji

Niewłaściwy sposób uprawy owoców lub

Kwalifikowanie dostawców

warzyw

Świadectwo jakości dostarczonej partii,

Zanieczyszczenie środowiska

Okresowe badania zawartości

Niewłaściwa jakość surowców , obecność

zanieczyszczeń: metali szkodliwych dla

owoców lub warzyw zgniłych, zapleśniałych zdrowia, patuliny i pestycydów – zgodnie

itp.

z obowiązującymi przepisami i

wymaganiami odbiorcy

1

4

2

2. Przyjęcie opakowań: worki

aseptyczne, worki foliowe, beczki

3

4

Niezgodność dostawy z zamówieniem Przypadki losowe

Obecność ciał obcych

Niewłaściwe warunki produkcji lub

Brak atestu PZH ,sterylności

magazynowania lub transportu

Zanieczyszczenia fizyczne: piasek,

kamienie, ciała obce.

Zły stan techniczny urządzeń transportowych

Zanieczyszczenia chemiczne środków

transportu.

5

Kwalifikowanie dostawców

Świadectwo jakości dostawy

Kontrola wizualna dostawy

Planowa kontrola laboratoryjna dostaw

Kontrola wizualna Eliminowanie dostaw

silnie zanieczyszczonych. Ocena wizualna

środków transportu i ewentualna

eliminacja

Zapewnienie ciągłości produkcji,

uwzględnianie kolejności pobieranych

surowców.

5

3. Rozładunek

6

4. Krótkotrwałe magazynowanie

Rozwój flory bakteryjnej

Zbyt długie przechowywanie przed

przerobem

7

5. Mycie wstępne

Zanieczyszczenia fizyczne: piasek,

kamienie, ciała obce

8

6. Inspekcja

Zanieczyszczenia fizyczne,

przedmioty osobiste, owoce zgniłe,

zapleśniałe.

Niewłaściwe warunki produkcji lub

magazynowania lub transportu

Zanieczyszczenia z surowca, niestaranność

pracownika, przyjęcie zapleśniałych,

zgniłych owoców, zbyt długie

przechowywanie przed przerobem

9

7. Mycie właściwe

Mikroflora i szkodliwe

Substancje chemiczne

Skażenie i zanieczyszczenie wody

Zanieczyszczenie fragmentami

metalowymi pochodzącymi z

urządzenia rozdrabniającego

Zanieczyszczenie wody wprowadzenie mikroflory z otoczenia

Przekroczenie zawartości żelaza i

manganu

Za wysoka twardość wody

Uszkodzenie urządzenia

Niesprawny filtr bakteriologiczny

Nieskuteczna praca odżelaziacza

Niewłaściwa praca urządzenia

zmiękczającego

Planowa stała kontrola i badania wody

Utrata walorów sensorycznych

Niewłaściwe parametry rozparzania zbyt

wysoka temperatura

Regulacja pracy rozparzacza

10 8. Rozdrabnianie

11 d. Uzdatnianie wody

12 9. Rozparzanie

5

Kontrola wizualna

Inspekcja wizualna

Regulacja szybkości przesuwu taśmy,

grubości warstwy na taśmie i zwiększenie

liczby osób dokonujących inspekcji.

Okresowe badanie wody przez SANEPID

Monitorowanie pracy urządzenia i

reagowanie na nieprawidłowości

1

2

3

4

5

13 10. Przecieranie

Zanieczyszczenie fragmentami

metalowymi pochodzącymi z

urządzenia

Uszkodzenie urządzenia

Monitorowanie pracy urządzenia i

reagowanie na nieprawidłowości

14 11. Homogenizacja

Niejednorodna konsystencja

Niewłaściwa praca homogenizatora

Regulacja pracy homogenizatora lub

naprawa

15 12. Odpowietrzanie

Utrata walorów jakościowych wyrobu Niedostateczne odpowietrzenie wyrobu

16 13. Sterylizacja – utrwalanie

wyrobu

Pozostałość mikroflory w produkcie

Niedotrzymanie reżimu czasu i/lub

temperatury utrwalania wyrobu

17 14. Chłodzenie

Zanieczyszczenie mikroflorą z wody

Nieszczelność ścian w wymienniku

Kontrola nadciśnienia po stronie produktu

18 15. Rozlew aseptyczny

Wtórne zakażenie mikrobiologiczne

wyrobu

Ciała obce

Niewłaściwa praca rozlewaczki (brak

wtrysku pary pod korek)

Worki bez atestu

Uszkodzone beczki

Kontrola pracy rozlewaczki

Kontrola pobieranych opakowań z

magazynu

19 16. Etykietowanie i paletowanie

Zakażenie mikrobiologiczne

Uszkodzenie opakowania

Szkolenia pracowników transportowych

(wózkowych)

20 17. Magazynowanie

Wtórne zakażenie mikrobiologiczne

Niewłaściwe warunki magazynowania

Rozszczelnienie się opakowania

Uszkodzenie opakowania

Kontrola warunków

magazynowania

Szkolenia pracowników transportowych

(wózkowych)

21 18. Dystrybucja

Rozszczelnienie się opakowań –

wtórne zakażenie mikrobiologiczne

Niewłaściwe warunki transportu

Umowy z przewoźnikami

Kontrola środków transportu

Zabezpieczenie przewożonych wyrobów

6

Regulacja pracy urządzenia – prawidłowe

ustawienie parametrów: temperatury i

próżni

Kontrola pracy urządzeń

Stałe monitorowanie temperatury, czasu i

przepływu.

Kontrola sprzętu kontrolno-pomiarowego

wbudowanego w linię produkcyjną

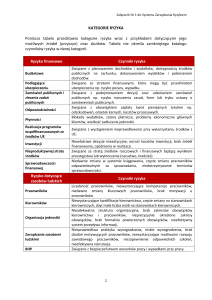

Tabela 3

Lp.

1

1

Etap procesu, surowiec,

materiał

2

1. Przygotowanie hali

produkcyjnej:

-

-

powietrze

-

personel

1. Przygotowanie hali

produkcyjnej :

- Mycie i dezynfekcja linii

7

Przyczyny

Działania zapobiegawcze

3

4

5

Obecność owadów, gryzoni.

Przedostanie się do żywności środków

zwalczających szkodniki

Nieskuteczne zabiegi DDD

Niewłaściwe zabezpieczenie karmników,

detektorów

Brudne, zniszczone sufity, ściany, okna,

posadzki, itp.

Zanieczyszczenia mikrobiologiczne

powietrza

Ciała obce w wyrobach: włosy,

biżuteria, itp.

Zanieczyszczenia mikrobiologiczne

poprzez kontakt

Zbyt rzadkie remonty, nieprzestrzeganie

reżimów mycia i dezynfekcji

Nieprzestrzeganie przez personel:

- wymagań BHP,

- wymagań higieny

Infekcje, skaleczenia

Szkolenia pracowników

Używanie odzieży ochronnej

Właściwe wyposażenie sanitarne (szatnie,

toalety)

Kontrola wizualna przed dopuszczeniem do

pracy i wyrywkowa kontrola

mikrobiologiczna

Ciała obce – części pochodzące z

maszyn

Niewłaściwa konserwacja maszyn i

urządzeń

Kontrola pracy maszyn i urządzeń

Pozostałość z rozlewanego uprzednio

produktu (tkanka organiczna)

Nieskuteczne mycie

Wymazy z powierzchni roboczych

Pozostałość środków chemicznych

Niedostateczne wypłukanie środka

chemicznego

Badanie odczynu popłuczyn

pomieszczenia

2

1

Opis zagrożenia

2

3

4

Nadzór nad pracą firmy wykonującej zabiegi

DDD

Kontrola wizualna

Szkolenia pracowników

Kontrola wizualna

Wymazy z powierzchni

Kontrola laboratoryjna powietrza

5

3

2. Przyjęcie składników :

soki, soki zagęszczone,

kremogeny i przeciery

owocowe i warzywne

4

2. Przyjęcie składników :

Parametry jakościowe niezgodne z

wymaganiami (Specyfikacja);

zanieczyszczenia drożdżami i pleśniami

Przypadki celowe i losowe dostawcy.

Niewłaściwe warunki produkcji, lub

transportu lub przechowywania.

Zanieczyszczenia metalami

szkodliwymi dla zdrowia, patuliną,

pestycydami

Niewłaściwy sposób uprawy owoców lub

warzyw

Zanieczyszczenie środowiska

Niewłaściwa jakość surowców z których

wyprodukowano soki lub przecier

Niezgodność dostawy z zamówieniem

Obecność ciał obcych

Przypadki losowe

Niewłaściwe warunki produkcji lub

magazynowania lub transportu

Kwalifikowanie dostawców

Świadectwo jakości dostawy

Kontrola wizualna dostawy

Planowa kontrola laboratoryjna dostaw

Niezgodność dostawy z zamówieniem

Niewłaściwy termin przydatności do

spożycia

Przypadki losowe – zamiana numeru

produktu

Zamiana partii produktu

Kwalifikowanie dostawców

Świadectwo jakości dostarczonego towaru,

Sprawdzenie oznakowania opakowań

substancji dodatkowych na zgodność z

zamówieniem i Specyfikacją

Potłuczenia, pęknięcia i obecność

odłamków szkła na palecie butelek

szklanych Deformacja butelek z

tworzyw sztucznych

Uszkodzenie butelek w transporcie

Kwalifikowanie dostawców

Świadectwo jakości dostawcy,

Kontrola wizualna dostaw

Planowa kontrola laboratoryjna

dostarczanych opakowań

Zanieczyszczenie produktu finalnego

tlenkami

Nieszczelne zamknięcia

Uszkodzenie powłoki lakieru – korozja

Cukry, syropy, sól kuchenna,

kwasy

5

2. Przyjęcie substancji

dodatkowych :

6

8

2. Przyjęcie opakowań C :

-

butelki

-

zakrywki kontaktowe

Uszkodzone uszczelki

Kwalifikowanie dostawców

Świadectwo jakości dostarczonej partii,

Kontrola laboratoryjna dostaw z eliminacją

dostaw niezgodnych z wymaganiami

zawartymi w Specyfikacji

Kwalifikowanie dostawców

Świadectwo jakości dostarczonej partii,

Okresowe badania zawartości

zanieczyszczeń: metali szkodliwych dla

zdrowia, patuliny i pestycydów – zgodnie z

obowiązującymi przepisami i wymaganiami

odbiorcy

1

2

3

4

5

7

3. Przygotowanie składników

owocowych i warzywnych

Obecność drożdży lub pleśni lub ciał

obcych (pestek, innych)

Przypadki losowe

Niewłaściwe warunki produkcji lub

magazynowania lub transportu

Kontrola wizualna i sensoryczna produktu po

otwarciu każdego opakowania, z eliminacją

opakowań z wadami

8

3. Przygotowanie pozostałych

składników

Obecność zanieczyszczeń lub ciał

obcych

Niewłaściwe warunki produkcji lub

magazynowania

Kontrola wizualna z eliminacją opakowań z

wadami

Rozpuszczanie w wodzie uzdatnionej i

filtrowanie

9

3. Przygotowanie substancji

dodatkowych

Niewłaściwa substancja dodatkowa

Pomyłka, zamiana

Kontrola zgodności z recepturą typu i

numeru substancji dodatkowej

10

3. Przygotowanie butelek

szklanych

Obecność odłamków szkła wewnątrz

butelek szklanych

Błędy w procesie pakowania butelek,

uszkodzenia w transporcie

Wydmuchiwanie ewentualnych odłamków

sprężonym powietrzem, parowanie

11

3. Uzdatnianie wody

Zanieczyszczenie wody wprowadzenie mikroflory z otoczenia

Przekroczenie zawartości żelaza i

manganu

Za wysoka twardość wody

Niesprawny filtr bakteriologiczny

Nieskuteczna praca odżelaziacza

Niewłaściwa praca urządzenia

zmiękczającego

Planowa stała kontrola i badania wody

12

4. Kupażowanie

Utrata walorów sensorycznych

Zakłócenie proporcji składu

recepturowego

Obecność ciał obcych

Zdarzenia losowe przy otwartych

zbiornikach

Sprawdzenie receptury przed dozowaniem

składników do kupażu.

Kontrola parametrów jakościowych kupażu.

Zakryte zbiorniki kupażowe

13

5. Homogenizacja

(dla wyrobów przecierowych)

Niejednorodna konsystencja –

rozwarstwienie wyrobu

Niewłaściwa praca homogenizatora

Regulacja pracy homogenizatora lub

naprawa

14

6. Odpowietrzanie

Utrata walorów jakościowych wyrobu

Niedostateczne odpowietrzenie wyrobu

Regulacja pracy urządzenia – prawidłowe

ustawienie parametrów: temperatury i próżni

9

1

2

3

4

5

Kontrola pracy urządzeń

Stałe monitorowanie temperatury i czasu.

Kontrola sprzętu kontrolno-pomiarowego

wbudowanego w linię produkcyjną

15

7. Obróbka cieplna –

utrwalanie wyrobu

Zagrożenie skuteczności pasteryzacji –

przeżycie drobnoustrojów

Niedotrzymanie reżimu czasu i/lub

temperatury utrwalania wyrobu

16

8. Napełnianie opakowań

gorącym produktem

Niewłaściwe napełnienie

Niewłaściwa praca rozlewaczki

Kontrola pracy rozlewaczki

Kontrola zawartości wyrobu w butelce

17

9. Zamykanie opakowań

Obecność szkła w produkcie

Wtórne zakażenie mikrobiologiczne

wyrobu

Niewłaściwa praca zamykarki

Wady butelek – odchylenia od standardu

Kontrola pracy zamykarki

Zastosowanie procedury powstania stłuczki

szklanej w procesie produkcji

18

10. Przetrzymywanie

(produktu) w czasie

Zagrożenie mikrobiologiczne przeżycie drobnoustrojów

Niedotrzymanie reżimów czasu i/lub

temperatury przetrzymywania wyrobu

Kontrola temperatury czynnika grzejnego

Kontrola czasu przetrzymywania

Kontrola pracy urządzeń

19

11. Chłodzenie

Ciemnienie wyrobu

Nieskuteczne chłodzenie

Kontrola parametrów

chłodzenia

20

12. Etykietowanie i

znakowanie

Wprowadzenie klienta w błąd

Błędne zaetykietowanie lub oznakowanie

wyrobu

Kontrola użycia właściwych etykiet

Kontrola prawidłowości ustawienia kodu

Kontrola pracy urządzenia znakującego

21

13. Brakowanie

Zagrożenie mikrobiologiczne – wtórne

zakażenie wyrobu

Nieszczelna – niewłaściwie zamknięta

butelka

Zainstalowanie automatycznego brakarza

Laboratoryjna kontrola szczelności

zamknięcia butelek

22

14. Pakowanie w opakowania

zbiorcze

Powstanie stłuczki w czasie transportu

Rozhermetyzowanie butelek –

powstanie wtórnego zakażenia wyrobu

Niewłaściwy proces pakowania

Kontrola prawidłowości pracy urządzeń

peryferyjnych

Kontrola wizualna opakowań zbiorczych

23

15. Paletyzacja

Powstanie stłuczki w czasie transportu

Rozhermetyzowanie butelek –

powstanie wtórnego zakażenia wyrobu

Niewłaściwy proces paletyzacji

Kontrola prawidłowości pracy paletyzatora

Kontrola wizualna palet z produktem

10

24

16. Magazynowanie

Powstanie stłuczki

Rozhermetyzowanie butelek –

powstanie wtórnego zakażenia wyrobu

25

11

17. Dystrybucja

Powstanie stłuczki w czasie transportu

Rozhermetyzowanie butelek –

powstanie wtórnego zakażenia wyrobu

Uszkodzenie palet z produktem:

- mechaniczne

- przez gryzonie

- czynniki zewnętrzne: zalanie, nagrzanie,

itp.

Kontrola warunków magazynowania

Niewłaściwe warunki transportu

Umowy z przewoźnikami

Kontrola środków transportu

Zabezpieczenie przewożonych wyrobów

Tabela 4

Lp.

1

Surowiec/

materiał pomocniczy/

etap procesu

2

Opis zagrożenia

3

Mikroflora

1.

Przyjęcie surowców do magazynu

(koncentratów

i przecierów

Metale ciężkie

Ciała obce

2.

Przyjęcie surowców

pomocniczych

i opakowań do magazynu

12

Magazynowanie

Działania zapobiegawcze

4

5

Złe warunki magazynowania u producenta Kontrola dostaw: kontrola wizualna

lub złe warunki transportu

dostawy i środka transportu, badania

laboratorium zakładowego, kontrola

atestów producenta, badania

laboratoriów zewnętrznych na zlecenie,

badania Sanepidu

Niewłaściwy proces technologiczny u

Badania laboratoriów zewnętrznych na

producenta

zlecenie, badania Sanepidu, kontrola

atestów producenta

Uszkodzone opakowanie, niewłaściwe

Kontrola wizualna dostawy i środka

warunki magazynowania u producenta lub transportu

transportu

Niewłaściwy proces technologiczny u

producenta

Uszkodzone opakowania, niewłaściwe

warunki transportu

Kontrola atestów producenta przy

przyjęciu do magazynu

Ocena wizualna dostawy i środka

transportu

Mikroflora

Rozwój mikroflory na skutek

niewłaściwych warunków

magazynowania,

skażenie przez gryzonie

i owady

Ciała obce

Uszkodzenie opakowań

Przeterminowanie surowców

Niewłaściwa rotacja surowców w

magazynie

Kontrola parametrów magazynowania

(temperatury i wilgotności), kontrola

stanu technicznego i higienicznego

magazynów,

zabezpieczenie magazynu przed

gryzoniami – umowa z f-mą DD

Kontrola wizualna opakowań w czasie

składowania

Kontrola stanów magazynowych i

terminów przydatności

Szkodliwe substancje chemiczne

Ciała obce

3.

Przyczyny

1

4.

2

Pobieranie do produkcji

Dozowanie do zbiornika

kupażowego

3

Ciała obce

Ciała obce

4

5

Uszkodzenie opakowań w czasie

transportu

Niewłaściwe zachowania pracowników

Nie przestrzeganie higieny

Zachowanie bezpieczeństwa w czasie

transportu

Przestrzeganie zasad higieny, szkolenie

pracowników

Nieskuteczny proces uzdatniania wody

Prawidłowa obsługa stacji uzdatniania

wody, okresowe badania wody przez

Sanepid (ustawowy nadzór sanitarny),

badania laboratoriów zewnętrznych na

zlecenie, badania DKJ

Prawidłowa obsługa stacji uzdatniania

wody, okresowe badania wody przez

Sanepid (ustawowy nadzór sanitarny),

badania laboratorium TE, badania

laboratoriów zewnętrznych na zlecenie

-

Mikroflora

5.

Woda

Mikroflora

Nieskuteczny proces uzdatniania wody

Szkodliwe substancje chemiczne

6.

Mieszanie w zbiorniku lub w

przepływie (ALBLEND)

Brak zagrożeń

7.

Filtracja

Ciała obce

8.

Homogenizacja

Brak zagrożeń

9.

Pasteryzacja/ sterylizacja

Mikroflora

Brak zastosowania odpowiednich

wkładów filtracyjnych, uszkodzenie filtra

-

13

Nieskuteczne procesy termiczne,

nieprawidłowa praca pasteryzatora,

niesprawny termometr

Przestrzeganie procedur i instrukcji

Technologicznych, kontrola stanu filtra

po filtracji

-

Prawidłowe ustawienie parametrów

pasteryzacji/ sterylizacji, utrzymanie i

kontrola tych parametrów, kontrola

sprawności urządzeń i sprzętu

1

10.

2

Rozlew aseptyczny

3

Mikroflora

Pozostałość

H202

4

-

-

-

-

-

-

-

-

11.

Aplikacja kapsli/ słomek

Brak zagrożeń

12.

Tackowanie

Brak zagrożeń

13.

Foliowanie i obkurczanie tacek

Brak zagrożeń

14.

Paletyzacja

Brak zagrożeń

15.

Foliowanie palet

Brak zagrożeń

16.

Magazynowanie wyrobu

gotowego

Mikroflora

Zakażenie soku z uszkodzonego

opakowania, niewłaściwe warunki

i zasady magazynowania

17.

Mycie i dezynfekcja linii

technologicznych rurociągów i

zbiorników

Mikroflora

Nieskuteczne procesy mycia i dezynfekcji

Skażenia produktu środkami

chemicznymi

Pozostałości środków chemicznych po

myciu i dezynfekcji

14

5

Kontrola zgrzewania opakowań,

kontrola stężenia i zużycia H202,

właściwa obsługa maszyny rozlewającej

Nadzorowanie pracy maszyny,

obserwacja zużycia H202 kontrola

pozostałości H202 w wyrobie, testy

chemiczne

-

Rozwój mikroflory na skutek

nieszczelności zgrzewów i/ lub

nieskutecznej sterylizacji opakowań

Niewłaściwa praca maszyny,

nieprawidłowa obsługa

Kontrola wizualna wyrobu w

magazynie, usuwanie na bieżąco

opakowań uszkodzonych, utrzymanie

właściwych warunków magazynowania,

przestrzeganie zasady: pierwsze weszło,

pierwsze wyszło”, dopasowanie

zapasów do możliwości sprzedaży

Przestrzeganie programów mycia CIP.

Kontrola wizualna, kontrola

skuteczności mycia – testy ATP/ testy

odciskowe

Kontrola pH popłuczyn