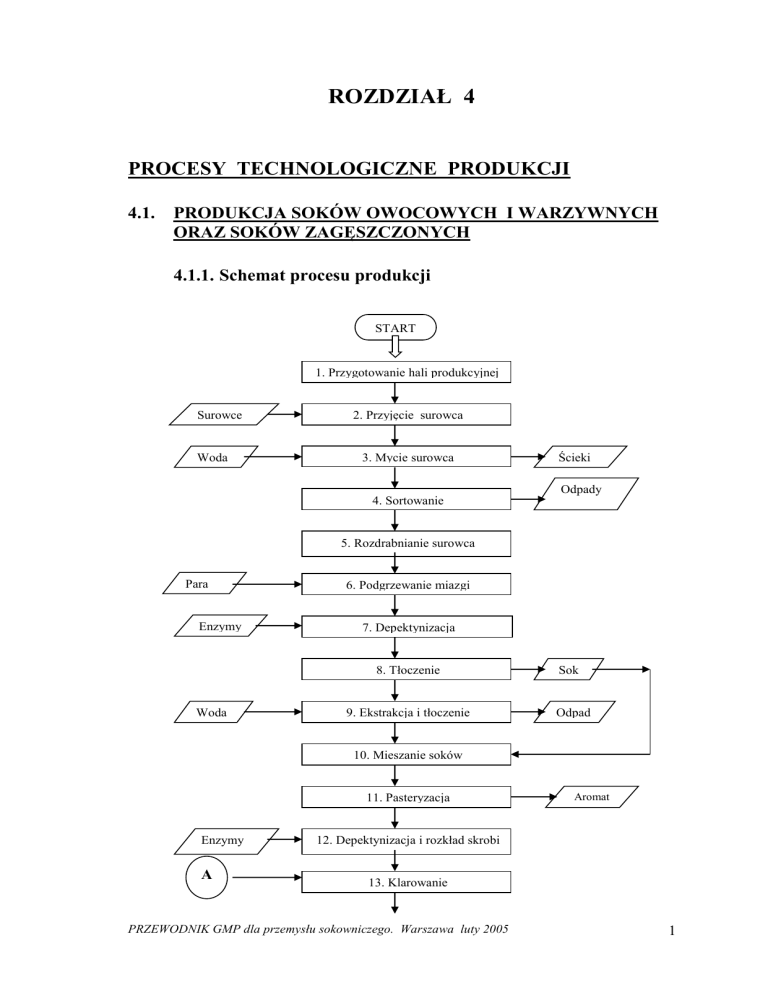

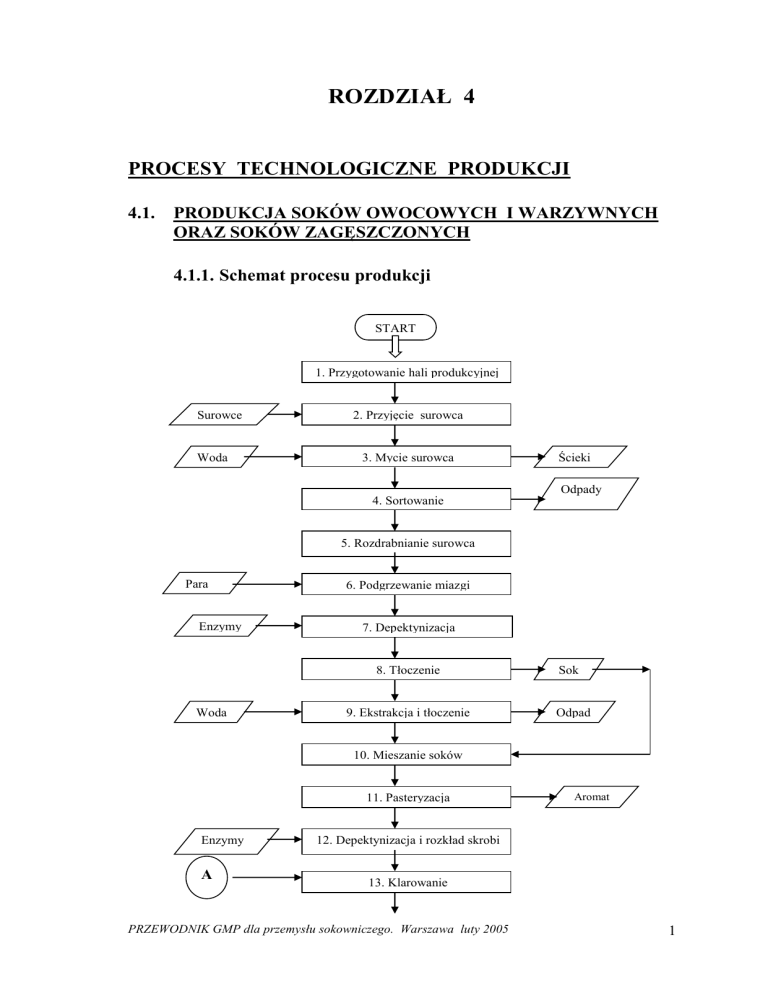

ROZDZIAŁ 4

PROCESY TECHNOLOGICZNE PRODUKCJI

4.1.

PRODUKCJA SOKÓW OWOCOWYCH I WARZYWNYCH

ORAZ SOKÓW ZAGĘSZCZONYCH

4.1.1. Schemat procesu produkcji

START

1. Przygotowanie hali produkcyjnej

Surowce

Woda

2. Przyjęcie surowca

3. Mycie surowca

Ścieki

Odpady

4. Sortowanie

5. Rozdrabnianie surowca

Para

Enzymy

6. Podgrzewanie miazgi

7. Depektynizacja

8. Tłoczenie

Woda

9. Ekstrakcja i tłoczenie

Sok

Odpad

10. Mieszanie soków

11. Pasteryzacja

Enzymy

A

Aromat

12. Depektynizacja i rozkład skrobi

13. Klarowanie

PRZEWODNIK GMP dla przemysłu sokowniczego. Warszawa luty 2005

1

14. Filtracja

Odpad

15. Zagęszczanie

16. Schładzanie

Beczki,

zbiorniki

17. Magazynowanie

KONIEC

Odnośnik A Przygotowanie środków do klarowania

Środki do klarowania :

bentonity, żelatyna, zole

krzemionkowe

Przyjęcie

Magazynowanie

Naważanie - odmierzanie

Woda

Mieszanie

Przetrzymanie w czasie

A

4.1.2. Zalecenia dla prowadzenia procesu produkcji

Zalecenia zostały podane odpowiednio dla poszczególnych etapów produkcji

zaznaczonych w schemacie procesu produkcyjnego.

PRZEWODNIK GMP dla przemysłu sokowniczego. Warszawa luty 2005

2

1. Przygotowanie hali produkcyjnej

Hala produkcyjna powinna być dostosowana do wymagań bhp oraz wymagań

higieniczno-sanitarnych obowiązujących w zakładach produkujących środki

spożywcze 15)

Przed uruchomieniem produkcji należy sprawdzić:

stan higieniczny hali produkcyjnej,

używanie właściwej odzieży roboczej i ochronnej przez pracowników,

stan przygotowania maszyn i urządzeń do rozpoczęcia procesu produkcji.

2. Przyjęcie surowca

W celu zapewnienia uzyskania właściwej jakości surowców do produkcji

należy:

przeprowadzać szkolenia, mające na celu uświadomienie plantatorów

i dostawców w tym zakresie,

przeprowadzać zbiór surowca w optymalnym stadium dojrzałości,

sortować surowiec przez dostawców,

opracowywać i wdrażać procedury obrotu opakowaniami w celu

zapewnienia czystości i właściwej jakości surowca,

eliminować z użycia opakowania drewniane na rzecz opakowań

z tworzyw sztucznych,

oceniać dostawców i na tej podstawie klasyfikować dostawców jako

zatwierdzonych bądź niezatwierdzonych,

przeprowadzać analizę laboratoryjną i kontrole przyjmowanych partii

surowca bądź składników pomocniczych.

3. Mycie surowca

surowiec przyjęty do produkcji należy odpowiednio umyć przed zasypem na

taśmę;

do mycia należy stosować wodę , która uprzednio została przebadana pod

kątem mikrobiologicznym, laboratorium Zakładowe bądź zewnętrzne

laboratorium dokonuje tych analiz zgodnie z opracowanym planem

pobierania próbek wody do analiz;

celem podniesienia skuteczności mycia surowców można do wody stosować

dodatki dezynfekujące np. ClO2, należy zwracać uwagę na zawartość tej

substancji rozpuszczonej w wodzie;

do mycia można też stosować kondensat pary wodnej uzyskanej przy

zagęszczaniu soków.

4. Sortowanie

przeszkolony personel dokonuje selekcji i sortowania surowca na taśmie

inspekcyjnej;

należy przeprowadzać szczegółową kontrolę personelu dokonującego

sortowania pod kątem wtórnego zakażenia surowca: (choroby skóry, zmiany

ropne na skórze, itp.)

z taśmy inspekcyjnej należy usuwać surowiec zapleśniały (produktami

pleśni są mykotoksyny np. patulina, która jest substancją toksyczną,

rakotwórczą), pozostałości uszkodzonych opakowań lub inne ciała obce;

PRZEWODNIK GMP dla przemysłu sokowniczego. Warszawa luty 2005

3

taśma inspekcyjna powinna być wyposażona w detektor metalu, którego

działanie przed uruchomieniem należy sprawdzić wzorcowym kawałkiem

metalu.

5. Rozdrabnianie surowca

celem rozdrabniania jest uzyskanie homogenicznej miazgi surowca;

należy zwrócić uwagę na właściwe ustawienia tarczy;

w zależności od rodzaju produkowanego soku nie jest zalecane „ostre”

rozdrabnianie surowca, intensywne rozdrabnianie powoduje późniejsze

problemy na etapie klarowania soku;

młynek do rozdrabniania surowca należy myć regularnie w celu usunięcia

zalegających resztek surowca.

6. Podgrzewanie miazgi

podgrzewanie miazgi ma na celu:

- uzyskanie optymalnej temperatury dla depektynizacji;

- uzyskanie wyższej wydajności;

- skrócenie czasu depektynizacji;

zwiększenie temp. o 10 °C spowoduje zredukowanie czasu działania enzymu

o 50 %;

zwiększenie temp. o 10 °C spowoduje zredukowanie dawki enzymu o 50% ;

należy zwrócić uwagę aby nie przekraczać temperatury zalecanej przez

producenta enzymu ze względu na jego dezaktywację.

7. Depektynizacja

dozowanie enzymu powinno odbywać się bezpośrednio do młynka,

powoduje to równomierne rozdzielenie enzymu w miazdze;

minimalna temperatura miazgi nie powinna być niższa niż 8-10 °C;

maksymalna temperatura nie powinna przekraczać 50°C, przy wyższej

temperaturze następuje dezaktywacja enzymu;

nie należy nadmiernie mieszać miazgi, nadmierne mieszanie powoduje

trudności z klarowaniem soku i jego późniejszą filtracją;

właściwa depektynizacja powoduje wzrost wydajności i uzysku soku;

podwojenie dawki enzymu powoduje skrócenie o połowę czasu

depektynizacji;

wysoka temperatura depektynizacji >30% powoduje pogorszenie jakości

aromatu;

w przypadku wiśni zaleca się tłoczenie bezpośrednie, bez enzymacji miazgi.

8. Tłoczenie

przed przystąpieniem do tłoczenia należy wykonać test na zawartość pektyn;

rozłożenie pektyn umożliwia bezproblemowe tłoczenie przy wysokiej

wydajności;

przy pierwszym tłoczeniu świeżej miazgi uzyskuje się około 60-75% soku;

przy długo przechowywanych owocach zaleca się enzymację świeżej

miazgi, przy czym należy zwrócić uwagę aby nie mieszać enzymu z gorącą

wodą ekstrakcyjną, z powodu dezaktywacji enzymu.

9. Ekstrakcja i tłoczenie

PRZEWODNIK GMP dla przemysłu sokowniczego. Warszawa luty 2005

4

do ekstrakcji należy używać kondensat uzyskany w procesie zagęszczania,

nie wolno stosować wody;

zaleca się stosowanie jednej ekstrakcji; zastosowanie jednej ekstrakcji

kondensatem wytłoków z pierwszego tłoczenia znacząco zwiększa procent

uzysku soku;

zastosowanie kolejnej ekstrakcji wytłoków kondensatem w zasadzie jest już

ekonomicznie nieuzasadnione.

10. Mieszanie soków

Bez zaleceń.

11. Pasteryzacja i dearomatyzacja

pasteryzacja soków odbywać się powinna w temperaturze od 75 – 90°C;

czas pasteryzacji jest uzależniony od przepływu soku ale nie powinien

przekraczać kilkunastu sekund.

12. Depektynizacja i rozkład skrobi

przed rozpoczęciem klarowania sok poddaje się testom na zawartość pektyn,

a także skrobi, w przypadku wykrycia ich obecności należy dodać preparaty

enzymatyczne w celu usunięcia ich z soku;

należy zwrócić uwagę na temperaturę soku, tak aby nie powodowała ona

dezaktywacji enzymów;

podczas dodawania enzymów sok należy mieszać;

po zakończeniu obróbki enzymatycznej należy wykonać test na obecność

pektyny i skrobi potwierdzający ich rozkład.

13. Klarowanie

Przygotowanie środków do klarowania.

aby bentonit osiągnął aktywność wymaga on napęcznienia w wodzie przez

około 6-12 godzin. W tym celu bentonit miesza się z około 5-krotną ilością

wody. W wyniku pęcznienia bentonitu w ciepłej wodzie 50-60°C, czas

pęcznienia można skrócić do około 2-4 godzin;

żelatynę należy rozpuścić w ciepłej wodzie lub soku, należy codziennie

przygotowywać świeży roztwór żelatyny;

zole krzemionkowe, wymieszać w stosunku 1:3 zol w ciepłej wodzie.

Klarowanie

przed przystąpieniem do klarowania zaleca się wykonanie prób wstępnych,

określających zapotrzebowanie na środki do klarowania;

należy zwrócić uwagę na rodzaj używanych bentonitów, do klarowania na

zimno zaleca się stosowanie bentonitów czystych wapniowych natomiast do

klarowania na gorąco bentonity aktywne;

dobór optymalnej żelatyny: wyprodukowanej na kwaśno, wysoki punkt

izoelektryczny, 80-100 Bloom;

dobór zolu krzemionkowego jest uzależniony od reaktywności w stosunku

do żelatyny;

zaleca się stosować następującą kolejność dozowania środków do

klarowania : 1.bentonity, 2. zole krzemionkowe, 3. żelatyna;

PRZEWODNIK GMP dla przemysłu sokowniczego. Warszawa luty 2005

5

zaleca się mieszać bentonit minimum 5 minut, a zol i żelatynę maksymalnie

5 minut;

zaleca się wykonanie testów na stabilność soków po klarowaniu, różnica

w wartości NTU nie powinna przekraczać 2 jednostek.

14. Filtracja

w branży sokowniczej stosuje się najczęściej filtrację na ziemię

okrzemkową;

dla optymalnej filtracji jako środki pomocnicze stosuje się perlity, celulozę

w zależności od wartości NTU, oraz od typu produkowanego koncentratu

należy dobrać właściwy rodzaj filtracji: UF bądź filtracja ciśnieniowa;

osady filtruje się na filtrach próżniowych;

soki po filtrze próżniowym należy dodatkowo przefiltrować na filtrze

ciśnieniowym;

należy zwrócić uwagę na typ bentonitów, mogące uszkodzić UF.

15. Zagęszczanie

podczas zagęszczania należy zwrócić uwagę na temperaturę, zbyt wysoka

temperatura może spowodować „przypalenie” koncentratu, oraz

podwyższoną wartość HM;

należy na bieżąco kontrolować przepływ, temperaturę i ciśnienie pary;

przy produkcji zagęszczonych soków owocowych z malin i truskawek nie

należy przekraczać temp. 90°C, pozostałe maks. 95°C,

16. Schładzanie

zagęszczony sok owocowy po linii wyparnej należy schłodzić do

temperatury około <15°C.

17. Magazynowanie

gotowy zagęszczony sok należy standaryzować w zbiorniku z mieszadłem

i po zatwierdzeniu przez laboratorium przepompować do magazynu.

4.1.3 Analiza zagrożeń

Analizę zagrożeń zawiera tabela 1.

4.2.

PRODUKCJA PRZECIERÓW Z OWOCÓW I WARZYW

4.2.1. Schemat procesu produkcji

START

1.Przygotowanie hali produkcyjn.

PRZEWODNIK GMP dla przemysłu sokowniczego. Warszawa luty 2005

6

Surowce

2. Przyjęcie surowca

3. Rozładunek

4. Krótkotrwałe magazynowanie

5. Mycie wstępne

Woda

Ścieki

6. Inspekcja

7. Mycie właściwe

Woda

D

Woda

Para

Ścieki

8. Rozdrabnianie

9. Rozparzanie

D

Woda

10. Przecieranie

Odpad

11. Homogenizowanie

A,B

,C

12. Odpowietrzanie

Worki

asep.

Beczki

Worki

foliowe

Para

13. Sterylizacja

Woda

14. Chłodzenie

Para

15. Aseptyczny rozlew i pakowanie

Etykiety

16. Etykietowanie i paletowanie

Palety

17. Magazynowanie

18. Dystrybucja

KONIEC

PRZEWODNIK GMP dla przemysłu sokowniczego. Warszawa luty 2005

7

Odnośnik A, B, C: Przyjęcie materiałów pomocniczych

Opakowania

Przyjęcie opakowań

Magazynowanie opakowań

Beczki

A

Worki

aseptyczne

B

Worki

foliowe

C

Odnośnik D: Uzdatnianie wody

Woda z ujęcia

głębinowego

Napowietrzanie

Odżelazianie

Napowietrzanie

Odmanganianie

Zmiękczanie

Woda uzdatniona

D

PRZEWODNIK GMP dla przemysłu sokowniczego. Warszawa luty 2005

8

18.2.2. Zalecenia dla prowadzenia procesu produkcji

Zalecenia podane są odpowiednio dla poszczególnych etapów produkcji

zaznaczonych w schemacie procesu produkcyjnego.

1. Przygotowanie hali produkcyjnej

Hala produkcyjna powinna być dostosowana do wymagań bhp oraz określonych

przepisami15)

wymagań higieniczno-sanitarnych. Przed uruchomieniem

produkcji należy sprawdzić:

stan higieniczny hali produkcyjnej,

używanie właściwej odzieży ochronnej przez pracowników,

stan przygotowania maszyn i urządzeń do rozpoczęcia procesu produkcji.

2. Przyjęcie surowca

W celu zapewnienia uzyskania właściwej jakości surowców do produkcji

należy:

przeprowadzać szkolenia, mające na celu uświadomienie plantatorów

i dostawców w tym zakresie,

przeprowadzać zbiór surowca w optymalnym stadium dojrzałości,

sortować surowiec przez dostawców,

opracowywać i wdrażać procedury obrotu opakowaniami w celu

zapewnienia czystości i właściwej jakości surowca,

eliminować z użycia opakowania drewniane na rzecz opakowań

z tworzyw sztucznych,

oceniać dostawców i na tej podstawie klasyfikować dostawców jako

zatwierdzonych bądź niezatwierdzonych,

przeprowadzać analizę laboratoryjną i kontrole przyjmowanych partii

surowca bądź składników pomocniczych.

3. Rozładunek

(Uzupełnić o komentarz)

4. Krótkotrwałe magazynowanie

(Uzupełnić komentarz)

19. Mycie wstępne

surowiec przyjęty do produkcji należy odpowiednio umyć przed zasypem na

taśmę;

do mycia należy stosować wodę , która uprzednio została przebadana pod

kątem mikrobiologicznym, laboratorium Zakładowe bądź zewnętrzne

laboratorium dokonuje tych analiz zgodnie z opracowanym planem

pobierania próbek wody do analiz;

celem podniesienia skuteczności mycia surowców można do wody stosować

dodatki dezynfekujące np. ClO2, należy zwracać uwagę na zawartość tej

substancji rozpuszczonej w wodzie;

do mycia można też stosować kondensat pary wodnej uzyskanej przy

zagęszczaniu soków.

PRZEWODNIK GMP dla przemysłu sokowniczego. Warszawa luty 2005

9

20. Inspekcja

przeszkolony personel dokonuje selekcji i sortowania surowca na taśmie

inspekcyjnej;

należy przeprowadzać szczegółową kontrolę personelu dokonującego

sortowania pod kątem wtórnego zakażenia surowca: (choroby skóry, zmiany

ropne na skórze, itp.)

z taśmy inspekcyjnej należy usuwać surowiec zapleśniały (produktami

pleśni są mykotoksyny np. patulina, która jest substancją toksyczną,

rakotwórczą), pozostałości uszkodzonych opakowań lub inne ciała obce;

taśma inspekcyjna powinna być wyposażona w detektor metalu, którego

działanie przed uruchomieniem należy sprawdzić wzorcowym kawałkiem

metalu.

21. Mycie wstępne

Zalecenia punkt 5.

22. Rozdrabnianie

celem rozdrabniania jest uzyskanie homogenicznej miazgi surowca;

należy zwrócić uwagę na właściwe ustawienia tarczy;

w zależności od rodzaju produkowanego przecieru nie jest zalecane „ostre”

rozdrabnianie surowca;

młynek do rozdrabniania surowca należy myć regularnie w celu usunięcia

zalegających resztek surowca.

23. Rozparzanie

rozparzanie ma na celu inaktywację enzymów powodujących utlenianie lub

rozkład substancji pektynowych, pektynowych, a także zmiękczenie surowca

ułatwiające przecieranie;

Zbyt intensywne rozparzanie może powodować niepożądane zmiany smaku

i zapachu, dlatego należy pamiętać o ustawieniu parametrów odpowiednich

do danego surowca, jego wielkości, stadium dojrzałości;

zalecane temperatury podgrzewania miazgi:

- 95 – 100 C przy przecierach z warzyw okopowych,

- 90 - 95 C przy przecierze z jabłek,

- 80 - 85 C przy przecierze z porzeczki,

- 70 - 75 C przy przecierze z truskawek, malin i świeżych pomidorów.

24.

Przecieranie

po przez przecieranie uzyskujemy przecier o dużym stopniu rozdrobnienia i

jednocześnie zatrzymujemy części zdrewniałe zawarte w surowcu np. pestki,

nasiona i łyko;

dobór sit o odpowiedniej wielkości oczek pozwala wyodrębnić niepotrzebne

części surowca;

odpady po przecieraniu zawierają jeszcze pewne ilości soku, który może być

oddzielany na prasie ślimakowej o działaniu ciągłym. Uzyskany sok podaje

się ponownie na przecieraczki;

PRZEWODNIK GMP dla przemysłu sokowniczego. Warszawa luty 2005

10

planowe remonty oraz bieżąca konserwacja zapobiega awariom mogącym

powodować przedostawanie się metalowych elementów pochodzących z

wadliwej maszyny.

25.

Homogenizacja

proces ten stosuje się w celu uzyskania jednolitej masy;

homogenizacja tak jak inne procesy rozdrabniania powoduje napowietrzenie

przecieru, co wpływa negatywnie na jego cechy organoleptyczne jak

również stwarza dogodne warunki do rozwoju mikroflory.

26.

Odpowietrzanie

usunięcie tlenu z przecieru powoduje zmniejszenie strat spowodowanych

obecnością tlenu w produkcie;

proces ten powinien być szybki i skuteczny.

27.

Sterylizacja

polega na pasteryzacji przepływowej w wymienniku ciepła w wysokiej

temperaturze;

temperatura oraz czas przetrzymania powinna być dobrana odpowiednio do

rodzaju przecieru;

zalecane parametry obróbki cieplnej:

- - przecier z truskawek, malin i porzeczki, w temperaturze 95 – 98 ºC,

przez 2 – 3 minuty,

- przecier jabłkowy, w temperaturze 103 - 105C przez 2 - 3 minuty,

- przecier pomidorowy zagęszczony 105 - 108C przez 2 - 3 minuty,

- przeciery z warzyw okopowych w temperaturze 110 - 112C przez 2 - 3

minuty.

28.

Chłodzenie

obniżenie temperatury w jak najszybszym czasie wpływa korzystnie na

cechy organoleptyczne przecieru;

zaleca się chłodzenie przecierów do temperatury nie wyższej niż 40 ºC;

kontrola nadciśnienia po stronie produktu zabezpiecza przed skażeniem

mikrobiologicznym lub chemicznym pochodzącym z czynnika chłodzącego.

29.

Rozlew w worki aseptyczne

dobór worków foliowych, aseptycznych i beczek zmniejsza ryzyko wtórnego

zakażenia mikrobiologicznego produktu;

planowe remonty oraz bieżąca konserwacja urządzeń służących do rozlewu,

pozwalają na właściwe prowadzenie procesu np. odpowiedni wtrysk pary

pod korek.

30.

Etykietowanie i paletowanie

(Uzupełnić o komentarz)

17. Magazynowanie

magazynowanie powinno się odbywać w warunkach odpowiednich do

rodzaju przecieru np. przecier truskawkowy powinien być mrożony (straty

barwy, ciemnienie przecieru)

PRZEWODNIK GMP dla przemysłu sokowniczego. Warszawa luty 2005

11

personel pracujący na magazynie powinien być przeszkolony i posiadać jak

najlepsze kwalifikacje.

18. Dystrybucja

do przewozu przecierów należy zatrudnić przewoźników posiadających

odpowiedni park maszynowy zabezpieczający produkt przed ewentualnym

uszkodzeniem na skutek transportu (chłodnie, izotermy).

4.2.3 Analiza zagrożeń

Analizę zagrożeń zawiera tabela 2

30.2. PRODUKCJA SOKÓW, NEKTARÓW I NAPOJÓW

NAPEŁNIANYCH NA GORĄCO

4.3.1. Schemat procesu produkcji

START

1. Przygotowanie hali produkcyjnej

Składniki

Subst. dodatkowe

Opakowania

2. Przyjęcie składników, substancji

dodatkowych i opakowań do magazynu

A

C

D

B

1

3. Przygotowanie składników, substancji

dodatkowych i opakowań

Woda

4. Kupażowanie

uzdatniona

5. Homogenizacja (tylko dla soków przecier.)

6. Odpowietrzanie

7. Obróbka cieplna – utrwalenie produktu

E

Opakowania

8. Napełnianie opakowań

PRZEWODNIK GMP dla przemysłu sokowniczego. Warszawa luty 2005

12

Zakrywki

9. Zamykanie opakowań

10. Przetrzymywanie w czasie

11. Chłodzenie

Etykiety

12. Etykietowanie i znakowanie .

odrzuty

13. Brakowanie

14. Pakowanie w opakowania zbiorcze

Palety

15. Paletyzacja

16. Magazynowanie

17. Dystrybucja

KONIEC

Odnośnik A : Przygotowanie składników owocowych i/lub warzywnych

Otwieranie opakowań

Soki, soki zagęszczone, kremogeny i

przeciery owocowe i warzywne

Kontrola jakości

Naważanie - odmierzanie

A

Odnośnik B : Przygotowanie pozostałych składników

Otwieranie opakowań

Cukry, syropy

Sól, zioła i przyprawy

Kontrola jakości

Naważanie - odmierzanie

PRZEWODNIK GMP dla przemysłu sokowniczego. DWarszawa luty 2005

Mieszanie, podgrzewanie, rozpuszczanie

Filtrowanie

13

Odnośnik C : Przygotowanie substancji dodatkowych i wzbogacających

Substancje dodatkowe (np.

(np. substancje słodzące,

regulatory kwasowości, inne)

Otwieranie opakowań

Substancje wzbogacające (np.

witaminy, sole mineralne, inne)

Kontrola zgodności

Naważanie - odmierzanie

D

Mieszanie, ewentualnie homogenizacja

C

Odnośnik D : Uzdatnianie wody

Woda z ujęcia głębinowego

Napowietrzamie

Odżelazianie

Napowietrzanie

Odmanganianie

Zmiękczanie

D

(Brak kontroli fiz-kom. i mikrobiologicznej, brak lampy UV, a co z wodą z wodociągu

– czy taką wodę ujmujemy w Przewodniku???)

PRZEWODNIK GMP dla przemysłu sokowniczego. Warszawa luty 2005

14

Odnośnik E : Przygotowanie butelek szklanych

Nadmuch sprężonego powietrz

Butelki szklane nowe, do

jednorazowego użytku

Parowanie

Osuszanie

A

30.2.2. Zalecenia do produkcji

Zalecenia podane są odpowiednio dla poszczególnych etapów produkcji

zaznaczonych na schemacie procesu produkcyjnego.

1. Przygotowanie hali produkcyjnej

Hala produkcyjna powinna być dostosowana do wymagań higienicznosanitarnych określonych przepisami 15) oraz wymagań systemu HACCP.

Przed uruchomieniem produkcji należy sprawdzić:

stan higieniczny hali produkcyjnej,

stan higieniczny personelu,

stan przygotowania maszyn i urządzeń do rozpoczęcia procesu produkcji

oraz przeprowadzić kontrolę skuteczności mycia: wizualną, testy ATP

i kontrolę wartości pH popłuczyn.

2. Przyjęcie składników, substancji dodatkowych i opakowań do magazynu

przyjęcie do magazynu powinno odbywać się na podstawie wizualnej

kontroli zgodności dostarczonego towaru z atestem dostawcy,

dostarczone do magazynu składniki, substancje dodatkowe i opakowania

powinny być kontrolowane przez laboratorium zakładowe na zgodność

z wymaganiami określonymi specyfikacją,

w trakcie magazynowania składników, substancji dodatkowych i opakowań

należy przeprowadzać okresowe kontrole ich jakości.

3. Przygotowanie składników, substancji dodatkowych i opakowań

po otwarciu każdego opakowania ze składnikiem owocowym i warzywnym

należy skontrolować wizualnie i organoleptycznie jego jakość i w przypadku

jakichkolwiek wątpliwości odstawić i zgłosić do kontroli laboratoryjnej;

przed naważaniem (odmierzaniem) substancji dodatkowych należy

dokładnie sprawdzić jego nazwę i zawartość na zgodność z recepturą;

PRZEWODNIK GMP dla przemysłu sokowniczego. Warszawa luty 2005

15

przygotowane do napełniania butelki szklane należy poddać przeglądowi

elektronicznemu lub wizualnemu (ekran świetlny), celem eliminacji

ewentualnych opakowań z wadą lub zanieczyszczeniem;

należy systematycznie prowadzić badania jakości wody uzdatnionej.

4. Kupażowanie

należy zwracać uwagę na właściwą kolejność dozowania składników

i prawidłowe wymieszanie;

przed skierowaniem do rozlewu, zawartość każdego kupażu należy

porównać ze wzorcem oraz skontrolować prawidłowość podstawowych

parametrów wyrobu.

5. Homogenizacja

należy sprawdzać, czy uzyskany efekt homogenizacji jest właściwy i w razie

potrzeby dokonać regulacji ustawienia homogenizatora;

zalecane ciśnienie homogenizacji: 150 - 200 barów, w zależności od

produktu.

6. Odpowietrzanie

należy prowadzić skuteczny proces odpowietrzania, celem zapewnienia

właściwej jakości produktu oraz prawidłowego napełnienia opakowań,

w razie potrzeby przeprowadzić regulację ustawienia parametrów

temperatury i próżni;

zalecane parametry odpowietrzania: temperatura 55ºC - 60ºC i ciśnienie

odpowiednio –0,5 do –0,6 bara.

7. Obróbka cieplna produktu

przy rozlewie produktu na gorąco do opakowań jednostkowych, obróbka

cieplna musi być dostosowana do rozlewanego produktu, gdyż decyduje o

jego czystości mikrobiologicznej i jakości organoleptycznej. Dla każdego

produktu powinny być ustalone optymalne parametry: temperatura i czas

obróbki cieplnej;

ogólne wytyczne do parametrów obróbki cieplnej:

dla soków, nektarów i napojów z koncentratów owocowych :

temperatura 93ºC - 98ºC w czasie około 20 sekund,

dla soków, nektarów i napojów z udziałem przecierów owocowych:

temperatura 103ºC - 108ºC w czasie około 50 sekund,

dla soków, nektarów i napojów z udziałem przecierów warzywnych :

temperatura 115ºC - 120ºC w czasie około 50 sekund,

należy zapewnić stałe monitorowanie parametrów obróbki cieplnej.

8. Napełnianie opakowań

produkt po obróbce cieplnej należy natychmiast schłodzić do temperatury

rozlewu;

ogólnie zalecane temperatury rozlewu:

- dla soków , nektarów i napojów z soków owocowych: 85ºC - 88ºC;

- dla soków, nektarów i napojów z udziałem przecierów owocowych i

warzywnych: 90ºC - 95ºC;

PRZEWODNIK GMP dla przemysłu sokowniczego. Warszawa luty 2005

16

należy kontrolować prawidłowość napełnienia opakowań produktem i razie

potrzeby przeprowadzić regulację pracy rozlewaczki.

9. Zamykanie opakowań

prawidłowe zamknięcie opakowań jest niezbędne dla zachowania trwałości

produktu – niezbędna jest stała kontrola prawidłowości procesu zamykania;

należy kontrolować prawidłowość pracy zamykarki;

w przypadku powstania stłuczki szklanej, należy natychmiast zatrzymać

proces zapełniania i zamykania opakowań i zastosować procedurę

eliminowania zagrożenia zanieczyszczenia produktu stłuczką szklaną.

10. Przetrzymanie w czasie

przetrzymanie gorącego produktu zamkniętego w opakowaniu

jednostkowym w ustalonym dla tego produktu czasie jest niezbędne do

zabicia drobnoustrojów, tj. uzyskania czystości mikrobiologicznej produktu.

Nie należy nadmiernie wydłużać czasu przetrzymania gorącego produktu,

gdyż wpływa on na pogorszenie cech organoleptycznych produktu;

czas przetrzymania produktu w pasteryzatorze, w temperaturze napełniania

opakowań min. 10 minut;

należy prowadzić kontrolę ustalonego reżimu technologicznego: właściwej

temperatury i czasu przetrzymywania wyrobu.

11. Chłodzenie

obniżenie temperatury wyrobu w jak najkrótszym czasie wpływa korzystnie

na cechy organoleptyczne wyrobu. Niedostateczne schłodzenie produktu

może prowadzić w krótkim czasie do zmian barwy – pociemnienia produktu;

zaleca się schłodzenie produktów do temperatury nie wyższej niż 35 ºC.

12. Etykietowanie i znakowanie

należy prowadzić kontrolę używania właściwych etykiet, prawidłowego

ustawienia

kodu

i

wyraźnego

nadruku,

celem

zapewnienia

identyfikowalności wyrobu oraz nie wprowadzania w błąd konsumenta.

13. Brakowanie

zaleca się zainstalowanie automatycznego brakarza eliminującego

nieszczelne i niewłaściwie zamknięte butelki;

należy prowadzić laboratoryjną kontrolę szczelności zamknięcia butelek.

14. Pakowanie w opakowania zbiorcze

właściwe zapakowanie opakowania zbiorczego zabezpiecza produkt przed

stłuczką, rozhermetyzowaniem się butelek i powstawaniem wtórnych

zakażeń wyrobu. Należy prowadzić kontrolę pracy urządzeń i kontrolę

wizualną opakowań zbiorczych.

15. Paletyzacja

prawidłowa paletyzacja chroni chroni przed powstawaniem stłuczki w czasie

magazynowania i transportu; należy prowadzić kontrolę wizualną

prawidłowości paletowania.

PRZEWODNIK GMP dla przemysłu sokowniczego. Warszawa luty 2005

17

16. Magazynowanie

należy prowadzić kontrolę warunków magazynowania.

należy prowadzić kontrolę stanu opakowań (wyrobów) w magazynie.

w obrocie magazynowym należy przestrzegać zasady „pierwsze weszło –

pierwsze wyszło”.

18. Dystrybucja

do przewożenia wyrobów należy stosować właściwy środek transportu,

zabezpieczający produkt przed uszkodzeniem opakowań i

rozhermetyzowaniem zamknięć butelek.

palety z przewożonym produktem powinny być zabezpieczone przed

przesuwaniem się w czasie transportu.

30.2.3. Analiza zagrożeń

Analizę zagrożeń zawiera tabela 3

30.3. PRODUKCJA SOKÓW, NEKTARÓW I NAPOJÓW

NAPEŁNIANYCH NA ZIMNO

4.4.1. Schemat procesu produkcji

PRZEWODNIK GMP dla przemysłu sokowniczego. Warszawa luty 2005

18

Start

Koncentraty

i przeciery

cukier

Przyjęcie surowców do

magazynu

Inne:

Kwas cytrynowy

Kwas askorbinowy

Aromaty

Aspartam

Mleczan wapnia

Ręczne naważanie

surowców

Magazynowanie

surowców

Pobieranie surowców

na Wydz. Produkcji

Syrop

1

Dozowanie do zb.

kupażowych

Opakowania po

surowcach

Woda

Mieszanie w zbiorniku

lub w przepływie

(Alblend)

Filtracja

Homogenizacja

Pasteryzacja/

sterylizacja

Materiał

Opakowaniowy

Kapsle

Słomki

Szpule lub

kartony po

materiale

opakowaniowym

i kartoniki po

kontroli.

Rozlew aseptyczny

Aplikacja kapsli /

Aplikacja słomek

Kartony i palety

po kapslach/

słomkach

Znakowanie kartoników

Tackowanie

Tacki

Palety po

tackach

Znakowanie tacek

PRZEWODNIK GMP dla przemysłu sokowniczego. Warszawa luty 2005

19

a

Folia

termokurczliwa

Palety

Foliowanie

i obkurczanie tacek

Szpule po folii

term.

Paletyzacja

Znakowanie palet

Foliowanie palet

Folia strech

Szpule po folii

strech

Magazynowanie

Wyrobu gotowego

Wysyłka wyrobu

gotowego

koniec

cc

Legenda:

Składniki stosowane w zależności od asortymentu

Dotyczy soków przecierowych homogenizowanych

Dotyczy linii Combibloc

Dotyczy linii TBA 8/E (1 L Base)

Dotyczy linii Alblend

Schemat technologiczny – przygotowanie syropu cukrowego ( 1 )

Start

cukier

Mieszanie

woda

1

PRZEWODNIK GMP dla przemysłu sokowniczego. Warszawa luty 2005

20

4.4.2. Zalecenia do prowadzenia procesu produkcji soków,

nektarów i napojów w opakowaniach kartonowych

W trakcie całego procesu produkcyjnego winny być przestrzegane procedury i

instrukcje technologiczne a także zasady higieny.

Przed przystąpieniem do produkcji należy odpowiednio przygotować halę

produkcyjną. Powinna ona spełniać wymagania sanitarno-higieniczne określone w

obowiązujących przepisach.

Przed uruchomieniem produkcji należy sprawdzić:

-

stan higieniczno- sanitarny hali produkcyjnej i personelu

-

stan przygotowania maszyn i urządzeń produkcyjnych ( kontrola sprawności )

-

przeprowadzić kontrolę skuteczności mycia (wizualna, testy ATP, kontrola pH

popłuczyn)

Należy także sprawdzić prawidłowość obsługi stacji uzdatniania wody, powinny być

prowadzone okresowe badania wody.

1. Przyjęcie i magazynowanie surowców, substancji dodatkowych i opakowań

przyjęcie surowców, substancji dodatkowych i opakowań powinno odbywać się

na

podstawie oceny zgodności przyjmowanego towaru z dokumentacją

dostawcy oraz na podstawie kontroli wizualnej;

- Magazyny powinny posiadać właściwy stan techniczny i higieniczny, a parametry

magazynowania dostosowane do wymogów, określonych dla surowców (kontrola)

W trakcie magazynowania należy okresowo oceniać wygląd opakowań,

magazynowanych towarów

2. Pobieranie surowców na Wydział Produkcji

Pobierając surowce z magazynu należy sprawdzić dane identyfikacyjne na

opakowaniach, ponadto należy:

- dokonać oceny wizualnej, sprawdzić atesty dostawcy, wykonać niezbędne badania - pobrać surowce w ilości zapewniającej ustaloną w danym dniu wielkość produkcji.

- zbadać parametry koncentratów owocowych: ekstrakt i kwasowość ogólną oraz

przeprowadzić ocenę organoleptyczną na zgodność z normą przedmiotową bądź

specyfikacją.

3. Dozowanie do zbiorników kupażowych, mieszanie w zbiorniku lub w przepływie

- do komputera, sterującego procesem dozowania składników do zbiorników

mieszadłowych i kupażowania wprowadzane są dane recepturowe

- należy zwracać uwagę na właściwą ilość i kolejność dozowania poszczególnych

składników i prawidłowe ich wymieszanie

- po wymieszaniu składników należy sprawdzić parametry jakościowe nastawu na

zgodność z recepturą i z normą wyrobu

PRZEWODNIK GMP dla przemysłu sokowniczego. Warszawa luty 2005

21

4. Filtracja

- należy prowadzić systematyczną kontrolę stanu filtrów

5. Homogenizacja

Proces prowadzony jest w przypadku wyrobów przecierowych lub z dodatkiem

przecierów.

Należy sprawdzać, czy uzyskuje się właściwy efekt procesu. W przypadku nie

właściwej pracy urządzenia każdorazowo można dokonać regulacji ustawienia

homogenizatora.

6. Pasteryzacja lub sterylizacja

- w celu zapewnienia skuteczności procesu warunki pasteryzacji lub sterylizacji muszą

być dostosowane do produkowanego asortymentu,

- dla poszczególnych asortymentów powinny być ustalone optymalne parametry

procesu termicznego utrwalania wyrobów.

- należy kontrolować prawidłowość ustawienie i utrzymywania parametrów pasteryzacji

lub sterylizacji,

7. Rozlew aseptyczny, aplikacja kapsli, aplikacja słomek

- schłodzony produkt kierowany jest bezpośrednio do maszyny rozlewającej.

- w czasie procesu należy nadzorować pracę maszyny rozlewającej, a także sprawdzać

szczelność spawów i prawidłowość napełniania opakowań

- niezbędna jest także kontrola pozostałości H202 w wyrobie ( testy chemiczne)

Napełnione opakowania transportowane są do aplikatora kapsli lub aplikatora słomek.

- zaleca się sprawdzić prawidłowość przyklejenia kapsli lub słomek.

- gotowy produkt pracownik laboratorium pobiera w celu przeprowadzenia badań

niepełnych zgodnie z wymaganiami normy przedmiotowej na dany asortyment, a także

sprawdza prawidłowość nadruku na opakowaniach

- należy przeprowadzić kontrolę wyrobu gotowego

8. Tackowanie, foliowanie i obkurczanie tacek

Należy nadzorować prawidłowość pracy maszyny formującej i foliującej opakowania

zbiorcze, a także prowadzić ocenę wizualną tych opakowań oraz ich oznaczenia.

9. Paletyzacja, foliowanie palet

Należy prowadzić ocenę wizualną prawidłowości paletowania i foliowania, a także ich

oznaczenia

10. Magazynowanie wyrobów gotowych

Magazyny wyrobów gotowych muszą spełniać określone w przepisach wymogi

higieniczno-sanitarne oraz posiadać właściwy stan techniczny

W trakcie magazynowania wyrobów gotowych muszą być zapewnione odpowiednie

warunki magazynowania ( temperatura, wilgotność powietrza), dlatego też należy

prowadzić stały monitoring warunków magazynowania

PRZEWODNIK GMP dla przemysłu sokowniczego. Warszawa luty 2005

22

Prowadzona jest także kontrola stanu opakowań ( wyrobów) w magazynie

Niezbędne jest przestrzeganie zasady „pierwsze weszło, pierwsze wyszło”

4.4.3. Analiza zagrożeń

Analizę zagrożeń zawiera tabela 4.

PRZEWODNIK GMP dla przemysłu sokowniczego. Warszawa luty 2005

23