Ekonomiczno-techniczne aspekty

wykorzystania gazu w energetyce

Janusz Kotowicz

Wydział Inżynierii i Ochrony Środowiska

Politechnika Częstochowska

Małe układy do skojarzonego

wytwarzania energii

elektrycznej i ciepła

Janusz Kotowicz

W13

Wydział Inżynierii i Ochrony Środowiska

Politechnika Częstochowska

Rozwój żródeł energetyki rozproszonej opartych o instalacje turbin

gazowych czy silników tłokowych uzasadniają ich zalety , z których

najważniejsze to:

niezawodność działania ( dla TG > 99 %),

duża elastyczność cieplna (instalację turbiny gazowej można doprowadzić

do pełnego obciążenia, w stosunkowo krótkim okresie: Δt = 3 - 10(20) min)

znaczna żywotność (przy prawidłowej eksploatacji TG do 200 tys. godzin),

lekkość i zwartość budowy (instalacje tego typu odznaczają się ponad

dwukrotnie mniejszym, w porównaniu z siłowniami parowymi,

współczynnikiem charakteryzującym stosunek powierzchni do

zainstalowanej na niej mocy; jest on zazwyczaj mniejszy od 0.1 m2/kW),

niewielkie zużycie wody,

korzystne charakterystyki ekologiczne

łatwość obsługi i automatyzacji procesów eksploatacyjnych,

możliwość pracy w różnych układach technologicznych, a także z różnym

czynnikiem roboczym i różnym paliwem

• Rys. 1b. Ogólny schemat małej elektrociepłowni z turbiną

gazową.

• TG – zespół turbiny gazowej, WC – wymiennik spalin-woda,

KO – kocioł odzyskowy, Dop – dopalanie, - strumień ciepła

spalin wylotowych, pozostałe oznaczenia jak na rys. 1a.

Rys. 1a. Ogólny schemat małej elektrociepłowni z silnikiem tłokowym.

SG – silnik gazowy, G – generator, PC – pompa ciepła, Z – ziębiarka,

WCS – wymiennik spaliny-woda, WCW – wymiennik w układzie

chłodzenia silnika, WCO – chłodnica oleju, CH – wymiennik

kondensacyjny spalin, Q1, Q2, Q3 - strumienia ciepła odbierane przez

podgrzewaną wodę odpowiednio w chłodnicy spalin, czynnika

chłodzącego silnik i chłodnicy oleju, B – strumień paliwa, Wd – wartość

opałowa, Nel – moc elektryczna, Q0- straty do otoczenia, Qs - strumień

ciepła spalin

35%

6,15

33%

5,25

31%

2,02

el

[%]

29%

1,05

0,82

25%

23%

1,02

21%

0,53

6,84

5,84 6,96

5,20

6,30

4,95

9,29

7,72

4,35

2,65

27%

6,74

3,52

5,22

2,50

2,00

1,63

ηel = 0,0136Nel + 0,2207

R2 = 0,5491

19%

17%

1,45

1,83

1

2

15%

0

3

4

5

6

Nel [MW]

7

8

9

10

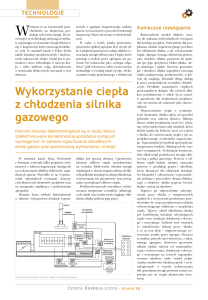

Rys. 2a. Zależność sprawności w funkcji mocy elektrycznej dla turbin

gazowych w zakresie do 10 MW (opracowano na podstawie [4]

45

40

el[%]

35

ηel = 1,9825Ln(Nel) + 23,808

R2 = 0,7944

30

25

20

0

500

1000

1500

2000

2500

3000

3500

4000

N el[kW]

•

Rys. 2b. Zależność sprawności w funkcji mocy elektrycznej (opracowano

na podstawie [3]

92

2

ηc = -9E-07Nel + 0,005Nel + 82,626

2

R = 0,9964

η c[%]

90

88

86

84

82

0

500

1000 1500

Nel[kW]

2000

2500

3000

Silniki tłokowe

Turbiny gazowe

30 – 1000 kW

500 - 4000 kW

Gaz ziemny

Propan

Olej napędowy

Biogaz

Gaz ziemny

Biogaz

Olej napędowy

28 - 29 % - N = 0 - 60 kW

35 % - N = 60 - 500 kW

38 - 39 % - N = 500 - 1000 kW

18 - 23 %, N = 0 - 1000 kW

23 - 30 % - N = 1 - 5 MW

zob.rys. 3

Sprawność

całkowita

80 – 90 %

80 - 90 %

Dyspozycyjność

90 – 95 %

Powyżej 95 %

W formie gorącej wody o temp.

85 - 90oC lub niskociśnieniowej pary wodnej

Wysokiej jakości ciepła, w tym

także średnio i

wysokociśnieniowa para wodna

Wskaźniki

skojarzenia

1,25 – 2,0

1,5 - 2,0

Koszty

inwestycyjne

1300 USD/kW dla najmniejszych silników;

800 USD/kW dla jednostek większych niż 500

kW

1600 - 2000 USD/kW (dla bardzo

małych jednostek);

poniżej 900 USD/kW (dla N >

500 kW)

Moc elektryczna

Typ użytego paliwa

Sprawność

elektryczna ηel

Odzysk ciepła

Silniki tłokowe

Turbiny gazowe

Koszt eksploatacji i

remontu

0,0045 - 0,007 USD/kWh [7]

0,0045 - 0,008 USD/kWh [7]

Prędkość obrotowa

silnika

1500 obr/min

do 25000 obr/min

Poziom hałasu

100 dB

Po zastosowaniu obudowy

redukcja ze 100 dB do 65 - 75 dB

85 dB

Typ generatora

Generatory synchroniczne (głównie)

Generatory synchroniczne

Charakterystyki

ekologiczne

Zazwyczaj dla paliwa gazowego przy spalaniu

mieszanki ubogiej

(λ = 1,5 - 1,6)

nie wymagane są dodatkowe zabiegi dla osiągnięcia

emisji rzędu 250 mg/Nm3 (przy 5 % zawartości

tlenu w spalinach).

Zastosowaniem dodatkowego katalizatora można

zmniejszyć emisję NOx do poziomu 150

mg/Nm3.

Stare silniki mogą mieć emisję rzędu 500 mg/Nm3

Wtrysk wody lub pary dla uzyskania

odpowiedniej wartości emisji

NOx.

Dla turbin większej mocy możliwe

jest uzyskanie normowanej

emisji bez wtrysku wody lub

pary.

Prace rozwojowe

Wzrost sprawności, niezawodności, zmniejszenie

kosztów oraz wymiarów

Wzrost sprawności produkcji

energii elektrycznej, budowa

generatorów

wysokoobrotowych,

udoskonalenie systemu

sterowania i kontroli.

Sa

Możliwości odbioru ciepła z silnika spalinowego:

W układach CHP z tłokowymi silnikami spalinowymi

istnieje kilka możliwości odbioru ciepła [1]:

•

chłodzenia płaszcza wodnego,

•

chłodzenie oleju smarnego (miski olejowej),

•

chłodzenia mieszanki doładowanej za turbosprężarką,

•

chłodzenia spalin wylotowych z silnika.

S b1

Ciepło grzejne odbierane jest w układzie wymienników ciepła.

Ze względu na problemy związane z korozją, występujące

różnice ciśnień i wymaganą czystość czynnika w układach

chłodzenia używane są pośrednie wymienniki płaszczoworurowe lub płytowe typu woda-woda lub olej-woda. Uzyskanie

niskiej temperatury spalin za wymiennikiem końcowym wymaga

zastosowania większej powierzchni wymiany ciepła. Znaczne

ochładzanie spalin musi być więc uzasadnione ekonomicznie.

Wymienniki instalowane w ciągu spalinowym mogą służyć do

wytwarzania gorącej wody lub pary wodnej. Standardowy

wymiennik spaliny-woda pozwala obniżyć temperaturę spalin do

około 120 ºC.

S b2

Ilość odbieranego ciepła w stosunku do energii chemicznej

doprowadzonego paliwa jest zbliżona dla układów chłodzenia

silnika i wymiennika spaliny-woda i wynosi w przybliżeniu 25–

30 %. Dalszy odzysk ciepła może być prowadzony przy użyciu

wymienników kondensacyjnych. Wymienniki kondensacyjne

często są stosowane w celu pokrycia zapotrzebowania na ciepło

niskotemperaturowe do ogrzewania szklarni, basenów

kąpielowych a także we współpracy z niskotemperaturową

siecią grzewczą lub przy produkcji ciepłej wody użytkowej.

S b3

W układzie prostym CHP z silnikiem spalinowym wytwarzana jest energia elektryczna

i nośnik ciepła w postaci gorącej wody (chociaż spotyka się rozwiązania, w których jest

wytwarzana para wodna). W przypadku silnika ciepło odzyskuje się na kilku różnych

poziomach temperatury. Wyróżnić tu można niskotemperaturowe źródła ciepła (układ

chłodzenia silnika oraz układ chłodzenia oleju smarnego, t≤90 ºC), oraz

wysokotemperaturowe źródło ciepła (spaliny wylotowe, t=380-550 ºC), przy czym

znaczna część ciepła (40-50 %) jest możliwa do odzyskania wyłącznie w zakresie

niskich temperatur. Najczęściej więc silniki spalinowe instalowane są w systemach

grzewczych współpracujących z siecią cieplną niskotemperaturową (np. 110/70 ºC lub

90/50 ºC). Układ taki jest najczęściej przeznaczony do pracy jako klasyczna

elektrociepłownia komunalna, lecz o małej mocy. W praktyce spotyka się szeroką gamę

innych zastosowań i konfiguracji układów. Jednym z ciekawszych zastosowań jest

wykorzystanie spalin bezpośrednio w procesie technologicznym, np. do celów

suszarniczych (zakłady papiernicze, produkcja materiałów ceramicznych, przemysł

spożywczy, itp.). Technologia ta jest również coraz częściej wykorzystywana w

rolnictwie, ogrodnictwie. Zaletą tego rozwiązania jest bardzo wysoka wartość

wskaźnika wykorzystania entalpii spalin wylotowych z silnika [1].

S c1

Małe układy skojarzone znajdują zastosowanie zazwyczaj w

miejscach, gdzie przez odpowiednio dużą liczbę godzin w roku

występuje odpowiednio wysokie zapotrzebowanie na ciepło i

energię elektryczną. Zapotrzebowanie to zazwyczaj zmienia się

w poszczególnych godzinach doby, a charakter tej zmienności

uzależniony jest od pory roku i procesów realizowanych w

zasilanych obiektach. Zmienność i wielkość zapotrzebowania na

nośniki energii mają zasadniczy wpływ na wielkość i

konfigurację układu kogeneracyjnego. Małe układy skojarzone

najczęściej znajdują zastosowanie w takich obiektach, jak [1]:

S c2

·

·

·

·

·

·

·

·

·

·

·

Małe elektrociepłownie zawodowe.

Szpitale.

Uniwersytety i szkoły.

Ośrodki sportowe.

Biurowce.

Hotele.

Osiedla mieszkaniowe.

Lotniska.

Zakłady przemysłowe.

Oczyszczalnie ścieków.

Szklarnie i suszarnie.

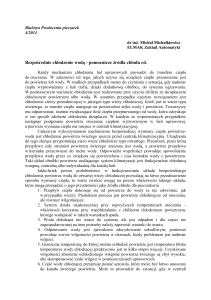

Instalacje opalane gazem ziemnym

Łączna moc zainstalowanych turbin wynosi 49,8 MW, łączna moc

silników spalinowych jest równa 15,6 MW

• Lokalnych systemach ciepłowniczych: 10

• Zakładach przemysłowych: 5

• Układach PGNiG oraz wykorzystujących lokalne źródła gazu: 6

• Szpitale: 4; hotele: 1, obiekty sportowe: 2; biurowce: 2

• Zielone osiedla: 1; inne: 4.

Instalacje opalane gazem innym niż ziemny (łączna moc silników

spalinowych jest równa 25,1 MW)

- 19 w oczyszczalniach ścieków

- 20 na wysypiskach śmieci

- 5 w kopalniach węgla kamiennego

- 1 przemysłowa ( cukrownia)

16

liczba urządzeń

14

12

10

8

6

4

2

0

1

2

3

4

5

6

z a kre s m ocy e le ktrycz ne j

•

Rys. 3.1.2 Moc elektryczna istniejących układów kogeneracyjnych w Polsce

zasilanych gazami nienaturalnymi 1) N ≤ 100 kW 2) 100 kW < N ≤ 200 kW 3)

200kW < N ≤ 500 kW 4) 500 kW < N ≤ 1000 kW 5) 1000 kW < N ≤ 3000 kW

6) 3000 kW < N

10

9

liczba urządzeń

8

7

6

5

4

3

2

1

0

1

2

3

4

5

6

z a kre s m ocy e le ktrycz ne j

•

Rys. 3.1.1 Moc elektryczna istniejących układów kogeneracyjnych w Polsce

zasilanych gazem ziemnym 1) N ≤ 100 kW 2) 100 kW < N ≤ 200 kW 3) 200kW

< N ≤ 500 kW 4) 500 kW < N ≤ 1000 kW 5) 1000 kW < N ≤ 3000 kW 6) 3000

kW < N