ELEKTROCIEPŁOWNIA Z SILNIKIEM SPALINOWYM ZASILANYM

GAZEM DRZEWNYM

Autorzy: Jan Taler, Andrzej Mruk, Jerzy Cisek, Karol Majewski

(„Rynek Energii” – nr 4/2013)

Słowa kluczowe: biomasa, zgazowanie, elektrociepłownia

Streszczenie. Artykuł zawiera opis koncepcji elektrociepłowni z silnikiem spalinowym zasilanym gazem syntezowym pochodzącym ze zgazowania odpadów drewnianych. Opisane zostały podstawy procesu zgazowania wraz z najczęściej stosowanymi rozwiązaniami. Następnie przedstawiono metody adaptacji silników spalinowych z zapłonem iskrowym oraz

z zapłonem samoczynnym do wykorzystania gazu syntezowego wyprodukowanego w procesie gazyfikacji odpadów drewnianych. Wykazane zostały również korzyści wynikające z przedstawionego rozwiązania.

1. WSTĘP

Jednym ze sposobów zagospodarowania odpadów pochodzących z obróbki mechanicznej drewna jest

wykorzystanie procesu zgazowania do produkcji gazu drzewnego, który następnie wykorzystany zostanie do zasilania silnika spalinowego gazowego [4,5,6]. Zgazowanie drewna można zaliczyć do czystych

technologii paliwowych opartych na zamkniętym obiegu CO2 w przyrodzie.

Tak zasilany silnik będzie stanowił źródło napędu dla prądnicy, a dodatkowo od spalin, gazu syntezowego oraz płynów chłodzących odbierane będzie ciepło. Pozwoli to na utworzenie układu pracującego

w skojarzeniu (CHP – combined heat and power). Dzięki takiemu połączeniu możliwe jest utworzenie

elektrociepłowni wykorzystywanej bezpośrednio w miejscu zapotrzebowania na ciepło oraz energię

elektryczną,

a układ będzie oparty na paliwie czystym i przyjaznym środowisku. Dodatkowo powstały w czasie procesu zgazyfikowania popiół może być wykorzystywany w przemyśle chemicznym, bądź jako nawóz

naturalny.

2. ZGAZOWANIE BIOMASY

Zgazowanie jest procesem polegającym na termicznym przekształceniu paliwa stałego w palny gaz.

Procesowi towarzyszy atmosfera redukcyjna, spowodowana dawkowaniem utleniacza w ilości nie niższej niż wymagana do pełnego spalania substancji. Jako utleniacze najczęściej stosowane są: tlen (zawarty w powietrzu lub w postaci jednorodnego gazu), ditlenek węgla lub para wodna. Produktem procesu zgazowania jest gaz syntezowy o stosunkowo niewielkiej wartości opałowej. Głównymi składnikami gazu są: tlenek węgla (CO), wodór (H2), ditlenek węgla (CO2), metan (CH4), inne gazy zaliczane

do węglowodorów oraz azot (N2). Udział poszczególnych gazów jest zależny od wykorzystywanej

technologii zgazowania. Powstałe w procesie paliwo może być wykorzystywane w celach grzewczych,

do produkcji energii elektrycznej, produkcji innych paliw, np. paliw ciekłych [7,8,9,10,11,12].

W zależności od doprowadzanego do procesu utleniacza możliwe jest uzyskanie gazu syntezowego o

różnej wartości opałowej. Zakresy otrzymywanych kaloryczności zawiera tabela 1.

Tabela 1 Wartość opałowa gazu syntezowego [10]

Rodzaj procesu

Zgazowanie

bezpośrednie

Zgazowanie w czystym tlenie

Zgazowanie pośrednie

Utleniacz

Wartość

opałowa otrzymanego gazu

/

Powietrze

4-7

Tlen

Para wodna

10-12

15-20

Proces zgazowania biomasy, w tym biomasy pochodzenia drzewnego, ma bardzo pozytywny rezultat.

Związane jest to z tym, że otrzymany gaz syntezowy nie zawiera zbyt dużych ilości tlenu. W składzie

biomasy masowy udział tlenu zazwyczaj zawiera się między 30-60%. Przy wyznaczaniu wartości opałowej za pomocą wzorów empirycznych zawartość utleniacza w paliwie przyczynia się do obniżenia tej

wartości. W związku z tym, jednym z powodów dla których warto biomasę poddać gazyfikacji jest

zwiększenie wartości opałowej paliwa. W przypadku zgazowania innych paliw stałych można jeszcze

uzyskać efekt obniżenia zanieczyszczeń wynikających z obniżenia emisji tlenków siarki.

2.1. Przebieg procesu zgazowania

Proces gazyfikacji można podzielić na kilka zasadniczych etapów [7,8,10]:

− podgrzewanie i suszenie materiału w złożu,

− piroliza,

− spalanie,

− redukcja.

Pierwszy etap odpowiada za obniżenie wilgotności wykorzystywanego w procesie zgazowania wsadu.

W przypadku biomasy ilość wilgoci spada o 20-50% i zachodzi w temperaturze do 300°C. Powstała

para może brać udział w reakcji przy kolejnych etapach przekształcania biomasy do gazu syntezowego.

Zbyt duża zawartość wilgoci w paliwie przyczynia się jednak do obniżenia efektywności procesu gazyfikacji, ponieważ odparowanie wilgoci obniża temperaturę gazów wylotowych. Sam proces suszenia

ulega zintensyfikowaniu w kierunku centrum złoża, gdzie panują wyższe temperatury. Ponadto grubość

warstwy wpływa na opóźnienie procesu. W przypadku „grubych” złóż może zaistnieć sytuacja, że proces suszenia rozpocznie się dopiero w samym środku gazyfikatora.

Po zakończeniu suszenia rozpoczyna się proces pirolizy, w którym przy sporym niedoborze tlenu zachodzi termiczny rozpad biomasy. Minimalna temperatura rozpoczęcia pirolizy wynosi ok. 225°C, jednak wydajność gwałtownie wzrasta dopiero po osiągnięciu 400-500°C. Podczas tego etapu uwalniane są

części lotne, gazy nie podlegające kondensacji w procesie chłodzenia syngazu, substancje smoliste, oraz

porowate struktury z dużą zawartością węgla.

W skład wyprodukowanych substancji gazowych wchodzą przede wszystkim CO, CO2, H2, oraz krótkie

łańcuchy węglowodorowe, przede wszystkim metan. Substancje smoliste zawierają przede wszystkim

związki o dużej zawartości tlenu, które powstają podczas rozpadu celulozy, a także inne związki powstałe podczas rozpadu ligniny. Wymienione substancje, w zależności od panujących warunków, mogą

ulec krakingowi termicznemu i rozpaść się na związki o krótszych łańcuchach, lub też połączyć się w

dłuższe struktury. Proces pirolizy pozwala przekształcić do 80% biomasy, dostarczonej do procesu, w

produkty gazowe oraz pary. Udział poszczególnych substancji jest zależny od rodzaju wsadu i warunków procesu. Pozostałością pirolizy jest popiół zawierający węgiel wraz z składnikami nieorganicznymi.

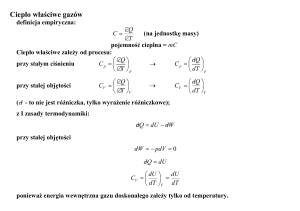

Podczas pirolizy zachodzą następujące reakcje pomiędzy gazami i substancjami stałymi:

− reakcja pomiędzy węglem i tlenem

+

↔

+

↔2

(1)

,

− reakcja Boudouarda

(2)

,

− reakcja pomiędzy węglem oraz wodą

+

↔

+

(3)

,

− reakcja tworzenia węglowodorów

+2

↔

(4)

.

cieReakcja pomiędzy węglem i tlenem (1) jest egzotermiczna i wydziela się w niej 110 ∙

pła. Również z reakcji (4) uzyskiwana jest energia, którą można wykorzystać w procesach suszenia oraz

w reakcjach (2) i (3) (reakcje endotermiczne). Wymagają one doprowadzenia ciepła w ilości 172,4 ∙

w przypadku reakcji Boudouarda i 131,3 ∙

dla reakcji (3) pomiędzy węglem oraz

wodą [8].

Części lotne uwolnione podczas pirolizy biorą udział w reakcjach pomiędzy substancjami gazowymi.

Proces ten zachodzi przez cały okres przebywania gazów w strefie wysokich temperatur. Spośród wielu

reakcji na ostateczny skład gazu największy wpływ mają reakcje:

− wymiany zachodzącej pomiędzy wodą oraz tlenkiem węgla:

+

↔

+

(5)

− metanizacji:

+3

↔

+

(6)

Reakcje (5) i (6) mają bardzo duży wpływ na wartość opałową paliwa wyjściowego, za sprawą wytwarzanego wodoru oraz metanu. Ponadto wymienione procesy są egzotermiczne i dostarczają odpowiednio do 41,1 ∙

w przypadku reakcji (5) oraz do 206,1 ∙

w przypadku reakcji (6).

Na produkty końcowe zgazowania bardzo duży wpływ mają także temperatura, ciśnienie oraz paliwo

dostarczone do złoża. Wzrost temperatury powoduje, że powstały gaz zawiera więcej składników palnych ( , ,

). Dlatego też dąży się do prowadzenia procesu w jak najwyższej temperaturze. Dodatkową zaletą takich warunków jest to, że w produkcie końcowym znajduje się mniej dioksyn. Wzrost

ciśnienia zgazowania powoduje zwiększenie udziału metanu w gazie syntezowym.

Efektywność procesu zgazowania odnosi się do dwóch stanów gazu: zimnego i gorącego. Współczynnik wydajności odniesionej do gaz ziemnego jest wyrażony ilorazem energii chemicznej zawartej

w gazie syntezowym do energii chemicznej paliwa wykorzystanego w procesie zgazowania. Wymieniona wielkość zawiera się zazwyczaj w zakresie od 60 do 80%. Wydajność procesu dla gazów gorących jest opisana podobnie, przy czym do energii chemicznej wytworzonego gazu dodawana jest entalpia związana z jego temperaturą początkową. W tym wypadku, współczynnik wydajności procesu zawiera się między 80 a 95%.

Innym wskaźnikiem efektywności procesu jest również stopień konwersji węgla zawartego w zgazowywanej substancji. W celu wyznaczenia tej wielkości odnosi się zawartość węgla w gazie syntezowym

do zawartości węgla w złożu. Dla typowych procesów zgazowania stopień konwersji węgla zawiera się

między 60 a 99%.

2.2.

Metody zgazowania

Można wyróżnić kilka sposobów podziału metod zgazowania. Najczęściej dokonywany jest on ze

względu na sposób dostarczania ciepła oraz technologię zgazowania. Patrząc na sposób dostarczania

ciepła wyróżnia się procesy zgazowania [8,10]:

− bezpośredniego, gdzie ciepło dostarczane do reaktora pochodzi ze spalenia 20-30% paliwa,

− pośredniego, gdzie doprowadzane ciepło pochodzi z zewnętrznego źródła.

Kolejnego podziału można dokonać poprzez porównanie generatorów zgazowujących. Wyróżnia się

trzy zasadnicze technologie zgazowania:

− ze złożem stałym,

− ze złożem fluidalnym,

− reaktory strumieniowe.

Gazogeneratory ze złożem stacjonarnym charakteryzują się wysoką temperaturą procesu (nawet powyżej 1200℃), dużym gradientem temperatury w złożu, występowaniem charakterystycznych stref (podgrzewania, suszenia i odgazowania, zgazowania oraz spalania). Ze względu na sposób doprowadzenia

utleniacza gazogeneratory mogą pracować współprądowo lub w przeciwprądzie. Wadą tego rozwiązania jest to, że powstały gaz zawiera substancje smoliste, przez co konieczne jest stosowanie instalacji

oczyszczania.

Reaktory zgazowania ze złożem fluidalnym można podzielić na złoża pęcherzowe oraz cyrkulujące.

W obu rozwiązaniach medium fluidyzującym jest utleniacz. Zastosowanie rozwiązania ze złożem fluidalnym daje możliwość utrzymywania stałej temperatury w całej objętości w zakresie 700 − 900℃.

Tego typu gazogeneratory pozwalają na budowę urządzeń dużej mocy, które charakteryzują się dużą

powierzchnią kontaktu utleniacza z cząstkami wsadu. Powoduje to stabilizację parametrów gazu, takich

jak jego skład i temperatura. Ponadto do złoża można dodać substancje wiążące powstające substancje

smoliste, co pozwala uzyskiwać gaz syntezowy nie wymagający skomplikowanych układów oczyszczania. Wadą jest duże stężenie pyłów, które wymaga stosowania często wielostopniowych układów

cyklonów. Trudność sprawia także utrzymanie odpowiedniego sterowania prędkościami przepływających gazów tak, aby proces fluidyzacji przebiegał efektywnie.

3. ZAŁOŻENIA TECHNICZNE MODUŁOWEJ ELEKTROCIEPŁOWNI

W założeniach technicznych modułowej elektrociepłowni przyjęto wykorzystanie dostępnych na rynku

układów i zespołów do zgazowania drewna, agregatów prądotwórczych z silnikiem spalinowym i wymienników cieplnych. Aby osiągnąć planowany cel, to jest optymalną sprawność energetyczną elektrociepłowni, niezbędne jest jak najlepsze przystosowanie układu zgazowania do współpracy z silnikiem

spalinowym. Konieczne jest wyznaczenie najlepszych parametrów pracy tego urządzenia, to jest dobór

optymalnego wsadu paliwowego i przebiegu procesu w celu uzyskania najlepszych parametrów gazu

w aspekcie pracy silnika spalinowego. Ponadto konieczna jest optymalizacja układu oczyszczania wyprodukowanego gazu oraz układów odzysku ciepła z gorącego gazu drzewnego. W ramach instalacji

niezbędny jest buforowy układ magazynujący paliwo gazowe dla silnika tak, aby zapewnić stabilne

zasilanie jednostki napędowej. Ponadto układ buforujący pozwoli na wykorzystanie optymalnych parametrów pracy układu zgazyfikowania. Powstały gaz drzewny zasilał będzie silnik spalinowy napędzający prądnice elektryczną.

W modułowej lokalnej elektrociepłowni, która zasilana będzie drewnem odpadowym, pochodzącym

z procesu technologicznego zakładu przeróbki drewna (typu tartak) przewidziano silnik spalinowy napędzający prądnicę o mocy 200 kW. Ponieważ temperatura gazu opuszczającego gazyfikator będzie

wynosiła 300-500 °C, a temperatura spalin z silnika 300-700 °C to przewiduje się dwa wymienniki ciepła, które pozwolą na odzysk ok. 450 kW ciepła.

Takie rozwiązanie pozwoli, aby energia elektryczna wykorzystywana była lokalnie, na przykład do zasilania urządzeń elektrycznych zakładu przemysłowego, na terenie którego będzie pracowała elektro-

ciepłownia, natomiast część ciepła stosowana będzie do suszenia drewna odpadowego do gazyfikacji.

Pozostała część ciepła zużyta będzie na potrzeby wewnętrzne zakładu pracy.

Zaproponowane rozwiązanie przyczyni się do dywersyfikacji źródeł energii i poprawy niezawodności

lokalnych systemów energetycznych.

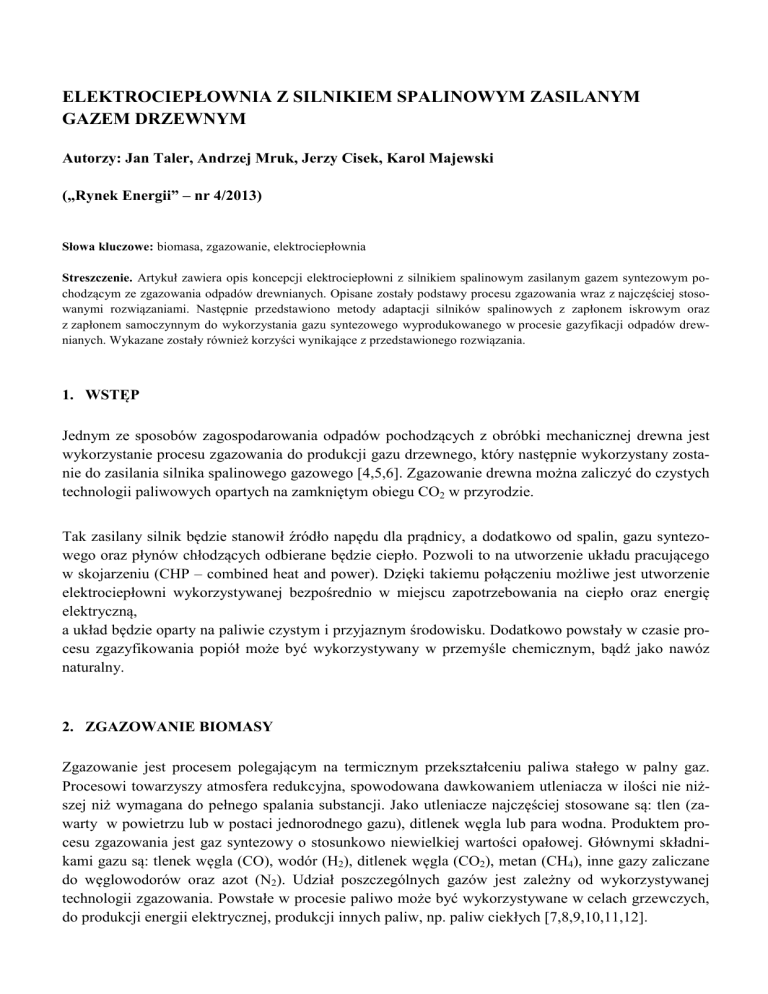

Rys. 1. Schemat modułowej elektrociepłowni na gaz drzewny: 1-instalacja do zgazyfikowania drewna, 2- układ oczyszczania

gazu (cyklon), 3-wymiennik ciepła gazu drzewnego, 4-płuczka wodna, 5-buforowy zbiornik gazu drzewnego, 6-silnik spalinowy wraz z układem zasilania, 7-prądnica elektryczna wraz z układem sterującym, 8- wymiennik ciepła do schładzania spalin

z silnika, 9 - wymiennik odzysku ciepła układu chłodzenia silnika, 10-główny wymiennik ciepła zakładu przemysłowego

4. PROJEKT ELEKTROCIEPŁOWNI MODUŁOWEJ

Zbudowana zostanie modułowa elektrociepłownia z następujących elementów:

− gazyfikator – do wytwarzania gazu drzewnego z odpadków drewna. Wsad drewna stanowią kawałki

drewna o wymiarach nie mniejszych niż 2x2 mm. Mogą to być drewniane brykiety lub kawałki

(ścinki) drewna powstałe w czasie technologicznej przeróbki drewna,

− cyklon – odśrodkowy, do mechanicznego oczyszczanie gazu drzewnego opuszczającego gazyfikator,

− wymiennik ciepła – do odzyskiwania części ciepła gazu drzewnego. Gaz opuszczający gazyfikator

będzie miał temperaturę 300-500 oC, co pozwoli to na odzyskanie ok. 250 kWh,

− płuczka wodna – do dokładnego oczyszczania gazu drzewnego,

− buforowy zbiornik paliwa – dla zapewnienia wymaganej ilości paliwa – gazu. Godzinowe zużycie

paliwa przez silnik spalinowy zmienia się prawie liniowo wraz ze zmianą obciążenia i nie jest

w związku z tym stałe. Obciążenia prądnicy elektrycznej mogą być zmienne. W związku z tym

zbiornik buforowy jest w tym układzie niezbędny,

− silnik spalinowy – do napędu prądnicy elektrycznej. Silnik o mocy nominalnej 200 kW dla gazu

ziemnego wymaga zarówno przeróbek konstrukcyjnych jak i ustalenia nowych, optymalnych parametrów regulacyjnych, głównie wyprzedzenia zapłonu i współczynnika nadmiaru powietrza,

w celu zapewnienia tej samej mocy dla gazu drzewnego. Wartość opałowa gazu drzewnego jest

prawie 6-krotnie mniejsza niż gazu ziemnego,

− wymiennik ciepła dla spalin silnika – odzyskanie części ciepła niesionego ze spalinami. Temperatura spalin jest oczywiście tym wyższa im większe obciążenie silnika i dla maksymalnego momentu

obrotowego przekracza nieznacznie 700 oC. Wówczas wymiennik ciepła powinien zapewnić odbiór

ok. 200 kW mocy cieplnej,

− prądnica elektryczna o mocy nominalnej 200 kW.

Tabela 2 Podstawowe, zakładane parametry techniczne elektrociepłowni na gaz drzewny

Parametr

Ilość drewna - wsadu

Strumień masowy wsadu

Energia wsadu

Odzysk ciepła z gazu drzewnego

Energia mechaniczna ~ elektryczna

Odzysk ciepła z silnika spalinowego

Sprawność odzysku ciepła

Sprawność całego obiegu

Rozmiar drewna do wsadu

Wymagana wilgotność drewna

Skład gazu drzewnego:

CO

H2

CH4

N2

CO2

Temperatura gazu drzewnego przed cyklonem i płuczką

Wartość opałowa gazu drzewnego

Ilość

400 kg/h

1 m3/h

-1100 kWh

+250 kWh

+200 kWh

+200 kWh

pow. 75 %

75%

min. 2x2 mm

15-20%

%

20

10

4

52

14

300-500 oC

6 MJ/Nm3

Tłokowy silnik spalinowy spalania wewnętrznego, przystosowany fabrycznie do zasilania paliwem gazowym ma nieco odmienną budowę niż konwencjonalny silnik spalinowy przeznaczony do spalania

paliwa ciekłego. Zasadnicze różnice wynikają z rodzaju zastosowanego silnika, czy będzie to silnik z

zapłonem samoczynnym i jakościową regulacją mocy, czy też wyjściową jednostką był silnik

z zapłonem iskrowym i ilościową regulacją mocy. Dla uproszczenia rozważań w niniejszej publikacji

założono, że pod uwagę brane są wyłącznie silniki czterosuwowe, zarówno ze względów energetycznych jak i mniejszą emisję toksycznych składników spalin.

5. PRZYSTOSOWANIE SILNIKA DO ZASILANIA GAZEM DRZEWNYM

Na podstawie dostępnych na rynku silników zasilanych gazem wybrano turbodoładowany, sześciocylindrowy, rzędowy silnik MAN z zapłonem iskrowym o pojemności skokowej Vss=12 dm3, zasilany

fabrycznie gazem ziemnym.

Gaz ziemny, do którego fabrycznie przystosowany jest silnik jest mieszaniną 74% CH4 i ok. 25% CO,

z niewielkim tylko dopełnieniem do 100% innych gazów. Gaz drzewny stosowany do zasilania silnika

spalinowego składa się przeciętnie z 20% tlenku węgla CO i 10% wodoru H2 i ok. 4% metanu CH4.

Pozostałe 70% stanowią w zasadzie gazy niepalne (azot N2 i dwutlenek węgla CO2), które są balastem

termodynamicznym.

W związku z tym wartość opałowa gazu drzewnego jest około 6-krotnie mniejsza niż gazu ziemnego.

Z tego powodu, układ zasilania silnika spalinowego wymaga gruntownego przekonstruowania. Ponadto

ze względu na odmienny skład chemiczny i własności palne obu gazów należy wykonać i przeanalizować charakterystyki regulacyjne składu mieszanki (współczynnika nadmiaru powietrza λ) oraz wyprzedzenia zapłonu αwz. Aby móc zrealizować charakterystyki regulacyjne silnika i ustalić nowe optymalne

wartości λ oraz αwz konieczne jest zbudowanie nowego, programowalnego sterownika silnika. Pozwoli

to zoptymalizować rzeczywisty obieg roboczy stosowanego silnika spalinowego ze względu na gaz

drzewny. Nowe wartości parametrów regulacyjnych (λ, αwz) dla gazu drzewnego, różne dla różnych

obciążeń silnika, wymagają zapamiętania w postaci mapy pracy silnika w utworzonym sterowniku silnika, który nie pozwoli już ingerować w parametry regulacyjne silnika. Wykorzystując w elektrociepłowni silnik, który fabrycznie jest przystosowany do zasilania gazem ziemnym niezbędne jest również

dostosowanie kolektora dolotowego silnika do mieszaniny gaz drzewny-powietrze oraz wykonanie specjalnych rozpylaczy paliwa dla gazu drzewnego.

6. KORZYŚCI Z ZASTOSOWANIA ELEKTROCIEPŁOWNI

Elektrociepłownia zasilana gazem drzewnym powstałym z gazyfikacji odpadów drewnianych uniezależnia zakład przemysłowy od zewnętrznych dostaw energii elektrycznej i ciepła. Urządzenie takie wytwarzało będzie energię elektryczną (w tym przypadku ok. 200 kW) i strumień ciepła (ok. 450 kW).

Energia elektryczna może być wykorzystywana na lokalne potrzeby zakładu przemysłowego, podobnie

jak i energia cieplna. Ciepło może być dodatkowo używane do suszenia wsadu drewna do gazyfikatora.

Ponadto wykorzystywane będzie biopaliwo drugiej generacji, które w tym przypadku jest dodatkowo

produktem odpadowym procesu technologicznego zakładu przemysłowego przeróbki drewna. Kolejną

zaletą zastosowania w praktyce efektów zaprojektowanej modułowej elektrociepłowni jest zwiększenie

udziału energii pochodzącej ze źródeł odnawialnych i czystych technologii energetycznych. Ponadto

ważna jest dywersyfikacja źródeł energii i zapewnienie dostaw energii w miejscu jej wykorzystania, co

wiąże się z polityką energetyczną Unii Europejskiej.

Koncepcja i projekt modułowej elektrociepłowni ElDrewGaz są wynikiem działań Instytutu Pojazdów

Samochodowych i Silników Spalinowych oraz Instytutu Maszyn i Urządzeń Energetycznych Politechniki Krakowskiej.

LITERATURA

[1]

[2]

[3]

[4]

[5]

[6]

[7]

[8]

[9]

[10]

[11]

[12]

[13]

[14]

[15]

Dyrektywa Parlamentu Europejskiego i Rady 2009/28/WE (a) z dnia 23 kwietnia 2009 r. w

sprawie promowania stosowania energii ze źródeł odnawialnych zmieniająca i w następstwie

uchylająca dyrektywy 2001/77/WE oraz 2003/30/WE. Dz. U. L 140/16.

Roszkowski A.: Biomasa kontra rolnictwo. Inżynieria Rolnicza, 10/2008.

Projekt Ustawy o odnawialnych źródłach energii z dnia 09.10.2012.

Haq Z. 2002. Biomass for electricity generation. U. S. Energy Information Administration.

IEA – International Energy Agency 2007. Energy Technology Essentials. Biomass for Power

Generation and CHP. http://www.iea.org/techno/essentials3.pdf

Kaltschmitt M., Hartmann H., Hofbauer H.: Energie aus Biomasse: Grundlagen, Techniken und

Verfahren. Berlin, Heidelberg. Springer. 2009.

Probstein R.F., Hicks R.E.: Synthetic fuels. McGraw-Hill Book Company. 1982.

Editor: Brown R.C.: Thermochemical Processing of Biomass. Conversion into Fuels, Chemical

and Power. A John Wiley and Sons, Ltd, Publication. 2011.

Hetmańczyk I., Hepner W.: Gaz generatorowy – biopaliwo z tradycjami. Inżynieria Rolnicza,

4/2012, 91-100.

Rybak W.: Spalanie i współspalanie biopaliw stałych. Oficyna Wydawnicza Politechniki Wrocławskiej. Wrocław 2006.

Roszkowski A.: Biomasa i bioenergia – bariery technologiczne i energetyczne. Problemy Inżynierii Rolniczej, 3/2012, 79-100.

Bridgwater A.: Review of fast pyrolysis of of biomass and product upgrading. Biomass and Bioenergy. 2012. Vol. 38 s. 68-94

Zao F.-Q., Lai M.-C.: A review of mixture preparation and combustion control strategies for

spark-ignited, direct-injection engines. SAE Paper 970627, 1997.

Lippert M., El Tahry S.H., Huebler M.S., Parrish S.E., Inove H., Noyori T., Nakama K., Abe T.:

Development and optimization of a small displacement SIDI Engine – Stratified Operation. 12.

Aachener Kolloquium „Farzeug- und Motorentechnik.“ Tom I. str. 181-217. Akwizgran, 2003.

Geringer B., Graf J., Klawatsch G., Lenz H.P., Liedl G., Schuöcker D., Piock W.F., Jetzinger M.,

Kapus P.: Laser induced ignition on Gasoline Direct Injection Engines of the second generation.

24. Internationales Wiener Motorensymposium. Fortschritt-Berichte VDI, Reiche 12, Nr 539.

Tom 2, str. 87-109. Wiedeń, 2003.

[16] Maass J., Zoller J., Leyh B., TschökeH.: Einflussfaktoren auf die Gemischbildung in einem DIOtto-Motor: Computersimulation und LIEF-Untersuchungen. Sympozjum Direkteinspritzung im

Ottomotor II. Karlsruhe 1999. Wyd. Expert-Verlag ISBN 3-8169-1822-0, str. 79-108.

[17] Kume T., Iwamoto Y., Lida K., Murakami M., Akishino K., Ando H.: Combustion control strategies for direct injection SI Engine. SAE Paper 960600, 1996.

[18] Bozelie P., Baumgarten H., Weinowski R.: Fahrzeuguntersuchungen an einem 1,8 l Ottomotor

mit Direkteinspritzung. Sympozjum Direkteinspritzung im Ottomotor III. Karlsruhe 2001. Wyd.

Expert-Verlag ISBN 3-8169-2014-4, str. 375-395.

COMBINED HEAT AND POWER PLANT WITH INTERNAL COMBUSTION ENGINE

FUELLED BY WOOD GAS

Key words: biomass, gasification, combined heat and power (CHP)

Summary. The paper contains a conception of combined heat and power system with internal combustion engine fuelled by

synthesis gas from wood waste. There is a basic information about gasification process with the most popular gasification

devices and technologies. Next the application methods are presented to adaptation of spark-ignition and self-ignition engines to fuelling with synthesis gas produced in the wood waste gasification process. In summary are shown advantages of

presented application.

Jan Taler, prof. dr hab. inż., Instytut Maszyn i Urządzeń Energetycznych Politechniki Krakowskiej.

Andrzej Mruk, prof. dr hab. inż., Instytut Pojazdów Samochodowych i Silników Spalinowych Politechniki Krakowskiej.

Jerzy Cisek, dr inż., Instytut Pojazdów Samochodowych i Silników Spalinowych Politechniki Krakowskiej.

Karol Majewski, mgr inż., Instytut Maszyn i Urządzeń Energetycznych Politechniki Krakowskiej.