Modernizacja układu chłodzenia – jak ją dobrze zaplanować?

Autor: Tomasz Słupik, „ENERGOPOMIAR” Sp. z o.o., Zakład Techniki Cieplnej

(„Chemia Przemysłowa” nr 1/2014)

Układy wody chłodzącej w instalacjach przemysłowych, a w szczególności

w instalacjach chemicznych, stanowią istotny element zapewniający funkcjonowanie

głównych linii technologicznych. Ich poprawne działanie przekłada się nie tylko na

efektywność produkcji tych instalacji, ale również w skrajnych warunkach

pogodowych może prowadzić do ograniczeń produkcyjnych.

Pracujące w krajowych instalacjach chemicznych układy są pod względem filozofii budowy,

zaawansowania technicznego oraz zastosowanych elementów składowych dość podobne.

Obecnie wiele z tych instalacji jest na etapie modernizacji lub działania takie są planowane w

najbliższej przyszłości. Jak wskazuje dobra praktyka inżynierska w tym obszarze,

planowanie działań modernizacyjnych powinno być poprzedzone starannie wykonaną

analizą obiektową ujmującą aktualną kondycję układu wody chłodzącej wspartą

inwentaryzacją obecnego i przyszłego zapotrzebowania instalacji produkcyjnych na wodę

chłodzącą oraz oczekiwanych parametrów układu chłodzącego. Takie kompleksowe

działanie może być nazwane również audytem energetycznym układu wody chłodzącej. W

niniejszym artykule opisano główne obszary działań, jakie powinna w sobie zawierać

wspomniana powyżej analiza.

Przesłanki do modernizacji

Układy wody chłodzącej w instalacjach chemicznych, jeżeli są układami centralnie

zaopatrującymi instalacje w wodę chłodzącą, są rozwiązaniami dosyć typowymi zarówno

jeśli chodzi o ich filozofię działania, jak i budowę. Schemat przykładowego układu obrazuje

rysunek nr 1.

Najczęstszymi przyczynami decydującymi o modernizacji układów wody chłodzącej są:

zbyt niska wydajność pracy, nasilająca się przy wysokich temperaturach otoczenia;

zbyt duża energochłonność układu wody chłodzącej;

rozbudowa linii/kombinatu o nowe moce produkcyjne;

brak wystarczających rezerw w skali kombinatu gwarantujących bezpieczną pracę

instalacji;

uwarunkowania formalno-prawne (np. związane z koniecznością utylizacji elementów

układów zawierających azbest);

dostępność technologii – uzasadniona ekonomicznie – pozwalająca na obniżenie

kosztów eksploatacji układów wody chłodzącej.

Większość z powyżej wymienionych niedomagań układów wody chłodzącej jest

następstwem nieoptymalnej pracy elementów składowych tych układów, do których należą:

wymienniki ciepła pracujące w układzie woda surowa - woda uzdatniona w układzie

zamkniętym;

chłodnie wentylatorowe;

układy pompowe pracujące w obrębie układu wody surowej, jak również pracujące w

obrębie wody uzdatnionej w układzie zamkniętym;

rurociągi i kanały – głównie w obszarach komór ssawnych pomp.

W ostatnich latach zwiększyła się także dostępność, w kontekście efektywności

inwestycyjnej, technologii regulacji dla silników zarówno nisko-, jak i średnionapięciowych.

Daje to niejednokrotnie duże możliwości obniżenia kosztów eksploatacji przedmiotowych

układów, gdyż pozwala na łatwiejszą optymalizację pracy takich urządzeń jak pompy czy np.

wentylatory w celkach chłodni wentylatorowych.

Kompozycja dwóch parametrów

Niezależnie od głównej przyczyny, która wpływa na podjęcie decyzji o przeprowadzeniu

działań modernizacyjnych układu wody chłodzącej, w każdej praktycznie sytuacji mamy do

czynienia z dwoma przeciwstawnymi parametrami: wielkością budżetu zadania oraz

efektywnością techniczną funkcjonowania układu po modernizacji.

Kompozycja w głównej mierze tych dwóch parametrów daje nam wskaźnik efektywności

inwestycyjnej zadania, z którego coraz częściej są rozliczane osoby odpowiedzialne za

realizację i nadzór nad modernizacją.

Mając na uwadze powyższe, przed przystąpieniem do planowania zadań modernizacyjnych

określić należy najważniejszy parametr, który jako parametr gwarantowany powinien zostać

należycie opisany w SIWZ na dostawę modernizacji, a następnie potwierdzony przez

dostawcę modernizacji w kontrakcie.

Do głównych parametrów należeć mogą:

niezawodność układu i jego elementów składowych – wyrażona np. poprzez

wskaźnik dyspozycyjności;

efektywność energetyczna układu – wyrażona np. poprzez parametry sprawnościowe

poszczególnych elementów układu;

efektywność inwestycyjna – ujmująca optymalną proporcję takich parametrów jak:

efektywność energetyczna, koszty realizacji zadania, dyspozycyjność, koszty

eksploatacji bieżącej (w analizowanym okresie czasu).

Przedstawione powyżej parametry nie wyczerpują pełnej ich gamy, gdyż może istnieć wiele

innych wielkości zależnych od specyfiki kombinatu, w których pracują konkretne układy wody

chłodzącej.

Rzeczywista kondycja układu

W odniesieniu do jasno sprecyzowanego celu modernizacji powinna jednak zostać

wykonana analiza obiektowa identyfikująca rzeczywistą kondycję układu. Elementy takiej

analizy mogą stanowić także materiały wsadowe do części technicznej SIWZ na dostawy w

ramach modernizacji. W większości podejmowanych działań modernizacyjnych odrębnie są

realizowane działania na określonych węzłach technologicznych tj. na chłodniach

wentylatorowych, pompowaniach i wymiennikach ciepła. Wspomniana powyżej analiza

powinna zatem być zrealizowana na początku działań modernizacyjnych. Należycie

wykonana pozwoli bowiem na określenie spodziewanych efektów modernizacji w wymiarze

wskaźników technicznych, a także szacunkowo w wymiarze wskaźników ekonomicznych. To

z kolei pozwoli służbom nadzorującym działania modernizacyjne określić bezpiecznie poziom

wskaźników techniczno-ekonomicznych, takich jak parametry gwarantowane i wielkość

budżetu, aby zmieścić się z zadaniem w dopuszczalnych w korporacji ramach

przewidzianych dla działań modernizacyjnych.

Pełna analiza stanu aktualnego powinna obejmować co najmniej:

1. Inwentaryzację układu – działanie takie powinno obejmować obszar planowanej

modernizacji wraz z elementami, na które modernizacja ta wpłynie w znaczący

sposób. W ramach tego działania powinno się dokonać pobieżnej oceny stanu

technicznego urządzeń i rurociągów łączących, a także armatury, zebrać

informacje nt. wyposażenia układów w aparaturę kontrolno-pomiarową, zasobów

danych archiwalnych, dostępności punktów pomiarowych dla potrzeb

zainstalowania aparatury zewnętrznej, dostępności dokumentacji technicznej i

opracowań oraz analiz w zakresie problematyki technicznej układu. Należy także

uzyskać informacje w temacie prowadzonej polityki remontowej w zakresie

głównych urządzeń, a także dokonać wywiadu z obsługą ruchową nt.

doświadczeń eksploatacyjnych.

2. Inwentaryzację w zakresie zapotrzebowania na wodę chłodzącą instalacji

produkcyjnych – zakres inwentaryzacji powinien obejmować zarówno stan

obecny, jak i prognozę w odpowiednim horyzoncie czasowym, najlepiej zbieżnym

z okresem, w jakim jest analizowana zasadność ekonomiczna podjęcia działań

modernizacyjnych. Dane jakie w tym zakresie należy zebrać stanowią główne

parametry, takie jak: najniższa i najwyższa temperatura, jaką można doprowadzić

do instalacji bez konsekwencji skutkujących zaburzeniami produkcyjnymi,

wymagany strumień wody chłodzącej, ewentualne zależności mówiące o wpływie

temperatury wody chłodzącej na wydajność i efektywność energetyczną istotnych

w instalacji urządzeń. Istotną z punktu widzenia optymalizacji jest również

informacja nt. temperatury optymalnej dla pracy głównych urządzeń w instalacji.

Optimum to jest tożsame z temperaturą, poniżej której dalsze obniżanie nie ma

już pozytywnego wpływu na pracę urządzeń. Wiedza taka jest bardzo istotna dla

potrzeb optymalizacji pracy układu wody chłodzącej, szczególnie w zimowych

warunkach.

3. Analizę dostępnej dokumentacji w zakresie układu – w ramach tych działań

istotne jest określenie dostępności dokumentacji dla głównych urządzeń układu

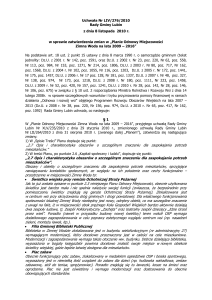

wody chłodzącej, takich jak:

pompy – dostępność charakterystyk przepływowych producenta, dane

znamionowe pomp, silników itp.;

wymienniki ciepła – głównie dane w zakresie znamionowych wartości

przepływu, temperatur i ciśnień na dolocie do wymiennika, oporu

hydraulicznego, znamionowego współczynnika wnikania ciepła „k”;

chłodnie wentylatorowe – parametry znamionowe celek i osprzętu oraz

krzywe chłodzenia;

rurociągi i armatura – dostępna dokumentacja powykonawcza wraz ze

zmianami wniesionymi w trakcie eksploatacji.

4. Zaplanowanie i wykonanie pomiarów obiektowych – pomiary obiektowe, jakie

należy wykonać, powinny:

zostać zaplanowane w sposób umożliwiający dostarczenie informacji o

aktualnych osiągach pomp (wyznaczenie charakterystyk pracy bądź w

wersji minimalnej punktu pracy) i ich nadwyżce antykawitacyjnej,

ciśnieniach i strumieniach w charakterystycznych punktach układu,

oporach hydraulicznych i osiąganej mocy cieplnej przez wymienniki

pracujące w układzie.

być zrealizowane w sposób zgodny z dostępnymi standardami (uznane

normy i wytyczne), zwłaszcza w zakresie pomp, które będą podlegać

modernizacji. Zalecane jest, aby raport z takich pomiarów stał się

załącznikiem do załącznika technicznego do SIWZ na dostawę nowych

pomp lub usługę modernizacji istniejących. W całym układzie wody

chłodzącej pompowanie jest bardzo często najbardziej energochłonnym

procesem i dlatego podejście do tego węzła technologicznego powinno

cechować się dochowaniem szczególnej staranności. Raport z takich

pomiarów powinien również określać sposób wykonania pomiarów

gwarancyjnych na układzie już zmodernizowanym, do których podejście

powinno być analogiczne do pomiarów realizowanych na etapie

omawianej analizy. Podejście takie powinno przekładać się na

sformułowanie kryteriów oceny najkorzystniejszej oferty na dostawę

nowych pomp bądź modernizację istniejących. Kryterium takie powinno

być kompozycją co najmniej dwóch parametrów, takich jak cena i

parametry sprawnościowe i/lub inne wynikające z celów modernizacji.

Jednym z rozwiązań zabezpieczających przed dostawą urządzeń o

niepożądanych parametrach technicznych jest podanie w SIWZ poziomu

sprawności urządzeń, klasyfikowanej jako gwarancja bezwzględna, tzn.

wielkość, której dostawca musi dotrzymać bezwzględnie. Przedział

pomiędzy wartością gwarantowaną na etapie oferty przez dostawcę a

gwarancją bezwzględną uzyskaną w czasie pomiarów gwarancyjnych

stanowiłby zakres, dający podstawę do naliczenia odpowiednio

określonych kar umownych. Rozbicie gwarancji w taki sposób pomaga w

zabezpieczeniu ociągnięcia celów biznesowych związanych z

modernizacją.

Szacowanie wielkości gwarancji bezwzględniej nie jest sprawą łatwą,

ponieważ musi obejmować wiele aspektów, takich jak: określenie

akceptowalnego poziomu sprawności dla osiągnięcia założonego NPV w

projekcie,

niepewności

wyznaczenia

wielkości

gwarantowanej,

dostępność urządzeń na rynku itd. Tego typu podejście ma jedną bardzo

istotną zaletę – uciekając od badań na stanowiskach odbiorczych

minimalizujemy ryzyka wynikające z możliwości nieosiągnięcia

założonych celów biznesowych realizowanego przedsięwzięcia.

Urządzenie jest bowiem badane na stanowisku, na którym pracuje w

sposób w pełni transparenty. Wadą takiego podejścia jest natomiast to, że

wykonanie pomiarów w ramach analizy i cała droga związana z

przygotowaniem procedury pomiarów gwarancyjnych musi zostać

zrealizowana wyjątkowo starannie przez specjalistów posiadających

należyte doświadczenie.

5. Wykonanie analiz na podstawie modelu dla pełnego zakresu

temperaturowego (temperatur zewnętrznych) – przeprowadzone pomiary

obiektowe zazwyczaj są zrealizowane w stosunkowo krótkim odcinku czasowym,

w ramach którego nie ma pełnej dostępności temperatur otoczenia

występujących w ciągu roku. Równocześnie istniejące zazwyczaj opomiarowanie

obiektowe nie pozwala na realizację potrzebnych analiz dla różnych warunków

pogodowych bazując na danych archiwalnych. Niedogodność ta jest możliwa do

rozwiązania poprzez opracowanie modelu cieplno-przepływowego bazującego na

dostępnej dokumentacji i informacjach z wykonanej inwentaryzacji. Zbudowany

model podlegać musi walidacji w oparciu o wykonane pomiary obiektowe.

Właściwie zwalidowany model posłuży analizie możliwych do wystąpienia

stanów, np. analizy dla dowolnych warunków pogodowych, różnego stopnia

zabrudzenia powierzchni wymiany ciepła, a także modelowania rozpływów w

instalacji po dołożeniu dodatkowych odbiorów (nowe instalacje) lub dodatkowych

powierzchni wymiany ciepła. Model taki pozwoli również na określenie

krytycznych miejsc w instalacji (jeżeli takie występują) – dla stanów

prognozowanych – po przyłączeniu dodatkowych odbiorców bądź dołożeniu

dodatkowych powierzchni wymiany ciepła. Wyniki w ten sposób uzyskane

znacząco ułatwią sformułowanie wytycznych w zakresie modernizacji układów

pompowych.

6. Analizę optymalizacyjną dla każdego z węzłów technologicznych, takich jak

pompownie, chłodnie wentylatorowe, czy wymienniki ciepła, w kontekście

zapewnienia parametrów dla scenariusza prognozowanej pracy instalacji –

taka kompleksowa analiza opisana w niniejszym artykule, jak wspomniano

wcześniej, powinna zostać zrealizowana na samym początku, tzn. przed

podjęciem istotnych (pociągających za sobą określone rozwiązania techniczne i

formalne) kroków związanych z modernizacją. W zasadzie wspominana już

analiza realizowana wg klucza zgodnego z powyższymi punktami powinna

doprowadzić do momentu, w którym założony cel modernizacji będzie można

przełożyć na wymagania dla konkretnych węzłów technologicznych.

7. Określenie wariantów modernizacji z wyborem wariantu optymalnego –

osiągnięcie celów modernizacji możliwe jest zazwyczaj w kilku wariantach

implikujących określone rozwiązania techniczne w węzłach technologicznych.

Każdy z wariantów powinien ujmować także analizę ekonomiczną zbudowaną na

bazie informacji cenowych zebranych od potencjalnych dostawców modernizacji.

Wariant rekomendowany powinien być tym wariantem, który najlepiej wpisuje się

w cele modernizacji i posiada zarazem najlepsze wskaźniki ekonomiczne.

8. Opracowanie części technicznych specyfikacji na dostawy w obszarach

węzłów technologicznych układu wody chłodzącej w zakresie parametrów

gwarantowanych i sposobu ich wyznaczania – przeprowadzona kompleksowa

analiza powinna zawierać konkretne wytyczne do dalszych działań

modernizacyjnych, tzn. określać, jakie kroki należy podjąć, aby osiągnąć

założony cel. Jednocześnie w niektórych węzłach technologicznych analiza

powinna zakończyć się określeniem parametrów gwarantowanych, na jakie układ

powinien być zakontraktowany, a także sposobem wyznaczania tych parametrów

zwanych inaczej procedurą pomiarów gwarancyjnych. Przykład tego typu

szczegółowego postępowania opisano w pkt. 4 niniejszego artykułu.

***

Celem realizacji opisanych w niniejszym artykule analiz jest właściwe ukierunkowanie

aktywności w procesie modernizacji dla osiągnięcia założonych celów modernizacji, w tym

także efektywności inwestycyjnej. Należy pamiętać, że klarowne określenie celu

modernizacji jest elementem niezbędnym do podjęcia dalszych działań, a dla jasno

określonego celu warto jest przeprowadzić kompleksową analizę stanu aktualnego zwaną

inaczej audytem energetycznym układu. Jego opracowanie ze starannością ujmującą

minimalizację ryzyka inwestorskiego zapewnia spełnienie innych wymagań od strony

merytorycznej dla tego typu opracowania (np. wytycznych ws. audytu efektywności

energetycznej w systemie białych certyfikatów czy w programie NFOŚiGW pn. Efektywne

Wykorzystanie Energii).

Działanie takie pozwoli na doprecyzowanie oczekiwań w zakresie planowanej modernizacji,

a także zmniejszy ryzyko związane z nieosiągnięciem założonych efektów.