Politechnika Rzeszowska

im. Ignacego Łukasiewicza

Zakład Ciepłownictwa i Klimatyzacji

Podstawowe pojęcia

z AUTOMATYKI

AUTOMATYKA

Dziedzina nauki zajmująca się analizą i modelowaniem

matematycznym obiektów i układów różnej natury (np.

cieplnych, chemicznych, elektrycznych, mechanicznych,

hydraulicznych, pneumatycznych).

Stworzony model pozwala na zastosowanie teorii sterowania

do stworzenia układu (zwanego regulatorem, sterownikiem,

kontrolerem) sterującego danym obiektem, procesem lub

układem tak, by ten zachowywał się w pożądany sposób.

Automatykę można również zdefiniować jako dziedzinę

wiedzy, która zajmuje się możliwościami wyeliminowania lub

ograniczenia udziału człowieka w czynnościach związanych

ze sterowaniem różnorodnymi procesami, głównie

technologicznymi i przemysłowymi.

AUTOMATYZACJA

Automatyzacja, zjawisko wprowadzania do produkcji przemysłowej, komunikacji,

transportu oraz życia codziennego środków technicznych i urządzeń

automatycznych działających na zasadzie samoregulacji i pracujących bez udziału

człowieka lub przy jego ograniczonym udziale.

Automatyzacja ma na celu całkowite wyeliminowanie bezpośredniego udziału

człowieka w pracy zarówno fizycznej, jak i umysłowej, przy pozostawieniu mu

czynności nadzorczo-kontrolnych. Można podzielić ją na kompleksową i

częściową. Automatyzacja kompleksowa polega na przekazaniu całości funkcji

kierowania procesem specjalistycznym urządzeniom, najczęściej komputerom,

częściowa natomiast pozostawia pewien zakres tych funkcji ludziom. Stopień

przejścia automatyzacji częściowej w kompleksową można zmierzyć stosunkiem

zautomatyzowanych operacji do ogólnej liczby operacji w danym procesie.

Automatyzacja występuje obecnie we wszystkich niemal gałęziach przemysłu na

całym świecie. Podstawowe korzyści z niej wynikające to obniżenie kosztów

produkcji i polepszenie jakości produktów.

Technika regulacji i sterowania

Układ regulacji – układ zamknięty, posiadający ujemne sprzężenie

zwrotne, którego zadaniem jest sterowanie procesem.

Układ regulacji składa się z elementu porównującego (sumator),

regulatora, elementu wykonawczego (zawór, siłownik), obiektu sterowania

oraz układu pomiarowego (czujnik, przetwornik).

Regulacja - jest to czynność, w trakcie której jakąś wielkość fizyczna (np.

temperaturę czy ciśnienie powietrza) mierzy sie na bieżąco, porównuje z

inna wielkością wzorcową i pomimo zakłócających wpływów

zewnętrznych utrzymuje na stałym poziomie lub w określonych granicach

(z dopuszczalną odchyłką).

Układ Automatycznej Regulacji – zespół urządzeń automatyzujących

dany proces czy instalacje.

Elementy i sygnały w UAR

Kady typowy UAR składa sie z następujących elementów składowych:

1 = REGULATOR

2 = CZŁON POMIAROWY

3 = CZŁON WYKONAWCZY

4 = OBIEKT REGULACJI

z = wielkości zakłócające

y = wielkość regulowana

w = wartość zadana

u = wielkość nastawna

wielkości zakłócające

2

Y

OBIEKT REGULACJI

1

W

3

Element porównujący oblicza różnicę między wartością

sygnału zadanego w(t) a wartością sygnału wyjściowego y(t)

otrzymaną z układu pomiarowego poprzez ujemne sprzężenie

zwrotne. Na wyjściu elementu porównującego otrzymujemy

sygnał uchybu e(t). W dobrze zaprojektowanym układzie

regulacji wartość uchybu w stanie nieustalonym powinna być

jak najmniejsza (przeregulowanie), natomiast w stanie

ustalonym powinna być równa 0 (uchyb ustalony). Sygnał z

elementu porównującego jest następnie przekazywany do

elementu wykonawczego, który w odpowiedni sposób

oddziałuje na obiekt. Dodatkowo na regulowany obiekt działać

mogą zakłócenia z(t).

Schemat blokowy UAR

Większość urządzeń, układów i procesów automatycznego sterowania i

regulacji można przedstawić za pomocą schematów blokowych.

Przedstawiają one w postaci graficznej budowę UAR i jednoznacznie

opisują jego działanie (drogę sygnałów) przy znanej zależności między

sygnałem wejściowym i wyjściowym.

sygnał wejściowy

Element

automatyki

Zmiana sygnału

sygnał wyjściowy

Najczęściej stosowane symbole

w schematach blokowych

Połączenia szeregowe

Połączenia równoległe

Sprzężenie zwrotne

Schemat blokowy

Regulacja

Regulacja stałowartościowa

Regulacja nadążna

Regulacja programowa

Jakość regulacji

Właściwości elementów

automatyki

Standardowe wymuszenia

Człon Proporcjonalny

Transmitancja: G(s) = kp

Człon proporcjonalny charakteryzuje sie tym, ze w kazdej chwili jego

sygnał wyjściowy w(t) jest proporcjonalny

do sygnału wejściowego v(t).

w(t) = kp · v(t)

gdzie k jest współczynnikiem wzmocnienia, który dla tego członu jest

równy stosunkowi chwilowych

wartości sygnału wyjściowego do wejściowego.

Po wykonaniu transformacji Laplace’a obu stron możemy wyznaczyć

transmitancje operatorowa G(s).

Poniższa charakterystyka obrazuje odpowiedz członu proporcjonalnego na

skok jednostkowy odpowiedz.

Oznacza to, ze amplituda jest niezmienna w czasie i równa

współczynnikowi wzmocnienia.

Na charakterystyce Nyquist’a można zauważyć pojedyncze punkty

umiejscowione na osi rzeczywistej.

Ich położenie odpowiada dokładnie wartościom współczynnika wzmocnienia k.

Człon całkujący (integrator)

Transmitancja: G(s) = ki/s

W członie całkującym idealnym sygnał wyjściowy jest proporcjonalny do całki

sygnału wejściowego:

co odpowiada równaniu różniczkowemu:

Charakterystyki wykonano dla ki = [1 2 4]

Charakterystyki ilustrujące odpowiedz członu całkującego na skok jednostkowy

stanowią linie proste o współczynniku kierunkowym równym współczynnikowi

wzmocnienia. Charakterystyki logarytmiczne amplitudowe członu całkującego

to proste równoległe opadające z prędkością 20dB/dec. Różnią sie one

położeniem o wartość 20 log( k1/k2).

Charakterystyka amplitudowo-fazowej Nyquist’a to pionowa linia prosta i jej

właściwości nie zależą do współczynnika ki.

Człon różniczkujący

Transmitancja: G(s) = kd · s

Ogólna postać równania idealnego elementu różniczkującego jest

następująca:

Nie jest możliwe narysowanie dla tego członu odpowiedzi czasowej na

skokowe wymuszenie, albowiem odpowiedź ta jest funkcją Diraca.

Dlatego, dla idealnego członu różniczkującego, rozpatrzone będą tylko

charakterystyki częstotliwościowe. Jeśli chodzi o logarytmiczną

charakterystykę amplitudową to stanowią ja proste równoległe

wzrastające z prędkością 20dB/dec. Charakterystyka fazowa jest prostą,

której położenie nie zależy od wartości współczynnika wzmocnienia k.

Dla wszystkich wartości częstości człon

różniczkujący wprowadza stałe przesuniecie fazowe równe 90.

Charakterystyka amplitudowo-fazowa Nyquist’a to pionowa linia prosta, jej

właściwości nie zależą do współczynnika kd. Podobnie jak charakterystyka dla

członu całkującego.

Człon różniczkujący rzeczywisty

Sterowanie układem (regulacja) polega na takim

oddziaływaniu na obiekt sterowania, za pomocą sygnałów

wejściowych, aby jego sygnały wyjściowe osiągnęły pożądaną

wartość.

Sterowanie może być realizowane przy pomocy człowieka sterowanie ręczne lub za pomocą specjalnie skonstruowanego

urządzenia (regulatora) - sterowanie automatyczne.

Sterowanie może odbywać się w układzie otwartym lub

zamkniętym.

Sterowanie w układzie otwartym (ręczne lub automatyczne)

polega na takim nastawie wielkości wejściowej, aby znając

charakterystykę obiektu i przewidując możliwość działania

nań zakłóceń, otrzymać na wyjściu pożądaną wartość.

Sterowanie w układzie zamkniętym (ręczne lub automatyczne)

różni się od sterowania w układzie otwartym tym, że człowiek

lub regulator otrzymują dodatkowo poprzez sprzężenie

zwrotne informacje o stanie wielkości wyjściowej. Informacja

ta jest używana do korygowania nastawu wielkości

wejściowej.

Uchyb ustalony to, w układzie regulacji, różnica między

wartością zadaną sygnału oraz wartością sygnału wyjściowego

w stanie ustalonym. Na całkowitą wartość uchybu ustalonego

wpływa suma uchybu wywołanego zmianą wymuszenia

(sygnału wejściowego do obiektu) oraz uchybu wywołanego

zmianą wartości zadanej.

eu = x(t) − yu = ewu + exu

Uchyb ustalony w praktyce oznacza, że ustalając temperaturę

w pomieszczeniu na wartość 15°C otrzymujemy, w stanie

ustalonym, temperaturę mniejszą od temperatury zadanej.

W celu jego eliminacji stosuje się w układzie człon całkujący

lub, przed układem, szeregowy człon korekcyjny

(prekompensator) o wzmocnieniu równym odwrotności

wzmocnienia układu.

Uchyb regulacji (błąd sterowania) - w układzie regulacji,

różnica między wartością zadaną sygnału oraz wartością

sygnału wyjściowego w stanie nieustalonym.

e(t) = x(t) − y(t)

Przeregulowanie – jeden z parametrów określających

jakość dynamiczną odpowiedzi skokowej otwartego lub

zamkniętego układu automatyki. Może występować w wyniku

niekorzystnych warunków lub złych nastaw regulatora. Zbyt

duże przeregulowanie może doprowadzić w niektórych

przypadkach nawet do zniszczenia układu. Przeregulowanie:

Względne – jest to stosunek wartości drugiego największego

uchybu przejściowego e2 do wartości pierwszego uchybu

przejściowego e1 i wyrażony w procentach.

Bezwzględne - jest to stosunek wartości największego uchybu

przejściowego e1, o zwrocie przeciwnym niż uchyb

początkowy e0, do wartości uchybu początkowego (równego

wartości zadanej) i wyrażony w procentach.

Zakłócenie – niepożądany sygnał zaburzający pracę

układu.

Współczynnik wzmocnienia k - parametr transmitancji

operatorowej, będący stosunkiem wartości zmiany sygnału

wyjściowego do wartości zmiany sygnału wejściowego.

Stała czasowa T – w układzie automatyki, miara

osiągania stanu ustalonego przez sygnał wyjściowy, będąca

czasem trwania stanu nieustalonego w przypadku zmiany

sygnału wejściowego.

Stała opóźniająca T0 – w układzie automatyki, czas od

momentu zmiany sygnału wejściowego do pojawienia się

zmiany sygnału wyjściowego.

Transmitancja operatorowa (funkcja przejścia) stosunek transformaty Laplace'a sygnału wyjściowego Y(s) do

transformaty Laplace'a sygnału wejściowego U(s) przy

zerowych warunkach początkowych:

Transmitancja określa ogólne własności układu o jednym

wejściu i jednym wyjściu, niezależne od rodzaju wymuszenia.

Dla układu wielowymiarowego o r wejściach i m wyjściach

można określić m x n transmitancji wiążących każde wyjście z

każdym wejściem. Transmitancji używa się również dla

uproszczenia obliczeń związanych z projektowaniem układu

złożonego z wielu elementów.

Transformatą Laplace'a funkcji

nazywamy następującą funkcję :

często zapisywaną, zwłaszcza w środowisku inżynierskim, w

następującej formie:

Niech X oznacza przestrzeń funkcji, dla których powyższa

całka (zwana całką Laplace'a) jest zbieżna.

Funkcję

nazywamy

transformacją Laplace'a

Należy zwrócić uwagę na rozróżnienie pomiędzy pojęciem

transformaty, a transformacji Laplace'a. Zgodnie z powyższą

definicją transformacja Laplace'a jest przekształceniem zbioru

funkcji, dla których całka Laplace'a jest zbieżna w zbiór

funkcji zespolonych zmiennej zespolonej. Natomiast

transformata Laplace'a jest jedynie obrazem pewnej funkcji

f(t) przez transformację Laplace'a.

Zespoły wykonawcze w układach

automatyki:

Sterowniki

Siłowniki

Nastawniki

Przekaźniki

Zawory

56

Sterowniki

DEFINICJA:

Sterownikiem nazywamy układ, którego zadaniem jest zmienienie

sygnału wejściowego obiektu X tak, aby sygnał błędu był jak

najmniejszy, czyli aby sygnał regulowany Y różnił się jak najmniej od

sygnału sterującego S.

57

Sterownik PLC

Sterowniki programowalne PLC (Programmable Logic Controlers) są to elektroniczne

urządzenia, których zadaniem jest monitorowanie wejść analogowych i cyfrowych,

podejmowanie decyzji wykorzystując dane z wejść i algorytm wprowadzony przez

użytkownika. Sterowniki te za pomocą układów wyjściowych przesyłają sygnały

sterujące i informacyjne do pozostałych elementów układu sterowania procesem.

Pierwsze sterowniki pojawiły się w latach siedemdziesiątych dwudziestego wieku i

powoli zastępowały układy oparte na stycznikach i przekaźnikach. Sterowniki

programowalne nazywane są też niekiedy sekwencyjnymi, ponieważ do niedawna ich

algorytm związany był tylko z pewnymi sekwencjami poleceń wykonywanych

okresowo. Sekwencje takie polegały na wykonywaniu następujących po sobie kroków

pracy według założonego algorytmu. Oprócz funkcji klasycznego sterowania

sekwencyjnego sterowniki programowalne mogą pełnić funkcję w złożonych układach

regulacji, automatyki zabezpieczeniowej, blokadach i sygnalizacji.

Mogą pracować jako samodzielne urządzenia realizujące ściśle określone zadania

lub element

składowy większego systemu automatyki, przy zastosowaniu sieci komunikacyjnych

i urządzeń komputerowych.

58

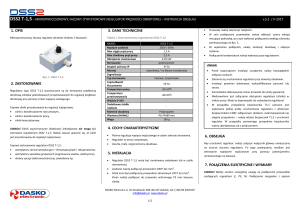

Sterowniki PLC - budowa

W budowie zewnętrznej sterownika

programowalnego PLC można

wyróżnić następujące elementy:

− dwustanowe moduły wejść i wyjść,

− analogowe moduły wejść i wyjść,

− jednostkę centralną CPU,

− zasilacz,

− kasetę rozszerzeń z miejscami na

moduły,

− obwody licznika impulsów,

− moduł pozycjonowania osi,

− moduły komunikacyjne obsługujące

standartowe protokoły przesyłania

danych.

Budowa PLC na przykładzie sterownika

modułowego

59

Sterowniki PLC - budowa

Sygnały wejściowe, przychodzące ze zewnętrznych urządzeń, są przetwarzane

na sygnały zrozumiałe dla CPU. W bloku decyzyjnym - na podstawie otrzymanych

wartości z obwodów wejściowych i zadanego algorytmu działania - obliczane są

wartości sygnałów, które powinny pojawić się na wyjściu sterownika. Cykliczne

wykonywanie obliczeń oraz jednorazowa aktualizacja stanów wyjściowych sterownia

zapobiega powstawaniu zjawiska hazardu.

W pamięci sterownika znajdują zapisane przez użytkownika instrukcje. Jednostka

centralna pobiera poszczególne instrukcje i wykonuje operacje na danych

znajdujących się w pamięci i akumulatorze. Gdy zakończy się ciąg operacji algorytmu

zostają aktualizowane wartości na modułach wyjściowych. Sytuacja ta powtarza się i

nazywana jest cyklem sterownika.

Można powiedzieć w uproszczeniu, że sterownik jest urządzeniem, który za pomocą

zadanych funkcji i instrukcji podaje stany wyjść w zależności od stanów układów

wejściowych.

W module wyjściowym, sygnały przetwarzane są na cyfrowe i analogowe zrozumiałe

dla urządzeń zewnętrznych. W wielu zastosowaniach sterowniki programowalne

zaopatrzone są w pulpit operatorski, który umożliwia płynną kontrolę oraz zmianę

nastaw użytych w instrukcjach sterownika. Dzięki wykorzystaniu urządzeń do

transmisji danych (np. sieć Ethernet) możliwe jest przesyłanie informacji o procesie i

zmiany parametrów kontrolnych na znaczne odległości.

60

Sterowniki PLC - podział

Wyróżnia się różne sposoby podziału sterowników. Generalnie można wyróżnić

trzy grupy sterowników:

1. Sterowniki małe – max 100 DI/DO (DI, ang. Discrete Input = wejścia dyskretne,

dwustanowe; DO, ang. Discrete Output = wyjścia dyskretne, dwustanowe);

przeznaczone do obsługi pojedynczej maszyny lub niewielkich węzłów

technologicznych

2. Sterowniki średnie – od 100 do 500 DI/DO; przeznaczone do obsługi

pojedynczego węzła technologicznego, prostej linii produkcyjnej, itp..

3. Sterowniki duże – od 500 do 3000 DI/DO; przeznaczone do obsługi całej linii

produkcyjnej, fragmentu zakładu zawierającego kilka węzłów technologicznych itp..

Często są one wykorzystywane jako sterowniki nadrzędne w sieci sterowników

średnich i małych.

Należy pamiętać, że ciągły rozwój tego typu technologii mogą zmienić liczbę DI/DO

wchodzących do poszczególnej grupy.

61

Sterowniki PLC - podział

Ze względu na budowę PLC wyróżnia się dwie grupy sterowników:

1. Sterowniki kompaktowe – charakteryzują się jedną zwartą budową, w której

zawarte są wszystkie elementy z brakiem możliwości ich przekonfigurowania,

2. Sterowniki modułowe – charakteryzują się tym, że występuje jedna płyta

rozszerzeń z miejscami na moduły, które można dobrać według potrzeb projektanta.

Kompaktowa i modułowa sterownika PLC

62

Sterowniki PLC - zalety

Do zalet sterowników programowalnych można zaliczyć: szybkie reakcje na zmiany

wielkości charakterystycznych procesu, stosunkowo prosty montaż i możliwość zmian

w sterowaniu bez potrzeby uzupełniana osprzętu i okablowania. Zastosowanie

sterowników PLC ogranicza do minimum kontakt obsługi z niebezpiecznymi dla

zdrowia i życia czynnikami oraz ogranicza konieczność pracy w warunkach

szkodliwych.

Sterowniki PLC są chętnie stosowane, ponieważ istniej możliwość programowania

ich w języku schematów drabinkowych, który jest podobny do stosowanych

schematów przekaźnikowo - stycznikowych. W ten sposób - stosunkowo niewielkim

kosztem – można modernizować i ulepszać starsze układy sterowania. W

programowaniu mogą być wykorzystywane wielokrotnie zbiory instrukcji, które

uwzględniają warunki przemysłowe, w jakich przebiega proces. Użytkownicy

korzystający z tego samego języka programowania mogą tworzyć biblioteki oraz

wymieniać się blokami funkcji i instrukcji. Ponad to łatwość w przesyłaniu danych i

komunikacja z komputerem pozwala na wykorzystanie coraz to bardziej złożonych

metod sterowania i kontroli, nawet w silnie zanieczyszczonym otoczeniu.

Zastosowanie standartowych protokołów transmisji pozwala na połączenie:

− urządzeń typu HMI (Human Machine Interface) jak panele sterownicze, komputery,

wyświetlacze itp.,

− przekształtnikowych układów sterowania,

− urządzeń pomiarowych.

63

Sterowniki PLC – cykl PLC

Sterowniki programowalne większości producentów pracują w systemie cyklicznym.

Po włączeniu sterownika do obwodu zasilającego, odczytywane są dane

i program z pamięci trwałej, np. EEPROM. Użycie tego typu pamięci jest niezbędne

do zachowywania danych, które nie mogą być utracone po wyłączeniu zasilania. Jeden

cykl programowy obejmuje następujące kroki:

− odczytanie stanu wejść i przetworzenie go na wartości zrozumiałe dla sterownika,

− umieszenie w pamięci obrazu stanu procesu,

− wykonanie programu przez mikroprocesor (procesory te są najczęściej od 8 do 32

bitowe w zależności od wymaganej prędkości i złożoności obliczeń),

− podanie odpowiednich stanów wyjść,

− wykonanie czynności systemowych związanych z obsługą procesu i kontrolą stanu,

Budowa

wewnętrzna

sterownika

PLC

64

Sterowniki PLC - układy wejść i wyjść

Wejścia cyfrowe - zwane także wejściami dyskretnymi - mogą znajdować się tylko

w dwóch stanach: w stanie włączonym ON i stanie wyłączonym OFF. Poziom

napięć w obu stanach jest ściśle określony przez producenta sterownika. Do wejść

cyfrowych można zaliczyć różnego rodzaju czujniki dwustanowe, przyciski, wyłączniki

krańcowe itp. Stan załączenia odpowiada stanowi wysokiemu lub logicznej jedynce,

natomiast stan wyłączenia charakteryzuje stan niski lub logiczne zero. W chwili

zmiany położenia przycisku zmienia się napięcie na wejściu sterownika i stan ten

zostaje zapamiętany w momencie odczytu w początkowej fazie cyklu pracy.

Wejścia analogowe

Innem typem wejść sterownika są wejścia analogowe. Do zacisków tego wejścia

doprowadzany jest sygnał ciągły, który może być wykorzystany do pomiary napięcia

lub prądu. Wartości graniczne wielkości mierzonej powinna być tak dobrane, aby nie

uszkodzić elektronicznych układów wejściowych. Z reguły producent zaopatruje

układy w zabezpieczenia prądowe i napięciowe. Elementami przyłączonymi do wejść

analogowych są często układy mierzące wartości wielkości nieelektrycznych takich

jak temperatura, poziom płynu itp. Uzyskany sygnał jest przetwarzany w

przetwornikach analogowo - cyfrowych, a następnie zapamiętywany w formie liczby w

systemie szesnastkowym.

65

Sterowniki PLC - układy wejść i wyjść

Wyłączenie i załączenie w module

wejściowym PLC

Wyjścia cyfrowe (dyskretne) podobnie jak

wejścia cyfrowe mogą znajdować się

w dwóch stanach: wysokim i niskim. Do

typowych elementów przyłączanych do tych

obwodów są cewki przekaźników lub

elementów wykonawczy, lampki

sygnalizacyjne itp. Zmiana stanów wyjść

dyskretnych (oraz również analogowych)

następuje w końcowej fazie cyklu sterownika

po wykonaniu obliczeń

Wyjścia analogowe

Na wyjściu analogowym sterownika pojawia

się sygnał, który może być zmieniany

w sposób ciągły. Wartość tego sygnału,

obliczona wcześniej w jednostce liczącej, jest

zamieniana z postaci cyfrowej przez

przetwornik cyfrowo - analogowy.

Elementami

łączonymi do tego typy wyjść są wskaźniki

wychyłowe, zewnętrzne układy sterowania

i układy monitorujące w sposób ciągły.

66

Sterowniki PLC - programowanie

Programowanie sterowników PLC polega na określeniu i modernizacji listy instrukcji,

które powinna wykonywać w kolejnych krokach jednostka centralna. Kod źródłowy

wprowadzony jest do pamięci sterownika poprzez podłączony komputer lub

programator. Instrukcje wprowadzane są w języku programowania danego

sterownika (większość sterowników posiada swój własny, unikatowy język

programowania), a następnie kompilowane na kod wewnętrzny sterownika. Kod ten

jest interpretowany w czasie kolejnego cyklu pracy, a kolejność wykonywania

instrukcji zachowywane jest w liczniku instrukcji. Zmiana sekwencji wybierania

instrukcji lub wywoływania podprogramów może spowodować czasowe odejście od

kolejności zawartej w liczniku. Program sterownika przechowywany jest w pamięci

EEPROM lub innej pamięci, której zawartości nie traci się po odłączeniu zasilania.

W pamięci, oprócz danych i programu użytkownika, znajduje się oprogramowanie

wprowadzone na etapie produkcji odpowiedzialne za obsługę urządzeń i komunikacje

z urządzeniem programującym.

Połączeni komputera PC ze sterownikiem PLC

67

Sterowniki PLC – języki programowania

Wśród wszystkich typów i rodzajów języków programowania sterowników

można wyróżnić pewne charakterystyczne grupy:

1. tekstowe:

− język listy instrukcji IL (Instruction List)

− język strukturalny ST (Structured Text)

2. graficzne:

− język schematów drabinkowych LD (Ladder Diagram)

− język schematów blokowych FBD (Function Block Diagram)

− graf sekwencji SFC (Sequential Function Chart)

Programowanie za pomocą listy instrukcji polega na wpisywaniu kolejnych kroków,

które powinien wykonać sterownik. Można wyróżnić dwa typy instrukcji:

− instrukcje warunkowe - oparte w głównej mierze na funkcjach logicznych,

− instrukcje, które wykona sterownik po spełnieniu określonych warunków.

Każda z instrukcji powinna składać się z kodu instrukcji i argumentu. Programowanie

sterownika za pomocą znaków alfa-numerycznych, jest cechą języków

strukturalnych.

Język strukturalny pozwala na tworzenie własnych bloków funkcyjnych. Wśród

instrukcji języka ST można wyróżnić: operacje na bitach, instrukcje arytmetyczne i

logiczne na słowach, obiektach zmiennoprzecinkowych i tablicach, instrukcje

zarządzające czasem, instrukcje sterujące, kontrola transmisji danych oraz instrukcje

specjalne.

68

Sterowniki PLC – języki programowania

W języku schematów drabinkowych do opisu sterownia wykorzystywane są

komponenty w postaci schematu liniowego. Programowanie polega na graficznym

rozmieszczeniu modeli reprezentujących poszczególne elementy układu i zdefiniowaniu

zależności między nimi.

W języku FBD możliwe jest tworzenie własnych bloków funkcyjnych dostosowanych

do stawianych wymagań. Utworzone bloki mogą być stosowane wielokrotnie w

programie (np. przy powtarzaniu pewnej sekwencji). Ponadto bloki utworzone przez

jednego użytkownika mogą być stosowane przez innych w jednej lub wielu aplikacjach.

Stosowanie bloków funkcjonalnych znacznie poprawia przejrzystość programu i

upraszcza tworzenie nowych programów.

Graf sekwencji pozwala na zdefiniowanie sytuacji występujących w czasie sterowania,

odwzorowanie działania sekwencyjnego układu systemu sterującego za pomocą

prostych symboli graficznych. W trakcie tworzenia programu wykorzystywane są tzw.

Makrodefinicje, które umożliwiają wielokrotne zagnieżdżenie programu.

69

Regulator P

Regulator P (ang. proportional controller) - w automatyce, regulator składający się z

jednego członu typu P (proporcjonalnego), którego transmitancję określa

wzmocnienie:

Gp(s)=Kp

Na podstawie sygnału podawanego na wejście regulatora, wytwarza on proporcjonalny

sygnał sterujący, przy czym celem jest utrzymanie wartości wyjściowej układu na

pewnym z góry zadanym poziomie, który jest zwany wartością zadaną (dążenie do

eliminacji uchybu regulacji).

Układy regulacji z regulatorem typu P charakteryzują się niezerowym uchybem

ustalonym w przypadku, gdy transmitancja zastępcza układu posiada jedynie

bieguny niezerowe - tym większym im większe jest wzmocnienie regulatora.

Wartość niezerowego uchybu jest opisana wzorem:

B

| eu |

Ko

1 K p

gdzie: Ko - wzmocnienie obiektu regulacji, B - wartość skoku sygnału zadanego lub

zakłócenia (wówczas B = A·Ko), Kp - wzmocnienie regulatora.

70

Regulator P

71

Regulator PI

Regulator PI (ang. proportional-integral controller) - w automatyce,

regulator składający się z członu proporcjonalnego P o wzmocnieniu Kp

oraz całkującego I o czasie zdwojenia Ti. Transmitancję regulatora PI

określa się wzorem:

1

GPI ( s) K p 1

T

s

i

Regulatory typu PI pozwalają na eliminację wolnozmiennych zakłóceń, co

przekłada się na zerowy uchyb ustalony, niemożliwy do osiągnięcia w

regulatorach typu P lub typu PD . Wzmocnienie członu całkującego musi

być jednak ograniczone, ponieważ wprowadza on ujemne przesunięcie

fazowe, które osłabia tłumienie uchybu regulacji.

72

Regulator PI

73

Regulator PD

Regulator PD (ang. proportional-derivative controller) - w automatyce, regulator

składający się z członu proporcjonalnego P o wzmocnieniu Kp oraz różniczkującego

D (fizycznie nierealizowalnego) o czasie wyprzedzenia Td. Transmitancję idealnego

regulatora PD określa się wzorem:

GPD ( s ) K p (1 Td s)

Działanie członu różniczkującego przeciwdziała szybkim zmianom sygnału błędu, co

wpływa stabilizująco na działanie układu regulacji. Pozwala to w pewnej mierze na

zwiększenie intensywności działania pozostałych parametrów regulatora.

Regulatory typu PD dają niezerowy uchyb ustalony - tym większy im większe jest

wzmocnienie regulatora. Wartość niezerowego uchybu jest opisana wzorem:

| eu |

B

1 K p Ko

gdzie: Ko - wzmocnienie obiektu regulacji, B - wartość skoku sygnału zadanego lub

zakłócenia (wówczas B = A·Ko), Kp - wzmocnienie regulatora. [1]

74

Regulator PD

75

Regulator PID

Regulator PID (ang. proportional-integral-derivative controller - regulator

proporcjonalno-całkująco-różniczkujący) - w automatyce, regulator

składający się z członu proporcjonalnego P o wzmocnieniu Kp,

całkującego I o czasie zdwojenia Ti oraz różniczkującego D o czasie

wyprzedzenia Td. Jego celem jest utrzymanie wartości wyjściowej na

określonym poziomie, zwanym wartością zadaną.

Regulatora PID używa się np. do sterowania temperaturą procesu, w tym

wypadku działa on jak bardzo dokładny termostat. Może również

sterować ciśnieniem, natężeniem przepływu, składem chemicznym, siłą,

prędkością i innymi sygnałami. Regulatory znajdują zastosowanie w

przemyśle samochodowym, w tym przypadku ich zadaniem jest

utrzymywanie stałej prędkości samochodu bez względu na warunki

jazdy.

Regulator realizuje algorytm:

1

d (t )

U (t ) K p (t ) (t )dt Td

T

dt

i

76

Regulator PID

Transmitancja operatorowa idealnego regulatora PID:

1

GPID (s) K p 1

Td s

Ti s

Idealne różniczkowanie jest nierealizowalne fizycznie.

Transmitancja operatorowa rzeczywistego regulatora PID:

Td s

1

GPID ( s ) K p 1

T

T

s

d

i

s 1

Kd

gdzie:

kp - współczynnik wzmocnienia

Ti - czas zdwojenia

Td - czas wyprzedzenia

s - zmienna zespolona w przekształceniu Laplace'a

Kd - stała różniczkowania

77

Regulator PID

78

Siłowniki

DEFINICJA:

Siłowniki hydrauliczne są to w istocie silniki wyporowe dla

ruchu prostoliniowego lub obrotowego ograniczonego. Różnią się

od silników tym, że zamiast ciągłego ruchu wykonują ruchy

zwrotne: posuwisto-zwrotne lub obrotowo-zwrotne. Siłowniki dla

ruchu prostoliniowego są nazywane cylindrami hydraulicznymi,

przy czym ich klasyfikację i terminologię podaje norma PN-73/M73004. Siłowniki dla ruchu obrotowego są nazywane silnikami

hydraulicznymi wahadłowymi. Zasada ich działania jest identyczna,

jak silników wyporowych. Ciśnienie cieczy działając na ruchomy

element siłownika, oddzielający szczelnie przestrzeń wysokiego

ciśnienia od przestrzeni niskiego ciśnienia, wywołuje odpowiednia

siłę, a ruch cieczy nadaje temu elementowi prędkość.

79

Siłowniki

Organem roboczym siłownika mogą

być: tłok (1), nurnik (2) lub

membrana (3) - umieszczone w

cylindrycznym korpusie (4). Do

przestrzeni roboczej (5) wtłaczana

jest ciecz, która przesuwa tłok lub

nurnik, lub odkształca membranę.

Powoduje to ruch posuwisty

tłoczyska (6).

80

Siłowniki - podział

Siłowniki jednostronnego działania.

Charakteryzują się one tym, że ruch

tłoka lub nurnika w jedną stronę

odbywa się pod działaniem ciśnienia

cieczy, a ruch powrotny pod

wpływem działania sił zewnętrznych

(np. sprężyny, ciężaru itp.).

budowane są jako siłowniki tłokowe

i siłowniki nurnikowe. W tych

ostatnich tłok z tłoczyskiem stanowi

jedną całość. Stosowane są w

przypadkach dużych sił i ciśnień,

gdyż masywna budowa nurnika

zapewnia dużą sztywność i

wytrzymałość.

81

Siłowniki - podział

Siłownik dwustronnego działania z

tłoczyskiem jednostronnym – ruch

tłoka w obu kierunkach odbywa

się pod wpływem działania

ciśnienia cieczy. Jego warunki

pracy w obu kierunkach nie są

jednak jednakowe, gdyż czynne

pole powierzchni tłoka od strony

tłoczyska jest mniejsze, niż z

drugiej strony o pole powierzchni

przekroju tłoczyska.

Siłowniki dwustronnego działania

z tłoczyskiem dwustronnym. To

rozwiązanie pozwala na

otrzymywanie napędu z obu stron

siłownika. Ponadto w siłowniku

tego rodzaju powierzchnie czynne

tłoka są z obu stron jednakowe.

82

Siłowniki - podział

Siłownik teleskopowy. Ten rodzaj

budowy jest stosowany w celu

uzyskania większego skoku, gdy brak

miejsca nie pozwala na zastosowanie

długiego cylindra. Optyka się tego

rodzaju konstrukcje z liczbą członów do

kilkunastu. Budowane są zarówno jako

siłowniki jednostronnego , jak i

dwustronnego działania. Odpowiednio

dobierając wymiary można w nich

uzyskać jednakowe prędkości i siły

poszczególnych członów.

Siłownik tandemowy zbudowany jest w

ten sposób, że dwa tłoki są osadzone

na wspólnym tłoczysku. Pozwala to

uzyskać większą siłę przy tej samej

średnicy tłoka.

83

Siłowniki - podział

Siłownik podwójny stanowi w

zasadzie połączenie dwóch

siłowników dwustronnego działania

z tłoczyskami jednostronnymi. Oba

tłoki z tłoczyskami mogą poruszać

się niezależnie od siebie.

84

Zastosowania siłowników prostoliniowych w

napędach maszyn

a) siłownik z dźwignią

dwuramienną, b) i c)

siłownik z dźwignią

jednoramienną, d)

siłownik bezpośrednio

obciążony ciężarem, e)

siłownik z dźwignią

kątową, f) siłownik z

dźwigniami nożycowymi

85

Siłowniki obrotowe (wahadłowe)

Siłowniki dla ruchu obrotowego, zwane również silnikami wahadłowymi, są

budowane najczęściej jako siłowniki łopatkowe, zębatkowe i śrubowe.

Siłowniki łopatkowe charakteryzują się bardzo małym momentem

bezwładności, stąd używane są często w napędach, od których wymaga się

bardzo dobrych własności dynamicznych. Ich wadą są trudności w

uzyskaniu dobrego uszczelnienia (w narożach). W wykonaniu

jednłpatkowym buduje się je dla kątów obrotu do 270°. W wykonaniu

wielopatkowym pozwalają na uzyskanie bardzo dużych momentów.

Siłowniki zębatkowe typem siłowników najczęściej stosowanym w napędach

maszyn trakcyjnych. Uszczelenie nie stanowi tu problemu, gdyż występuje

między częściami o kształcie cylindrycznym.

Siłowniki zębatkowe umożliwiają łatwe uzyskiwanie kątów obrotu powyżej

360°.

86

Siłowniki obrotowe (wahadłowe)

Schematy konstrukcyjne siłowników obrotowych (wahadłowych)

a) siłownik łopatkowy, b) siłownik zębatkowy, c) siłownik śrubowy

1 — korpus, 2 — łopatka, 3 — uszczelnienie, 4 — wał siłownika, 5 — koło zębate, 6 —

tłok z zębatką, 7 — śruba, 8 — tłok, 9 — pręt prowadzący

87

W teorii siłowników są używane

następujące podstawowe określenia

Objętość skokowa teoretyczna siłownika Vt jest to objętość cieczy, jaką trzeba

doprowadzić teoretycznie (to jest pomijając straty objętościowe), aby uzyskać pełny

skok H siłownika. Dla cylindra hydraulicznego):

V= AH

[m3]

gdzie:

A — powierzchnia czynna tłoka (m3); H — skok tłoka (m).

Objętość skokowa rzeczywista siłownika Vrz jest to objętość cieczy, jaką trzeba w

rzeczywistości doprowadzić do siłownika, aby otrzymać pełny skok tłoka H.

Wymienione wyżej zależności wiąże ze sobą następująca zależność:

Vrz =Vt +Vstr

[m3]

gdzie Vstr — objętość cieczy tracona w ciągu jednego skoku (straty objętościowe

spowodowane np. przeciekami).

Sprawność objętościowa siłownika ŋvsł jest to stosunek objętości skokowej

teoretycznej do objętości skokowej rzeczywistej:

Siła siłownika Fsł [N] jest to siła otrzymywana na tłoczysku (lub nurniku) siłownika

Prędkość siłownika vsł [m/s] jest to prędkość przesuwu tłoczyska siłownika.

88

Moc wejściowa siłownika Nsł jest to moc doprowadzana do siłownika w postaci energii

hydraulicznej.

Nsł =Qsł (p3 –p4) [W]

gdzie:

Qsł — natężenie przepływu cieczy doprowadzanej do siłownika (m3/s);

p3 — ciśnienie na wejściu (Pa); p4 — ciśnienie na wyjściu (Pa).

Moc wyjściowa siłownika Nesł jest to moc otrzymywana z siłownika w postaci energii

mechanicznej. Można ją określić za pomocą zależności:

Nesł = Fsłvsł

[W]

Sprawność ogólna siłownika ŋsł jest to stosunek mocy wyjściowej siłownika (moc otrzymywana)

do mocy wejściowej (moc doprowadzana):

N esł

N sł

89

Nastawniki

Nastawnik jest jednostką funkcjonalną systemu

mechatronicznego umożliwiającą przekształcenie

wielkości elektrycznej w proporcjonalną wielkość

nieelektryczną (przemieszczenie, temperatura, siła).

Klasyfikacja nastawników :

nastawniki elektryczne

nastawniki elektromechaniczne

nastawniki elektromagnetyczne

nastawniki hydrauliczne i pneumatyczne

nastawniki wykorzystujące materiały inteligentne

90

Nastawniki - rodzaje

Nastawniki elektryczne (diody, tranzystory, triaki i przekaźniki)

wykorzystywane są jako elementy kluczujące. Umożliwiają

włączanie i wyłączanie odbiorników energii elektrycznej (silników,

zaworów, elementów grzewczych).

91

Nastawniki - rodzaje

Nastawniki elektromechaniczne i elektromagnetyczne przekształcają

energię elektryczną na mechaniczną.

92

Nastawniki - rodzaje

Nastawniki hydrauliczne i pneumatyczne przetwarzają energię

sprężonego gazu lub cieczy na energię mechaniczną

93

Nastawniki - rodzaje

Nastawniki elektrostatyczne wykorzystują oddziaływanie

elektrostatyczne polegające na wzajemnym przyciąganiu się lub

odpychaniu cząsteczek o trwałym rozkładzie ładunku. Na okładki

elektrod kondensatora między którymi występuje pole

elektrostatyczne działają siły elektrostatyczne powodujące

przemieszczenie lub obrót ruchomych części nastawnika.

Nastawniki elektrostatyczne stosowane są głównie w systemach

MEMS.

94

Nastawniki - rodzaje

95

Nastawniki - rodzaje

96

Nastawniki - rodzaje

97

Przekaźniki

(mechanizmy elektromagnetyczne)

Mechanizmem elektromagnetycznym nazwiemy urządzenie, którego

podstawowe elementy stanowią elektromagnes oraz obciążenie

mechaniczne, mogące się przemieszczać po wpływem sił

elektrodynamicznych. Obciążeniem mechanicznym mogą być na

przykład : zestyki sprężynujące przekaźników

elektromagnetycznych, potencjometry lub elementy suwakowe w

nadajnikach (czujnikach) elektromagnetycznych.

98

Przekaźniki pośredniczące

Głównymi elementami

przekaźnika pośredniczącego

są: elektromagnes, zwora,

zespół zestyków, zazwyczaj

zwiernych i rozwiernych.

Działanie przekaźnika jest

następujące: z chwilą

wzbudzenia elektromagnesu

zostaje przyciągnięta zwora,

powodując przełączenie

zestyków. Po zaniku

wzbudzenia zwora oraz zestyki

wracają do położenia

pierwotnego.

99

Przekaźniki pośredniczące

Głównym zadaniem przekaźników pośredniczących jest wzmacnianie oraz

zwielokrotnienie sygnału pochodzącego z przekaźnika pomiarowego, a

ponadto galwaniczne rozdzielenie obwodów.

Przekaźniki pośredniczące są to przekaźniki bezzwłoczne, które pod

wpływem pojawienia się lub zaniku wielkości wejściowej elektrycznej

(napięcia prądu) dokonują zmian łączeniowych na wyjściu (sterowanie

łączników lub

przekaźników) za pośrednictwem zestyków. Przeznaczone są głównie do

zwiększenia zdolności łączenia (wyłączania, załączania) oraz zwielokrotnia

liczby zestyków. Ta ostatnia cecha wiąże się w wielu wypadkach z potrzebą

oddzielenia galwanicznego od siebie różnych obwodów pomocniczych

(sterujących, sygnalizacyjnych itp.), uruchamianych jednocześnie przez

przekaźnik pomiarowy. Przekaźniki pośredniczące są wykonywane

przeważnie jako elektromagnes ze zworą przyciąganą na prąd stały i

przemienny.

100

Przekaźniki kontaktronowe

Czasy własne zadziałania przekaźników pośredniczących, wykonanych jako

elektromagnetyczne ze zworą przyciąganą, zawierają się zwykle w przedziale 20100 ms zależności od typu i liczby posiadanych zestyków. Są to czasy długie. Dla

tych rozwiązań muszą być Znalazły tu zastosowanie tzw. przekaźniki

elektromagnetyczne kontaktronowe, które w postaci hermetycznie zamkniętej rurki

szklanej, wewnątrz której znajdują się dwa styki ruchome z materiału

magnetycznego. Rurka jest wypełniona gazem obojętnym i objęta jest uzwojeniem,

które pod wpływem wzbudzenia wytwarza osiowe pole magnetyczne), powodujące

zmianę położenia styków i ich łączenie.

Przekaźniki kontaktronowe cechują się bardzo krótkim czasem działania (ok. 1 ms),

a do rozruchu wymagają niewielkiej mocy (30 – 60 mW), dzięki czemu mogą być

sterowane bezpośrednio z obwodów pomiarowych zabezpieczeń statycznych.

101

Przekaźniki sygnałowe

Przekaźniki sygnałowe nie różnią się w budowie w zasadniczy sposób od

przekaźników pośredniczących. Dodatkowym elementem, w jaki wyposażone są te

przekaźniki, jest wskaźnik optyczny, najczęściej wielopołożeniowy, widoczny w

okienku przekaźnika.

Przekaźniki sygnałowe przeznaczone są głównie do sterowania sygnałami

optycznymi lub akustycznymi, czasem mogą jednocześnie spełniać rolę

przekaźników pośredniczących. Typowym przekaźnikiem sygnałowym,

wyposażonym w trójpołożeniowy wskaźnik optyczny, jest przekaźnik Rus-300

produkcji krajowej:

102

Przekaźniki sygnałowe

Trójpołożeniowa klapka sygnałowa umożliwia sygnalizację trzech różnj stanów przekaźnika.

Są to stany: normalny, zakłóceniowy niepokwitowany zakłóceniowy pokwitowany.

Stan normalny; odpowiadający niepobudzeniu przekaźnika; w okienk

przekaźnika widoczna jest część 1 klapki koloru czarnego.

Stan zakłóceniowy niepokwitowany; wskutek pobudzenia przekaźnika

nałowego jego zwora zostaje przyciągniętą, klapka opada własnym ciężar

najniższe położenie i w okienku przekaźnika pojawia się część 2 klapki

czerwonym punktem na białym tle, jednocześnie wskutek zadziałania zest

impulsowego tego przekaźnika zostaje uruchomiony sygnał akustyczny (np

rena lub buczek). Odwzbudzenie przekaźnika, tj. zanik napięcia na ce%*

nie powoduje samoczynnego powrotu klapki oraz zestyków od położenia

kowego.

Stan zakłóceniowy pokwitowany (położenia ostrzegawczego); wskuti

ciśnięcia przez obsługę przycisku kasującego, umieszczonego w obudowii

kaźnika sygnałowego, klapka sygnałowa ustawia się w położenie najwyż*

W okienku widoczna jest część sygnałowa klapki koloru białego. Oznacu

że przekaźnik nadal znajduje się w stanie wzbudzonym. W chwili usuni#(

stanu zakłóceniowego przekaźnik sygnałowy zostaje odwzbudzony i klapką

nałowa ustawia się w położenie normalne 1 (pole czarne).

103

Przekaźniki czasowe

Do uzyskiwania zwłok czasowych przy działaniu

zabezpieczeń stosuje się przekaźniki

pomocnicze czasowe, których czas działania

jest nastawialny. Z chwilą wzbudzenia

przekaźnika następuje obrót zwory elektromagnesu powodujący naciąg sprężyny

napędzającej mechanizm zegarowy. Kółko

zębate 1 napędza kółko zębate 2, na osi

którego zamocowany jest zestyk ruchomy.

Utrzymanie stałej prędkości ruchu tego zestyku,

niezależnej od wartości siły naciągu sprężyny F,

jest możliwe dzięki zastosowaniu urządzenia

hamującego złożonego z wychwytu 3 oraz kółek

zębatych 4, 5, 6. Wychwyt 3 jest wyposażony w

ciężarki do regulacji momentu bezwładności, a

więc i stałej czasowej jednego wahnięcia.

Nastawienia żądanego czasu

zadziałania przekaźnika dokonuje się przez

odpowiednie nastawienie przeciwstyku 9, który

może być dowolnie przesuwany wzdłuż

podziałki nastawienia czasu.

104

Przekaźniki kątowe

Przekaźnik kątowy jest to przekaźnik pomiarowy, w którym wielkością pomiarową jest kąt

fazowy między wielkościami zasilającymi, sinusoidalnie zmiennymi. Wielkościami

zasilającymi w przekaźnikach kątowych przeznaczonych do stosowania w układach

jest prąd i napięcie.

Zadaniem przekaźników kątowych jest działanie przy określonym kierunku przepływu

mocy, tj. wielkości proporcjonalnej do wielkości zasilających w obiekcie

zabezpieczonym podczas zwarć.

Od przekaźników kątowych nie wymaga się dokładności pomiaru mocy, natomiast stawia

się im wymaganie dotyczące czułości w stwierdzaniu kierunku jej przepływu. W

związku z tym wymaganiem, przekaźnik kątowy powinien działać w przypadku, gdy

kąt fazowy między wielkościami zasilającymi jest zawarty w zakresie granicznych

kątów rozruchowych przekaźnika. Granicznymi kątami rozruchowymi przekaźnika

kątowego nazywa się najmniejszą i największą wartość kąta fazowego przy

określonych wartościach obydwu wielkości zasilających, które mogą doprowadzić do

zadziałania przekaźnika. W myśl tej definicji, warunki rozruchu przekaźnika kątowego

można sprecyzować następująco:

Tzw. Moc rozruchowa przekaźnika, proporcjonalna do iloczynu prądu i napięcia;

musi być nie mniejsza od minimalnej mocy rozruchowej przekaźnika Srmin, czyli:

Sr>=Srmin

Kąt fazowy φ zawarty między wielkościami zasilającymi, czyli prądem i

napięciem, musi mieścić się w zakresie zawartym między granicznymi kątami

rozruchowymi przekaźnika tj. φrmin<= φ<= φrmaks

105

Przekaźniki kątowe

Charakterystyka rozruchowa przekaźnika

kątowego jest to zależność wartości

rozruchowej jednej z wielkości

zasilających – przy stałej wartości

drugiej wielkości zasilającej – od kąta

fazowego φ zawartego między tymi

wielkościami, czyli np.: Ur = f(φ) przy I

= const, lub Ir = f(φ) przy U = const.

Charakterystyki rozruchowe przekaźnika

kątowego a) Ur = f(φ) przy I = const

b) Sr = f (φ); α – kąt charakterystyczny

przekaźniak

106

Przekaźniki kątowe budowa

Przekaźniki posiada dwa oddzielne obwody

prądowy (1) i napięciowy (2). Każdy obwód

złożony jest z dwóch uzwojeń umieszczonych

na przeciwsobnych nabiegunnikach rdzenia

(3). Przy przepływie prądu przez uzwojenia

wytwarzane są strumienie magnetyczne w

osiach wzajemnie prostopadłych do

płaszczyzny rysunku. Strumień magnetyczny

wytworzony przez prąd płynący w

uzwojeniach napięciowych ΦU indukuje w

ramce siłę elektromotoryczną. Siła ta

powoduje przepływ prądu Ir w ramce

znajdującej się w polu magnetycznym

wytworzonym przez strumień pochodzącym

od prądu płynącego w uzwojeniach

prądowych przekaźnika ΦI. W wyniku

oddziaływania tego pola na prąd płynący w

ramce powstaje moment obrotowy

wychylający ramkę w kierunku zależnym od

kierunku przepływu mocy. Wychylenie ramki

powoduje zmianę położenia styku ruchomego

zestyku przełączanego (5), przez co uzyskuje

się zamknięcie jednego i otwarcie drugiego

obwodu sterowniczego.

107

Przekaźniki kątowe

Charakterystyki statyczne i dynamiczne

czujników pomiarowych.

Czujnik pomiarowy - zespół elementów znajdujących

się w bezpośredniej bliskości obiektu pomiaru i

przetwarzający energię nieelektryczną na elektryczną

(przetwornik zaprojektowany wykorzystywany jako

przetwornik do pobierania informacji o obiekcie).

Podział czujników ze względu na zasadę działania:

generacyjne (aktywne),

parametryczne (pasywne).

Zasady działania czujników aktywnych

(generacyjnych) i pasywnych

(parametrycznych).

• aktywny - sygnał wejściowy bezpośrednio przetwarzany w

wielkość wyjściową

y=f(x)

• pasywny -energia sygnału wejściowego przy pomocy energii

dostarczonej z zewnątrz zamieniana na wielkość wyjściową

gdzie jest parametrem , zależy od x.

Podział czujników ze względu na zastosowanie do pomiarów

ciśnienia, przesunięcia, położenia, prędkości, wibracji,

temperatury, strumienia magnetycznego.

Czujniki pomiarowe, zależnie od przetwarzanej wielkości wejściowej dzieli się na:

•

mechanoelektryczne - (przetwarzające wielkości mechaniczne typu

przesunięcie, prędkość, przyspieszenie w ruchu prostoliniowym i obrotowym,

siła i moment, prędkość przepływu i ciśnienie płynów);

•

fotoelektryczne (przetwarzające natężenie oświetlenia);

•

termoelektryczne (przetwarzające temperaturę);

•

chemoelektryczne (przetwarzające wielkości opisujące zjawiska chemiczne)

Pomiar

ciśnienia

przesunięcia

poł. kontowego

prędkości obrot.

wibracji(drgań)

temperatury

strumienia magn.

Przykład czujników:

anemometr

pojemnościowy

łącze selsynowe

przetwornik fotoelektryczny

tensometry

termopara, termistor

transformatorowe, Halla

Charakterystyki opisujące statyczne

właściwości czujników.

Statyczna funkcja przetwarzania, określa statyczne właściwości czujnika,

wyraża zależność między wartościami X wielkości wejściowej i

odpowiadającymi im wartościami Y wielkości wyjściowej

Y=f(X)

Charakterystyka ta powinna być ciągła, monotoniczna, i jednoznaczna

w całym zakresie pomiarowym.

Przykład:

Czujnik indukcyjny do pomiaru ciśnienia;

X=f1(p)

ΔL=f2(X)=f2[f1(p)]=f(p)

p - ciśnienie

X – przemieszczenie

ΔL - przyrost indukcyjności

Za charakterystykę idealną przyjmuje

się linię prostą.

Charakterystyka rzeczywista czujnika jest to

charakterystyka jaką sporządzamy z punktów

pochodzących z pomiarów.

Charakterystyka pożądana jest to charakterystyka

postaci:

y=ax+b;

y=x;

Statyczna czułość czujnika jest określana jako

granica stosunku przyrostu wielkości wyjściowej ΔY

do wywołującego tę zmianę przyrostu wielkości

wejściowej ΔX

Czułość jest liczbą mianowaną w jednostkach wielkości

wyjściowej na jednostkę wielkości wejściowej, np. czułość

termoelementu ma wymiar V/K .

Stałą czujnika nazywa się odwrotność jego czułości

Błędy przetworników pomiarowych .

Błąd podstawowy definiuje się jako największe

odchylenie rzeczywistej charakterystyki statycznej od

charakterystyki pożądanej

Błąd nieliniowości. Nieliniowość charakterystyki definiuje

się jako największe odchylenie rzeczywistej

charakterystyki statycznej od charakterystyki idealnej

w postaci linii prostej .

Błąd nieliniowości określa wyrażenie:

Niejednoznaczność charakterystyki statycznej określa jej

histereza, jaka powstaje przy powolnym powiększaniu

i powolnym zmniejszaniu wartości wejściowej. Dla tej samej

wartości wejściowej X1 otrzymuje się na wyjściu dwie różne

wartości Y1 i Y2 zależnie od kierunku zmian wartości X .

Niejednoznaczność maksymalną określa się w postaci błędu

histerezy .

Czujniki w układzie różnicowym mają lepszą charakterystykę

statyczną , ze względu na liniowość, dwukrotnie zwiększa się

czułość czujnika, mniejsza jest zależność sygnału

wyjściowego od wpływów postronnych

Charakterystyki opisujące dynamiczne

właściwości czujnika.

Transmitancja operatorowa jest to stosunek funkcji wielkości

wyjściowej obiektu do funkcji wielkości wyjściowej rozpatrywana w

dziedzinie operatora Laplace 'a.

- transmitancja napięciowa,

- transmitancja prądowa,

- transmitancja napięciowo - prądowa,

- transmitancja prądowo - napięciowa.

Transmitancja widmowa jest wyrażeniem zespolonym, a zatem

może być przedstawiona na płaszczyźnie zespolonej za pomocą

wektora wodzącego. Miejsce geometryczne końców wektora T

(jw) nazywamy ch - ką amplitudowo - fazową lub biegunową.

- transmitancja widmowa.

Charakterystyka amplitudowo - częstotliwościowa jest

wykresem zależności logarytmu modułu transmitancji od

częstotliwości.

Charakterystyka fazowo - częstotliwościowa jest wykresem

zależności fazy transmitancji od częstotliwości.

Odpowiedź impulsowa jest odpowiedź układu na

wymuszenie deltą Diraca d (t).

Odpowiedź skokowa jest to odpowiedź układu na

wymuszenie skokiem jednostkowym 1(t).

Charakterystyki dynamiczne czujnika

idealnego ( y(t) = K x(t) )

Jak widać z ch - k czujnik idealny jest układem zerowego rzędu ( tylko

rezystancja ).

Charakterystyki dynamiczne czujnika niezniekształcającego

( y(t) = K x(t - t) ) :

j (w) - t w

W zaznaczonym strzałką przedziale

przetwornik I rzędu o transmitancji

operatorowej

może być uważany

za niezniekształcający.

Charakterystyki dynamiczne czujników rzeczywistych

• zerowego rzędu :

• pierwszego

rzędu

• drugiego rzędu :

Błąd dynamiczny czujnika.

Błędem dynamicznym D (t) nazywa się różnicę

między wynikiem pomiaru a wielkością mierzoną.

Błąd dynamiczny jest zatem funkcją czasu, zależną

od przebiegu czasowego wielkości mierzonej.

D (t) = y (t) - yo (t)

gdzie :

yo (t) - przebieg rzeczywisty wielkości mierzonej

y (t) - wielkość wyjściowa przetwornika.

Przetworniki analogowo –

cyfrowe i cyfrowo – analogowe.

Przetworniki A/C

• Wprowadzenie

• Próbkowanie sygnału

analogowego

• Kwantowanie sygnału

• Sposoby kodowania

• Błędy przetworników

Wprowadzenie

Większość urządzeń pomiarowych lub rejestratorów

sygnałów w systemach pomiarowych kontaktujących się

bezpośrednio z obiektami badań reaguje na oddziaływania

fizyczne (np. temperatura, napięcie elektryczne itp) zmieniające

się w sposób ciągły (nazywane sygnałami analogowymi). Aby te

informacje mogły być przetworzone przez system komputerowy

muszą być przetworzone w kodowane sygnały cyfrowe. Rolę tę

spełniają przetworniki analogowo-cyfrowe (A/C) umieszczone na

styku części analogowej i cyfrowej systemu.

Przetwarzanie ciągłego sygnału analogowego na sygnał cyfrowy polega

na dyskretyzacji sygnału w czasie czyli jego próbkowaniu,

dyskretyzacji wartości sygnału czyli kwantowaniu oraz na kodowaniu

tak uzyskanego sygnału dyskretnego.

Sygnały dyskretne - próbkowane pod względem czasu powstają przez

próbkowanie sygnałów analogowych w dyskretnych przedziałach czasu

bez kwantowania amplitudy.

Sygnały kwantowane są sygnałami dyskretnymi pod względem

amplitudy, przyjmującymi skończoną liczbę stanów.

Sygnały cyfrowe uzyskuje się, gdy sygnał wejściowy jest próbkowany

w dyskretnych przedziałach czasowych, zaś amplituda jest kwantowana

na dyskretne poziomy ze zbioru

wartości dopuszczonego przez konkretne urządzenie. Sygnały te są

określone przez dobrze zdefiniowane poziomy nazywane poziomami

logicznymi. W urządzeniach cyfrowych są to zazwyczaj dwa poziomy,

odpowiadające cyfrom 0 oraz 1 w kodzie binarnym.

Z punktu widzenia projektanta i użytkownika

skomputeryzowanego systemu pomiarowego istotny jest

wybór przetworników w taki sposób, aby ich parametry

odpowiadały przewidywanej dla nich klasie zastosowań.

Jedną z takich cech charakterystycznych przetwornika A/C

jest rodzaj stosowane kodu. Pozostałymi parametrami są:

fizyczny charakter sygnału analogowego (uni- bądź bipolarny) i dopuszczalny zakres jego zmian na wejściu

przetwornika.

Do najważniejszych parametrów charakteryzujących

możemy zaliczyć:

• rzeczywisty zakres przetwarzania,

• całkowy błąd przetwarzania,

• współczynnik różniczkowej nieliniowości przetwornika

• częstotliwość przetwarzania

Próbkowanie sygnału analogowego

Próbkowanie następuje przez kolejne pobieranie próbek

wartości sygnału w pewnych odstępach czasu, w taki

sposób, aby ciąg próbek umożliwiał jak najwierniejsze

odtworzenie całego przebiegu funkcji.

Próbkowanie sygnału analogowego

Jednym z istotnych parametrów systemu z wejściem analogowym jest

częstotliwość próbkowania. Duża częstotliwość próbkowania

powoduje, że oryginalny sygnał analogowy będzie posiadał lepszą

reprezentację w systemie cyfrowym. Rysunek przedstawia sygnał

próbkowany z właściwą częstotliwością, oraz efekt zbyt małej

częstotliwości próbkowania.

Kwantowanie sygnału

Kwantowanie przebiegu analogowego polega na przyporządkowaniu każdej

próbce skończonej liczby poziomów amplitudy, odpowiadającym

dyskretnym wartościom od zera do pełnego zakresu.

Najczęściej stosowane jest kwantowanie równomierne opisane wzorem.

gdzie:

X0 – wartość na wyjściu układu kwantującego,

X – wartość sygnału analogowego na wejściu układu,

q – elementarny przedział kwantowania,

ent(x) – część całkowita liczby rzeczywistej.

Kwantowanie sygnału

Proces kwantowania polega na

zaokrąglaniu wartości wyznaczonej próbki

do takiej, którą przy danej rozdzielczości

cyfrowej można zapisać w postaci zadanej

liczby bitów. Dla przykładu, jeżeli

zmierzona próbka posiada wartość 3,2 i

rozdzielczość cyfrowa w danym procesie

kwantowania została ustalona na 3 bity, to

w wyniku procesu kwantowania wartość

próbki zostanie zaokrąglona do 3,75, a

więc do najbliższego przedziału

kwantowania.

Sposoby kodowania danych

W przetwornikach analogowo-cyfrowych wykorzystuje się

liczbowe kody binarne, przy czym spośród wielu znanych kodów

praktycznie stosuje się tylko kilka. Wśród kodów stosowanych w

przetwornikach można wyróżnić kody unipolarne

wykorzystywane w przypadku przetwarzania wyłącznie napięć

dodatnich oraz kody bipolarne stosowane przy przetwarzaniu

napięć przyjmujących zarówno wartości dodatnie jak i ujemne.

Ponadto wyróżnia się kody binarne i dziesiętno-binarne. Wadą

binarnych kodów pozycyjnych jest utrudniona czytelność

zapisów o większej liczbie znaków.

Sposoby kodowania danych

Naturalny binarny kod pozycyjny

Dowolna, całkowita liczba dziesiętna może być zapisana w naturalnym kodzie dwójkowym w

następujący sposób:

gdzie ak jest indywidualnym stanem bitu, mogącym przyjmować tylko wartość 0 lub 1. Kod ten

umożliwia reprezentację tylko liczb ułamkowych nieujemnych, stąd też jest to kod unipolarny.

Kod, w którym każdej jego pozycji jest przyporządkowana określona waga, tzn. podstawa 2 z

potęgą 20 do 2n lub 2-1 do 2-n, nazywa się kodem ważonym. Wartość liczbowa takiego kodu

jest równa sumie wag na tych wszystkich pozycjach, dla których ak = 1, pozwala zatem wyrazić

całkowite wartości liczbowe z zakresu [0; 2n -1].

Niedostatkiem naturalnego binarnego kodu pozycyjnego jest to, że liczba 0 ma w nim dwie

różne reprezentacje kodowe, oraz fakt, że dodanie według zasad arytmetyki binarnej dwóch

niezerowych liczb o przeciwnych znakach a jednakowej wartości bezwzględnej nie daje w

wyniku wartości zerowej.

Binarny kod uzupełnieniowy

Tworzymy go na podstawie naturalnego kodu pozycyjnego w ten sposób, że

tworzy się odwrotny zapis słowa (zamieniając 0 na 1 i odwrotnie), do tak

otrzymanej liczby binarnej dodaje się 1 (modulo 2), odrzucając przy tym

ewentualny znak przeniesienia po najwyższej pozycji słowa kodowego. Dla

liczb dodatnich najbardziej znaczący bit (MSB) jest zerem a poza tym kod

jest podobny do naturalnego kodu binarnego. Dla liczb ujemnych MSB jest

jedynką.

Dziesiętno-binarny kod pozycyjny (kod BCD)

Jest to dziesiętny kod pozycyjny, w którym cyfry dziesiętne są

przedstawiane jako 4-cyfrowe liczby binarne. Tego rodzaju zapis daje się

łatwo przekształcić w zapis dziesiętny. Wadą tego kodu jest jego

nadmiarowość: 4-cyfrowa liczba binarna pozwala zakodować 16

możliwości z czego wykorzystuje się 10 odpowiadających poszczególnym

cyfrom.

Kod Graya

Kod Graya jest kodem dwójkowym, ale jego pozycjom nie są

przyporządkowane wagi. Z tego względu kod ten może reprezentować

dowolnie wybrany zakres wielkości analogowej o dowolnym znaku.

Mimo, że nie jest to kod ważony, jego wartości odpowiadają ułamkowym

częściom zakresu analogowego. Kod Graya charakteryzuje się tym, że

dowolne dwie kolejne liczby różnią się stanem tylko jednego bitu.

Kod Graya nie nadaje się do operacji matematycznych, i stosuje się go

tylko wtedy, gdy potrzebne są jego szczególne właściwości.

Zapis w kodzie Graya można uzyskać z zapisu w binarnym kodzie

uzupełniającym. W tym celu pozostawia się bez zmiany znak na

najbardziej znaczącej pozycji wyrazu kodowego, a jeśli znak na

określonej pozycji wyrazu kodowego różni się od znaku znajdującego się

na pozycji z lewej strony (wyższej o 1 rząd wielkości), to w kodzie Graya

na odpowiedniej pozycji występuje 1, w przeciwnym razie na pozycji tej

występuje 0.

Metody przetwarzania

Konwersji napięcia na kod cyfrowy można dokonać na wiele różnych

sposobów. Wśród metod konwersji stosowanych w przetwornikach

scalonych wyróżnić można trzy grupy:

• metoda konwersji bezpośredniej (jej zaletą jest szybkość, wadą

konieczność wytworzenia układów zawierających dużą liczbę

jednakowych komparatorów, układy realizujące tę metodę określa się

często mianem przetworników wizyjnych);

• metody pośrednie (wejściowy sygnał analogowy jest zamieniany na

proporcjonalną do niego wielkość pomocniczą - w metodach czasowych

jest to czas ładowania kondensatora, w częstotliwościowych jest to

częstotliwość impulsów);

• inne metody.

Metody przetwarzania

Najpowszechniej stosowanymi metodami przetwarzania są te, które

dobrze nadają się do realizacji za pomocą układów scalonych lub do

realizacji monolitycznej. Do metod tych należą:

• metoda bezpośredniego porównania,

• metoda kompensacyjna wagowa (z kolejnym próbkowaniem),

• metoda czasowa z podwójnym całkowaniem,

• metoda częstotliwościowa.

Metoda bezpośredniego porównania

Napięcie wejściowe w przetworniku n-bitowym jest jednocześnie porównywane z 2n-1

poziomami odniesienia przy użyciu 2n-1 komparatorów napięcia. Cyfrowe stany

wyjściowe komparatorów, po odpowiednim zakodowaniu, dają cyfrową informację

wyjściową w kodzie dwójkowym. Zaletą jest duża szybkość przetwarzania (suma czasu

odpowiedzi jednego komparatora i czas kodowania). Wadą jest konieczność stosowania

bardzo dużej liczby komparatorów w przetwornikach wielobitowych.

Produkowane są monolityczne

przetworniki o czasach

przetwarzania 10 - 20 ns.

Metoda kompensacji wagowej

Przetwarzanie polega na kolejnym porównywaniu napięcia przetwarzanego Ui

z napięciem odniesienia Ur wytwarzanym w przetworniku c-a. W pierwszej

kolejności następuje porównanie napięcia wejściowego z połową napięcia

pełnego zakresu przetwarzania. Rezultat tego porównania ustala w rejestrze

wartość cyfrową najstarszego bitu słowa wyjściowego oraz wartość

najstarszego bitu wejścia przetwornika c-a. W przypadku przetwornika nbitowego pełny cykl przetwarzania obejmuje n porównań.

Zaletą jest możliwość

budowania przetworników

wielobitowych o dużej

szybkości przetwarzania, gdyż

czas przetwarzania jest równy

nT, gdzie T jest czasem jednego

cyklu porównania. Można

uzyskać wartość T rzędu 100ns.

Metoda czasowa z podwójnym całkowaniem

Wśród metod czasowych przetwarzania szczególnego znaczenia nabrała

metoda dwukrotnego całkowania, która należy do najdokładniejszych

technik przetwarzania a/c. Jest to jednak metoda wolna.

Rodzaje przetworników

Biorąc pod uwagę charakterystyczne cechy użytkowe

oraz różnice konstrukcyjne, przetworniki cyfrowoanalogowe możemy podzielić na przetworniki:

*

*

*

z napięciowymi źródłami odniesienia

z przełączaniem prądów;

mnożące

oraz inne rodzaje przetworników.

Charakterystyka przejściowa rzeczywistego przetwornika C/A

wykazuje wiele odstępstw od charakterystyki idealnej. Spośród

najczęściej występujących należy wymienić: błąd przesunięcia zera

(offset), błąd wzmocnienia i błąd nieliniowości (całkowitej i

różnicowej). Na ogół wszystkie te odstępstwa występują

równocześnie w każdym przetworniku, co gorsze ich wartość ulega

zmianie w czasie w wyniku zmian np. temperatury oraz starzenia.

Błędy przetworników

Praktycznie we wszystkich przetwornikach istnieje możliwość

zewnętrznej regulacji błędów przesunięcia zera i błędów

wzmocnienia. Nie istnieje natomiast możliwość regulacji błędów

liniowości, w tym przypadku poprawę można uzyskać jedynie

poprzez zastosowanie przetwornika wysokiej jakości lub użycie

przetwornika o większej rozdzielczości niż niezbędne minimum.

Parametry charakterystyczne

Podstawowe parametry przetwornika c/a możemy podzielić

na trzy grupy:

• parametry charakteryzujące przetwornik od strony

wejścia lub wyjścia;

• parametry statyczne przetwornika;

• parametry dynamiczne przetwornika.

Parametry charakterystyczne

Najważniejsze z naszego punktu widzenia parametry charakteryzujące

przetwornik od strony wejścia to:

• rozdzielczość

• rodzaj kodu.

Rozdzielczością przetwornika nazywana jest długość słowa wejściowego

wyrażona w bitach. Może być ona również zdefiniowana poprzez wartość

związaną z najmniej znaczącym bitem (LSB).

Najmniejsza różnica napięć dla dwóch różnych słów kodowych (skok

kwantowania) wynosi q. Wartość q jest równa wynikowi podzielenia

zakresu napięć na wyjściu przetwornika przez ilość poziomów

kwantowania (2n, gdzie n oznacza długość słowa kodowego, może też być

nazywana rozdzielczością przetwornika).

Kształt idealnej charakterystyki przejściowej nie zależy

od liczby bitów przetwornika, a wartość maksymalna Ufs

nie jest nigdy osiągana przez sygnał wyjściowy. Wartość

maksymalna sygnału wyjściowego wynosi:

U max

2n - 1

2

n

U fs

dla przetwornika unipolarnego. Dla wygody i prostoty

definicji zakres przetworników definiuje się jako zakres

nominalny, nie zaś jako rzeczywistą wartość maksymalną

sygnału wyjściowego wytwarzanego przez przetwornik.

Parametry charakterystyczne

przetworników

Całkowy błąd przetwarzania określa się korzystając ze wzoru:

U max (U rz - U k )

gdzie: Urz oznacza rzeczywistą wartość napięcia wejściowego,

Uk przypisaną jej wartością wynikającą z interpretacji zapisu

cyfrowego, zaś funkcję maksimum oblicza się w całym rzeczywistym

zakresie przetwarzania.:

Rzeczywisty zakres przetwarzania (Maximum Working Voltage)

jest to wartość napięcia wejściowego, której odpowiada maksymalna

wartość zakodowana na wyjściu przetwornika (przy założeniu, że

najniższej wartości zakodowanej odpowiada punkt początkowy

zakresu przetwarzania). Jeśli q oznacza skok kwantowania (zdolność

rozdzielczą przetwornika) zakładając, że jest on stały w całym

zakresie przetwarzania, a symbolem n – liczbę znaków w wyrazie

kodowym, to dla przetwornika o idealnej (równomiernej)

charakterystyce rzeczywisty zakres przetwarzania dany jest wzorem:

(

)

U max q 2n - 1

lość kanałów (Number of Channels) – Ilość sygnałów

analogowych które karta pomiarowa jest w stanie przetworzyć.

Dopuszczalne napięcie na wejściu (Overvoltage Protection) –

najwyższe napięcie jakie może być przyłożone do karty bez jej

uszkodzenia. Zwykle podaje się dwie wartości: dla karty zasilonej

i nie zasilonej.

Częstotliwość przetwarzania (Max Sampling Rate) fprz określa

się jako maksymalną liczbę przetworzeń napięcia wejściowego

w wartości zakodowane w jednostce czasu.

Czas przetwarzania Tprz jest to czas upływający pomiędzy

momentem podania na wejściu przetwornika sygnału inicjującego

odczyt napięcia a momentem ustalenia się na wyjściu zakodowanej

wartości napięcia.

Ze względu na to, że każdy akt przetworzenia napięcia w kod

cyfrowy

powoduje

powstanie

krótkotrwałego

procesu

przejściowego, zachodzi nierówność:

-1

f prz Tprz

Praca przetwornika z częstotliwością porównywalną z fprz

wprowadza dodatkowe błędy przetwarzania, których przyczyną są

właśnie procesy przejściowe.

Współczynnik różniczkowej nieliniowości przetwornika

wyznaczamy korzystając z zależności:

r%

1

max ( i ) 100%

i

przy czym

i U i - U i -1

1 n

i

n i 1

gdzie U0 oznacza początkowe napięcie zakresu przetwarzania a

wartości U1, U2, ..., Un oznaczają napięcia wejściowe przy których

następuje kolejny przyrost o 1 zakodowanej wartości wyjściowej.

Względna dokładność (Relative Accuracy) – jest miarą błędów

nieliniowości przetwornika wyrażoną najczęściej w najmniej znaczących

bitach (LSB).

Rozmiar bufora FIFO (First-In-First-Out Buffer Size) - rozmiar bloku

pamięci w którym przechowuje się pobrane próbki przed wysłaniem ich

do komputera.

Parametry charakterystyczne

Wyjście analogowe może być scharakteryzowane poprzez jego

rodzaj (możemy mieć wyjścia napięciowe lub prądowe), polaryzację,

zakresy napięć lub prądów.

Parametry statyczne to:

• dokładność bezwzględna (lub błąd dokładności bezwzględnej),

•dokładność względna,

•błąd przesunięcia zera,

•błąd skalowania,

•współczynniki termiczne zera i skali,

•rozdzielczość względna lub bezwzględna.

Regulatory bezpośredniego działania

Regulatory bezpośredniego działania nie korzystają z energii

doprowadzonej z zewnątrz, lecz wykorzystują energię procesu, który

regulują.

Zalety:

prosta budowa,

duża niezawodność,

prędkość działania,

stałość charakterystyk,

wysokie bezpieczeństwo.

Wady:

mała dokładność,

rudność zmiany nastaw i instalowania wskaźników i rejestratorów.

Zastosowanie: układy regulacji stałowartościowej temperatury,

ciśnienia, poziomu cieczy, natężenia przepływu, prędkości kątowej

Przykłady: reduktor ciśnienia, termostat samochodowy, pływakowy

regulator poziomu cieczy, termostat grzejnikowy CO itp.

Regulatory bezpośredniego działania

Regulatory temperatury

Rozróżnia się dwa rodzaje rozwiązań. W przypadku pierwszym

czujnik temperatur jest umieszczony wewnątrz zaworu i dzięki

zmianie swych wymiarów powoduje przesuwanie grzybka

względem gniazda. W drugim przypadku czujnik jest wykonany

w postaci termometru manometrycznego dostarczającego

ciśnienia dla sprężystego mieszka, którego denko wprawia w

ruch trzpień zaworu regulacyjnego. Typowe dane omawianej

grupy regulatorów temperatury są następujące: zakres

regulowanej temperatury 30 – 130 °C, szerokość zakresu na

ogół rzędu 10 °C, długość linii pomiarowej nie przekracza 3

metrów. Regulatory wykonuje się z zaworami otwieranymi lub

zamykanymi przy wzroście temperatury. Pozycja czujnika może

być pionowa, pozioma lub ukośna.

Regulatory bezpośredniego działania

• Regulator temperatury

Termostat samochodowy – regulacja

temperatury wody w układzie chłodzenia

silnika

1 – mieszek sprężysty,

2 – grzybek,

3 – gniazdo zaworu

Regulatory bezpośredniego działania

• Zasadniczym elementem regulatora bezpośredniego

działania – zawór regulacyjny:

– Dn – średnica nominalna [mm],

– Kv100 – nominalny współczynnik przepływu

[m3/h],

• Standardowe zawory:

– Dn/Kv100 = 20/5, 25/6.5, 32/12, 40/18, 50/37,

65/54.

Regulatory bezpośredniego działania

• Kolejność postępowania przy doborze zaworu regulacyjnego:

– dla wody lub innych cieczy

• maksymalny współczynnik przepływu Kv(h)max

• Nominalny współczynnik przepływu Kv100:

• Wybór regulatora oraz wyznaczenie średnicy zaworu

regulacyjnego na podstawie Kv100

Regulatory bezpośredniego działania

• Kolejność postępowania przy doborze zaworu regulacyjnego:

– dla wody lub innych cieczy

• maksymalny współczynnik przepływu Kv(h)max

• Nominalny współczynnik przepływu Kv100:

• Wybór regulatora oraz wyznaczenie średnicy zaworu

regulacyjnego na podstawie Kv100

Regulatory bezpośredniego działania

• Kolejność postępowania przy doborze zaworu regulacyjnego:

– dla wody lub innych cieczy

• sprawdzenie czy dobrany zawór regulacyjny działa w

całym zakresie przepływu

• stopień otwarcia zaworu h/hmax:

przy maksymalnym

przepływie

przy minimalnym

przepływie

Regulatory bezpośredniego działania

• Kolejność postępowania przy doborze zaworu regulacyjnego:

– dla pary wodnej lub suchego powietrza

• Maksymalny współczynnik przepływu:

gdzie: Gmax – maksymalny przepływ czynnika w obiekcie [kg/h],

mmin=f(p2/p1) - współczynnik wyznaczony z tablic dla maksymalnego

spadku ciśnienia występującego na zaworze regulatora, zmin=f(p1min, 1) –

współczynnik wyznaczony z tablic w zależności od temperatury dla

minimalnego ciśnienia jakie może wystąpić przed zaworem regulatora.

Regulatory bezpośredniego działania

• Kolejność postępowania przy doborze zaworu

regulacyjnego:

– czynnikiem roboczym są pary i gazy

• maksymalny współczynnik przepływu:

gdzie: p1min – minimalne ciśnienie bezwzględne przed zaworem

[Pa], ρ – gęstość gazu przy p1 i Θ=0oC [kg/m3]

Regulatory RTB – cechy szczególne

utrzymuje stałą wartość temperatury

wysoka jakość regulacji

nie wymaga konserwacji

regulacja bez udziału energii zewnętrznej

Regulatory przepływu

Zadaniem regulatorów przepływu jest sterowanie natężenia przepływu

cieczy. Stosuje się je przede wszystkim do sterowania prędkości silników

hydraulicznych lub siłowników w przypadkach, gdy wymaga się, aby

nastawiona prędkość odbiornika zachowywała stałą wartość niezależnie od

wahań obciążenia odbiornika, czyli od wahań ciśnienia w układzie. Ogólnie

regulatory przepływu dzieli się na dwudrogowe i trójdrogowe.

Regulatory przepływu

Zasadą budowy regulatora przepływu

dwudrogowego jest połączenie w jednym

korpusie zaworu dławiącego i zaworu

różnicowego. Właściwe zadanie sterowania

natężenia przepływu przejmuje zawór

dławiący, natomiast zawór różnicowy

utrzymuje stałą różnicę ciśnień między

wejściem i wyjściem zaworu dławiącego,

dzięki czemu uniezależnia jego działanie od

zmian ciśnienia w układzie hydraulicznym.

Regulatory przepływu dwudrogowe są

budowane zasadniczo w dwóch odmianach

z zaworem różnicowym na wejściu;

z zaworem różnicowym na wyjściu.

Komputer w układach

automatycznej regulacji

Cyfrowe układy regulacji.

Układ sterowania temperatury pieca.

Sterowanie temperaturą w kabinie pasażerskiej

samochodu.

Regulator cyfrowy P i analogowy PI

Cyfrowe układy regulacji

ogólnie

Wraz z szerokim rozpowszechnieniem mikrokomputerów pojawiła się nowa

klasa regulatorów: regulatory cyfrowe. Regulatory cyfrowe początkowo

realizowane były jako podprogramy w dużych komputerach sterujących procesami,

obecnie są budowane jako wyodrębnione aparaty tablicowe i klasyczne regulatory

z wyjściem analogowym.

W regulatorach cyfrowych sygnał wyjściowy jest obliczany przez program

umieszczony w pamięci regulatora. Przez zmianę programu można zmienić rodzaj

regulatora. Z reguły użytkownik ma do wyboru wiele wariantów podprogramów, z

których może zestawić potrzebny mu program: nazywa się to konfigurowaniem

regulatora. Ponieważ regulator jest właściwie małym komputerem, może więc

realizować znacznie bardziej skomplikowane przekształcenia sygnałów niż

regulatory analogowe. Niektóre regulatory są wyposażone w adaptacyjne

(samodopasowujące) filtry zakłóceń oraz adaptacyjny system doboru parametrów.

W regulatorze cyfrowym sygnały wejściowe musza być przetwarzane do

postaci cyfrowej przez przetworniki analogowo-cyfrowe, a sygnały wyjściowe z

postaci cyfrowej - przez przetworniki cyfrowo-analogowe. Często, mimo że

regulator jest kilkukanałowy jest tylko jeden przetwornik a/c i jeden przetwornik

c/a obsługujący po kilka wejść i wyjść. Sygnały wejściowe i wyjściowe są wtedy

komutowane (przełączane).

Cyfrowe układy regulacji

zadania

Zadaniem regulatora jest:

- porównanie wielkości regulowanej z wielkością zadaną

-wytworzenie wielkości sterującej, oddziaływującej na obiekt sterowania tak

aby błąd regulacji był jak najmniejszy

-takie ukształtowanie własności dynamicznych układu regulacji, aby układ

ten spełniał wymagania, czyli żeby był stabilny i zapewnił odpowiednią

jakość regulacji w stanie ustalonym i przejściowym przy ograniczeniach

nałożonych na przebieg sygnału sterującego

y – wielkość

regulowana,

y0 – wartość zadana

(nastawa),

e – błąd regulacji,

r – wielkość

regulująca,

x – zasilanie,

z - zakłócenia

Cyfrowe układy regulacji

Zalety:

-wysoka jakość regulacji,

-brak wpływu starzenia się materiałów i temperatury otoczenia na związki

matematyczne,