Państwowa Wyższa Szkoła Zawodowa w Nysie

Instytut Zarządzania

Zarządzanie Produkcją i Usługami

wykład nr 7 – Techniczne i Organizacyjne Przygotowanie

Produkcji

Dr inż. Piotr Chwastyk

email: [email protected]

www.chwastyk.pwsz.nysa.pl

60-90% kosztów produktu jest ponoszona w fazie jego projektowania.

Wyróżnia się dwa etapy przygotowania produkcji:

1. Techniczne przygotowanie produkcji

2. Organizacyjne przygotowanie produkcji

Techniczne przygotowanie produkcji (TPP):

• Konstrukcyjne przygotowanie produkcji – określenie postaci

geometrycznej wytworu, wymiarów nominalnych wraz z

tolerancjami,

weryfikacja

konstrukcji

pod

względem

wytrzymałościowym,

analiza

kolizyjności

i

symulacja

zachowania konstrukcji w różnych warunkach eksploatacyjnych,

opracowanie dokumentacji konstrukcyjnej

• Technologiczne przygotowanie produkcji – planowanie i

opracowanie procesów technologicznych, przygotowanie

dokumentacji

technologicznej,

prognozowanie

procedur

sterowania wykonaniem poszczególnych operacji zgodnie w

wyznaczonymi marszrutami.

ZPU wyk. VII / 2

Organizacyjne

przygotowanie

produkcji

(OPP)

–

utworzenie warunków umożliwiających pełne wykorzystanie

rozwiązań, jakie otrzymano w wyniku TPP. W ramach OPP

określone zostają wzajemne przyporządkowania zadań

produkcyjnych systemu wytwórczego.

Podstawowe funkcje to:

• projektowanie struktury produkcyjnej,

• planowanie produkcji,

• harmonogramowanie produkcji.

Projektowanie struktury produkcyjnej

Utworzenie sieci powiązań elementów systemu produkcyjnego

w odniesieniu do danej chwili, łączenie stanowisk w komórki

produkcyjne odbywa się według kryterium podobieństwa

technologii wykonywanej na stanowiskach. Innym kryterium

jest specjalizacja przedmiotowa, która polega na zamknięciu w

komórce całości (lub fragmentu) procesu obróbki przedmiotu.

ZPU wyk. VII / 3

Planowanie produkcji

Określenie struktury asortymentowej produkcji. Rodzaj i

wielkość

produkcji

ustalane

są

na

podstawie

zapotrzebowania

i

możliwości

produkcyjnych

przedsiębiorstwa.

Harmonogramowanie

Wyznaczenie optymalnych programów produkcji wytworów,

obciążeń stanowisk oraz określenie niezbędnych zapasów

potrzebnych do realizacji tych programów z uwzględnieniem

skali czasu. Harmonogramowanie jest zatem zadaniem

wyznaczania rozdziału w czasie i przestrzeni dostępnych

zasobów produkcyjnych tak, aby zaspokoić zapotrzebowanie

na produkowane wyroby przy najlepszym wykorzystaniu

zasobów.

ZPU wyk. VII / 4

Dane wyjściowe do projektowania produkcji rytmicznej:

1. Ilościowy i jakościowy program produkcji poszczególnych

wyrobów (detali)

2. Liczba przewidywanych braków występujących w produkcji

poszczególnych detali

3. Czasy jednostkowe wykonania operacji i czasy tpz

4. Planowane współczynniki wykonania normy

5. Dane dotyczące planowanej zmianowości pracy

6. Wykaz dysponowanych maszyn i urządzeń oraz dane o ich

zamienności

7. Koszty maszyn i urządzeń, koszty godziny pracy, koszty

przestoju maszyn i robotnika

8. Informacje o możliwości wykorzystania rezerw czasu pracy

pracownika do prac zastępczych

ZPU wyk. VII / 5

9. Dane dotyczące kosztu transportu międzystanowiskowego

i informacje o specjalnych wymaganiach w ustawieniu

obrabiarek

10. Normatywy powierzchni na stanowisko robocze i

informacje dotyczące dysponowanej powierzchni oraz

wskazań w sprawie jej zagospodarowania

11. Dane obejmujące koszt poszczególnych wyrobów lub też

informacje potrzebne do obliczenia tego kosztu

12. Dane o systemie remontów, cykli remontowych, stanie

technicznym maszyn i urządzeń

13. Wykaz narzędzi do każdej operacji

14. Sposób przeprowadzania przezbrojeń

ZPU wyk. VII / 6

Relacje zachodzące między zasobami

Zasoby – maszyny i urządzenia powiązane ze sobą siecią

transportu wewnętrznego

P1

M

P2

M

P1

Zasoby, przez które przebiegają co najmniej

dwa procesy nazywane są zasobami

dzielonymi lub współbieżnymi

Zasoby, przez które przebiegają co najmniej

jeden proces nazywane są zasobami

własnymi

Systemy współbieżnych procesów produkcyjnych są zbiorem

równocześnie realizowanych procesów, dla których nie znana

jest kolejność ich wykonywania. Procesy mogą współdziałać

ze sobą na wspólnych zasobach.

ZPU wyk. VII / 7

Rozróżnia się dwa rodzaje procesów współbieżnych:

• procesy równoległe (rozłączne) nie oddziaływują na siebie,

przebiegi poszczególnych procesów nie wpływają na sposób

realizacji pozostałych

• procesy zależne, które oddziaływują na siebie, przebieg

jednego z procesów może mieć wpływ na przebieg pozostałych.

Konflikt zasobowy – powstaje w przypadku jednoczesnego

żądania, przez współzawodniczące procesy, dostępu do zasobu

dzielonego w momencie zwolnienia tego zasobu przez proces, który

aktualnie go zajmował.

Postęp regulowany jest zazwyczaj przez lokalne reguły

rozstrzygania konfliktów. Określają one liczbę oraz kolejność

realizowanych procesów na danym zasobie. Warunkiem

funkcjonowania reguły jest, aby każdorazowo jej wykonanie

gwarantowało przynajmniej jednokrotną realizację operacji należącej

do każdego z procesów przebiegających przez zasób, do którego

jest przydzielona reguła. Niespełnienie tego warunku powoduje

zagłodzenie systemu lub powstanie blokady w systemie.

ZPU wyk. VII / 8

Zagłodzenie następuje, gdy proces jest nieskończenie długo

wstrzymywany przed zasobem. Warunkiem koniecznym wystąpienia

zagłodzenia w systemie współbieżnych procesów produkcyjnych jest

obecność

zasobów

dzielonych.

Brak

zagłodzenia

jest

zagwarantowany, jeżeli dostęp do zasobu dzielonego jest udzielany

w oparciu o lokalną regułę rozstrzygania konfliktów zasobowych.

Blokada występuje, gdy równocześnie spełnione są określone

warunki konieczne:

• wzajemne wykluczenie – w danej chwili zasób może być zajęty

tylko przez jeden proces,

• niewywłaszczalność zasobów – zasób może zwolnić tylko ten

proces, który go zajął,

• częściowy przydział – w czasie oczekiwania na zwolnienie

zasobów przez inne procesy dany proces nie zwalnia

przydzielonych mu i potrzebnych w dalszym ciągu zasobów,

• cykl wzajemnych oczekiwań – w systemie procesów

współbieżnych musi istnieć pewna liczba procesów, z których

każdy zajmuje zasób i oczekuje na zwolnienie kolejnego, zaś

następny oczekuje na zwolnienie poprzedniego.

ZPU wyk. VII / 9

Trzy strategie prowadzące do funkcjonowania bez blokad:

• zapobieganie blokadom polega na nałożeniu pewnych warunków

na sposób żądania przydziału zasobów przez procesy.

Stosowane są dwie metody zapobiegania. W pierwszej z nich

blokadom zapobiega się przez całkowity przydział wszystkich

zasobów potrzebnych procesowi jeszcze przed rozpoczęciem

jego realizacji. W drugiej poprzez sekwencyjne uporządkowanie

żądań w wyniku spełnienia warunków wzajemnego oczekiwania,

• unikanie blokad – bada się, po zgłoszeniu każdego żądania,

przydział zasobów, czy przejście stanów systemu związane ze

zrealizowaniem tego żądania jest bezpieczne, czy też nie,

• wykrywanie i usuwanie blokad – polega na okresowym

sprawdzaniu, czy system nie znajduje się w stanie blokady. W

momencie wykrycia stanu blokady w systemie, uruchamiany jest

specjalny algorytm, którego działanie polega na sukcesywnym

odłączaniu zasobów od procesów i badaniu po każdym

odłączeniu, czy blokada została zlikwidowana

ZPU wyk. VII / 10

Głównym celem sterowania przepływem produkcji jest

wyprodukowanie wyrobów w takich ilościach i terminach, które

zapewniłyby wykonanie przyjętego planu zbytu.

Pośrednimi celami sterowania przepływem produkcji powinny

być: duże a zarazem równomierne obciążenie pracowników,

maszyn i urządzeń (bez przestojów i godzin nadliczbowych)

oraz uzyskanie możliwie najmniejszego zaangażowania

środków finansowych.

Sterowanie

produkcją

obejmuje

generalną

politykę

przedsiębiorstwa wynikającą z jego celów strategicznych i jest

pojęciem nadrzędnym w stosunku do pojęcia sterowania

przepływem produkcji.

Rozróżnia się dwa sposoby sterowania przebiegiem procesów

współbieżnych:

sterowanie

centralne

i

sterowanie

rozproszone

ZPU wyk. VII / 11

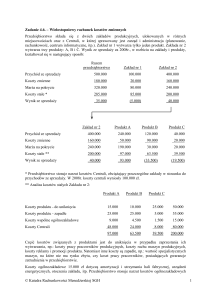

Funkcje kierownicze na trzech poziomach zarządzania produkcją

+ - niewielkie natężenie funkcji na danym poziomie zarządzania

++ - średnie natężenie funkcji

+++ - duże natężenie funkcji

ZPU wyk. VII / 12

Funkcja planowania:

• opracowywanie

produkcyjnym;

zarządzania

strategii

systemem

• prognozowanie zapotrzebowania klientów na wyroby przy

uwzględnieniu cen;

• projektowanie wyrobu i procesu wytwórczego;

• projektowanie zdolności

niezbędnych zasobów;

produkcyjnych

oraz

ocena

• planowanie lokalizacji produkcji;

• planowanie procesów wytwórczych, usytuowania maszyn i

ich zasilania.

ZPU wyk. VII / 13

Funkcja organizowania:

• planowanie

operacji

wytwórczych

zapotrzebowania na kwalifikowaną pracę;

i

ocena

• pomiary i normowanie pracy;

• zarządzanie planami rozwoju wyrobu i technik

wytwarzania z uwzględnieniem rozwoju zdolności

wytwórczych;

• harmonogramowanie

działalności

wytwórczej i dystrybucyjnej;

• harmonogramowanie

operacji,

optymalizacja procesu wytwarzania.

zaopatrzeniowej,

synchronizacja

i

ZPU wyk. VII / 14

Motywowanie:

• podmiotowe traktowanie pracowników;

• godzinowe i sprawiedliwe wynagradzanie za uzyskane

wyniki pracy;

• stwarzanie możliwości awansu przez stosowanie jawnych

kryteriów;

• szkolenie i

pracowników;

doskonalenie

zawodowe

kompetencji

• stwarzanie dobrych warunków i dobrej organizacji pracy.

ZPU wyk. VII / 15

Przewodzenie:

• wykazywanie entuzjazmu dla celów firmy i przekonania o

możliwości ich realizacji;

• wskazywanie na własnym przykładzie właściwego stosunku do

zadań przez twórcze podejście i pokonywanie trudności

(konsultacje z pracownikami);

• wytwarzanie partnerskich stosunków i włączanie pracowników w

proces decyzyjny;

• otwarte dyskutowanie o sprawach związanych z pracą i z

funkcjonowaniem firmy;

• pomaganie pracownikom w definiowaniu zadań i doskonaleniu

ich wykonywania;

• chwalenie podwładnych za sukcesy i umacnianie w nich

poczucia własnej wartości;

• tworzenie klimatu współpracy w zespole pracowniczym,

unikanie manipulowania pracownikami, sprawiedliwa ocena

wkładu każdego pracownika w zespołowy sukces.

ZPU wyk. VII / 16

Kontrola i sterowanie obejmuje:

• materiały wchodzące do systemu wytwórczego;

• jakość wyrobów, w tym również części, podzespołów i

zespołów;

• synchronizacja dostaw z operacjami wytwarzania i

dystrybucją wyrobów;

• zapasy materiałów półfabrykatów i gotowych wyrobów;

• procesy dystrybucji wyrobów;

• koszty wytwarzania, dystrybucji i serwisu wyrobów itp.

ZPU wyk. VII / 17

Etapy planowania i działań organizatorskich

ZPU wyk. VII / 18

Planowanie

działalności

podstawowej,

związanej

bezpośrednio z wytwarzaniem wyrobów lub świadczeniem usług,

polega na określeniu zadań i zasobów niezbędnych do

zapewnienia odpowiedniego poziomu obsługi klienta w zakresie

jakości, szybkości, terminowości, elastyczności i ceny. Planowanie

jest procesem wielostopniowym i ciągle kontynuowanym.

Jasiński Z (red).: Podstawy zarządzania operacyjnego. Oficyna Ekonomiczna,

Kraków 2005.

Planowanie produkcji jest to formułowanie celów

produkcyjnych, ustalanie hierarchii ich ważności, precyzowanie

zadań, które należy wykonać oraz wyznaczanie środków

niezbędnych do osiągnięcia celów. Cele powinny być formułowane

w sposób ilościowy; dotyczy to ilości wyrobów, które maja być

wytworzone, terminów ich wytworzenia i dystrybucji, jakości

procesów wytwórczych, kosztów wyrobów i warunków produkcji.

Dwiliński L.: Zarządzanie produkcją.

Warszawskiej, Warszawa 2002.

Oficyna

Wydawnicza

Politechniki

ZPU wyk. VII / 19

Sterowanie produkcją jest to uruchamianie, nadzorowanie i

zapewnianie realizacji zadań produkcyjnych pod względem

ilości i terminów wytwarzania oraz dystrybucji wyrobów,

jakości procesów wytwórczych, jakości wyrobów oraz ich

kosztów, a także warunków pracy w systemie produkcyjnym.

Dwiliński L.: Zarządzanie produkcją.

Warszawskiej, Warszawa 2002.

Oficyna

Wydawnicza

Politechniki

Sterowanie przepływem produkcji obejmuje działania

nieodległego i bliskiego przedziału czasu, planu zbytu

wyrobów finalnych i wynikających z niego planów produkcji

wyrobów, podzespołów, zespołów i części oraz z ustaleniem

zapotrzebowania na materiały.

ZPU wyk. VII / 20

Harmonogramowanie jest zadaniem wyznaczenia rozdziału

w czasie i przestrzeni, dostępnych zasobów produkcyjnych,

tak aby zaspokoić zapotrzebowanie na produkowane wytwory

przy jak najlepszym wykorzystaniu zasobów.

Sawik T.: Optymalizacja dyskretna w elastycznych systemach produkcyjnych. WNT,

Warszawa, 1992.

Kryteria oceny harmonogramów:

1. Czas wykonywania zbioru zadań.

2. Czas przebywania zadań w systemie.

3. Nieterminowość realizacji zadań.

4. Przestoje urządzeń.

5. Przebiegi transportowe.

6. Nakład czasu na czynności

przygotowawcze i zakończeniowe.

7. Przekroczenie terminów.

8. Zapasów i czasu magazynowania.

Minimalizacja!!

Związane z

czasem i kosztem.

ZPU wyk. VII / 21

Cykl produkcyjny - jest

to

okres

między

rozpoczęciem

a

zakończeniem procesu

produkcyjnego wyrobu,

w którym surowiec lub

materiał

wyjściowy

przechodząc

kolejne

fazy

wytwarzania

przekształcany jest w

gotowy wyrób.

ZPU wyk. VII / 22

Podstawowe

problemy

organizacji

procesu

produkcyjnego

1. Zsynchronizowanie w czasie wszelkich dostaw, aby skrócić

do minimum czas oczekiwania materiału lub półwyrobu na

obróbkę, albo

montaż,

a

także

minimalizacja

czasu pomiędzy wyprodukowaniem a włączeniem do

normalnej eksploatacji wyrobu.

2. Zapewnienie

właściwych

środków

transportu

i

środków technicznych

ułatwiających

magazynowanie

i

wyszukiwanie potrzebnych w danej chwili materiałów,

półwyrobów lub wyrobów.

3. Obniżenie

do

minimum

strat

transportowych

i

magazynowych - zaprojektowanie takiej struktury

przepływu, aby charakteryzowała się:

ograniczeniem

dróg

transportowych,

minimalizacją przeładunków i

minimalizacją pracochłonności przeładunków.

ZPU wyk. VII / 23

Możliwości skracania cyklu produkcyjnego

1. Zastosowanie bardziej efektywnych i wydajnych technologii

przygotowawczych i obróbkowych.

2. Skracanie czasów pomocniczych na skutek lepszej organizacji

produkcji.

3. Modernizacja technologiczna i organizacyjna procesów montażu

i pakowania gotowego wyrobu.

4. Zastosowanie bardziej efektywnych procesów pomiarów i

kontroli,

transportu

i

składowania

wstępnego,

międzyoperacyjnego i wyrobu gotowego.

5. Usprawnienie przepływów materiałów, półwyrobów poprzez

ograniczenie magazynowania.

6. Synchronizacja produkcji i minimalizacja przerw między

operacyjnych.

7. Wprowadzanie komputerowo wspomaganej automatyzacji i

elastycznych systemów produkcyjnych (najdroższa metoda).

8. Zastosowanie bardziej efektywnych organizacji produkcji.

Skracanie cyklu dystrybucji i obsługi klienta. Sprawna

organizacja sieci serwisowej.

ZPU wyk. VII / 24