Obiekt regulacji – urządzenie lub zespół urządzeń w których przebiega proces technologiczny

np.: obiektem regulacji jest piec, procesem technologicznym jego ogrzanie.

Wielkość regulowana – to wielkość fizyczna która najlepiej odzwierciedla przebieg procesu i

której wartość należy utrzymywać na określonym poziomie, stałym lub zmieniającym się tak

aby proces przebiegał prawidłowo. W naszym przykładzie jest to temperatura.

Jeżeli w układzie jest jedna wielkość regulowana jest to układ jednoparametrowy, a jeżeli

więcej wielkości regulowanych to układ wieloparametrowy.

Urządzenie pomiarowe mierzy wartość wielkości regulowanej. W przykładzie mierzy

temperaturę. Urządzenie pomiarowe składa się z czujnika (w przykładzie sonda termometru

ciśnieniowego) ciśnieniowego przetwornika pomiarowego (pomiarowego przykładzie

mieszek sprężysty zamieniający panując wewnątrz czujnika ciśnienie na siłę).

Wielkość zadana to pożądana wartość wielkości regulowanej. Wartość rzeczywista to

aktualnie zmierzona wartość wielkości regulowanej. Różnica między wartością zadaną i

rzeczywistą nazywa się odchyłką (uchybem) regulacji.

Zadaniem układu regulacji jest utrzymanie wartości rzeczywistej możliwie blisko wartości

zadanej, a więc odchyłki regulacji równej zeru. Funkcję tę spełnia regulator.

Wszystkie czynniki zewnętrzne wpływające na pracę obiektu nazywamy zakłóceniami.

Wielkość która ma decydujący wpływ na przebieg procesu a więc może być użyta do

regulowania przebiegu procesu nazywamy wielkością sterującą lub regulującą. W przykładzie

jest to ciśnienie gazu.

Regulator sterują wartością wielkości sterującej ( w przykładzie ciśnienia) za pośrednictwem

elementu nastawczego napędzanego siłownikiem. W przykładzie elementem nastawczym jest

zawór gazu, a siłownikiem siłownik pneumatyczny membranowy.

Układy mogą być sterowane ręcznie lub automatycznie. W wypadku układu sterowanego

automatycznie następuje wzajemna zależność (w naszym przykładzie) między temperaturą i

ciśnieniem gazu czyli stopniem otwarcia zaworu. Układ taki nazywamy zamknięty. Gdyby

sterowanie zaworu było ręczne lub bez kontroli temperatury byłby to układ otwarty.

W zamkniętym układzie regulacji występuje sprzężenie zwrotne. Jest to wsteczne (zwrotne)

oddziaływanie wielkości regulowanej (temperatura) na wielkość regulującą (ciśnienie gazu).

Sprzężenie zwrotne występuje w układach zamkniętych.

Dla czytelnego przedstawienia zależności między poszczególnymi członami układu regulacji

posługujemy się schematami funkcjonalnymi zwanymi blokami tzn wszystkie człony są w

postaci prostokątów, wewnątrz którego lub obok podajemy podstawowe własności członu za

pomocą tekstu, wykresu lub wzoru matematycznego.

Sygnał wejściowy oznaczamy literą x jest wielkością fizyczną na wejście układu członu.

Sygnał wyjściowy y jest wielkością fizyczną otrzymywaną na wyjściu układu lub członu.

Przy przechodzeniu sygnału przez kolejne człony lub układy zmienia się postać fizyczna,

wartość lub przebieg sygnałów czasie.

Charakterystyka statyczna – zależność między ustaloną wartością sygnału wyjściowego a

ustaloną wartością sygnału wejściowego.

Charakterystyka dynamiczna określa zachowanie się bloków w stanach nieustalonych przy

zmieniających się wartościach sygnałów wejściowych.

Transmitancja – to wzory analityczne podające zależność między sygnałami wejściowymi i

wyjściowymi bloków. Opisują ich własności statyczne i dynamiczne.

Człon bezinercyjny to taki którego własności dynamiczne można pominąć i do jego opisu

wystarczy charakterystyka statyczna.

Współczynnik wzmocnienia K określa zmianę wartości sygnału wyjściowego przy zmianie

wartości sygnału wejściowego K=y/x. Jeżeli istnieje stała proporcja między y i x to

charakterystyka statyczna członu jest linią prostą a współczynnik K ma stała wartość.

Rzeczywiste człony układu regulacji mają charakterystyki nieliniowe (człony nieliniowe) i

współczynnik wzmocnienia ma wtedy wartość różną, w zależności od przyjętego punktu

pracy. Dla jego wyznaczenia stosujemy linearyzację charakterystyki.

Rzeczywiste elementy automatyki są członami inercyjnymi czyli posiadają pewną

bezwładność tzn. że potrzebny jest pewien czas aby ustabilizował się sygnał wyjściowy.

Dla układu inercyjnego zależność między x i y wygląda następująco y=x-K(1-e-t/T).

Człon całkujący (całkowy). Idealny człon całkujący jest członem bezinercyjnym. Przykładem

takiego elementu w hydraulice jest zbiornik ze swobodnym odpływem.

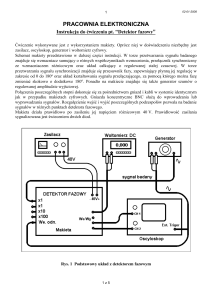

Ze względu na spełniane funkcje w urządzeniach automatyki wyróżniamy: ●urządzenia

pomiarowe-czujniki i przetworniki pomiarowe ●urządzenia wykonawcze-zawory, zasuwy,

siłowniki, regulatory ●urządzenia części centralnej-urządzenia kształtujące sygnał sterujący –

rejestratory –przetworniki zmieniające postać fizyczną sygnału.

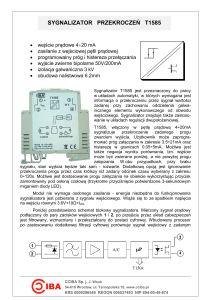

W zależności od sposobu zasilania urządzeń w energie rozróżniamy: ●urządzenia

pneumatyczne energie dostarcza się za pomocą sprężonego powietrza. Wielkością wejściową

i wyjściową jest ciśnienie powietrza, zakres stosowania urządzeń jest duży. Zaletą tych

urządzeń jest odporność na wpływ pyłów i związków agresywnych oraz niewprowadzanie

zagrożenia pożarowego. pożarowego urządzeniach pneumatycznych sygnał niemożna

przesyłać na odległość większą nić 300 metrów, a już powyżej 100 metrów trzeba zbadać czy

opóźnienie sygnału niejest zbyt duże. Aby urządzenie działało prawidłowo powietrze

zasilające należy oczyścić z pyłów, pary wodnej, oleju. ●urządzenia elektryczne nośnikiem

informacji jest sygnał elektryczny najczęściej napięcie lub prąd stały. Za pomocą tych

urządzeń można zmierzyć w zasadzie wszystkie wielkości fizyczne. Sygnał elektryczny

można przesyłać na dowolną odległość, praktycznie bez opóźnień. Urządzenia takie jest

tańsze niż pneumatyczne. Wadą jest zagrożenie pożarowe, porażeniowe i wyższy koszt

skomplikowanych urządzeń pomiarowych. Stosuje się również urządzenia pneumatycznoelektryczne. ●urządzenia hydrauliczne zaletą jest uzyskanie dużych sił , duża trwałość

siłowników dzięki dobremu smarowaniu. Wadami urządzeń jest ograniczona możliwość

dokonywanych operacji matematycznych, kłopotliwe przesyłanie sygnału oraz

zanieczyszczenie otoczenia olejem wyciekającym przez nieszczelności. Urządzenia takie

stosuje się jako urządzenia wykonawcze-szybkodziałające siłowniki.

Urządzenia pomiarowe w układach regulacji automatycznej dostarczają do regulatora

niezbędne informacje o przebiegu regulowanego procesu.

Charakterystyką statyczną elementu pomiarowego nazywamy zależność między sygnałem

wyjściowym a wejściowym w stanie ustalonym.

Charakterystyka rzeczywista różni się od idealnej i dlatego pomiar obarczony jest błędem,

którego wartość bezwzględna wynosi ^y=yrzecz-yideal . Natomiast błąd względny wynosi

δ=^y/przecz(max)-ymierz(min).

Oprócz w/w błędu mogą wystąpić błędy dodatkowe wynikające np.: z zakłóceń warunków

zasilania, dużej wilgotności, niekorzystnej temperatury.

Najtrudniejsze do wykrycia to błędy systematyczne ponieważ ich wartość ciągle się powtarza.

Ze względu na możliwość uzyskania błędu pomiarowego urządzenia pomiarowe są

podzielone na klasy dokładności.

Klasa dokładności jest określona dla danego urządzenia pomiarowego i pokrywa się z jego

błędem podstawowym pomiaru wyrażonym w procentach. Klasy dokładności są

znormalizowane.

Urządzenie pomiarowe mierz z błędem podstawowym (maksymalnie względny) 0,75%. Klasa

dokładności tego urządzenia to najbliższa większa wartość od 0,75 czyli 1,0.

Urządzenia regulacji automatycznej są urządzeniami pracującymi albo w sposób ciągły albo

przerywany, sygnał wyjściowy jest w postaci analogowej lub cyfrowej. Stosowane są

przetworniki analogowo-cyfrowe.

Przesunięcia występują często jako wielkość pośrednia przy pomiarach innych wielkości

fizycznych, dlatego czujniki przesunięć są często elementami składowymi urządzeń do

pomiaru innych wartości.

Najbardziej znanym czujnikiem przesunięcia jest potencjometr którego styk ślizgowy

(szczotka) wykonuje ruch prostoliniowy, obrotowy lub śrubowy i przyjmuje położenie

odpowiadające mierzonemu przesunięciu. Potencjometr włączony w układ elektryczny

przetwarza przesunięcie na napięcie stałe lub przemienne. Jest to realizowane w ten sposób żę

ze zmianą długości czynnej potencjometru zmienia się jego rezystancja a więc zmiana

napięcia wyjściowego Uw przy zadanym napięciu zasilania Uz.

Czujnik indukcyjny przetwarza przesunięcie liniowe lub kątowe jego części ruchomej na

zmianę indukcyjności własnej lub wzajemnej cewek czujnika.

Pojemnościowy czujnik przesunięć elementem podstawowym jest kondensator którego

pojemność ulega zmianie ze zmianą położenia elementu ruchomego znajdującego się między

okładkami kondensatora.

Zakres pomiaru potencjometrem jest do kilkudziesięciu centymetrów czujników

indukcyjnych i pojemnościowych od kilku mikrometrów do kilku centymetrów.