NOWOCZESNE TECHNOLOGIE STOSOWANE W

TECHNOLOGII ZAMRAŻANIA PRODUKTÓW

ŻYWNOŚCIOWYCH

Paweł Tymiński

•

•

•

•

WPŁYW TEMPERATURY PRZECHOWYWANIA NA TRWAŁOŚĆ PRODUKTU

PRZEBIEG PROCESU ZAMRAŻANIA

CZYNNIKI WPŁYWAJĄCE NA CZAS ZAMRAŻANIA

WSPÓŁCZESNE TECHNIKI ZAMRAŻANIA

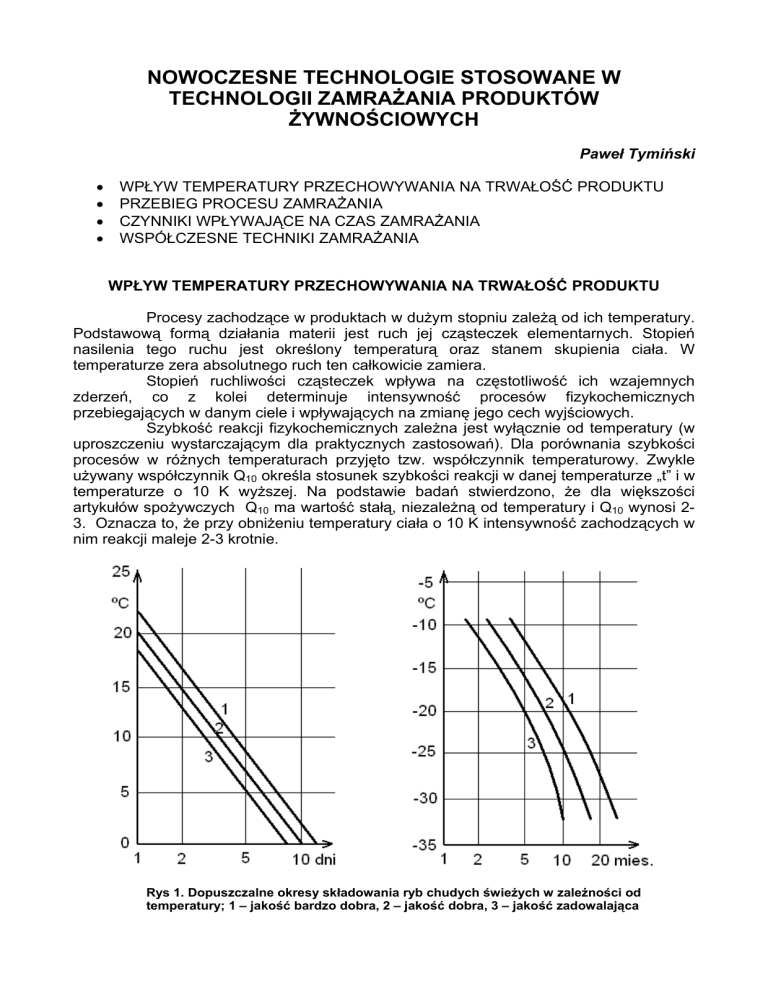

WPŁYW TEMPERATURY PRZECHOWYWANIA NA TRWAŁOŚĆ PRODUKTU

Procesy zachodzące w produktach w dużym stopniu zależą od ich temperatury.

Podstawową formą działania materii jest ruch jej cząsteczek elementarnych. Stopień

nasilenia tego ruchu jest określony temperaturą oraz stanem skupienia ciała. W

temperaturze zera absolutnego ruch ten całkowicie zamiera.

Stopień ruchliwości cząsteczek wpływa na częstotliwość ich wzajemnych

zderzeń, co z kolei determinuje intensywność procesów fizykochemicznych

przebiegających w danym ciele i wpływających na zmianę jego cech wyjściowych.

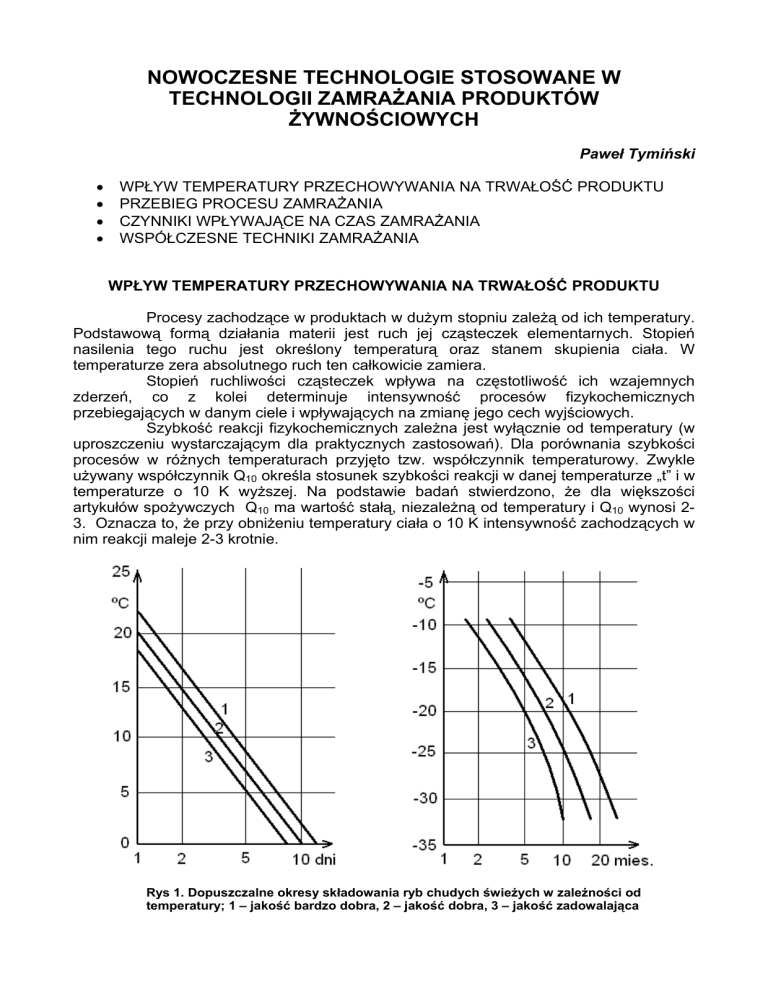

Szybkość reakcji fizykochemicznych zależna jest wyłącznie od temperatury (w

uproszczeniu wystarczającym dla praktycznych zastosowań). Dla porównania szybkości

procesów w różnych temperaturach przyjęto tzw. współczynnik temperaturowy. Zwykle

używany współczynnik Q10 określa stosunek szybkości reakcji w danej temperaturze „t” i w

temperaturze o 10 K wyższej. Na podstawie badań stwierdzono, że dla większości

artykułów spożywczych Q10 ma wartość stałą, niezależną od temperatury i Q10 wynosi 23. Oznacza to, że przy obniżeniu temperatury ciała o 10 K intensywność zachodzących w

nim reakcji maleje 2-3 krotnie.

Rys 1. Dopuszczalne okresy składowania ryb chudych świeżych w zależności od

temperatury; 1 – jakość bardzo dobra, 2 – jakość dobra, 3 – jakość zadowalająca

Zamrażanie zmniejsza szybkość przebiegu procesów nie tylko w skutek

obniżenia temperatury, lecz również przez zmianę jego stanu skupienia , w wyniku

przemiany wody w lód. Obniża to zdecydowanie stopień ruchliwości cząsteczek i ich

możliwości reagowania.

Współczynniki temperaturowe większości procesów fizykochemicznych

zachodzących w produktach silnie wzrastają w pobliżu punktu zamarzania. Trwałość

produktu rośnie więc znacznie w momencie zamrożenia.

Rys 2. Dopuszczalne okresy składowania produktów w zależności od

temperatury; 1 – jakość bardzo dobra, 2 – jakość dobra, 3 – jakość zadowalająca

Wszystkie produkty wykazują wzrost trwałości wraz z obniżeniem temperatury,

chociaż każdy z nich charakteryzuje się innym stopniem wrażliwości temperaturowej Q10.

Przemiany fizykochemiczne wywołują najwięcej szkodliwych zmian miedzy

temperaturą zamarzania a temperaturą od -5 do -10ºC i dlatego możliwie szybkie

przekraczanie tego krytycznego zakresu, zarówno podczas zamrażania jak i rozmrażania

jest jednym z podstawowych zaleceń technologii chłodniczej. Sam proces zamrażania jest

bardzo ważnym momentem w aspekcie zachowania wartości produktu. Ostatecznym

celem technologii zamrażalniczej jest realizacja tego procesu w sposób odwracalny. Jest

to jednak nieosiągnięte. Fazowa przemiana wody, z charakterystycznym dla niej wzrostem

objętości (około 9,1%) oraz działanie stężonych roztworów komórkowych naruszają

koloidalną strukturę produktów.

PRZEBIEG PROCESU ZAMRAŻANIA

Typowy przebieg procesu zamrażania jest przedstawiony na rys. 3. Krzywa

ciągła obrazuje temperaturę centrum termicznego ciała (tc). Teoretycznie powinna ona

przebiegać wzdłuż linii łamanej a – b' – c' – d'. Proces rzeczywisty nieco odbiega od tego

schematu. W punktach b, c i d występują charakterystyczne zaokrąglenia, a ponadto

odcinek b – c nie pokrywa się z linią tcr. Punkt tcr odpowiada temperaturze początku

zamarzania danego produktu. W miarę postępowania procesu następuje kriokoncentracja

soku komórkowego i temperatura zamarzania obniża się. Stąd nachylenie odcinka b – c.

Cały proces zamrażania przebiega w sposób następujący:

• odcinek a - b – schładzanie do temperatury tcr,

• b - c – właściwe zamrażanie,

• c - d – domrażanie do temperatury założonej technologii.

Rys. 3. Typowy wykres krzywych zamrażania produktów żywnościowych; tc – krzywa

temperatury centrum termicznego, tp – krzywa temperatury powierzchni ciała

Czas całkowitego procesu zamrażania ciała (τ), licząc od temperatury

początkowej ts1>tcr do założonej w technologii temperatury końcowej ts2<tcr, zostaje

umownie podzielony na czas wstępnego schładzania (τch), czas właściwego zamrażania

(τz), i domrażania (τd). Podział ten nie ma jednak potwierdzenia w rzeczywistym przebiegu

procesu wewnątrz ciała, jest jednak wygodny i w zasadzie nieodzowny dla

przeprowadzania obliczeń cieplnych procesu.

W praktyce przemysłowej przyjmuje się orientacyjnie, że czas wstępnego

schładzania przedłuża czas zamrażania o 10 – 20%, zaś czas domrażania o 10 – 18%.

Tak więc ogólny czas cyklu zamrażania można określić jako:

τ = (1, 2 ÷ 1, 4)τ z

Szybkość zamrażania to szybkość z jaka front formacji lodowej przesuwa się

w głąb ciała zamrażanego. W przekroju ciała szybkość ta nie jest wielkością stałą, lecz

zmienia się wraz z odległością od powierzchni zewnętrznej.

Miejscową liniową szybkość zamrażania w danym przekroju ciała wyznacza się

tylko w celach specjalnych. W normalnej praktyce zamrażalniczej operuje się zazwyczaj

pojeciem tzw. średniej liniowej szybkości zamrażania, którą otryzmuje się dzieląc grubość

zamrożonej warstwy przez czas zamrażania.

CZYNNIKI WPŁYWAJĄCE NA CZAS ZAMRAŻANIA

Z przeprowadzanych analiz wynika, że czas procesu zamrażania zależy od

następujacych czynników:

• wymiarów i kształtu zamrożonego ciała,

• czynnej różnicy temperatur,

• współczynnika wnikania ciepła między produktem a medium,

• współczynnika przewodzenia ciepła produktu,

• opakowania.

Na czas zamrażania wpływa głównie grubość zamrażanego ciała. Inne

wymiary są mniej ważne. Przy większych grubościach wpływ ten staje się dominujący.

Równie istotny jest kształt ciała. Przy tych samych grubościach najkorzystniejszy jest

kształt kuli, potem walca i prostopadłościanu oziębianego ze wszystkich stron. Najmniej

korzystna jest postać płyty.

Czas zamrażania jest odwrotnie proporcjonalny do różnicy temperatur między

zamrażanym produktem i czynnikiem chłodzącym. Parametr ten odgrywa dużą rolę w

zamrażalniach owiewowych, gdzie współczynniki wnikania ciepła są z reguły małe i

skrócenie czasu zamrażania jest możliwe głównie przez obniżanie temperatury powietrza.

Na rys. 4 przedstawiony jest wpływ temperatury powietrza na czas zamrażania produktów

w formie bloków.

Rys. 4. Czas zamrazania w funkcji temperatury powietrza; produkt tłuszcz wieprzowy,

grubość bloku 110 mm, prędkość powietrza u = 0,35 m/s. Temperatura początkowa

produktu: 1-15°C, 2-5°C

W nowoczesnych zamrażalniach owiewowych są stosowane temperatury

powietrza wynoszące od -35 do -45°C. W innych metodach zamrażania (kontaktowej,

immersyjnej, a także fluidyzacyjnej), gdzie współczynniki przejmowania ciepła są znacznie

wyższe, różnica temperatur nie jest tak istotna i ze względów ekonomicznych są

stosowane znacznie niższe temperatury wrzenia czynnika i medium.

Wpływ współczynnika wnikania ciepła α i przewodzenia λsz jest problemem

bardzo złożonym i ich udział w kształtowaniu czasu procesu zamrażania zmienia się w

zależności od samego współczynnika α i grubości ciała. Ogólnie wpływ λsz rośnie wraz ze

wzrostem grubości ciała, zaś wpływ α jest tm większy, im niższy jest ten współczynnik.

Przy zamrażaniu owoców i warzyw w zamrażalniach fluidyzacyjnych

α ≈ 130 W/(m2·K) wpływ α wynosi około 94% przy produktach bardzo drobnych (groszek,

jagody, porzeczki) i maleje do około 63-70% przy prouktach grubszych (truskawji, śliwki).

Można stwierdzić, że w całym obszarze najwiekszego zastosowania tej techniki

zamrażania wpływ tego czynnika jest decydujący.

Współczynnik przewodzenia ciepła jest zdeterminowany właściwościami

fizycznymi produktu i jego wpływ można modyfikować jedynie przez zmniejszanie grubości

produktu, co nie zawsze jest możliwe i wskazane.

W zakresie współczynnika α konstruktor i użytkownik aparatów

zamrażalniczych ma szerokie możliwości intensyfikacji procesu, ściśle mówiąc, chodzi tu o

jednoczesną poprawę współczynnika α i maksymalne rozwinięcie i wykorzystanie

powierzchni czynnej wymiany ciepła. Orientacyjne wartości współczynnika α wahają się w

szerokich granicach, zależnie od typu aparatu i metody mrożenia.

Zestawienie współczynników wnikania ciepła α w róznych metodach mrożenia podane jest

w tabeli:

α

Metoda zamrażania

W/(m2·K)

Komora gęsto załadowana, znikoma wentylacja

Tunele owiewowe przy słabej wentylacji; u = 1 – 3 m/s

Tunele owiewowe z silna wentylacją; u = 3 – 8 m/s, aparaty owiewowe specjalne z

ukierunkowanym strumieniem powietrza (automatyczne zamrazanie stelażowe, aparaty

spiralne)

Zamrażanie fluidyzacyjne

Aparaty kontaktowe

Zamrażanie immersyjne, ruch roztworu:

słaby

silny

Aparaty LNF i LFF (natrysk ciekłego azotu lub freonu)

3÷4

8 ÷ 15

20 ÷ 40

100 ÷ 140

500 ÷ 1000

300 ÷ 400

500 ÷ 700

1000 ÷2000

W celu skrócenia czasu zamrażania, dąży się do uzyskania jak najwyższej

wartości współczynnika α, ale należy pamiętać, że podwyższenie współczynnika łączy się

zawsze z nieproporcjonalnie dużym wzrostem zapotrzebowania na energię. W efekcie np.

wzrost prędkości w tunelu owiewowym z 3 do 4 m/s podnosi wartość α o 19% (N ≈ u0,69),

zaś zapotrzebowanie energii do napędu wentylatorów rośnie o blisko 140% (N ≈ u3).

Ponadto zwiększenie współczynnika α ma sens tylko w pewnych określonych granicach.

Opakowanie utrudnia warunki przepływu ciepła od powierzchni produktu do

medium, zatem jego wpływ można porównać do pogorszenia współczynnika α.

Opakowanie, zwłaszcza wielowastwowe, wydłuża znacznie czas zamrażania, przy czym

największy opór cieplny wynika nie z grubości opakowaniai jego współczynnika

przewodzenia λop, lecz z warstewki powietrza zawartej między produktem a opakowaniem

lub między jego poszczególnymi warstwami. Opór ten może byc zredukowany przez

odpowiedni docisk.

WSPÓŁCZESNE TECHNIKI ZAMRAŻANIA

W praktyce przemysłowej w około 90% zamrazalni stosuje się aparaty

powietrzne (łącznie z aparatami fluidyzacyjnymi), natomiast aparaty kontaktowe w około

9%. Pozostałe typy są stosowane sporadycznie, stanowiąc około 1% zainstalowanych

jednostek.

Zamrażanie w powietrzu

Powietrze jest bardzo złym medium chłodzącym. W skutek małej wartości

współczynnika przewodzenia ciepła, współczynniki wnikania ciepła są bardzo małe i w

jest możliwa przez

efekcie czas zamrażania długi. Poprawa współczynnika α

intensyfikację ruchu powietrza, co jest zabiegiem energochłonnym.

Pomimo tych wad motoda zamrażania w powietrzu jest powszechnie

stosowana. Decyduje tu wiele zasadniczych zalet tego systemu:

• uniwersalność aparatów,

• prostota konstrukcji, łatwość i pewność użytkowania, mała pracochłonność,

• wysoki standard higieny,

• małe koszty eksploatacji (w porównaniu z metodami kriogenicznymi).

Z uwagi na sposób kontaktu strumienia powietrza z produktem zamrażalnie powietrzne

dzielą się na owiewowe i fluidyzacyjne.

Zamrażanie owiewowe

Istnieje ogromna różnorodność typów zamrażalni owiewowych. Częśc z nich

ma charakter uniwersalny, inne są konstrukcjami specjalnymi, dostosowanymi do

określonego rodzaju produktów.

Tunele o działaniu okresowym to komory o kształcie wydłużonego prostokąta,

przelotowe lub nieprzelotowe. Zamrażany produkt jest zawieszony na hakach lub

rozkładany na tacach. Zamrażanie odbywa się w poprzecznym lub podłużnym

wymuszonym przepływie zimnego powietrza. Cykl zamrażania zależnie od typu

urządzenia i rozmiarów produktów wynosi od 2h (małe opakowania bezpośrednie) do 40h

(drób w opakowaniach handlowych, tusze mięsne luzem). Wada tej metody są

niekorzystne warunki wymiany ciepła, wysokie jednostkowe zużycie energii i znaczne

ubytki masy produktów.

Rys. 5. Typowa zamrażalnia tunelowa w chłodnicach składowych

W kategorii zamrażalni o działaniu okresowym nie ma w zasadzie gotowych,

typowych rozwiązań. Ich kształt, wielkość i wydajność są indywidualnie dostosowywane do

potrzeb i warunków lokalowych projektowanego zakładu.

Na rys. 5 przedstawiony jest tunel służący głównie do zamrażania mięsa w

tuszach ćwierciach, drobiu i innych produktów w kartonach i skrzynkach. Mięso jest

zawieszone na stojakach, kartony i skrzynki ustawiane ażurowo na paletach. Załadunek i

wyładunek odbywa się za pomocą wózków widłowych. Tunel jest przelotowy, parownik (z

rur gładkich) z wentylatorami ustawionymi na stropie nad przestrzenią towarową. Cykl

zamrażania w granicach 16-40h.

Aparaty taśmowe tunelowe funkcjonują w dwóch typach: jedno i trzytaśmowe

(nawrotne). Występują rozwiązania uniwersalne, jak również przystosowane do

określonych produktów. Aparaty taśmowe tunelowe a także taśmowo-spiralne włączane

są w linie produkcyjne ciągłego działania (np. automatyczne tunele do do zamrażania

tuszek drobiu, tunele ślizgowe do zamrażania ryb).

Rys. 6. Aparat jednotaśmowy

Przykładem bardzo prostego aparatu jednotaśmowego jest tunel pokazany na

rys. 6. Przez strefę zamrażania przechodzi tylko górne (czynne) pasmo taśmy, zaś pasmo

powrotne biegnie pod obudową izolowana, gdzie również jest zainstalowana myjka taśmy.

Strumień powietrza omywa poszczególne porcje ze wszystkich stron, współczynniki

wnikania ciepła są duże.

Znacznie bardziej skomplikowane są aparaty trzytaśmowe. Surowiec jest tam

podawany na taśmę górną, gdzie następuje jego wstępne omrożenie, następnie spada na

taśmę środkową i wreszcie dolną, która wyprowadza produkt zamrożony na zewnątrz.

Aparaty taśmowe spiralne wyposażone są w taśmę o specjalnej konstrukcji

ułożona jest na spiralnym ruszcie zamontowanym wokół bębna o osi pionowej. Obrzeża

taśmy wykonane w postaci ogniw łańcucha mają wydłużone otwory, w których są

osadzone poprzeczne pręty. Pręty te swobodnie przesuwają się w otworach obrzeży, co

umożliwia niewielki skręt taśmy w płaszczyźnie poziomej. Elementem napędowym jest

bęben. Ciągły i równomierny naciąg taśmy uzyskuje się poprzez specjalny mechanizm

napinający. Napęd realizowany jest poprzez układ mechaniczny lub hydrauliczny.

Aparaty taśmowe-spiralne pracują najbardziej wydajnie przy produktach

drobnych, zamrażanych luzem, dla których czas zamrażania nie przekracza 60 minut. W

praktyce jednak są używane również do zamrażania dań kulinarnych w dużych

opakowaniach, z uwagi na łatwość obsługi, możliwość włączenia w jedną lub kilka linii

produkcyjnych, wysoki standard higieny.

Automatyczne zamrażalnie do produktów w kartonach są szczególnie

przystosowane do wymagań nowoczesnych linii produkcyjnych drobiu o dużej wydajności,

ale są też używane do zamrażania mięsa bez kości w blokach, elementów mięsnych i dań

gotowych w opakowaniach. Charakterystyczna cecha tego procesu jest długi czas

zamrażania, co wynika ze stosunkowo dużych grubości i z izolacyjnego działania kartonu.

Cykl zamrażania wynosi 3-7h, co w połączeniu z dużymi wydajnościami (3-7t) wymaga

bardzo dużej powierzchni załadowczej, zdolnej pomieścić kilkanaście a nawet kilkadziesiąt

ton produktu. Stosowane są więc między innymi rozwiązania: tunel automatyczny

stelażowy, tunel ślizgowy, aparat spiralny.

Zamrażanie fluidyzacyjne stanowi szczególna formę zamrażania owiewowego

systemem tzw. indywidualnego szybkiego zamrażania. Polega ona na umieszczaniu

warstw sypkich produktów na poziomej taśmie i przedmuchiwaniu przez nią od dołu

strumienia zimnego powietrza. Powstaje tzw. łoże fluidalne, w którym cząstki unoszą się i

zachowują jak płyn.

Rys. 7. Zestawienie typów tuneli fluidyzacyjnych: a) rynnowy, b) jednotaśmowy,

c) dwutaśmowy w układzie kaskadowym, d)dwutaśmowy w układzie nawrotnym,

e) rynnowo-taśmowy

Zastosowanie rozwiązania tuneli rynnowych pozwoliło na znaczne

zmniejszenie wymiarów tunelu oraz duże uproszczenie aparatu, wskutek wyeliminowania

wielu elementów mechanicznych. Na skrzyni powietrznej, do której są przymocowane

wysokoprężne wentylatory promieniowe jest ustawiony parownik lamelowy, a na nim złoże

fluidalne. Łoże to ma kształt rynny z ruchomym, perforowanym dnem. Perforacja dna jest

zróżnicowania z racji różnych wymagań wzdłuż długości rynny.

Tunele jednotaśmowe są bardzo proste w konstrukcji i w obsłudze, zyskały też

dużą popularność wśród użytkowników. Jednak ich wskaźniki techniczne są znacznie

gorsze niż w innych rozwiązaniach. Problem występuje ze spulchnieniem warstwy

początkowego omrażania. Opracowana musi być prosta i praktyczna metoda wstępnego

omrażania produktów.

Tunel dwutaśmowy w układzie kaskadowym wyposażony jest w dwa

zestawione zestawy fluidyzacyjne: omrażania i domrażania w układzie kaskadowym.

Obydwie taśmy mają niezależne napędy oraz bezstopniową regulacje posuwu.

Tunele dwutaśmowe w układzie nawrotnym osiąga dobre wyniki przy

zamrażaniu malin (około 70% owoców całych). Charakteryzują się jednak one wieloma

wadami: słaby podmuch, silne przywieranie mokrego surowca, mała wydajność.

Tunele rynnowo-taśmowe dają możliwość poprawy jakości produktu

końcowego, obniżenia wskaźnika zapotrzebowania energii i uproszczenia konstrukcji.

Zamrażanie kontaktowe

Daje możliwość znacznej intensyfikacji przy bezpośrednim styku produktu z

powierzchnią chłodzoną czynnikiem. W przeciwieństwie do zamrażania powietrznego

uzyskuje się tu bardzo duże współczynniki wnikania ciepła wynoszące 500-600 W/(m2·K),

co pozwalało na znaczne skrócenie czasu zamrażania i oszczędności energii (o połowę w

stosunku do tuneli owiewowych). Zamraża się tą metodą zwykle produkty uformowane w

płaskie porcje lub bloki, które umieszczone są pomiędzy dociskanymi płytami z czynnikiem

chłodniczym.

Rys. 8. Produkt między płytami aparatu kontaktowego.

Obsługa aparatów o płytach poziomych jest pracochłonna i trudna do zmechanizowania.

Aparaty o płytach pionowych są prostsze w obsłudze i dają się częściowo

zmechanizować. Możliwość bezpośredniego włączenia do linii produkcyjnej zapewniają

taśmowe aparaty kontaktowe.

Zamrażanie w cieczach niewrzących (zamrażanie immersyjne) jest

najstarszą formą zamrażania żywności. Stosuje się roztwory soli kuchennej oraz inne

roztwory wodne: chlorku wapnia, glicerolu, etanolu i glikolu etylowego. Owoce zamrażać

można również w roztworze cukru. Do bezpośredniego styku z produktami spożywczymi

są dopuszczane tylko roztwory soli kuchennej i cukru. Inne roztwory są stosowane do

produktów pakowanych.

Główna zaleta metody to duże współczynniki wnikania ciepła, a stąd krótki czas

zamrażania, przy stosunkowo wysokiej temperaturze wrzenia czynnika. Przy małych i

średnich instalacjach można pracować w jednostopniowym systemie sprężania.

Urządzenia mają małe wymiary, korzystny wskaźnik wykorzystania mocy i są bardzo

proste. Metoda jest wysoce ekonomiczna (7% strat ciepła w odniesieniu do 25-30% w

tunelach owiewowych i fluidyzacyjnych).

Wady tej metody są następujące:

• produkty mrożone luzem w roztworze soli absorbują sól i tracą barwę,

• sól silnie koroduje urządzenia,

• roztwór ulega stałemu rozcieńczeniu na skutek absorpcji wilgoci z powietrza,

• standard higieny jest trudny do utrzymania , następuje krzyżowe zakażenie.

Zamrażanie w cieczach wrzących

Z dużej liczby cieczy wrzących, które teoretycznie mogą być użyte do

zamrażania żywności, praktyczne zastosowanie znalazły tylko cztery: ciekły azot,

powietrze, dwutlenek węgla i freon R12. W myśl Protokołu Montrealskiego R12 zostało

całkowicie wyeliminowane wyeliminowane z przemysłu, a zainteresowanie w tej materii

ukierunkowało się na zastosowanie ciekłego azotu. Ogólnie zamrażanie w cieczach

wrzących charakteryzuje się bardzo wysokimi współczynnikami wnikania ciepła,

znacznymi wartościami czynnej różnicy temperatur i w konsekwencji bardzo krótkimi

czasami zamrażania.

Zamrażanie w ciekłym azocie (LNF) realizować można przez bezpośrednie

zanurzenie produktów w ciekłym azocie (metoda zarzucona ze względu na pękanie i małą

ekonomiczność przez wykorzystanie jedynie ciepła parowania azotu). Bardziej

współczesna metoda polega na podzieleniu procesu na 4 fazy: wstępnego schładzania,

intensywnego zamrażania, natrysków i wyrównania temperatury. W aparatach tych jest

wykorzystane nie tylko ciepło parowania, ale także ciepło przegrzania par.

Tunele LNF umożliwiają bardzo szybkie zamrożenie produktów. Cykl

zamrażania wynosi od 3 do 10 minut (przy większych elementach do 20 minut).

Zamrażanie w ciekłym CO2 (LCO2F). Ciekły CO2 jest dostarczany w butlach

lub cysternach pod ciśnieniem około 3 MPa (w temp. 20°C). Do celów zamrażalniczych

jest składowany w izolowanych zbiornikach. Metoda zamrażania przy użyciu ciekłego CO2

jest podobna do systemu LNF (ciekły azot).

Zamrażanie w ciekłym powietrzu. Właściwości ciekłego powietrza są zbliżone

do ciekłego azotu (temp, ciepło parowania, gęstość itp.), ale aparaty pracują na innej

zasadzie. Bezpośredni natrysk ciepłego powietrza jest szkodliwy dla produktu, dlatego

ciecz wtryskuje się w drobnych dawkach w strumień każdego wentylatora. W systemie tym

nie ma bezpośredniego parowania czynnika na powierzchni produktu, zatem współczynnik

wnikania ciepła są zbliżone do uzyskiwanych w tunelach owiewowych

(α = 30-40 W/(m2·K)). Różnica temperatur jest znacznie wyższa (50 ÷ 150 K), zatem

uzyskiwane czasy zamrażania około 3-krotnie krótsze. Zamrażalnie tego typu są używane

rzadko i są wypierane przez o wiele bardziej sprawne i bezpieczne aparaty LNF.

LITERATURA:

• J. Postolski, Z. Gruda “Zamrażanie żywności”

• J. Postolski - seria artykułów do “Techniki Chłodniczej i Klimatyzacyjnej” (lata 2003,

2004, 2005)

• G. Pawlonka “Kerunki rozwoju myśli technicznej w zakresie mrożenia gazami”

nr.9/2005 “Technika Chłodnicza i Klimatyzacyjna”