UNIWERSYTET

ZIELONOGÓRSKI

WYDZIAŁ ELEKTROTECHNIKI, INFORMATYKI I TELEKOMUNIKACJI

INSTYTUT INŻYNIERII ELEKTRYCZNEJ

PRACA DYPLOMOWA INŻYNIERSKA

Współpraca sterowników PLC

z czujnikami pomiarowymi

Pracę wykonał:

Marcin Wieczorek

Nr albumu :

Prowadzący:

dr inż. Grzegorz Kobyłecki

Zielona Góra, Wrzesień 2004

SPIS TREŚCI

1. Wstęp..................................................................................................................

1.1 Wprowadzenie.................................................................................................................

1.2. Cel i zakres pracy............................................................................................................

2. Ogólne wiadomości na temat sterowników PLC.......................................

3. Przegląd sterowników PLC...............................................................................

2.1. Sterownik typu GE FANUC.........................................................................

2.2. Sterownik typu SIEMENS............................................................................

2.3. Sterownik typu ALLEY BRADLEY............................................................

2.4. Sterownik typu SCHNEIDER.......................................................................

4. Zastosowanie czujników pomiarowych w systemach ze sterownikami PLC

3.1. Pomiar prędkości obrotowej...................................................................

3.2. Pomiar temperatury................................................................................

3.3. Pomiar wielkości elektrycznych............................................................

3.4. Inne czujniki specjalne...........................................................................

5.Stanowisko laboratoryjne do badania czujników temperatury........................

4.1. Założenia.................................................................................................

4.2. Stanowisko laboratoryjne........................................................................

4.3. Oprogramowanie sterownika..................................................................

4.4. Wizualizacja.............................................................................................

6. Podsumowanie i wnioski końcowe...................................................................

7. Literatura i załączniki...........................................................................................

1. Wstęp

Programowalne sterowniki logiczne (PLC ang. Programmable Logic Controllers),

nazywane także sterownikami programowalnymi, należą do szeroko rozumianej

rodziny komputerów. Wykorzystywane są głównie w zastosowaniach

przemysłowych. Praca PLC polega na monitorowaniu wejść analogowych i

cyfrowych, podejmowaniu decyzji w oparciu o program (algorytm działania)

użytkownika oraz odpowiednim sterowaniu wyjściami

Sterowniki swobodnie programowalne (PLC) coraz częściej wyposażone są

W przetworniki analogowo-cyfrowe oraz cyfrowo-analogowe. Umożliwia to

Połączenie sterowania procesem dyskretnym z regulacją wielkości ciągłych.

Zintegrowanie w jednym urządzeniu funkcji sterownika PLC i regulatora wymaga

jednak spełnienia szeregu wymagań wynikających z odmiennego charakteru

pracy obu tych urządzeń.

Sterowniki (PLC) stają się obecnie najczęściej stosowanym mikroprocesorowym

urządzeniem automatyki. Moc obliczeniowa stosowanych w nich systemów

mikroprocesorowych jest znaczna i dlatego obserwuje się stałe rozszerzanie

funkcji sterowników PLC.

Urządzenia te, zasadniczo przeznaczone do programowej realizacji układów

przełączających z uzależnieniami czasowymi oraz ilościowymi.

Odzwierciedla to struktura ich programowania stałego (systemowego).

Oprogramowanie stałe sterownika PLC powinno ułatwiać realizację takich

Zadań – typowych dla sterowania procesem produkcyjnym – jak np.:

Normalne (technologiczne) uruchomienie układu

Automatyczny restart po powrocie napięcia zasilania

Obsługa normalnego (technologicznego) wyłączania

Obsługa awaryjnego wyłączania wywołanego zanikiem napięcia zasilania

Obsługa awaryjnego wyłączania wywołanego zdarzeniami procesowymi

Natychmiastowe reakcje na wybrane zdarzenia zewnętrzne

Reagowanie na zawieszenie sterownika

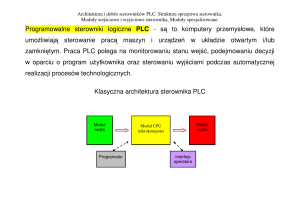

2 Ogólne wiadomości na temat sterowników PLC

Podstawowe bloki funkcjonalne programowanego sterownika

logicznego PLC.

Sterowniki PLC zbudowane są z: modułów wejściowych, jednostki centralnej

(CPU) oraz modułów wyjściowych.

Wejścia PLC akceptują różne sygnały wejściowe, cyfrowe lub analogowe;

pochodzące z zewnętrznych urządzeń (czujników) przetwarzane następnie do

postaci sygnałów logicznych, które stają się zrozumiale dla CPU.

Jednostka CPU podejmuje decyzje i wykonuje funkcje sterowania bazując na

instrukcjach programowych zawartych w pamięci. Moduły wyjściowe

przetwarzają funkcje sterowania z CPU do takiej postaci sygnałów

(cyfrowych lub analogowych), jakich wymaga aplikacja.

Instrukcje programowe określają, co powinien wykonać PLC przy

określonym stanie wejść i w danej sytuacji.

Dodatkowy interfejs operatorski (pulpit sterowniczy) umożliwia wyświetlanie

informacji o realizowanym procesie sterowania i wprowadzanie nowych

parametrów kontrolnych.

Podstawowe parametry programowanych sterowników logicznych PLC.

- wymiary

- maks. liczba we/wy cyfrowych oraz analogowych

- maks. pamięć programu

- maksymalna ilość dołączanych modułów

- interfejsy umożliwiające rozszerzenie (np. IM365 lub IM360/361)

- moc obliczeniowa CPU

- protokół komunikacyjny z innymi elementami systemu (np. MPI,

PROFIBUS, Ethernet)

- czas wykonania instrukcji

- interfejsy do systemów IT i sieci WWW

- zakres temperatur pracy

- rodzaj szyny na której montowany jest sterownik

- możliwości programowania (obsługiwane języki programowania: FBD,

SFC)

- odporność mechaniczna

Pamięci danych i programu w programowanych sterownikach

logicznych.

W pamięci sterownika wyodrębniona jest pewna ilość miejsca do przechowywania

chwilowych wyników operacji. W sterownikach PLC rozróżniamy 4 tryby

adresowania: bitowo, bajtowo, wyrazowo oraz przy pomocy dwóch słów.

Adresując słownie operujemy na 16-tu bitach i przy pomocy dwóch słów na 32-ch

bitach.

Pamięć w sterowniku służy do przechowywania programu oraz informacji

pośrednich, powstających w trakcie jego wykonywania. Jest to pamięć typu RAM,

nieulotna np. EPROM lub EEPROM. Podział pamięci na pamięć operacyjną i

pamięć programu nie jest sztywny. Najczęściej w trakcie uruchamiania i

testowania, program jest zapisywany w pamięci operacyjnej RAM. Ostateczna

jego wersja może być tam pozostawiona albo zapisana na “trwałe” w pamięci

stałej.

Układy wejścia i wyjścia programowanych sterowników logicznych.

Wejście dyskretne – określane także mianem: „wejścia cyfrowego”, może

znajdować się w jednym z dwóch stanów: załączone (ON) lub wyłączone (OFF).

Przyciski,

przełączniki

dwustanowe, wyłączniki

krańcowe

oraz

czujniki

zbliżeniowe to przykłady czujników dyskretnych, które są podłączane do

dyskretnych (cyfrowych) wejść sterowników. W stanie załączenia (ON) dyskretne

wejście odpowiada logicznej jedynce lub stanowi wysokiemu. W stanie

wyłączenia (OFF) dyskretne wejście odpowiada logicznemu zeru lub stanowi

niskiemu. Wiele sterowników wymaga oddzielnego zasilacza dla zasilania wejść.

W stanie otwartym na wejściu PLC nie występuje napięcie. Jest to stan wyłączenia

(OFF). Kiedy przycisk zostaje wciśnięty, napięcie np.: 24VDC zostaje dołączone

do wejścia PLC. Jest to stan załączenia (ON).

Wyjście dyskretne – jest wyjściem, które może być włączone (ON) lub wy

łączone (OFF). Zamieniają sygnały binarne sterownika na sygnały prądu stałego

lub przemiennego potrzebne do wysterowania urządzeń wyjściowych. Cewki

przekaźników oraz lampki to przykładowe urządzenia wykonawcze podłączane do

wyjść dyskretnych. Wyjścia dyskretne mogą być również nazywane wyjściami

cyfrowymi.

Wejście analogowe – to wejście, do którego podłącza się sygnał ciągły. Typowe

wejścia analogowe różnią się właściwościami. np. mogą być przystosowane do

pomiaru prądu (spotykane zakresy to 0..20mA oraz 4..20mA) lub napięcia (np.

0..10V).

Wyjście analogowe – jest wyjściem, na którym jest generowany sygnał ciągły w

czasie. Na wyjściu może być wytwarzany np. sygnał napięciowy zakresu

0..10VDC, który steruje wskaźnikiem analogowym (wychyłowym). Przykładowo,

do wyjść analogowych są dołączane wskaźniki prędkości, ciężaru i temperatury.

Sygnał wyjściowy może być również używany przy bardziej złożonych

zastosowaniach, takich jak np. zamiana prądu na ciśnienie, które reguluje

pneumatycznym zaworem przepływu itp.

Budowa i parametry dwustanowych układów wejścia sterowników

logicznych.

Najprostsze w działaniu czujniki dwustanowe taki jak: przyciski, przełączniki i

styki, mogą mieć zestyki zwarte w stanie czuwania (NC) lub rozwarte (NO).

Wejścia dyskretne, nazywane również wejściami cyfrowymi (ang. digital inputs)

zamieniają pochodzące z urządzeń (przyciski, przełączniki, wyłączniki krańcowe,

etc.) sygnały prądu stałego lub przemiennego na sygnały logiczne (dwustanowe)

akceptowane przez sterownik.

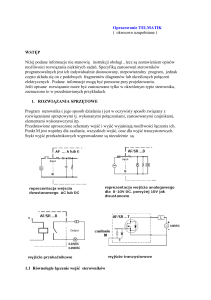

W produkowanych obecnie sterownikach do takiej zamiany wykorzystywany jest

zazwyczaj przetwornik optyczny, zapewniający dodatkowo optoizolację pomiędzy

obwodami wejściowymi a magistralą sterownika (patrz rys. 4.3). W przypadku

wejść prądu stałego polaryzacja źródła zasilania obwodów wejściowych zależy od

typu zastosowanego układu wejściowego:

-

ujście (ang. SINK IN) tzn. z polaryzacją dodatnią (patrz rys. 4.3 a) nazywane

układami o logice dodatniej (najczęściej spotykane),

-

źródło (ang. SOURCE IN) tzn. z polaryzacją ujemną (patrz rys. 4.3 b)

nazywane układami o logice ujemnej.

W zależności od typu i wykonania sterownika dwustanowe sygnały wejściowe

mogą mieć postać sygnałów napięciowych prądu stałego lub przemiennego

o wartości “1”od 5V do 220V (najbardziej rozpowszechnione jest 24V).

Budowa i parametry dwustanowych układów wyjścia sterowników

logicznych

Wyjścia dyskretne, nazywane również wyjściami cyfrowymi (ang. digital

outputs) zamieniają sygnały binarne sterownika na sygnały prądu stałego lub

przemiennego potrzebne do wysterowania urządzeń wyjściowych (cewki

styczników, lampki kontrolne, etc.).

Zamiany tych sygnałów dokonuje się poprzez zamykanie lub otwieranie zasilanych

z zewnętrznego źródła obwodów wyjściowych za pomocą przekaźników (wyjścia

przekaźnikowe, ang. Relay Output ) lub łączników tranzystorowych (wyjście

„napięciowe”).

W przypadku obwodów wyjściowych z łącznikami tranzystorowymi istnieją dwa

rozwiązania (podobnie jak w przypadku wejść prądu stałego):

- źródło (ang. SOURCE OUT) - najczęściej spotykane

- ujście (ang. SINK OUT)

Budowa i parametry analogowych układów wejścia sterowników logicznych.

Zamieniają pochodzące z czujników sygnały analogowe (ciągłe) na sygnały

cyfrowe. Konwersja tych sygnałów realizowana jest za pomocą przetworników

analogowo-cyfrowych ADC (ang. Analog to Digital Converter).

Parametrami charakteryzującymi przetworniki ADC i DAC są:

-

zakres napięć wejściowych/wyjściowych (najczęściej 10 V),

-

rozdzielczość – napięcie przypadające na najmniej znaczący bit przetwornika,

-

czas przetwarzania,

-

częstotliwość przetwarzania.

Budowa i działanie analogowych układów wyjścia sterowników logicznych.

Zamieniają sygnały cyfrowe na sygnały ciągłe sterujące urządzeniami

wykonawczymi. Konwersja tych sygnałów realizowana jest za pomocą

przetworników cyfrowo-analogowych DAC (ang. Digital to Analog Converter).

Parametrami charakteryzującymi przetworniki ADC i DAC są:

-

zakres napięć wejściowych/wyjściowych (najczęściej 10 V),

-

rozdzielczość – napięcie przypadające na najmniej znaczący bit przetwornika,

-

czas przetwarzania,

-

częstotliwość przetwarzania.

Norma IEC 1131-3 dla programowanych sterowników logicznych.

Norma IEC 1131 składa się z pięciu części:

- Informacje ogólne,

- Sprzęt i wymagania testowe,

- Języki programowania,

- Wytyczne użytkownika,

- Wymiana informacji.

Część trzecia normy, IEC 1131-3, dotyczy języków programowania i stanowi jej

najważniejszą część. Przede wszystkim dzięki niej ujednolicono koncepcję

programowania PLC tak, aby w oparciu o wprowadzone zasady, użytkownik był w

stanie programować bez większych trudności różne systemy PLC.

W części trzeciej normy IEC 1131 zostały zdefiniowane pojęcia podstawowe,

zasady ogólne, model programowy i komunikacyjny oraz podstawowe typy i

struktury danych. Określono w niej dwie grupy języków programowania: języki

tekstowe i graficzne.

W grupie języków tekstowych zdefiniowane zostały następujące języki:

- Język listy instrukcji IL (Instruction List), będący odpowiednikiem

języka typu assembler

- Język strukturalny ST (Structured Text), który jest odpowiednikiem

języka algorytmicznego wysokiego poziomu

Do grupy języków graficznych opisanych w normie IEC 1131-3 należą:

- Język schematów drabinkowych LD (Ladder Diagram), podobny do

stykowych obwodów przekaźnikowych

- Język schematów blokowych FBD (Function Block Diagram), będący

odpowiednikiem schematów przepływu sygnału dla obwodów logicznych

przedstawionych w formie połączonych bramek logicznych oraz bloków

funkcyjnych takich jak w języku LD.

W normie IEC 1131-3 przedstawiono także sposób tworzenia struktury

wewnętrznej programu w postaci grafu sekwencji SFC (Sequential Function

Chart), który pozwala na opisywanie zadań sterowania sekwencyjnego za pomocą

grafów zawierających etapy (kroki) i warunki przejścia (tranzycji) między tymi

etapami.

Języki programowania sterowników logicznych.

Program składa się z jednej lub kilku instrukcji, które realizują zadanie.

Programowanie sterowników polega na konstruowaniu zestawów prostych

instrukcji.

Języki tekstowe:

Język listy instrukcji IL (Instruction List), będący odpowiednikiem języka

typu assembler

Język listy instrukcji IL składa się z sekwencji instrukcji, z których każda

powinna zaczynać się w nowej linii. Instrukcja powinna zawierać nazwę

operatora z ewentualnymi modyfikatorami oraz operand (jeden lub więcej,

oddzielone przecinkami, w zależności od wymagań operatora). Operandami

mogą być stałe lub zmienne.

Przykład:

add

1

st

counter

dodawanie 1

Przesłanie wartości wyniku bieżącego

do operandu

Język STL, będący językiem mnemonicznym, o strukturze podobnej do

wewnętrznego języka mikroprocesorów (asemblera).

Język ten pozwala wykorzystać wszystkie zasoby sterownika poprzez dostęp

do wszystkich jego rejestrów (pozwala na użycie funkcji i instrukcji

niedostępnych w innych językach). Instrukcja jest dla PLC rozkazem do

natychmiastowej realizacji. Lista instrukcji STL określa sposób i działanie

sterownika.

Tworzenie programu sterującego PLC z wykorzystaniem listy instrukcji STL

polega na używaniu właściwych tej metodzie rozkazów, wynikających z

konfiguracji sterownika i za pomocą reguł programowania sterownika

umieszczaniu ich we właściwych miejscach edytora programu wraz z

operandami.

Język strukturalny ST (Structured Text), który jest odpowiednikiem języka

algorytmicznego wysokiego poziomu

Podstawowymi elementami tego języka są wyrażenia i polecenia. Wyrażenie

stanowi element języka, który z chwilą wykonania dostarcza wartość

odpowiadającą jednemu z typów danych. Wyrażenie składa się z operatorów

i operandów. Operandem może być zmienna, stała, wywoływana funkcja

lub inne wyrażenia.

Przykład:

if trigger.q then

counter := counter + 1;

if counter >= 4 then

counter := 0;

end_if;

Języki graficzne

Język schematów drabinkowych LD (Ladder Diagram), podobny do

stykowych obwodów przekaźnikowych

Umożliwia realizację zadania sterowania za pomocą standaryzowanych

symboli graficznych. Symbole te umieszcza się w obwodach w sposób

podobny do szczebli (rungs) w schematach drabinkowych dla przekaźników

układów sterowania. Wykonanie programu w języku LD polega na

"przepływie prądu", analogicznie jak w schemacie drabinkowym dla

systemu przekaźników elektromechanicznych. Przepływ prądu następuje z

lewej strony do prawej.

Język schematów blokowych FBD (Function Block Diagram), będący

odpowiednikiem schematów przepływu sygnału dla obwodów logicznych

przedstawionych w formie połączonych bramek logicznych oraz bloków

funkcyjnych takich jak w języku LD.

Grafy

graf sekwencji SFC (Sequential Function Chart), który pozwala na

opisywanie

zadań

sterowania

sekwencyjnego

za

pomocą

grafów

zawierających etapy (kroki) i warunki przejścia (tranzycji) między tymi

etapami.

Program utworzony przy pomocy sieci SFC składa się z dwóch poziomów.

Poziom pierwszy zawiera reprezentację graficzną sieci, numer

identyfikacyjny kroku i tranzycji oraz komentarz. Poziom drugi zawiera kod

akcji zapisany np. w języku ST oraz opis warunków tranzycji.

Język drabinkowy sterowników PLC.

Język schematów drabinkowych LD należy do grupy języków graficznych i

umożliwia realizację zadania sterowania za pomocą standaryzowanych symboli

graficznych. Symbole te umieszcza się w obwodach w sposób podobny do szczebli

(rungs) w schematach drabinkowych dla przekaźników układów sterowania.

Obwód jest definiowany jako zbiór wzajemnie połączonych elementów

graficznych. Obwód LD ograniczony jest z lewej i prawej strony przez szyny

prądowe. Szyny te nie są elementami obwodu. Prawa szyna może być rysowana w

sposób jawny lub pozostawać w domyśle.

Wykonanie programu w języku LD polega na "przepływie prądu", analogicznie jak

w schemacie drabinkowym dla systemu przekaźników elektromechanicznych.

Przepływ prądu następuje z lewej strony do prawej.

Styk (contact) jest elementem przekazującym do połączenia poziomego po prawej

stronie styku stan będący wynikiem mnożenia logicznego AND stanu linii łączącej

po lewej stronie styku oraz wartości przypisanej mu logicznej zmiennej

wejściowej, wyjściowej lub pamięciowej. Styk nie modyfikuje wartości

skojarzonej z nim zmiennej.

Symbole standardowych styków:

1

2

3

4

Styki statyczne

Styk zwierny (normalnie otwarty)

Stan połączenia z lewej strony styku jest przenoszony

na prawą stronę jeżeli skojarzona zmienna logiczna ma wartość 1.

Styk rozwierny (normalnie zamknięty)

Stan połączenia z lewej strony styku

na prawą stronę, jeżeli skojarzona zmienna logiczna ma wartość 0.

Styki impulsowe

Styk reagujący na zbocze narastające

Połączenie z prawej strony styku jest w stanie ON w czasie jednego

wykonania, jeśli połączenie z lewej strony jest w stanie ON a skojarzona

zmienna logiczna zmieniła wartość z 0 na 1. Poza tym stan połączenia z

prawej strony jest w stanie OFF.

Styk reagujący na zbocze opadające

Połączenie z prawej strony styku jest w stanie ON w czasie jednego

wykonania, jeśli połączenie z lewej strony jest w stanie ON a skojarzona

zmienna logiczna zmieniła wartość z 1 na 0. Poza tym stan połączenia z

prawej strony jest w stanie OFF.

Cewka (coil) przekazuje stan połączeń z lewej strony na prawą bez zmian,

powodując jednocześnie zapamiętanie stanu połączenia po swej lewej stronie przez

przypisaną jej zmienną logiczną

Symbole cewek

Cewki zwykłe

1

2

Cewka

Stan połączenia z lewej strony cewki jest przenoszony na prawą stronę i

zapamiętywany w skojarzonej zmiennej logicznej

Cewka negująca

Stan połączenia z lewej strony cewki jest przenoszony na prawą stronę a

3

4

5

6

jego odwrotność jest zapamiętywana w skojarzonej zmiennej logicznej

Cewki z zapamiętaniem stanu

Cewka ustawiająca

Skojarzona zmienna przyjmuje wartości 1 jeżeli połączenie z lewej

strony jest w stanie ON i nie zmieni się aż do chwili wyzerowania przez

cewkę kasującą

Cewka kasująca

Skojarzona zmienna przyjmuje wartości 0 jeżeli połączenie z lewej

strony jest w stanie ON i nie zmieni się aż do chwili ustawienia przez

cewkę ustawiającą

Cewki impulsowe

Cewka reagująca na zbocze narastające

Skojarzona zmienna logiczna przyjmuje wartość 1 na czas jednego

wykonania, jeśli połączenie z lewej strony zmieniło stan z ON na OFF.

Cewka reagująca na zbocze opadające

Skojarzona zmienna logiczna przyjmuje wartość 1 na czas jednego

wykonania, jeśli połączenie z lewej strony zmieniło stan z OFF na ON.

ISaGRAPH jako narzędzie programowania programowalnych

sterowników logicznych PLC.

ISaGRAPH jest programem umożliwiającym w sposób bardzo wygodny

programowanie sterowników logicznych. Program, dzięki wbudowanym

edytorom daje możliwość wpisania algorytmu działania sterownika w wielu

językach (zarówno tekstowych jak i graficznych):

- Język listy instrukcji IL (Instruction List), będący odpowiednikiem

języka typu assembler

- Język strukturalny ST (Structured Text), który jest odpowiednikiem

języka algorytmicznego wysokiego poziomu

- Język schematów drabinkowych LD (Ladder Diagram), podobny do

stykowych obwodów przekaźnikowych

- Język schematów blokowych FBD (Function Block Diagram), będący

odpowiednikiem schematów przepływu sygnału dla obwodów logicznych

przedstawionych w formie połączonych bramek logicznych oraz bloków

funkcyjnych takich jak w języku LD.

Umożliwia także tworzenie struktury wewnętrznej programu w postaci grafu

sekwencji SFC (Sequential Function Chart), który pozwala na opisywanie zadań

sterowania sekwencyjnego za pomocą grafów zawierających etapy (kroki) i

warunki przejścia (tranzycji) między tymi etapami.

Program ISaGRAPH posiada także podprogramy weryfikujące składnię i

poprawność wpisanych algorytmów. Efekt działania sterownika można

przesymulować dzięki wbudowanemu symulatorowi, który daje możliwość

wymuszania na wirtualne wejścia określonych wartości oraz obserwacji

odpowiedzi układu. Wektory testowe, możemy zapisać w postaci skryptu

(testbench), który można wielokrotnie uruchamiać. Program posiada także wiele

udogodnień graficznych. Na przykład efekty symulacji możemy oglądać w postaci

graficznej animacji.

Zweryfikowany i przesymulowany algorytm sterowania można przesłać za

pomocą odpowiedniego interfejsu (komunikacja programatora z CPU sterownika

odbywa się z użyciem łącza szeregowego).

Zastosowania programowanych układów sterowania.

- głównie w zastosowaniach przemysłowych

- automatyzacja pojedynczych maszyn (np. wtryskarek), jak i kompletnych

procesów produkcyjnych (zrobotyzowane linie montażowe, procesy ciągłe

itp. w przemyśle chemicznym, itp.).

-

automatyzacja obiektów technologicznych.

-

sterowanie oświetleniem, roletami, żaluzjami, systemami grzewczymi i

klimatyzacyjnymi oraz szeregiem innych urządzeń w gospodarstwie

domowym.

- tworzenie zdecentralizowanych struktur sterowania dla małych obiektów

typu przepompownie, oczyszczalnie ścieków

- realizacja skomplikowanych funkcji sterowania oraz do automatyzacji

dużych obiektów technologicznych.

-

wykrywanie ognia i gazu w przemyśle petrochemicznym, górnictwie, itp.),

3. Sterowniki PLC firmy GE FANUC serii 90-30

Sterowniki programowalne GE Fanuc są produktem amerykańsko-japońskiej firmy

GE Fanuc Automation. Firma ta powstała w roku 1987 jako joint-venture

amerykańskiego koncernu General Electric i japońskiej firmy Fanuc Ltd. Firma

GE Fanuc jest wiodącym producentem systemów numerycznego sterowania

obrabiarek (CNC), sterowników programowalnych (PLC) oraz robotów i laserów

przemysłowych. GE Fanuc przykłada duże znacznie do kwestii jakości

produkowanych urządzeń. Wynikiem tego, było otrzymanie certyfikatu jakości

ISO9001 oraz prestiżowej nagrody dla najlepszej elektronicznej fabryki w USA.

Firma GE Fanuc posiada duży potencjał badawczo - rozwojowy, którego owocem

jest między innymi seria sterowników programowalnych PLC 90. Sterowniki te są

zgodne pod względem konfiguracji, programowania i komunikacji, odznaczają się

wysoką jakością, elastycznością, nowoczesną i funkcjonalną konstrukcją.

Zastosowania sterowników serii 90 są bardzo szerokie, od prostych układów

sterowania do złożonych, wyrafinowanych systemów - włącznie z możliwością

pracy w warunkach niebezpiecznych. Do sterowników rodziny 90 opracowano

szereg urządzeń uzupełniających takich jak panele operatorskie czy system

rozproszonych wejść i wyjść. W Polsce produkty firmy GE Fanuc dostarczają dwie

firmy: ASTOR i ABMicro. Dzięki wymienionym zaletom sterowników serii 90, a

także konkurencyjnej ceny tych urządzeń, w naszym kraju są one sprzedawane w

dużych ilościach. Systemy automatyki zbudowane w oparciu o sterowniki serii 90

GE Fanuc znajdują zastosowanie w wielu dziedzinach gospodarki, a firmy

dostarczające sterowniki posiadają długie listy referencyjne.

Sterowniki serii 90-30

Sterowniki programowalne serii 90-30 są średniej wielkości sterownikami o

bardzo szerokim zakresie zastosowań. Sterowniki te mogą sterować pojedynczymi

urządzeniami albo kontrolować i sterować całym procesem produkcyjnym.

Sterowniki 90-30 są przedstawiane jako najszybsze urządzenia w swojej klasie.

Dodatkowym atutem serii 90-30 jest wyposażenie tej serii w dużą ilość

specjalizowanych modułów pozwalających na sterowanie nawet nietypowymi

urządzeniami.

Sterowniki serii 90-30 posiadają budowę modularną. Podstawą

sterownika jest kaseta posiadająca w zależności od typu 5 lub 10 gniazd. W

gniazdach umieszcza się moduły wejść, wyjść a także inne - specjalizowane.

System może zawierać do siedmiu dodatkowych kaset które mogą znajdować się w

oddaleniu od kasety głównej zawierającej jednostkę centralną ponad 200 metrów.

Budowa sterownika 90-30 jest jego wielką zaletą. Wykorzystanie maksymalnej

ilości ośmiu kaset z 10 gniazdami umożliwia wykorzystanie w systemie 80

modułów,

co

umożliwia

istnienie

w

systemie

ponad

1000

punktów

wejścia/wyjścia. Dodatkowo możliwość oddalenia kaset umożliwia swobodne

rozmieszczenie punktów na całym automatyzowanym obiekcie bez potrzeby

używania specjalizowanych sieci komunikacyjnych. Oczywiście systemy oparte na

sterownikach 90-30 nie muszą być tak rozbudowane. Ich wielkość zależy od

projektanta systemu. Dla kontrastu przykładem może być sterownik z 1 kasetą z 5

gniazdami. Jak zostało już wspomniane sterowniki 90-30 posiadają duży wybór

modułów typowych - takich jak moduły wejścia i wyjścia (zarówno dyskretne jak i

analogowe) - a także specjalizowanych np. moduły sterowania silnikami

krokowymi, moduły pozycjonujące stosowane w serwonapędach a także moduły

licznika impulsów wysokiej częstotliwości. Bogaty wybór modułów umożliwia

dobór koniecznych urządzeń i stworzyć jednorodny system sterowania. Sterowniki

90-30 mogą być konfigurowane i programowane za pomocą oprogramowania

LogicMaster90, Cimplicity Control, a także za pomocą pakietu VersaPro.

Programowanie sterowników 90-30 staje się wyjątkowo elastyczne dzięki

możliwości przesyłania programu sterującego i konfiguracji w trybie on-line przez

RS232, sieć Ethernet, sieć telefoniczną lub radiomodem. Seria sterowników może

współpracować z innymi urządzeniami za pomocą wbudowanych portów

RS232/RS485, specjalizowanych modułów komunikacyjnych wykorzystując wiele

powszechnie stosowanych protokółów komunikacyjnych. Sterowniki posiadają

także duże możliwości diagnostyczne. Procedury diagnostyczne umieszczają w

tablicach błędów działania informacje o błędach działania sterownika i w

oddzielnej tablicy błędy działania modułów dodatkowych. Umożliwia to szybką

lokalizację usterki czy to w module dodatkowym, czy w samym sterowniku.

Do podstawowych elementów systemu 90-30 zaliczają się:

- jednostki centralne

- kasety podstawowe

- kasety rozszerzające dla kaset podstawowych

- kasety rozszerzające do montowania w oddaleniu od kaset podstawowych

- moduły wejść / wyjść

- moduły specjalne

- zasilacze

Jednostki centralne

Jednostki centralne można podzielić na: standardowo montowane na kasecie

podstawowej i występujące jako oddzielne moduły do uzupełnienia kasety

podstawowej. Kasety, które nie posiadają zamontowanych jednostek centralnych mają specjalne gniazdo w którym można zamontować wyłącznie jednostkę

centralną. Jednostki centralne różnią się nie tylko tym, że są lub nie są

standardowo montowane na kasecie podstawowej. Inne różnice to: rodzaj

procesora, szybkość, liczba punktów wejść, rozmiar pamięci o organizacji

rejestrowej, maksymalny obszar pamięci dla programu użytkownika, ilość funkcji

wewnętrznych i inne.

Zestawienie parametrów jednostek centralnych sterowników 90-30

Jednostki

(Low End)

16-bitowe

Model 311 (jednostka procesor 80188, 8 MHz, możliwość obsługi 160 wejść/wyjść, 512

wbudowana w kasetę 5- rejestrów z danymi, program sterujący do 6 kB, szybkość

gniazdową)

wykonywania programu sterującego (tylko styki): 18 ms/kB.

Modele 313 i 323

procesor 80188, 10 MHz, możliwość obsługi 160/320 wejść/wyjść,

(jednostki wbudowane

1024 rejestrów z danymi, program sterujący do 12 kB, szybkość

w kasety odpowiednio

wykonywania programu sterującego (tylko styki): 0,6 ms/kB.

5 i 10 gniazdowe)

procesor 80188, 8 MHz, możliwość obsługi 1024 wejść/wyjść,

Model 331 (jednostka

2048 rejestrów z danymi, program sterujący do 16 kB, szybkość

centralna jako osobny

wykonywania programu sterującego (tylko styki): 0,4 ms/kB,

moduł)

możliwość rozszerzenia systemu do 5 kaset (49 gniazd).

Jednostki

(High End)

32-bitowe

procesor 80386EX, 25 MHz, możliwość obsługi 4096 wejść/wyjść,

9999 rejestrów z danymi, program sterujący do 32 kB, szybkość

Model 350 (jednostka

wykonywania programu sterującego (zawierającego tylko styki): 0,22

centralna jako osobny

ms/kB, możliwość rozszerzenia systemu do 8 kaset (79 gniazd),

moduł)

blokada dostępu do pamięci Flash, możliwość wykonywania operacji

zmiennoprzecinkowych.

konfigurowalny obszar rejestrów z danymi - max. 32640,

Model 352 (jednostki konfigurowalny obszar we/wy analogowych - max. po 32640,

centralne jako osobne pamięc 240 kB, wbudowany koprocesor arytmetyczny (sprzętowa

moduły)

realizacja operacji zmiennoprzecinkowych), 2 porty komunikacyjne

RS232 i RS485, pozostałe parametry jak w CPU350.

Model 360 (jednostka

konfigurowalny obszar rejestrów z danymi - max. 32640,

centralna jako osobny konfigurowalny obszar we/wy analogowych - max. po 32640,

moduł)

pamięć 240 kB, pozostałe parametry jak w CPU350.

Model 363 (jednostka wbudowane porty komunikacyjne RS232 i RS485 (obsługuje

centralna jako osobny protokoły SNP/SNP-X, MODBUS RTU Slave, Custom ASCII),

moduł)

pozostałe parametry jak w CPU360.

Model 364 (jednostka

wbudowany port komunikacyjny do sieci Ethernet TCP/IP (interfejsy

centralna jako osobny

AAUI lub UTP), pozostałe parametry jak w CPU360.

moduł)

Kasety

Kasety podstawowe są to płyty z przewidzianym miejscem na zamontowanie

zasilacza i z gniazdami do instalowania modułów. Kasety podstawowe różnią się

od siebie ilością gniazd a także obecnością lub nie jednostki centralnej na kasecie.

Zestawienie kaset podstawowych sterowników serii 90-30

IC693CPU311 5 gniazd, zawiera standardowo montowaną jednostkę centralną CPU311

IC693CPU313 5 gniazd, zawiera standardowo montowaną jednostkę centralną CPU313

IC693CPU323 10 gniazd, zawiera standardowo montowaną jednostkę centralną CPU313

IC693CHS397 dla CPU331, CPU341, CPU351, 5 gniazd, nie zawiera jednostki centralnej

IC693CHS391 dla CPU331, CPU341, CPU351, 10 gniazd, nie zawiera jednostki centralnej

Kasety rozszerzające dla kaset podstawowych

Kasety rozszerzające dla jednostek centralnych CPU331, CPU341 oraz CPU 351

posiadają 5 lub 10 gniazd do podłączenia modułów oraz gniazdo do podłączenia

zasilacza. Kasety te są podobne do kaset podstawowych - jedyną różnicą jest

przełącznik DIP, za pomocą którego ustawia się numer przypisany danej kasecie.

Do każdego z gniazd można podłączać moduły wejść / wyjść oraz większość

modułów dodatkowych. Maksymalna odległość od kasety podstawowej do

najbardziej odległej kasety rozszerzającej wynosi 15 metrów. Długość kabla

łączącego wszystkie kasety systemu nie może przekraczać 15 metrów, a wszystkie

kasety systemu muszą być podłączone do wspólnego przyłącza uziemienia. Po

prawej stronie każdej kasety rozszerzającej znajduje się 25 wtykowe gniazdo

złącza typu D (oznaczone EXPANSION) dla podłączenia kolejnej kasety

rozszerzającej (kaseta podstawowa również zawiera takie gniazdo).

Przykłady typów kaset rozszerzających

IC693CHS392 kaseta rozszerzająca 5 gniazd

IC693CHS393 kaseta rozszerzająca 10 gniazd

Kasety rozszerzające do montowania w oddaleniu od kaset podstawowych

Kasety rozszerzające do montowania w oddaleniu od kaset podstawowych dla

jednostek centralnych CPU331, CPU341 oraz CPU 351 posiadają 5 lub 10 gniazd

do podłączania modułów oraz gniazdo do podłączania zasilacza. Kasety te

zewnętrznie podobne są do kaset rozszerzających (posiadają przełącznik DIP) jedyną różnicą jest możliwość oddalenia ich od kasety podstawowej na odległość

213 metrów za pomocą zalecanego przez producenta kabla. W jednym systemie

mogą znajdować się zarówno kasety rozszerzające, jak i kasety montowane w

oddaleniu od kasety podstawowej.

Moduły wejść / wyjść

Moduły wejść i wyjść systemu 90-30 posiadają zwartą budowę i są instalowane

bezpośrednio w odpowiednim gnieździe kasety sterownika (może to być dowolne

gniazdo oprócz gniazda jednostki centralnej). Moduły wejścia / wyjścia systemu

90-30 można podzielić na 5 głównych grup: Moduły wejść dyskretnych przekształcają one napięcie wejściowe (stałe lub przemienne) na sygnał logiczny

wykorzystywany przez sterownik. Obwody wejściowe są odizolowane od

obwodów logicznych za pomocą optoizolatora. Moduły takie są dostępne w

wersjach 8-,16- lub 32-punktowej. Moduły wyjść dyskretnych - przekształcają one

sygnał wyjściowy otrzymany ze sterownika na napięcie o określonej wartości,

zasilające urządzenia sterowane przez system 90-30. Każdy punkt wyjściowy jest

odizolowany półprzewodnikowo. Moduły taki dostępne są w wersjach 5-, 6-, 8-,

12-, 16- lub 32- punktowej.

Moduły wejść analogowych - zapewniają one

konwersję analogowego sygnału napięciowego lub prądowego na odpowiadającą

my liczbę 12-bitową. Moduły takie dostępne są w wersjach prądowych (4- i 16kanałowych) oraz jednej napięciowej (4- kanałowej).

Moduły wyjść

analogowych - zapewniają one konwersję 12-bitowej liczby na odpowiadający jej

analogowy sygnał napięciowy lub prądowy. Moduły takie dostępne są w dwóch

wersjach napięciowej i prądowej; każda z nich jest dwukanałowa. Kombinowane

moduły wejść i wyjść - są to moduły zawierające po osiem wejść i osiem wyjść

dyskretnych.

Moduły specjalne

Moduły dyskretnych i analogowych wejść/wyjść umożliwiają wykorzystanie

sterownika do standardowych zastosowań. Jednak istnieją zagadnienia, dla których

standardowe wyposażenie sterownika nie jest wyposażeniem wystarczającym. Z

myślą o zadaniach niestandardowych powstała seria modułów specjalnych.

Przykłady modułów specjalnych:

-

Moduł licznika impulsów o wysokiej częstotliwości

- Moduł pozycjonujący dla jednej lub dwóch osi

- Moduły programowalnego koprocesora

- Moduł wejść / wyjść dla sygnałów szybkozmiennych.

Dużą częścią modułów specjalnych są moduły przeznaczone do komunikacji z

innymi urządzeniami i systemami. Moduły komunikacyjne umożliwiają włączenie

systemu automatyki z wykorzystaniem sterownika GE Fanuc do systemów

zbudowanych z innych urządzeń, a także tworzenie sieci sterowników GE Fanuc.

Przykłady specjalizowanych modułów komunikacyjnych:

Moduł komunikacyjny RTU MODBUS

Moduł komunikacyjny GENIUS PLUS

Moduł komunikacyjny GENIUS BUS CONTROLLER

Moduł komunikacyjny CMM dla złącz szeregowych RS-232/485

Moduł komunikacyjny TCP/IP ETHERNET

Karta do komputera PC - interfejs magistrali GENIUS

Program LogicMaster90

LogicMaster90 to oprogramowanie narzędziowe służące do programowania i

konfiguracji sterowników serii 90-Micro, 90-20, 90-30 (bez jednostek centralnych

CPU350 i 36x). Oprogramowanie to może być uruchomione na komputerze

kompatybilnym z IBM PC - już od IBM PC/XT począwszy. Inne wymagania

potrzebne do uruchomienia programu LogicMaster to około 2 MB wolego miejsca

na twardym dysku, 556kB standardowej pamięci RAM i system operacyjny DOS

3.1 lub późniejszy. Wymagania są więc bardzo skromne i powinien je zaspokoić

każdy współczesny komputer. Po zainstalowaniu i uruchomieniu oprogramowania

LogicMaster, komputer przyjmuje funkcję programatora. Umożliwia on

programowanie i konfigurację sterownika, ale także komunikację ze sterownikiem,

kontrolę pracy sterownika i diagnostykę systemu. Za pomocą opisywanego

oprogramowania można więc sterownik skonfigurować, napisać program sterujący

dla sterownika i przesłać program sterujący z komputera-programatora do

sterownika. Następnie korzystając z możliwości LogicMaster'a można uruchomić

wykonanie programu sterującego w sterowniku, monitorować wykonanie

programu sterującego i zachowanie sterownika a także stan zmiennych, odczytać

tablice błędów, zmodyfikować program sterujący. Oprogramowanie LogicMaster

90 umożliwia także sporządzenie pełnej dokumentacji systemu. Z tego krótkiego

opisu wynika, że LogicMaster zapewnia kompleksową obsługę sterowników GE

Fanuc.

LogicMaster umożliwia programowanie sterowników za pomocą języka

drabinowego. Dostępne są także programy nakładkowe na program LogicMaster

które umożliwiają programowanie w języku SFC tzn. w postaci grafów przepływu.

Program LogicMaster był przez długi czas jedynym sposobem na programowanie

sterowników za pomocą komputera. Przez ten okres został poprawiany i w końcu

firma GE Fanuc doprowadziła do tego, że był on programem niezawodnym i

dopracowanym do najdrobniejszego szczegółu.

Program VersaPro

VersaPro jest aplikacją przeznaczoną do pracy w środowiskach Windows

95/98/NT. Program ten posiada kilka różnic w stosunku do przeznaczonego do

pracy w tych samych systemach pakietu Cimplicity Control. VersaPro jest w

zamyśle firmy GE Fanuc następcą programu LogicMaster. Aby cel firmy GE

Fanuc został osiągnięty program VersaPro musi posiadać wszystkie cechy

użytkowe i niezawodność programu LogicMaster. Ponadto musi udostępniać nowe

rozwiązania, które ułatwią i przyspieszą obsługę sterowników.

Zupełnie nową cechą oprogramowania VersaPro jest możliwość wprowadzania

programu sterującego w postaci listy instrukcji - program zapisany jest w pliku

tekstowym zawierającym mnemoniczne kody instrukcji. Program sterujący dla

sterowników rodziny 90 może mieć charakter blokowy tzn. oprócz bloku

głównego mogą w nim występować inne bloki zwane procedurami. Każdy blok

programu może być zapisany albo w postaci drabinowej albo w postaci listy

instrukcji. Dodatkowo program VersaPro zapewnia pełną, obustronną konwersję

typów.

Konfiguracja w programie VersaPro wykonywana jest przez osobną aplikację

nazwaną HWC, która cechuje się łatwością użytkowania, oraz kontrolą

poprawności wprowadzonego zestawu. Program dba o to aby użytkownik nie

wprowadził konfiguracji, która nie może być zrealizowana np. dołączenie

koprocesora komunikacyjnego do procesora, który nie może takiego koprocesora

obsługiwać. Po wykryciu jakichkolwiek niezgodności użytkownik jest

informowany o nich i istnieje możliwość powrócenia do konfiguracji poprawnej.

Znanym udogodnieniem z programu Cimplicity Control jest możliwość tworzenia

programu przy pomocy zmiennych logicznych. Oprogramowanie VersaPro

udostępnia użytkownikowi tablicę zmiennych programu, która pozwala w łatwy i

efektywny sposób na zarządzanie zmiennymi, opisywanie ich i kontrolę

wykorzystania w programie. Obsługa tablicy zmiennych programu jest zbliżona do

pracy z arkuszem kalkulacyjnym. Istnieje także możliwość wysłania tablicy

zmiennych do arkusza kalkulacyjnego np. MS Excel. Wysoko oceniany jest

interfejs użytkownika programu VersaPro. Interfejs ten jest odbierany przez

użytkowników jako bardzo przejrzysty, dodatkowo istnieje możliwość

dostosowania go do indywidualnych upodobań. Tak jak w przypadku programu

Cimplicity Control w pakiecie VersaPro istnieje rozbudowany system pomocy,

który służy użytkownikowi radą i podpowiedzią w przypadku wątpliwości lub

niewiedzy.

VersaPro pracuje bardzo szybko, nawet na wolniejszych komputerach. Ma

stosunkowo niewielkie wymagania sprzętowe: Procesor Intel486, 66 MHz, 16 MB

RAM, Windows 95/98/NT,14 MB wolnego miejsca na dysku twardym.

Cykl pracy sterownika

Część logiczna programu sterującego dla sterowników MICRO, 90-20 i 90-30

wykonywana jest w sposób powtarzalny do momentu zatrzymania za

pośrednictwem instrukcji z komputera-programatora lub z programatora ręcznego.

Ciąg operacji koniecznych do jednorazowego wykonania programu sterującego

nazywany jest cyklem pracy sterownika. Oprócz wykonania części logicznej

programu sterującego, cykl pracy sterownika zawiera fazy gromadzenia danych z

urządzeń wejściowych, wysyłania danych do urządzeń wyjściowych,

przeprowadzania wewnętrznej inicjacji sterownika, obsługi programatora oraz

komunikacji z innymi urządzeniami.

Istnieją cztery możliwe tryby pracy sterownika: (tryb pracy ustawiany jest na

początku każdego cyklu):

-

tryb ze standardowym cyklem pracy

- tryb zatrzymania sterownika z nieaktywnymi wejściami i wyjściami

(STOP/NO IO)

tryb zatrzymania sterownika z odczytywaniem wejść i ustawianiem wyjść

(STOP/IOSCAN)

-

tryb ze stałym czasem trwania cyklu pracy sterownika..

Standardowy cykl pracy

Standardowy cykl pracy to tryb pracy sterownika we wszystkich warunkach.

Jednostka centralna pracuje, wykonując program sterujący, uaktualniając stan

wejść i wyjść, realizując komunikację itd. Czynności te powtarzają się cyklicznie.

Standardowy cykl pracy składa się z siedmiu faz. Wszystkie fazy z wyjątkiem

obsługi komputera-programatora wykonywane są podczas każdego cyklu.

Komunikacja z programatorem ma miejsce jedynie w przypadku wykrycia błędu

lub jeśli programator zgłasza żądanie komunikacji.

Opis faz standardowego cyklu pracy sterownika:

- inicjacja cyklu sterownika - polega na wykonaniu wszystkich operacji

koniecznych do rozpoczęcia cyklu (uaktualnianie wartości zmiennych

systemowych np. zmiennych przypisanych generatorom sygnału

prostokątnego itd.)

- obsługa wejść - odczytywanie stanu wejść sterownika bezpośrednio przed

wykonaniem części logicznej programu sterującego (odczytywanie wejść

wszystkich modułów i zapisanie ich wartości w pamięci adresowanej przez

zmienne %I -wejścia dyskretne, oraz %AI -wejścia analogowe)

- wykonanie części logicznej programu sterującego - rozpoczyna się

natychmiast po zakończeniu odczytywania wejść, program sterujący

wykonywany jest zawsze w kolejności instrukcji, począwszy od pierwszej

instrukcji pierwszego szczebla programu, aż do instrukcji END kończącej

program

- obsługa wyjść - przypisanie stanu zmiennych wyjściowych fizycznym

wyjściom sterownika, ma to miejsce bezpośrednio po wykonaniu części

logicznej programu sterującego (stan wyjść zostaje uaktualniony na

podstawie wartości zmiennych %Q - wyjścia dyskretne oraz %AQ - wyjścia

analogowe)

- komunikacja z programatorem - wykonywana, gdy do sterownika

podłączony jest programator lub w układzie jest moduł wymagający

konfiguracji; sterownik umożliwia podłączenie za pomocą łącza

szeregowego programatora ręcznego lub komputera -programatora

wyposażonego w oprogramowanie LogicMaster 90 i komunikację przy

pomocy protokołu SNP

- komunikacja systemowa - realizowane są żądania komunikacji z modułami

urządzeń dodatkowych, np. z modułem programowalnego koprocesora;

żądania komunikacji są obsługiwane w kolejności napływania.

-

obliczanie sumy kontrolnej programu sterującego (faza diagnostyczna) wykonywana przy końcu każdego cyklu pracy sterownika; obliczenie tej

sumy dla całego programu może trwać zbyt długo, użytkownik może wiec

wyszczególnić liczbę słów (od 0 do 32) na podstawie której ma zostać

obliczona suma kontrolna.

Tryb pracy sterownika przy zatrzymanym sterowniku.

Gdy sterownik znajduje się w trybie STOP, program sterujący nie jest

wykonywany. Użytkownik może dokonać wyboru, czy wejścia i wyjścia

sterownika mają być odpowiednio odczytywane i ustawiane, czy nie. W przypadku

wybrania trybu z odczytywaniem wejść i ustawianiem wyjść mówimy o trybie

(STOP/IOSCAN) w przypadku wyboru nie odczytywania stanu wejść i nie

ustawiania stanu wyjść sterownik pracuje w trybie (STOP/NO IO). W obydwu

przypadkach ma miejsce komunikacja sterownika z programatorem i

specjalizowanymi modułami urządzeń dodatkowych. Dodatkowo w trybie STOP

kontynuowana jest rekonfiguracja modułów oraz ich kontrola w celu wykrycia

ewentualnych błędów w działaniu. W celu zwiększenia skuteczności system

operacyjny w trybie STOP przeznacza większą ilość czasu na komunikację. Jeśli

sterownik znajduje się w trybie zatrzymania i jest skonfigurowany tak, aby nie

przeprowadzać odczytywania wejść i wyjść w tym trybie (STOP/NO IO) to faza

obsługi wejść oraz faza obsługi wyjść zostaje pominięta.

Tryb ze stałym czasem trwania cyklu pracy sterownika. W standardowym trybie

pracy każdy cykl jest wykonywany tak szybko, jak to możliwe, co powoduje, że

czasy trwania poszczególnych cykli mogą się różnić. Trybem alternatywnym jest

tryb ze stałym czasem trwania cyklu pracy sterownika, który może być ustalony w

przedziale od 5 do 200 ms. Jednym z powodów dla zastosowania omawianego

trybu pracy może być zapewnienie uaktualniania stanu wyjść sterownika w stałych

odstępach czasu. Innym może być wprowadzenie pewnego odstępu czasowego

pomiędzy fazą obsługi wyjść sterownika a fazą obsługi wejść w następnym cyklu,

co umożliwia ustalenie się stanu wejść po otrzymaniu danych wyjściowych z

programu. Jeśli czas przeznaczony na jeden cykl upłynie przed zakończeniem

wykonywania cyklu, cały cykl, włącznie z fazami komunikacji z programatorem i

innymi urządzeniami, zostaje dokończony. Jednakże na początku następnego cyklu

zostanie zarejestrowany błąd przekroczenia czasu trwania cyklu.

Określanie czasu trwania pełnego czasu trwania cyklu pracy

sterownika.

W trybie pracy sterownika ze stałym czasem trwania cyklu czas trwania cyklu jest

z góry określony. W pozostałych trybach czas ten nie jest znany - cykl jest

wykonywany tak szybko jak to możliwe. Jednak w razie potrzeby określenia czasu

trwania cyklu można tego dokonać sumując czasy wykonywania poszczególnych

faz cyklu. Czas trwania faz inicjacji i diagnostyki jest stały. Czas trwania fazy

wprowadzenia danych wejściowych i fazy wyprowadzenia danych wyjściowych

zależy od ilości od modułów wejść oraz modułów wyjść, a także od rodzajów tych

modułów (ilości punktów). Czas trwania fazy wykonania programu sterującego

zależy od długości programu i typów instrukcji stosowanych w programie.

Długość trwania fazy obsługi programatora zależy czy jest to komputerprogramator czy programator ręczny. Czasy trwania poszczególnych faz cyklu

oraz czasy odczytywania wejść i ustawiania wyjść a także czasy wykonywania

szczebli programu sterującego można znaleźć w dokumentacji sterowników GE

Fanuc.

4. Sterowniki PLC firmy SIEMENS serii SIMATIC S7

Sterowniki programowalne serii S7-200 są najmniejszymi z całej rodziny

sterowników programowalnych SIMATIC S7. Jednostka centralna CPU oraz

wejścia i wyjścia są zintegrowanymi częściami PLC. Wejścia monitorują

dwustanowe urządzenia obiektowe takie jak przełączniki i czujniki. Wyjścia

natomiast sterują urządzeniami takimi jak silniki i pompy. Złącze 9-cio pinowe

przeznaczone jest do podłączenia programatora. Sterowniki te stanowią optymalne

urządzenia do kontroli zadań indywidualnych i sieciowych w konfiguracjach

zdecentralizowanych. Popularność jednostek centralnych tej serii związane jest ze

znaczną uniwersalnością rozwiązań, zaś istota ich atrakcyjności polega na

bezpośrednim dostępie do wszystkich funkcji bez dodatkowych nakładów.

Łatwość posługiwania się oprogramowaniem narzędziowym STEP 7/Micro-Win

sprawia, że masowość aplikacji sterowników tej serii stawia je w gronie

najbardziej popularnych sterowników dostępnych na rynku.

Większość typów sterowników serii S7-200 wyposażonych jest w zegar czasu

rzeczywistego umożliwiający synchronizację działania sterownika z kalendarzem.

Wszystkie dostępne na rynku jednostki centralne mogą nadzorować procesy

zarówno dyskretne, jak i ciągłe, przy czym posiadają możliwość dostrojenia

nastaw przy pomocy potencjometrów analogowych.. Są to jednoobrotowe

potencjometry, których nastawę realizuje się przy pomocy wkrętaka. Kąt położenia

elementu obrotowego potencjometru odzwierciedlany jest w sterowniku w postaci

ośmiobitowego parametru. Może on być wykorzystywany w procesie sterowania.

Większość sygnałów kierowanych z obiektu do sterownika to przebiegi

wolnozmienne. Istnieją jednak procesy wymagające zliczania sygnałów o dużej

częstotliwości, np. podczas odczytu impulsów z przetwornika położenia czy

podczas zliczania szybko poruszających się detali. Sterowniki serii S7-200

wyposażone są w szybkie liczniki[4] zdarzeń umożliwiające współpracę z

enkoderami inkrementalnymi lub z szybkimi czujnikami obiektowymi. Posiadają

także zabezpieczenie hasłem przed dostępem do programu sterownika osób

nieupoważnionych. Nie wymagają stosowania baterii do podtrzymywania

parametrów wewnętrznych. W tym celu zastosowano kondensatory zapewniające

przechowywanie danych nawet przez 50 – 190 godzin po zaniku napięcia.

Oczywiście program sterujący jest przechowywany w pamięci EEPROM. Do

archiwizowania programu bądź jego powielania opracowano dodatkową pamięć

zewnętrzną o niewielkich wymiarach. Kopiowanie programu realizowane jest

przez sterownik samoczynnie. Wystarczy włożyć do gniazda moduł pamięci

EEPROM i włączyć zasilanie sterownika. Po krótkiej chwili moduł ten można

wyjąć, gdyż program został trwale zapamiętany w wewnętrznej pamięci

sterownika.

Programy dla sterowników SIMATIC S7-200 mogą być przygotowywane w

formie drabinkowej lub jako lista instrukcji. Do napisania programu działania

urządzenia można użyć programatora typu Laptop ( PG 720, PG 740 ) lub

dowolnego komputera klasy PC, używając do tego programu STEP 7/Micro-Win.

Program ten pozwala także na pełną diagnostykę stanu sterownika i urządzenia

sterowanego, tworzenie dokumentacji, modyfikację oprogramowania i

wymuszanie stanów wyjściowych zarówno w trybie pracy RUN jak i STOP. Port

komunikacyjny sterownika zbudowany jest w oparciu o standard RS 485. Standard

RS 485 jest powszechnie używany w systemach przemysłowych narażonych na

zakłócenia. Do podłączenia z komputerem wymagany jest przetwornik RS 232 /

RS 485. Do organizacji transmisji i nadzoru nad jej poprawnością używany jest

protokół PPI. Protokół ten umożliwia parametryzowanie programów

sterowniczych oraz ich wizualizację za pomocą standardowych pulpitów, paneli

operatorskich bądź komputerów sterowania nadrzędnego. Dla indywidualnych

potrzeb użytkowników możliwa jest realizacja transmisji bez wykorzystania

protokołu standardowego. Port komunikacyjny sterownika może pracować także w

swobodnym trybie transmisji znaków ASCII.

Komunikacja przez złącze transmisyjne jest jednym z podstawowych

sposobów dostarczania informacji do i ze sterownika. Tym sposobem jednostkę

centralną można połączyć z innymi sterownikami wspólnego systemu kontroli ( w

trybie Master – Slave ), czytnikami informacji kodowych ( kody kreskowe,

pastylkowe nośniki informacji ), układami napędowymi silników a także

modemowymi łączami dla odległych transmisji danych i zdalnej diagnostyki.

Sterowniki S7-200 z uwagi na rozbudowane możliwości komunikacyjne często

znajdują zastosowanie w rozproszonych systemach sterowania, gdzie stanowią

samodzielne układy kontroli niewielkich segmentów w ramach rozbudowanego

systemu. Jest to zgodne z tendencją rozpraszania mocy obliczeniowych i

możliwością decyzyjnych na coraz niższe poziomy przy jednoczesnej koordynacji

współdziałania sterowników przez jednostki nadrzędne. Związane jest to także ze

zwiększającymi się potrzebami przemysłu na szersze powiązania układów

sterowania maszyn z zakładowymi systemami planowania i zarządzania.

Rys. 1 Ogólny widok sterownika serii S7-200

Tabela 2

Opis Modelu

CPU 212 DC/DC/DC

Zasilanie

24 V DC

Typ Wejść

8 wejść DC

Typ Wyjść

8 wyjść DC

CPU 212 AC/DC/STYK

120/230 V AC

8 wejść DC

8 wyjść STYK

CPU 212 AC/AC/AC

120/230 V AC

8 wejść AC

8 wyjść AC

CPU 214 DC/DC/DC

24 V DC

14 wejść DC

10 wyjść DC

CPU 214 AC/DC/STYK

120/230 V AC

14 wejść DC

10 wyjść STYK

CPU 214 AC/AC/AC

120/230 V AC

14 wejść AC

10 wyjść AC

Podstawowe parametry jednostek centralnych

Tabela 3

SIMATIC S7-200 (Dane techniczne )

1

Typ procesora

2

CPU 212

Rozmiary: (WxHxD) w mm

3

CPU 214

160x80x62

197x80x62

Pamięć programu:

1Kbajt/ typ 521 instrukcji

4Kbajty/ 2 K instrukcji

Pamięć danych:

512 słów

2048 słów

Moduł pamięci zewnętrznej

-

Moduł EEPROM

Sposób podtrzymania danych

Wolno rozładowujący się

wolno rozładowujący się

kondensator

kondensator, moduł baterii

typ 190 godz. Dla kondensatora,

Czas podtrzymania danych

Typ. 50 godzin

Czas przetwarzania programu

1.2 s dla operacji bitowych

0.8 s dla operacji bitowych

8 wejść/ 6 wyjść

14 wejść/10 wyjść

64 wejść/ 64 wyjść

64 wejść/ 64 wyjść

16 wejść/ 16 wyjść

16 wejść/ 16 wyjść

Maksymalna konfiguracja

2 moduły rozszerzające

7 modułów rozszerzających

Liczba znaczników:

128

256

Liczba liczników:

64

128

Liczba tajmerów:

64

128

Wejścia i wyjścia binarne

wbudowane:

Maksymalna ilość wejść i

wyjść binarnych

Maks. ilość wejść i wyjść

analogowych

10 lat dla modułu baterii

Logika bitowa i słowna, zliczanie, opóźnienia czasowe, skoki do

Lista instrukcji

podprogramów, funkcje konwersji kodów, funkcje

diagnostyczne, komunikacyjne, przesyłanie danych, przesuw

informacji, wykrywanie zboczy, pętla FOR/NEXT, bezpośredni

dostęp do we/wy, funkcje zliczania szybkiego.

Przerwania czasowe:

Tak (2-255 ms)

Tak (2-255 ms)

Przerwania sprzętowe:

1

4

Przerwania komunikacyjne:

Tak

Tak

Dodawanie, odejmowanie,

Dodawanie, odejmowanie,

mnożenie

mnożenie

Arytmetyka stałoprzecinkowa

RS 485 do komunikacji PPI

Interfejs komunikacyjny

lub swobodnie

programowalnej

RS 485 do komunikacji PPI lub

swobodnie programowalnej

Szybkie liczniki:

1 programowalny

1 programowalny, 2 sprzętowe

Wyjścia impulsowe

Nie

2 wyjścia F max do 4KHz

Praca w sieci

AS-I

AS-I

Zabezpieczenie hasłem

Tak, 3-poziomowe

Tak,3-poziomowe

1 o rozdzielczości 1/200

2 o rozdzielczości 1/200

24VDC/180 mA

24 VDC/280 mA

Nie

Tak

Analogowe potencjometry do

ustawiania parametrów

Wbudowany zasilacz do

czujników

Zegar czasu rzeczywistego

STEP 7 Micro/DOS lub STEP 7 Micro/WIN przy użyciu

Oprogramowanie narzędziowe

programatorów PG720, PG740, PG760 lub komputerów PC

(AT)

Tabela 4

SIMATIC S7-200 (Dane techniczne )

1

2

3

Typ procesora

CPU 215

CPU 216

Rozmiary: (WxHxD) w mm

218x80x62

218x80x62

Pamięć programu:

8Kbajt/ 4 K instrukcji

8Kbajt/ 4 K instrukcji

Pamięć danych:

2.5 K słów

2.5 K słów

Moduł pamięci zewnętrznej

Moduł EEPROM

Moduł EEPROM

Wolno rozładowujący się

wolno rozładowujący się

kondensator, moduł baterii

kondensator, moduł baterii

Typ 190 godz. dla

typ 190 godz. Dla

kondensatora, 10 lat dla

kondensatora, 10 lat dla

modułu baterii

modułu baterii

0.8 s dla operacji bitowych

0.8 s dla operacji bitowych

14 wejść/10 wyjść

24 wejść/16 wyjść

64 wejść/ 64 wyjść

64 wejść/ 64 wyjść

16 wejść/ 16 wyjść

16 wejść/ 16 wyjść

Maksymalna konfiguracja

7 modułów rozszerzających

7 modułów rozszerzających

Liczba znaczników:

256

256

Liczba liczników:

128

128

Liczba tajmerów:

128

128

Sposób podtrzymania danych

Czas podtrzymania danych

Czas przetwarzania programu

Wejścia i wyjścia binarne

wbudowane:

Maksymalna ilość wejść i

wyjść binarnych

Maks. ilość wejść i wyjść

analogowych

Logika bitowa i słowna, zliczanie, opóźnienia czasowe, skoki

do podprogramów, funkcje konwersji kodów, funkcje

Lista instrukcji

diagnostyczne, komunikacyjne, przesyłanie danych, przesuw

informacji, wykrywanie zboczy, pętla FOR/NEXT, bezpośredni

dostęp do we/wy, funkcje zliczania szybkiego.

Przerwania czasowe:

Tak (2-255 ms)

Tak (2-255 ms)

Przerwania sprzętowe:

4

4

Przerwania komunikacyjne:

Tak

Tak

Dodawanie, odejmowanie,

Dodawanie, odejmowanie,

mnożenie

mnożenie

Arytmetyka stałoprzecinkowa

Interfejs komunikacyjny

RS 485 do komunikacji PPI lub RS 485 do komunikacji PPI lub

swobodnie programowalnej

swobodnie programowalnej

1 programowalny, 2 sprzętowe 1 programowalny, 2 sprzętowe

Szybkie liczniki:

Wyjścia impulsowe

2 wyjścia F max do 4KHz

2 wyjścia F max do 4KHz

Praca w sieci

AS-I, PROFIBUS-DP

AS-I

Zabezpieczenie hasłem

Tak, 3-poziomowe

Tak, 3-poziomowe

2 o rozdzielczości 1/200

2 o rozdzielczości 1/200

24 VDC/400 mA

24 VDC/400 mA

Tak

Tak

Analogowe potencjometry do

ustawiania parametrów

Wbudowany zasilacz do

czujników

Zegar czasu rzeczywistego

STEP 7 Micro/DOS lub STEP 7 Micro/WIN przy użyciu

Oprogramowanie narzędziowe

programatorów PG720, PG740, PG760 lub komputerów PC

(AT)

Tabela 5

SIMATIC S7-200 (Dane techniczne )

1

2

3

Typ procesora

CPU 221

CPU 224

Rozmiary: (WxHxD) w mm

90x80x62

120,6x80x62

Pamięć programu:

2048 instrukcji

4096 instrukcji

Pamięć danych:

1024 słów

2560 słów

Moduł pamięci zewnętrznej

Moduł EEPROM

Moduł EEPROM

Sposób podtrzymania danych

Kondensator

kondensator,

Czas podtrzymania danych

Typ. 50 godzin

typ 190 godz.

Czas przetwarzania programu

0.37 s dla operacji bitowych

0.37 s dla operacji bitowych

6 wejść/ 4 wyjść

14 wejść/10 wyjść

10

128

Brak

16 wejść/ 16 wyjść

Wejścia i wyjścia binarne

wbudowane:

Maksymalna ilość wejść i

wyjść binarnych

Maks. ilość wejść i wyjść

analogowych

Maksymalna konfiguracja

Brak modułów rozszerzających

7 modułów rozszerzających

Liczba znaczników:

256

256

Liczba liczników:

256

256

Liczba tajmerów:

256

256

Logika bitowa i słownaa, zliczanie, opóźnienia czasowe, skoki

do podprogramów, funkcje konwersji kodów, funkcje

Lista instrukcji

diagnostyczne, komunikacyjne, przesyłanie danych, przesuw

informacji, wykrywanie zboczy, pętla FOR/NEXT, bezpośredni

dostęp do we/wy, funkcje zliczania szybkiego.

Przerwania czasowe:

Tak (1-255 ms)

Tak (1-255 ms)

Przerwania sprzętowe:

4

4

Przerwania komunikacyjne:

Tak

Tak

Dodawanie, odejmowanie,

Dodawanie, odejmowanie,

mnożenie

mnożenie

Arytmetyka stałoprzecinkowa

Interfejs komunikacyjny

RS 485 do komunikacji PPI lub RS 485 do komunikacji PPI lub

swobodnie programowalnej

swobodnie programowalnej

Szybkie liczniki:

4

6

Wyjścia impulsowe

2

2

Praca w sieci

AS-I

AS-I

Zabezpieczenie hasłem

Tak, 3-poziomowe

Tak,3-poziomowe

1

2

24VDC

24 VDC

Tak

Tak

Analogowe potencjometry do

ustawiania parametrów

Wbudowany zasilacz do

czujników

Zegar czasu rzeczywistego

STEP 7 Micro/DOS lub STEP 7 Micro/WIN przy użyciu

Oprogramowanie narzędziowe

programatorów PG720, PG740, PG760 lub komputerów PC

(AT)

Stopień ochrony

IP 20

IP 20

Sterowniki S7–200 są rozbudowywalne. Moduły rozszerzające zawierają

dodatkowe wejścia i wyjścia. Są one podłączone do jednostki bazowej poprzez

złącza magistrali. S7-212 może być rozbudowany do 78 wejść / wyjść

dwustanowych ( 14 we / wy jest zintegrowanych z CPU ). Maksymalnie można

podłączyć 2 moduły rozszerzające. S7-214 może być rozszerzony do 120 wejść /

wyjść dwustanowych ( 16 we / wy jest zintegrowanych z CPU ). Maksymalnie

można podłączyć 7 modułów rozszerzających.. S7-216 może być rozszerzony do

128 wejść / wyjść dwustanowych ( 16 we / wy jest zintegrowanych z CPU ).

Maksymalnie można podłączyć 7 modułów rozszerzających. Na Rys.3.19

pokazano sposób przyłączenia modułów rozszerzających

Wykaz dostępnych modułów rozszerzających

Tabela 6

Dane katalogowe

Nr katalogowy

1

2

Moduł wejść cyfrowych EM 221

-8 wejść, 24 VDC

6ES7221-1BF00-0XA0

-8 wejść 24 VDC typu NPN

6ES7221-1BF10-0XA0

-8 wejść 24 V AC

6ES7221-1JF00-0XA0

-8 wejść 120 V DC

6ES7221-1EF00-0XA0

Moduł wyjść cyfrowych EM222

-8 wyjść 24 V DC

6ES7222-1BF00-0XA0

-8 wyjść przekaźnikowych

6ES7222-1HF00-0XA0

-8 wyjść 24 -230 V DC

6ES7222-1EF00-0XA0

Moduł wejść/ wyjść cyfrowych EM223

-4 wejścia / wyjścia 24 V DC

6ES7223-1BF00-0XA0

-4 wejścia 24V DC, 4 wyjścia przekaźnikowe

6ES7223-1HF00-0XA0

-8 wejść/ wyjść 24 V DC

6ES7223-1BH00-0XA0

-8 wejść 24 V DC, 8 wyjść przekaźnikowych

6ES7223-1PH00-0XA0

-16 wejść/16 wyjść 24 V DC

6ES7223-1BL00-0XA0

-16 wejść 24 V DC 16 wyjść przekaźnikowych

6ES7223-1PL00-0XA0

-4 wejścia / 4 wyjścia 120 V AC

6ES7223-1EF00-0XA0

Moduły wejść analogowych EM231

3 wejścia

6ES7231-0HC00-0XA0

Moduły wyjść analogowych EM232

2 wyjścia

6ES7232-0HB00-0XA0

Moduł wejść / wyjść analogowych EM235

3 wejścia 1 wyjście

6ES7235-OKD00-0XA0

4. Sterowniki PLC firmy ALLEN-BRADLEY serii Micrologix 1200

Sterowniki programowalne MicroLogix 1200 zawierają w jednej obudowie:

procesor, zasilacz i wbudowane we/wy. Wersje sterowników z 24 lub 40 punktami,

bazując na sprawdzonej architekturze systemów MicroLogix i SLC, umożliwiają

realizacje różnorodnych aplikacji.

Modułowa, bezkasetowa konstrukcja sterowników MicroLogix 1200, zapewnia

niską cenę systemu i zmniejszone zapasy części zamiennych. Moduły rozszerzeń

we/wy zwiększają elastyczność systemu.

Moduły pamięci sprawiają, że programy mogą być w łatwy sposób ściągane,

ładowane i przenoszone pomiędzy sterownikami. Zegar czasu rzeczywistego

(RTC) umożliwia realizację aplikacji zależnych od czasu rzeczywistego.

System operacyjny może być uaktualniany bez konieczności wymiany sprzętu.

Oprogramowanie sterownika może być uaktualnione za pomocą umieszczonego na

stronach internetowych oprogramowania typu ControlFlash.

Sterowniki MicroLogix 1200 wykorzystują oprogramowanie RSLogix 500 TM i

charakteryzują się wspólnym dla sterowników MicroLogix 1500 i SLC 500

zestawem instrukcji

Własności:

Wysokiej klasy rozszerzenia we/wy poprzez moduły rozszerzeń MicroLogix

1200. Do jednego sterownika można dołączyć do sześciu modułów

rozszerzających (należy uwzględnić bilans mocy).

Zaawansowane możliwości komunikacyjne, od komunikacji typu

partnerskiego (peer to peer), do sieci SCADA/RTU.

Pamięć użytkownika o pojemności 6K (4K program, 2K dane).

Ochrona ładowania plików z danymi zapobiega nadpisaniu danych

krytycznych podczas transmisji.

Zegar czasu rzeczywistego i moduły pamięci.

Arytmetyka 32 bitowa dla liczb całkowitych ze znakiem.

Wbudowany algorytm PID.

Szybki licznik (20 kHz) posiadający osiem trybów działania. Wyjście

licznika jest ustawiane wtedy, gdy osiągnie ono zaprogramowaną, dolną lub

górną, wartość zadaną.

Cztery wejścia przerwań dla szybkiego przetwarzania.

Cztery wejścia zatrzaskowe, wychwytujące mikrosekundowe impulsy, w

celu ich przetworzenia podczas normalnego cyklu programu.

Dwa potencjometry analogowe wbudowane w sterownik. 3/4 obrotu ustawia

sygnał wyjściowy potencjometru, w zakresie od zera do 250.

Odłączalne bloki końcówek, dla sterowników 40-punktowych, umożliwiają

łatwe dołączenie kabli i zmniejszenie czasu instalacji.

Wymienne etykiety z polami na napisy, pozwalają na szybką identyfikację

urządzeń obiektowych, połączonych ze sterownikiem, zmniejszając w ten

sposób czas obsługi systemu.

Ergonomiczne bloki końcówek spełniają wszystkie wymogi bezpieczeństwa.

Przyznawanie certyfikatów, przez odpowiednie agencje, jest w toku.

Charakterystyka wejść

Napięcie stanu załączonego (ON)

79 do 132V ac

Napięcie stanu wyłączonego (OFF)

0 do 20V ac

47 Hz do 63 Hz

Częstotliwość pracy

Prąd w stanie załączonym (ON)

Prąd upływowy w stanie

wyłączonym (OFF)

Impedancja nominalna

Prąd rozruchowy (max) przy 120V

ac

1762-L24BWA i 1762-L40BWA

1762-L24AWA

1762-L40AWA

Opis parametru

Wejścia 0 do 3

Wejście 4 i wyższe

14 do 26.4V dc przy 55°C

(131°F)

14 do 30.0V dc przy 30°C (86°F)

0 do 5V dc

0 Hz do 20 kHz

10 do 26.4V dc przy 55°C

(131°F)

10 do 30.0V dc przy 30°C (86°F)

5.0 mA przy 79V dc (min.)

12 mA przy 120V dc

(nom.)

6.0 mA przy 132V dc

(max.)

2.5 mA max.

2.5 mA przy 14V dc (min.)

8.8 mA przy 24V dc (nom.)

12.0 mA przy 30V dc (max.)

12K przy 50 Hz

10K przy 60 Hz

250 mA

2.5K

0 Hz do 1 kHz

(zależnie od czasu skanowania)

2.0 mA przy 10V dc (min.)

8.5 mA przy 24V dc (nom.)

12.0 mA przy 30V dc (max.)

1.5 mA min.

2.6K

Nie dotyczy

Moduły rozszerzeń we/wy

Moduły rozszerzeń we/wy systemu MicroLogix 1200 zapewniają wyższą

funkcjonalność przy niskich kosztach. Różnorodność modułów sprawia, że

możliwości sterowników MicroLogix 1200 zostają uzupełnione i zwiększone

poprzez dostęp do nowych typów we/wy i zwiększenie ich liczby.

Sterownik MicroLogix 1200 posiada

bezkasetową konstrukcję modułową.

Eliminacja kasety pozwoliła na zmniejszenie

kosztów i zapasów części zamiennych.

Obudowy sterowników MicroLogix 1200

pozwalają na montaż na szynie DIN lub w

panelu. Zatrzaski dla szyn DIN i otwory na

śruby montażowe stanowią integralną część

obudowy

Własności:

Konstrukcja bezkasetowa eliminuje dodatkowe koszty i zapasy części.

Małe wymiary zmniejszają zapotrzebowanie na przestrzeń w panelu.

Zintegrowana magistrala we/wy o wysokiej efektywności.

Programowe kluczowanie zapobiega niewłaściwemu umieszczeniu modułu

w systemie.

Duża funkcjonalność we/wy umożliwia różnorodne zastosowania.

Przekaźniki typu AC/DC, napięcia 24V dc i 120V ac.

Moduł we/wy analogowych

Moduł we/wy analogowych, 1762-IF2OF2, przetwarza sygnał analogowy na

cyfrowy i przechowuje go w postaci cyfrowej do wykorzystania przez sterownik

MicroLogix 1200. Moduł może być połączony z dowolną kombinacją dwóch

czujników o wyjściu napięciowym lub prądowym. Dwa kanały wyjściowe

obsługują niesymetryczne wyjścia analogowe, indywidualnie konfigurowalne jako

prądowe lub napięciowe. Taka struktura zapewnia elastyczność, ogranicza zapasy

urządzeń i zmniejsza nakłady na

szkolenie personelu.

Moduł we/wy analogowych sterownika

MicroLogix 1200 posiada

rozdzielczość 12 bitową, co sprawia, że

jest on doskonałym rozwiązaniem dla

zastosowań, w których należy mierzyć i

sterować niewielkimi zmianami

wielkości analogowych.

Możliwości komunikacyjne

Wszystkie sterowniki MicroLogix 1200 posiadają kilka opcji komunikacyjnych

ułatwiających dopasowanie do różnorodnych aplikacji.

Protokół DF1 Full Duplex umożliwia bezpośrednią komunikację sterowników

MicroLogix 1200 z innymi urządzeniami, takimi jak komputery osobiste lub

interfejsy operatorskie. Protokół DF1 Full-Duplex (określany również jako

protokół DF1 punkt-punkt), stosowany jest wtedy, gdy wykorzystywana jest

komunikacja RS-232.

Komunikacja DH485 umożliwia zbudowanie sieci do 32 urządzeń, takich jak

sterowniki MicroLogix lub SLC 500, interfejsy HMI i/lub komputery PC

wykorzystujące komunikację partnerską.

Sterowniki MicroLogix 1200 mogą współpracować z siecią DeviceNet. DeviceNet

łączy cyfrowo przyciski sterujące, czujniki, siłowniki, sterowniki i inne urządzenia

w otwartej sieci przemysłowej.

Sterowniki MicroLogix 1200 mogą wykorzystywać również protokół DF1 HalfDuplex do komunikacji w systemach SCADA, w charakterze zdalnych stacji

nadawczych (RTU). Ta otwarta sieć umożliwia pracę sterownika MicroLogix

1200, w charakterze układu podporządkowanego (slave), jako węzła sieci DF1

master/slave. Protokół umożliwia podłączenie do 254 urządzeń podrzędnych

(slave) do jednego urządzenia nadrzędnego (master).

Dodatkowo sterowniki MicroLogix 1200 dopuszczają również protokoły Modbus

Slave i SCADA/RTU.

Narzędzia programistyczne

Pakiet RSLogix 500 do programowania w języku drabinkowym, zapewnia

maksymalizację wydajności projektowania, oszczędność czasu i poprawę

efektywności pracy. Pakiet może pracować pod kontrolą 32-bitowych systemów

operacyjnych firmy Microsoft: Windows® 95, Windows® 98, and Windows NTTM.

Przeznaczony dla sterowników SLC 500 i MicroLogix pakiet RSLogix 500, jest

pierwszym narzędziem programistycznym oferującym bezkonkurencyjną

wydajność i przemysłowy interfejs użytkownika.

3. Pomiar prędkości obrotowej

Pomiary prędkości obrotowej mają istotne znaczenie w miernictwie

przemysłowym. Mogą one być dokonywane metodami analogowymi lub

cyfrowymi . Metody analogowe polegają na wykorzystaniu do pomiaru prędkości

obrotowej przetworników ruchu obrotowego, których sygnał wyjściowy jest ciągłą

funkcją mierzonej prędkości (np. napięcie stałe lub zmienne).

W metodach cyfrowych przetwarza się ruch obrotowy na ciąg impulsów , których

liczba jest zależna od mierzonej prędkości. Układy pomiarowe z przetwornikami

prędkości obrotowej mogą być prostymi układami tachometrycznymi lub

złożonymi , w których oprócz prędkości mierzy się inne parametry ruchu

obrotowego ( fluktuacje prędkości , mimośrodowość itp.). W analogowych

układach pomiaru prędkości obrotowej mogą być wykorzystywane oprócz prądnic

tachometrycznych napięcia stałego i zmiennego także przetworniki działające

impulsowo, których sygnał wyjściowy (o charakterze napięciowym) jest

przetwarzany w układach analogowych na napięcie o ciągłym przebiegu

czasowym (np. pojemnościowe przetworniki integracyjne).

Pomiar prędkości obrotowej za pomocą tachometru

Tachometr mechaniczny, działający na zasadzie odchylania się obracających się

ciężarków pod wpływem siły odśrodkowej, wyskalowany najczęściej w obrotach

na minutę, pozwala na pomiar prędkości obrotowej z dokładnością do 0,5%.

Obracanie tachometru, dociśniętego do wału badanej maszyny, oznacza powstanie

dodatkowego momentu hamującego. Dlatego taki tachometr może być stosowany

tylko przy badaniach maszyn odpowiednio dużych, kiedy moment hamujący

tachometru jest pomijalnie mały w stosunku do momentu obrotowego badanej

maszyny.

Mechaniczny licznik obrotów, tj. zespół kół zębatych powodujących przy

obracaniu się odchylenie wskazówki, zlicza obroty przez określony czas (np. 3 s).

Uruchamia się go po przyciśnięciu do walka badanej maszyny. Licznik obrotów

zużywa znacznie mniejszą moc niż tachometr, dokładność jego dochodzi do 0,1%,

zakres prędkości może wynosić od 0 do 10 000 obr/min, nadaje się do pomiarów

tylko w stanach ustalonych

Pomiar prędkości obrotowej za pomocą tachometru

elektromagnetycznego

Na wirującym wale badanej maszyny umocowuje się tarczę metalową, naprzeciw

której umieszczone są trwałe magnesy mogące się odchylać. Na magnesy działa

moment zwracający od spiralnej sprężyny. Odchylenie wskazówki złączonej z

magnesami jest miarą prędkości obrotowej. Moment tarcia tarczy o powietrze i

moment pomiędzy tarczą i magnesami jest niewielki. Dlatego tachometr

elektromagnetyczny nadaje się także do badania maszyn niewielkiej mocy, z

wyjątkiem maszyn o mocy bardzo małej (kilka watów), czyli tzw. mikromaszyn.

Rezystancja obwodów zwartych w tarczy należy od temperatury, więc wskazania

tachometru elektromagnetycznego również zależą od temperatury

Pomiar prędkości obrotowej za pomocą impulsów

wymuszanych przez badaną maszynę

Na wał badanej maszyny nakłada się komutator składający się na przemian z wycinków przewodzących i izolujących. Po komutatorze ślizgają się dwie szczotki

(równocześnie wchodzące na ten sam wycinek komutatora), pomiędzy które

włącza się obwód, składający się ze źródła napięcia stałego, opornika i

częstościornierza. Częstościomierz mierzy liczbę impulsów /na sekundę. Przy

liczbie przewodzących wycinków komutatora K liczbę obrotów na minutę

wyznacza się z zależności n = 60//K.

Do pomiaru dużych prędkości obrotowych można użyć częstości o mierzą

języczkowego odpowiednio wyskalowanego. Na badanej maszynie umieszcza się

częstościomierz. Drgania odpowiednich jego języczków są w rezonansie z

drganiami maszyny, zależnymi od jej prędkości obrotowej. Masa częstościomierza

musi być odpowiednio mała w stosunku do masy maszyny, aby drgania maszyny

nie były zbyt mocno tłumione.

Pomiar prędkości obrotowej za pomocą stroboskopu

Stroboskopowa metoda pomiaru prędkości obrotowej badanej maszyny odznacza

się tym, że wprowadza bardzo mały moment dodatkowy, hamujący badaną

maszynę (jeśli na wale maszyny umieszcza się niewielką tarczę) albo w ogółe nie