RZECZPOSPOLITA

POLSKA

(12) TŁUMACZENIE PATENTU EUROPEJSKIEGO

(96) Data i numer zgłoszenia patentu europejskiego:

24.11.2004 04800375.0

(19) PL

(11) PL/EP

(13)

(51)

1700079

T3

Int.Cl.

F28D 9/00 (2006.01)

F28F 3/08 (2006.01)

Urząd Patentowy

Rzeczypospolitej

Polskiej

(54)

(97) O udzieleniu patentu europejskiego ogłoszono:

15.09.2010 Europejski Biuletyn Patentowy 2010/37

EP 1700079 B1

F28F 9/22 (2006.01)

Tytuł wynalazku:

Płytowy wymiennik ciepła

(30)

Pierwszeństwo:

10.12.2003 SE 20030003307

(43)

Zgłoszenie ogłoszono:

13.09.2006 w Europejskim Biuletynie Patentowym nr 2006/37

(45)

O złożeniu tłumaczenia patentu ogłoszono:

PL/EP 1700079 T3

31.03.2011 Wiadomości Urzędu Patentowego 2011/03

(73)

Uprawniony z patentu:

SWEP International AB, Landskrona, SE

(72)

Twórca(y) wynalazku:

SVEN ANDERSSON, Hörby, SE

HANS ANDRE, Ramlösa, SE

TOMAS DAHLBERG, Helsingborg, SE

(74)

Pełnomocnik:

rzecz. pat. Dorota Rzążewska

JAN WIERZCHOŃ & PARTNERZY

BIURO PATENTÓW

I ZNAKÓW TOWAROWYCH

ul. Żurawia 47/49

00-680 Warszawa

Uwaga:

W ciągu dziewięciu miesięcy od publikacji informacji o udzieleniu patentu europejskiego, każda osoba może wnieść do Europejskiego Urzędu Patentowego sprzeciw dotyczący

udzielonego patentu europejskiego. Sprzeciw wnosi się w formie uzasadnionego na piśmie oświadczenia. Uważa się go za wniesiony dopiero z chwilą wniesienia opłaty za

sprzeciw (Art. 99 (1) Konwencji o udzielaniu patentów europejskich).

11652/10/P-RO/DR/MA

EP 1 700 079

Płytowy wymiennik ciepła

Opis

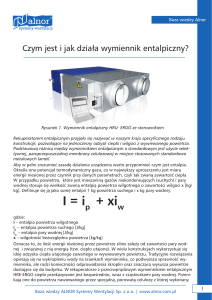

[0001] Przedmiotowy wynalazek dotyczy płytowego wymiennika ciepła przystosowanego do

wymiany ciepła pomiędzy co najmniej jednym płynem o wysokiej temperaturze i co najmniej

jednym płynem chłodzącym, zawierający wiele ustawionych jedna na drugiej płyt, z których

każda posiada: (a) otwór wlotowy dla płynu o wysokiej temperaturze, (b) otwór wylotowy dla

płynu chłodzącego, (c) otwór wylotowy dla płynu o wysokiej temperaturze oraz (d) otwór

wlotowy dla płynu chłodzącego, kanały ograniczające ustawionych jedna na drugiej płyt

wymiennika ciepła dla co najmniej dwóch płynów wymiany ciepła, w których pary płyt są ze

sobą zlutowane wzdłuż obszarów styku tworząc kołnierze rozciągające się do wlotu płynu o

wysokiej temperaturze.

[0002] Wspomnianym płynem o wysokiej temperaturze może być gaz powstający podczas

spalania paliwa, takiego jak olej czy gaz ziemny, a płynem chłodzącym może być woda

używana do ogrzewania domów mieszkalnych. Bardzo pożądane jest opracowanie jak

najmniejszego i jak najtańszego w produkcji wymiennika ciepła. Cel ten można osiągnąć,

kiedy wymiennik będzie mógł pracować z gazami o bardzo wysokiej temperaturze.

[0003] Graniczną temperaturę gorących gazów ustala np. zastosowanie materiału

lutowniczego do łączenia sąsiadujących płyt wymiennika dookoła otworów, przez które

przepływa tenże gorący gaz. Materiał lutowniczy – często miedź lub nikiel – ulega zmęczeniu,

kiedy poddany jest wpływowi szybko zmieniających się temperatur, czyli dużych gradientów

temperatury. Nawet materiał używany do wykonania płyt wymiennika - z reguły stal wystawiony na działanie dużych i szybkich zmian temperaturowych ulega zmęczeniu. Z tego

powodu z reguły okres eksploatacji wymiennika jest tym krótszy, im wyższa jest temperatura

płynu wysokotemperaturowego przepływającego przez wymiennik.

2

[0004] Przedmiotem wynalazku jest opracowanie wymiennika ciepła typu opisanego powyżej,

w którym gradienty temperatury materiału, z którego jest wykonany, mogłyby być znacząco

obniżone i którego okres eksploatacji mógłby być znacznie wydłużony.

[0005] Zgodnie z wynalazkiem, cel ten osiąga się stosując dwa oddzielne kanały płynu

chłodzącego przylegające do wspomnianych obszarów styku tworzących kołnierz

rozciągający się do wlotu płynu o wysokiej temperaturze, przy czym wspomniane dwa

oddzielne kanały płynu chłodzącego posiadają wspólny wlot i wspólny wylot, a wspólny wlot

znajduje się w miejscu wyższego ciśnienia przepływu niż wspólny wylot, przy czym jeden z

tych kanałów jest częściowo ograniczony grzbietem uformowanym w jednej z płyt

tworzących wspomniane pary płyt płynu chłodzącego, gdzie wspomniany grzbiet jest

przystosowany do styku z odpowiednim grzbietem na drugiej płycie we wspomnianej parze

płyt, a kanał przylegający do uformowanego grzbietu posiada mniejszą wysokość niż ten

grzbiet.

[0006] W ten sposób zapewnia się równomierny przepływ środka chłodzącego pomiędzy

płytami połączonymi przez lutowanie wzdłuż obszarów przyległych do otworów wlotowych

przepływu wysokotemperaturowego, przy czym przepływ środka chłodzącego odbywa się w

pobliżu złącz lutowanych i materiału płyty wystawionego na działanie maksymalnych

gradientów temperatury w wymienniku.

[0007] Wynalazek opisany jest bardziej szczegółowo w odniesieniu do załączonego rysunku,

na którym:

Figura 1 to schematyczny widok w rzucie poziomym płyty tradycyjnego wymiennika

ciepła stosowanego do podgrzewania wody przez gorące spaliny.

Figura 2 to schematyczny widok w rzucie poziomym płyty wymiennika ciepła według

wynalazku.

Figura 3 to schematyczny widok w rzucie poziomym płyty wymiennika ciepła

przystosowanej do umieszczenia na płycie typu pokazanego na Figurze 2 w wymienniku

ciepła według wynalazku.

Figura 4 to przekrój poprzeczny wymiennika ciepła według wynalazku wzdłuż linii X-X

na Figurach 2 i 3.

Figura 5 przedstawia widok rozłożonych płyt wymiennika ciepła pokazanych na Figurze

4.

Figura 6 to widok w rzucie poziomym płyty wymiennika ciepła z obiegiem potrójnym

odpowiadającej płycie pokazanej na Figurze 1.

3

Figura 7 to widok w rzucie poziomym płyty wymiennika ciepła z obiegiem potrójnym

według wynalazku przedstawiający sposób, w jaki można ulepszyć chłodzenie kołnierzy

we wlocie płynu grzewczego w porównaniu z zastosowaniem z Figury 6.

Figura 8 to widok w rzucie poziomym płyty wymiennika ciepła z obiegiem potrójnym

posiadającej centralnie umieszczony otwór wlotowy płynu grzewczego.

Figura 9 to widok w rzucie poziomym płyty wymiennika ciepła z obiegiem potrójnym

według wynalazku przedstawiający sposób, w jaki można ulepszyć chłodzenie kołnierzy

we wlocie płynu grzewczego w porównaniu z zastosowaniem z Figury 8.

Figura 10 to widok w rzucie poziomym płyty wymiennika ciepła z obiegiem potrójnym,

w którym wymiana ciepła zachodzi pomiędzy jednym płynem chłodzącym a dwoma

płynami grzewczymi.

Figura 11 to widok w rzucie poziomym płyty wymiennika ciepła z obiegiem potrójnym

według wynalazku przedstawiający sposób, w jaki można ulepszyć chłodzenie kołnierzy

we wlotach dwóch płynów grzewczych w porównaniu z zastosowaniem z Figury 10.

Figura 12 to przekrój poprzeczny wzdłuż linii Y-Y na Figurze 11.

[0008] Płyta tradycyjnego wymiennika ciepła przedstawiona na Figurze 1 posiada

uformowane grzbiety i zagłębienia ułożone w „jodełkę” – schematycznie pokazane i

oznaczone numerem 2. Płyta 1 pokazana jest od góry, a jej górna strona przystosowana jest

do ograniczania przepływu wody chłodzącej, a druga strona przystosowana jest do

ograniczania przepływu gorącego gazu, o temperaturze np. 1300 °C. Płyta 1 posiada cztery

otwory 3-6: otwór 3 to wlot płynu o wysokiej temperaturze, otwór 4 to wylot wody

chłodzącej, otwór 5 to wylot płynu o wysokiej temperaturze, a otwór 6 to wlot wody

chłodzącej.

[0009] Przepływ wody chłodzącej w płycie 1 pokazany jest wieloma strzałkami 7 i 8 –

większe strzałki 7 pokazują większy przepływ pod względem masy, podczas gdy mniejsze

strzałki 8 znacznie mniejszy przepływ pod względem masy. Otwór 3 ograniczony jest okrągłą

krawędzią 9 płyty 1 przylutowanej do sąsiedniej płyty wymiennika - niepokazanej na Figurze

1 - wzdłuż pierścieniowego obszaru 10 pomiędzy krawędzią 9 a linią 11 przylegającą do rogu

13 płyty 1. Pierścieniowy obszar 10 obu połączonych przez lutowanie płyt utworzy kołnierz,

który na obu stronach będzie stykał się z gorącymi gazami i będzie chłodzony poprzez

przewodzenie ciepła do przyległych części płyty wystawionych na działanie wody chłodzącej.

[0010] Jednakże przepływ wody chłodzącej wzdłuż części 12 płyty 1 jest bardzo wolny obszar zakreskowany na Figurze 1. Z tego powodu materiał lutowniczy - miedź lub nikiel stosowany do łączenia płyt w obszarze 10, a także materiał płyty w obszarze 10 osiągnie

temperaturę przekraczającą limit dla materiału lutowniczego i często w połączeniu z dużym

4

gradientem temperatury w materiale, z którego wykonane są płyty wymiennika ciepła. Może

to spowodować zmęczenie materiału i w ten sposób znacznie skrócić czas eksploatacji

wymiennika ciepła.

[0011] Na Figurach 2 i 3 przedstawiono sposób wyeliminowania tej wady poprzez

zastosowanie konstrukcji zgodnej z wynalazkiem.

[0012] Figura 2 przedstawia płytę 21 do zastosowania w wymienniku ciepła według

wynalazku. Elementy i szczegóły znane już z Figury 1 oznaczone są tymi samymi numerami.

Płyta 21 pokazana jest od góry, a woda chłodząca przepływa w jej górnej części, podczas gdy

gorący gaz przepływa w części dolnej. Grzbiet 22 utworzony jako część pierścienia został

uformowany do góry do poziomu „szczytów” grzbietów 2. Szczyt tego grzbietu 22 styka się

ze szczytem odpowiedniego grzbietu w sąsiedniej płycie - co zostanie wyjaśnione poniżej w

odniesieniu do Figury 3 - i ogranicza oddzielny kanał 23 znajdujący się pomiędzy grzbietem

22 i wspomnianym kołnierzem jako część obszaru pierścieniowego 10. Jak widać na Figurze

2, kanał 23 posiada wlot 24 oddalony od otworu wylotowego 4 wody chłodzącej, oraz wylot

25 w pobliżu wspomnianego otworu wylotowego 4. Część wody chłodzącej wpływającej

przez wlot 24 kanału 23 przepłynie przez kanał 26 pomiędzy wspomnianym kołnierzem w

części obszaru pierścieniowego 10 a przyległym rogiem 13 płyty 21. Rozumie się, że

ciśnienie wody chłodzącej na wlocie 24 będzie wyższe niż na wylocie 25, co spowoduje

przepływ przez kanały 23 i 26.

[0013] Figura 3 przedstawia płytę wymiennika 31 do umieszczenia na płycie 21 pokazanej na

Figurze 2. Na Figurze 3 płyta 31 pokazana jest od góry, a woda chłodząca przepływa w jej

dolnej części. Zgodnie z często stosowanym rozwiązaniem „jodełkowy” wzór 2 płytki 31

ustawiony jest odwrotnie niż na Figurze 2. Wspomniany powyżej grzbiet o kształcie

niepełnego pierścienia oznaczono numerem 32 i jest on uformowany w dół, aby stykać się ze

szczytem grzbietu 22 przedstawionego na Figurze 2. W ten sposób dwa łukowate grzbiety 22

i 32 wspólnie ograniczają kanał 23. Wlot kanału 24 i wylot kanału 25 ponownie

przedstawione są na Figurze 3.

[0014] Figura 4 to przekrój poprzeczny wymiennika ciepła według wynalazku wzdłuż linii XX na Figurach 2 i 3. Pokazany wymiennik posiada dziesięć płyt z kanałami wykonanych z

cienkiej blachy i połączonych razem poprzez lutowanie w miejscach, w których płyty stykają

się ze sobą. Jak widać na Figurze 4, końcowe płyty wymiennika są cięższe – końcowa płyta

górna 101 i końcowa płyta dolna 102. Końcowa płyta górna 101 zawiera armaturę 103, 104 w

celu podłączenia do źródła dostarczającego gorące gazy i do odprowadzenia podgrzanej wody.

Numery 105 i 106 oznaczają pierścienie dystansowe. Przepływy wymiany ciepła oznaczono

różnymi typami zakreskowania.

5

[0015] Kanały wody chłodzącej 23 i 26 zostaną umieszczone w pobliżu złącz lutowanych i

części narażonych na przepływ gorącego gazu, np. kołnierzy utworzonych przez obszary

pierścieniowe 10 płyt z kanałami. W ten sposób kanały te będą obniżać maksymalną

temperaturę materiału lutowniczego i materiału kołnierzy.

[0016] Dodatkowo, wysokość kanałów 23 i 26 ustalona przez zagłębienia w płytach w

pobliżu obszaru 10 powinna być mniejsza niż wysokość grzbietów 22 lub zagłębień 32 w celu

nieblokowania przepływu środka wysokotemperaturowego.

[0017] Figura 5 przedstawia oddzielone od siebie płyty wymiennika ciepła przedstawione na

Figurze 4. Płyty o kształcie przedstawionym na Figurze 2 oznaczono literą A, a płyty w

kształcie przedstawionym na Figurze 3 oznaczono literą B. Wysokość łukowatego grzbietu 22

w płycie typu A i odpowiedniego łukowatego zagłębienia 32 w płycie typu B powinna być

równa wysokości ułożonego w „jodełkę” grzbietu 2 na płytach. Przepływ gorącego gazu

oznaczono strzałkami podwójnymi, a wody chłodzącej strzałkami pojedynczymi.

[0018] Oczywistym jest, że urządzenie opisane powyżej i przedstawione na Figurach 2 – 5

może być stosowane do innych celów niż kotły do ogrzewania mieszkań. Może zostać z

powodzeniem wykorzystane w każdym zastosowaniu, w którym czynnik grzejny posiada tak

wysoką temperaturę, że może okazać się szkodliwy dla materiału zastosowanego w pobliżu

otworów wlotowych tego czynnika.

[0019] Figury 2 – 5 przedstawiają zastosowanie wynalazku dla wymiennika ciepła z obiegiem

podwójnym. Figura 6 przedstawia problem chłodzenia kołnierzy płyty rozciągających się do

otworu wlotowego płynu grzewczego w wymienniku ciepła z obiegiem potrójnym. Znany

wymiennik ciepła tego typu został opisany na przykład w patencie USA nr 6.305.466. W

takim typie wymiennika ciepła płyn grzewczy chłodzony jest dwoma oddzielnymi płynami o

niskiej temperaturze. Każdy przepływ chłodzący ograniczony jest parą płyt połączonych ze

sobą przez lutowanie dookoła otworów wlotowych płynu grzewczego i tworzących kołnierze

rozciągające się do otworów wlotowych płynu grzewczego. Zazwyczaj wlot i wylot płynu

grzewczego ustawia się pomiędzy wylotami i wlotami dwóch płynów chłodzących.

Oczywistym jest, że przepływ płynu chłodzącego pomiędzy jego wlotem 6 a wylotem 4

będzie w zakreskowanym obszarze raczej wolny.

[0020] Jak przedstawiono na Figurze 7, można zastosować oddzielne kanały 23 i 26

posiadające wspólny wlot i wylot odpowiednio 24 i 25 i częściowo ograniczone przez grzbiet

22. W ten sposób poprawi się chłodzenie obszaru płyty 10 tworzącego kołnierze rozciągające

się do otworu wlotowego 3 płynu gorącego, w sposób podobny do chłodzenia opisanego

powyżej w związku z Figurami 2 – 5. Obszar oznaczony liczbą 27 to obszar płyty

uformowany do wysokości grzbietu 22. Należy zauważyć, że obszar 27 nie wymaga

specjalnego chłodzenia.

6

[0021] Figura 8 przedstawia płytę wymiennika ciepła z obiegiem potrójnym posiadającą

centralnie umieszczony otwór wlotowy płynu grzewczego 3 oraz dwa otwory wylotowe 5a i

5b. Wymiana ciepła zachodzi z dwoma przepływami chłodzącymi o wlotach 6 i 6’ oraz

wylotach 4 i 4’. W obszarach zakreskowanych na Figurze 8 przepływ płynu chłodzącego

będzie raczej słaby.

[0022] Jak przedstawiono na Figurze 9, przepływ płynu chłodzącego dookoła wlotu płynu

grzewczego 3 można poprawić stosując kanały 23 i 26 posiadające wspólny wlot i wylot

odpowiednio 24 i 25 i częściowo ograniczone grzbietami 22 i 22’.

[0023] Figura 10 przedstawia problem chłodzenia dwóch wlotów płynu chłodzącego w

wymienniku ciepła z obiegiem potrójnym, w którym wymiana ciepła zachodzi pomiędzy

jednym płynem chłodzącym a dwoma płynami grzewczymi. Zakreskowane obszary na

Figurze 10 oznaczają obszary słabego chłodzenia na skutek niskiej prędkości płynu

chłodzącego.

[0024] Figura 11 przedstawia sposób polepszenia chłodzenia w sposób podobny jak w

poprzednich przykładach wykonania wynalazku. Zastosowano podobne części oznaczone

tymi samymi liczbami. W celu lepszego zrozumienia tej kwestii na Figurze 12 pokazano

przekrój poprzeczny wzdłuż linii Y-Y na Figurze 11.

[0025] Na Figurze 12 każdy z dwóch płynów grzewczych oraz jeden płyn chłodzący

zaznaczono innym kreskowaniem. Kanały 23 i 26 znajdują się blisko kołnierzy 10. Każdy

kołnierz składa się z czterech płyt połączonych przez lutowanie.

Dorota Rzążewska

Rzecznik patentowy

7

Zastrzeżenia patentowe

1. Płytowy wymiennik ciepła przystosowany do wymiany ciepła pomiędzy co najmniej

jednym płynem o wysokiej temperaturze i co najmniej jednym płynem chłodzącym

zawierający wiele ustawionych jedna na drugiej płyt (21, 31), z których każda zawiera: (a)

otwór wlotowy (3) dla płynu o wysokiej temperaturze, (b) otwór wylotowy (4) dla płynu

chłodzącego, (c) otwór wylotowy (5) dla płynu o wysokiej temperaturze oraz (d) otwór

wlotowy (6) dla płynu chłodzącego, kanały ograniczające ustawionych płyt wymiennika

ciepła dla co najmniej dwóch płynów wymiany ciepła, w których pary kanałów

ograniczających płyt płynu chłodzącego są ze sobą zlutowane wzdłuż obszarów styku (10)

tworząc kołnierze rozciągające się do wlotu płynu o wysokiej temperaturze, znamienny tym,

że zastosowano w nim dwa oddzielne kanały płynu chłodzącego (23, 26) przylegające do

wspomnianych obszarów styku (10) tworzących kołnierz rozciągający się do wlotu płynu o

wysokiej temperaturze (3), przy czym wspomniane dwa oddzielne kanały płynu chłodzącego

(23, 26) posiadają wspólny wlot (24) i wspólny wylot (25), a wspomniany wspólny wlot (24)

znajduje się w miejscu wyższego ciśnienia przepływu niż wspólny wylot (25), przy czym

jeden (23) ze wspomnianych kanałów (23, 26) jest częściowo ograniczony grzbietem (22)

uformowanym w jednej (21) ze wspomnianych płyt (21, 31) tworzących pary kanałów

ograniczających płyt dla płynu chłodzącego, gdzie wspomniany uformowany grzbiet (22) jest

przystosowany do stykania się z odpowiednim grzbietem (32) na drugiej płycie (31)

wspomnianej pary płyt (21, 31), przy czym kanał (23) przylegający do uformowanego

grzbietu (22) posiada mniejszą wysokość niż ten grzbiet (22).

2. Płytowy wymiennik ciepła według zastrzeżenia 1, znamienny tym, że w każdej płycie

wymiennika wspomniany otwór wlotowy (3) dla wspomnianego płynu o wysokiej

temperaturze posiada większą powierzchnię niż otwór wylotowy (5) dla wspomnianego płynu

o wysokiej temperaturze.

3. Płytowy wymiennik ciepła według zastrzeżenia 1 albo 2, znamienny tym, że dostosowany

jest do gazu o temperaturze takiej jak wspomniany płyn o wysokiej temperaturze.

8

4. Płytowy wymiennik ciepła według dowolnego z zastrzeżeń 1 - 3, znamienny tym, że

każda płyta wymiennika jest zasadniczo kształtu prostokątnego oraz tym, że otwory wlotowe

i wylotowe (3 – 6) dla wymieniających ciepło płynów umieszczone są w pobliżu rogów płyty.

5. Płytowy wymiennik ciepła według zastrzeżenia 1, znamienny tym, że skonstruowany jest

dla trzech wymieniających ciepło płynów:

(i) jednego płynu grzewczego o wysokiej temperaturze, oraz

(ii) dwóch płynów chłodzących (Figura 7).

6. Płytowy wymiennik ciepła według zastrzeżenia 5, znamienny tym, że wlot (3) płynu

grzewczego znajduje się w oddaleniu od wlotu (6) i wylotu (4) jednego lub dwóch płynów

chłodzących (Fig. 9).

7. Płytowy wymiennik ciepła według zastrzeżenia 1, znamienny tym, że skonstruowany jest

dla trzech wymieniających ciepło płynów: (i) dwóch płynów grzewczych i (ii) jednego płynu

chłodzącego, przy czym otwory wlotowe (3, 3’) i wylotowe (5, 5’) płynu grzewczego

umieszczono po obu stronach otworów (4, 6) płynu chłodzącego (Fig. 11).

Dorota Rzążewska

Rzecznik patentowy

9

10

11

12

13

FIG. 5

14

15

16

17

18

19

20