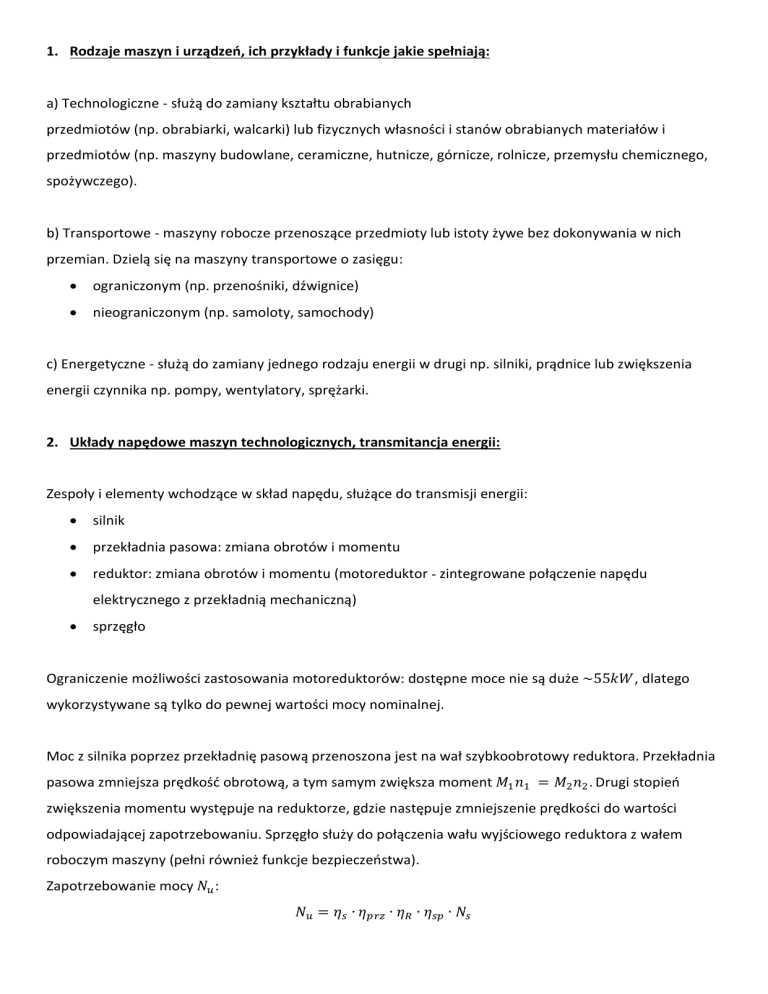

1. Rodzaje maszyn i urządzeń, ich przykłady i funkcje jakie spełniają:

a) Technologiczne - służą do zamiany kształtu obrabianych

przedmiotów (np. obrabiarki, walcarki) lub fizycznych własności i stanów obrabianych materiałów i

przedmiotów (np. maszyny budowlane, ceramiczne, hutnicze, górnicze, rolnicze, przemysłu chemicznego,

spożywczego).

b) Transportowe - maszyny robocze przenoszące przedmioty lub istoty żywe bez dokonywania w nich

przemian. Dzielą się na maszyny transportowe o zasięgu:

ograniczonym (np. przenośniki, dźwignice)

nieograniczonym (np. samoloty, samochody)

c) Energetyczne - służą do zamiany jednego rodzaju energii w drugi np. silniki, prądnice lub zwiększenia

energii czynnika np. pompy, wentylatory, sprężarki.

2. Układy napędowe maszyn technologicznych, transmitancja energii:

Zespoły i elementy wchodzące w skład napędu, służące do transmisji energii:

silnik

przekładnia pasowa: zmiana obrotów i momentu

reduktor: zmiana obrotów i momentu (motoreduktor - zintegrowane połączenie napędu

elektrycznego z przekładnią mechaniczną)

sprzęgło

Ograniczenie możliwości zastosowania motoreduktorów: dostępne moce nie są duże ~55𝑘𝑊, dlatego

wykorzystywane są tylko do pewnej wartości mocy nominalnej.

Moc z silnika poprzez przekładnię pasową przenoszona jest na wał szybkoobrotowy reduktora. Przekładnia

pasowa zmniejsza prędkość obrotową, a tym samym zwiększa moment 𝑀1 𝑛1 = 𝑀2 𝑛2 . Drugi stopień

zwiększenia momentu występuje na reduktorze, gdzie następuje zmniejszenie prędkości do wartości

odpowiadającej zapotrzebowaniu. Sprzęgło służy do połączenia wału wyjściowego reduktora z wałem

roboczym maszyny (pełni również funkcje bezpieczeństwa).

Zapotrzebowanie mocy 𝑁𝑢 :

𝑁𝑢 = 𝜂𝑠 ∙ 𝜂𝑝𝑟𝑧 ∙ 𝜂𝑅 ∙ 𝜂𝑠𝑝 ∙ 𝑁𝑠

3. Znaczenie scalania oraz rozdrabniania materiałów ziarnistych w technice, ogólna charakterystyka

maszyn stosowanych do realizacji tych procesów:

Scalanie: materiałów drobnoziarnistych to procesy fizykochemiczne i fizykomechaniczne zapewniające

formowanie cząstek określonych rozmiarach, kształcie, strukturze oraz właściwościach fizycznych. W

ogólnych przypadkach scalanie składa się z następujących procesów technologicznych:

przygotowanie wyjściowego surowca

dozowanie i mieszanie składników

tworzenie aglomeratu

utrwalenie struktury aglomeratu

sortowanie

rozdrabnianie dużych frakcji i końcowe wyodrębnianie produktu

Główne powody scalania: materiałów drobnoziarnistych:

przygotowanie umożliwiające wykorzystanie ich w określonych procesach produkcyjnych

przygotowanie odpadowych materiałów drobnoziarnistych związane jest z reguły z koniecznością

ich zbrylenia

poprawa bilansu energetycznego prowadzonego procesu technologicznego

efektywniejsze wykorzystywanie urządzeń transportowych, magazynowych, składowisk

zmniejszenie kosztów transportu

poprawa walorów użytkowych produktu

Przykładowe gałęzie przemysłu oraz materiałów poddawanych scalaniu:

przemysł farmaceutyczny lekarstwa tabletki

wydobywczy scalanie węgla brunatnego, miału

hutniczy osady szlamów, szlamy konwertorowe, pyły wielkopiecowe

metalurgiczny scalanie proszków metalurgicznych

chemiczny nawozy sztuczne

paliwowo-energetyczny węgiel drzewny, torf, trociny, słoma

obróbka metali wióry, szlamy poszlifierskie

Metody scalania:

spiekanie(metoda termiczna)

brykietowanie (w prasie stemplowej, walcowej),

grudkowanie( granulatory talerzowy, bębnowy, odśrodkowe, łopatkowe), granulacja dwustopniowa

(materiał pylisty-nieregularne wypraski-kruszenie)

granulacja dwustopniowa (scalanie kombinowane: 1-scalanie, 2-rozdrabnianie)

Prasa stemplowa jest gorsza od walcowej, ponieważ występuje dużo ruchów jałowych, wycofywanie

stempla, wyjmowanie wypraski. W prasie walcowej osiągamy większą wydajność, ciągły charakter pracy,

zwartość konstrukcji, mniejsze zużycie energii, dłuższa żywotność elementów formujących.

Rozdrabnianie: jest to proces w następstwie którego następuje zmniejszenie rozmiarów ziaren od

wyjściowych wielkości do żądanych.

Kruszenie jest to rozdrabnianie grubszych brył i ziaren, na ziarna mniejsze o wymiarach większych niż 1mm.

Gdy ziarna mniejsze od 1mm to mielenie.

Maszyny do rozdrabniania działają przez zgniatanie, ścinanie(ścieranie), łamanie, rozłupywanie.

Do skał twardych( skały manganowe, krzemowe) stosuje się kruszarki pracujące na zasadzie ściskania tj.

szczękowe i stożkowe.

Do skał średnio twardych (wapienie, dolomity, sól kamienna) stosuje się kruszarki szczękowe, stożkowe,

wirnikowe i walcowe.

Do skał miękkich (gliny, sole) kruszarki walcowe uzębione i kołognioty.

4. Podstawy aglomeracji ciśnieniowej materiałów drobnoziarnistych, budowa pras walcowych,

stemplowych, ślimakowych, pierścieniowych, oraz granulatorów z płaską matrycą i obszar ich

stosowania:

Brykietowanie: aglomeracja ciśnieniowa, w wyniku działania sił następuje zbliżanie się i klinowanie ziarn,

powstają wiązania mechaniczne i chemiczne. Powstaje zwarta struktura o określonej wytrzymałości

mechanicznej. Innym sposobem jest brykietowanie w prasie stemplowej jednak występuję tam dużo

ruchów jałowych poprzez wycofywanie stempla.

Budowa prasy: Dwa walce posiadające tą sama średnice, walce obracają sie w przeciwnych kierunkach.

Jeden z walców jest zamocowany na stałe, a drugi może się przesuwać - jest elastycznie podparty. Nad

walcami znajduję się podajnik surowca czyli jest to albo zwykły zbiornik lub podajniki wymuszone

(ślimakowe).

Jednostkowe zapotrzebowanie energii:

𝑍=

𝑁𝑝𝑠

𝑊

𝑘𝑊ℎ

𝑀𝑔

[ 𝑀𝑔 ]; 𝑊 = 60 ∙ 𝑛 ∙ 𝜌𝑝 ∙ 𝑉𝑝 ∙ 𝑖 [ ℎ ]; 𝑚𝑝 = 𝜌𝑝 ∙ 𝑉𝑝 − 𝑚𝑎𝑠𝑎 𝑝𝑟𝑜𝑑𝑢𝑘𝑡𝑢

𝑁 = 𝑁𝑝𝑠 + 𝑁𝑚

Nps −moc potrzebna na przetworzenie surowca

Nm −moc pobierana przez silnik na biegu jałowym

N - moc pobierana przez silnik w czasie pracy

W-wydajność urządzenia

W wielu przypadkach właściwe wykorzystanie materiałów drobnoziarnistych (odpadów przemysłowych)

wymaga ich zagęszczania i nadania trwałej formy kawałkowej. Właściwą do tego metodą jest scalanie w

prasach walcowych. Decydują o tym zalety takich urządzeń jak:

zwartość konstrukcji

ciągły charakter pracy

możliwość uzyskania dużej wydajności

mniejsze zużycie energii

dłuższa żywotność elementów formujących w porównaniu z prasami stemplowymi

Efektywność procesów scalania materiału realizowanego w tych urządzeniach określają wskaźniki

jakościowe otrzymanych brykietów:

wytrzymałość na ściskanie

gęstość

wytrzymałość na zrzut

inne,

oraz wskaźniki techniczno-ekonomiczne urządzenia:

zapotrzebowanie mocy na realizacje procesu

wydajność prasy

zużycie energii na jednostkę produkcji finalnej

trwałość elementów formujących

Ocena jakości produktu polega m.in na:

określeniu wytrzymałości na ściskanie (próba jednoosiowego ściskania)

wytrzymałość na zrzut (próba udarowa)

wyznaczenie gęstości.

Stemplowe - materiały pochodzenia roślinnego

Brykietowanie osadów szlifierskich

5. Podstawy aglomeracji nawarstwiającej materiałów pylistych. Budowa i przykłady zastosowań

granulatorów talerzowych i bębnowych:

Aglomeracja nawarstwiająca: polega na utworzeniu aglomeratów z równomiernie zwilżonych cząstek lub

na nanoszeniu warstw suchych cząstek na wilgotne zarodki - centra granulek. Proces ten zachodzi w

wyniku działania kapilarno-absorpcyjnych sił pomiędzy cząstkami i przez następne zagęszczenie struktury

wywołane siłami międzycząsteczkowymi w gęstej warstwie dynamicznej, np. granulatorze bębnowym,

talerzowym i innych. Produkt po metodzie otaczania ma określony kształt, właściwości i strukturę.

Przykłady materiałów scalanych: odpadowy gips, szlamy konwertorowe, szlamy poszlifierskie, surowy

tlenek cynku.

Kinetyka powstawania granulek:

W granulatorach o zróżnicowanych rozmiarach i konstrukcji zachodzą w różnych warunkach otaczania

procesy powstawania, wzrostu, zagęszczenia granulek.

Mechanizm tworzenia granulek:

1) zmniejszenie surowego materiału z zawrotami i środkiem wiążącym

2) tworzenie granulek z drobnych cząstek i rozdrabnianie większych bryłek

3) otaczanie i zagęszczenie granulek w wyniku ich przemieszczenia na powierzchni urządzenia

4) utrwalanie wiązań w wyniku przejścia fazy ciekłej w stałą (stabilizacja struktury granulki)

Granulatory:

1) rotacyjne (talerzowe, bębnowe, odśrodkowe, łopatkowe)

2) taśmowe

3) wibracyjne

Na prędkość i liczbę zderzeń granul mają wpływ:

1) wymiary konstrukcyjne granulatora (średnica, wysokość obrzeża, długość, kąt nachylenia)

2) parametry pracy granulatora (wsp. wypełnienia, prędkość obrotowa, czas przebywania mat. w

granulatorze)

Możemy wyróżnić ruch wodospadowy oraz ruch spiralny granulatora. Granula na powierzchni

prostopadłej wykonuje ruch wodospadowy, natomiast na powierzchni równoległej - spiralny.

Granulator talerzowy:

Zalety: nie ma konieczności stosowania sztywnych fundamentów, prosta budowa, dobre ustawienie

parametrów (kąt pochylenia, prędkość bębna) spowoduje dokładne wymiaru granulki)

Wady: wydajność ściśle powiązana z wielkością.

Moc podawana jest z motoreduktora na wał napędzający talerz poprzez przekładnie pasową. Wskutek

ruchu obrotowego talerza następuje tworzenie granulek z drobnych cząstek i rozdrabnianie większych

bryłek oraz otaczanie i zagęszczanie granulek w wyniku ich przemieszczenia na powierzchni urządzenia.

Materiał dostarczany jest przez podajniki, zgarniaki utrzymują stałą wysokość nalewu. Materiał

granulowany podczas procesu jest zraszany za pomocą dysz zraszających.

Schemat granulatora talerzowego:

123456789-

dysze zraszające (opcjonalnie)

talerz

motoreduktor

korpus

rynna zsypowa

zgarniak

przekładnia pasowa

podajnik

silnik chłodzący

Granulator bębnowy:

Zalety: bardzo duża wydajność do 600 t/h, scalanie różnych materiałów, segregacja gotowego produktu

(dotyczy granulatorów typu Dela)

Wady: bardzo duża masa, wymagają mocnych fundamentów, zajmują dużą powierzchnie, potrzeba dużego

silnika, produkt końcowy nie posiada jednolitego rozkładu ziaren.

Granulator bębnowy stawiany jest na równo pod względem wydajności z granulatorem talerzowym.

Materiał porusza się wewnątrz granulatora w wyniku działania ruchu obrotowego od jednej powierzchni do

drugiej. Ruch w osi prostopadłej jest ruchem przesypowym (podobnym do wodospadowego), a w kierunku

wzdłuż osi jest ruch spiralny. Kat pochylenia (3-12 st) w kierunku przemieszczania się materiału. Aby

uzyskać produkt finalny o odpowiedniej wielkości stosuje się przyrost wewnętrzny granulatora bębnowego.

6. Przykład linii technologicznych do scalania materiałów pylistych i drobnoziarnistych oraz

charakterystyka występujących w nich maszyn i urządzeń:

Mieszanie (mat. drobnoziarnisty)

Lepiszcze

Mieszanie

Scalanie (kompaktowanie)

Kruszenie

Łamanie wyprawki

Przesiewanie

Granulat

Sezonowanie produktu

Zwrot

Wysoko pylisty sorbet wapniowy

Przygotowanie Pylistego 𝐶𝑎(𝑂𝐻)2

Scalanie

Nadziarno

Podziarno

Kruszenie wyprask

Przesiewanie

Drobnoziarnisty sorbet

Przesiewanie: zwane także klasyfikacją mechaniczna, jedna z podstaw operacji przeróbczych polegającą na

rozdziale mieszaniny ziaren wg ich wielkości:

Przesiewacz załadowczy

Przesiewniki stożkowe

Przesiewacz wałkowy

Przesiewacze wibracyjne

Przesiewcze rusztowe – trójkątne

Przesiewacze rusztowe

Przesiewniki wstrząsowe

Przesiewniki rezonansowe

Przesiewniki łukowe

7. Maszyny do wstępnego, średniego i drobnego kruszenia surowców skalnych, budowa oraz podstawy

eksploatacji:

Kruszarki szczękowe: (rozdrabnianie zgrubne i średnie)

Charakteryzują się dużą prostotą w budowie i niezawodnością działania. Zasadnicze części:

korpus główny

wał mimośrodowy

szczęka ruchoma i nieruchoma

korbowód

płyty rozporowe

mechanizm regulacji wielkości szczeliny wylotowej i kół zamachowych

Ze względu na charakter ruchu szczęki roboczej kruszarki dzieli się na:

kruszarki szczękowe o prostym ruchu szczęki z jedną lub dwoma płytami rozporowymi

kruszarki i złożonym ruchu szczęki

W kruszarkach o prostym ruchu szczęka jest zawieszona na osi, natomiast dolny jej koniec wykonuje ruch

wahadłowy, zbliżając się i odchylając od szczęki

nieruchomej. Ruch szczęki realizowany jest od układu

napędowego za pomocą wału mimośrodowego i płyty

rozporowej. Stosuje się przede wszystkim do wstępnego

rozdrabniania. Odznaczają się one dużymi siłami kruszenia i

dlatego są stosowane do rozdrabniania materiałów

twardych o dużej wytrzymałości na zgniatanie.

W kruszarkach o ruchu złożonym szczęka ruchoma jest zawieszona na wale

mimośrodowym i podparta w dolnej części płytą rozporową. Szczęka w

punkcie zawieszenia porusza się po kole o promieniu równym mimośrodowi,

natomiast dolny punkt podparcia po łuku o promieniu o długości płyty

rozporowej. Charakteryzują się mniejszą siłą kruszenia i są stosowane do

wstępnego rozdrabniania materiałów oraz do rozdrabniania wtórnego i drobnego.

Kruszarki stożkowe (rozdrabnianie wstępne, średnie i drobne)

Rozdrabnianie materiału zachodzi między dwoma stożkami umiejscowionymi

jeden wewnątrz, których pobocznice stanowią powierzchnie robocze. Stożek

zewnętrzny jest nieruchomy, natomiast stożek wewnętrzny porusza się

mimośrodowo, zbliżając się i oddalając się od stożka nieruchomego.

kruszarki stożkowe z wałem podwieszonym: charakteryzują się

sztywniejszą konstrukcją dzięki dwustronnemu łożyskowaniu wału głównego.

Umożliwia to przenoszenie dużych obciążeń stożka wywołanych naciskiem

kruszonego surowca.

kruszarki stożkowe z wałem wspartym: z uwagi na jednostronne zamocowanie wału głównego

posiadają znacznie słabszą konstrukcje, stosowane do rozdrabniania średniego

Kruszarki walcowe: (rozdrabnianie zgrubne, średnie i drobne)

Składa się z dwóch walców stanowiących podstawowy zespół roboczy, napędu i ramy nośnej. Walce są

płaszczami wykonanymi z utwardzonego żeliwa, hartowanej stali węglowej lub stali manganowej,

zamocowane od piasty lub tarcz zaklinowanych na wale. Wały są ułożyskowane przeważnie na wahliwych

łożyskach osadzonych w obudowach wmontowanych w ramę maszyny. Obudowy łożysk są osadzone w

prowadnicach, co umożliwia regulację wielkości szczeliny wylotowej oraz przesunięcie walca w przypadku

dostania się materiału nieskruszanego.

Kruszarki wirnikowe:

kruszarka wirnikowa młotkowa składa się z wirnika utworzonego w ten sposób, że na wale są

osadzone dyski, między którymi znajduje się wolna przestrzeń. W przestrzeni między dyskami są

zamocowane przegubowa na wspólnym sworzniu młotki. Liczba rzędów młotków na obwodzie

wirnika wynosi 4 do 8. Liczba młotków w rzędzie (zawieszonych na wspólnym sworzniu) wynosi 3 do

5. Wirnik wraz z młotkami jest zamocowany w korpusie kruszarki. Korpus kruszarki przeważnie

spawany lub skręcany jest rozbieralny wyłożony płytami odbojowymi wykonanymi z twardego

materiału. W dolnej części przestrzeni kruszenia znajduje się ruszt, który zatrzymuje cząstki

materiału o wymiarach przekraczających wymiary otworów w ruszcie. Napęd wirnika odbywa się

bezpośrednio od silnika elektrycznego. Stosuje się je do rozdrabniania materiałów średnio twardych

i miękkich. Wydajności do 25 500 t/h. Ze względu na rozwiązania konstrukcyjne, kruszarki

młotkowe dzielą się na: kruszarki młotkowe jednowirnikowe i kruszarki młotkowe dwuwirnikowe.

Kruszarka wirnikowa młotkowa:

1- wirnik

2- bijak

3- odbojnica

4- śruby regulacyjne

5- obudowa

6- lej zasypowy

7- zsyp

kruszarka wirnikowa odrzutowa: cechą charakterystyczną tych kruszarek jest sposób połączenia

bijaka z wirnikiem. Bijak połączony jest sztywno z wirnikiem. W wyniku zderzenia się bryły z

bijakiem następuje częściowe rozbicie surowca i odrzucenie go w dużą prędkością na płyty

odbojowe. Tam następuje dalszy proces rozdrobnienia oraz powtórne zawrócenie materiału do

strefy wirujących bijaków. Stosowana do rozdrabniania skał twardych we wstępnym i średnim

kruszeniu.

Kruszarka wirnikowa odrzutowa

1- wirnik

2- bijak

3- odbojnica

4- śruby regulacyjne

5- obudowa

6- lej zasypowy

7- zsyp

8. Maszyny do wstępnego oraz drobnego mielenia materiałów ziarnistych, budowa oraz podstawy

eksploatacji młynów grawitacyjnych

Proces mielenia: Wysoce energochłonny, sprawność energetyczna podstawowych urządzeń 2-4%,

pozostała część: tarcie, fala akustyczna, zużycie maszyny.

mielenie drobne – 40 mm

mielenie bardzo drobne – 0,5-3 mm

mielenie koloidalne – 0,1-0,5 mm

mielenie subkoloidalne – 0,05-0,2 mm

Młyny:

bębnowe

rolowo – misowe

udarowe

strumieniowe

Młyn grawitacyjny - - napęd realizowany w wyniku działania siły ciężkości. Liczby kryterialne: Macha.

𝑣𝑜 = 𝜔𝜌

𝛼 − 𝑘ą𝑡 𝑜𝑑𝑒𝑟𝑤𝑎𝑛𝑖𝑎 𝑘ó𝑙𝑖

𝜔2 𝜌 = 𝑔 cos 𝛼

𝑔 cos 𝛼

𝜔=√

𝜌

𝜌=𝑅−𝑟

𝑟≪𝑅

𝜌≈𝑅

𝐸𝑚𝑖𝑒𝑙𝑒𝑛𝑖𝑎 = 𝑚𝑔𝐻, 𝐻 = 𝐻𝑚𝑎𝑥

Dla 𝛼 = 45° najlepsze działanie udarowe ale sprawdza się tylko dla większych brył-ziaren. Ze spadkiem

wielkości rozrabnianych ziaren rośnie jego wytrzymałość (brak naturalnych spękań).

Moc potrzeba do napędu:

𝑁=

0,45 ∙ 𝑚𝑚 𝑔𝑅𝜔

1000𝜂𝑚

Stopień napełnienia młyna:

𝑉𝑚𝑖𝑒𝑙𝑛𝑖𝑘ó𝑤

, 𝑑𝑢ż𝑦 → 𝑢𝑑𝑎𝑟𝑜𝑤𝑦, 𝑚𝑎ł𝑦 → ś𝑐𝑖𝑒𝑟𝑛𝑦

𝑉𝑐𝑎łę𝑗 𝑘𝑜𝑚𝑜𝑟𝑦

𝑐𝑖ą𝑔ł𝑒 ≤ 0,32 ≤ 𝑜𝑘𝑟𝑒𝑠𝑜𝑤𝑒 ≤ 0,6; 𝑑𝑙𝑎 𝑑𝑟𝑜𝑏𝑛𝑒𝑔𝑜 𝑚𝑎𝑡𝑒𝑟𝑖𝑎ł𝑢 ≤ 0,18

Wykładziny:

chroni korpus

zmienia charakter pracy

segreguje mielniki

wewnątrz komory, wg.

rozmiaru

9. Podstawy modelowania matematycznego procesów realizowanych w maszynach technologicznych,

przykład modelu brykietowania materiału drobnoziarnistego w prasie walcowej i jego praktyczne

zastosowanie:

Schemat idealizacji układu zagęszczania prasy walcowej i proces brykietowania na obiekcie

rzeczywistym:

Porównując sumaryczną objętość wgłębień formujących na

powierzchniach roboczych walców brykieciarki z objętością

płaskiego pasma walcowanego w układzie zastępczym,

otrzymano zależność, wyrażającą związek między promieniami

walców w układzie rzeczywistym oraz zastępczym:

𝑅𝑜 = √𝑅 2 −

𝑘𝑉𝐵

2𝜋𝐵

𝑅𝑜 − 𝑝𝑟𝑜𝑚𝑖𝑒ń 𝑤𝑎𝑙𝑐ó𝑤 𝑤 𝑢𝑘ł𝑎𝑑𝑧𝑖𝑒 𝑧𝑎𝑠𝑡ę𝑝𝑐𝑧𝑦𝑚

𝑅 − 𝑟𝑧𝑒𝑐𝑧𝑦𝑤𝑖𝑠𝑡𝑦 𝑝𝑟𝑜𝑚𝑖𝑒ń 𝑤𝑎𝑙𝑐ó𝑤

𝑘 − 𝑖𝑙𝑜ść 𝑤𝑔łę𝑏𝑖𝑒ń 𝑓𝑜𝑟𝑚𝑢𝑗ą𝑐𝑦𝑐ℎ

𝑉𝐵 − 𝑜𝑏𝑗ę𝑡𝑜ś𝑐 𝑏𝑟𝑦𝑘𝑖𝑒𝑡𝑢

𝐵 − 𝑠𝑧𝑒𝑟𝑜𝑘𝑜ść 𝑐𝑧𝑦𝑛𝑛𝑎 𝑤𝑎𝑙𝑐ó𝑤 𝑤 𝑢𝑘ł𝑎𝑑𝑧𝑖𝑒 𝑟𝑧𝑒𝑐𝑧𝑦𝑤𝑖𝑠𝑡𝑦𝑚 𝑜𝑟𝑎𝑧 𝑧𝑎𝑠𝑡ę𝑝𝑐𝑧𝑦𝑚

Przyjęte założenia:

materiał jednorodny i izotropowy

plastyczny stan odkształcenia materiału

czynniki główne mające wpływ na przebieg brykietowania: 𝛷 = {𝑅, 𝑉𝐵 , 𝑎, 𝛼𝑜 , 𝜗(𝑠,𝑤) , 𝜇(𝑠,𝑤) }

𝑎 − 𝑠𝑧𝑒𝑟𝑜𝑘𝑜ś𝑐 𝑠𝑧𝑐𝑧𝑒𝑙𝑖𝑛𝑦 𝑚𝑖ę𝑑𝑧𝑦 𝑤𝑎𝑙𝑐𝑎𝑚𝑖 𝑤 𝑟𝑧𝑒𝑐𝑧𝑦𝑤𝑖𝑠𝑡𝑦𝑚 𝑢𝑘ł𝑎𝑑𝑧𝑖𝑒

𝛼𝑜 − 𝑘ą𝑡 𝑐ℎ𝑤𝑦𝑡𝑢

𝜗 − 𝑗𝑒𝑑𝑛𝑜𝑠𝑡𝑘𝑜𝑤𝑦 𝑜𝑝ó𝑟 𝑧𝑎𝑔ę𝑠𝑧𝑐𝑧𝑎𝑛𝑖𝑎

𝜇 − 𝑤𝑠𝑝ół𝑐𝑧𝑦𝑛𝑛𝑖𝑘 𝑡𝑎𝑟𝑐𝑖𝑎 𝑧𝑒𝑤𝑛ę𝑡𝑟𝑧𝑛𝑒𝑔𝑜

𝑠 − 𝑠𝑡𝑜𝑝𝑖𝑒ń 𝑧𝑎𝑔ę𝑠𝑧𝑐𝑧𝑎𝑛𝑖𝑎 𝑏𝑟𝑦𝑘𝑖𝑒𝑡𝑜𝑤𝑎𝑛𝑒𝑔𝑜 𝑚𝑎𝑡𝑒𝑟𝑖𝑎ł𝑢

𝑤 − 𝑤𝑖𝑙𝑔𝑜𝑡𝑛𝑜ść 𝑏𝑟𝑦𝑘𝑖𝑒𝑡𝑜𝑤𝑎𝑛𝑒𝑔𝑜 𝑚𝑎𝑡𝑒𝑟𝑖𝑎ł𝑢

Stosując metodę cienkich przekrojów, wydzielono w strefie zagęszczania element objętości

brykietowanego materiału ograniczonego:

powierzchniami bocznymi walców i uszczelnieniami

płaszczyznami prostopadłymi do kierunku przemieszczania się materiału

Otrzymano równanie:

ℎ𝑦 𝑑𝜎𝑦 + 𝜎𝑦 𝑑ℎ𝑦 − 𝑝𝑦 𝑑ℎ𝑦 + 𝑡𝑦

𝑑ℎ𝑦

=0

tan 𝛼𝑦

ℎ𝑦 − 𝑜𝑑𝑙𝑒𝑔ł𝑜ść 𝑚𝑖ę𝑑𝑧𝑦 𝑤𝑎𝑙𝑐𝑎𝑚𝑖 𝑛𝑎 𝑝𝑜𝑧𝑖𝑜𝑚𝑖𝑒 𝑘ą𝑡𝑎 𝛼𝑦

𝛼𝑦 − 𝑘ą𝑡 𝑧𝑎𝑔ę𝑠𝑧𝑐𝑧𝑎𝑛𝑖𝑎

𝜎𝑦 − ś𝑟𝑒𝑑𝑛𝑖𝑒 𝑛𝑎𝑝𝑟ęż𝑒𝑛𝑖𝑒 𝑛𝑜𝑟𝑚𝑎𝑙𝑛𝑒

𝑡𝑦 − 𝑗𝑒𝑑𝑛𝑜𝑠𝑡𝑘𝑜𝑤𝑎 𝑠𝑖ł𝑎 𝑡𝑎𝑟𝑐𝑖𝑎: 𝑡𝑦 = 𝜇(𝑠,𝑤) 𝑝𝑦

𝜎1 − 𝜎2 = 𝜗

𝜎1 , 𝜎2 − 𝑛𝑎𝑝𝑟ęż𝑒𝑛𝑖𝑎 𝑔łó𝑤𝑛𝑒

Przyjmując że 𝜎1 = 𝑝𝑦 𝑜𝑟𝑎𝑧 𝜎2 = 𝜎𝑦 , 𝑜𝑡𝑟𝑧𝑦𝑚𝑎𝑛𝑜𝑤 𝑠𝑧𝑐𝑧𝑒𝑔ó𝑙𝑛𝑎 𝑝𝑜𝑠𝑟𝑡𝑎ć 𝑤𝑎𝑟𝑢𝑛𝑘𝑢 𝑝𝑙𝑎𝑠𝑡𝑦𝑐𝑧𝑛𝑜ś𝑐𝑖:

𝑝𝑦 − 𝜎𝑦 = 𝜗

Po wprowadzeniu uproszczenia:

zastąpienie łuku chwytu cięciwą: 𝛼𝑦 = 𝛼𝑜 ⁄2

𝑑𝑝𝑦

𝜇 cot(𝛼𝑜 ⁄2)

𝜗

𝑑𝜗

+ 𝑝𝑦

=

+

𝑑ℎ𝑦

ℎ𝑦

ℎ𝑦 𝑑ℎ𝑦

𝜗 = 𝑓(𝑠, 𝑤)

} 𝑏𝑎𝑑𝑎𝑛𝑖𝑎 𝑒𝑘𝑠𝑝𝑒𝑟𝑦𝑚𝑒𝑛𝑡𝑎𝑙𝑛𝑒

𝜇 = 𝑔(𝑠, 𝑤)

𝜗 = 𝐶𝑠 𝐷 𝑤 𝐸

𝐶, 𝐷, 𝐸 − 𝑤𝑠𝑝ół𝑐𝑧𝑦𝑛𝑛𝑖𝑘𝑖 𝑟ó𝑤𝑛𝑎𝑛𝑖𝑎 𝑟𝑒𝑔𝑟𝑒𝑠𝑗𝑖

𝜗 = 𝑀𝑠 + 𝐽, 𝑧𝑎ł. 𝑐ℎ𝑎𝑟𝑎𝑘𝑡𝑒𝑟 𝑙𝑖𝑛𝑖𝑜𝑤𝑦 → 𝑃1 = (𝑠 = 1, 𝜗 = 0) 𝑖 𝑃2 = (𝑠 = 𝑠𝑔𝑟 , 𝜗 = 𝐶𝑠𝑔𝑟 𝐷 𝑤 𝐸 )

Na podstawie analizy wyników pomiarów zmienności współczynnika tarcia zewnętrznego, uzyskano

ogólną postać formuły empirycznej:

𝜇 = 𝐹𝑠𝑎 + 𝐺𝑤 + 𝐾

10. Kształtowanie na etapie projektowania oraz wytwarzania wysokiej trwałości elementów maszyn

technologicznych narażonych na intensywne zużywanie:

Zużycie tarciowe jest najczęstszą przyczyną zużycia i niezdatności maszyny do eksploatacji:

naciski (1)

prędkość względna (2)

rodzaj materiału (3)

właściwości materiałów twardość → kruchość

Kształtowanie:

w dziedzinie konstrukcji - przez należyty dobór materiałów i ich kształtów do obciążeń,

kształtowanie nacisków jednostkowych, dobór materiałów i tworzyw na pary trące,

wyeliminowanie tarcia suchego, szerokie stosowanie odpowiednich uszczelnień , zapewnienie

odpowiedniej temperatury;

w dziedzinie technologii - przez wybór optymalnego rodzaju obróbki, kształtowanie

optymalnej warstwy wierzchniej, wybór właściwej obróbki cieplnej i cieplno-chemicznej,

prawidłowy montaż i regulacje;

Wzrost wymogów charakterystyk technicznych wymusza zwiększenie odporności materiałów na działanie

czynników fizycznych, chemicznych i zużyć od obciążeń. W związku z tym stosuje się lepsze materiały lub

zwiększ odporność warstwy wierzchniej.

Materiały o dużej wytrzymałości, małym przewodnictwie cieplnym, dużej zdolności do

umocnienia podczas obróbki plastycznej są materiałami trudno obrabialnymi. Z tego powodu czasami

trzeba stosować materiały gorsze o lepszej obrabialności.

Algorytm kształtowania własności powierzchni:

1. Dobór rodzajów i wartości liczbowych własności użytkowych dla znanych parametrów fizycznych,

chemicznych i przewidywanych obciążeń;

2. Dobór wartości liczbowych poszczególnych cech warstwy wierzchniej dla założonych własności

użytkowych;

3. Dobór takich sposobów obróbki zapewniających uzyskanie zakładanych cech warstwy wierzchniej oraz

dobór parametrów przewidywanych zabiegów obróbczych;

4. Wybór sposobu obróbki, zapewniającego najniższe koszty wytwarzania oraz możliwego do

zrealizowania w zakładzie przemysłowym przewidzianym do wytwarzania elementów;

5. Badania jakościowe zespołu wytwarzanego według przyjętej technologii;

6. Korygowanie wartości liczbowych własności użytkowych (rezultat badań) i projektowanie

procesu technologicznego według punktów 2-5.