CENTRALNE OGRZEWANIE BUDYNKÓW - INSTALACJE I KOTŁY WODNE

Część 1. Uwagi wstępne.

Poniższe uwagi stanowią bardzo ogólny i uproszczony zarys problemu i mają stanowić

pomoc w zrozumieniu działania instalacji c.o. Niektóre problemy są omówione bardziej

szczegółowo w dalszej części opracowania.

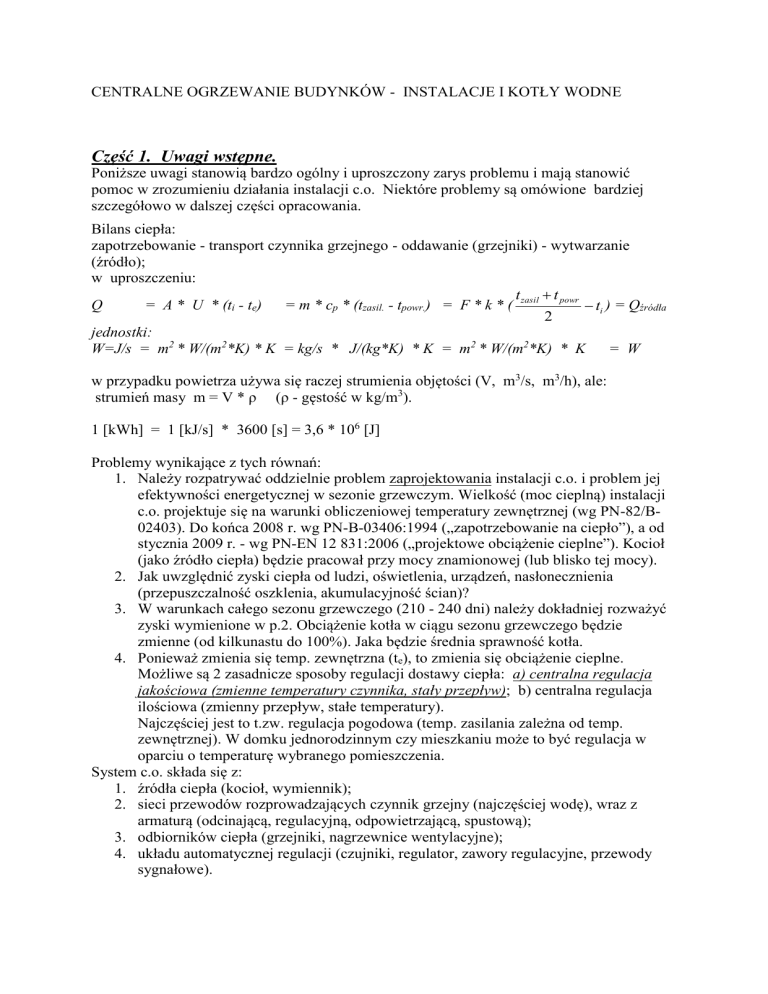

Bilans ciepła:

zapotrzebowanie - transport czynnika grzejnego - oddawanie (grzejniki) - wytwarzanie

(źródło);

w uproszczeniu:

t t

Q

= A * U * (ti - te) = m * cp * (tzasil. - tpowr.) = F * k * ( zasil powr ti ) = Qźródła

2

jednostki:

W=J/s = m2 * W/(m2*K) * K = kg/s * J/(kg*K) * K = m2 * W/(m2*K) * K

= W

w przypadku powietrza używa się raczej strumienia objętości (V, m3/s, m3/h), ale:

strumień masy m = V * ρ (ρ - gęstość w kg/m3).

1 [kWh] = 1 [kJ/s] * 3600 [s] = 3,6 * 106 [J]

Problemy wynikające z tych równań:

1. Należy rozpatrywać oddzielnie problem zaprojektowania instalacji c.o. i problem jej

efektywności energetycznej w sezonie grzewczym. Wielkość (moc cieplną) instalacji

c.o. projektuje się na warunki obliczeniowej temperatury zewnętrznej (wg PN-82/B02403). Do końca 2008 r. wg PN-B-03406:1994 („zapotrzebowanie na ciepło”), a od

stycznia 2009 r. - wg PN-EN 12 831:2006 („projektowe obciążenie cieplne”). Kocioł

(jako źródło ciepła) będzie pracował przy mocy znamionowej (lub blisko tej mocy).

2. Jak uwzględnić zyski ciepła od ludzi, oświetlenia, urządzeń, nasłonecznienia

(przepuszczalność oszklenia, akumulacyjność ścian)?

3. W warunkach całego sezonu grzewczego (210 - 240 dni) należy dokładniej rozważyć

zyski wymienione w p.2. Obciążenie kotła w ciągu sezonu grzewczego będzie

zmienne (od kilkunastu do 100%). Jaka będzie średnia sprawność kotła.

4. Ponieważ zmienia się temp. zewnętrzna (te), to zmienia się obciążenie cieplne.

Możliwe są 2 zasadnicze sposoby regulacji dostawy ciepła: a) centralna regulacja

jakościowa (zmienne temperatury czynnika, stały przepływ); b) centralna regulacja

ilościowa (zmienny przepływ, stałe temperatury).

Najczęściej jest to t.zw. regulacja pogodowa (temp. zasilania zależna od temp.

zewnętrznej). W domku jednorodzinnym czy mieszkaniu może to być regulacja w

oparciu o temperaturę wybranego pomieszczenia.

System c.o. składa się z:

1. źródła ciepła (kocioł, wymiennik);

2. sieci przewodów rozprowadzających czynnik grzejny (najczęściej wodę), wraz z

armaturą (odcinającą, regulacyjną, odpowietrzającą, spustową);

3. odbiorników ciepła (grzejniki, nagrzewnice wentylacyjne);

4. układu automatycznej regulacji (czujniki, regulator, zawory regulacyjne, przewody

sygnałowe).

Ponieważ woda zmienia swoją objętość wraz ze zmianami temperatury, system musi

posiadać urządzenie do przejmowania wahań objętości wody (naczynie wzbiorcze) oraz

zabezpieczać źródło ciepła przed nadmiernym wzrostem ciśnienia. Rozróżnia się 2

rozwiązania: (patrz rysunek)

a) system otwarty (wg B-02413): otwarte (czyli stale połączone z atmosferą) naczynie

zbiorcze oraz rury bezpieczeństwa i wzbiorcza;

b) zamknięty (wg B-02414): przeponowe naczynie wzbiorcze (z membraną oddzielającą

wodę od gazu) oraz zawór bezpieczeństwa na źródle ciepła.

Pokazane rozprowadzenie przewodów poziomych („rozdzielczych”) - poniżej grzejników (np.

w piwnicy) - nazywa się rozdziałem dolnym. Możliwy jest także rozdział górny.

Na pokazanych schematach grzejniki w jednym mieszkaniu zasilane będą z różnych pionów,

co utrudnia indywidualne rozliczanie ciepła (stosować można tzw. podzielniki kosztów

ogrzewania na grzejnikach ale jest to system mało dokładny i kłopotliwy w obsłudze

(odczyty, przetwarzanie danych). Lepszym rozwiązaniem jest jedno wejście energii cieplnej

do każdego mieszkania (jak gazu, prądu, wody zimnej i ciepłej), ale wymaga to innego

rozprowadzenia przewodów - poziomo w każdym mieszkaniu:

Należy zwrócić uwagę na odpowietrzenia:

a) sieć przewodów odpowietrzających w systemie otwartym;

a w systemie zamkniętym:

b) odpowietrzniki samoczynne (pływakowe) w najwyższych punktach pionów;

c) odpowietrzniki ręczne lub samoczynne przy grzejnikach.

Na powyższych schematach pokazano też 2 sposoby podłączenia grzejników do przewodów

poziomych: układ jednorurowy z bocznicą (po lewej) i klasyczny układ dwururowy. W

układzie dwururowym każdy grzejnik jest podłączony do zasilania i powrotu i jest zasilany

wodą o tej samej temperaturze (pomijając niewielkie schłodzenia wody zasilającej w

przewodach i pionach). W pokazanym układzie jednorurowym część wody płynie przez

grzejnik a część przez bocznicę; każdy kolejny grzejnik w kierunku przepływu jest zasilany

wodą o coraz niższej temperaturze.

Zgodnie z PN-B-02414:1999 tylko ogrzewania, w których źródłem ciepła jest wymiennik

ciepła albo kocioł (kotły) opalany paliwem ciekłym, gazowym lub zasilany energią

elektryczną mogą mieć pracować w systemie zamkniętym. Kocioł musi mieć

dopuszczenie do pracy w takim systemie. Zatem kotły grzewcze na paliwo stałe nie mogą

pracować w systemie zabezpieczonym według powyższej normy (nie dotyczy to kotłów

wysokotemperaturowych) i muszą mieć zabezpieczenie systemu otwartego (PN-B02413:1991).

Co należy oceniać w systemie c.o.? Część podanych niżej kryteriów nie jest bezpośrednio

związana ze świadectwem energetycznym, jednak nieprawidłowości powodują bądź

marnotrawstwo energii (koszty!!) bądź pogorszenie warunków komfortu cieplnego.

Sprawności poszczególnych elementów systemu c.o. podane są (wg Rozporz. MI dot.

metodologii) w części 6, a zadaniem osoby certyfikującej jest przyjęcie odpowiedniej

wartości.

A) źródło ciepła

prawidłowa wielkość (moc) - źródło może być za duże lub za małe. Rozwiązanie tego

problemu należy do projektanta i należy oprzeć się na dokumentacji;

stan techniczny źródła ciepła: wiek i stopień zużycia, prawidłowość obsługi, stan

związanych elementów (komin - np. zawilgocenie ścianek, pompy, uzupełnianie

wody, inst. gazowa czy olejowa itp.);

automatyczną regulację (jeżeli jest) - jej stan techniczny, prawidłowość umieszczenia

czujnika temp. zewnętrznej itp..

Sprawność kotła zależy od straty głównie od:

straty kominowej (temp. spalin, spalanie zupełne - zachodzi wówczas, gdy w spalinach

nie ma gazów palnych);

straty do otoczenia poprzez izolację kotła,

od obciążenia kotła - podawana przez producenta;

w przypadku paliw stałych - spalanie niecałkowite zachodzi wówczas, gdy w

pozostałych po spaleniu ciałach stałych znajdują się jeszcze części palne (sadza, koksik,

kawałki węgla).

Wartość opałowa jest to ilość ciepła uzyskana z zupełnego i całkowitego spalenia 1 kg lub 1 m3

paliwa w suchym powietrzu, gdy produkty spalania zostały schłodzone do temperatury początkowej

paliwa i powietrza, zaś cała wilgoć zawarta w spalinach pozostaje pod postacią pary.

Ciepło spalania jest to ilość ciepła uzyskana z zupełnego i całkowitego spalenia 1 kg lub 1 m 3

paliwa w suchym powietrzu, gdy produkty spalania zostały schłodzone do temperatury początkowej

paliwa i powietrza, zaś cała ilość wilgoci zawarta w spalinach uległa skropleniu. Inaczej: ciepło

spalania jest to wartość opałowa paliwa powiększona o ciepło parowania wilgoci zawartej w spalinach.

Ponieważ sprawność kotła jest określana w oparciu o wartość opałową, więc kotły

kondensacyjne mogą mieć sprawność powyżej 100%.

B) sieć przewodów

czy są izolowane i jaki jest stan izolacji;

jaki jest stan techniczny sieci (przecieki, korozja, nieszczelność armatury, stan

armatury regulacyjnej, itp.);

czy nie występują hałasy związane z pracą instalacji (np. szumy w przewodach i na

armaturze wskutek za dużych prędkości, hałaśliwa praca pomp itp.)

C) odbiorniki ciepła (grzejniki, nagrzewnice)

stan techniczny,

wyposażenie z zawory termostatyczne,

czy grzejniki nie są zbyt osłonięte (kotary, obudowa nie przewidziana w projekcie),

czy nie występuje przegrzewanie i niedogrzewanie pomieszczeń.

D) automatyczna regulacja i jej stan techniczny:

centralny regulator (sterownik);

czujniki temperatury (oporowe).

zawory regulacyjne bezpośredniego działania (temperatury, różnicy ciśnień) i zawory

regulacyjne z siłownikiem elektrycznym.

Część 2. Instalacje c.o. - problemy ogólne.

1. Regulacja centralnych ogrzewań wodnych.

Ogrzewanie oblicza się i projektuje dla obliczeniowych temperatur zewnętrznych

(temperatury wg PN-82/B-02403), jednak w sezonie ogrzewczym (ok. 210 –250 dni w roku)

temperatury zewnętrzne bezustannie zmieniają się, zatem tak należy regulować centralne

ogrzewanie, aby dostarczyć do ogrzewanych pomieszczeń właściwą ilość ciepła. Centralna

regulacja może być zatem jakościowa (stały przepływ czynnika grzejnego, a zmienne

temperatury zasilania i powrotu), ilościowa (zmienny przepływ a stałe temperatury zasilania i

powrotu) oraz jakościowo-ilościowa. Najczęściej realizowana jest regulacja jakościowa.

Stosowane obecnie powszechnie grzejnikowe zawory termostatyczne spełniają rolę

uzupełniającej regulacji miejscowej, przymykając się w przypadku wystąpienia dodatkowych

zysków ciepła w pomieszczeniu (np. zysków od nasłonecznienia w pomieszczeniach od

strony południowej).

Przykładowe krzywe centralnej regulacji jakościowej przedstawiono na rysunku poniżej.

Założenia: III strefa klimatyczna (te,o = ─20°C). W czasie pracy obiektu temperatura w

pomieszczeniach ti = +20 °C, parametry obliczeniowe 90/70 °C (krzywe „a”). Wykładnik

konwekcji grzejnika m = 0,3.

Przebieg krzywych centralnej regulacji jakościowej będzie zależał od:

a) obliczeniowej temp. zewnętrznej; (tu ─20°C)

b) przyjętych dla tej temperatury obliczeniowych temperatur zasilania i powrotu (tu: 90/70

°C);

c) obliczeniowej temperatury wewnętrznej ti (przyjęto +20C); zatem dla pomieszczeń o

innych temperaturach wewnętrznych (np. +15C) - przebieg krzywych będzie inny (porównaj

krzywe (a) i (b).

Krzywe centralnej regulacji jakościowej są w rzeczywistości lekko wypukłe dla ogrzewania

z grzejnikami konwekcyjnymi. Można jednak w przybliżeniu założyć ich proporcjonalność w

funkcji temperatury zewnętrznej i – przy braku wykresu lub tabeli – w prosty sposób obliczyć

z proporcji przybliżoną temperaturę zasilania lub powrotu dla dowolnej temperatury

zewnętrznej.

Krzywe centralnej regulacji jakościowej (nazywane niekiedy krzywymi regulacji

kompensacyjnej) zadawane są w regulatorach (sterownikach) układów c.o. w postaci:

linii prostych (zwłaszcza w starszych regulatorach analogowych);

linii prostych z jednym lub dwoma punktami załamania;

linii łańcuchowej z kilkunastoma punktami załamania.

W układach dwufunkcyjnych c.o. + c.w.u., w okresie wyższych temperatur zewnętrznych,

temperatura wody wychodzącej ze kotła musi być okresowo nie niższa od 60 - 65 C i będzie

za wysoka dla potrzeb c.o. Trzeba zatem zastosować „podmiesznie zimne”, czyli

podmieszanie wody powrotnej do zasilającej, celem obniżenia jej temperatury. Ponadto, w

przypadku paliw weglowodorowych (oleju i gazu) w spalinach jest para wodna, która może

wykroplić się w tej części kotła, w której temperatura ścianki jest niższa od temperatury

punktu rosy dla spalin (patrz wykres regulacyjny: temp. punktu rosy dla oleju opałowego

48C). Ponieważ skropliny mają odczyn kwaśny, więc oddziaływują niszcząco na stal czy

żeliwo. Jednym ze sposobów rozwiązania problemu (inne omówiono niżej) jest zastosowanie

„podmieszania gorącego”. Przykładowy schemat technologiczny kotłowni pokazano na

rysunku:

Schemat technologiczny kotłowni

dwufunkcyjnej c.o. + c.w.u.

Widoczny układ:

- „pomieszania zimnego” dla obiegu c.o.;

- „podmieszania gorącego” dla obiegu kotła:

- podgrzewacza c.w.u.

Każdy z tych trzech obiegów ma własną

pompę obiegową.

Mieszania zrealizowano poprzez zawory

trójdrogowe.

Schemat regulacji jest przykładowy i

uproszczony.

Jak wspomniano, temperatura skraplania się pary wodnej w spalinach (temperatura punktu

rosy) wynosi dla gazu ziemnego około 58C, a dla oleju opałowego około 48C. Tak więc w

warunkach niskich temp. powrotu, w kotle gazowym będzie zachodziła kondensacja pary

wodnej w spalinach wskutek kontaktu spalin ze ścianką kotła o temperaturze wody powrotnej.

Odzyskanie ciepła skraplania pary wodnej w spalinach podnosi sprawność kotła i zostało

wykorzystane w kotłach kondensacyjnych (patrz niżej), jednak ze względu na kwaśny odczyn

spalin kotły te muszą być wykonane w specjalny sposób i z użyciem stali kwasoodpornej, co

podnosi ich koszt. Kotły takie powinny współpracować z instalacją c.o., w której przez cały

sezon grzewczy temperatury powrotu są niższe od temp. punktu rosy.

Grzejnikowe zawory termostatyczne (GZT) i zawory upustowe (nadmiarowe).

Konieczność ich stosowania wynika z Rozporz. MI w sprawie warunków technicznych (...) patrz §134 pkt 4.

Zastosowanie GZT bez uwzględnienia ich oddziaływania dynamicznego na instalację

(odpowiedniego rozwiązania skutków zmiennych przepływów wywołanych działaniem

zaworów) może spowodować różne problemy. Przy dodatkowych zyskach ciepła, np.

wskutek nasłonecznienia, zawory termostatyczne zaczną się samoczynnie przymykać,

zmniejszając przepływ, co w przypadku pompy wirowej oznacza zwiększanie wysokości

podnoszenia. Problemem mogą tu być okresowe szumy w instalacji wskutek dużego

dławienia nadmiaru ciśnienia przez (silnie przymknięte) grzybki zaworów termostatycznych

(rys. poniżej). Przy zmniejszonym przepływie Vx opory sieci plus opory nastaw zaworów

termostatycznych wynoszą Hs,x a wysokość podnoszenia pompy Hx; różnica jest dławiona

przez grzybek GZT, bowiem opór nastawy wstępnej GZT , tak jak opór sieci przewodów (i

wszystkich elementów o stałym – przy danym przepływie – oporze) zmniejszy się z

kwadratem przepływu. Tak więc, regulacja hydrauliczna instalacji przeprowadzona na

przepływy obliczeniowe kryzami czy zaworami regulacyjnymi o stałym dławieniu nie spełni

swego zadania w warunkach zmiennych przepływów.

W skrajnym przypadku pompa będzie pracowała przy braku przepływu (chociaż sytuacja taka

wystąpić może jedynie przy zbyt wysokiej temperaturze zasilania, bowiem wtedy wszystkie

zawory termostatyczne będą zamknięte), co spowoduje jej przegrzanie, (w pompach z

„mokrym” wirnikiem silnika ciepło wynikające z pracy pompy jest odprowadzane przez

przetłaczane medium) i ew. awaryjne wyłączenie. Problemy te rozwiązuje się przez

zastosowanie zaworu nadmiarowego (upustowego) albo przy samej pompie, albo na spięciu

zasilania i powrotu na końcówkach przewodów rozdzielczych.

H

Skutki dławienia przepływu przez GZT.

Hx

Hn

Hs,x

Vx

Vn

V

Przy zmniejszeniu przepływu wskutek

oddziaływania zaworów termostatycznych

rośnie różnica ciśnień dławiona przez silnie

przymknięty grzybek zaworu, bowiem rośnie

wysokość podnoszenia (ciśnienie) pompy

wirowej, zgodnie z jej charakterystyką a

maleją opory hydrauliczne instalacji.

Powoduje to powstawanie szumów (a w

skrajnych przypadkach gwizdu),

dokuczliwego dla użytkownika i szkodliwego

dla zaworu.

Problemy termomodernizacji:

1. Zmiana krzywych centralnej regulacji jakościowej po dociepleniu budynku (mniejsze

straty ciepła ale te same grzejniki). Czy wymienić pompę obiegową?

2. Czy (i gdzie – na obejściu pompy czy na końcówkach przewodów rozdzielczych)

instalować zawory nadmiarowe (upustowe)?

2. Wodne kotły centralnego ogrzewania.

Podział wodnych kotłów centralnego ogrzewania.

1. Według zastosowanego materiału: żeliwne członowe, stalowe.

Zaletami kotłów żeliwnych są: większa (niż stalowych) odporność na korozję, możliwość

montażu kotła w kotłowni (nie trzeba przewidywać odpowiednio dużych otworów

montażowych) i możliwość zwiększenia mocy kotła przez dołożenie dalszych członów.

Kocioł żeliwny (Vitorond,

Viessmann) z palnikiem

nadmuchowym na olej lub gaz.

Człony ustawiane pionowo.

Widoczne kały wodne (większe) i

spalinowe. Spaliny płyną komorą

spalania ku tyłowi, zawracają

widocznymi kanałami w członach

ku przodowi i ponownie płyną ku

tyłowi. Zarówno w komorze

spalania jak i w kanałach

spalinowych widoczne bogate

żebrowanie. Po zmontowaniu

człony mocowane są ściągami

(widoczny po lewej, u dołu),

izolowane i osłanianie obudową z

blachy stalowej.

Łączenie członów po stronie wody bez

uszczelki – uszczelnienie typu „metal na

metal” dzięki obustronnemu stożkowi

złączki i odpowiedniemu kształtowi

elementów członów. Połączenia po

stronie spalin uszczelniane są kitem

kotłowym

Kotły stalowe dzielą się na

kotły płomieniówkowe, w których spaliny płyną przez pęki rurek (płomieniówek). Jest to

najczęstsza konstrukcja kotłów grzewczych trójciągowych: pierwszy ciąg stanowi komora

spalania, następnie spaliny płyną drugim ciągiem płomieniówek ku przodowi i trzeci ku

tyłowi. Moce jednostkowe takich kotłów sięgają 10 – 15 MW (patrz rys. niżej, kocioł

Vitoplex 100);

kotły płomienicowe, w których spaliny przepływają przez pofałdowaną rurę o dużej

średnicy (w jej przedniej części znajduje się palenisko). Są to kotły parowe wysokoprężne;

kotły wodnorurkowe (opłomkowe), w których woda przepływa przez pęki rurek

stanowiące ekranowanie komory spalania. Tak są konstruowane duże kotły wodne

ciepłownicze oraz parowe wysokoprężne kotły przemysłowe i energetyczne.

2. Według temperatury: niskotemperaturowe (do 100°C), średniotemperaturowe (do 115°C),

wysokotemperaturowe (powyżej 115°C).

Uwaga 1: na polskim rynku znajduje się bardzo dużo kotłów niemieckich, gdzie podział jest

inny. Niemieckie określenie kocioł niskotemperaturowy oznacza kocioł, który może być

eksploatowany przy zmiennej temperaturze wody kotłowej, w zasadzie nie wyższej niż 75°C

(z możliwością pracy przy podwyższonych temperaturach wody). W zależności od

temperatury zewnętrznej, temperatura ta może wynosić 40C lub mniej bez szkody dla kotła

na skutek wykraplania się pary wodnej w spalinach. Odrębną grupę stanowią kotły

kondensacyjne (kondensujące) w których następuje schłodzenie spalin poniżej temperatury

punktu rosy i wykroplenie zawartej w nich pary wodnej oddającej swoje ciepło skraplania.

Ponieważ w większości urządzeń, w których są spalane paliwa chemiczne, woda ze spalania

wodoru jest wydalana z resztą spalin w postaci pary, dlatego do określenia sprawności kotła

przyjmuje się wartość opałową paliwa a nie wyższe od niej o ciepło skraplania pary wodnej

zawartej w spalinach ciepło spalania. Dlatego też kotły kondensacyjne mogą mieć sprawność

znormalizowaną powyżej 100%. Pamiętać jednak należy, że warunkiem kondensacji pary

wodnej w spalinach jest odpowiednio niska temperatura powrotu przez cały okres sezonu

grzewczego, co oznacza współpracę kotła z ogrzewaniem o niskich parametrach

obliczeniowych (nie wyżej niż 55/45C), czyli np. z ogrzewaniem podłogowym. Jeżeli

zastosuje się kocioł kondensacyjny współpracujący z najczęściej stosowanym w Polsce

ogrzewaniem o parametrach obliczeniowych 90/70C, to przez dużą część sezonu grzewczego

nie będzie zachodziła w nim kondensacja pary wodnej w spalinach i kocioł będzie działał jak

zwykły kocioł, ale ze sprawnością niższą o ponad 10% (dla gazu ziemnego), a pamiętać

trzeba, że kocioł kondensacyjny jest droższy od zwykłego. Ze względu na kwaśny odczyn

spalin kotły te muszą być wykonane w specjalny sposób i z użyciem stali kwasoodpornej,

emaliowania powierzchni itp., co podnosi ich koszt.

Uwaga 2: w przypadku kotłów niemieckich należy zwrócić uwagę na maksymalne

temperatury pracy. Temperatura progowa (albo maksymalna temperatura zasilania,

temperatura zabezpieczenia, dopuszczalna temp. wody zasilające, itp.) oznacza temperaturę,

na którą jest nastawiony zaplombowany termostat awaryjny – po jej osiągnięciu następuje

awaryjne wyłączenia palnika (olej/gaz). Natomiast maksymalna temperatura zasilania c.o.

(normalnej pracy) jest niższa z reguły o 15°C. Ponieważ brak tu jednoznacznej terminologii

polskiej, zawsze należy upewnić się u dostawcy kotła jaka może być maksymalna temperatura

robocza (normalnej pracy kotła).

Dwa króćce wody powrotnej.

Powierzchnie ogrzewalne ze stali

nierdzewnej.

Przy temperaturze powrotu 30°C,

temperatura spalin wynosi 35 – 45°C,

zatem wymagane jest nadciśnienie na

wlocie spalin z kotła i odpowiednio

szczelne wykonanie całej instalacji

spalinowej.

Kondensat (skropliny) pary wodnej

zawartej w spalinach ma odczyn kwaśny

i musi być zneutralizowane przed

odprowadzeniem do kanalizacji.

Kocioł taki podłączony do instalacji c.o.

np. 90/70°C, wskutek wysokiej

temperatury powrotu przez część sezonu

grzewczego, będzie miał w tym okresie

Kocioł kondesacyjny Vitocrossal 300 (80-575 kW) niższą sprawność znormalizowaną (np.

96% zamiast 109%).

– Viesmann.

3. Według rodzaju paliwa: kotły na paliwo stałe (kotły żeliwne – na koks), gazowe, olejowe

(do ogrzewania można stosować tylko specjalny olej opałowy ekstra lekki) oraz na energię

elektryczną. Są także kotły wielopaliwowe (np. z osobnym paleniskiem na paliwo stałe i

osobnym dla palnika gazowego czy olejowego) oraz przestawialne na różne rodzaje paliwa

(np. po wymontowaniu lub osłonięciu rusztu montuje się palni olejowy/gazowy). Dostępne na

rynku kotły c.o. średniej i dużej mocy (oprócz gazowych kotłów z palnikiem

atmosferycznym) są kotłami przystosowanymi do gazowych i olejowych palników

nadmuchowych (wentylatorowych), które mają standardowe połączenie z kotłem.

4. Małe kotły domowe o mocach 7...25 kW (granice orientacyjne) na paliwa stałe, płynne i

gazowe o różnych rozwiązaniach konstrukcyjnych, zarówno żeliwne jak i stalowe.

3. Kondensacja pary wodnej zawartej w spalinach.

W zwykłych kotłach na paliwo płynne i gazowe (zwłaszcza w przypadku paliw płynnych

zawierających siarkę), skropliny o kwaśnym odczynie będą powodowały intensywną korozję i

szybkie niszczenie kotła. (Problem ten nie występuje przy spalaniu paliw stałych , lecz przy

spalaniu paliw węglowodorowych – oleju i gazu). Dla uniknięcia kondensacji pary wodnej

stosowane są różne rozwiązania.

a) Prowadzenie ruchu kotła przy stałych lub zmiennych, ale odpowiednio wysokich

parametrach, tak aby temperatura powrotu była zawsze wyższa od temperatury punktu rosy.

Ponieważ ogrzewanie wymaga zmiennych temperatur zasilania w funkcji temperatury

zewnętrznej, więc zachodzi konieczność obniżenia temperatury wody wychodzącej z kotła

poprzez domieszanie wody powrotnej („podmieszanie zimne”).

b) Podniesienie temperatury powrotu przez domieszanie wody zasilającej („podmieszanie

gorące”). Rozwiązanie takie jest konieczne w przypadku zwykłych kotłów, nieodpornych na

korozję. Hydraulicznie układ może być rozwiązany z pompą podmieszania gorącego osobną

dla każdego kotła, wspólną dla wszystkich kotłów albo z t.zw. zwrotnicą hydrauliczną

(sprzęgłem hydraulicznym, rozdzielaczem hydraulicznym).

c) Wykonanie kotła stalowego jako „dwuobiegowego”: obieg pierwotny, o małej pojemności

wodnej, z temperaturami powyżej punktu rosy otacza komorę spalania; obieg wtórny dla

instalacji ogrzewania. Dzięki małej pojemności wodnej obiegu pierwotnego możliwe jest

bardzo szybkie nagrzanie kotła ze stanu zimnego. Czasem oba obiegi połączone są przez

zawór termostatyczny, otwierający się dopiero po uzyskaniu odpowiedniej temperatury w

obiegu pierwotnym. Podobnym, ale częściowym, rozwiązaniem problemu jest zastosowanie

blachy kierującej zimniejszą wodę powrotną ku najcieplejszej części kotła – komorze

spalania.

Kocioł stalowy płomieniówkowy,

trójciągowy, (Vitoplex 100,

Viessmann) do współpracy z

palnikiem nadmuchowym

(wentylatorowym) na gaz lub olej.

Spaliny płyną ku tyłowi (1. ciąg,

komora spalania o dużej średnicy),

zawracają ku przodowi (2. ciąg,

tutaj dwie większe rury) i z

komory nawrotnej płyną pękiem

płomieniówek ku tyłowi, do

dymnicy (rury spalinowej) i

komina. W płomieniówkach –

spiralne turbulizatory spalin.

Nad płomieniówkami – specjalna

blacha kierująca wodę powrotną

ku dolnej części kotła, w rejon

wyższych temperatur spalin.

W kotłach na paliwo stałe komora

spalania ) posiada ruszt, a z przodu

są drzwiczki zasypowe i

popielnikowe.

d) Zwiększenie oporu cieplnego rurki przez którą przepływają spaliny, wykonując ją z

ożebrowaniem albo jako dwu lub trójwarstwową (np. Paromat Triplex, Viessmann), podobnie

jak zastosowanie w wilgotnym pomieszczeniu zamiast okna jednoszybowgo, okna

trójszybowego spowoduje brak wykraplania się pary wodnej od wewnątrz na szybie.

Poniżej inne rozwiązanie turbulizatorów wewnątrz płomieniówek, w postaci prętów. Rury

trójwarstwowe Triplex (Viessmann) dla zwiększenia oporu cieplnego a zatem podniesienia

temperatury ścianki od strony spalin powyżej punkty rosy spalin.

e) Zastosowanie takiego układu regulacji, który w przypadku stwierdzenia zbyt niskiej

temperatury powrotu zmniejsza przepływ a więc i dostawę ciepła do odbiorników. Ponieważ

palnik pracuje z pełną mocą, więc następuje szybkie podgrzanie wody w kotle i przejście

powyżej temperatury punktu rosy a układ powraca do trybu normalnej pracy.

f) Odrębnym problemem są kotły żeliwne, ze względu na konstrukcję i małą pojemność

wodną.. Przykładem rozwiązania problemu są kotły w technologii Ecostream firmy Buderus,

bazujące na zaprojektowanej komputerowo strukturze powierzchni grzejnych (system

Thermostream), w których woda powrotna miesza się z zasilającą w górnych piastach

członów żeliwnych kotła i dopływa już podgrzana do tej części kotła, w której spaliny mają

niższą temperaturę.

4. Wspólne źródło ciepła dla c.o. i ciepłej wody użytkowej (c.w.u.).

W układzie takim temperatura wody wychodzącej z kotła nie może być niższa od 60 - 65C,

jeżeli chcemy uzyskać ciepłą wodę o temperaturze 50 - 55C, to nie można zejść zbyt nisko z

temperaturą zasilania z kotła i konieczne jest (okresowe) podmieszanie zimne dla obiegu c.o.

Ponadto rozbiór ciepłej wody w zasadniczy sposób różni się charakterem oraz rozkładem

dobowym i tygodniowym od zapotrzebowania ciepła na ogrzewanie. Możliwe są tu różne

rozwiązania.

a) W domkach jednorodzinnych można zastosować nieduże wiszące lub stojące kotły gazowe

bez zasobnika (podgrzewacza) ciepłej wody ale z t.zw. pełnym priorytetem ciepłej wody

użytkowej. Kocioł taki posiada płytowy, wysokosprawny wymiennik i w chwili poboru

ciepłej wody następuje odcięcie obiegu ogrzewania, a więc cała moc palnika służy do

podgrzania ciepłej wody. Układ taki zajmuje bardzo mało miejsca, ale oczywiście nie może

być stosowany w domu wielorodzinnym.

b) Układ z wymiennikiem ciepła i zasobnikiem lub z podgrzewaczem pojemnościowym

(„bojlerem”).

Producenci kotłów dostarczają gotowe

zestawy, w których podgrzewacz (lub tylko

zasobnik) pojemnościowy stanowi część

zestawu kotłowego (pod lub nad kotłem) albo

jest wolnostojący. Podgrzewacze

objętościowe są także produkowane jako

urządzenia autonomiczne.

Domowy kocioł z pojemnościowym

podgrzewaczem c.w.u. stojącym pod kotłem

lub obok kotła (Viessmann).

c) W przypadku większej liczby mieszkańców i centralnego zaopatrzenia w c.w.u. zachodzi

zawsze konieczność zaprojektowania baterii zasobników (lub podgrzewaczy).

W rozwiązaniach b) i c) należy odpowiednio zaprogramować układ regulacyjny, tak, aby

nie doszło do nadmiernego obniżenia temperatury c.w.u. w przypadku długotrwałych

poborów. Najczęściej stosuje się rodzaj „ograniczonego priorytetu c.w.u.”, ale pamiętać

należy, że układ c.o. + c.w.u. musi być zaprojektowany kompleksowo, ze staranną analizą

rozwiązania c.w.u.

Problemy termomodernizacji.

1. Czy dobierać jeden kocioł większy czy dwa mniejsze? Jak się kształtuje sprawność

kotła w funkcji obciążenia?

2. Jakie będzie obciążenie letnie kotła? (jeżeli tylko c.w.u.?)

3. Zastosowanie kotła kondensacyjnego i konieczność jego współpracy z instalacją

niskotemperaturową (np. 55/55°C). Problem słabego ciągu kominowego. Problem

neutralizacji skroplin. Problemy termomodernizacji.

4. Olej czy gaz? A może gaz płynny (ale: problemy z zagłębieniem kotłowni – m.in.

wentylacja).

5. Ostre wymagania odnośnie warunków magazynowania oleju.

5. Sprawność kotłów grzewczych.

Nowe kotły grzewcze (w przypadku braku danych dla starszych kotłów - patrz część 6)

powinny mieć dostępne charakterystyki sprawności w funkcji obciążenia kotła. Dla kotłów

opalanych paliwami ciekłymi lub gazowymi, których użyteczna moc nominalna jest nie

mniejsza niż 4 kW i nie większa niż 400 kW parametry te wynikają z poniższego

rozporządzenia:

Przykładowe efektywności dla kotłów o mocy 100 kW i 400 kW:

Efektywność dla użytecznej mocy

nominalnej (Pn) wyrażonej w k W

100 kW

400 kW

Kotły standardowe

≥88,0

≥89,2

Kotły niskotemperaturowe

≥90,5

≥91,4

Kotły kondensacyjne

≥93,0

≥93,6

Efektywność przy obciążeniu

częściowym 0,3 Pn

100 kW

400 kW

≥86,0

≥87,8

≥90,5

≥91,4

≥99,0

≥99,6

Jak widać, nowe kotły gazowe i olejowe do 400 kW mają w zakresie obciążenia 30 - 100%

bardzo mało zmienną sprawność. Natomiast w przypadku małych obciążeń w lecie (np. 1

kocioł dobrany na potrzeby c.o. i c.w., w lecie pracujący tylko na potrzeby c.w., z

obciążeniem 15-25%) sprawności kotła przy małych obciążeniach mogą gwałtownie maleć

obniżając sprawność średnią roczną.

5. Kotłownia.

Przepisy dotyczące projektowania kotłowni wbudowanych i dobudowanych, o łącznej mocy

cieplnej kotłów nie przekraczającej 2000 kW, dla kotłów wodnych do 100 C, zawarte są w

normach:

PN-87/B-02411 – kotłownie na paliwa stałe,

PN-B-02431-1:1999 - kotłownie na paliwa gazowe o gęstości względnej mniejszej niż 1.

Obecnie nie ma Polskiej Normy ani pełnych, jednoznacznych przepisów dotyczących

projektowania kotłowni olejowych i magazynowania olejów opałowych ekstralekkich

(jedynych dopuszczonych do kotłowni grzewczych); projektanci opierają się m.in. na

ogólnych przepisach ( Rozporządzenie Ministra Infrastruktury z dnia 12.04.2002 r. w sprawie

warunków technicznych, jakim powinny odpowiadać budynki i ich usytuowanie (Dz. U. nr

75, poz. 690, z późniejszymi zmianami) i wytycznych literaturowych. Podobnie jest przy

projektowaniu kotłowni na paliwa gazowe cięższe od powietrza (np. propan-butan).

Norma PN-B-02431-1:1999 nakazuje wykonanie w kotłowni studzienki schładzającej

o pojemności wodnej największego zainstalowanego kotła.

6. Komin.

Przy paliwach stałych stosuje się przede wszystkim kominy murowane. W przypadku paliw

płynnych i gazowych, gdzie występuje możliwość kondensacji pary wodnej w spalinach,

stosuje się kominy ze stali odpornej na korozję, z odpowiednich tworzyw sztucznych lub ze

specjalnych kształtek ceramicznych, odrębne dla każdego kotła z palnikiem nadmuchowym.

Kotły z palnikiem gazowym atmosferycznym mają t.zw. przerywacz ciągu i mogą być

łączone wspólną dymnicą ze wspólnym przerywaczem ciągu do jednego komina. Jeżeli

komin jest projektowany jako zewnętrzny, to powinien być szczególnie dobrze zaizolowany

(np. komin stalowy dwuścienny z izolacją pomiędzy ściankami). Powstające skropliny mają

odczyn kwaśny i wg przepisów niemieckich mogą być odprowadzane do kanalizacji (pod

pewnymi warunkami) tylko w przypadku małych kotłów, a w przypadku większych kotłów –

skropliny muszą być neutralizowane.

Komin wytwarza ciąg kominowy, powodujący przepływ spalin. W przypadku kotłów o ciągu

naturalnym (paliwa stałe, gazowe kotły atmosferyczne), ciąg pokonuje opory kotła, dymnicy i

opory własne komina . W przypadku kotłów z palnikiem nadmuchowym, dmuchawa palnika

pokonuje opory kotła (musi być tak wyregulowana, aby za kotłem na dymnicy nie było

nadciśnienia) a komin – tylko opory własne. Tak więc projektowanie przekroju komina musi

uwzględniać wiele różnych parametrów i należy je przeprowadzać bardzo starannie.

Szczególną uwagę należy zwrócić na projektowanie komina dla kotła kondensacyjnego,

bowiem spaliny mają tu niską temperaturę i ciąg kominowy jest bardzo słaby.

Indywidualne koncentryczne przewody powietrzno-spalinowe lub oddzielne przewody

powietrzne i spalinowe od urządzeń gazowych z zamkniętą komorą spalania - patrz § 175

Rozporz. M.I. w sprawie warunków technicznych ((Dz.U. nr 109 z 2004r. poz.1156 z późn.

zmianami).