Uploaded by

common.user7878

Analiza Pareto - Studium przypadku w produkcji

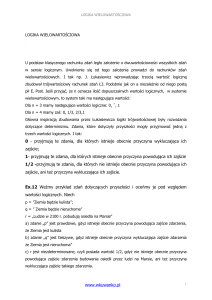

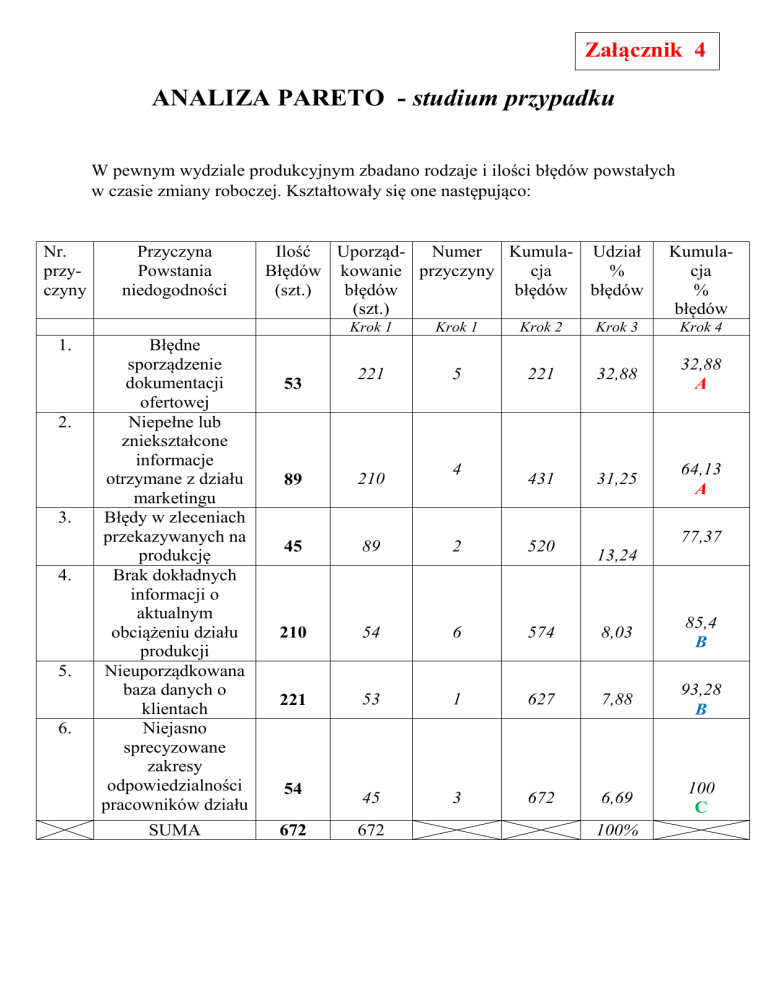

Załącznik 4 ANALIZA PARETO - studium przypadku W pewnym wydziale produkcyjnym zbadano rodzaje i ilości błędów powstałych w czasie zmiany roboczej. Kształtowały się one następująco: Nr. przyczyny 1. 2. 3. 4. 5. 6. Przyczyna Powstania niedogodności Błędne sporządzenie dokumentacji ofertowej Niepełne lub zniekształcone informacje otrzymane z działu marketingu Błędy w zleceniach przekazywanych na produkcję Brak dokładnych informacji o aktualnym obciążeniu działu produkcji Nieuporządkowana baza danych o klientach Niejasno sprecyzowane zakresy odpowiedzialności pracowników działu SUMA Ilość Uporząd- Numer Kumula- Udział Błędów kowanie przyczyny cja % (szt.) błędów błędów błędów (szt.) 53 Kumulacja % błędów Krok 1 Krok 1 Krok 2 Krok 3 Krok 4 221 5 221 32,88 32,88 A 431 31,25 64,13 A 4 89 210 45 89 2 520 210 54 6 574 8,03 85,4 B 221 53 1 627 7,88 93,28 B 45 3 672 6,69 100 C 54 672 672 77,37 13,24 100% OBLICZENIA Krok 1. Uporządkowanie wartości błędów pod względem ważności Im większa ilość błędów tym większa ważność. Największa wartość 221 błędów ma największą ważność, najmniejsza wartość błędów 45 ma najmniejszą ważność. Krok 2. Wyliczenie wartości skumulowanej badanych błędów. Dodajemy wartości wszystkich błędów, sumujemy. 221szt 221szt+ 210szt = 431szt 431szt+ 89szt = 520szt 520szt + 54szt = 574szt 574szt + 53szt = 627szt 627szt + 45szt = 672szt Krok 3. Wyliczenie procentowych wartości problemów. Obliczamy poszczególny udział przyczyny w całości błędów 672 = 100% Przyczyna 5. 221= 32,88% Przyczyna 4. 210 = 31,25% Przyczyna 2. 89 = 13,24% Przyczyna 6. 54 = 8,03% Przyczyna 1. 53 = 7,88% Przyczyna 3. 45 = 6,69% Krok 4. Wyliczenie wartości z wartości skumulowanych. 32,88% 32,88% + 31,25% = 64,13% 64,13% + 13,24% = 77,37% 77,37% + 8,03% = 85,4% 85,4% +7,88% = 93,28% 93,28% + 6,69% = 100% Krok 5. Metoda ABC GRUPA A 20/80 20% z 6 przyczyn = 1,2 = 2 - 33,3% Do tej grupy należą przyczyny: 5, 4 (221szt+ 210szt = 431szt) Udział % 32,88% + 31,25% = 64,13% 33,3% / 64,13% GRUPA B 30/15 30% z 6 przyczyn = 1,8 = 2 – 33,3% Do tej grupy należą przyczyny: 2, 6 (89szt + 54szt = 143szt) Udział % 13,24% + 8,03% = 21,27% 33,3%/ 21,27% GRUPA C 50/5 Pozostało 2 przyczyny – 33,4% Do tej grupy należy przyczyna: 1, 3 (53szt + 45szt = 98szt) Udział % 7,88% + 6,69% = 14,57% 33,4%/ 14,57% PODSUMOWANIE ANALIZY Po dokładnej analizie rodzaju i ilości błędów powstałych w czasie zmiany roboczej, możemy stwierdzić iż największa ilość błędów powstaje na samym początku procesu produkcyjnego. Nieuporządkowana baza danych o klientach, oraz brak dokładnych informacji o aktualnym obciążeniu działu produkcji stanowią prawie 65% całości błędów przedsiębiorstwa. W związku z tym, jeżeli chcemy uzyskać znaczącą poprawę procesu produkcji, wystarczy, że skupimy się na wyeliminowaniu tych 2 kluczowych przyczyn powstawania źródła błędów. Eliminacja tylko tych dwóch powyższych czynników diametralnie poprawi jakość funkcjonowania procesów w firmie