Uploaded by

izabela_kepczynska

Badanie elastycznych pokryć podłogowych - Materiałoznawstwo

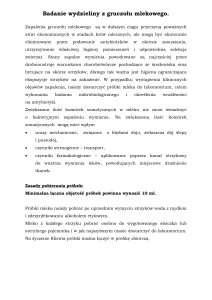

Materiałoznawstwo – laboratorium 2021/2022 Materiały dydaktyczne – MATERIAŁOZNAWSTWO ĆWICZENIE 6. BADANIE ELASTYCZNYCH POKRYĆ PODŁOGOWYCH Program ćwiczeń 1. Ocena wyglądu zewnętrznego 2. Oznaczanie masy powierzchniowej wykładziny 3. Sprawdzanie zapachu wykładziny przechowywanej w podwyższonej temperaturze 4. Oznaczanie grubości całkowitej wykładziny i grubości warstw 5. Oznaczanie gęstości wykładziny podłogowej jednorodnej oraz litej 6. Wyznaczanie stabilności wymiarów pod wpływem ciepła 7. Wyznaczanie skutków zabrudzeń wykładziny 8. Badanie odporności na zużycie 9. Wyznaczanie odporności na niedopałki papierosów i palące się papierosy 10. Oznaczenie chłonności wody wykładziny podłogowej Wprowadzenie Na rynku jest bardzo duży wybór różnego rodzaju wyrobów do pokrywania podłóg, poza tradycyjnymi drewnianymi lub ceramicznymi. Pokryciem podłogowym nazywa się prefabrykowany wyrób w postaci zwoju lub płytek, który stosuje się do pokrycia podłóg od ściany do ściany. Mogą to być pokrycia włókiennicze (dywanowe) lub z tworzyw sztucznych. Obecnie bardzo popularne i jedne z najtańszych są pokrycia z tworzyw sztucznych. Z uwagi na bogactwo kolorów i od-cieni, zarówno gładkich, jak i marmurkowych, można bardzo ciekawie aranżować wnętrza i uzyskiwać efekty wzornicze, co stanowi podstawowe kryterium wyboru rodzaju pokrycia podłogowego. Wygląd podłogi w bardzo istotny sposób określa atmosferę wnętrza. Z drugiej strony nie mniej ważna jest strona użytkowa wykładziny, a więc jak jest mocna i odporna na zużycie. Pokrycie podłogowe, niezależnie od materiału, z którego jest wykonane, powinno wyglądać jak nowe, nawet po intensywnym okresie użytkowania. Prototypem elastycznych pokryć podłogowych było linoleum (1863 r.), produkowane także współcześnie. Nadal w potocznym języku nazywa się tak wszelkie pokrycia elastyczne wyprodukowane na bazie tworzyw sztucznych. W zależności od użytego surowca wyróżnia się trzy grupy pokryć podłogowych. 1 Materiałoznawstwo – laboratorium 2021/2022 Linoleum (z łac. linum = len + oleum = olej) pojawiło się w Anglii, odkryte i opatentowane przez Frederica Waltona, który z obserwacji tworzącego się „kożucha” na powierzchni farb olejnych wyciągnął wniosek, że olej lniany na skutek procesów utleniania przechodzi z fazy ciekłej w stałą. Połączył nim elastyczny korek gumowy, który dał początek pierwszej elastycznej wykładzinie podłogowej. Wyrób ten odniósł wielki sukces na rynkach Europy Zachodniej, zapoczątkowując nowy sposób pokrywania podłóg. Ujemną stroną tego wyrobu była mało atrakcyjna barwa, oscylująca między kolorem ciemnego złota a czernią, którą nadaje olej lniany. Wówczas nie potrafiono tej barwy zmienić. Dziś, na fali ekologii, nastąpił powrót do linoleum, które nadal jest produkowane. Największym jego producentem na świecie jest firma holenderska Forbo, która wytwarza wykładzinę pod nazwą marmoleum. W Polsce wyrób ten nie jest produkowany. Współczesne marmoleum produkuje się z surowców naturalnych: oleju lnianego, naturalnych żywic, mączki drzewnej lub korkowej, wapienia i juty. Jest to wyrób, który po okresie użytkowania łatwo ulega biologicznej degradacji, co dziś w krajach o wysokiej świadomości ekologicznej jest ważnym atutem marketingowym. Podłogi pokryte tą wykładziną są wyjątkowo trwałe i pozostają w bardzo dobrym stanie przez 30 lat, wyróżnia je ponadto bardzo duża gładkość powierzchni, co ułatwia utrzymanie w czystości. Innego typu pokryciem podłogowym są wyroby gumowe na bazie kauczuku naturalnego i syntetycznego. Początkowo impregnowano nimi tkaninę podkładową. Dziś nadal są one obecne na rynku, a ich głównym producentem jest firma Freudenberg w Niemczech. Wytwarza się je z wulkanizowanego kauczuku syntetycznego z dodatkiem pigmentów i wypełniaczy. Jest bardzo wiele parametrów, wyróżniających ten typ wykładzin podłogowych, a w szczególności: wysoka wytrzymałość na ścieranie, skuteczne tłumienie dźwięków, odporność ogniowa, trwała elastyczność, właściwości olejo- i smaroodporne. Są to przede wszystkim wykładziny obiektowe. Rewolucja w dziedzinie pokryć podłogowych dokonała się za sprawą polichlorku winylu (1936 r.), który okazał się głównym konkurentem dla linoleum. W latach sześćdziesiątych ubiegłego wieku nastą-pił rozwój budownictwa, a stąd olbrzymi wzrost zapotrzebowania na tanie i higieniczne pokrycia podłogowe. Na ten okres datuje się rozwój produkcji wykładzin podłogowych w postaci płytek, a później wyrobów taśmowych. Obecnie wyroby te charakteryzują się wysokimi parametrami użytkowymi i estetycznymi, zaspokajając potrzeby od-biorcy. Spełniają one swoją funkcję użytkową z uwagi na trwałość, higieniczność i dekoracyjność. Bardzo ważnym atutem rynkowym w konkurencji z innymi pokryciami podłogowymi jest ich niska cena. 2 Materiałoznawstwo – laboratorium 2021/2022 Obecnie do składu wykładziny wprowadza się także tworzywo poliuretanowe, które charakteryzuje się większą twardością, stąd stosuje się je na warstwy zewnętrzne, oferując tym samym wyroby o większej wytrzymałości na ścieranie. Początek kariery wykładzin elastycznych, tzw. cusion vinyl (CV), to wyroby powstałe w wyniku naniesienia pasty z PVC początkowo na filc, a później na włókninę poliestrową. Współczesne elastyczne pokrycia podłogowe w niczym nie przypominają już wykładzin z PVC sprzed lat, od których się wy-wodzą. Są jednym z najchętniej stosowanych pokryć podłogowych z uwagi na trwałość, szeroką ofertę wzorów oraz kolorów, dobre właściwości izolacyjne i akustyczne, łatwość utrzymania w czystości i łatwość konserwacji oraz, co nie jest bez znaczenia, niską cenę. Produkcja elastycznych pokryć podłogowych odbywa się w procesie kalandrowania. Jest to zwielokrotniony proces walcowania w układzie kilku walców, zwykle dwu- do czterech, o równoległych osiach, ułożonych w różne konfiguracje. Temperatura na walcach sięga około 150°C. Wstępnym etapem jest przygotowanie mieszanki PVC na zimno z odpowiednim plastyfikatorem i w odpowiedniej ilości, co zapewnia dobre płynięcie i właściwości przetwórcze. Dodaje się także stabilizatory, wypełniacze i pigmenty. Całość składników dozuje się kolejno do mieszalnika gorącego, gdzie w temperaturze 140-170°C następuje homogenizacja i dobre zdyspergowanie mieszanki. Na tym etapie następuje proces absorpcji plastyfikatora na ziarnach polimeru. Bazowym surowcem jest suspensyjny polichlorek winylu (PVC-S) o stosunkowo wysokim ciężarze cząsteczkowym, którego liczba K leży w granicach 67-70. Najpopularniejszymi plastyfikatorami stosowanymi w przetwórstwie PVC są estry kwasu ftalowego, a wśród nich ftalan di(2-etyloheksylowy), który wprowadza się w ilości 15%. Wśród dodawanych wypełniaczy na uwagę zasługuje syntetyczne włókno szklane, które stanowi bardzo dobry nośnik wzmacniający. Całość mieszanki podaje się na walcarkę wstępną, gdzie w temperaturze około 150°C następuje jej homogenizacja. W procesie wytwarzania można rozróżnić zespół walców wytłaczających i zespół walców chłodzących. W przypadku produktów heterogenicznych każdą z warstw: użytkową, dekoracyjną i spodnią, wytwarza się oddzielnie w postaci wstęgi – folii, a następnie podgrzewa i łączy je w procesie zgrzewania na linii zgrzewarek, uzyskując gotowy produkt. Istnieje wiele podziałów wykładzin elastycznych w zależności od przyjętego kryterium. Niezależnie od zastosowanego surowca dzieli się je ze względu na budowę: na jednorodne (homogeniczne) i niejednorodne (heterogeniczne). Homogeniczne pokrycia podłogowe składają się z jednej lub kilku warstw o tym samym składzie, w których wzór przenika przez całą grubość. Obserwuje 3 Materiałoznawstwo – laboratorium 2021/2022 się w nich jednolity przekrój na całej grubości. Ich grubość waha się od 0,2 do 2,0 mm. Dzielą się na: - jednowarstwowe, w których grubość warstwy użytkowej jest równoważna grubości całkowitej, - wielowarstwowe, które powstają przez zgrzanie kilku warstw folii o tym samym składzie. Rys. 1. Homogeniczne pokrycie podłogowe Źródło: Materiały firmy Gamrat S.A. Heterogeniczne pokrycia podłogowe zbudowane są z więcej niż jednej warstwy (przekrój poprzeczny przedstawiono na rys. 2): - użytkowej (1) – transparentna folia o grubości 0,15 – 2,0 mm, bogata w PVC (twardsza), zapewniająca odpowiednia odporność na ścieranie; im większa jest jej grubość, tym wytrzymałość wykładziny jest wyższa – patrz klasa 34 i grupa F w tabeli 1, - dekoracyjnej (2) – cienka folia rzędu 0,1 mm drukowana w odpowiedni wzór, spełnia walory estetyczne, - spodniej (3) – wytworzonej z plastyfikowanego PVC z wypełniaczami o odpowiedniej elastyczności, umożliwiającej dobre przyleganie do podłoża (grubość waha się w granicach od 0,2 do 2,0 mm). Rys. 2. Heterogeniczne pokrycie podłogowe: 1 – warstwa użytkowa, 2 – warstwa dekoracyjna, 3 – warstwa spodnia Źródło: Materiały firmy Gamrat S.A. Całkowita grubość typowych wykładzin waha się od 1,6 do 2,5 mm, a dla specjalnych, np. sportowych, 4 mm czy wygłuszających 3,0 mm. Obecnie wytwórcy elastycznych pokryć podłogowych produkują także wyroby 4 Materiałoznawstwo – laboratorium 2021/2022 przeznaczone do eksploatacji w trudniejszych warunkach, np. w halach fabrycznych lub pomieszczeniach o dużym nasileniu ruchu. Uzyskuje się to przez wprowadzenie do wyrobu kolejnych dodatkowych warstw, np. wykończeniowej – zewnętrznej z poliuretanu, nie grubszej niż 0,05 mm, poprawiającej odporność na ścieranie, oraz wkładki stabilizującej lub wzmacniającej (np. z włókna szklanego). Obrazuje to rysunek 3. Rys. 3. Przekrój poprzeczny elastycznego pokrycia podłogowego firmy Farbo Novilon: 1 – powłoka zabezpieczająca, 1a – warstwa ścieralna, 2 – pianka chemiczna z nadrukowanym wzorem, 3 – włóknina wzmacniająca, 4 – warstwa spodnia (pianka mechaniczna) Ważnymi kryteriami praktycznym są zakres użytkowania, przez co rozumie się określone miejsce we wnętrzach budynku i intensywność użytkowania podłóg, czyli liczbę osób przemieszczających się przez dane pomieszczenie. Są one podstawą podziału wyrobów na klasy, oznaczonych symbolami dwucyfrowymi (patrz tab.1 i rys. 4). Pierwsza cyfra określa rodzaj pomieszczenia: - domowe, czyli mieszkalne – cyfra 2, - obszary użytku publicznego – cyfra 3, - przemysł lekki – cyfra 4. Kolejna, druga, cyfra oznacza intensywność użytkowania, rozumianą jako liczba osób przechodzących przez dane pomieszczenie: - umiarkowana – cyfra 1, - średnia – cyfra 2, - wysoka – cyfra 3, - bardzo wysoka – cyfra 4. 5 Materiałoznawstwo – laboratorium 2021/2022 Norma europejska EN 685 nakłada na wszystkich producentów wykładzin, spełniających te same wymagania, obowiązek stosowania jednolitego oznaczania wyrobów klasami, tj. dwiema cyframi arabski-mi. W praktyce mają zastosowanie także odpowiednie oznakowania piktogramami, które wprowadza producent danego wyrobu jako kartę informacyjną. Ten sposób znakowania jest bardzo czytelny dla odbiorcy (rys. 4). Rys. 4. Piktogramy – symbole klas, obszarów i intensywności użytkowania: 34 – wyrób dla obiektów użytku publicznego o bardzo wysokiej intensywności użytkowania, 43 – wyrób dla obiektów przemysłu lekkiego o wysokiej intensywności użytkowania Do pomieszczeń mieszkalnych, czyli domowych, należy zaliczyć pokoje dzienne, sypialnie, kuchnie, łazienki oraz korytarze i hole. Intensywność użytkowania jest w nich zróżnicowana – patrz tabela 1. Z kolei grupa pomieszczeń obiektów użyteczności publicznej obejmuje: biura, sale konferencyjne, szkoły, biblioteki, sklepy, domy towarowe, obiekty gastronomiczne, szpitale, domy opieki społecznej, lotniska, hale sportowe itp. (tab. 1). Wybór odpowiedniego pokrycia na podłogę będzie głównie po-dyktowany liczbą ludzi przemieszczających się w danym pomieszczeniu czy ciągu komunikacyjnym, ale z drugiej strony także cechami estetycznymi i dekoracyjnymi wyrobu, by nadać wnętrzu nowoczesny wygląd. Należy się tu kierować zarówno grubością całkowitą, jak i użytkową wyrobu, zgodnie z wymaganiami eksploatacyjnymi zestawionymi w tabeli 1. Pomieszczenia przemysłu lekkiego obejmują warsztaty, magazyny i hale produkcyjne. Należy tu mieć na uwadze zarówno przepływ pracowników, jak i przede wszystkim ruch pojazdów: wózków widłowych i ciągników, jaki odbywa się w danym obiekcie i danej hali. Z uwagi na te dwa wyżej rozpatrywane parametry wyróżnia się 10 klas wyrobów (patrz tab. 1) W poszczególnych klasach i grupach pokryć podłogowych stawia się producentom wymagania dotyczące minimalnej grubości całkowitej zarówno wyrobów homogenicznych, jak i heterogenicznych oraz minimalnej grubości warstwy użytkowej w wyrobach heterogenicznych. 6 Materiałoznawstwo – laboratorium 2021/2022 Tabela 1. Klasyfikacja elastycznych pokryć podłogowych według intensywności użytkowania Klasa Symbol Intensywność użytkowania Grubość całkowita (pokrycia homogeniczne i heterogeniczne) [mm] T P M F Grubość warstwy użytkowej (pokrycia heterogeniczne) [mm] T P M F 21 umiarkowana – mieszkalna 1,0 1,0 1,0 1,0 0,15 0,25 0,40 0,60 22 średnia – mieszkalna 1,5 1,5 1,5 1,5 0,20 0,35 0,50 0,80 23 wysoka – mieszkalna 1,5 1,5 1,5 1,5 0,30 0,45 0,65 1,00 31 umiarkowana – do użytku publicznego 1,5 1,5 1,5 1,5 0,30 0,45 0,65 1,00 32 średnia – do użytku publicznego 1,5 1,5 1,5 2,0 0,40 0,55 0,80 1,20 41 umiarkowana – przemysłowa 1,5 1,5 1,5 2,0 0,40 0,55 0,80 1,20 33 wysoka – do użytku publicznego 2,0 2,0 2,0 2,0 0,55 0,70 1,00 1,50 2,0 2,0 2,0 2,5 0,70 1,0 1,50 2,00 42 średnia – przemysłowa 34 bardzo wysoka – do użytku publicznego 7 Materiałoznawstwo – laboratorium 2021/2022 43 wysoka – przemysłowa 8 Materiałoznawstwo – laboratorium 2021/2022 Odporność na ścieranie podczas użytkowania jest kolejnym ważnym kryterium klasyfikacji wykładzin podłogowych na cztery grupy ścieralności: T, P, M, F. Wyraża się ją utratą grubości lub objętości warstwy użytkowej wykonanej na bazie PVC (tab. 2), jaka występuje w procesie ścierania. Tabela 2. Klasyfikacja pokryć podłogowych według wymagań ścieralności Ścieralność Ubytek grubości D l Ubytek objętości Fv Wymagania Jednostka T mm D l£ 0,08 mm3 Fv £ 2,0 P M F 0,08< Dl £0,15 0,15< Dl £0,30 0,30< Dl £ 0,60 2,0< Fv £4,0 4,0<Fv £ 7,5 7,5<Fv £ 15,0 EN 660-1,2 Na rynku wykładzin podłogowych istnieje także zapotrzebowanie na wyroby specjalnego przeznaczenia w związku ze specyficznymi warunkami pracy i koniecznością zapewnienia bezpieczeństwa użytkownikom. Należą do nich pokrycia podłogowe: a) antypoślizgowe – wykładziny, dla których współczynnik tarcia kinetycznego jest większy od 0,4, zalicza się do antypoślizgowych, b) antyelektrostatyczne, c) tłumiące dźwięki – zdolność tłumienia dźwięków od 16 do 24 dB, d) sportowe. Ad a) W pomieszczeniach o zwiększonej wilgotności, np. w szpitalach – węzły sanitarne, pralnie, kuchnie, jadłodajnie, przebieralnie, powinno być wyeliminowane ryzyko poślizgu, gwarantując bezpieczeństwo pracy oraz przemieszczania się. W ocenie właściwości antypoślizgowych materiału podłogowego stosuje się wartość współczynnika tarcia kinetycznego lub zamiennie kąta akceptowalnego. Najprostszym sposobem zabezpieczenia antypoślizgowego jest wytworzenie powierzchni pokrycia podłogowego z głębokim moletem mechanicznym w postaci kółek o średnicy 2 mm, wytworzenie powierzchni chropowatej lub wtopienie w nią węgliku krzemu. Jednocześnie dodatek środków bakteriobójczych bioguard hamuje rozwój bakterii i grzybów, co zapewnia wysoki poziom higieny w danym pomieszczeniu. Polskie wyroby opatrzone są przez producenta (firma Gamrat z Jasła) znakiem BIOSTAT, który informuje o takim zabezpieczeniu (rys. 7.5). 1 Materiałoznawstwo – laboratorium 2021/2022 Rys. 5. Znak ochrony bakteriostatycznej Ad b) W pomieszczeniach biurowych w związku z elektronizacją gospodarki występuje elektryczność statyczna, przed którą konieczna jest ochrona. Ładunki gromadzące się na powierzchni tworzyw sztucznych wytwarzają pole elektryczne, które powoduje zakłócenia w pracy przyrządów. W skrajnych sytuacjach mogą prowadzić nawet do wybuchu substancji chemicznych. Podatność powierzchni na ładowanie elektrostatyczne definiuje się jako tzw. rezystywność powierzchniową R, dla której jednostką jest ohm (W). Tworzywa sztuczne, które wykazują dużą skłonność do ładowania się, mają rezystywność powierzchniową na poziomie R > 1015 W. Z kolei, gdy R < 1011 W, mamy do czynienia z tworzywami, które słabo ulegają powierzchniowemu ładowaniu elektrostatycznemu. W praktyce producenci wykładzin oferują dwa rodzaje pro-duktów: - rozpraszające ładunek elektrostatyczny DIF, dla których Rv £ £ 106-109 W, - przewodzące ładunek elektrostatyczny ECT, dla których Rv £ £ 106 W. Tego typu wykładziny znajdują zastosowanie w pomieszczeniach, gdzie używa się aparatury kontrolno-pomiarowej, diagnostycznej, teletransmisyjnej i urządzeń komputerowych. Ponadto wykorzystuje się je na salach operacyjnych, w centralach telefonicznych i w serwerowniach. Wykładziny te likwidują niepożądane oddziaływania elektryczności statycznej na elementy i układy elektroniczne, a także na zdrowie człowieka. Ad c) W pewnych warunkach wymagana jest dodatkowa izolacyjność akustyczna od dźwięków uderzeniowych, pojawiających się podczas chodzenia, toczenia i przemieszczania przedmiotów. Materiał posiada lepsze właściwości izolacyjne, im jest mniej elastyczny, ma większą gęstość i większą grubość. Warstwa izolacyjna akustycznie stanowi jednocześnie dobra izolację termiczną. 2 Materiałoznawstwo – laboratorium 2021/2022 Ad d) Posadzki sal i krytych boisk sportowych powinny cechować się odpowiednią wytrzymałością udarową, tzn. mieć zdolności tłumienia energii uderzeniowej, charakteryzować się odpowiednim tarciem i eliminować zdolność poślizgu, mieć odpowiednią sprężystość, odbijać światło i odznaczać się łatwością utrzymania w czystości. W polskich przepisach normalizacyjnych brak jest odpowiednich wymagań stawianych tego typu wyrobom. Na jakość współczesnych pokryć podłogowych decydujący wpływ ma technika montażu wraz ze sposobem wykończenia. Szczelność połączeń uzyskuje się dzięki zgrzewaniu na gorąco styków wykładziny przy użycia sznura lub pręta spojeniowego z PVC. Operacja ta ma na celu poprawienie końcowego wyglądu podłogi poprzez eliminację wszelkich szpar między spoinami, gdzie zwykle gromadzą się brud i bakterie. Staranności wykończenia dopełniają listwy przypodłogowe, dające efekt estetyczny. Uzyskuje się posadzkę o dużej gładkości i równości podłoża, gwarantującą łatwe utrzymanie czystości i nieprzepuszczalną dla wody. Doskonała odporność na wilgoć i środki dezynfekujące umożliwia stosowanie jej w pomieszczeniach, które muszą być codziennie zmywane. Obecnie na rynek wprowadza się bezfugowe systemy kompleksowego pokrywania ścian i podłóg materiałami PVC (okładziny i wykładziny) gwarantujące hermetyczność pokrycia. Zastosowanie wyoblonych listew wykończeniowych eliminuje występowanie ostrych krawędzi i zwiększa szczelność. Systemy te są odpowiednie dla pomieszczeń, którym stawiane są wysokie wymagania higieniczne, np. sale operacyjne, mleczarnie, masarnie, węzły sanitarne. Materiały te są łatwe w czyszczeniu i dezynfekcji, a dodatek środków bakterioi grzybobójczych czyni je aseptycznymi. Okazuje się, że tradycyjne wykończenie z zastosowaniem płytek ceramicznych, glazury czy lamperii nie spełnia stawianych obecnie wysokich wymagań higienicznych. Wychodząc naprzeciw zapotrzebowaniom rynku, firma Gamrat zaproponowała okładzinę ścienną wykonaną z PVC o grubości całkowitej 1 mm. Z uwagi na zastosowanie elastycznych pokryć podłogowych w wykańczaniu pomieszczeń zalicza się je do grupy wyrobów stosowanych w budownictwie. Dlatego wyroby tego rodzaju muszą posiadać odpowiednie certyfikaty, co gwarantuje właściwy poziom jakości i bezpieczeństwo użytkowania. Są to: - Aprobata Techniczna – warunek dopuszczenia do stosowania w budownictwie; jest to pozytywna ocena techniczna wyrobu, 3 Materiałoznawstwo – laboratorium 2021/2022 - - - a wydaje ją Instytut Techniki Budowlanej – w przypadku braku polskiej normy, certyfikat zgodności – dokument potwierdzający zgodność wy-obu z dokumentem odniesienia: Polską Normą lub Aprobatą Techniczną; wydaje go odpowiednie certyfikowane przez Polskie Centrum Badań i Certyfikacji (PCBC) laboratorium, atest higieniczny – dokument stwierdzający spełnianie odpowiednich warunków higienicznych; wydaje go Państwowy Zakład Higieny, klasyfikacja ogniowa – dokument stwierdzający możliwość rozprzestrzeniania się płomienia i reakcję na ogień; wydaje go Laboratorium Badań Ogniowych Instytutu Techniki Budowlanej, znak budowlany – certyfikat na znak bezpieczeństwa; wydaje go PCBC. Cel ćwiczenia Celem ćwiczenia jest zapoznanie się ze strukturą i wybranymi właściwościami użytkowymi wykładzin podłogowych na przykładzie trzech różnych wyrobów: wykładziny heterogenicznej z PVC, wykładziny typu linoleum i wykładziny kauczukowej (różnych producentów). 1. Badanie wybranych cech organoleptycznych i opisowych wykładzin Badania wybranych pokryć podłogowych, niezależnie od materiału, z którego zostały wykonane, w pierwszej kolejności poddaje się charakterystyce opisowej, a dopiero kolejno wyznacza dane techniczne według tabeli 4. Wszystkie badania powinny być wykonane w takich samych warunkach wilgotnościowo-temperaturowych. Badane próbki powinny być kondycjonowane przez co najmniej 24 godziny w pomieszczeniu o temperaturze 65±5°C. Zasada metody polega na ocenie wybranych cech zewnętrznych próbek badanych wykładzin. Ćwiczenie opracowano na podstawie: PN-EN ISO 24346:2012 Elastyczne pokrycia podłogowe -- Wyznaczanie grubości całkowitej. PN-EN ISO 24340:2012 Elastyczne pokrycia podłogowe -- Wyznaczanie grubości warstw. 4 Materiałoznawstwo – laboratorium 2021/2022 PN-EN ISO 23997:2012 Elastyczne pokrycia podłogowe -- Wyznaczanie masy powierzchniowej. PN-EN ISO 24344:2012 Elastyczne pokrycia podłogowe -- Wyznaczanie giętkości i ugięcia. Materiał badawczy: próbki wykładzin podłogowych wykonane z różnych materiałów: PVC, linoleum i kauczukowe. Sprzęt laboratoryjny: grubościomierz zegarowy, mikroskop ze skalą mikrometryczną o możliwości odczytu z dokładnością do 0,01mm, nóż, suwmiarka, lupka metalurgiczna, lampa, waga laboratoryjna z dokładnością do 0,02 g, płyta podkładowa do przycinania próbek. a) Ocena wyglądu zewnętrznego Etapy postępowania: 1. Próbki wykładziny należy umieścić w świetle dziennym, tak aby promienie słoneczne nie padały bezpośrednio na ich powierzchnie. 2. Oceny wyglądu powierzchni użytkowej dokonać z odległości 1 m. 3. W celu oceny jednolitości barwy i zgodności wzoru należy ułożyć badane próbki tej samej wykładziny obok siebie i wówczas porównywać. 4. Ewentualne wady należy wymienić, policzyć i zmierzyć. 5. Ocenić gładkość powierzchni licowej poprzez pociągnięcie po niej dłonią; sprawdzić także równomierność wytłoczenia moletu. 6. Ocenić również jakość warstwy spodniej i połączenia ze sobą poszczególnych warstw. 7. W sprawozdaniu należy podać wszystkie obserwacje. b) Sprawdzanie zapachu wykładziny przechowywanej w podwyższonej temperaturze Niedopuszczalne jest, aby nagrzana wykładzina podłogowa mogła wydzielać ostry i drażniący zapach. Zasada metody polega na określeniu zapachu przechowywanej w podwyższonej temperaturze. próbek wykładziny Materiał badawczy: próbki badanej wykładziny (3 szt.) o wymiarach 50·50 mm. 5 Materiałoznawstwo – laboratorium 2021/2022 Etapy postępowania: 1. Przygotować próbki wykładziny o wymaganych wymiarach. 2. Umieścić próbki w suszarce o temperaturze 30°C na 1 godzinę. 3. Natychmiast po wyjęciu z suszarki określić organoleptycznie za-pach próbek. 4. W sprawozdaniu zapisać wszystkie spostrzeżenia z badania. c) Oznaczanie grubości całkowitej wykładziny Etapy postępowania: 1. Ze zwoju wykładziny podłogowej wyciąć próbę badaną o długości 100 mm z pełnej szerokości wyrobu. Dla płytek wyjąć z paczki 5 próbek. 2. Dokonać pomiaru grubości przy użyciu grubościomierza zegarowego w 10 miejscach na całej szerokości wyrobu w odległości 10 mm od krawędzi. 3. Odczytu dokonać po 5 sekundach od przyłożenia obciążenia, powstającego w wyniku nacisku stopki grubościomierza. 4. Dla płytek wykonać pomiary każdej próbki w czterech miejscach w pobliżu rogów, w odległości 100 mm od krawędzi. 5. Pomiar wykonać z dokładnością do 0,01 mm. 6. Za wynik końcowy należy przyjąć średnią arytmetyczną wyników poszczególnych oznaczeń, przy czym podać największą i najmniejszą wartość grubości. 7. W przypadku badania wykładzin jednorodnych (homogenicznych) grubość całkowita jest jednocześnie grubością użytkową. d) Oznaczanie grubości warstw UWAGA: oznaczanie przeprowadza się w przypadku wykładzin niejednorodnych (heterogenicznych). Zasada metody polega na określeniu grubości poszczególnych warstw metodą optyczną przy użyciu lupki Brinella. Ćwiczenie opracowano na podstawie PN-EN ISO 24340. Etapy postępowania: 1. W pierwszej kolejności zapoznać się z dokładnością pomiarów lupki Brinella. 2. Na papierze milimetrowym ustawić lupkę i zero podziałki widocznej w okularze naprowadzić na początek skali milimetrowej. Liczba 1 skali lupki przypada na koniec milimetra na papierze. Odcinek 0-1 w okularze jest 6 Materiałoznawstwo – laboratorium 2021/2022 3. 4. 5. 6. 7. 8. 9. 10. 11. 12. 13. podzielony na dziesięć podziałek, a każda z nich jeszcze na połowę. Stąd dokładność pomiaru jest 0,05 mm. Wyciąć pięć próbek wykładziny o wymiarach 25×10 mm przy użyciu ostrego noża z różnych części wykładziny. Nóż prowadzić równolegle do metalowego wykrojnika, z zachowaniem prostopadłości cięcia do powierzchni wykładziny. Próbkę roboczą umieścić między dwoma metalowymi sztabkami, które ją przytrzymują. Naprowadzić zero podziałki lupki Brinella na krawędź zewnętrzną wykładziny. Policzyć liczbę działek do granicy warstw. Zanotować wartość z dokładnością do 0,05 mm. Przesunąć zero podziałki na granicę warstw i odczytać liczbę po-działek do kolejnej granicy. Kolejno odczytać grubość warstwy folii użytkowej z nadrukiem. Powtarzać procedurę na kolejnych próbkach roboczych. Dla wykonanych pomiarów obliczyć średnią wartość grubości każdej warstwy z dokładnością do 0,05 mm. Zsumować grubości poszczególnych warstw i porównać z grubością całkowitą wykonaną w punkcie c. e) Oznaczanie gęstości wykładziny podłogowej jednorodnej oraz litej Zasada metody gęstości hydrostatyczną. polega na wyznaczeniu gęstości metodą Ćwiczenie opracowano na podstawie PN-EN ISO 23996:2012 Elastyczne pokrycia podłogowe -- Wyznaczanie gęstości. Etapy postępowania: 1. Z wykładziny podłogowej wyciąć trzy próbki robocze o wymiarach 30×30 mm z różnych miejsc i co najmniej 100 mm od krawędzi. 2. Próbkę owinąć drucikiem stalowym o grubości 0,125 mm wokół i zważyć na wadze analitycznej o dokładności 1 mg – m1. 3. Ustawić nad szalką wagi pomost i na nim zlewkę z wodą destylowaną. 4. Zawiesić drucik z wykładziną na haczyku szalki w taki sposób, by próbka była całkowicie zanurzona w wodzie i nie dotykała ścianek naczynia. Usunąć końcem drucika pęcherzyki powietrza. 7 Materiałoznawstwo – laboratorium 2021/2022 5. Zaznaczyć poziom zanurzenia w zlewce i zapisać masę zanurzonej próby – m2. 6. Pozostałe próbki robocze zanurzy c do tego samego poziomu i postępować identycznie. 7. Obliczyć gęstość próbki roboczej r w kilogramach według wzoru: r= m1 × rW m1 - m2 gdzie: m1 - początkowa masa próbki roboczej, kg, m2 - masa próbki roboczej zanurzonej, kg, rW - gęstość wody w temperaturze pomiaru, kg/m3. 8. W sprawozdaniu jako wynik podać średnią z pomiarów dla trzech próbek roboczych (z dokładnością do 1 kg/m3). f) Oznaczanie masy powierzchniowej wykładziny Zasada metody polega na oznaczeniu masy określonej powierzchni próbki wykładziny. Materiał badawczy: próbki badanej wykładziny (5 szt.) o wymiarach 100·100 mm. Etapy postępowania: 1. Badane próby oznakować. Każdą próbkę zwymiarować przy użyciu suwmiarki z dokładnością do 0,1 mm. 2. Każdą próbkę zważyć z dokładnością do 0,01 g. 3. Masę powierzchniową próbki ( X 1 ) należy obliczyć w g/m2 według wzoru: X1 = M A gdzie: M - masa próbki, g, A - powierzchnia próbki, m2. 4. Za wynik końcowy przyjmuje się średnią masę powierzchniową pięciu badanych próbek. 8 Materiałoznawstwo – laboratorium 2021/2022 5. W sprawozdaniu wyniki do 1000 g/m2 podać z dokładnością do 5 g/m2, natomiast wyniki powyżej 1000 g/m2 – z dokładnością do 10 g/m2. 2. Badanie wybranych cech użytkowych wykładzin Zasada pomiaru polega na procentowym określeniu zmiany wymiarów próbki pod działaniem temperatury przez określony czas. Ćwiczenie opracowano na podstawie: PN-EN ISO 23999:2012 Elastyczne pokrycia podłogowe -- Wyznaczanie stabilności wymiarów i zwijania się po działaniu ciepła. a) Wyznaczanie stabilności wymiarów pod wpływem ciepła Materiał badawczy: 3 próbki badanej wykładziny w postaci kwadratu o boku o wymiarach od 225 do 250 mm. Sprzęt laboratoryjny: suszarka, waga analityczna o dokładności ważenia do 0,0001 g, stojaki drewniane do próbek wykładziny, przymiar liniowy. Etapy postępowania: 1. Wyciąć z arkusza wykładziny 3 kwadratowe próbki o wymiarach od 225 do 250 mm i oznakować kolejno. 2. Zaznaczyć na nich kierunek wytwarzania wykładziny (rys. 6). 3. Na każdej próbce w odległości minimum 20 mm od krawędzi zaznaczyć dwa odcinki równoległe i dwa prostopadłe do kierunku wytwarzania, w odległości 200 mm od siebie i zmierzyć je z dokładnością do 1 mm (rys. 6). 4. Próbki wykładziny umieścić pionowo w stojaku i włożyć do suszarki na 6 godzin w temperaturze 80°C. 5. Po tym czasie próbki wyjąć i ochłodzić. 6. Zmierzyć ponownie zaznaczone odcinki – zanotować zmiany sześciu pomiarów. 7. Obliczyć względną zmianę w stosunku do długości początkowych w procentach i następnie obliczyć średnią z sześciu pomiarów z dokładnością do 0,05%. 8. W sprawozdaniu podać zmiany długości odcinków pomiarowych dla każdego kierunku badania i obliczoną dla nich średnią. 9 Materiałoznawstwo – laboratorium 2021/2022 20 mm 200 mm 200 mm 20 mm Rys. 6. Oznaczanie próbek roboczych b) Wyznaczanie skutków zabrudzeń Zasada metody polega na naniesieniu na próbkę na określony czas substancji chemicznych uznawanych za zabrudzenie w czasie użytko-wania, następnie usunięciu ich i po oczyszczeniu za pomocą środków czyszczących, poddaniu ocenie powstałej zmiany wyglądu próbkiw odpowiednich warunkach oświetlenia. Ćwiczenie opracowano na podstawie: PN-EN 423:2004 Elastyczne pokrycia podłogowe -- Wyznaczanie odporności na zabrudzenie. Materiał badawczy: próbki badanej wykładziny o wymiarach 150·150 mm; liczba próbek uzależniona jest od liczby badanych zabrudzeń. Odczynniki: substancje chemiczne w postaci płynu lub pasty stosowane jako zabrudzenia: formalina, krew, detergent, riwanol, nadtlenek sodu, podchloryn sodu, kwas szczawiowy, etanol denaturowany, benzyna lakowa, terpentyna, nadmanganian potasu, gencjana, przecier pomidorowy oraz środki czyszczące: lizol, ciepła woda z dodatkiem detergentu syntetycznego, np.: alkilosiarczanu sodowego, mydła lub roztworu amoniaku, standardowe środki czyszczące (obecne na rynku). Sprzęt laboratoryjny: pipeta, szkiełka zegarkowe (średnica 40 mm), szpachelki, materiały ścierne, np. zwitek druciany, bardzo drobny papier ścierny – P 240 lub drobniejszy, tampon bawełniany, ściereczka, szczoteczka. 10 Materiałoznawstwo – laboratorium 2021/2022 Etapy postępowania: 1. Badane próbki poddać lekkiemu szlifowaniu za pomocą papieru ściernego w celu usunięcia połysku powierzchni lub środka konserwującego. 2. Oznakować numerami na próbkach obszary nakładania zabrudzeń. 3. Nanieść substancję brudzącą. Substancje ciekłe nanosi się pipetą, a następnie dociska na moment szkiełkiem zegarkowym – wypukłą stroną do płynu, by otrzymać powierzchnię zabrudzenia około 300 mm2. 4. Substancje w paście rozprowadzić na powierzchni próbki przy użyciu szpachelki (warstwa powinna mieć grubość 2,5÷3 mm). 5. Pozostawić substancje na próbkach wykładzin na 2 godziny. 6. Zabrudzenia usunąć za pomocą suchego tamponu oraz tamponu nasączonego ciepłą wodą i odpowiednim środkiem czyszczącym. 7. Badaną powierzchnię dokładnie obejrzeć z odległości 80 cm pod kątem 45°, obracając próbkę wokół osi. Dokładnie przyjrzeć się powierzchni, zaobserwować ewentualne plamy. 8. Usunąć je środkiem czyszczącym przy użyciu ściereczki i ponownie obejrzeć. 9. Jeśli po jakimś ze środków chemicznych pozostała plama – badanie powtórzyć, skracając czas kontaktu do 30 minut. 10. Wynik zapisać w sprawozdaniu z badań zgodnie z tabelą 5. Tabela 5. Objaśnienie wyników zabrudzeń Wskaźnik 0 1 2 3 4 Wynik badania bez zmian bardzo małe zmiany małe zmiany zmiany duże zmiany c) Badanie odporności na zużycie W przypadku pokryć podłogowych ścieralność definiuje się jako ubytek materiału z powierzchni pokrycia podłogowego. Określa ona zużycie powierzchniowe wyrobu, które przybiera formę zmatowienia powierzchni, a w skrajnych przypadku doprowadza do wytarcia wzoru i pojawienia się wgłębień. 11 Materiałoznawstwo – laboratorium 2021/2022 Istnieją trzy metody wyznaczania odporności na ścieranie: a) metoda Stuttgart, polegająca na pozorowaniu ruchów obrotowych z obciążeniem, gdzie środkiem ścierającym jest papier korundowy o odpowiedniej ziarnistości (nr 50), b) metoda Flicka-Tabera – polega na ścieraniu próbki przez parę kół pokrytych skórą, obracającą się swobodnie po powierzchni wykładziny, która jest posypana ziarnem korundowym o wy-miarach 45-75 µm, c) metoda z użyciem aparatu Schoppera-Schlobacha. W metodach a i b ścieralność badanego materiału wyznacza się jako ubytek masy, a w przypadku metody c – jako ubytek objętości. W ćwiczeniu wyznaczanie odporności na zużycie przeprowadza się na aparacie Schoppera-Schlobacha. Ćwiczenie opracowano na podstawie: PN-ISO 4649:2007 Guma i kauczuk termoplastyczny -- Oznaczanie odporności na ścieranie za pomocą aparatu z obracającym się bębnem. Materiał badawczy: próbki badanej wykładziny (3 szt.) w postaci wal-ca, wycięte na wykrojniku aparatu. W przypadku cienkich wykładzin dopuszcza się przygotowanie próbek warstwowych, uzyskanych przez sklejenie dwu lub więcej warstw wykładziny za pomocą kleju (butapren). Sprzęt laboratoryjny: aparat Schoperra-Schlobacha, papier elektrokorundowy o ziarnistości 150. Etapy postępowania: 1. Próbki wyciąć za pomocą wykrojnika maszyny. 2. Każdą próbkę zważyć na wadze analitycznej i zamocować kolejno w głowicy maszyny i uruchomić. 3. Po procesie ścierania próbki należy zważyć ponownie. 4. Ścieralność wykładziny X obliczyć jako stratę objętości próbki w mm3, przypadającą na 1 m drogi ścierania, według wzoru: X = m1 - m2 × 1000 r×L gdzie: m1 - masa próbki przed ścieraniem, g, m2 - masa próbki po ścieraniu, g, 12 Materiałoznawstwo – laboratorium 2021/2022 r - gęstość badanej próbki, g/cm3, L - droga ścierania, m. Długość drogi ścierania L jest wielokrotnością długości drogi przy jednym obrocie bębna. Oblicza się ją według wzoru: L = n×l gdzie: l - długość drogi ścierania, przypadająca na jeden obrót bębna z uwzględnieniem przeniesienia listwy mocującej papier ścierny, m, n - liczba obrotów bębna maszyny w czasie oznaczania. 5. Gęstość badanej wykładziny określa się metodą wyznaczenia masy i zwymiarowania badanej próbki. 6. W sprawozdaniu wynik odporności na ścieranie podać jako średnią arytmetyczną wyników z trzech oznaczeń dla każdego rodzaju wykładziny. d) Wyznaczanie odporności na niedopałki papierosów i palące się papierosy Istnieją dwie metody badania odporności pokryć podłogowych na: A - niedopałki papierosów, B - palące się papierosy. Zasada metody A polega na umieszczeniu niedopałka papierosa na powierzchni wykładziny i poddaniu go obciążeniu na krótki okres. Zasada metody B polega na umieszczeniu palącego się papierosa na powierzchni wykładziny na okres spalenia określonego jego odcinka. Po przeprowadzonych testach i oczyszczeniu powierzchni wykładziny ocenia się ją w celu stwierdzenia widocznych zmian. Ćwiczenie opracowano na podstawie PN-EN 1399:2001 Elastyczne pokrycia podłogowe -- Wyznaczanie odporności na niedopałki papierosów i palące się papierosy. Materiał badawczy: wycinki wykładziny podłogowej o wymiarach 100 ·100 mm, trzy popularne marki papierosów z jasnego tytoniu, bez filtra i ustnika, o przekroju około 8 mm i długości 70 mm. 13 Materiałoznawstwo – laboratorium 2021/2022 Sprzęt laboratoryjny: tampony z waty, ściereczka, mleczko do czyszczenia, szczoteczka do czyszczenia, alkohol skażony, metalowy odważnik wagowy 0,5 kg. Etapy postępowania: Badanie przeprowadzić w temperaturze pokojowej, w pomieszczeniu wolnym od przeciągów. Wykorzystać przynajmniej jeden papieros każdej marki. Test niedopałka papierosa: 1. Zapalić koniec papierosa i spalić go na długości 10 mm. 2. Umieścić na badanej wykładzinie, tak by klejona spoina papierosa znalazła się na wierzchu i by stykał się on z powierzchnią badanej próbki na całej swej długości. 3. Pozostawić palący się papieros na 20 sekund. 4. Następnie postawić obciążnik na żarzącym się końcu papierosa. 5. Kolejno obrócić wykładzinę o 90° w czasie 2 sekund i podnieść obciążnik. 6. W przypadku zgaśnięcia papierosa, badanie powtórzyć. Test palącego się papierosa: 1. Zapalić papieros i spalić go na długości 10 mm. 2. Umieścić na badanej wykładzinie, tak by klejona spoina papierosa znalazła się na wierzchu i by stykał się on z powierzchnią badanej próbki na całej swej długości. 3. Pozostawić papieros na czas spalenia się jego fragmentu o długości 20 mm. 4. Następnie usunąć papieros z powierzchni badanej próbki. W obu testach po usunięciu niedopałków miejsca badane oczyścić tamponem nawilżonym alkoholem. Jeśli zabrudzenie jest widoczne, oczyścić przy użyciu środka czyszczącego – mleczka. Powierzchnie badanych próbek należy oglądać z odległości 80 cm pod kątem 45°. Za końcowy wynik badania należy przyjąć wynik jednostkowy, odnoszący się do największego uszkodzenia dla każdej marki papierosów. Przy ocenie próbki korzystać z terminów podanych w tabeli 6. 14 Materiałoznawstwo – laboratorium 2021/2022 Tabela 6. Przedstawienie wyników zmian na powierzchni wykładziny na skutek oddziaływania palącego się papierosa Stopień Efekt na powierzchni 5 brak widocznych zmian niewielka zmiana połysku, widoczna jedynie pod pewnym 4 kątem lub słabe brązowe zabarwienie 3 średnia zmiana połysku lub średnie zabarwienie wyraźny brązowy ślad, ale brak oznak zniszczenia 2 powierzchni 1 wybrzuszenie lub zniszczenie powierzchni e) oznaczenie chłonności wody (nasiąkliwości) Badanie chłonności wody, czyli nasiąkliwości jest to zdolność pochłaniania wody przez materiał w warunkach normalnych. Zależy ona od ciśnienia i temperatury otoczenia, struktury tworzywa, jakości powierzchni, ponieważ zjawisko to związane jest z adsorpcją. Chłonność wody wyraża się w procentach wagowych, objętościowych, w mg lub w mg/cm2 powierzchni próbki. Nasiąkliwość maksymalna – jest to chłonność wody określana w stanie całkowitego nasycenia próbki. Nasiąkliwość względna – jest to stosunek maksymalnej nasiąkliwości objętościowej do porowatości próbki. wykładziny podłogowej pozwala ocenić czy woda stosowana powierzchniowo podczas procesu mycia lub w momencie rozlania jest absorbowana przez materiał i może wpływać negatywnie na jej stabilność i jakość. Chłonność wody jest wyrażona jako stosunek masy pochłoniętej wody do początkowej masy próbki, wyrażony w procentach. Kontroli powinna podlegać zmiana wymiarów (długość, szerokość oraz grubość) wykładziny. Materiał badawczy: 100x100 mm. 3 próbki wykładziny podłogowej o wymiarach Sprzęt laboratoryjny: krystalizator lub inne naczynie o pojemności 1 do 3 litrów, waga laboratoryjna o dokładności 0,001 g, suwmiarka. 15 Materiałoznawstwo – laboratorium 2021/2022 Etapy postępowania: 1. Próbki ponumerować i znaczyć kodem wszystkie jej boki. 2. Próbki zważyć z dokładnością do 0,001 g. 3. Próbki zwymiarować za pomocą suwmiarki z dokładnością do 0,1 mm (każdy z czterech boków oraz grubość próbki wg schematu na rys. 7). Rys. 7. Przykładowy sposób nanoszenia znaczników pomiarowych próbek roboczych 4. Naczynie napełnić wodą (wodociągową). Kontrolnie należy zmierzyć temperaturę wody. 5. Próbki należy zanurzyć w wodzie w taki sposób, aby były całkowicie zanurzone, nie dotykały dna ani ścianek naczynia. 6. Próbki pozostawić w wodzie na 30 min, 60 min, 24 godziny, 168 godzin lub 28 dni (do ustalenia z prowadzącym ćwiczenia). 7. Następnie próbki wyjąć z wody, osuszyć i zważyć na wadze laboratoryjnej (próbki mokre należy ważyć na szalce lub szkiełku zegarkowym, nigdy bezpośrednio na wadze). 8. Chłonność wody (x1) wyrażoną (g/m2) obliczyć wg wzoru: m1 – masa próbki suchej (g), m2 – masa próbki mokrej (g), po określonym czasie moczenia, S – powierzchnia próbki (mm2). Chłonność wody (x2) wyrażoną (% obj.) obliczyć wg wzoru: 16 Materiałoznawstwo – laboratorium 2021/2022 Vw – objętość wody pochłoniętej przez badaną próbkę (cm3), obliczona z ilorazu: ((m2-m1)/d) V – objętość próbki (cm3), d – gęstość wody (g/cm3) w zależności od temperatury. 9. Wynikiem jest średnia arytmetyczna, z co najmniej trzech oznaczeń. Wynik wyrażony w (g/m2) należy podać z dokładnością do 0,1 g/m2 a wynik w %obj. z dokładnością do 0,1%. 10. W przypadku wykonywania pomiarów nasiąkliwości wody w czasie, dane pomiarowe można przestawić na wykresie. Literatura 1. Broniewski T., Kapko J., Płaczek W., Thomalla J., Metody badań i oceny właściwości tworzyw sztucznych, WNT, Warszawa 2000. 2. Gajewski A. S., Elektryczność statyczna, poznanie, pomiar, zapobieganie, eliminowanie, Instytut Wydawniczy Związków Zawodowych, Warszawa 1987. 3. Obój-Muzaj M., Świerz-Motysia B., Szabłowska B., Polichlorek winylu, WNT, Warszawa 1997. 4. Recykling materiałów polimerowych, WNT, Warszawa 1997. 5. Siepracka B., Roczniak K., Ćwiczenia laboratoryjne z materiałoznawstwa tworzyw sztucznych, wybrane problemy, Wyd. Politechnika Radomska, 2008. 17