Uploaded by

common.user2644

4768 podnosnik projektowanie instrukcja

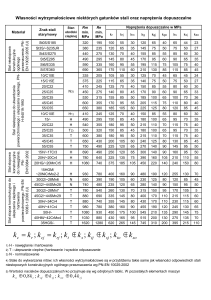

Obliczenia wytrzymałościowe podnośnika śrubowego z napędem przez śrubę 1. Założenia projektu Zaprojektować podnośnik śrubowy zwykły z napędem przez śrubę, przyjmując następujące założenia: napęd realizowany przy pomocy drąga, konstrukcja korpusu spawana, korona ruchoma umożliwiająca obrót nakrętki względem śruby, łatwość montażu i demontażu, obciążenie podnośnika Q [kN], wysokość podnoszenia H [mm]. Q – obciążenie podnośnika [N] H – wysokość podnoszenia [mm] h – wysokość nakrętki [mm] ∆ – suma wysokości mechanizmu i części śruby wchodzącej w otwór głowicy (~ ∆ = (1,2÷1,5)h Rys.1. Schemat podnośnika 2. Dobór materiałów na elementy podnośnika Śruba: Materiał przeznaczony na śrubę musi charakteryzować się dużą wytrzymałością (musi przenosić duże obciążenia) oraz małą odkształcalnością. Jednocześnie nie powinien to być materiał drogi, gdyż wpłynąłby znacząco na koszt całego podnośnika. Zalecanym materiałem są tu stale węglowe ulepszane cieplnie np. C20, C25, C35, C45, często stosowane do konstrukcji elementów maszyn. Nakrętka: Materiał nakrętki powinien przede wszystkim charakteryzować się niskim współczynnikiem tarcia na gwincie przy współpracy ze śrubą. Często stosuje się tu brązy (np. CuSn10, Cu Sn10Pb1, CuSn10Zn3, CuSn6P), bądź mosiądze (np. CuZn40Pb1, CuZn39Pb2, CuZn16Si4, CuZn37, CuZn40). Korpus Materiał przeznaczony na korpus nie musi charakteryzować się dużą wytrzymałością, gdyż stosunek jego wymiarów w odniesieniu do śruby pozwala na uzyskanie dosyć małych koncentracji naprężeń w materiale. W związku z tym głównym czynnikiem decydującym o wyborze materiału jest jego cena oraz dostępność półfabrykatów. Zgodnie z założeniami konstrukcja korpusu będzie spawana, a więc wykonana ze znormalizowanych rur. Zalecanym materiałem jest stal konstrukcyjna zwykłej jakości (np. St1S, St2S, St3S, St4S, S203, S275JR, E295). Drąg napędowy Podobnie jak materiał korpusu, materiał drąga nie musi charakteryzować się dużą wytrzymałością. Dlatego też możemy zastosować ten sam materiał co w przypadku korpusu (pw.). 3. Obliczenia średnicy rdzenia śruby oraz dobór gwintu Rdzeń śruby rozpatrywanego podnośnika obciążony jest siłą osiową, która wywołuje naprężenia ściskające oraz momentem skręcającym, wywołującym naprężenia skręcające. Uwzględniając smukłość i długość śruby w czasie obciążenia siłą osiową może dojść do zjawiska wyboczenia/utraty stateczności (rys.2). W związku z tym aby zapobiec temu negatywnemu zjawisku śrubę liczymy z warunku wytrzymałościowego na wyboczenie: c R Q kw w A xw (1) Ϭc – naprężenia ściskające Q – obciążenie podnośnika A – pole przekroju rdzenia śruby Rw – granica wytrzym. na wyboczenie (wg. Eulera) xw – współczynnik bezpieczeństwa na wyboczenie przyjmujemy: xw = 4÷6 dla podnośników zwykłych xw = 6÷8 dla podnośników teleskopowych l s 2l 2H H k l – długość śruby podlegająca wyboczeniu ls – długość zredukowana/swobodna Hk – wysokość korony (Hk = H + 0,5h + ∆) Rys.2. Zjawisko wyboczenia Zakres wyboczenia Zakres wyboczenia (rys.3) określony jest smukłością graniczną λgr: 1) λ ≥ λgr – zakres sprężysty, 2) λ < λgr – zakres sprężysto-plastyczny (wyboczenie trwałe) (2) Rys.3. Wykres wyboczenia: hiperbola Eulera – wyboczenie sprężyste, krzywa Johnsona Ostenfelda i prosta Tetmajera-Jasińskiego – wyboczenie sprężysto-plastyczne W zakresie sprężystym do obliczeń śruby wykorzystamy wzór Eulera, natomiast w zakresie sprężysto-plastycznym wzór Tetmajera Jasińskiego. Dla obydwu przypadków warunek bezpieczeństwa zapisujemy w postaci: c E R Q kw w A xw (3) We wstępnych obliczeniach, ze względu na charakter zamocowania śruby oraz dużą wysokość podnoszenia, a także przy założeniu że smukłość śruby będzie większa od granicznej zakładamy wyboczenie sprężyste (przypadek 1). W związku z tym do obliczeń stosujemy wzór Eulera. 1) Zakres sprężysty – wzór Eulera Granica wytrzymałości na wyboczenie: 2E Rw 2 (4) gdzie: λ – smukłość, E – moduł Young’a Smukłość : ls 0,25d 3 (5) gdzie: ls – długość swobodna (uwzględnia wysokość podnoszenia i wysokość korony), d3 – średnica rdzenia śruby Długość swobodna: l s 2l 2H H k Warunek bezpieczeństwa przyjmuje postać: (6) Qx wl s2 d 34 2E 64 (7) Po przekształceniu powyższej postaci otrzymamy wzór pozwalający na wyznaczenie średnicy rdzenia śruby: 64Qxwls d3 E 3 2 (8) 4 Następnie na podstawie normy PN-ISO dobieramy gwint trapezowy symetryczny. Kolejny krok to obliczenie smukłości dla przyjętego gwintu oraz porównanie otrzymanego wyniku z wartością smukłości granicznej. Jeśli dla przyjętego materiału śruby warunek stosowalności wzoru Eulera został spełniony (tj. λ > λ gr) oznacza to, że gwint został dobrany poprawnie. W związku z tym przechodzimy do obliczenia wyboczeniowego współczynnika bezpieczeństwa i sprawdzenia wartości naprężenia ściskającego (wzory 3 i 4). Jeśli współczynnik bezpieczeństwa osiągnął wartość ≥xw możemy przyjąć gwint za prawidłowy, jeśli zaś osiągnął wartość < xw wówczas należy przyjąć gwint o większej średnicy rdzenia d3 i powtórzyć obliczenia. W przypadku kiedy warunek stosowalności wzoru Eulera nie został spełniony (tj. λ < λgr) przechodzimy do przypadku 2 i stosujemy wzór Tetmajera Jasińskiego. 2) Zakres sprężysto-plastyczny – wzór Tetmajera Jasińskiego Naprężenie krytyczne: kr TJ Rw R0 R1 (9) gdzie R0 i R1 stałe (dla stali: R0 = 335 [MPa], R1 = 0,62 [MPa]) Uwzględniając warunek bezpieczeństwa, po przekształceniach otrzymujemy postać: R0 d 32 4l s d 3 R1 4 Qxw 0 (10) Rozwiązujemy równanie kwadratowe i wyliczamy średnicę rdzenia śruby d3. Dobór gwintu i dalsze obliczenia sprawdzające jw. (przypadek 1). UWAGA: W przypadku nieosiowego obciążenia siłą Q obliczenia wykonujemy z warunku stateczności z uwzględnieniem zginania. 4. Obliczenia wytrzymałościowe śruby Moment skręcający w połączeniu gwintowym podczas podnoszenia ciężaru wyznaczamy z zależności: M s 0,5Qd s tg ( ' ) (11) ds d D1 2 tg (12); P d s tg ' ' (13); cos r (14) gdzie: ds – średnia średnica współpracy śruby i nakrętki, γ – kąt wzniosu linii śrubowej, ρ’ – pozorny kąt tarcia, P – skok gwintu, - współczynnik tarcia (dla brązu = 0,1), αr – kąt roboczy/pochylenia ścianki nośnej gwintu (dla gwintu trapezowego = 15˚). Sprawdzamy czy śruba spełnia warunek samohamowności (śruba jest samohamowna dla ’≥ γ). Na rys.4a pokazano rozkład sił występujący na średniej średnicy współpracy śruby z nakrętką (d s), natomiast na rys.4b zaznaczono kąt pochylenia ścianki nośnej gwintu. a) H – siła powodująca obrót nakrętki, przyłożona na ds b) Rys. 4. a) Rozkład sił na średniej średnicy współpracy śruby i nakrętki, b) kąt pochylenia ścianki nośnej gwintu Mając obliczoną wartość momentu oporu w połączeniu gwintowym wyznaczamy naprężenia zredukowane w rdzeniu śruby. Ponieważ amplituda zmian naprężeń jest niewielka w związku z tym do wyznaczenia naprężeń zastępczych w śrubie możemy skorzystać ze wzoru Hubera Misesa: z c 2 3 s 2 kcj (15) gdzie s (naprężenia styczne w rdzeniu śruby): s M s 16M s Wo d 3 3 (16) 5. Obliczenia wymiarów nakrętki Wysokość nakrętki wyznaczamy z warunku nacisku powierzchniowego na zwojach gwintu: p Q Q 4QP pdop A d 2 D12 H n d 2 D12 H n 4P (17) gdzie: Hn – wysokość nakrętki, D1 – średnica wewnętrzna nakrętki, pdop≈0,8kcj (dla współpracy brązu i stali) Aby zapewnić dobre prowadzenie śruby w nakrętce dodatkowo powinien być spełniony tzw. warunek dobrego prowadzenia, na podstawie którego przyjmujemy: H n 1,2 1,5d (18) Średnicę zewnętrzną nakrętki wyznaczamy mając na uwadze korzystny rozkład nacisków na powierzchniach nośnych złącza gwintowego. Z tego względu przekrój nakrętki winien być ściskany, a odkształcalność nakrętki powinna być zbliżona do odkształcalności rdzenia śruby: 1 1 Es As En An (19) gdzie: Es, En – wartości modułów Younga odpowiednio dla materiału śruby i materiału nakrętki, As, An – pola przekrojów odpowiednio dla rdzenia śruby i przekroju nakrętki Po przekształceniu wzoru (19) otrzymujemy zależność pozwalającą na wyznaczenie średnicy zewnętrznej nakrętki Dz: d 1 1 Dz D4 Es 3 En Dz Es As En An 4 4 2 2 2 Es 2 2 d3 D4 En (20) b = ok. (50÷60)% a Dw = d + ok. 2÷4 mm hw ≥ b Rys.5. Zabudowa nakrętki w korpusie 6. Obliczanie układu napędu (głowica podnośnika) Głowica podnośnika w czasie jego pracy ma za zadanie zmniejszyć tarcie między śrubą a elementem podnoszonym oraz uzależnić obrót śruby od podnoszonego ciężaru. Wymagania takie spełniają płytki głowicy pokazane na rys.6. Podkładki kuliste dobieramy na podstawie norm bądź korzystamy z obliczeń. Rys.6. Głowica podnośnika Moment tarcia między czołem śruby a koroną podpartą wahliwie przy pomocy podkładki o prom. r1 (promień ten przyjmujemy): 𝑀𝑡 = 1/3𝑄𝑑𝑜 𝜇 (21) gdzie: do – średnica koła styku podkładki kulistej ze śrubą (według wzoru Hertza) 3 𝑑0 = 2,8√ 𝑄 (21a) 𝐸𝑘 gdzie: k – krzywizna płytek 1 1 1 1 1 1 2 2 𝑘 = 𝑟 +𝑟 −𝑟 +𝑟 gdzie: promień podkładki kulistej r1 = 50 [mm] promień podkładki płaskiej r2 = ∞ (21b) Moment całkowity na śrubie podnośnika: 𝑀𝑐 = 𝑀𝑠 + 𝑀𝑡 (22) 7. Obliczenia drąga napędowego Długość drąga ln (odległość od osi śruby) wyznaczamy na podstawie zależności: ln Ms Pr (23) gdzie: Pr – siła ręki (200÷300N), Ms – moment skręcający Jeśli pomiędzy koronę a śrubę umieścimy kulkę to przy założeniu, że moment tarcia pomiędzy kulką a gniazdem jest niewielki w stosunku do wartości momentu tarcia na zwojach gwintu, możemy pominąć jego wartość i przy obliczeniu uwzględnić tylko Ms. Rys.7 Schemat drąga napędowego Średnicę obsady drąga (dz) i wysokość (hn) przyjmujemy w zakresie: d z 1,1 1,2d hn ≈ 1,5d (22), (24) Przy czym wysokość obsady drąga korygujemy ostatecznie w odniesieniu do otrzymanej średnicy drąga. Średnicę drąga wyznaczamy z warunku na zginanie: g gdzie: Mg Wx k gj d n 3 32 M g k gj M g Pr l n 0,5d z (25) (26) Następnie sprawdzamy naciski w gnieździe drąga napędowego (naciski dopuszczalne należy przyjąć dla słabszego materiału): p max 6M s 2 dz dn p dop (27) Na końce drąga, w odniesieniu do jego średnicy, dobieramy gałki kuliste (normy). 8. Obliczenia korpusu Korpus projektowany będzie dla produkcji jednostkowej bądź małoseryjnej. Konstrukcja korpusu spawana wykonana ze stalowych bezszwowych, dostępnych rur. Zaleca się stosować stal konstrukcyjna zwykłej jakości. Rys.8. Korpus spawany d wr d 2l z (28) gdzie: dwr- średnica wewnętrzna rury, d – średnica znamionowa śruby, lz- luz występujący pomiędzy śrubą a wewnętrzną ścianką rury (można go przyjąć w granicach 3÷10 [mm] na stronę). 𝑑𝑧𝑟 ≥ 𝑑𝑤𝑟 + 2𝑔𝑟 (29) gdzie: dzr – średnica zewnętrzna rury, gr – grubość ścianki rury Następnie sprawdzamy dostępność rur w odniesieniu do otrzymanej wartości średnicy zewnętrznej rury. Jeśli są dostępne rury o otrzymanej średnicy to przechodzimy do dalszych obliczeń, jeśli rury o takiej średnicy nie są wytwarzane wówczas dobieramy rurę o dostępnej średnicy i korygujemy obliczenia. Obliczając wysokość korpusu wychodzimy z założenia, że śruba podnośnika powinna w całości mieścić się w korpusie i przy całkowicie wkręconej śrubie nie może dotykać podłoża. Odległość pomiędzy śrubą a podłożem powinna mieścić się w przedziale 10÷20 [mm]. Dodatkowo przy większych gabarytach podnośnika należy przewidzieć uchwyt/ucho do przenoszenia (wymiary uchwytu dostosować do wymiarów dłoni). Jeżeli szerokość podstawy (tj. odległość pomiędzy punktem leżącym na zewnętrznej średnicy podstawy a punktem znajdującym się na wewnętrznej średnicy korpusu) jest 4 bądź 5-krotnie większa od grubości podstawy, wówczas należy stosować żebra usztywniające podstawę. Grubość żebra nie powinna być większa od grubości ścianki korpusu. gz=(0,6÷1)gr Hz≈1/3 H (30), (31) gdzie: gz- grubość żebra, Hz- wysokość żebra Obliczenia sprawdzające korpus: Wyznaczamy smukłość rury zakładając, że jej długość jest równa wysokości całkowicie wysuniętego podnośnika: ls 0,25 D zr Dwr 2 (32) 2 Jeśli smukłość wychodzi mniejsza od smukłości granicznej wówczas zachodzi wyboczenie trwałe i stosujemy wzór Tetmajera (9). Stałe R0 i R1 przyjmujemy dla założonego materiału korpusu. Następnie wyznaczamy wyboczeniowy współczynnik bezpieczeństwa dla korpusu podnośnika: R Dzr Dwr xw w c 4Q Rw 2 2 (33) Jeśli wartość założonego współczynnika bezpieczeństwa jest większa od założonej, grubość ścianki dobrano poprawnie. 9. Obliczenia podstawy Przyjmujemy średnicę wybrania (wewnętrzną) Dpw. Średnica ta wynika z konstrukcji podnośnika. W dolnej części znajduje się otwór pozwalający na założenie zabezpieczenia śruby przed wykręceniem. Otwór ten powinien być zabezpieczony aby do środka podnośnika nie dostawały się zanieczyszczenia. Zakładamy średnicę zewnętrzną Dpz, a następnie wyznaczamy wartość nacisku podstawy na grunt przyjmując, że podnośnik w czasie pracy spoczywa na podłożu o twardości minimum drewna: p Q 4Q p dop A D pz 2 D pw 2 (34) Jeśli wyznaczone wartości nacisków powierzchniowych są mniejsze od wartości dopuszczalnych, wówczas przyjęte konstrukcyjnie wymiary podstawy należy uznać za poprawne. Grubość podstawy: gp ≈ 15÷25 [mm] (35) 10. Obliczenia sprawdzające osadzenia nakrętki w gnieździe Zakładamy, że nakrętka zostanie umieszczona w gnieździe z pasowaniem ciasnym H7/s6 albo H7/r6. Przyjmujemy ponadto, że obciążenie osiowe będzie przenoszone przez powierzchnię dna gniazda nakrętki. W związku z tym sprawdzamy warunek nacisków nakrętki na dno gniazda: p Q 4Q pdop A Dz 2 Dw 2 (36) Dodatkowo możemy zabezpieczyć nakrętkę przed obrotem przy pomocy 2 kołków wzdłużnych, które dobieramy na podstawie normy PN-ISO. Następnie sprawdzamy warunki wytrzymałościowe: p 2Ms pdop Dz d k l k t (37), Ms k tj Dz d k l k (38) Jeśli warunki zostały spełnione kołki zostały dobrane prawidłowo. 11. Obliczenia sprawdzające zabezpieczenie przed całkowitym wykręceniem się śruby podnośnika Śruba podnośnika powinna być zabezpieczona przed możliwością całkowitego wykręcenia z nakrętki. Do tego celu możemy zastosować podkładkę (o średnicy większej od średnicy znamionowej głównej śruby podnośnika) przykręconą za pomocą śruby o gwincie lewoskrętnym. Śruba powinna umożliwiać obciążenie siłą rozciągającą o wartości równej podnoszonemu ciężarowi Q. W związku z tym naprężenia rozciągające w rdzeniu śruby wynoszą: r Q 4Q kr A d r 2 (39) przy czym: lr d r (40) gdzie: dr- średnica rdzenia śruby zabezpieczającej, lr- długość śruby zabezpieczającej Po przekształceniach otrzymujemy zależność pozwalającą na wyznaczenie średnicy rdzenia śruby zabezpieczającej: dr 4Q k r Następnie na podstawie normy dobieramy gwint. Rys.9. Śruba zabezpieczająca Dodatkowo na podstawie normy dobieramy podkładkę sprężystą. (41) 12. Sprawność podnośnika 𝐿 𝜂 = 𝐿𝑢 𝑤 (42) gdzie: Lu = QP – praca użyteczna Lw = 2 Mc – praca włożona Literatura 1. Banaszek J., „Przykłady obliczeń z podstaw konstrukcji maszyn”, Wydawnictwa Uczelniane, Politechnika Lubelska, Lublin 1987. 2. Kurmaz Leonid., „Podstawy konstrukcji maszyn, projektowanie”, Wyd. Naukowe PWN, Warszawa 1999. 3. Kuśmierz Leszek, Ponieważ Grzegorz, „Podstawy konstrukcji maszyn: projektowanie mechanizmów śrubowych oraz przekładni zębatych”, Politechnika Lubelska, Lublin 2011. 4. Osiński Zbigniew, „Podstawy konstrukcji maszyn”, PWN, 2012. 5. Poradnik Mechanika, tom I i II. 6. Schabowska K., Gajewski J., Filipek P., Jonak J., „Graficzny zapis konstrukcji – Przewodnik do zajęć projektowych”, Politechnika Lubelska, Lublin 2016. 7. Skrzyszowski Zbigniew, „Podnośniki i prasy śrubowe, PKM – projektowanie”, Politechnika Krakowska, wydanie 4, Kraków 2005. Obliczenia wytrzymałościowe podnośnika śrubowego z napędem przez śrubę - przykład 1. Założenia projektu i dane wejściowe Zaprojektować podnośnik śrubowy zwykły z napędem przez śrubę, przyjmując następujące założenia: napęd realizowany przy pomocy drąga, konstrukcja korpusu spawana, korona ruchoma umożliwiająca obrót nakrętki względem śruby, Łatwość montażu i demontażu, obciążenie podnośnika Q= 20 [kN], wysokość podnoszenia H= 300 [mm]. 2. Dobór materiałów na elementy podnośnika Śruba: Na materiał śruby przyjęto stal C35 o parametrach: Rm=530 [MPa], Re=315 [MPa], kcj=85 [MPa], ksj=75 [MPa], kgj=115 [MPa], E=2,1*105 [MPa], (ulepszana cieplnie – hartowanie i wysokie odpuszczanie). Nakrętka: Przyjęty materiał nakrętki to brąz CuSn10Pb10 (kcj=20 [MPa], ksj=13 [MPa], kgj=24 [MPa], E=10*104 [MPa]), który przy współpracy ze stalą charakteryzuje się małym współczynnikiem tarcia. Korpus Na materiał korpusu przyjęto stal S275JR o parametrach: Rm=412 [MPa], Re=235 [MPa], kcj=70 [MPa], ksj=58 [MPa], Drąg napędowy Przyjęty materiał drąga to stal S275JR (parametry jw.). 3. Obliczenia średnicy rdzenia śruby oraz dobór gwintu Rdzeń śruby rozpatrywanego podnośnika obciążony jest siłą osiową, która wywołuje naprężenia ściskające oraz momentem skręcającym, wywołującym naprężenia skręcające. W związku z tym należy rozpatrzyć warunek na wyboczenie. Naprężenia ściskające: c R Q kw w A xw xw – wartość współczynnika bezpieczeństwa przyjmujemy wstępnie jako 5 Zakładamy wyboczenie sprężyste, w związku z tym do obliczeń stosujemy wzór Eulera. Naprężenia Eulera: Rw 2E 2 Smukłość: ls 0,25d 3 l s 2l 2H H k 720 [mm ] Długość swobodna: Hk – wysokość korony przyjmujemy 60 [mm] Wyznaczamy średnicę rdzenia śruby: 2E 2E 2 Q Rw Q 4Q 2 A xw xw d 3 d 3 2 2 ls 2 2 0,25d 3 4Q E 0,25d 3 2 xw d 3 2 xwl s 4 4Qxw l s 0,0625E 3 d 3 d 3 4 2 4 2 64Qxw l s 26,71[mm] 27[mm] E 3 Na podstawie normy dobrano gwint trapezowy symetryczny Tr34x6 dla którego: d = 34[mm], d3 = 27[mm], D1 = 28[mm], D4 = 35[mm], P= 6[mm]. ls 720 106,67 90 gr 0,25d 3 0,25 27 Mamy do czynienia z wyboczeniem sprężystym zatem założenia zostały dobrane poprawnie. Smukłość: Naprężenia Eulera: Rw 2 E 2 210000 182,15[MPa] 2 106,67 2 Naprężenia ściskające: c Q 4Q 34,93[MPa] A d 3 2 Współczynnik bezpieczeństwa: xw Rw c 182,15 5,21 34,93 Wartość obliczonego współczynnika bezpieczeństwa przekracza wartość zakładaną i jest jej bliska, zatem gwint dobrano poprawnie. 4. Obliczenia wytrzymałościowe śruby Moment skręcający: ds M s 0,5 Q d s tg ( ' ) d D1 34 28 31[mm] 2 2 tg P 6 0,0616 d s 31 γ = 3,53˚ 0,1 0,1035 zatem ρ’ = 5,91˚ cos r cos15 Śruba spełnia warunek samohamowności: ’≥ γ. tg ' ' M s 0,5 Q d s tg ( ' ) 0,5 20000 31 tg (3,53 5,91 ) 51543 [ Nmm ] Naprężenia zredukowane w rdzeniu śruby: z c 2 3 s 2 k cj c 34 ,93[ MPa ] s M s 16M s 16 51543 13,34[ MPa] Wo 27 3 d 3 3 Zatem: z 34,932 3 13,34 2 41,88[MPa] 85[MPa] 5. Obliczenia wymiarów nakrętki Materiał nakrętki: brąz CuSn10Pb10 (E – 100000MPa) Nacisk dopuszczalny (wzajemny ruch śruby i nakrętki pod obciążeniem): 12[MPa]. Warunek nacisku powierzchniowego na zwojach gwintu: Q Q 4QP p dop 2 2 2 A d D1 H n d D1 2 H n 4P 4QP 4 20000 6 Hn 34,23[mm] 2 2 d D1 p dop 34 2 28 2 12 p Z warunku dobrego prowadzenia: H n 1,2 1,5d 40 ,8 51[mm ] Wysokość nakrętki przyjmujemy Hn=45[mm]. Wyznaczenie średnicy zewnętrznej nakrętki z warunku odkształcalności: d D z D4 1 1 Es 2 2 Es 3 En Dz d 3 D4 52,49[mm] E s As E n An 4 4 En Przyjmujemy średnicę zewnętrzną nakrętki Dz=54[mm]. 2 2 2 6. Obliczanie układu napędu (głowica podnośnika) Moment tarcia na wkładce kulistej w koronie: 𝑀𝑡 = 1 1 = ∙ 20000 ∙ 17 ∙ 0,1 = 11333[𝑁𝑚𝑚] 3𝑄𝑑𝑜 𝜇 3 Moment całkowity na śrubie podnośnika: 𝑀𝑐 = 𝑀𝑠 + 𝑀𝑡 = 51543 + 11333 = 62 876[𝑁𝑚𝑚] 7. Obliczenia drąga napędowego Siła ręki Pr = 200÷300[N], zatem przyjmujemy 250[N]; Materiał drąga: stal C55 o kgj=125[MPa]; Naciski dopuszczalne: 28[MPa]. Długość drąga: l n M s 51543 206[mm] przyjmujemy 205[mm] Pr 250 Średnica obsady drąga: d z 1,1 1,2d 37 ,4 40 ,8[mm ] przyjmujemy 40[mm] Wysokość obsady drąga: hn 1,5d 51[mm ] Średnicę drąga wyznaczamy z warunku na zginanie: dn 3 32 M g k gj 3 32 46250 15,56[mm ] 125 Wysokość obsady drąga korygujemy w odniesieniu do otrzymanej średnicy drąga. Moment gnący: M g Pr ln 0,5d z 46250[ Nmm] Przyjmujemy średnicę draga 15,6[mm]. Naciski panujące w gnieździe: pmax 6M s 2 d z dn 6 51543 12,39[MPa] 28[ MPa] 40 2 15,6 8. Obliczenia korpusu Obliczenia sprawdzające korpusu Materiał: S235JR o smukłości granicznej 105. Średnica wewnętrzna korpusu (rury): d wr d 2l z d wr 50[mm ] , (dla lz=8[mm]) Średnica zewnętrzna korpusu (rury): D zr d d 2 g r D zr 56[mm ] , (dla gr=3[mm]) Wymiary rury zgodne z dostępnymi półfabrykatami. Wymiary żebra: gz=(0,6÷1)gr gz=3[mm], Hz=ok.1/3H Hz=100[mm] Obliczenia sprawdzające korpus: (długość swobodna całkowicie wysuniętego podnośnika – korona, śruba, korpus) l s 2l 2 720 1440 [mm ] ls ls 1440 76,7 105 0,25d 3 0,25 D 2 D 2 0,25 56 2 50 2 zr wr Stosujemy zatem wzór Tetmajera Jasińskiego: Rw R0 R1 Gdzie: R0 = 310[MPa], R1 = 1,19[MPa] Rw 310 1,19 76 ,7 218 ,7[ MPa ] Stąd współczynnik bezpieczeństwa: R Dzr Dwr xw w c 4Q Rw 2 2 5,46 Wartość założonego współczynnika bezpieczeństwa jest większa od założonej, w związku z tym grubość ścianki dobrano poprawnie. 9. Obliczenia podstawy Zakładamy średnicę zewnętrzną Dpz=150[mm] oraz wewnętrzną Dpw=90[mm]. Nacisk dopuszczalny na podstawę: 2[MPa]. Nacisk: p Q 4Q 4 20000 1,77[ MPa] 2[ MPa] 2 2 A D pz D pw 1502 90 2 Wymiary podstawy dobrano poprawnie. Grubość podstawy: gp ≈ 25[mm] 10. Obliczenia sprawdzające osadzenia nakrętki w gnieździe Nakrętka osadzona jest pasowaniem ciasnym w gnieździe i zabezpieczona przed obrotem dwoma kołkami wzdłużnymi. Materiał nakrętki: brąz CuSn10Pb10 (E – 100000MPa) o ktj=61[MPa]; Nacisk dopuszczalny nakrętki na dno gniazda: 28[MPa]; Przyjmujemy średnicę wewnętrzną gniazda (większa od Tr34x6): Dw=36[mm]. Nacisk nakrętki na powierzchnię gniazda: p Q 4Q 4 20000 15,72[MPa] 28[MPa] 2 2 A Dz Dw 54 2 36 2 Na podstawie normy dobieramy kołki walcowe: dk=4[mm] na lk=18[mm] Naciski połączenia kształtowego i naprężenia ścinające: 2Ms 2 51543 26,5[MPa] 28[MPa] Dz d k l k 54 4 18 Ms 51543 t 13,3[MPa] 61[MPa] Dz d k l k 54 4 18 p Warunki zostały spełnione w związku z tym kołki zostały dobrane prawidłowo. 11. Obliczenia sprawdzające zabezpieczenie przed całkowitym wykręceniem się śruby podnośnika Śrubę przed wykręceniem zabezpiecza się przykręceniem śrubą w dolnej części podkładki o średnicy większej od średnicy znamionowej głównej śruby podnośnika. Dodatkowo z normy dobieramy podkładkę sprężystą pod śrubę zabezpieczająca. Na podstawie normy(załącznik) przyjmujemy śrubę M8x20 o granicy plastyczności Re=640[MPa] i średnicy rdzenia dr = 6,47[mm]. Naprężenia rozciągające: r Q 4Q 4 20000 608[MPa] 640[MPa] 2 A d r 6,47 2 Długość śruby: lr ≥dr lr ≥6,47[mm] 12. Sprawność podnośnika 𝐿 𝜂 = 𝐿 𝑢 = 30% 𝑤 gdzie: Lu = QP Lu = 120 000[Nm] Lw = 2 Mc Lw = 394 863[Nm] Podnośnik śrubowy z napędem przez śrubę – model 3D Na poniższych rysunkach przedstawiono trójwymiarowy model przykładowego podnośnika śrubowego z napędem przez śrubę. Wykonali: mgr inż. Katarzyna Falkowicz mgr inż. Karol Szklarek