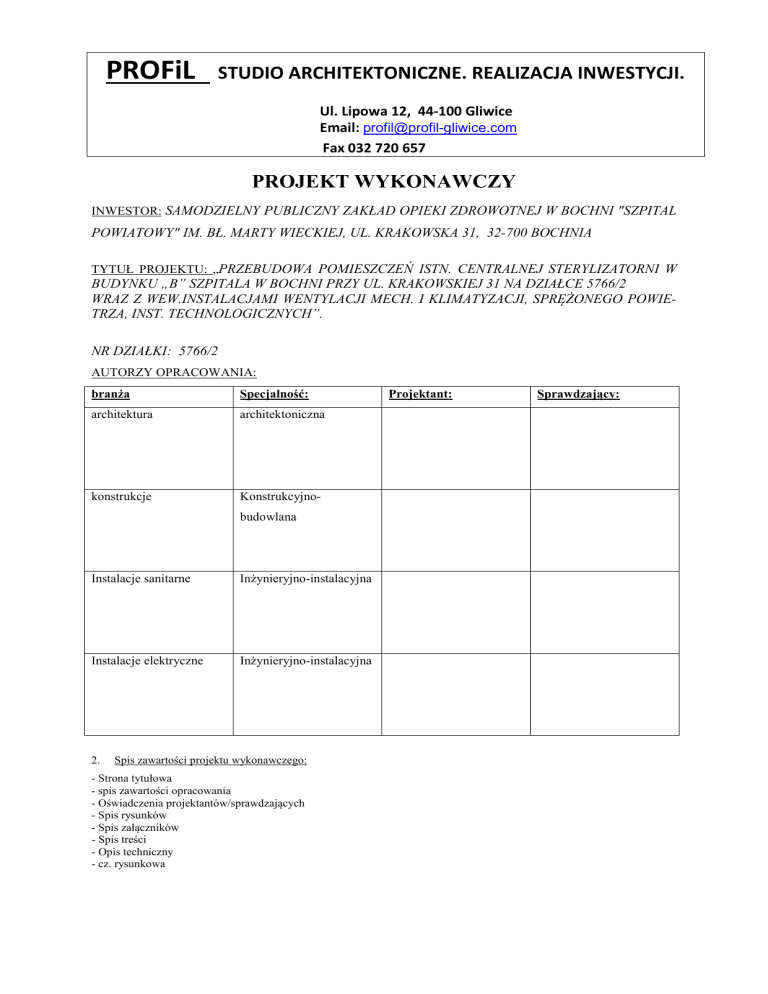

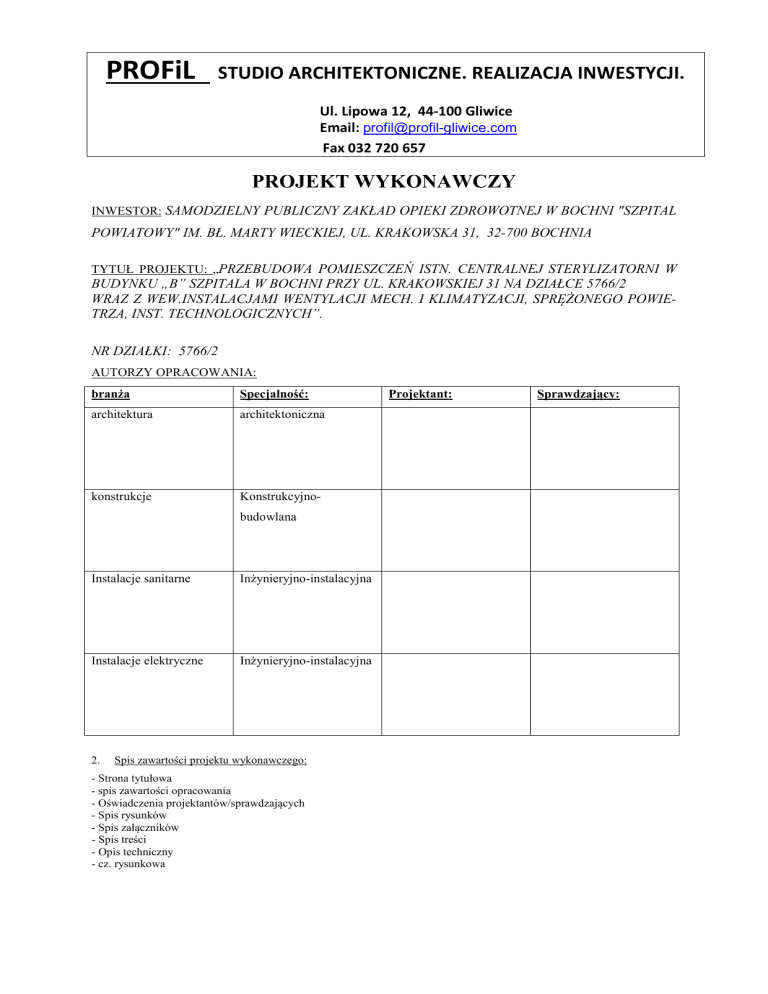

PROFiL

STUDIO ARCHITEKTONICZNE. REALIZACJA INWESTYCJI.

Ul. Lipowa 12, 44-100 Gliwice

Email: [email protected]

Fax 032 720 657

PROJEKT WYKONAWCZY

INWESTOR: SAMODZIELNY PUBLICZNY ZAKŁAD OPIEKI ZDROWOTNEJ W BOCHNI "SZPITAL

POWIATOWY" IM. BŁ. MARTY WIECKIEJ, UL. KRAKOWSKA 31, 32-700 BOCHNIA

TYTUŁ PROJEKTU: „PRZEBUDOWA POMIESZCZEŃ ISTN. CENTRALNEJ STERYLIZATORNI W

BUDYNKU „B” SZPITALA W BOCHNI PRZY UL. KRAKOWSKIEJ 31 NA DZIAŁCE 5766/2

WRAZ Z WEW.INSTALACJAMI WENTYLACJI MECH. I KLIMATYZACJI, SPRĘŻONEGO POWIETRZA, INST. TECHNOLOGICZNYCH”.

NR DZIAŁKI: 5766/2

AUTORZY OPRACOWANIA:

branża

Specjalność:

architektura

architektoniczna

konstrukcje

Konstrukcyjnobudowlana

Instalacje sanitarne

Inżynieryjno-instalacyjna

Instalacje elektryczne

Inżynieryjno-instalacyjna

2.

Spis zawartości projektu wykonawczego:

- Strona tytułowa

- spis zawartości opracowania

- Oświadczenia projektantów/sprawdzających

- Spis rysunków

- Spis załączników

- Spis treści

- Opis techniczny

- cz. rysunkowa

Projektant:

Sprawdzający:

SYMBOL/STADIUM

„REMONT ISTNIEJĄCEJ CENTRALNEJ STERYLI-

PW

ZATORNI”

2015

3. Oświadczenia projektantów/sprawdzających.

Gliwice, 25.06.2015 r.

Oświadczenie

Projektanta/sprawdzającego projekt budowlany w branży: architektonicznej

Zgodnie z art.20 ust.4 Ustawy z dnia 7 lipca 1994 r. Prawo Budowlane (tj. Dz.U. Nr 243 z 2010 r. Poz.

1623 z póź. zm.) niniejszym oświadczam, że projekt wykonawczy pod nazwą:

PRZEBUDOWA POMIESZCZEŃ ISTN. CENTRALNEJ STERYLIZATORNI W BUDYNKU „B” SZPITALA W BOCHNI PRZY UL. KRAKOWSKIEJ 31 NA DZIAŁCE 5766/2

WRAZ Z WEW.INSTALACJAMI WENTYLACJI MECH. I KLIMATYZACJI, SPRĘŻONEGO POWIETRZA, INST. TECHNOLOGICZNYCH”.

Sporządzony w: czerwiec 2015 r.

dla: SAMODZIELNY PUBLICZNY ZAKŁAD OPIEKI ZDROWOTNEJ W BOCHNI "SZPITAL POWIATOWY" IM. BŁ. MARTY WIECKIEJ, UL. KRAKOWSKA 31, 32-700 BOCHNIA

został wykonany zgodnie z obowiązującymi przepisami oraz zasadami wiedzy technicznej.

Imię Nazwisko

uprawnienia

specjalność

nr członkowski izby

Projektował:

mgr inż. arch. Jolanta No-

176/SWOKK/2013

architektoniczna

SL-1617

114/02

architektoniczna

SL-0615

wak

Sprawdził

mgr inż. arch. Barbara

Kaźmierczak-Pikoń

2

SYMBOL/STADIUM

„REMONT ISTNIEJĄCEJ CENTRALNEJ STERYLI-

PW

ZATORNI”

2015

Gliwice, 25.06.2015 r.

Oświadczenie

Projektanta/sprawdzającego projekt budowlany w branży: konstrukcyjnej

Zgodnie z art.20 ust.4 Ustawy z dnia 7 lipca 1994 r. Prawo Budowlane (tj. Dz.U. Nr 243 z 2010 r. Poz.

1623 z póź. zm.) niniejszym oświadczam, że projekt wykonawczy pod nazwą:

PRZEBUDOWA POMIESZCZEŃ ISTN. CENTRALNEJ STERYLIZATORNI W BUDYNKU „B” SZPITALA W BOCHNI PRZY UL. KRAKOWSKIEJ 31 NA DZIAŁCE 5766/2

WRAZ Z WEW.INSTALACJAMI WENTYLACJI MECH. I KLIMATYZACJI, SPRĘŻONEGO POWIETRZA, INST. TECHNOLOGICZNYCH”.

Sporządzony w: czerwiec 2015 r.

dla: SAMODZIELNY PUBLICZNY ZAKŁAD OPIEKI ZDROWOTNEJ W BOCHNI "SZPITAL POWIATOWY" IM. BŁ. MARTY WIECKIEJ, UL. KRAKOWSKA 31, 32-700 BOCHNIA

został wykonany zgodnie z obowiązującymi przepisami oraz zasadami wiedzy technicznej.

Imię Nazwisko

uprawnienia

Specjalność

nr członkowski izby

Projektował:

mgr inż. Henryk Borecki

82/92

Konstrukcyjno-budowlana SLK/BO/2950/01

SLK/1193/POOK/06

Konstrukcyjno-budowlana SLK/BO/4651/07

Sprawdził

mgr inż. Małgorzata Kuwaczka-Hajok

3

SYMBOL/STADIUM

„REMONT ISTNIEJĄCEJ CENTRALNEJ STERYLI-

PW

ZATORNI”

2015

Gliwice, 25.06.2015 r.

Oświadczenie

Projektanta/sprawdzającego projekt budowlany w branży: instalacje elektryczne

Zgodnie z art.20 ust.4 Ustawy z dnia 7 lipca 1994 r. Prawo Budowlane (tj. Dz.U. Nr 243 z 2010 r. Poz.

1623 z póź. zm.) niniejszym oświadczam, że projekt wykonawczy pod nazwą:

PRZEBUDOWA POMIESZCZEŃ ISTN. CENTRALNEJ STERYLIZATORNI W BUDYNKU „B” SZPITALA W BOCHNI PRZY UL. KRAKOWSKIEJ 31 NA DZIAŁCE 5766/2

WRAZ Z WEW.INSTALACJAMI WENTYLACJI MECH. I KLIMATYZACJI, SPRĘŻONEGO POWIETRZA, INST. TECHNOLOGICZNYCH”.

Sporządzony w: czerwiec 2015 r.

dla: SAMODZIELNY PUBLICZNY ZAKŁAD OPIEKI ZDROWOTNEJ W BOCHNI "SZPITAL POWIATOWY" IM. BŁ. MARTY WIECKIEJ, UL. KRAKOWSKA 31, 32-700 BOCHNIA

został wykonany zgodnie z obowiązującymi przepisami oraz zasadami wiedzy technicznej.

Imię Nazwisko

uprawnienia

Specjalność

nr członkowski izby

Projektował:

mgr inż. Tomasz Gliniecki SLK/5096/PWOE/14

Instalacyjno-inżynieryjna SLK/IE/8752/14

Sprawdził

mgr inż. Ireneusz Piwko

SLK/5094/POOE/13

Instalacyjno-inżynieryjna SLK/IE/8565/14

4

SYMBOL/STADIUM

„REMONT ISTNIEJĄCEJ CENTRALNEJ STERYLI-

PW

ZATORNI”

2015

Gliwice, 25.06.2015 r.

Oświadczenie

Projektanta/sprawdzającego projekt budowlany w branży: sieci i instalacje sanitarne

Zgodnie z art.20 ust.4 Ustawy z dnia 7 lipca 1994 r. Prawo Budowlane (tj. Dz.U. Nr 243 z 2010 r. Poz.

1623 z póź. zm.) niniejszym oświadczam, że projekt wykonawczy pod nazwą:

PRZEBUDOWA POMIESZCZEŃ ISTN. CENTRALNEJ STERYLIZATORNI W BUDYNKU „B” SZPITALA W BOCHNI PRZY UL. KRAKOWSKIEJ 31 NA DZIAŁCE 5766/2

WRAZ Z WEW.INSTALACJAMI WENTYLACJI MECH. I KLIMATYZACJI, SPRĘŻONEGO POWIETRZA, INST. TECHNOLOGICZNYCH”.

Sporządzony w: czerwiec 2015 r.

dla: SAMODZIELNY PUBLICZNY ZAKŁAD OPIEKI ZDROWOTNEJ W BOCHNI "SZPITAL POWIATOWY" IM. BŁ. MARTY WIECKIEJ, UL. KRAKOWSKA 31, 32-700 BOCHNIA

został wykonany zgodnie z obowiązującymi przepisami oraz zasadami wiedzy technicznej.

Imię Nazwisko

uprawnienia

specjalność

nr członkowski izby

Projektował:

inż. Mirosław Wyderka

SLK/2776/PWOS/09 Instalacyjno-

SLK/IS/6492/10

inżynieryjna

Sprawdził:

mgr inż. Lidia Wyderka

SLK/4943/POOS/13 Instalacyjno-

SLK/IS/8622/14

inżynieryjna

5

SYMBOL/STADIUM

„REMONT ISTNIEJĄCEJ CENTRALNEJ STERYLI-

PW

ZATORNI”

2015

4. Spis rysunków.

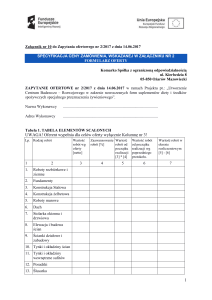

L.P.

Nr rys.

Nazwa rysunku

5.1.

Skala

Architektura

1.

A-04

Rzut parter. Projekt zmian

1:50

2.

A-05

Rzut parteru. Sufity podwieszane.

1:50

3.

A-06

Rzut parteru. Oznaczenia stolarki okiennej i drzwiowej.

1:50

4.

A-07

Zestawienie stolarki okiennej i drzwiowej

-

5.

A-08

Przekrój- warstwy posadzkowe

-

5.2.

6.

K-02

Konstrukcje

Nadproża NS-1 ÷NS-7

5.3.

1:10

Instalacje sanitarne

7.

S-01

Rzut parteru – instalacja wentylacji mechanicznej

1:50

8.

S-02

Rzut parteru – instalacja klimatyzacji

1:50

9.

S-03

Rzut dachu – instalacja wentylacji mechanicznej i klimatyzacji

1:50

10.

S-04

Rzut parteru – instalacja centralnego ogrzewania

1:50

11.

S-05

Schemat podłączenia nagrzewnicy

w centrali wentylacyjnej

-----

12.

S-06

Schemat podłączenia chłodnicy kanałowej wodnej.

-----

13.

S-07

Rzut parteru – instalacja sprężonego powietrza

1:50

14.

S-08

Rzut parteru – instalacja kanalizacji sanitarnej

1:50

15.

S-09

Rzut parteru – instalacja wodociągowa

1:50

16.

S-10

Schemat podłączenia stacji uzdatniania wody

--------

17.

S-11

Schemat instalacji kanalizacji sanitarnej

--------

18.

S-12

Schemat instalacji wodociągowej

--------

5.4.

19.

E-01

Instalacje elektryczne

Tablica zasilająca TS. Sterylizatornia. Schemat strukturalny

-

6

SYMBOL/STADIUM

„REMONT ISTNIEJĄCEJ CENTRALNEJ STERYLI-

PW

ZATORNI”

Nazwa rysunku

2015

L.P.

Nr rys.

Skala

20.

E-02

Schemat instalacji wykrywania pożaru.

-

21.

E-03

Schemat zasilania stacji SUW. Schemat strukturalny

-

22.

E-04

Rzut parteru - centralna sterylizatornia.

Instalacje oświetlenia

1:100

23.

E-05

Rzut parteru - centralna sterylizatornia.

Instalacje elektryczne

1:100

24.

E-06

Rzut parteru - centralna sterylizatornia.

Plan instalacji ppoż.

1:100

UWAGA !!!!

Przedstawione w dokumentacji projektowej wskazania na schematy i materiały z podaniem

producenta należy traktować jako przykładowe - ze względu na zasady ustawy Prawo Zamówień Publicznych, a zwłaszcza art.29 do 31.Wynika z niego prawo projektanta do skróconego podania charakterystyk technicznych poprzez podanie symbolu handlowego, co

wcale nie oznacza konkretnego producenta wyrobu. Zapis ten jest pomocny wykonawcy

zaproponować inne niż wyszczególnione w dokumentacji rozwiązania z zachowaniem odpowiednich, równoważnych parametrów technicznych z zapewnieniem uzyskania wszelkich

wymaganych uzgodnień w tym również zgody przedstawicieli Inwestora i Biura Projektowego.

7

SYMBOL/STADIUM

„REMONT ISTNIEJĄCEJ CENTRALNEJ STERYLI-

PW

ZATORNI”

2015

6. Spis treści.

2.

Spis zawartości projektu wykonawczego: .......................................................................................... 1

3.

Oświadczenia projektantów/sprawdzających. .................................................................................... 2

4.

Spis rysunków. ................................................................................................................................... 6

5.1.

Architektura ................................................................................................................................ 6

5.2.

Konstrukcje ................................................................................................................................ 6

5.3.

Instalacje sanitarne ..................................................................................................................... 6

5.4.

Instalacje elektryczne ................................................................................................................. 6

6.

Spis treści. .......................................................................................................................................... 8

7.

Opis techniczny do cz. architektoniczno-budowlanej. ..................................................................... 11

8.

7.1.

Dane ogólne.............................................................................................................................. 11

7.2.

Podstawa opracowania. ............................................................................................................ 11

7.3.

Przedmiot opracowania. ........................................................................................................... 11

7.4.

Projektowany zakres prac remontowych. ................................................................................. 11

7.5.

Opis prac wykończeniowych pomieszczeń sterylizatorni. ....................................................... 12

7.6.

Wyrównanie poziomu posadzek (rys. A-08). ........................................................................... 16

7.7.

Stolarka budowlana ( rys. A-07). ............................................................................................. 16

7.7.1.

Okno podawcze. ............................................................................................................... 16

7.7.2.

Drzwi wewnętrzne. ........................................................................................................... 17

7.7.3.

Sufity podwieszane........................................................................................................... 19

7.7.4.

Ochrona ścian i narożników. ............................................................................................ 21

7.7.5.

Wykładzina obiektowa. .................................................................................................... 22

Konstrukcje. ..................................................................................................................................... 23

8.1.

Stan istniejący........................................................................................................................... 23

8.2.

Założenia przyjęte do opracowania. ......................................................................................... 23

8.3.

Rozwiązanie posadowienia obiektu. ........................................................................................ 23

8.4.

Schematy statyczne i podstawowe wyniki obliczeń ................................................................. 23

8.5.

Rozwiązanie konstrukcyjne. ..................................................................................................... 23

8.6.

Opinia techniczna na temat możliwości wykonania remontu. ................................................. 24

8.7.

Opis obiektu. ............................................................................................................................ 24

8.8.

Ocena stanu technicznego. ....................................................................................................... 25

8.9.

Ocena możliwości wykonania zmian. ...................................................................................... 26

8.10. Wnioski .................................................................................................................................... 26

9.

Opis techniczny do części sanitarnej ................................................................................................ 27

8

SYMBOL/STADIUM

„REMONT ISTNIEJĄCEJ CENTRALNEJ STERYLI-

PW

ZATORNI”

2015

9.1.

Podstawa opracowania ............................................................................................................. 27

9.2.

Przedmiot i zakres opracowania ............................................................................................... 27

9.3.

Stan prawny .............................................................................................................................. 27

9.4.

WENTYLACJA MECHANICZNA ......................................................................................... 28

9.4.1

Założenia projektowe ....................................................................................................... 28

9.4.1

Założenia klimatyczne ...................................................................................................... 29

9.4.2

Filtrowanie........................................................................................................................ 29

9.4.3

Poziomy hałasu................................................................................................................. 29

9.4.4

Obliczenia przekrojów przewodów wentylacyjnych ........................................................ 29

9.4.5

Bilans powietrza-wentylacyjnego. ................................................................................... 30

9.4.6

Centralna sterylizatornia układ N1W1 ............................................................................. 30

9.4.7

Cześć brudna sterylizatorni układ W2 ............................................................................. 31

9.4.8

Pomieszczenia sanitarne i porządkowe układ W3............................................................ 32

9.4.9

Centrala klimatyzacja N1W1 ........................................................................................... 32

9.4.10

Przewody wentylacyjne .................................................................................................... 33

9.4.11

Podwieszenia, podparcia, punkty stałe ............................................................................. 34

9.4.12

Izolacja cieplna ................................................................................................................. 35

9.4.13

Zabezpieczenia antykorozyjne ......................................................................................... 35

9.4.14

Ochrona akustyczna ......................................................................................................... 36

9.5

INSTALACJE CHŁODU......................................................................................................... 36

9.5.1

Instalacja chłodnicza - podłączenie chłodnic w centrali wentylacyjnej. .......................... 36

9.5.2

Klimatyzacja – pomieszczenia sterylizatorni i pomieszczenia ekspedycji....................... 36

9.5.3

Instalacja odprowadzenia skroplin ................................................................................... 37

9.5.4

Rurociągi i armatura ......................................................................................................... 37

9.6

INSTALACJA CO ................................................................................................................... 38

9.6.1

Źródło ciepła..................................................................................................................... 38

9.6.2

Zapotrzebowanie na ciepło ............................................................................................... 38

9.6.3

Opis rozwiązania .............................................................................................................. 38

9.6.4

Elementy grzejne .............................................................................................................. 38

9.6.5

Rurociągi i armatura ......................................................................................................... 39

9.6.6

Regulacja hydrauliczna instalacji ..................................................................................... 39

9.6.7

Izolacja ciepłochronna ...................................................................................................... 39

9.6.8

Próby ciśnieniowe ............................................................................................................ 40

9.6.9

Warunki techniczne wykonania i odbioru ........................................................................ 41

9.7

9.7.1

INSTALACJA SPRĘŻONEGO POWIETRZA ....................................................................... 41

Źródło sprężonego powietrza ........................................................................................... 41

9

SYMBOL/STADIUM

„REMONT ISTNIEJĄCEJ CENTRALNEJ STERYLI-

PW

ZATORNI”

2015

9.7.2

Instalacja sprężonego powietrza ....................................................................................... 41

9.7.3

próba szczelności .............................................................................................................. 42

9.8.

INSTALACJA WOD-KAN ..................................................................................................... 42

9.8.1

Bilans wody ...................................................................................................................... 42

9.8.2

Bilans ścieków sanitarnych .............................................................................................. 43

9.8.3

Obliczenia instalacji wewnętrznych ................................................................................. 43

9.8.4

Projektowane rozwiązania – instalacje wewnętrzne ........................................................ 43

9.8.5

Materiały i armatura – instalacje wewnętrzne .................................................................. 46

9.8.6

Przejście przez fundament i ściany................................................................................... 47

9.8.7

Zabezpieczenia antykorozyjne ......................................................................................... 47

9.8.8

Rozstaw zawiesi i podpór ................................................................................................. 47

9.8.9

Uwagi końcowe ................................................................................................................ 47

9.9.

WYTYCZNE MIĘDZYBRANŻOWE .................................................................................... 48

10. Instalacje elektryczne. ...................................................................................................................... 50

10.1

Zakres opracowania.................................................................................................................. 50

10.2

Podstawa opracowania ............................................................................................................. 50

10.3

Stan projektowany .................................................................................................................... 52

10.4

Wewnętrzne linie zasilające ..................................................................................................... 52

10.5

Lokalna tablica zasilająca ......................................................................................................... 52

10.6

Oświetlenie ............................................................................................................................... 52

10.7

Instalacja gniazd 230V ............................................................................................................. 53

10.8

Odbiory technologiczne ........................................................................................................... 54

10.9

Instalacje ochronne ................................................................................................................... 55

10.10 Instalacja gniazd komputerowych i telefonicznych.................................................................. 56

10.11 Instalacja kontroli dostępu........................................................................................................ 56

10.12 Instalacja dzwonkowa .............................................................................................................. 56

10.13 Instalacja wykrywania i sygnalizacji pożaru ............................................................................ 57

10.14 Obliczenia techniczne............................................................................................................... 58

10.15 Bilans mocy .............................................................................................................................. 58

10.16 Demontaże. ............................................................................................................................... 59

10.17 Zagadnienie p.poż .................................................................................................................... 59

10.18 Uwagi końcowe ........................................................................................................................ 59

10.19 Wytyczne dla stworzenia planu BIOZ ..................................................................................... 60

10.20 Zestawienie materiałów. ........................................................................................................... 61

11. Uwagi końcowe. ............................................................................................................................... 67

10

SYMBOL/STADIUM

„REMONT ISTNIEJĄCEJ CENTRALNEJ STERYLI-

PW

ZATORNI”

2015

7. Opis techniczny do cz. architektoniczno-budowlanej.

7.1.

Dane ogólne.

Inwestor: Samodzielny Publiczny Zakład Opieki Zdrowotnej w Bochni „Szpital Powiatowy"

im. Bł. Marty Wieckiej, ul. Krakowska 31, 32-700 Bochnia

Tytuł projektu: „Remont istniejącej centralnej sterylizatorni”

Nr działki: 5766/2

7.2.

Podstawa opracowania.

• Zlecenie Inwestora: Samodzielny Publiczny Zakład Opieki Zdrowotnej w Bochni

„Szpital Powiatowy" im. Bł. Marty Wieckiej, ul. Krakowska 31, 32-700 Bochnia nr

II/DZ/38/2015 z dnia 18 czerwca 2015 r.

• Wizja lokalna.

• Inwentaryzacja budowlana opracowana dla celów niniejszego opracowania.

• Inwentaryzacja fotograficzna.

• Wytyczne Inwestora i uzgodnienia robocze z Inwestorem.

• Ustawa z dnia 7 lipca 1994 r. – Prawo budowlane (tekst jednolity z 2003 r., Dz.U. Nr

207, poz. 2016 z późn. Zm.).

• Obowiązujące przepisy i normy

7.3.

Przedmiot opracowania.

Przedmiotem opracowania jest projekt wykonawczy remontu centralnej sterylizatorni szpitalnej w celu dostosowania do obowiązujących norm i przepisów oraz potrzeb użytkowników.

7.4.

Projektowany zakres prac remontowych.

- skucie wszystkich tynków (100%)

- zdemontowanie warstw posadzek do stropu właściwego (100%).

- rozebranie instalacji i urządzeń wg cz. branżowej

- demontaż wszystkich drzwi wewnętrznych przeznaczonych do wymiany

- demontaż istniejących okładzin posadzek z płytek ceramicznych, wykładzin PCV

11

SYMBOL/STADIUM

„REMONT ISTNIEJĄCEJ CENTRALNEJ STERYLI-

PW

ZATORNI”

2015

- wyrównanie poziomu posadzki pomiędzy komunikacją ogólną szpitala a pomieszczeniami

sterylizatorni poprzez wykonanie nowej posadzki cementowej gr 6 cm, krzywizny uzyskać

poprzez warstwę styropianu i masę wyrównującą, poziomy opisano na rysunkach

- wykonanie nowych ścianek działowych z płyt G-K oraz zamurowanie pozostałych otworów

zgodnie z projektem

- wykonanie wypraw tynkarskich z zaprawy cementowo-wapiennej na ścianach murowanych

(100%) oraz przygotowanie podłoża pod okładziny ścienne zgodnie z zaleceniem producenta.

- wykonanie ścianek działowych w konstrukcji lekkiej: aluminiowej szklonej szkłem bezpiecznym

- wykonanie nowych izolacji przeciwwilgociowych pod okładziny posadzek z płytek ceramicznych

- montaż listew chroniących narożniki

- malowanie ścian i sufitów farba emulsyjną przeznaczoną do stosowania w obiektach służby

zdrowia

- montaż sufitów podwieszanych kasetonowych 60x60 wg opisu prac wykończeniowych poszczególnych pomieszczeń pkt 7.5. oraz z płyt GK

- obudowa instalacji płytami GK w miejscach widocznych wg projektu branżowego

- po wymianie instalacji odtworzenie nakrycia kanału i zabudowanie nowych włazów rewizyjnych w klasie EI 60 uszczelnionych

- montaż stolarki okiennej i drzwiowej wewnętrznej zgodnie z zestawieniem stolarki rys. A07

- wykończenie pomieszczeń wg opisu prac wykończeniowych poszczególnych pomieszczeń

pkt 7.5. Wszystkie powierzchnie licowane płytkami ceramicznymi należy wykończyć fugami

z dodatkiem środków bakteriobójczych. Cokoły we wszystkich pomieszczeniach należy wykonać z takiego samego materiału jak posadzki o wysokości min.10 cm

- montaż odbojnic w ciągach komunikacyjnych

- montaż nadproży stalowych zgodnie z projektem konstrukcji

Uwaga! W pomieszczeniach, w których ścianki działowe są przeznaczone do rozbiórki, po

rozbiórce ścianki należy bezwzględnie sprawdzić poziom posadzek. Jeżeli nie jest możliwe ich

wyrównanie, należy rozkuć mniejszą część i uzupełnić zgodnie z poziomem pozostałej posadzki w danym pomieszczeniu.

7.5.

Opis prac wykończeniowych pomieszczeń sterylizatorni.

12

SYMBOL/STADIUM

„REMONT ISTNIEJĄCEJ CENTRALNEJ STERYLI-

PW

ZATORNI”

2015

Pom. nr 1- komora przyjęć

Posadzka wykończona wykładziną obiektową z wywinięciem na ściany wys. min 10 cm,

ściany wykończone winylową okleiną ścienną zmywalną dopuszczoną do stosowania w

obiektach służby zdrowia,, sufit po wykonaniu gładzi wapiennej wykończony farbą higieniczną z dodatkiem triklosanu dopuszczoną do stosowania w obiektach służby zdrowia

Pom. nr 2- strefa brudna

Posadzka wykończona wykładziną obiektową z wywinięciem na ściany wys. min 10 cm,

ściany wykończone winylową okleiną ścienną zmywalną dopuszczoną do stosowania w

obiektach służby zdrowia, sufit podwieszany kasetonowy 60x60 cm na ruszcie aluminiowym

dopuszczony do stosowania w obiektach służby zdrowia na wysokość określoną w cz. rysunkowej.

Pom. nr 3- strefa czysta

Posadzka wykończona wykładziną obiektową z wywinięciem na ściany wys. min 10 cm,

ściany wykończone winylową okleiną ścienną zmywalną dopuszczoną do stosowania w

obiektach służby zdrowia, sufit podwieszany kasetonowy 60x60 cm na ruszcie aluminiowym

dopuszczony do stosowania w obiektach służby zdrowia na wysokość określoną w cz. rysunkowej.

Pom. nr 4-śluza

Posadzka wykończona wykładziną obiektową z wywinięciem na ściany wys. min 10 cm,

ściany wykończone winylową okleiną ścienną zmywalną dopuszczoną do stosowania w

obiektach służby zdrowia, sufit podwieszany kasetonowy 60x60 cm na ruszcie aluminiowym

dopuszczony do stosowania w obiektach służby zdrowia na wysokość określoną w cz. rysunkowej.

Pom. nr 5 - wc

Posadzka licowana płytkami gresowymi, ściany licowane płytkami ceramicznymi do pełnej

wysokości pomieszczenia, sufit podwieszany z płyt GK (woda) wykończony farbą higieniczną z dodatkiem triklosanu dopuszczoną do stosowania w obiektach służby zdrowia.

Pom. nr 6 - śluza

13

SYMBOL/STADIUM

„REMONT ISTNIEJĄCEJ CENTRALNEJ STERYLI-

PW

ZATORNI”

2015

Posadzka wykończona wykładziną obiektową z wywinięciem na ściany wys. min 10 cm,

ściany wykończone winylową okleiną ścienną zmywalną dopuszczoną do stosowania w

obiektach służby zdrowia, sufit podwieszany kasetonowy 60x60 cm na ruszcie aluminiowym

dopuszczony do stosowania w obiektach służby zdrowia na wysokość określoną w cz. rysunkowej.

Pom. nr 7- strefa sterylna

Posadzka wykończona wykładziną obiektową z wywinięciem na ściany wys. min 10 cm,

ściany wykończone winylową okleiną ścienną zmywalną dopuszczoną do stosowania w

obiektach służby zdrowia, sufit podwieszany kasetonowy 60x60 cm na ruszcie aluminiowym

dopuszczony do stosowania w obiektach służby zdrowia na wysokość określoną w cz. rysunkowej.

Pom. nr 8- pom. ekspedycji

Posadzka wykończona wykładziną obiektową z wywinięciem na ściany wys. min 10 cm,

ściany wykończone winylową okleiną ścienną zmywalną dopuszczoną do stosowania w

obiektach służby zdrowia, sufit podwieszany kasetonowy 60x60 cm na ruszcie aluminiowym

dopuszczony do stosowania w obiektach służby zdrowia na wysokość określoną w cz. rysunkowej.

Pom. nr 9- pom. socjalne

Posadzka wykończona wykładziną obiektową z wywinięciem na ściany wys. min 10 cm,

ściany po wykonaniu gładzi wapiennej wykończone farbą higieniczną z dodatkiem triklosanu

dopuszczoną do stosowania w obiektach służby zdrowia, sufit podwieszany kasetonowy

60x60 cm na ruszcie aluminiowym dopuszczony do stosowania w obiektach służby zdrowia

na wysokość określoną w cz. rysunkowej.

Pomiędzy szafkami pas z płytek ceramicznych.

Pom. nr 10 – pom. porządkowe

Posadzka licowana płytkami gresowymi, ściany licowane płytkami ceramicznymi do pełnej

wysokości pomieszczenia, sufit po wykonaniu gładzi wapiennej wykończony farbą higieniczną z dodatkiem triklosanu dopuszczoną do stosowania w obiektach służby zdrowia.

14

SYMBOL/STADIUM

„REMONT ISTNIEJĄCEJ CENTRALNEJ STERYLI-

PW

ZATORNI”

2015

Pom. nr 11 - wc

Posadzka licowana płytkami gresowymi, ściany licowane płytkami ceramicznymi do pełnej

wysokości pomieszczenia, sufit podwieszany z płyt GK (woda) wykończony farbą higieniczną z dodatkiem triklosanu dopuszczoną do stosowania w obiektach służby zdrowia.

Pom. nr 12,13 - korytarz

Posadzka wykończona wykładziną obiektową z wywinięciem na ściany wys. min 10 cm,

ściany po wykonaniu gładzi wapiennej wykończone farbą higieniczną z dodatkiem triklosanu

dopuszczoną do stosowania w obiektach służby zdrowia, sufit podwieszany kasetonowy

60x60 cm na ruszcie aluminiowym dopuszczony do stosowania w obiektach służby zdrowia

na wysokość określoną w cz. rysunkowej.

Pom. nr 14 - pom. wydawania materiałów

Posadzka wykończona wykładziną obiektową z wywinięciem na ściany wys. min 10 cm,

ściany po wykonaniu gładzi wapiennej wykończone farbą higieniczną z dodatkiem triklosanu

dopuszczoną do stosowania w obiektach służby zdrowia, sufit podwieszany kasetonowy

60x60 cm na ruszcie aluminiowym dopuszczony do stosowania w obiektach służby zdrowia

na wysokość określoną w cz. rysunkowej.

Pom. nr 15 - magazyn czystych wózków

Posadzka wykończona wykładziną obiektową z wywinięciem na ściany wys. min 10 cm,

ściany po wykonaniu gładzi wapiennej wykończone farbą higieniczną z dodatkiem triklosanu

dopuszczoną do stosowania w obiektach służby zdrowia, sufit podwieszany kasetonowy

60x60 cm na ruszcie aluminiowym dopuszczony do stosowania w obiektach służby zdrowia

na wysokość określoną w cz. rysunkowej.

Pom. nr 16 – myjnia wózków

Posadzka licowana płytkami gresowymi, ściany licowane płytkami ceramicznymi do pełnej

wysokości pomieszczenia, sufit po wykonaniu gładzi wapiennej wykończony farbą higieniczną z dodatkiem triklosanu dopuszczoną do stosowania w obiektach służby zdrowia.

Pom. nr 17 - magazyn płynów

15

SYMBOL/STADIUM

„REMONT ISTNIEJĄCEJ CENTRALNEJ STERYLI-

PW

ZATORNI”

2015

Posadzka wykończona wykładziną obiektową z wywinięciem na ściany wys. min 10 cm,

ściany po wykonaniu gładzi wapiennej wykończone farbą higieniczną z dodatkiem triklosanu

dopuszczoną do stosowania w obiektach służby zdrowia, sufit podwieszany z płyt GK (woda)

wykończony farbą higieniczną z dodatkiem triklosanu dopuszczoną do stosowania w obiektach służby zdrowia.

7.6.

Wyrównanie poziomu posadzek (rys. A-08).

W związku z różnicą wysokości posadzki sięgającą 17cm pomiędzy istniejącą sterylizatornią

a korytarzem szpitalnym należy wyrównać poziomy posadzek poprzez wykonanie nowej posadzki cementowej w pomieszczeniach sterylizatorni. Istniejące warstwy posadzkowe wraz z

posadzką w sterylizatorni należy zdemontować, oczyścić powierzchnie i zagruntować.

Wszelkie ubytki i nierówności wyrównać zaprawą wyrównawczą. Ułożyć folię PE (w pomieszczeniach wilgotnych zabezpieczyć izolacją przeciwwodną), następnie warstwę płyt

styropianowych. Grubość płyt styropianowych odpowiednio dopasować do nierówności podłoża. Następnie kolejna warstwa folii PE na której należy wykonać posadzkę cementową

zbrojoną siatką zbrojeniową o grubości 6cm. Po przygotowaniu powierzchni należy zamontować wykładzinę PCV przeznaczoną od obiektów medycznych wraz z wywinięciem na ściany 10cm lub płytki gresowe. W posadzce przebiega kanał instalacyjny, po wymianie instalacji

należy odtworzyć nakrycie kanału i zabudować nowe włazy rewizyjne w klasie EI 60

uszczelnione.

W okolicy wejść i wyjść z sterylizatorni należy odpowiednio wyprofilować (np. sfrezować)

pochyłą posadzkę w korytarzu szpitalnym i odtworzyć warstwy wykończeniowe. W pomieszczeniach nr 13, 14, 15 należy wyprofilować posadzkę w celu nawiązania z poziomem w korytarzu szpitalnym(poziom spadków zgodnie z rys A-03).

7.7.

Stolarka budowlana ( rys. A-07).

Należy wymienić zgodnie z zestawieniem stolarki okiennej i drzwiowej (rys.A-07, A-08).

7.7.1. Okno podawcze.

Projektuje się montaż okna podawczego wewnętrznego, aluminiowego szklonego szkłem

przeziernym bezpiecznym

16

SYMBOL/STADIUM

„REMONT ISTNIEJĄCEJ CENTRALNEJ STERYLI-

PW

ZATORNI”

2015

Kolor profili: biały.

Kolor szkła: Bezbarwne przezroczyste,

Faktura szkła: Gładka-typu „float”

Wymiar: 55x100 cm

7.7.2. Drzwi wewnętrzne.

7.7.2.1.

Drzwi wewnętrzne przesuwne.

Drzwi ze stali nierdzewnej z napędem elektrycznym wyposażone w wyłącznik programowany

na szynie, akumulator, przycisk stałego otwarcia, możliwość otwarcia domofonem, sterowane fotokomórką zbliżeniową, system kontroli dostępu.

Drzwi wyposażyć w maskownice napędu, raz funkcje auto otwarcia w razie pojawienia się

przeszkody w świetle drzwi, zaniku napięcia lub zadziałania systemu P-POŻ

• Grubość płata drzwiowego: 4,5 cm

• Wymiar: 90x200 (światło przejścia)

• płat drzwiowy - blacha gr. 0,8 mm o strukturze matowej 2B lub szlifowanej gat.

1.4301

• ościeżnica - blacha gr. 1,5 mm o strukturze matowej 2B lub szlifowanej gat. 1.4301

• płat drzwiowy wypełniony pianką poliuretanową

• uszczelki silikonowe jednowargowe

• zawiasy nierdzewne proste i unoszące

• zamek bezpieczny z możliwością odblokowania od wewnątrz

• klamka nierdzewna

• nierdzewną ościeżnicę z progiem

• nierdzewny układ jezdny z osłoną

7.7.2.2.

Drzwi wewnętrzne ze stali nierdzewnej.

Drzwi wewnętrzne ze stali nierdzewnej, pełne wyposażone w system kontroli dostępu,

gałka od zew. klamka od wew.

• wymiar: 110x 200 cm

17

SYMBOL/STADIUM

„REMONT ISTNIEJĄCEJ CENTRALNEJ STERYLI-

PW

ZATORNI”

2015

• płat drzwiowy - blacha gr. 0,8 mm o strukturze matowej 2B lub szlifowanej gat.

1.4301

• ościeżnica - blacha gr. 1,5 mm o strukturze matowej 2B lub szlifowanej gat. 1.4301

• płat drzwiowy wypełniony pianką poliuretanową

• uszczelki silikonowe jednowargowe

• zawiasy nierdzewne proste i unoszące

• zamek bezpieczny z możliwością odblokowania od wewnątrz

• klamka nierdzewna

• nierdzewną ościeżnicę z progiem

7.7.2.3.

Drzwi wewnętrzne aluminiowe.

Drzwi wewnętrzne aluminiowe szklone szkłem bezpiecznym w kolorze białym zgodnie z

zestawieniem stolarki.

Wbudować należy ślusarkę kompletnie wykończoną wraz z okuciami, uszczelkami i powłokami anodowymi zgodnie z zestawieniem stolarki.

Parametry techniczne:

Na elementy ślusarki stosować kształtowniki ze stopów aluminium PA3 wg PN-EN 7551:2001, PN-EN 755-2:2001 i PN-EN 755-9:2004.

Połączenia elementów wykonywać jako spawane (druty do spawania PA3), nitowane lub

skręcane na śruby.

Dopuszczalne błędy wykonania elementów powinny odpowiadać wymaganiom normy PN80/M-02138.

Uszczelki i przekładki powinny odpowiadać następującym wymaganiom:

– twardość Shor’a min. 35-40

– wytrzymałość na rozciąganie ok. 8,5 MPa

odporność na temperaturę od –30 do +80°C

– palność – nie powinny rozprzestrzeniać ognia

– nasiąkliwość – nie nasiąkliwe

– trwałość min. 20 lat.

-Szklenie: szkło bezpieczne typu „float”

- przesuwne wraz z maskownicą uszczelnione uszczelkami systemowymi

18

SYMBOL/STADIUM

„REMONT ISTNIEJĄCEJ CENTRALNEJ STERYLI-

PW

ZATORNI”

7.7.2.4.

2015

Drzwi wewnętrzne płycinowe

Drzwi wewnętrzne płycinowe pełne wykończone laminatem w kolorze białym,

o Konstrukcja

Rama skrzydła wykonana jest z klejonki drewna iglastego. Wypełnienie skrzydła płyta wiórowa otworowa wzmocniona wewnętrznym ramiakiem ze sklejki. Rama wraz z wypełnieniem

oklejona jest dwustronnie płytą HDF.

o Profil krawędzi.

Profil krawędzi skrzydła "K" . Oba boki oraz góra skrzydła okleinowane są taśmą obrzeżową

ABS o grubości 1mm w kolorze skrzydła.

o pokrycie

Skrzydło pokryte jest okleiną CPL o grubości 0,7 mm. Ramka wykonana z MDF-u, oklejona

w kolorze skrzydła.

o akcesoria

Trzy zawiasy w skrzydle

Zamek: na klucz zwykły, z blokadą łazienkową lub dostosowany pod wkładką patentową

o ościeżnica

Ościeżnica regulowana

Ościeżnica metalowa malowana proszkowo w kolorze białym

Drzwi w pom. sanitarnych wyposażyć dodatkowo z kratkę wentylacyjną, sumaryczny przekrój otworów dla dopływu powietrza musi być nie mniejszy niż 0,022 m².

7.7.3. Sufity podwieszane.

Projektuje się montaż sufitu podwieszanego kasetonowego wymiarach 60x60 cm dopuszczoną do stosowania w obiektach służby zdrowia na wysokość wskazaną w cz. rysunkowej rys.

A-05.

Wymagania jakościowe dla płyt z wełny mineralnej zgodnie z normą EN-13964 Sufity

podwieszane – Wymagania i metody badań.

Płyty sufitowe z wełny mineralnej, produkowane w procesie mokrym (wet-felt), jednostronnie szlifowane i zagruntowane, pokryte od strony widocznej włókniną akustyczną.

19

SYMBOL/STADIUM

„REMONT ISTNIEJĄCEJ CENTRALNEJ STERYLI-

PW

ZATORNI”

2015

Płyta jest wolna od azbestu i domieszek formaldehydu.

Konstrukcja systemowa

Opis systemu: C

System z konstrukcją widocznej wg DIN EN 13964, składający się z profili stalowych Ventatec SG z połączeniem czołowym profili poprzecznych z głównym.

Strona widoczna profili pokryta jest białą farbą, profile główne i poprzeczne mają szerokość 24,15 mm i wysokości 38 mm, wykonane z blachy o grubości 0,4 mm.

Listwa przyścienna

- schodkowa RWL 20/20/12/20 dla krawędzi SF, VT-S

- RWL 19/25 dla krawędzi SK

Opis systemu C odpornego na nacisk – czyszczenie pod ciśnieniem

W obszarach gdzie zastosowano, system szczelny, mycie pod ciśnieniem należy zastosować

system konstrukcji widocznej w klasie odporności na korozję KOR - C.

Płyty należy zabezpieczyć sprężynami dociskowymi a przyłączenie do ściany należy wykonać przy pomocy profili C KOR-C RWU 20/40/20 oraz sprężyn brzegowych.

W celu zachowanie sztywności konstrukcji należy zastawać wieszaki noniuszowe lub pręty

gwintowane.

Konstrukcje wykonać zgodnie instrukcjami montażu producenta płyt sufitowych odpornych na mycie pod ciśnieniem.

Skrócony opis montażu:

Podwieszenie systemowych profili głównych T przy pomocy wieszaków , przy odstępie osi

1200mm.

Zakotwienie w zależności od rodzaju stropu za pomocą dopuszczonych

przez nadzór bu-

dowlany elementów mocujących.

Odległości wieszaków w zależności od formatu płyt należy dostosować zgodnie z wytycznymi producenta dot. montażu.

Wykonanie połączeń poprzecznych z profili T oraz krótkich profili poprzecznych w zależności od formatu płyt.

20

SYMBOL/STADIUM

„REMONT ISTNIEJĄCEJ CENTRALNEJ STERYLI-

PW

ZATORNI”

2015

Konstrukcję sufitową należy wyprostować i wypoziomować.

Płyty z wełny mineralnej należy włożyć w w/w konstrukcję.

Elementy wbudowane oraz dodatkowe ciężary należy umocować osobno do stropu, alternatywnie do konstrukcji, stosując wzmocnienie tylnej strony płyt bądź przy użyciu dodatkowych profili oraz wieszaków. Wszelkie czynności uzupełniające muszą być wykonane w sposób fachowy.

Należy przestrzegać wytycznych dotyczących montażu, certyfikatów oraz świadectw badań

producenta. Wynikające z nich wymagania w razie potrzeby muszą być udokumentowane

tzw. deklaracjami zgodności.

7.7.4. Ochrona ścian i narożników.

Osłona ścian i narożników wewnętrznych (WG145 ; DC150 ; WG304 ; CG50B)

• Jako dolne zabezpieczenie przed uderzeniem wózkami należy zastosować odbojnice

systemową o szerokości min. 150 mm na aluminiowym profilu ciągłym wraz z gumowym amortyzatorem i pokrywą winylową. np. ARFEN WG150.

Montaż wykonywać zgodnie z instrukcją montażu producenta. Mocowanie do ściany

poprzez winylowe konsole mocujące w rozstawie co max. 70 cm. W przypadku montowania odbojoporęczy na ścianach gipsowo-kartonowych zastosować na etapie budowy ściany wkładkę z płyty OSB gr. 12 mm. Dolne odbojnice w przypadku montowania na ścianach gipsowo-kartonowych montować za pomocą kołków rozprężnych

Molly w rozstawie co max. 70 cm. W narożach ścian należy stosować systemowe zakończenia, narożniki wewnętrzne oraz zewnętrzne.

Wysokość montażu dla odbojnic – oś 40 cm

Przed montażem ustalić z użytkownikiem wysokość montażu – w zależności typu

wózków, które posiada użytkownik.

• W pomieszczeniach jako ochronę ścian przed uszkodzeniami należy zastosować taśmy

winylowe gr. 2 mm i szerokości 30 cm z fabrycznie wykończonymi krawędziami np.

ARFEN WG304

Montaż wykonywać zgodnie z instrukcją montażu producenta. Mocowanie do ściany

klejem systemowym na całej powierzchni taśmy.

Wysokość montażu dla taśm winylowych – oś 40 cm

21

SYMBOL/STADIUM

„REMONT ISTNIEJĄCEJ CENTRALNEJ STERYLI-

PW

ZATORNI”

2015

Przed montażem ustalić z użytkownikiem wysokość montażu – w zależności typu

wózków i łóżek które posiada użytkownik.

• Wszystkie naroża zewnętrzne zabezpieczyć systemowo narożnikiem winylowym gr. 2

mm o wysokości min.1,5m i szerokości ramion 50x50 mm np. ARFEN CG 50B

Montaż wykonywać zgodnie z instrukcją producenta. Mocowanie do ściany klejem systemowym typu FIX.

Przed montażem uzgodnić kolor zabezpieczeń ścian z Użytkownikiem.

Na cały system ochrony ścian i narożników producent powinien udzielić min. 10-letniej gwarancji na uszkodzenia mechaniczne i trwałość koloru.

Wykaz pomieszczeń gdzie zamontować odbojnice:

pomieszczenie

l.p.

1 komora przyjęć

2 część brudna sterylizatorni

odbojnice

tak

-

3

część czysta sterylizatorni

4

śluza

5

wc

6

śluza

tak

7

część sterylna sterylizatorni

tak

8

pom. ekspedycji

tak

9

pom. socjalne

-

10 pom. porządkowe

11 wc

-

tak

-

-

12 korytarz

13 korytarz

tak

14 pom .wydawania materiałów

15 mag. wózków czystych

tak

16 myjnia wózków

17 mag. płynów

tak

tak

-

7.7.5. Wykładzina obiektowa.

Wykładzina PCV układana na podłodze za pomocą kleju do wykładzin, wykładzinę należy

wywinąć na ścianę na 10 cm. Wykładzina PCV homogeniczna z atestem dopuszczającym do

stosowania w obiektach służby zdrowia o właściwościach antyelektrostatycznych.

22

SYMBOL/STADIUM

„REMONT ISTNIEJĄCEJ CENTRALNEJ STERYLI-

PW

ZATORNI”

2015

8. Konstrukcje.

8.1.

Stan istniejący.

Przedmiotowa sterylizatornia zlokalizowana jest w przyziemiu budynku „B” o dwóch kondygnacjach nadziemnych, podpiwniczonego. Budynek wykonany w technologii tradycyjnej cegła pełna grubości około 50,0 cm, ściany otynkowane lub obłożone płytkami. Stropy żelbetowe. Posadowienie na fundamentach żelbetowych.

8.2.

Założenia przyjęte do opracowania.

Wykorzystano część architektoniczną projektu. Obliczenia wykonano wg obowiązujących

norm i przepisów. Wykorzystano normy

-PN-82/B-02001 -- Obciążenia stałe.

-PN-82/B-02003 – Podstawowe obciążenia technologiczne i montażowe.

-PN-77/B-02011 – Obciążenie wiatrem, wraz z załącznikiem Az-1 z 2009 r.

-PN-80/B-02010 – Obciążenie śniegiem, wraz z załącznikiem Az-1 z 2006 r

-PN-87/B-03002 – Konstrukcje murowe.

-PN-90/B-03200 – Konstrukcje stalowe.

-PN-B-03264: 2002 – Konstrukcje betonowe, żelbetowe i sprężone.

-PN-81/B-03020 – Posadowienie bezpośrednie budowli.

2 strefa obciążenia śniegiem. I strefa obciążenia wiatrem.

8.3.

Rozwiązanie posadowienia obiektu.

Fundamenty żelbetowe. Prace remontowe nie ingeruje w istniejące fundamenty i w ich obciążenia. Warunki właściwego posadowienia zostają zachowane.

8.4.

Schematy statyczne i podstawowe wyniki obliczeń

Nadproża drzwiowe przewidziano jako belki jednoprzęsłowe wolnopodparte. Belki złożone

są kilku profili stalowych.

8.5.

Rozwiązanie konstrukcyjne.

23

SYMBOL/STADIUM

„REMONT ISTNIEJĄCEJ CENTRALNEJ STERYLI-

PW

ZATORNI”

2015

Przewidywane zmiany w tej części budynku nie zmieniają istniejących schematów statycznych. Nie przewiduje się zmiany obciążeń.

Nowe ściany działowe należy wykonać z płyt G-K.

Nowe nadproża przewidziano jako stalowe. Przewiduje się założenie nadproży z profili stalowych z kilku profili dwuteowych skręconych ze sobą śrubami. Dwuteowniki należy ułożyć

na betonowych poduszkach gr. 5 cm z betonu B 20. Nadproże należy kształtować stopniowo,

wykuwając bruzdę najpierw z jednej strony. Po osadzeniu elementów belki z jednej strony i

ich podklinowaniu można wykuć bruzdę z drugiej strony i osadzić pozostałą część belki podklinowywując ją. Belki należy ze sobą skręcić śrubami M12. Po wykonaniu otworu belki

owinięte siatką stalową należy obetonować. Przewidziano nadproża z profili IPE140 i

IPE200, stal gat. St3SX.

Wszystkie prace wykonywać zgodnie z obowiązującymi przepisami BHP, normami i sztuką

budowlaną pod nadzorem osoby posiadającej odpowiednie uprawnienia budowlane.

Uwaga końcowa : obiekt jest budynkiem istniejącym , należy liczyć się z możliwością wystąpienia nieprzewidzianych sytuacji . W sytuacjach wątpliwych zawiadomić pracownię projektową.

8.6.

Opinia techniczna na temat możliwości wykonania remontu.

Opinię techniczną wykonano na okoliczność remontu polegającego głównie na wykonaniu

nowych otworów drzwiowych.

Budynek użytkowany zgodnie z przeznaczeniem jako budynek służby zdrowia. Ocenę stanu

technicznego przeprowadzono na podstawie oględzin ze szczególnym uwzględnieniem zakresu remontu.

8.7.

Opis obiektu.

Budynek powstał w przybliżeniu w latach 60 – 70 XX w. Bryła budynku bardzo zróżnicowana. Przedmiotowa sterylizatornia zlokalizowana jest w przyziemiu budynku „B” o dwóch

kondygnacjach nadziemnych, podpiwniczonego. Budynek wykonany w technologii tradycyjnej. Ściany - cegła pełna grubości około 50,0 cm, ściany otynkowane lub obłożone płytkami.

Stropy żelbetowe. Posadowienie na fundamentach żelbetowych.

24

SYMBOL/STADIUM

„REMONT ISTNIEJĄCEJ CENTRALNEJ STERYLI-

PW

ZATORNI”

8.8.

2015

Ocena stanu technicznego.

Budynek jest w dobrym stanie technicznym. Nie stwierdzono istotnych uszkodzeń elementów

konstrukcyjnych ani nadmiernych ugięć elementów konstrukcyjnych.

Opis przewidywanych zmian.

- skucie tynków i wykonanie nowych;

- demontaż posadzek;

- demontaż instalacji i urządzeń;

- demontaż części stolarki drzwiowej i montaż nowej;

- wyrównanie poziomu posadzki pomiędzy komunikacją ogólną szpitala a pomieszczeniami

sterylizatorni;

- wykonanie nowych lekkich ścianek działowych z płyt G – K oraz zamurowanie części otworów;

- wykonanie ścianek działowych w konstrukcji lekkiej: aluminiowej szklonej szkłem bezpiecznym;

- wykonanie nowych izolacji przeciwwilgociowych pod okładziny posadzek z płytek ceramicznych;

- montaż listew chroniących narożniki;

- malowanie ścian i sufitów farba emulsyjną przeznaczoną do stosowania w obiektach służby

zdrowia;

- montaż sufitów podwieszanych;

- obudowa instalacji płytami GK,

- po wymianie instalacji odtworzenie nakrycia kanału i zabudowanie nowych włazów rewizyjnych w klasie EI 60 uszczelnionych

- montaż stolarki okiennej i drzwiowej wewnętrznej;

- wykończenie pomieszczeń;

- montaż odbojnic w ciągach komunikacyjnych;

- ze względów funkcjonalnych postanowiono wykonać nowe otwory drzwiowe.

25

SYMBOL/STADIUM

„REMONT ISTNIEJĄCEJ CENTRALNEJ STERYLI-

PW

ZATORNI”

8.9.

2015

Ocena możliwości wykonania zmian.

Większość prac to prace wykończeniowe są one możliwe do wykonania.

Ze względów funkcjonalnych postanowiono wykonać nowe otwory drzwiowe .Wykonanie

otworów wymaga wcześniejszego podstemplowania konstrukcji stropu. Należy zastosować

nadproża stalowe złożone z kilku elementów.

8.10. Wnioski

Remont budynku sterylizatorni jest możliwy do wykonania. Należy przestrzegać powyższych

uwag.

26

SYMBOL/STADIUM

„REMONT ISTNIEJĄCEJ CENTRALNEJ STERYLI-

PW

ZATORNI”

2015

9. Opis techniczny do części sanitarnej

9.1. Podstawa opracowania

Podstawa i materiały służące do opracowania:

•

projekt budowlano-architektoniczny

•

wytyczne dostarczone przez Inwestora

•

katalogi armatury, przewodów i wyposażenia wentylacji

•

programy komputerowe wspomagania projektowania wentylacji

•

normy i wytyczne projektowania instalacji wentylacji i klimatyzacji

•

Dz. U. Nr 75 poz. 690 – Rozporządzenie Ministra Infrastruktury w sprawie warunków

technicznych, jakim powinny odpowiadać budynki i ich usytuowanie, wraz z

późniejszymi zmianami

•

Dz. U. Nr 0 poz. 739 – Rozporządzenie Ministra Zdrowia w sprawie

szczegółowych wymagań, jakim powinny odpowiadać pomieszczenia i urządzenia

podmiotu wykonującego działalność leczniczą

•

Dz. U. Nr 49 poz. 330 – Rozporządzenie Ministra Pracy i Polityki Społecznej w sprawie

ogólnych przepisów bezpieczeństwa i higieny pracy, wraz z późniejszymi zmianami

9.2. Przedmiot i zakres opracowania

Przedmiotem opracowania jest projekt wykonawczy branży instalacyjnej na potrzeby zadania:

„REMONT ISTNIEJĄCEJ CENTRALNEJ STERYLIZATORNI”

Zakres opracowania obejmuje następujące instalacje wewnętrzne:

• instalację kanalizacji sanitarnej

• instalację wewnętrzną wody pitnej do celów socjalnych

• instalację wody ciepłej użytkowej i cyrkulację

• instalację wody uzdatnionej

9.3. Stan prawny

Projektowana inwestycja będzie realizowana na działce Inwestora: nr działki: 5766/2

Inwestorem niniejszego zamierzenia jest: Samodzielny Publiczny Zakład Opieki Zdrowotnej

W Bochni "Szpital Powiatowy" Im. Bł. Marty Wieckiej,

ul. Krakowska 31,

32-700 chnia

27

SYMBOL/STADIUM

„REMONT ISTNIEJĄCEJ CENTRALNEJ STERYLI-

PW

ZATORNI”

2015

9.4. WENTYLACJA MECHANICZNA

Tematem opracowania jest projekt budowlany instalacji wentylacji mechanicznej i klimatyzacji centralnej sterylizatorni dla szpitala w Bochni.

Zakres opracowania obejmuje:

opis techniczny,

obliczenia ilości powietrza wentylacyjnego

usytuowania przewodów oraz urządzeń wentylacyjnych, klimatyzacyjnych,

specyfikacje materiałową,

część rysunkowa.

zestawienie materiałów

Niezbędne instalacje do wykonania w ramach instalacji:

instalacje elektryczne,

konstrukcja pod urządzenia wentylacyjne i klimatyzacyjne oraz przewody wentylacyjne,

otworowanie w stropach i ścianach na przewody wentylacyjne, klimatyzacyjne.

9.4.1 Założenia projektowe

Na podstawie obowiązujących przepisów prawa, ustaleń z Inwestorem, oraz na podstawie ustaleń międzybranżowych przyjęto następujące wyjściowe założenia projektowe dotyczące układów

wentylacyjnych dla obiektu:

•

PN

83/B-03430/Az3

-

Wentylacja

w

budynkach

mieszkalnych

zamieszkania

zbiorowego i użyteczności publicznej,

•

PN 76/B-03420 - Wentylacja i klimatyzacja. Parametry obliczeniowe powietrza

zewnętrznego,

•

PN 78/B-03421 – Wentylacja i klimatyzacja. Parametry obliczeniowe powietrza

wewnętrznego w pomieszczeniach przeznaczonych do stałego przebywania ludzi,

•

PN 82/B-02403 – Temperatura obliczeniowa zewnętrzna,

•

PN 88/B-03433 – Instalacje wentylacji mechanicznej wywiewnej w budownictwie,

•

PN-EN 15251:2007 – Kryteria środowiska wewnętrznego, obejmujące warunki

cieplne, jakość powietrza wewnętrznego, oświetlenie i hałas,

•

PN-EN 779:2005 – Przeciwpyłowe filtry powietrza do wentylacji ogólnej – Wymagania,

badania, oznaczenia,

•

PN-EN 13779:2008 – Wentylacja budynków niemieszkalnych. Wymagania dotyczące

właściwości instalacji wentylacji i klimatyzacji,

28

SYMBOL/STADIUM

„REMONT ISTNIEJĄCEJ CENTRALNEJ STERYLI-

PW

ZATORNI”

2015

9.4.1 Założenia klimatyczne

Parametry powietrza zewnętrznego przyjęte do obliczeń:

Lato: te= +32°C φ = 45% ie= +67 kJ/kg

Zima: te= -20°C φ = 100% ie= -18 kJ/kg

Parametry powietrza wewnętrznego przyjęte do obliczeń:

- pomieszczenia sterylizatorni:

t = +24ºC ÷ +26 ºC φ – 30-60%

9.4.2 Filtrowanie

Zgodnie z klasyfikacją PN-EN 779:2005 zaprojektowano w centralach wentylacyjnych i

klimatyzacyjnych filtry klasy F5, F7 w nawiewnikach obsługujących pomieszczenia głównej

sterylizatorni filtry HEPA.

9.4.3 Poziomy hałasu

Maksymalny dopuszczalny równoważny poziom dźwięku przenikającego do pomieszczenia od wyposażenia technicznego budynku nie powinien przekraczać wartości podanych

w PN-87/B-02151/02.

Dopuszczalny poziom hałasu przyjęto według wartości podanych w załączniku do rozporządzenia Ministra Środowiska, z dnia 14 lipca 2007 r. w sprawie dopuszczalnych poziomów hałasu w środowisku [Dz. U. Nr 120, poz. 826].

9.4.4 Obliczenia przekrojów przewodów wentylacyjnych

Przekroje kanałów wentylacyjnych zostaną określone w oparciu o następujące zestawienie.

Instalacje dobieramy tak aby utrzymać niską prędkość przepływu:

- Prędkość przepływu między elementami tłumika hałasu: maks. 8 m/s

- Prędkość przepływu na czerpni i wyrzutni powietrza: maks. 3 m/s

- Prędkość przepływu przez nagrzewnice: maks. 3 m/s

- Prędkość przepływu przez chłodnice: maks. 2,5 m/s

PRZEPŁYW POWIETRZA

MAKSYMALNA PRĘDKOŚĆ

m3/h

m/s

500

3,0

29

SYMBOL/STADIUM

„REMONT ISTNIEJĄCEJ CENTRALNEJ STERYLI-

PW

ZATORNI”

1000

3,5

2500

4,0

4000

4,5

5000

5,0

2015

9.4.5 Bilans powietrza-wentylacyjnego.

Nr pom

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

Pom.

Pow.

m2

Komora

4,28

przyjęć

Część brudna

17,55

sterylizatorni

Część czysta

29,73

sterylizatorni

Śluza

3,16

WC

1,16

Śluza

3,88

Cześć sterylna

7,99

sterylizatorni

Pom.

6,9

ekspedycji

Pom. Socjalne

6,17

Pom.

3,02

porządkowe

WC

1,72

Korytarz

2,28

Korytarz

12,81

Pom. wydawania

7,09

materiałów

Mag. wózków

3,88

czystych

Myjnia wózków

5,65

Mag. Płynów

0,73

BILANS

Wys.

Kubatura

Liczba

wymian

m

m3

1/h

Nawiew

3,85

16,478

4,25

70

70

3,1

54,405

8,09

440

460

3,1

92,163

8,03

740

3,1

3,1

3,1

9,796

3,596

12,028

2,04

3,1

24,769

8,07

200

180

3,1

21,39

7,95

170

150

3,1

19,127

2,22

50

2,24

6,7648

2

3,1

2,85

2,85

5,332

6,498

36,5085

2

2

30

75

2,85

20,2065

8,17

165

145

2,85

11,058

2,71

30

30

3,85

3,1

21,7525

2,263

12,18

13,26

265

N1W1

Wywiew

W2

W3

Wywiew

Wywiew

710

30

2,5

50

30

50

30

80

2265

1245

265

30

825

210

Układ NW1 - Centralna Sterylizatornia

Układ W2 - Część Brudna Sterylizatorni

Układ W3 - Pomieszczenia Sanitarne i Porządkowe

9.4.6 Centralna sterylizatornia układ N1W1

Dla Centralnej Sterylizatornii zaprojektowano układ z centralą nawiewno-wywiewną

(N1W1), w wykonaniu wewnętrznym - higienicznym, wyposażoną m.in. w wymiennik

krzyżowy, nagrzewnicę wodną, chłodnicę freonową, filtr wstępny klasy F5, filtry klasy F7

powietrza zewnętrznego, filtr klasy F5 powietrza wywiewanego (automatyka i okablowanie

centrali wentylacyjnej w dostawie producenta). Centrala zlokalizowana w wentylatorowi.

30

SYMBOL/STADIUM

„REMONT ISTNIEJĄCEJ CENTRALNEJ STERYLI-

PW

ZATORNI”

2015

Chłodnica w centrali klimatyzacyjnej zasilana z jednostki zewnętrznej zlokalizowanej

na dachu budynku sterylizatorni. Jednostka zewnętrza o mocy 8,8kW.

Zadaniem projektowanej wentylacji będzie utrzymanie wymaganych parametrów- czystość, temperatury oraz krotności wymian powietrza w pomieszczeniach centralnej sterylizatorni.

W zimie i okresach przejściowych powietrze świeże o temperaturze zewnętrznej

ogrzewane będzie przez nagrzewnicę wodną do temperatury nawiewu.

W okresie letnim powietrze świeże o temperaturze zewnętrznej będzie schładzane do wymaganej temperatury przez chłodnicę.

Zaprojektowano rozdział powietrza nawiew – górą, wywiew – górą.

Uzdatnione powietrze świeże za pomocą nawiewników sufitowych z filtrami klasy H13

nawiewane będzie bezpośrednio do projektowanych pomieszczeń.

Wywiew realizowany będzie poprzez wywiewniki sufitowe.

Układ zapewniać będzie min. 16-krotną wymianę powietrza, 8 1/h w strefie czystej,

8 1/h w strefie sterylnej.

Na kanale nawiewnym i wywiewnym zaprojektowano kanałowe tłumiki hałasu.

Wywiew z części brudnej, śluz, realizowany będzie za pomocą indywidualnego układu

wywiewnego z wentylatorem kanałowym.

9.4.7 Cześć brudna sterylizatorni układ W2

Dla pomieszczenia brudnego sterylizatorni przewidziano instalacje wentylacji mechanicznej wyciągowej. Przewidziano wentylator wyciągowy kanałowy z silnikiem komutowanym elektronicznie. Kanały wentylacyjne będą prowadzone w stropach podwieszonych i

obudowach. Elementem wyciągowym będzie nawiewnik wirowy z skrzynką rozprężną

montowany w stropie podwieszanym. Instalacja działa na 5% podciśnieniu. Dzięki takiemu rozwiązaniu zapobiegniemy wydostawania się zanieczyszczeń z pomieszczenia do

innych stref budynku.

Nawiew powietrza realizowany przez nawiewnik wirowy z filtrem klasy H13 z centrali

N1W1. Praca instalacji ciągła zblokowana z pracą centrali N1W1. W pomieszczeniu brudnym

sterylizatorni zaprojektowano wentylację zapewniającą 8 wymian na godzinę.

31

SYMBOL/STADIUM

„REMONT ISTNIEJĄCEJ CENTRALNEJ STERYLI-

PW

ZATORNI”

2015

9.4.8 Pomieszczenia sanitarne i porządkowe układ W3

Dla zespołów toalet i pomieszczeń porządkowych przewidziano instalacje wentylacji mechanicznej wyciągowej. Przewidziano wentylator wyciągowy kanałowy z silnikiem komutowanym elektronicznie.

Kanały wentylacyjne będą prowadzone w stropach podwieszonych i obudowach. Elementami

wyciągowymi będą okrągłe zawory wentylacyjne wyciągowe.

Minimalne ilości powietrza usuwanego wynoszą:

• dla pojedynczej miski ustępowej: min. 50 m3/h,

• dla pojedynczego brodzika: min. 100 m3/h,

• dla pojedynczego pisuaru: min. 30 m3/h,

Napływ powietrza odbywać się będzie z korytarzy, przedsionków poprzez kratki wentylacyjne w drzwiach, oraz nieszczelności. Praca instalacji ciągła zblokowana z pracą centrali

N1W1. W pomieszczeniach porządkowych zaprojektowano wentylację zapewniającą 2 wymiany na godzinę.

9.4.9 Centrala klimatyzacja N1W1

Instalacja nawiewno-wywiewna N1W1:

Dla potrzeb wentylacji projektuje się centralę wentylacyjną z wymiennikiem krzyżowym w

wykonaniu higienicznym o podanej konfiguracji i spełniające następujące wymagania:

Nawiew (Vn=2265 m3/h; ∆p=500 Pa)

• filtr wstępny klasy F5

• filtr kieszeniowy klasy F7

• wymiennik krzyżowy odzysku ciepła,

• chłodnica freonowa o mocy nie niższej niż 8,8 kW, czynnik R410A, temperatura parowania 6 st. C

• nagrzewnica wodna o mocy nie wyższej niż 23,0 kW,

• zespół wentylatora nawiewnego

Wywiew (Vw=1245 m 3 /h; ∆p=200 Pa)

• filtr kieszeniowy klasy F5

• zespół wentylatora wywiewnego

32

SYMBOL/STADIUM

„REMONT ISTNIEJĄCEJ CENTRALNEJ STERYLI-

PW

ZATORNI”

2015

Wytyczne sterowania AKPiA central wentylacyjnych:

Układ NW1 – praca w trybie stałego wydatku, kontrola spadku ciśnienia na filtrach –

presostat, zabezpieczenie wentylatorów, falowniki do regulacji prędkości obrotowej wentylatora, odzysk na wymienniku krzyżowym, nagrzewnica wodna z zasilaniem małego obiegu

pompowego do 500 W, chłodnica freonowa, kanałowa chłodnica wodna.

9.4.10 Przewody wentylacyjne

• Przewody i kształtki o przekroju prostokątnym z blachy stalowej ocynkowanej typu

AI w klasie szczelności A, w klasie wykonania N (-400Pa ÷ +1000Pa), wg PN-B76001, PN-B-76002 i PN-B-03434

• Przewody i kształtki o przekroju kołowym z blachy stalowej ocynkowanej typu

Spiro z fabrycznym, uszczelnieniem z gumy EPDM w klasie szczelności A, w klasie

wykonania N (-400Pa ÷ +1000Pa), wg PN• B-76001, PN-B-76002 i PN-B-03434 lub przewody elastyczne typu „flex”

• „elastyczne elementy łączące, służące do połączenia sztywnych przewodów wentylacyjnych z elementami instalacji lub urządzeniami, z wyjątkiem wentylatorów, powinny być wykonane z materiałów co najmniej trudno zapalnych, posiadać długość

nie większą niż 4 m, przy czym nie powinny być prowadzone przez elementy oddzielenia przeciwpożarowego (Dz. U. Nr 75, §267, ust.6)”

• „elastyczne elementy łączące wentylatory z przewodami powinny być wykonane z

materiałów co najmniej trudno zapalnych, przy czym ich długość nie powinna przekraczać 0,25 m (Dz. U. Nr 75, §267, ust.7)”

• PN-EN 1507 – Wentylacja budynków – Przewody wentylacyjne z blachy o

przekroju prostokątnym – Wymagania dotyczące wytrzymałości i szczelności.

• PN-EN 12237 – Wentylacja budynków – Sieć przewodów – Wytrzymałość i szczelność przewodów z blachy o przekroju kołowym.

• PN-EN 12097 – Wentylacja budynków – Sieć przewodów – Wymagania dotycząca elementów sieci przewodów ułatwiających konserwację systemów przewodów.

• PN-EN 15780 – Wentylacja budynków – Sieć przewodów – Czystość systemów wentylacji.

33

SYMBOL/STADIUM

„REMONT ISTNIEJĄCEJ CENTRALNEJ STERYLI-

PW

ZATORNI”

2015

Przewody o przekroju prostokątnym należy łączyć na kołnierze i uszczelki z miękkiej

gumy. Połączenia przewodów o przekroju okrągłym należy wykonać przy pomocy zacisków,

uszczelek.

Przejście kanałów przez ściany lub stropy uszczelnić wełną mineralną.

Przewody wentylacyjne w miejscach przejścia przez elementy oddzielenia pożarowego

wyposażyć w przeciwpożarowe klapy odcinające o klasie odporności ogniowej (EIS),

równej klasie odporności ogniowej elementu oddzielenia przeciwpożarowego. Przebicia

uszczelnić również w tej samej klasie.

Przewody wentylacyjne prowadzone przez strefę pożarową, której nie obsługują, obudować

elementami o klasie odporności ogniowej (EIS), wymaganej dla elementów oddzielenia przeciwpożarowego tych stref pożarowych.

W celu zrównoważenia instalacji wentylacyjnej zastosowano regulatory stałego wydatku

i przepustnice w miejscach gdzie warunki pozwalają na ich zainstalowanie. Przy bezpośrednich podejściach do nawiewników i wywiewników zastosowano również regulacje regulatorami stałego wydatku.

Przewody wentylacyjne powinny być wyposażone w otwory rewizyjne umożliwiające

oczyszczenie wnętrza tych przewodów, a także innych urządzeń i elementów instalacji.

Należy się liczyć z koniecznością dopasowania niektórych kształtek i przewodów na budowie

w trakcie montażu.

9.4.11 Podwieszenia, podparcia, punkty stałe

• kanały wentylacyjne podwieszać stosując odpowiednie systemy podparć oraz

zawiesia powinny być wyposażone w gumowe podkładki wibroizolacyjne

• przejścia kanałów wentylacyjnych przez przegrody budowlane należy zabezpieczyć materiałami nie przenoszącymi drgań

• „przewody powinny być wykonane i prowadzone w taki sposób, aby w przypadku pożaru nie oddziaływały silą większą niż 1kN na elementy budowlane, a także aby

przechodziły przez przegrody w sposób umożliwiający kompensacje wydłużeń

przewodu (Dz. U. Nr 75, §268, ust. 1, pkt. 1)”

• „zamocowania przewodów do elementów budowlanych powinny być wykonane

z materiałów niepalnych, zapewniających przejęcie siły powstającej w przypadku pożaru w czasie nie krótszym niż wymagany dla klasy odporności ogniowej przewodu

lub klapy odcinającej (Dz. U. Nr 75, §268, ust. 1, pkt. 2)”

34

SYMBOL/STADIUM

„REMONT ISTNIEJĄCEJ CENTRALNEJ STERYLI-

PW

ZATORNI”

2015

• PN-EN 12236:2003 - Wentylacja budynków - Podwieszenia i podpory przewodów wentylacyjnych - Wymagania wytrzymałościowe

Przed przystąpieniem do zawieszeń wentylacji należy dokładnie zapoznać się z technologią

wykonanych ścian i dachu, aby wybrać właściwe zawieszenia.

Nie dopuszcza się montażu podwieszeń i mocowań kanałów bezpośrednio do ścian

kanałów wentylacyjnych poprzez zawiesia typ „Z”, poprzez nitowanie, skręcanie

lub zgrzewanie. Kanały muszą pozostać wewnątrz gładkie. Montaż kanałów wentylacyjnych dokonać poprzez systemowe szyny montażowe z przekładkami z gumy.

9.4.12 Izolacja cieplna

Przewody wentylacyjne, nawiewne oraz wywiewne układu wentylacji Sterylizatorni

prowadzone wewnątrz budynku, ze względów ochrony cieplnej i akustycznej, należy

zaizolować izolacją z wełny mineralnej zabezpieczoną od zewnątrz folią aluminiową, o

grubości 40 mm.

Przewody wentylacyjne nawiewne oraz wywiewne pozostałych układów wentylacyjnych

wewnątrz budynku ze względów ochrony cieplnej i akustycznej należy zaizolować izolacją z wełny mineralnej zabezpieczoną od zewnątrz folią aluminiową, o grubości 30 mm.

Przewody wentylacyjne na zewnątrz budynku należy zaizolować izolacją z wełny mineralnej

zabezpieczoną od zewnątrz folią aluminiową, o grubości 80 mm. Dodatkowo izolację na zewnątrz budynku zabezpieczyć kopertową blachą aluminiową o grubości 0,6 mm.

Izolację wykonać zgodnie z zaleceniami producenta.

Przy montowaniu izolacji zabrania się przebijania blachy kanałów wentylacyjnych kołkami do mocowania izolacji. Kanały muszą pozostać wewnątrz gładkie.

9.4.13 Zabezpieczenia antykorozyjne

Przewody i kształtki nie wymagają zabezpieczenia antykorozyjnego gdyż instalacja wykonana jest z blachy ocynkowanej i instalacja nie pracuje w środowisku agresywnym.

Pozostałe elementy tj. konstrukcje wsporcze i odcinki przewodów po przejściu przez przegrody zewnętrzne należy oczyścić i do drugiego stopnia czystości zgodnie z normą PN70/M-50050. Elementy ocynkowane należy przed pomalowaniem odtłuścić. Następnie

wszystko pomalować farbą poliwinylową do bezpośredniego malowania blach ocynkowanych.

35

SYMBOL/STADIUM

„REMONT ISTNIEJĄCEJ CENTRALNEJ STERYLI-

PW

ZATORNI”

2015

9.4.14 Ochrona akustyczna

W celu obniżenia ciśnienia akustycznego emitowanego do pomieszczeń przez pracujące

urządzenia wentylacyjne instalacja nawiewna i wywiewna została wyposażona w tłumiki

szumu, które zapewnią redukcję emitowanego hałasu do wymaganych wartości.

W celu zabezpieczenia przed przenoszeniem drgań połączenia wentylatorów, urządzeń

wentylacyjnych z przewodami wentylacyjnymi powinny być wykonane za pomocą króćców

elastycznych.

9.5 INSTALACJE CHŁODU

9.5.1 Instalacja chłodnicza - podłączenie chłodnic w centrali wentylacyjnej.

Centralę wentylacyjną wyposażono w chłodnice freonową o mocy 8,8kW. Dodatkowo na

kanale nawiewnym zaprojektowano chłodnice kanałową o mocy 8,1kW. Chłodnica pracuje

na wodzie lodowej o parametrach 7/12st, wyposażoną w komplet zaworów pomiaroworegulacyjnych. Chłodnicę z jednostką zewnętrzna na czynnik R410A zamontowaną na dachu

wentylatorowni.

Czynnik chłodniczy (R410A) należy prowadzić przewodami miedzianymi łączonymi na lut

twardy, zaizolowanymi otuliną z kauczuku syntetycznego o grubości 9mm. Dodatkowo

przewody miedziane wraz z przewodem elektrycznym należy owinąć termoizolacyjną taśmą wykończeniową od dołu do góry.

Uchwyty podtrzymujące przewody chłodnicze nie powinny bezpośrednio obejmować

przewodu, powinny mieć wkładki gumowe lub przewód owinąć taśmą zapobiegającą ocieraniu się.

Poza przewidzianymi spadkami przewody prowadzić dokładnie poziomo lub pionowo.

Zmiany kierunku wykonywać przy pomocy odpowiednich kształtek miedzianych.

Przejścia przewodów przez przegrody oddzielenia pożarowego uszczelnić ognioochronną

elastyczną masą uszczelniającą zgodnie z zasadami opisanymi w aprobacie technicznej materiału.

Przejścia przewodów instalacji przez stropy, ściany i dylatacje budynku poprowadzić w

rurach ochronnych wypełnionych silikonem

Przewody prowadzone po dachu zabezpieczyć poprzez poprowadzenie ich w rurze osłonowej.

9.5.2 Klimatyzacja – pomieszczenia sterylizatorni i pomieszczenia ekspedycji.

Dla usunięcia zysków ciepła w pomieszczeniach sterylizatorowni części brudnej, czystej, sterylnej i pomieszczenia ekspedycji zaprojektowano układ klimatyzacji MULTI SPLIT oparty

36

SYMBOL/STADIUM

„REMONT ISTNIEJĄCEJ CENTRALNEJ STERYLI-

PW

ZATORNI”

2015

na jednostkach wewnętrznych kasetonowych i jednostce ściennej. Jednostki wewnętrzne wyposażone są w jonizatory powietrza. Jednostka zewnętrzna zlokalizowana będzie na ściennie

budynku.

9.5.3 Instalacja odprowadzenia skroplin

Przewody odprowadzające skropliny z chłodnic w centrali wentylacyjnej należy wykonać z rur polipropylenowych. Przewód z tacy zbiorczej chłodnicy freonowej należy odprowadzić bezpośrednio nad kratkę ściekową.

Odprowadzenie skroplin z jednostki zewnętrznej usytuowanej na dachu będzie odbywało

się grawitacyjnie do wpustów dachowych kanalizacji deszczowej.

9.5.4 Rurociągi i armatura

Na przewody instalacji czynnika chłodniczego zaprojektowano:

Rury miedziane łączone na lut twardy

Na przewody instalacji odprowadzenia skroplin zaprojektowano:

Rury polipropylenowe

Rozstaw uchwytów dla przewodów instalacji należy wykonać zgodnie z wytycznymi producenta rur – stosując w miejscu podparć rurociągów systemowe wkładki izolacyjne.

Przejścia rur instalacji przez stropy, ściany i dylatacje budynku poprowadzić w rurach

ochronnych wypełnionych silikonem.

Przejścia przewodów instalacji czynnika chłodniczego, odprowadzenia skroplin przez

ścianę oddzielenia pożarowego należy:

rury z tworzyw sztucznych o średnicy do 25 mm uszczelnić ognioochronną

pęczniejącą masą uszczelniającą o klasie odporności ogniowej EI 120

rury z tworzyw sztucznych o średnicach

od 32 do 250 mm uszczelnić osłoną

ognioochronną o klasie odporności ogniowej EI 120.

rury niepalne uszczelnić ognioochronną pęczniejącą masą uszczelniającą o klasie

odporności ogniowej EI 120

Przejścia wykonać zgodnie z zasadami opisanymi w aprobacie technicznej materiału.

Do wszystkich elementów instalacji, wymagających serwisu, przeglądu, adjustacji, naprawy należy zapewnić odpowiedni dostęp, otwory rewizyjne, a w razie konieczności

platformy i pomosty techniczne umożliwiające wykonanie w/w prac.

37

SYMBOL/STADIUM

„REMONT ISTNIEJĄCEJ CENTRALNEJ STERYLI-

PW

ZATORNI”

2015

9.6 INSTALACJA CO

Tematem opracowania jest projekt budowlany instalacji CO w centralnej sterylizatorni dla

szpitala w Bochni.

Zakres opracowania obejmuje:

opis techniczny,

dobór i usytuowanie grzejników,

część rysunkowa,

zestawienie materiałów

Niezbędne instalacje do wykonania w ramach instalacji:

otworowanie w stropach i ścianach na przewody.

9.6.1 Źródło ciepła

Źródłem ciepła jest istniejąca kotłownia szpitala.

9.6.2 Zapotrzebowanie na ciepło

Zasilanie nagrzewnicy w centrali wentylacyjnej

Q=23,0kW

Zasilanie grzejników w centralnej sterylizatorowni, Ilość ciepła pozostaje bez zmian.

9.6.3 Opis rozwiązania

Doprowadzenie czynnika grzewczego do centrali wentylacyjnej projektuje się z istniejącego krócca

zlokalizowanego w wentylatorowi. Dla właściwego rozdziału czynnika grzewczego centrale zastaną

wyposażone w komplet zaworów regulacyjnych oraz równoważących.

Doprowadzenie czynnika grzewczego do poszczególnych grzejników projektuje się z istniejących

gałązek. W pomieszczeniach zaprojektowano grzejniki płytowe zasilane z boku w wykonaniu higienicznym. Grzejniki zostaną wyposażone w komplet zaworów termostatycznym oraz odcinających.

Lokalizacja grzejników zgodnie z częścią graficzną opracowania.

Piony grzewcze oraz instalację grzewczą prowadzoną w kanale technologicznym w pomieszczeniu

centralnej sterylizatorowni należy wymienić na nową zachowując dotychczasowe wymiar średnic.

Piony grzewcze połączyć z instalacją istniejącą za pomocą śrubunków.

9.6.4 Elementy grzejne

Jako elementy grzejne zaprojektowano:

•