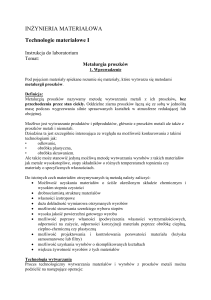

TECHNOLOGIA SPIEKÓW. Polega na konsolidacji

czyli szeregu procesów fizykochemicznych i

mechanicznych prowadzących do otrzymania z luźnego

zbioru cząstek proszku lub włókien, trwale związanego

układu. Najważniejszym procesem w tym cyklu jest

spiekanie. Polega ono na wygrzewaniu proszku w temp w

której zachodzi tworzenie i rozbudowa trwałych złączy

(zazwyczaj krystalicznych) między stykającymi się

cząstkami materiału. Podczas spiekania nie jest

przekraczana temp przeważającego lub jednego składnika,

a dominującymi mechanizmami transportu masy w

spiekanym zbiorze cząstek są różne rodzaje dyfuzji w

stanie stałym. PROSZEK – jest to materiał sypki,

składający się z cząstek o wymiarach liniowych,

zazwyczaj nie większych od 1mm.WŁÓKNO

METALICZNE – jest to silnie wydłużona cząstka metalu,

której przekrój poprzeczny ma wymiary wielkości cząstek

(ziarna) proszków. RODZAJE STRUKTUR CZĄSTEK

PROSZKÓW: monokrystaliczna, polikrystaliczna,

porowata, warstwa pełna i pusta, dyspersyjna.

INNE PARAMETRY: gęstość nasypowa proszku,

powierzchnia właściwa proszku, sypkość proszku,

zagęszczenie proszku, formowalność proszku, stopień

powierzchniowego utlenienia cząstek oraz ilość

zaobserwowanych gazów. ETAPY PROCESU

WYTWARZANIA PROSZKÓW: wytwarzanie proszku,

przygotowanie proszku, formowanie proszku, spiekanie,

wykończenie spieku. METODY WYTWARZANIA: I)

metody mechaniczne, II) metody fizykochemiczne. I) 1)z

fazy stałej – zdzieranie, frezowanie, ścieranie, tłuczenie,

rozbijanie. 2)granulacje, rozpylanie - tylko rozpylanie,

rozpylanie + rozdrabnianie mechaniczne. II) 1)z fazy

gazowej – kondensacja, karbonylkowa, inne.

2)elektrolityczne – elektroliza stopów, elektroliza

roztworów wodnych – rozpuszczalne anody,

nierozpuszczalne anody. 3)redukcja – roztwór wodnych

soli, stopów soli, cieplna związków. 4)inne. METODA

KARBONYLKOWA – ma ona w składzie CO. Surowiec

metalonośny (ruda, złom) poddaje się działaniu CO w

specjalnych reaktorach. W odpowiedniej temp i przy odp

ciśnieniu następuje redukcja chemiczna – powstają

karbonylki. Najczęściej są to karbonylek żelaza

○

Fe(CO) - wrze w 103 C, rozpada się na Fe i CO.

5

Karbonylek niklu

Ni(CO) 4

- wrze w 43○C rozpada się

na Ni i CO. Rozkład przeprowadza się w specjalnych

urządzeniach, a metal osadza się w schłodzonych

zbiornikach. Powstający CO wraca do obiegu

zamkniętego. Do produkcji materiałów magnetycznych,

bardzo drogich, jak i sama metoda. Struktura warstwowa

(kulista postać). METODA ELEKTROLIZY –

wydzielanie proszku na katodzie, może być uważane za

graniczny przypadek krystalizacja. Elementy – wanna

(może być jedną z elektrod), elektrody (dostawcą metalu

jest wtedy elektrolit), elektrolit. Kształt proszku

dendrytyczny. Parametry procesu – napięcie między

elektrodami (V), gęstość prądu katodowa i anodowa

(A/dm2). 3 możliwości uzyskania proszku metalu:

wytworzenie gotowego proszku metalu, wytworzenie

gąbki metalu, wytworzenie kruchego osadu katodowego.

METODA REDUKCJI – 1)redukcja związków metali

przy podwyższonej temp (cieplna związków). 2)redukcja

roztworów wodnych i soli. AD1: Dotyczy redukcji

tlenków. Parametry procesu: temp, czas, atmosfera.

Redukcja w wznosie (fluizydacja) – proszę unoszony jest

przez strumień gazu redukującego (wodór) – bardzo

dokładnie zetknięcie reduktora z proszkiem, nie występuje

aglomeracja, zlepianie. AD2: Metoda wytracania i

selektywnej redukcji. I)otrzymywanie proszku Cu przez

wytracanie metalami stojącymi niżej w

elektrochemicznym szeregu napięciowym. II)wytrącenie

Cu, Ni, CO wodorem – temp 130 - 230○C, ciśnienie

wodoru o kilku do kilkunastu MPa. Kształt proszku –

strzępiasto – gąbczasty. Można uzyskać dokładny skład

chemiczny proszku, jest to bardzo droga metoda.

WŁÓKNA METALICZNE – podział włókien

metalicznych ze względu na średnicę: pręty – kilka mm,

druty – 250um do 1mm, włókna – 10 do 250um, wiskery –

mniejsze od 1um. Im cieńsze włókno tym lepsze

właściwości, ale wyższy stopień przetwarzania.

Tworzenie włókien metalicznych: wytłaczanie,

przeciąganie, formowanie ze stopu, schładzanie strumienia

metalu na wirującej tarczy, wytłaczanie metalu na strumień

gazu nośnego, wyciskanie roztworu, krzepniecie włókien

ciekłego metalu na chłodzonej taśmie. Zalety włókien

metalicznych: dobre właściwości mechaniczne,

plastyczność, własności elektryczne i magnetyczne, niska

cena. Wady włókien: wysoka gęstość, duży współczynnik

rozpuszczalności, duża reaktywność, przemiany fazowe.

Dzięki tej metodzie, można uzyskać bardzo cienki włókna

w stosunkowo dużych ilościach.

FORMOWANIEM, nazywamy nadanie masie proszku

pożądanego kształtu. PRASOWANIE – jest to

kształtowanie, zgniatanie itp. przedmiotów przez

wytwarzanie nacisku na prasach. Wykonanie: nasypanie

proszku do matrycy, prasowanie, wypychanie proszku. W

czasie prasowania zachodzi: adhezja, powielenie pow

styku, mechaniczne zazębianie, usuwanie powłok

tlenowych.

TECHNOLOGIA SPIEKÓW. Polega na konsolidacji

czyli szeregu procesów fizykochemicznych i

mechanicznych prowadzących do otrzymania z luźnego

zbioru cząstek proszku lub włókien, trwale związanego

układu. Najważniejszym procesem w tym cyklu jest

spiekanie. Polega ono na wygrzewaniu proszku w temp w

której zachodzi tworzenie i rozbudowa trwałych złączy

(zazwyczaj krystalicznych) między stykającymi się

cząstkami materiału. Podczas spiekania nie jest

przekraczana temp przeważającego lub jednego składnika,

a dominującymi mechanizmami transportu masy w

spiekanym zbiorze cząstek są różne rodzaje dyfuzji w

stanie stałym. PROSZEK – jest to materiał sypki,

składający się z cząstek o wymiarach liniowych,

zazwyczaj nie większych od 1mm.WŁÓKNO

METALICZNE – jest to silnie wydłużona cząstka metalu,

której przekrój poprzeczny ma wymiary wielkości cząstek

(ziarna) proszków. RODZAJE STRUKTUR CZĄSTEK

PROSZKÓW: monokrystaliczna, polikrystaliczna,

porowata, warstwa pełna i pusta, dyspersyjna.

INNE PARAMETRY: gęstość nasypowa proszku,

powierzchnia właściwa proszku, sypkość proszku,

zagęszczenie proszku, formowalność proszku, stopień

powierzchniowego utlenienia cząstek oraz ilość

zaobserwowanych gazów. ETAPY PROCESU

WYTWARZANIA PROSZKÓW: wytwarzanie proszku,

przygotowanie proszku, formowanie proszku, spiekanie,

wykończenie spieku. METODY WYTWARZANIA: I)

metody mechaniczne, II) metody fizykochemiczne. I) 1)z

fazy stałej – zdzieranie, frezowanie, ścieranie, tłuczenie,

rozbijanie. 2)granulacje, rozpylanie - tylko rozpylanie,

rozpylanie + rozdrabnianie mechaniczne. II) 1)z fazy

gazowej – kondensacja, karbonylkowa, inne.

2)elektrolityczne – elektroliza stopów, elektroliza

roztworów wodnych – rozpuszczalne anody,

nierozpuszczalne anody. 3)redukcja – roztwór wodnych

soli, stopów soli, cieplna związków. 4)inne. METODA

KARBONYLKOWA – ma ona w składzie CO. Surowiec

metalonośny (ruda, złom) poddaje się działaniu CO w

specjalnych reaktorach. W odpowiedniej temp i przy odp

ciśnieniu następuje redukcja chemiczna – powstają

karbonylki. Najczęściej są to karbonylek żelaza

○

Fe(CO) - wrze w 103 C, rozpada się na Fe i CO.

5

Karbonylek niklu

Ni(CO) 4

- wrze w 43○C rozpada się

na Ni i CO. Rozkład przeprowadza się w specjalnych

urządzeniach, a metal osadza się w schłodzonych

zbiornikach. Powstający CO wraca do obiegu

zamkniętego. Do produkcji materiałów magnetycznych,

bardzo drogich, jak i sama metoda. Struktura warstwowa

(kulista postać). METODA ELEKTROLIZY –

wydzielanie proszku na katodzie, może być uważane za

graniczny przypadek krystalizacja. Elementy – wanna

(może być jedną z elektrod), elektrody (dostawcą metalu

jest wtedy elektrolit), elektrolit. Kształt proszku

dendrytyczny. Parametry procesu – napięcie między

elektrodami (V), gęstość prądu katodowa i anodowa

(A/dm2). 3 możliwości uzyskania proszku metalu:

wytworzenie gotowego proszku metalu, wytworzenie

gąbki metalu, wytworzenie kruchego osadu katodowego.

METODA REDUKCJI – 1)redukcja związków metali

przy podwyższonej temp (cieplna związków). 2)redukcja

roztworów wodnych i soli. AD1: Dotyczy redukcji

tlenków. Parametry procesu: temp, czas, atmosfera.

Redukcja w wznosie (fluizydacja) – proszę unoszony jest

przez strumień gazu redukującego (wodór) – bardzo

dokładnie zetknięcie reduktora z proszkiem, nie występuje

aglomeracja, zlepianie. AD2: Metoda wytracania i

selektywnej redukcji. I)otrzymywanie proszku Cu przez

wytracanie metalami stojącymi niżej w

elektrochemicznym szeregu napięciowym. II)wytrącenie

Cu, Ni, CO wodorem – temp 130 - 230○C, ciśnienie

wodoru o kilku do kilkunastu MPa. Kształt proszku –

strzępiasto – gąbczasty. Można uzyskać dokładny skład

chemiczny proszku, jest to bardzo droga metoda.

WŁÓKNA METALICZNE – podział włókien

metalicznych ze względu na średnicę: pręty – kilka mm,

druty – 250um do 1mm, włókna – 10 do 250um, wiskery –

mniejsze od 1um. Im cieńsze włókno tym lepsze

właściwości, ale wyższy stopień przetwarzania.

Tworzenie włókien metalicznych: wytłaczanie,

przeciąganie, formowanie ze stopu, schładzanie strumienia

metalu na wirującej tarczy, wytłaczanie metalu na strumień

gazu nośnego, wyciskanie roztworu, krzepniecie włókien

ciekłego metalu na chłodzonej taśmie. Zalety włókien

metalicznych: dobre właściwości mechaniczne,

plastyczność, własności elektryczne i magnetyczne, niska

cena. Wady włókien: wysoka gęstość, duży współczynnik

rozpuszczalności, duża reaktywność, przemiany fazowe.

Dzięki tej metodzie, można uzyskać bardzo cienki włókna

w stosunkowo dużych ilościach.

FORMOWANIEM, nazywamy nadanie masie proszku

pożądanego kształtu. PRASOWANIE – jest to

kształtowanie, zgniatanie itp. przedmiotów przez

wytwarzanie nacisku na prasach. Wykonanie: nasypanie

proszku do matrycy, prasowanie, wypychanie proszku. W

czasie prasowania zachodzi: adhezja, powielenie pow

styku, mechaniczne zazębianie, usuwanie powłok

tlenowych.

TECHNOLOGIA SPIEKÓW. Polega na konsolidacji

czyli szeregu procesów fizykochemicznych i

mechanicznych prowadzących do otrzymania z luźnego

zbioru cząstek proszku lub włókien, trwale związanego

układu. Najważniejszym procesem w tym cyklu jest

spiekanie. Polega ono na wygrzewaniu proszku w temp w

której zachodzi tworzenie i rozbudowa trwałych złączy

(zazwyczaj krystalicznych) między stykającymi się

cząstkami materiału. Podczas spiekania nie jest

przekraczana temp przeważającego lub jednego składnika,

a dominującymi mechanizmami transportu masy w

spiekanym zbiorze cząstek są różne rodzaje dyfuzji w

stanie stałym. PROSZEK – jest to materiał sypki,

składający się z cząstek o wymiarach liniowych,

zazwyczaj nie większych od 1mm.WŁÓKNO

METALICZNE – jest to silnie wydłużona cząstka metalu,

której przekrój poprzeczny ma wymiary wielkości cząstek

(ziarna) proszków. RODZAJE STRUKTUR CZĄSTEK

PROSZKÓW: monokrystaliczna, polikrystaliczna,

porowata, warstwa pełna i pusta, dyspersyjna.

INNE PARAMETRY: gęstość nasypowa proszku,

powierzchnia właściwa proszku, sypkość proszku,

zagęszczenie proszku, formowalność proszku, stopień

powierzchniowego utlenienia cząstek oraz ilość

zaobserwowanych gazów. ETAPY PROCESU

WYTWARZANIA PROSZKÓW: wytwarzanie proszku,

przygotowanie proszku, formowanie proszku, spiekanie,

wykończenie spieku. METODY WYTWARZANIA: I)

metody mechaniczne, II) metody fizykochemiczne. I) 1)z

fazy stałej – zdzieranie, frezowanie, ścieranie, tłuczenie,

rozbijanie. 2)granulacje, rozpylanie - tylko rozpylanie,

rozpylanie + rozdrabnianie mechaniczne. II) 1)z fazy

gazowej – kondensacja, karbonylkowa, inne.

2)elektrolityczne – elektroliza stopów, elektroliza

roztworów wodnych – rozpuszczalne anody,

nierozpuszczalne anody. 3)redukcja – roztwór wodnych

soli, stopów soli, cieplna związków. 4)inne. METODA

KARBONYLKOWA – ma ona w składzie CO. Surowiec

metalonośny (ruda, złom) poddaje się działaniu CO w

specjalnych reaktorach. W odpowiedniej temp i przy odp

ciśnieniu następuje redukcja chemiczna – powstają

karbonylki. Najczęściej są to karbonylek żelaza

○

Fe(CO) - wrze w 103 C, rozpada się na Fe i CO.

5

Karbonylek niklu

Ni(CO) 4

- wrze w 43○C rozpada się

na Ni i CO. Rozkład przeprowadza się w specjalnych

urządzeniach, a metal osadza się w schłodzonych

zbiornikach. Powstający CO wraca do obiegu

zamkniętego. Do produkcji materiałów magnetycznych,

bardzo drogich, jak i sama metoda. Struktura warstwowa

(kulista postać). METODA ELEKTROLIZY –

wydzielanie proszku na katodzie, może być uważane za

graniczny przypadek krystalizacja. Elementy – wanna

(może być jedną z elektrod), elektrody (dostawcą metalu

jest wtedy elektrolit), elektrolit. Kształt proszku

dendrytyczny. Parametry procesu – napięcie między

elektrodami (V), gęstość prądu katodowa i anodowa

(A/dm2). 3 możliwości uzyskania proszku metalu:

wytworzenie gotowego proszku metalu, wytworzenie

gąbki metalu, wytworzenie kruchego osadu katodowego.

METODA REDUKCJI – 1)redukcja związków metali

przy podwyższonej temp (cieplna związków). 2)redukcja

roztworów wodnych i soli. AD1: Dotyczy redukcji

tlenków. Parametry procesu: temp, czas, atmosfera.

Redukcja w wznosie (fluizydacja) – proszę unoszony jest

przez strumień gazu redukującego (wodór) – bardzo

dokładnie zetknięcie reduktora z proszkiem, nie występuje

aglomeracja, zlepianie. AD2: Metoda wytracania i

selektywnej redukcji. I)otrzymywanie proszku Cu przez

wytracanie metalami stojącymi niżej w

elektrochemicznym szeregu napięciowym. II)wytrącenie

Cu, Ni, CO wodorem – temp 130 - 230○C, ciśnienie

wodoru o kilku do kilkunastu MPa. Kształt proszku –

strzępiasto – gąbczasty. Można uzyskać dokładny skład

chemiczny proszku, jest to bardzo droga metoda.

WŁÓKNA METALICZNE – podział włókien

metalicznych ze względu na średnicę: pręty – kilka mm,

druty – 250um do 1mm, włókna – 10 do 250um, wiskery –

mniejsze od 1um. Im cieńsze włókno tym lepsze

właściwości, ale wyższy stopień przetwarzania.

Tworzenie włókien metalicznych: wytłaczanie,

przeciąganie, formowanie ze stopu, schładzanie strumienia

metalu na wirującej tarczy, wytłaczanie metalu na strumień

gazu nośnego, wyciskanie roztworu, krzepniecie włókien

ciekłego metalu na chłodzonej taśmie. Zalety włókien

metalicznych: dobre właściwości mechaniczne,

plastyczność, własności elektryczne i magnetyczne, niska

cena. Wady włókien: wysoka gęstość, duży współczynnik

rozpuszczalności, duża reaktywność, przemiany fazowe.

Dzięki tej metodzie, można uzyskać bardzo cienki włókna

w stosunkowo dużych ilościach.

FORMOWANIEM, nazywamy nadanie masie proszku

pożądanego kształtu. PRASOWANIE – jest to

kształtowanie, zgniatanie itp. przedmiotów przez

wytwarzanie nacisku na prasach. Wykonanie: nasypanie

proszku do matrycy, prasowanie, wypychanie proszku. W

czasie prasowania zachodzi: adhezja, powielenie pow

styku, mechaniczne zazębianie, usuwanie powłok

tlenowych.