INŻYNIERIA MATERIAŁOWA

Technologie materiałowe I

Instrukcja do laboratorium

Temat:

Metalurgia proszków

1. Wprowadzenie

Pod pojęciem materiały spiekane rozumie się materiały, które wytwarza się metodami

metalurgii proszków.

Definicja:

Metalurgią proszków nazywamy metodę wytwarzania metali z ich proszków, bez

przechodzenia przez stan ciekły. Oddzielne ziarna proszków łączą się ze sobą w jednolitą

masę podczas wygrzewania silnie sprasowanych kształtek w atmosferze redukującej lub

obojętnej.

Możliwe jest wytwarzanie produktów i półproduktów, głównie z proszków metali ale także z

proszków metali i niemetali.

Dziedzina ta jest szczególnie interesująca ze względu na możliwość konkurowania z takimi

technologiami jak:

•

odlewanie,

•

obróbka plastyczna,

•

obróbka skrawaniem.

Ale także może stanowić jedyną możliwą metodę wytwarzania wyrobów z takich materiałów

jak metale wysokotopliwe, stopy składników o różnych temperaturach topnienia czy

materiały o specyficznych własnościach.

Do istotnych cech materiałów otrzymywanych tą metodą należy zaliczyć:

• Możliwość uzyskania materiałów o ściśle określonym składzie chemicznym i

wysokim stopniu czystości

• drobnoziarnistą strukturę materiałów

• własności izotropowe

• duża dokładność wymiarowa otrzymanych wyrobów

• możliwość stosowania szerokiego wyboru stopów

• wysoka jakość powierzchni gotowego wyrobu

• możliwość poprawy własności (podwyższenia własności wytrzymałościowych,

odporności na zużycie, odporności korozyjnej) materiału poprzez obróbkę cieplną,

cieplno-chemiczną czy plastyczną

• możliwość projektowania i kontrolowania porowatości materiału (łożyska

samosmarowne lub filtry)

• możliwość uzyskania wyrobów o skomplikowanych kształtach

• większa żywotność wyrobów z tych materiałów

Technologia wytwarzania

Proces technologiczny wytwarzania materiałów i wyrobów z proszków metali można

podzielić na następujące operacje:

•

•

•

•

•

wytwarzanie proszków metali oraz badanie ich właściwości

formowanie proszków

prasowanie,

spiekanie,

ewentualna obróbka wykańczająca

Wytwarzanie proszków

obejmuje zespół procesów mechanicznych i fizykochemicznych, które mają na celu uzyskanie

określonego materiału w postaci proszku.

Metodami mechanicznymi produkcji proszków nazywamy rozdrabnianie w młynach

kulowych, wibracyjnych lub wirowych lub wirowo-udarowych. Najczęściej uzyskiwanymi ta

metodą proszkami są: proszek w kształcie talerzykowatym, wielościennym lub

odłamkowym.

Metoda rozpylania produkcji proszków polega na rozproszeniu strumienia ciekłego metalu

na drobne kropelki przez czynnik rozpylający, którym jest zazwyczaj woda, para wodna,

powietrze lub gazy obojętne pod wysokim ciśnieniem. Do czasu opadnięcia na dno zbiornika

cząstki metalu ulegają zastygnięciu.

Metody fizykochemiczne produkcji proszków to metoda karbonylkowa, polegająca na

wytworzeniu karbonylków metalu przez działanie na rudę metalu węglem, a następnie

rozłożeniu ich w temperaturze wyższej niż wrzenia na czysty metal. W ten sposób uzyskuje

się proszek metalu o dużej czystości. Do metod fizykochemicznych zalicza się także

uzyskiwanie proszków przez redukcje tlenków lub soli metali w piecach o przeciwprądzie

gazu redukcyjnego. Znana jest także metoda redukcyjna elektrolitycznej polegająca na

redukcji metalu na katodzie w postaci gąbki, którą po wysuszeniu rozdrabnia się na proszek.

Wybór odpowiedniej metody wytwarzania proszków zależy od własności, jakich oczekuje się

od produktu oraz od kalkulacji ekonomicznej:

•

mielenie w młynach kulowych, kulowo - udarowych, wibracyjnych, wirowo udarowych czy kruszarkach - otrzymany proszek jest drobnoziarnisty, a metody te

stosuje się do rozdrabniania materiałów kruchych.

•

obróbka skrawaniem - piłowanie, szlifowanie, zdzieranie - metoda ta jest najczęściej

stosowana do produkcji proszków magnezu do celów pirotechnicznych.

•

rozpylanie - metodą tą wytwarza się proszki żelaza, stali, aluminium, stopów cynku,

cyny i ołowiu.

•

metoda parowania i kondensacji. Proces otrzymywania proszku polega w pierwszym

etapie na przeprowadzeniu litego metalu w stan gazowy, natomiast w drugim stadium

– na wywołaniu kondensacji par metalu na chłodzonych powierzchniach. Metodą tą

wytwarza się proszki cynku, magnezu, kadmu i berylu.

•

elektroliza - wodny roztwór lub stopiona sól metalu ulega elektrolizie wskutek

przepływu prądu stałego - Cu, Fe, Ag, Ni, Mn i inne proszki o wysokiej czystości

•

synteza i dysocjacja karbonylków – w początkowym etapie związek chemiczny MeB

reaguje z tlenkiem węgla. Produktem reakcji jest karbonylek metalu Me(CO)X w

stanie gazowym. W drugiej fazie karbonylek ulega dysocjacji termicznej związanej z

wydzielaniem czystego metalu i tlenku węgla powracającego ponownie do reakcji ze

związkiem metalu. Metoda stosowana jest głównie do produkcji proszków niklu i

żelaza. Jest kosztowna i niebezpieczna.

Badanie właściwości proszków – obejmuje m. in. badanie własności fizycznych i

technologicznych:

• Składu chemicznego

Kontrola składu chemicznego jest prowadzona typowymi metodami analizy chemicznej.

• Kształtu cząstek

określa się za pomocą mikroskopu optycznego. Od kształtu cząstki zależy sypkość proszku

oraz jego podatność w procesach formowania.

• Oznaczanie wielkości cząstek proszku

najbardziej rozpowszechniona metoda to analiza sitowa, która umożliwia podział proszku na

frakcje, czyli partie o rozmiarach cząstek mieszczących się w określonych przedziałach.

Określa się masę każdej frakcji i oblicza ich udział w badanej próbce.

• Gęstość nasypowajest to stosunek masy proszku, zsypanego przez znormalizowany przyrząd, do objętości

zajmowanej przez ten proszek. Jest to cecha proszku o luźnym układzie cząstek.

mps – masa proszku swobodnie zasypanego do formy [g]

Vpl – objętość proszku swobodnie zasypanego do formy [cm3]

• Sypkość proszku – Xp

określa czas przesypywania masy próbki przez lejek o ustalonym kształcie. W praktyce jest to

czas przesypywania 50 gramowej próbki proszku przez lejek Halla z otworem ø2,5, wyrażona

w sekundach. Znajomość sypkości umożliwia określenie czasu potrzebnego na wypełnienie

proszkiem matrycy. Największą sypkość maja proszki kuliste.

ts – czas przesypywania w sekundach

f – współczynnik korygujący

C – cecha lejka, tj. czas wylewania się 100 cm3 wody destylowanej w sekundach. Prawidłowa

wartość to 25±2 s

•

Zagęszczalność proszku

podatność proszku do zmniejszania objętości w wyniku prasowania w matrycy. Pomiar

polega na określeniu zmian gęstości wyprasek wytworzonych w matrycy cylindrycznej w

zależności od ciśnienia prasowania.

•

Formowalność proszku

zdolność proszku do zachowania kształtu w wyniku prasowania w matrycy. Oznaczenie

polega na określeniu minimalnej i maksymalnej miejscowej gęstości wypraski wykonanej w

specjalnej matrycy.

Formowanie i prasowanie proszków

Formowanie proszków polega na jego zagęszczeniu na drodze wywierania ściskania go w

zamkniętej przestrzeni. W zależności od wymaganego kształtu elementu, własności proszku

dobiera się odpowiednią metodę formowania. Poniżej podano najczęściej używane metody

formowania.

Podstawowe sposoby zagęszczania proszku

a) prasowanie w matrycy;

b) prasowanie w formie elastycznej lub plastycznej (wielostronny nacisk);

c) walcowanie

Zjawiska podczas zagęszczania proszków:

• Możliwie najściślejsze układanie się cząstek proszku w wyniku załamywania się i

likwidacji mostków, względnych obrotów i przemieszczeń cząstek, prowadzących do

częściowego zapełnienia mniejszymi cząstkami luk pomiędzy cząstkami większymi

• Mechaniczne zazębianie się cząstek, szczególnie o rozbudowanej powierzchni i

nieregularnym kształcie

• Trwałe, powierzchniowe odkształcenie cząstek, któremu towarzyszy usuwanie powłok

tlenkowych, co prowadzi do utworzenia „czystych’ metalicznych kontaktów między

cząstkami

• Zgniot materiału przejawiający się zwiększeniem jego twardości

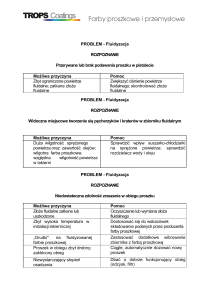

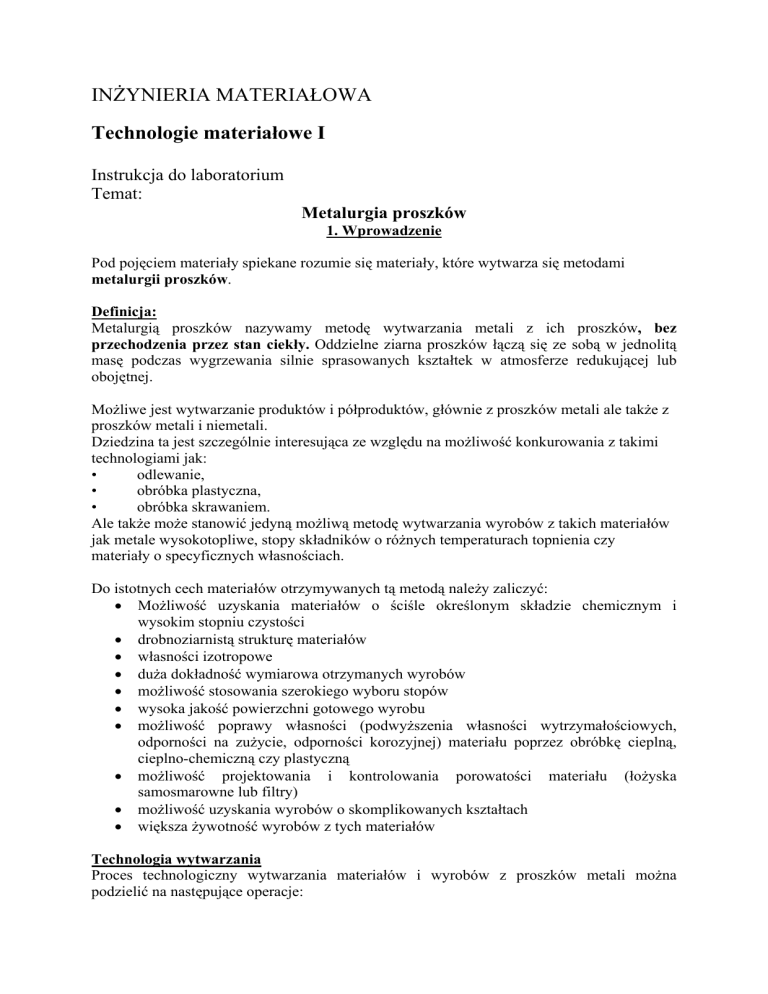

Spiekanie

Spiekanie polega na wygrzewaniu proszku lub uformowanej kształtki przez określony czas, w

odpowiedniej temperaturze i atmosferze. W efekcie otrzymuje się materiał spiekany, który

odznacza się pewną spoistością (w przypadku spiekania proszku) lub wyższą wytrzymałością

niż uformowana kształtka.

TEMPERATURA SPIEKANIA [°C]

1100 - 1300

ŻELAZO/ STAL

STOPY ALUMINIUM

590 - 620

750 - 1000

MIEDŹ

MOSIĄDZ

850 - 950

BRĄZ

740 - 780

METALE

WYSOKOTOPLIWE

1200 - 1600

Przykłady wyrobów spiekanych

Masowe produkty spiekane

Do grupy tej zaliczyć można takie elementy jak koła zębate, rolki podkładki, nakrętki,

zapadki, części amortyzatorów, gniazda zaworów, okucia budowlane itp. Ich zaletą w

porównaniu do detali skrawanych jest zwiększona odporność i wytrzymałość na korozję i

ścieranie. Bardzo szeroko stosowane są spieki proszków żelaza oraz miedzi i jej stopów.

Wytwarza się z nich części maszyn, okucia budowlane i medale. Najczęściej miedź spiekana

jest z proszkami Sn i Zn lub w postaci proszków ze stopów miedzi Cu-Pb i Cu-Zn.

Łożyska samosmarowne porowate. Cechą charakterystyczną materiałów na te łożyska jest

bardzo wysoka porowatość. Pory wewnątrz materiału tworzą kapilarne kanaliki, których

objętość stanowi do 50 % całkowitej objętości łożyska. Najczęściej używanym surowcem do

produkcji tych elementów to stopy żelaza, miedzi z dodatkiem proszków niemetalu lub

grafitu. Łożyska te są produkowane w postaci cienkościennych tulei lub tulei z kołnierzami.

Podczas pracy eksploatacyjnej łożyska te są nasycane olejami, które smarują pracujący wał.

Stosowane są one w układach gdzie nie można doprowadzić dodatkowego smarowania oraz

tam gdzie nie można dopuścić do wycieku oleju.

Filtry porowate. Elementy spiekane o porowatości do 50 % znajdują zastosowanie jako filtry.

Umożliwiają one oczyszczanie z cząstek o średnicy 10-3 - 10-4 mm. Stosowane są także w

przypadku gazów do osuszania i filtrowania a czasami do regulacji ciśnienia. Do wytwarzania

tych filtrów stosuje się w zależności od warunków pracy (przede wszystkim temperatury)

proszki różnych metali i stopów. Najczęściej wykonuje się je z brązów cynowych, stali

chromowych i austenitycznych lub mosiądzów niklowych. Filtry te posiadają dobre własności

wytrzymałościowe tj. wytrzymałość na rozciąganie i zginanie, obciążenia udarowe i działanie

wysokiej temperatury. Mogą być oczyszczane przez przedmuchanie lub metodami

chemicznymi. Znalazły one zastosowanie w przemyśle zbrojeniowym, lotniczym,

motoryzacyjnym i chemicznym

Spiekane magnesy trwałe. Technika proszków spiekanych pozwala na mieszanie proszków a

co za tym idzie możliwość projektowania ich własności magnetycznych. Magnesy trwałe

spiekane produkuje się z proszków żelaza, niklu, kobaltu i aluminium w operacji prasowania

na zimno oraz prasowania i spiekania. Prasowanie na gorąco wykorzystuje się do produkcji

magnesów o skomplikowanych kształtach i ściśle określonych własnościach z proszków

żelaza, tytanu, aluminium, i kobaltu. Własności wytrzymałościowe magnesów spiekanych są

bardzo niskie. Dodatkowo poddawane są one hartowaniu w temperaturze 1050 - 1250°C i

następnie odpuszczaniu w temperaturze 600 - 650°C.

Spiekane styki elektryczne. Proszki spiekane zostały zastosowane na styki elektryczne tj.

szczotki kolektorowe ze względu na posiadane odporność na iskrzenie, spiekanie oraz

zgrzewanie podczas pracy oraz w przypadku styków pracujących głównie w zwarciu, tzn.

głównie przewodzących prąd, ze względu na niską rezystywność. Zalety proszków

spiekanych wykorzystywane są w produkcji spiekanych styków pseudostopowych. Powstają

one poprzez spieczenie porowatego szkieletu z trudnotopliwych proszków metali tj. wolfram

i molibden, o dużej wytrzymałości mechanicznej i odporności na ścieranie. Następnie nasyca

się je metalem o dużej przewodności elektrycznej tj. miedź czy srebro.

Spiekane stale szybkotnące. Stale szybkotnące są narzędziowymi stalami wysokostopowymi

zawierającymi do około: 1,6% węgla, 18% wolframu, 9% molibdenu, 5% wanadu i 10%

kobaltu. W przypadku wytwarzania tych stali metalurgia proszków jest metodą

konkurencyjną w stosunku do tradycyjnego wytapiania. W porównaniu ze stalami

konwencjonalnymi spiekane stale szybkotnące wykazują następujące zalety

• lepsze własności użytkowe (można dowolnie dobierać skład tych stali przez mieszanie

w odpowiednich proporcjach proszków węglików: WC, VC, TiC, Mo2C, NbC oraz

osnowy)

• brak segregacji węglików

• brak pasmowości.

• bardzo dobrą szlifowalność,

• dobra plastyczność (nawet przy zawartości węglików do 40% objętości nadają się do

obróbki plastycznej)

• dobra obrabialność mechaniczną,

• duża stabilność wymiarowa po hartowaniu i odpuszczaniu.

•

Techniką metalurgii proszków można wytwarzać elementy z każdej ze stali szybkotnących,

jednak szczególnie opłacalna jest produkcja w przypadku stali zawierających najwięcej

drogich pierwiastków stopowych. Produkcja polega na prasowaniu proszków stopowych na

zimno lub gorąco. W przypadku stosowania prasowania izostatycznego można produkować

bloki stali szybkotnącej o masie dochodzącej do 1800 kg. Tą metodą wytwarza się także

bardzo duże narzędzia o masie od kilkunastu do kilkudziesięciu kilogramów. Narzędzia

wykonane z wysokiej jakości stali szybkotnącej wyprodukowanej metodą metalurgii

proszków odznaczają się 1,5-3 razy większą trwałością niż narzędzia wykonane ze stali

szybkotnącej otrzymanej metodą tradycyjną.

Węgliki spiekane jest to grupa narzędziowych materiałów spiekanych, w których strukturze

od 70 do 90% objętości zajmują węgliki metali, a resztę stop wiążący. Metal wiążący to

kobalt lub w węglikach spiekanych wyższej klasy - stop kobaltu z rutenem. Wersja

oszczędnościowa - zamiast kobaltu, tańsze metale - nikiel i żelazo.

Twarda faza; węglik wolframu (WC), a także węgliki innych metali: tytanu (TiC), tantalu

(TaC), niobu (NbC), molibdenu (MoC), chromu (Cr3C2). Własności węglików spiekanych

zależą od składu chemicznego, wielkości ziarna i udziałów objętościowych składników.

Cechy charakterystyczne węglików to:

• odporność na działanie temperatury,

• duża wytrzymałość na ściskanie,

• duża twardością,

• duża odpornością na ścieranie,

•

wytrzymałość na zginanie, która jest bardzo zależna od składu chemicznego i

ziarnistości struktury.

2. Zadania do wykonania podczas zajęć laboratoryjnych

Ćwiczenie 1 – Technologia wytwarzania

-Identyfikacja proszków – kształt i wielkość ziaren, metoda wytwarzania

-Badanie własności proszków – gęstość nasypowa, przesypywalność

-Prasowanie – porównanie wyprasek po prasowaniu z różną siłą

Ćwiczenie 2 – Wyroby

- Przykłady wyrobów:

- węglik spiekany,

-koło zębate

-styki elektryczne

- Porównanie własności materiałów litych i spiekanych – stal szybkotnąca

Literatura

1. Aleksander Cyunczyk; Podstawy inżynierii spieków metalowych

2. Władysław Rutkowski; Metalurgia proszków

3. Leszek Dobrzyński; Metaloznawstwo z podstawami nauki o materiałach