Koncepcja wprowadzenia do eksploatacji

autobusów elektrycznych

w lubelskiej komunikacji miejskiej

CZĘŚĆ 1

ANALIZA ROZWIĄZAŃ STOSOWANYCH OBECNIE

Niniejsze opracowanie powstało w ramach projektu

„Wsparcie POPT dla ZIT w Lubelskim Obszarze Funkcjonalnym” finansowanego z Programu

Operacyjnego Pomoc Techniczna 2007-2013r na wsparcie podmiotów realizujących

Zintegrowane Inwestycje Terytorialne.

Poznań 2014

Spis treści

1. Rodzaje napędów ................................................................................................................... 4

1.1. Wprowadzenie ................................................................................................................ 4

1.2. Silniki prądu stałego ....................................................................................................... 6

1.3. Silniki asynchroniczne.................................................................................................... 9

1.4. Umiejscowienie silników ............................................................................................. 13

1.5. Ocena bezpieczeństwa .................................................................................................. 16

1.6. Analiza skrzyń biegów używanych w autobusach elektrycznych ................................ 25

1.7. Rekuperacja energii ...................................................................................................... 27

1.8. Literatura do rozdziału 1 .............................................................................................. 29

2. Przeprowadzenie analizy dostępnych rodzajów akumulatorów i ich ładowania ................ 30

2.1. Wprowadzenie .............................................................................................................. 30

2.2. Rodzaje akumulatorów stosowanych w pojazdach z napędem elektrycznym ............. 30

2.2.1. Wprowadzenie ......................................................................................................... 30

2.2.2. Akumulatory mechaniczne ...................................................................................... 31

2.2.3. Hydroakumulatory ................................................................................................... 34

2.2.4. Akumulatory elektrochemiczne ............................................................................... 37

2.3. Nowoczesne rozwiązania akumulatorów elektrochemicznych .................................... 46

2.3.1. Akumulatory LiFeMgPO4 firmy Valence Technology ........................................... 49

2.3.2. Akumulatory Nano-Li4Ti5O12 firmy Altairnano ...................................................... 52

2.3.3. Akumulatory litowo-jonowe firmy Li-Tec .............................................................. 53

2.3.4. Akumulatory litowo-jonowe KOKAM.................................................................... 54

2.3.5. Akumulatory A123 .................................................................................................. 56

2.3.6. Akumulatory produkowane przez firmę Toshiba .................................................... 58

2.4. Ultrakondensatory ........................................................................................................ 60

2.5. Podsumowanie – wybór rodzaju akumulatora ............................................................. 64

2.6. Sposoby ładowania akumulatorów ............................................................................... 68

2.6.1. Wprowadzenie ......................................................................................................... 68

2.6.2. Plug-in...................................................................................................................... 68

2

2.4.3. Indukcyjne ............................................................................................................... 70

2.4.4. Zasilanie pantografowe ........................................................................................... 73

2.4.5. Ogniwa paliwowe ................................................................................................... 78

2.4.6. Porównanie rozwiązań ............................................................................................ 81

2.7. Studium zamiany dwóch linii autobusowych obsługiwanych przez pojazdy z napędem

klasycznym na linie całkowicie bezemisyjne, na których będą jeździły autobusy

elektryczne .................................................................................................................... 87

2.8. Literatura do rodziału 2 ................................................................................................ 89

3. Analiza układów ogrzewania stosowanych w dostępnych na rynku autobusach

elektrycznych ........................................................................................................................ 91

4. Wskazanie rodzaju trasy pod względem ukształtowania terenu, natężenia ruchu, liczby

przystanków, najkorzystniejszej z punktu widzenia eksploatacji autobusu elektrycznego .. 97

4.1. Wprowadzenie .............................................................................................................. 97

4.2. Wykorzystanie charakterystyki gęstości czasowej pracy pojazdu ............................... 98

4.3. Rzeczywiste cykle jezdne ............................................................................................. 99

4.4. Znormalizowane cykle jezdne SORT – Standardised On-Road Test ........................ 104

4.5. Bibliografia do rozdziału 4 ......................................................................................... 107

3

1. Rodzaje napędów

1.1.

Wprowadzenie

Napęd elektryczny pojawił się we wczesnej fazie rozwoju samochodu, gdy przed ponad stu

laty podejmowane były pierwsze próby jego wykorzystania w praktycznej eksploatacji.

Jednak wobec szybkiego rozwoju silników spalinowych, w połączeniu z powszechną

dostępnością i niską ceną paliw węglowodorowych, proces tworzenia masowej motoryzacji

lat międzywojennych został oparty wyłącznie na napędzie spalinowym. Główną przyczyną

hamującą upowszechnienie samochodów elektrycznych była niska wydajność energetyczna

akumulatorów o znacznej masie własnej, które wymagały częstego, wielogodzinnego

doładowywania, co bardzo ograniczało dzienne przebiegi samochodów. Rysunek 1.1

przedstawia schematy układów napędowych pojazdów wykorzystujących silniki elektryczne.

Czysto elektryczny

E

E

Hybrydowy równoległy

Hybrydowy szeregowy

S

B

E

B

E

B

G – generator, E – silnik elektryczny, B – baterie, S – silnik spalinowy

Rys. 1.1. Schematy pojazdów z silnikami elektrycznymi

Niektóre typy silników elektrycznych znalazły zastosowanie jako silniki napędowe

pojazdów elektrycznych. Obecnie oprócz silników prądu stałego obserwuje się tendencje do

stosowania maszyn prądu zmiennego.

O wyborze rodzaju silnika napędowego projektowanego pojazdu decydują:

– dogodność jego charakterystyk mechanicznych,

– możliwości sterowania w obszarze pracy silnikowej i prądnicowej,

– moc jednostkowa silnika,

– sprawność energetyczna,

– niezawodność,

– koszt.

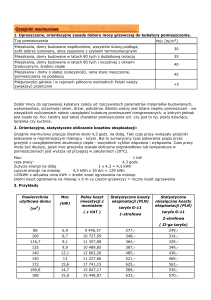

W tablicy 1.1 zestawiono wybrane parametry silników elektrycznych o takiej samej mocy,

w różnych wykonaniach. Silniki prądu stałego są stosowane w elektrycznych samochodach

osobowych i dostawczych, w wózkach magazynowych i przeładunkowych, w autobusach,

a także w ciężkich pojazdach transportowych. Silniki prądu zmiennego trójfazowego

wymagają stosowania złożonych układów sterujących i przetwarzających energię pobieraną

z akumulatorów. Przy obecnym stanie techniki są preferowane silniki indukcyjne klatkowe

o zwiększonym momencie rozruchowym.

4

Tab. 1.1. Porównanie różnych rodzajów silników o mocy 15 kW

Silnik prądu stałego (DC)

Silnik prądu zmiennego (AC)

synchroniczny o

Parametr

obcoszeregowy

indukcyjny

magnesach

wzbudny

trwałych

Masa

[kg]

100

115

45

39

Wymiary

[cm]

43 x 30

53 x 36

30 x 30

18 x 46

Maks. prędkość obr.

[obr/min]

5000

5000

15000

15000

Maks. sprawność

[–]

0,90

0,85

0,92

0,95

Koszt porównawczy

[–]

1

0,9

0,5

0,5

Moc jednostkowa

[W/kg]

150

130

333

385

Ogólny podział elektrycznych silników napędowych przedstawia rysunek 1.2.

Rys. 1.2. Podział elektrycznych silników napędowych

Właściwości trakcyjne samochodu elektrycznego (m.in. moment obrotowy silnika

elektrycznego) dają mu dodatkową przewagę nad samochodami z napędem spalinowym

użytkowanymi w miastach (rys. 1.3). Wynika to ze specyficznego przebiegu charakterystyki

momentu obrotowego silnika elektrycznego w porównaniu z silnikiem spalinowym. Silnik

elektryczny wytwarza swój maksymalny moment obrotowy już przy rozruchu, przy

5

minimalnej prędkości obrotowej. Nie wymaga on stosowania sprzęgła, a także zapewnia

bardziej korzystne niż w przypadku silnika spalinowego właściwości dynamiczne, zależne w

ruchu miejskim od momentu obrotowego, a nie od jego mocy. O właściwościach trakcyjnych

pojazdu w ruchu miejskim decydują głównie parametry silnika uzyskiwane przy prędkościach

obrotowych do 3000 obr/min[23].

Ruch miejski

Moment obrotowy [Nm]

120

100

Silnik o ZI

M max=96 Nm

80

60

40

20

0

Silnik

elektryczny

M max =109 Nm

1000 2000 3000 4000 5000 6000

Prędkość obrotowa [obr/min]

Rys. 1.3. Porównanie krzywej przebiegu momentu obrotowego silnika benzynowego (moc 48 kW)

i elektrycznego (moc 23 kW) [23]

Silnik elektryczny i jego sterownik są podstawowymi elementami pojazdów hybrydowych

i elektrycznych pozwalającymi napędzać pojazd energią elektryczną.

W pojeździe napędzanym układem hybrydowym w układzie szeregowym jest on jedynym

elementem napędzającym koła. W systemach napędu elektrycznego sterownik ustala wartość

prądu i napięcia, które otrzymuje silnik elektryczny. Sterownik pobiera sygnał położenia

pedału przyspieszenia i kontroluje wartość energii elektrycznej dostarczanej do silnika,

przekształconej na moment obrotowy doprowadzony do kół napędowych. Innym kluczowym

aspektem w pojazdach HEV (hybryd electric vehicle) i EV (electric vehicle) jest odzysk

energii kinetycznej i jej magazynowanie.

Wyróżnia się dwie główne grupy elektrycznych układów napędowych: z silnikami prądu

stałego i zmiennego. W przeszłości silniki prądu stałego były powszechnie wykorzystywane

w zastosowaniach wymagających zmiennych prędkości, ale dzięki ostatnim postępom

w elektronice wysokich mocy, silniki prądu zmiennego nabierają większego znaczenia.

1.2.

Silniki prądu stałego

Silniki prądu stałego są łatwiejsze do sterowania niż silniki indukcyjne, dlatego też ich

sterowniki elektroniczne są tańsze, ale silniki te są cięższe i większe. Silniki prądu zmiennego

i ich sterowniki mają zwykle większą sprawność w szerszym zakresie pracy, lecz z powodu

bardzo skomplikowanej elektroniki sterowników są one bardzo drogie.

Podstawowym elementem służącym do napędu pojazdu elektrycznego oprócz silnika jest

sterownik służący do ustalania wartości prądu i napięcia, które otrzymuje silnik elektryczny.

Sterownik pobiera sygnał położenia pedału przyspieszenia i kontroluje wartość energii

6

elektrycznej dostarczonej do silnika, przekształconej na moment obrotowy doprowadzony do

kół napędowych. Innym kluczowym aspektem w pojazdach elektrycznych jest odzysk energii

kinetycznej i jej magazynowanie. Na rysunku 1.4 przedstawiono charakterystyki sterowników

elektrycznych prądu zmiennego i stałego. Można zauważyć, że układ z silnikiem prądu

zmiennego ma większą sprawność w szerszym zakresie pola pracy.

Rys. 1.4. Charakterystyki układów silnik/sterownik prądu stałego oraz prądu przemiennego

Dostrzec można również różnicę w sprawności przy małych prędkościach i niewielkich

momentach obrotowych: układ prądu stałego ma sprawność 60% przy małych prędkościach,

podczas gdy układ prądu zmiennego ma sprawność w zakresie 66-74%. Dla małego momentu

obrotowego, który może odpowiadać jeździe autostradą, układ prądu zmiennego ma dużo

większą sprawność niż układ prądu stałego. Układ prądu stałego ma większą sprawność przy

dużym momencie obrotowym i prędkości obrotowej.

Przykładem konstrukcji silnika trakcyjnego, przeznaczonego do pojazdów elektrycznych

jest silnik tarczowy z magnesami trwałymi typu pancake (naleśnikowego) (rys. 1.5). Pole

magnetyczne wytwarzane przez magnesy trwałe zamyka się przez dwa pierścienie stalowe.

Do jednego z nich są przyklejone magnesy trwałe. Na obwodzie pierścienia umieszcza się

wiele par biegunów, a od ich liczby zależy wypadkowy strumień magnetyczny i moment

obrotowy. Uzwojenie twornika jest zatopione w żywicy epoksydowej, z której jest

zbudowany wirnik. Z tego powodu brak jest strat w żelazie wirnika, co zwiększa sprawność

silnika. Ponadto uzwojenie jest nawinięte spiralnie, powodując zmniejszenie rezystancji

wirnika i strat cieplnych. Silnik elektryczny charakteryzuje się wysokim wskaźnikiem mocy na

jednostkę masy i dużą sprawnością w szerokim zakresie zmian obciążenia.

7

Pierścień stalowy

Uzwojenie twornika

Magnesy trwałe

Pierścień stalowy

Komutator

Rys. 1.5. Silnik elektryczny prądu stałego (DC) z magnesami trwałymi typu pancake

Silnik reluktancyjny – to synchroniczny silnik prądu zmiennego, pozbawiony uzwojenia

wzbudzającego i wykorzystujący w ruchu zjawisko zmiany oporności magnetycznej

magnetowodu (elementów do prowadzenia strumienia magnetycznego) w zależności od

położenia wirnika.

Technologia silnika reluktancyjnego MRV (moteurreluctancevariable)opracowany przez

francuską firmę Radio Energie spełnia wymagania napędów elektrycznych, którymi są:

– duży moment obrotowy przy minimalnej prędkości rozruchu,

– możliwość przeciążeń w całym zakresie prędkości,

– możliwość odzyskiwania energii,

– ciągła kontrola prędkości i momentu również w fazie hamowania,

– sterownik całkowicie programowalny (praca w 4 kwadrantach; dodatni i ujemny

moment obrotowy, prawy i lewy kierunek obrotów),

– bezobsługowy silnik (brak szczotek i magnesów trwałych),

– maksymalne prędkości obrotowe do 4500 obr/min.

Brak komutatora, szczotek i magnesów trwałych nadaje silnikowi dużą wytrzymałość,

małe wymiary, dobrą niezawodność oraz brak konieczności konserwacji. Ponadto całość

posiada wysoką sprawność. Możliwości techniczne silnika, prostota i wytrzymałość, wraz

z programowalną elektroniką, pozwalają na szerokie zastosowania przemysłowe: wózki

elektryczne do transportu wewnętrznego, urządzenia dźwigowe, małe samochody, gokarty,

statki elektryczne itp. (tab. 1.2).

8

Sprawność

Gęstość mocy

Maks. prędkość

obrotowa

Niezawodność

Konserwacja

Stopień rozwoju

Koszt silnika

Koszt kontrolera

Całkowity koszt

Recykling

Zastosowanie

obecnie w EV

Zastosowanie

w przyszłości

Tab. 1.2. Zalety i wady silników elektrycznych wykorzystywanych w pojazdach elektrycznych

i hybrydowych

Synchroniczny

AC

+

+

++

++

+

+

+

–

o

+

++

++

Z przełączaną

reluktancją AC

+

++

++

+

+

––

+

o

+

+

o

o

Bezszczotkowy

DC

++

++

+

+

+

+

o

–

o

––

+

++

Obcowzbudny

DC

––

––

––

+

––

++

–

+

–

–

o

–

++ bardzo dobry, + dobry, o – brak wpływu, – zły, – – bardzo zły

1.3.

Silniki asynchroniczne

Podział silników asynchronicznych(indukcyjnych) może wynikać z rodzaju stosowanego

wirnika, wyróżnia się:

silniki indukcyjne klatkowe,

silniki indukcyjne pierścieniowe (rys. 1.6).

Rys. 1.6. Silniki indukcyjne: pierścieniowy, klatkowy [5]

Silnik indukcyjny składa się z dwóch zasadniczych części: nieruchomego stojana

i ruchomego (wirującego) wirnika (rys. 1.7).

9

Rys. 1.7. Budowa silnika indukcyjnego [5]

Na wewnętrznej stronie rdzenia stojana i zewnętrznej stronie rdzenia wirnika wykonuje się

specjalne rowki, zwane żłobkami, w których umieszczane są uzwojenia. Część rdzenia

pomiędzy sąsiednimi rowkami, nazywana jest zębem. Żłobki i zęby mogą posiadać różne

kształty, zwykle ich liczba w stojanie i wirniku jest różna. Pomiędzy stojanem a wirnikiem

znajduje się możliwie mała szczelina powietrzna. Uzwojenie stojana wykonane jest

z izolowanego drutu, zaimpregnowane i mocno usztywnione, tak, aby zmniejszyć

prawdopodobieństwo uszkodzenia na skutek drgań mechanicznych [5].

Budowa silnika indukcyjnego pierścieniowego

W silniku pierścieniowym uzwojenie wirnika wykonane jest podobnie do uzwojenia

stojana. Jest ono na stałe połączone z pierścieniami ślizgowymi (stąd nazwa “silnik

pierścieniowy”), zwykle trzema, gdyż uzwojenie wirnika najczęściej jest 3-fazowe.

Za pośrednictwem przylegających do pierścieni szczotek, uzwojenia wirnika połączone są

z dodatkowymi elementami, zwiększającymi rezystancje każdej fazy. (zmianę rezystancji faz

stosuje się dla rozruchu, hamowania i zmiany prędkości silnika).Obecnie ze względu na zbyt

skomplikowaną budowę, konstrukcja ta jest rzadko stosowana [5].

Rys. 1.8. Silnik indukcyjny pierścieniowy [5]

10

Budowa silnika indukcyjnego klatkowego

Obwód elektryczny wirnika w silniku indukcyjnym klatkowym jest wykonany

z nieizolowanych prętów, połączonych po obu stronach wirnika pierścieniami zwierającymi.

Konstrukcja to wyglądem przypomina klatkę o kształcie walca (stąd nazwa). Obwód

magnetyczny wirnika wykonany jest w postaci pakietu blach stalowych z dodatkiem krzemu,

wzajemnie odizolowanych, złożonych jednana drugą. Obwód elektryczny wirnika jest zawsze

zwarty (inna nazwa tego silnika to silnik indukcyjny zwarty) w związku, z czym nie ma

możliwości przyłączania dodatkowych elementów, tak jak ma to miejsce w wirniku silnika

pierścieniowego. Klatka stanowi wielofazowe uzwojenie wirnika, a za liczbę faz przyjmuje

się liczbę prętów, z których jest wykonana. Silnik klatkowy ma bardzo prostą, tanią, i łatwą

w utrzymaniu konstrukcję. Wykonanie silnika pierścieniowego jest o wiele droższe, ale

konstrukcja ta, przez możliwość dołączania dodatkowych elementów do uzwojenia wirnika

posiada zdecydowanie bogatsze właściwości ruchowe(układy umożliwiające rozruch

i regulacje prędkości silnika). Biorąc jednak pod uwagę coraz większą powszechność

elektronicznych urządzeń zasilających (falowniki, soft starty), umożliwiających uzyskanie

o wiele lepszych właściwości regulacyjnych, wspomniane zalety silników pierścieniowych

przestały być już tak istotne i w ogromnej większości silniki pierścieniowe zostały wyparte

przez silniki klatkowe [5]. Na rys.1.9 przedstawiono silnik indukcyjny klatkowy.

Rys. 1.9. Silnik indukcyjny klatkowy [5]

Silnik klatkowy ma bardzo prostą, tanią, i łatwą w utrzymaniu konstrukcję. Wykonanie

silnika pierścieniowego jest o wiele droższe, ale konstrukcja ta, poprzez możliwość

dołączania dodatkowych elementów do uzwojenia wirnika posiada zdecydowanie bogatsze

właściwości ruchowe (układy umożliwiające rozruch i regulację prędkości silnika). Biorąc

jednak pod uwagę coraz większą powszechność elektronicznych urządzeń zasilających

(falowniki, soft starty), umożliwiających uzyskanie o wiele lepszych właściwości

regulacyjnych, wspomniane zalety silników pierścieniowych przestały być już tak istotne i w

ogromnej większości silniki pierścieniowe zostały wyparte przez silniki klatkowe.

11

Tab.1.3. Porównanie silników asynchronicznych i synchronicznych

AC Motor

DC Motor

Mała masa

Duża masa

95% wydajność przy pełnym załadowaniu

85-95% wydajność przy pełnym załadowaniu

Wysokie ceny sterowników

Prosty sterownik

Wysokie ceny silników i falowników

Odpowiednio mniejsze ceny silników

Tab. 1.4. Porównanie parametrów silników elektrycznych

DC szczotkowy

DC bezszczotkowe

AC Indukcyjny

Maksymalna sprawność [%]

85-89

95-97

94-95

Sprawność przy 10% załadowaniu [%]

80-87

73-82

93-94

Maksymalna prędkość obrotowa

4000-6000

4000-10000

9000-15000

Koszt odniesiony do mocy jednostkowej (KM)

$100-150

$100-130

$50-75

Relatywny koszt kontrolera w stosunku do DC

szczotkowego

1

3-5

6-8

12

1.4.

Umiejscowienie silników

We współcześnie spotykanych pojazdach samochodowych zasilanych energią elektryczną

zmagazynowaną w akumulatorach stosuje się różne rozwiązania konstrukcyjne napędu.

W niektórych przypadkach mamy do czynienia z przekazywaniem momentu obrotowego

z silnika elektrycznego do kół pojazdu za pomocą przekładni i wałów napędowych.

Inne rozwiązanie stanowi stosowanie silników elektrycznych zamontowanych bezpośrednio

w kołach napędowych pojazdu. Na rys. 1.10 przedstawiono różne układy napędowe

wykorzystujące silniki elektryczne.

Pojazd elektryczny

Pojazd hybrydowy

1

Pojazd z ogniwami paliwowymi

3

1

2

2

3

4

2

7

3

5

2

1

1 – silnik elektryczny

2 – przekształtnik

1

3 – akumulatory

4 – zbiornik paliwa

8

6

5 – silnik spalinowy

6 – silnik/generator

1

2

7 – zbiornik wodoru

8 – ogniwo paliwowe

Rys. 1.10. Schematy układów napędowych pojazdów wykorzystujących silniki elektryczne

zintegrowane z kołami

Na rys. 1.11 i 1.12 przedstawiono budowę i umiejscowienie silników zamieszczanych

w kołach pojazdów.

Rys. 1.11. Silnik elektryczny zamontowany w kole pojazdu

13

Rys. 1.12. Budowa silnika elektrycznego zamontowanego w kole pojazdu

W ofercie firm zajmujących się podzespołami do układów napędowych pojazdów znajdują

się osie napędowe przeznaczone do hybrydowych (układ szeregowy), bądź w pełni

elektrycznych autobusów miejskich. Firma ZF Friedrichshafen AG oferuje portalową

oś napędową do niskopodłogowych autobusów miejskich, wyposażoną w dwa

asynchroniczne silniki elektryczne (rys. 1.13, 1.14).

Rys. 1.13. Oś napędowa do hybrydowych/elektrycznych autobusów miejskich firmy ZF (AVE 130)

14

Rys. 1.14. Oś napędowa AVE 130 firmy ZF z widocznym fragmentem silnika elektrycznego

Ta napędzana elektrycznie oś wykorzystuje dwa wysokoobrotowe (maksymalna prędkość

obrotowa wynosi 11000 obr/min) silniki asynchroniczne chłodzone cieczą. Moc ciągła

wytwarzana przez oś wynosi 120 kW, natomiast krótkotrwała, maksymalna moc osiąga

wartość 240 kW. Budowę osi AVE 130 i jej podstawowe parametry eksploatacyjne

przedstawiono na rys. 1.15 i w tab. 1.5.

Rys. 1.15. Schemat budowy i podstawowe wymiary osi napędowej AVE 130

15

Tab. 1.5. Parametry osi napędowej AVE 130 firmy ZF

Parametr

AVE130

Nacisk na oś [kg]

13000

Maksymalny moment obrotowy [Nm]

2x10500

Moc [kW]

2x120

Wymiary opony (standard)

275/70R22,5

Wymiary koła (standard)

22,5x8,25

Hamulce

Tarczowe

Masa osi [kg]

1100

Ciecz chłodząca

Woda/glikol (50/50)

Silniki

2 x asynchroniczne silniki trójfazowe

Napięcie znamionowe [V]

350-420

Natężenie znamionowe [A]

135

Maksymalne natężenie [A]

350

Zalety tego rozwiązania to:

szybsze osiąganie maksymalnej mocy i momentu obrotowego,

mniejsze straty energii przez wyeliminowanie reduktora prędkości obrotowej

(możliwość osadzenia silnika we wnęce koła),

zewnętrzny wirnik umożliwia montaż silników na kołach przednich (dotychczas

uniemożliwiały to elementy układu kierowniczego).

1.5.

Ocena bezpieczeństwa

Układ osobnego silnika dla każdego koła oprócz szeregu korzyści technicznych poprawia

radykalnie własności trakcyjne pojazdu, dzięki możliwości niezależnego sterowania napędem

każdego z kół jezdnych. W przypadku pojazdów transportu masowego szczególne znaczenie

przypisywane jest bezpieczeństwu ruchu i dlatego należy ustalić, czy opisany układ

napędowy umożliwia utrzymanie kontroli nad ruchem pojazdu, również w sytuacji awarii

poszczególnych silników napędzających koła. W streszczonym poniżej projekcie badano

reakcje dynamiczne pojazdu na zakłócenia w pracy poszczególnych silników napędzających

koła w czasie ruchu pojazdu po okręgu o stałym promieniu. Odpowiednie badania

przeprowadzono dla nawierzchni o zróżnicowanych w szerokim zakresie współczynnikach

16

tarcia, wariantując również przyspieszenia poprzeczne pojazdu. Przyjęto, że pojazd można

uznać za bezpieczny, jeśli określona awaria układu napędowego może być skompensowana

odpowiednim działaniem układu stabilizacji ruchu pojazdu ESP i tym samym można uniknąć

niekontrolowanego poślizgu pojazdu oraz jego obrotu dookoła własnej pionowej osi.

Wektorowe sterowanie ruchem pojazdu

Elektryczny napęd za pomocą indywidualnych silników umieszczonych przy kołach

jezdnych otwiera nowe możliwości w zakresie działania elektronicznych układów

kontrolujących dynamikę ruchu. Selektywne modulowanie momentu napędowego

poszczególnych kół umożliwia wytworzenie momentu skręcającego pojazd wokół jego osi

pionowej, tym samym możliwe jest skręcanie pojazdu bez udziału układu kierowniczego.

Opisany sposób sterowania ruchem pojazdu nazywany jest wektorowaniem momentu

napędowego. Analogiczny sposób sterowania ruchem pojazdu od lat wykorzystywany jest w

systemach ESP, gdzie niezamierzony obrót pojazdu dookoła pionowej osi kompensowany jest

przez przyłożenie momentu hamującego do określonych kół pojazdu.

Ocena bezpieczeństwa ruchu pojazdu obejmowała symulowanie następujących

niezamierzonych, awaryjnych zmian momentu obrotowego poszczególnych silników

napędowych:

a) gwałtowne zwiększenie momentu obrotowego do wartości maksymalnej,

b) zredukowanie momentu obrotowego do zera,

c) wytworzenie momentu obrotowego o prawidłowej wartości, ale w przeciwnym do

zamierzonego kierunku.

Opisane usterki mogły być symulowane niezależnie dla każdego z czterech kół

napędowych. W rzeczywistych warunkach eksploatacji powstanie tego rodzaju usterek nie

jest wprawdzie bardzo prawdopodobne, ale w skrajnych sytuacjach możliwe, na przykład w

następstwie poważnych awarii elektrycznych układów zasilania lub w przypadku zwarć w

instalacji elektrycznej. Symulowane awarie stanowią najgroźniejsze pod względem

bezpieczeństwa ruchu pojazdu przypadki.

Badania polegały na rejestracji parametrów dynamicznych opisujących ruch pojazdu po

zasymulowaniu usterek układu napędowego. W celu wyeliminowania wpływu kierowcy

przyjęto stały kąt skrętu kół. Wymuszenie nieprawidłowych wartości momentu napędowego

uzyskano za pomocą powiązanych programów Matlab Simulink oraz Adams Car.

W ocenie zagrożenia bezpieczeństwa ruchu w następstwie określonych usterek układu

napędowego posłużono się kryterium wpływu usterki na tor ruchu pojazdu. Przyjęto, że

zmiana kąta skrętu pojazdu będzie oceniana po 0,75 s od chwili wystąpienia usterki, to jest po

czasie który w realnym ruchu upłynąłby od chwili wystąpienia usterki do podjęcia reakcji

przez kierującego pojazdem. Kierujący mógłby w takich przypadkach przeciwdziałać

niezamierzonym zmianom trajektorii ruchu wykonując korektę skrętu koła kierownicy.

Kryteria oceny wpływu usterki na dynamikę ruchu pojazdu to odchylenie od zamierzonej

trajektorii ruchu, dystans mierzony liniowo [m], zmiana prędkości skrętu, i szybkość zmian

prędkości skrętu w czasie Q °/s2. W przypadku gdy awaria prowadzi do powstania wartości Q

mniejszych od 5 °/s2 to kierujący mógłby opanować niezamierzony obrót pojazdu dookoła osi

17

pionowej i wpływ awarii układu napędowego na trajektorię ruchu pojazdu ograniczyłby się

do określonego odchylenia od zamierzonego toru jazdy. Krytyczne zagrożenie

bezpieczeństwa wiąże się z przekroczeniem wartości parametru Q równej 5 °/s2, co wiąże się

zazwyczaj z całkowitą utratą kontroli nad ruchem pojazdu i jego obrotem dookoła pionowej

osi.

Wyniki badań

Wyniki badań dotyczą symulacji usterek wymienionych w punktach a-c, w czasie ruchu po

okręgu, dla trzech wariantów przyspieszenia poprzecznego wynoszącego:

a1 = 0,2 g

a2 = 0,5 g

a3 = 0,9 g

Badania prowadzono dla każdej wartości przyspieszenia na różnych nawierzchniach, przy

czym współczynnik tarcia zmieniał się od wartości µ = 0,2, przez µ = 0,7 do µ = 1.

Zasymulowano tym samym odpowiednio jezdnię pokrytą lodem, mokrą i suchą. W przypadku

jezdni pokrytej lodem możliwe było tylko uzyskanie najmniejszej wartości przyspieszenia

poprzecznego pojazdu w ruchu po okręgu a1, przy czym była to wartość graniczna.

Rys. 1.16. Reakcja dynamiczna pojazdu na awarię układu napędzającego tylne zewnętrzne koło w

czasie jazdy po łuku ze stałym przyspieszeniem poprzecznym równym 0,2g

Na rysunku 1.16 przedstawiono przykładowe parametry opisujące dynamikę ruchu pojazdu

przy ruchu po okręgu z najmniejszym przyspieszeniem poprzecznym a1, dla trzech różniących

się współczynnikiem tarcia nawierzchni. Około 4 s testu zasymulowano usterkę „a”

polegającą na gwałtownym zwiększeniu momentu napędzającego tylne, zewnętrzne

względem krzywizny zakrętu koło. Oceniając zarejestrowane wyniki można stwierdzić, że na

skutek awarii ruch samochodu zostaje zakłócony tylko w nieznacznym stopniu o ile

zapewniona jest wystarczająca przyczepność kół do nawierzchni. Zebrane wyniki nie różnią

się znacząco dla nawierzchni suchej i mokrej, w obu przypadkach parametr Q nie przekracza

wartości granicznej, decydującej o bezpieczeństwie ruchu pojazdu. Sytuacja wygląda

18

odmiennie dla nawierzchni pokrytej lodem, gdzie zwiększenie wartości momentu

napędowego tylnego, zewnętrznego względem krzywizny zakrętu, koła prowadzi do jego

poślizgu i wiąże się z utratą możliwości przenoszenia sił bocznych. W chwili wystąpienia

takiej usterki pojazd wykazuje nadsterowność i obraca się przodem do wewnętrznej części

zakrętu, staje się niesterowany. Wartość parametru Q wielokrotnie przekracza wartość

bezpieczną i sięga 148 °/s2. Kierujący pojazdem, mając do dyspozycji układ kierowniczy i

hamulcowy nie może opanować ruchu pojazdu.

W tab. 1.6 zebrano wyniki wszystkich przeprowadzonych eksperymentów, dla trzech

opisanych przypadków awarii silnika napędzającego, i trzech różnych nawierzchni, przy

czym awarię symulowano kolejno oddzielnie dla wszystkich czterech kół pojazdu.

Przedstawione wyniki wskazują, że w przypadku jazdy po łuku z dużym przyspieszeniem

poprzecznym lub jazdy po nawierzchni o małym współczynniku tarcia niekontrolowana

zmiana momentu obrotowego silnika napędzającego jedno z kół jezdnych może prowadzić do

utraty sterowności pojazdu, której kierujący nie może zapobiec. W tych sytuacjach

szczególnie celowe jest wykorzystanie wektorowania momentu napędowego pozostałych kół

tak, aby możliwie ograniczyć utratę stabilności pojazdu i zmianę toru ruchu.

Omawiane zakłócenie działania jednego z silników napędowych jest szczególnie

niebezpieczne, ponieważ prowadzi do obracania pojazdu dookoła jego pionowej osi. Systemy

przeciwdziałania polegające na uruchomieniu hamulców wszystkich kół są w tym przypadku

nieadekwatne i nie zapobiegają obracaniu pojazdu całkowicie uniemożliwiając kontrolowanie

jego trajektorii ruchu przez kierującego. Przypadek taki prezentuje dolny lewy wykres na

rysunku 1.18. Ustabilizowanie ruchu pojazdu wymaga przyłożenia momentu obracającego

pojazd dookoła jego osi pionowej, równoważącego odpowiedni moment wytworzony przez

napędzane awaryjnie tylne prawe koło, co obrazuje dolny prawy wykres. Wprawdzie zmiana

toru ruchu pojazdu jest nieunikniona, pojazd porusza się z dużym kątem znoszenia, ale się nie

obraca dookoła pionowej osi, co umożliwia kierującemu podjęcie ewentualnych

przemyślanych korekt ruchu.

19

Tab. 1.6. Przegląd wyników eksperymentów

Mmax ↑

M=0

-Mmin↓

Mmax ↑

M=0

-Mmin↓

Mmax ↑

M=0

-Mmin↓

Mmax ↑

M=0

-Mmin↓

Mmax ↑

M=0

-Mmin↓

Mmax ↑

M=0

-Mmin↓

µ

0,2

0,7

1

0,2

0,7

1

0,2

0,7

1

0,2

0,7

1

0,2

0,7

1

0,2

0,7

1

µ

0,7

1

0,7

1

0,7

1

0,7

1

0,7

1

0,7

1

µ

0,7

1

0,7

1

07

1

07

1

0,7

1

0,7

1

ap=0,23g; R=30m; V=8,2 m/s

Koło przednie

Q [°/s]

∆y [m]

-15,28

0,56

-0,57

0,09

0,41

0,08

0,05

0,23

-0,05

0,01

-0,05

0,00

-8,70

0,42

-0,83

0,06

-0,87

0,06

Koło tylne wewn.

31,76

0,37

-0,64

0,13

-0,67

0,14

0,19

0,23

-0,04

0,00

-0,04

0,00

163,09

0,35

-0,19

0,10

-1,14

0,13

ap=0,5g; R=30m; V=12,1 m/s

Koło przednie

Q [°/s]

∆y [m]

-3,39

0,23

-2,48

0,15

0,04

0,05

0,03

0,00

1,09

0,08

0,86

0,13

Koło tylne wewn.

-3,59

0,25

-2,76

0,18

0,13

0,05

0,11

0,01

423,46

0,19

2,02

0,20

ap=0,9g; R=30m; V=13,3 m/s

Koło przednie

Q [°/s]

∆y [m]

-6,05

0,84

-4,32

0,24

0,28

0,51

0,22

0,001

7,42

0,34

3,3

0,21

Koło tylne wewn.

-4,94

0,77

-3,63

0,19

0,71

0,49

0,53

0,03

417,24

0,40

5,24

0,30

Bez wpływu na bezpieczeństwo

µ

0,2

0,7

1

0,2

0,7

1

0,2

0,7

1

0,2

0,7

1

0,2

0,7

1

0,2

0,7

1

µ

0,7

1

0,7

1

0,7

1

0,7

1

0,7

1

0,7

1

µ

0,7

1

0,7

1

0,7

1

0,7

1

0,7

1

0,7

1

Koło przednie

Q [°/s]

-10,90

3,53

3,38

-0,12

-0,11

-0,11

-14,42

-3,40

-3,35

Koło tylne zewn.

147,73

3,75

3,6

-0,16

-0,17

-0,17

63,05

-4,08

-7,23

Koło przednie

Q [°/s]

2,90

2,62

-0,11

-0,10

-3,03

-3,00

Koło tylne zewn.

2,35

2,00

-0,12

-0,10

-4,18

-4,27

Koło przednie

Q [°/s]

1,22

1,57

-0,10

-0,09

-1,61

-1,96

Koło tylne zewn.

1,56

1,59

0,00

0,03

-0,76

-1,05

Ograniczony wpływ na bezpieczeństwo

∆y [m]

0,46

0,06

0,06

0,24

0,01

0,00

0,55

0,07

0,06

0,42

0,06

0,07

0,24

0,01

0,00

0,35

0,04

0,07

∆y [m]

0,06

0,10

0,06

0,00

0,16

0,10

0,02

0,07

0,06

0,00

0,13

0,07

∆y [m]

0,42

0,13

0,54

0,01

0,65

0,13

0,45

0,08

0,54

0,01

0,58

0,05

Niebezpieczne

20

Rys. 1.17. Trajektoria ruchu pojazdu w sytuacji niekontrolowanego wzrostu momentu napędowego na

tylnym zewnętrznym względem krzywizny łuku kole

21

Rys. 1.18. W górnej części tor ruchu pojazdu bez usterki (po lewej), w chwili niekontrolowanego wzrostu

momentu napędowego na tylnym prawym kole (po prawej), na dole dwie strategie obronne związane z

wektorowaniem momentu napędzającego

Główne trendy rozwoju autobusów elektrycznych

Główne kierunki rozwoju pojazdów elektrycznych to:

zmniejszenie energochłonności poszczególnych systemów pojazdu,

wprowadzanie nowych rozwiązań technicznych tworzonych we współpracy

z uczelniami i ośrodkami badawczymi

zmniejszenie masy pojazdu.

Na rysunku 1.19 przedstawiono rozmieszczenie

funkcjonalnych w autobusie elektrycznym.

poszczególnych

podzespołów

22

Rys. 1.19. Główne podzespoły elektrycznego autobusu [4]

Przy projektowaniu nowoczesnych konstrukcji, bardzo dużą wagę przywiązuje się do

ograniczania ilości elementów oraz zmniejszania masy pojazdu, przez używanie lekkich

materiałów. Jednym z rozwiązań pozwalających zmniejszyć masę pojazdu (zmniejszenie

energochłonności – zwiększenie zasięgu) jest projektowania układu napędowego bez skrzyni

biegów. Rysunek 1.20 przedstawia porównanie układu napędowego oraz masy autobusu

elektrycznego oraz autobusu z silnikiem o zapłonie samoczynnym.

Rys. 1.20. Porównanie mas pojazdów z silnikami: o zapłonie samoczynnym oraz elektrycznym [4]

Interesującymi właściwościami charakteryzują się napędy bezpośrednie. Możliwości

konstrukcyjne umożliwiają bowiem budowę silników elektrycznych o bardzo małych

prędkościach obrotowych oraz bardzo dużym momencie obrotowym. Takie silniki można

zastosować do napędu pojazdów eliminując jakiekolwiek przekładnie mechaniczne między

silnikiem a kołami. Takie wolnoobrotowe silniki, określane jako silniki momentowe, mogą

napędzać koła pojazdu za pośrednictwem odpowiedniego wałka lub też mogą być

bezpośrednio wmontowane w koło pojazdu. Dzięki takiemu rozwiązaniu eliminowany jest

23

hałas przekładni mechanicznej i zwiększa się sprawność całego układu przez wyeliminowanie

strat mocy w przekładni mechanicznej [2].

Tab. 1.7. Przykładowe masy poszczególnych elementów autobusów z silnikami: o zapłonie

samoczynnym oraz elektrycznym [4]

Elementy autobusu z silnikiem

Masa

Elementy autobusu

Masa

spalinowym

[kg]

elektrycznego

[kg]

Silnik spalinowy

510

Trakcyjny silnik elektryczny

350

Skrzynia biegów z retarderem

365

Kontener trakcyjny

500

Zbiornik paliwa

55,8

Baterie

1400

Układ wydechowy

120

Rezystor hamowania

160

Ogrzewanie

117

Elektryczne ogrzewanie

30

Tablice kierunkowe

38,5

Tablice kierunkowe

23,9

Klapa silnika

20

Klapa silnika (włókno węglowe)

5,5

Boczne okna

66

Szyby boczne

41

Drzwi

217

Drzwi elektryczne

203,8

Stalowe felgi

144

Aluminiowe felgi

88

Podłogowa sklejka (brzozowa)

153

Podłogowa sklejka (mahoniowa)

107

Wewnętrzne klapy obsługowe

37

Wewnętrzne klapy obsługowe

23,5

Siedzenie kierowcy

52

Siedzenie kierowcy

30

Siedzenia pasażerów

187

Siedzenia pasażerskie

170

Płyny Eksploatacyjne

300

-

Łącznie

2382

3132

RÓŻNICA

+750

Autobusy elektryczne charakteryzują się większą masą od autobusów z silnikami

o zapłonie samoczynnym. Główna przyczyna leży w konieczności montowania układu baterii

24

o dużej masie. Układ napędowy bez skrzyni biegów niesie ze sobą następujące korzyści:

pozwala na zmniejszenie masy pojazdu – zmniejszenie energochłonności, zwiększenie

zasięgu,

obniżenie kosztów eksploatacyjnych wynikających z obsługi dodatkowego

podzespołu.

1.6.

Analiza skrzyń biegów używanych w autobusach elektrycznych

Skrzynia biegów to mechanizm oparty o przekładnię, zazwyczaj zębatą, który ma za

zadanie dopasować charakterystykę silnika do wymagań eksploatacyjnych pojazdu. W

przypadku silnika spalinowego jest to nieodzowna część pojazdu, wymusza to jego

charakterystyka. Silnik taki do pracy potrzebuje pewnej prędkości obrotowej wału korbowej

zwanej prędkością biegu jałowego. Zespolenie takiego silnika bezpośrednio z kołami

uniemożliwiłoby jego postój, dodatkowo przy najniższych obrotach możliwy do uzyskania

moment obrotowy ma niewielka wartość. Przykładowa charakterystykę silnika ZS

stosowanego do napędu autobusu zaprezentowano na rys. 1.21.

Rys. 1.21. Przykładowa charakterystyka zewnętrzna silnika ZS

W tym celu przekładnia zmniejsza obroty kół w stosunku do obrotów wału korbowego

(jest reduktorem). To działanie wpływa także na multiplikacje momentu obrotowego

odwrotnie proporcjonalnie do prędkości obrotowej. Zastosowanie skrzyni biegów zwiększa,

więc siłę napędową na kołach. Zjawisko to zilustrowano na rys. 1.22.

25

Rys. 1.22. Zależność siły napędowej od wybranego przełożenia skrzyni biegów i prędkości

Na rys. 1.22 czwarty bieg jest przełożeniem bezpośrednim (1:1), czyli takim jakby silnik

był podłączony bezpośrednio do kół. Jak widać uniemożliwia to jazdę z niewielkimi

prędkościami. W przypadku silnika elektrycznego charakterystyka jest odmienna od

rozwiązania spalinowego. Zilustrowano to na rys. 1.23.

Moc,

Moment

Obrotowy

Prędkość obrotowa

Rys. 1.23. Charakterystyka zewnętrzna silnika elektrycznego

26

Jak widać, silnik elektryczny już od 0 obr/min dysponuje maksymalnym momentem

obrotowym, który utrzymuje do pewnej prędkości, a następnie powoli zaczyna opadać, w tym

zakresie silnik dysponuje stała mocą. Ta charakterystyka powoduje, ze przy jego

zastosowaniu niepotrzebna jest skrzynia biegów. Jej brak wiąże się z kilkoma zaletami.

Przede wszystkim zmniejsza opory i straty, każde przełożenie w skrzyni posiada pewną

sprawność powodującą, że ok. 5 % jest bezpowrotnie tracone. Skrzynia taka potrzebuje

miejsca, a także w przypadku przekładni automatycznej systemu sterowania. Te zalety

sprawiają, ze w autobusie miejskim, nieprzekraczającym 60 km/h zastosowanie

asynchronicznych silników elektrycznych w piastach kół będzie rozwiązaniem pozytywnie

wpływającym na ekonomiczność autobusu. Zastosowanie przekładni byłoby uzasadnione

w przypadku pojazdów o większym zakresie prędkości.

1.7.

Rekuperacja energii

Jazda w mieście pojazdu mechanicznego nie odbywa się przy stałej prędkości, a wymaga

częstego zwalniania i zatrzymywania się oraz ruszania i przyspieszania. Przy ruszaniu

z miejsca i przy przyspieszaniu pojazdu zapotrzebowanie na moc silnika napędowego jest

większe niż przy jeździe ustalonej podczas jazdy ze stałą prędkością, gdyż moc ta potrzebna

jest na pokonanie zarówno oporów ruchu jak i zwiększenie energii kinetycznej pojazdu [3].

Na rys. 1.24a przedstawiono przykładowe przyspieszenie w cyklu miejskim. Gęsta sieć

miejskich przystanków autobusowych, skrzyżowania i sygnalizacja świetlna oraz warunki

ruchu powodują, że autobusy poruszają się ze stałą prędkością jedynie na krótkich odcinkach

trasy. Najczęściej realizowane są fazy ruszania, przyspieszania i hamowania. Ocenia się, że

odzysk energii hamowania i jej ponowne wykorzystanie przy ruszaniu autobusu pozwoli

zmniejszyć zużycie energii przy jeździe w mieście nawet o około 30%. Elektryczne

hamowanie pojazdu, podczas którego zachodzi odzysk energii pozwoli ponadto na

oszczędności eksploatacyjne wynikające ze zmniejszenia zużycia okładzin i tarcz bębnów

hamulcowych pojazdu. Na rys. 1.24b przedstawiono przykładowy przebieg mocy wymaganej

do realizacji cyklu jazdy przy zadanym przyspieszeniu, ustaloną prędkością i hamowaniu.

Jedna z głównych zalet stosowania pojazdów hybrydowych i elektrycznych jest możliwość

odzysku energii hamowania – rekuperacja [3].

Rekuperacja energii elektrycznej jest procesem polegającym na odzyskiwaniu energii w

pojazdach z napędem elektrycznym lub hybrydowym przez wykorzystanie silników

elektrycznych jako prądnicy. W pojazdach trakcyjnych odzysku energii dokonuje się

najczęściej przy pomocy silników trakcyjnych asynchronicznych, które przekształcają energię

kinetyczną rozpędzonej masy pojazdu na energię elektryczną w trakcie jego hamowania

elektrodynamicznego. Dużą zaletą autobusów elektrycznych jest możliwość gromadzenia

energii w akumulatorach lub superkondensatorach, a nie oddawanie jej bezpośrednio do sieci

gdzie nie zawsze może być wykorzystana w sposób efektywny. Nie zawsze możliwy jest

zwrot energii do sieci, gdyż musi być ona do tego odpowiednio przystosowana. Pojazd może

oddać prąd do sieci dzięki temu, że w trakcie hamowania elektrodynamicznego na odbieraku

prądu napięcie ma wyższą wartość niż w przewodach trakcji zasilającej, zatem oddając

nadwyżkę tej energii powoduje podniesienie panującego w niej napięcia elektrycznego.

27

Przygotowana do odbioru energii sieć trakcyjna spełnia pewne normy energetyczne (np.

ograniczona maksymalna wartość napięcia), które nie mogą zostać przekroczone. Ryzyko

takiego przekroczenia jest mniejsze, gdy przed pojazdem trakcyjnym hamującym jest kolejny,

który rusza. Wówczas zwiększony pobór prądu przez ruszający pojazd zapobiega pojawieniu

się zbyt wysokiego napięcia w trakcji. Gdy zaś ruszającego pojazdu nie ma i napięcie w sieci

rośnie zbliżając się do pewnej narzuconej przez normę wartości maksymalnej, wówczas

aparatura elektroniczna pojazdu hamującego przełącza obwód odzyskiwanej energii na

oporniki – jest ona częściowo lub całkowicie wytracana rezystancyjnie nie pozwalając na jej

ponowne wykorzystanie. Istnieją również rozwiązania, polegające na wykorzystaniu energii

hamowania dla potrzeb pojazdu hamującego. W niektórych trolejbusach i tramwajach

wykorzystuje się energię rekuperacji do ogrzewania wnętrza, w innych doładowuje nią

akumulatory zasilające część elektroniki pokładowej (wyświetlacze, komputer pokładowy,

kasowniki elektroniczne, maszyny drzwiowe).Podczas hamowania i zatrzymywania energia

kinetyczna pojazdu jest wytracana w hamulcach mechanicznych, co powoduje ich

nagrzewanie i zużywanie się [2]. Po zmagazynowaniu tej energii można ją ponownie

wykorzystać przy ruszaniu i przyspieszaniu pojazdu. Wówczas hamowanie odbywa się bez

użycia hamulców mechanicznych, które pełnią jedynie funkcję hamulców pomocniczych i

bezpieczeństwa. Pojazdami typowo miejskimi są autobusy jeżdżące w miejskiej sieci

komunikacyjnej. Ruch autobusów miejskich można podzielić na cztery fazy:

– ruszanie (rozumiane, jako przyspieszanie od prędkości zerowej do 5% prędkości max),

– przyspieszanie,

– jazdę ze stałą prędkością,

– hamowanie.

Rys. 1.24. Prędkość autobusu w cyklu miejskim (a) oraz zapotrzebowanie na moc (b) [3]

28

1.8.

Literatura do rozdziału 1

[1] Fic B., Pojazdy elektryczne, Wydawnictwo i handel książkami, Krosno 2012.

[2] Guziński J.: Pojazd elektryczny z układem napędowym z silnikiem indukcyjnym

klatkowym, Katedra Automatyki Napędu Elektrycznego WEiA, Politechnika Gdańska

2013.

[3] Glinka T., Fice M., Setlak R., Hybrydowy napęd pojazdu miejskiego, Zeszyty

Problemowe – Maszyny Elektryczne Nr 75/2006 95, Politechnika Śląska.

[4] Materiały promocyjne producentów pojazdów elektrycznych.

[5] http://silnikielektryczne.prv.pl/ [6] http://www.mkm.szczecin.pl/encyklopedia/rekuperacja/ -

29

2. Przeprowadzenie analizy dostępnych rodzajów akumulatorów i

ich ładowania

2.1.

Wprowadzenie

Rozwój układów napędowych pojazdów ukierunkowany jest na stosowanie

alternatywnych rozwiązań, do których należy zaliczyć przede wszystkim napęd hybrydowy

i elektryczny. Ze względu na właściwości ekologiczne, użytkowe i ekonomiczne pojazdy

wyposażone w napęd hybrydowy czy elektryczny powinny być eksploatowanie

w aglomeracjach miejskich. To wymaga przygotowania odpowiedniej infrastruktury

ze szczególnym uwzględnieniem stacji ładowania prądem elektrycznym. W zależności od

typu pojazdu (osobowy, użytkowy) stacje te, będą różniły się do siebie.

Tematyka niniejszego rozdziału opracowania dotyczyć będzie przeprowadzania analiz

istniejących na świecie koncepcji akumulatorów i sposobów ich ładowania przeznaczonych

dla autobusów elektrycznych stosowanych w komunikacji miejskiej. Opracowanie zawiera

przedstawienie kilku możliwości, które są najczęściej i najskuteczniej stosowane na świecie.

Rozdział podzielono na dwie części: rodzaje akumulatorów oraz sposoby ich ładowania. Po

każdej z części przedstawione zostanie podsumowanie zawierające porównanie koncepcji

z zaznaczeniem wad i zalet poszczególnych rozwiązań.

2.2.

Rodzaje akumulatorów stosowanych w pojazdach z napędem elektrycznym

2.2.1. Wprowadzenie

Warunki pracy układów napędowych pojazdów poruszających się w obszarach

współczesnych aglomeracji miejskich oraz poza miastami są zasadniczo różne.

W miastach pojazdy bardzo często ruszają i zatrzymują się. Często fazę ruszania

i hamowania oddziela faza postoju pojazdu. Częstotliwość pojawiania się wymienionych faz

jest duża, a jej wartość zależy od pory dnia, przepustowości tras komunikacyjnych itp. W tych

warunkach w klasycznym napędzie pojazdu silnik cieplny pracuje w znacznym zakresie

zmian mocy, prędkości kątowej i sprawności. Ogólną sprawność energetyczną klasycznego

napędu pogarsza nieodwracalna zamiana energii kinetycznej pojazdu na ciepło podczas

częstych hamowań. Ruch międzymiastowy natomiast charakteryzuje względnie stabilna praca

układu napędowego. Na autostradach ruch pojazdów ze stałą prędkością odbywa się przez

długie okresy. Tak znaczne zróżnicowanie warunków ruchu miejskiego i autostradowego

uniemożliwia wysokosprawną pracę tego samego układu napędowego. Toteż w latach

siedemdziesiątych pojawiła się koncepcja budowy pojazdów przeznaczonych wyłącznie do

ruchu miejskiego lub pojazdów wyposażonych w alternatywnie działający układ napędowy.

Słuszność jej uzasadnia ponadto fakt, że ilościowy udział ruchu miejskiego w ogólnym

bilansie ruchu jest przeważający.

Na podstawie cykli jazdy można wyznaczyć, jaka część energii wytworzonej w czasie

ruchu pojazdu może być akumulowana. W przypadku idealnej rekuperacji cała energia

hamowania, wyłączając jedynie straty na opory powietrza i opory toczenia, może być

akumulowana w zakresie od prędkości początkowej do końcowej ruchu opóźnionego [14].

Naturalne warunki ruchu miejskiego skłaniają do akumulacji energii w dwóch przypadkach:

30

rekuperacji energii kinetycznej pojazdu podczas hamowania oraz przejmowania nadmiaru

chwilowej mocy silnika nad chwilową mocą na kołach, niezbędną do napędu pojazdu.

Obydwa przypadki mogą występować jednocześnie lub oddzielnie.

Ze względu na sposób akumulacji energii wyróżnia się trzy podstawowe rodzaje

akumulatorów: kinetyczne (mechaniczne), hydropneumatyczne i elektrochemiczne (tab. 2.1).

Każdy z tych akumulatorów wymaga współpracy z odpowiednim układem przesyłania oraz

transformacji energii. Sprawności tych układów nie są jednakowe i obciążają cały układ

stratami [12].

Tablica 2.1. Właściwości akumulatorów energii [12]

Akumulator

Właściwość

Gęstość energii [kJ/kg]

Gęstość mocy [W/kg]

Sprawność magazynowania:

okres krótki

kinetyczny

hydropneumatyczny

3–10 (360)

bez ograniczeń

0,9–3,2

300

elektrochemiczny

72–400

100–160

(+)

(– –)

(+)

(+ +)

(+)

(+)

(+)

(+)

(+)

(+)

(–)

(+ +)

(+)

(+)

(+)

(–)

(+ +)

(o)

(–)

(– –)

(– –)

(–)

(– –)

(– –)

okres długi

Sprawność przemiany

Okres użytkowania

Dopuszczalne przeciążenia

Niezawodność

Brak konieczności konserwacji

Łączny koszt (+ = niski)

Legenda: (+ +) – doskonały, (+) – dobry, (o) – średni, (–) – zły, (– –) – bardzo zły

2.2.2. Akumulatory mechaniczne

Akumulatory mechaniczne (kinetyczne) to inercyjne (żyroskopowe) akumulatory energii.

Inercyjnym akumulatorem energii nazwano bezwładnościowy akumulator, którego element

inercyjny (bezwładnik) wykonuje w stanie naładowania ruch obrotowy. Konstrukcja

bezwładnika jest bardziej złożona niż konstrukcja koła zamachowego, które charakteryzuje się

mniejszą gęstością energii. W celu zwiększenia gęstości energii, akumulator inercyjny ma

specjalnie wykonaną obudowę, ułożyskowanie i urządzenia pomocnicze mające na celu

zmniejszenie strat energii.

Na efektywną akumulację energii w ruchu obrotowym wpływa wiele czynników

związanych z kształtem, rozkładem masy, naprężeniami maksymalnymi i oporami

aerodynamicznymi. Energię zawartą w akumulatorze kinetycznym można wyrazić wzorem:

EA

1

2

JA ω2

,

(1)

31

gdzie: JA – masowy moment bezwładności [kg·m2],

– prędkość kątowa [rad/s].

Jak wynika z powyższego, w akumulacji dużej ilości energii, bardziej istotne zadanie

spełnia prędkość kątowa , niż masa bezwładnika m, stanowiąca składnik momentu

bezwładności. Przykładowo dla bezwładnika w kształcie płaskiego krążka masowy moment

bezwładności jest wyrażony:

JA

1

2

m r2 ,

(2)

gdzie: r – promień krążka.

Maksymalna wartość prędkości kątowej jest ograniczona odpowiednią wytrzymałością

materiału. Do konstrukcji bezwładników coraz częściej wykorzystywane są kompozyty

włókniste, które charakteryzuje wytrzymałość większa niż stali i dużo mniejszy od niej ciężar

właściwy.

Przykładem pojazdu hybrydowego wykorzystującego nietypowe rozwiązanie – koło

zamachowe – jest „turbinowo-żyroskopowe” auto firmy Rosen Motors (rys. 2.1). Bezwładnik

w tym zespole napędowym ma postać wirującego cylindra, wykonanego z kompozytu o

wysokiej wytrzymałości wzmocnionego włóknem węglowym.

Zarówno turbina spalinowa (zamontowana w pojeździe), jak i akumulator kinetyczny są

sprzężone z generatorami. Połączenie turbiny gazowej z generatorem jest nazywane

turbogeneratorem. Turbogenerator napędza samochód podczas jazdy ze stałą prędkością i

jednocześnie uzupełnia energię akumulatora. Energia kinetyczna akumulatora jest zużywana

przy przyspieszaniu pojazdu, a podczas hamowania akumulator odzyskuje energię, która

normalnie byłaby tracona w wyniku tarcia.

Pierwotnym źródłem energii jest w pojeździe turbina spalinowa. Poziom emisji związków

toksycznych spada niemal do zera, gdy zastosuje się dopalanie katalityczne. Prędkość

obrotowa turbiny jest o rząd większa niż silników tłokowych.

Przy budowie akumulatora kinetycznego użyte zostały nowe rozwiązania konstrukcyjne,

którymi są: łożyska magnetyczne oraz specjalna obudowa. Koło zamachowe zaprojektowane

przez Rosen Motors składa się z tytanowej piasty i cylindra wykonanego z kompozytu

wzmacnianego włóknem węglowym. Cylinder może wirować z prędkością 60 000 obr/min.

Aby zmniejszyć tarcie występujące przy takich prędkościach obrotowych, koło jest

zawieszone na magnetycznych łożyskach, zachowując jednocześnie na stałym poziomie (0,13

mm) luz między ruchomymi i nieruchomymi elementami urządzenia, nawet wtedy, gdy

samochód przejeżdża po nierównej nawierzchni.

32

Układ górny łożysk

magnetycznych

Pompa próżniowa

Główny wał napędowy

Pojemnik ochronny

Zawieszenie

typu Cardan

Rotor silnika

Cylinder z kompozytu

wzmocnionego włóknem

Układ dolny łożysk

magnetycznych

Rys. 2.1. Akumulator kinetyczny Rosen Motors napędzający pojazd hybrydowy [13]

Aby móc czerpać energię z koła lub mu ją przekazywać, jest ono połączone z generatorem

wałem sprzęgającym. Teoretycznie siły żyroskopowe powstające na skutek wirowania koła

zamachowego mogą powodować przeciążenie magnetycznych łożysk. Zapobiega temu

system przegubów pierścieniowych, który izoluje wirujący cylinder od ruchów

żyroskopowych pojazdu. Ponieważ opór powietrza spowalniałby koło zamachowe, a na

skutek tarcia wydzielałyby się spore ilości ciepła, do wypompowywania powietrza z

przestrzeni wokół koła zamachowego niezbędna jest pompa próżniowa. Składa się ona z

lekkiej pompy molekularnej i sita cząsteczkowego. Z powodu szczątkowego oporu

aerodynamicznego i magnetycznego koło zamachowe traci jednak energię. Powinno ono cały

czas wirować, nawet wtedy, gdy samochód jest zaparkowany, ponieważ to ono uruchamia

turbinę gazową. Naukowcy z Rosen Motors pracują nad kołem, które będzie mogło wirować

bez uzupełniania energii co najmniej przez kilka tygodni. W przypadku zatrzymania się koła

dwa 12-woltowe akumulatory wprawią w ruch turbinę, która w ciągu dwóch minut rozpędzi

koło ponownie.

Ze względów bezpieczeństwa każde szybko wirujące urządzenie – od ogromnych silników

odrzutowych po małe koła zamachowe – musi być odpowiednio osłonięte. W przeciwnym

razie, w wyniku awarii, jego szczątki zostałyby rozrzucone ze znaczną siłą. Opracowana

została obudowa ze stali wzmocnionej kompozytami i włóknem węglowym. W razie kolizji

obudowa pozostaje nienaruszona, ponieważ zaprojektowano ją tak, aby wytrzymała siłę

uderzenia odłamków rozpadającego się koła zamachowego, dużo większą niż występująca

podczas zderzenia. Obudowa jest przymocowana do pojazdu pasami wzmocnionymi

kevlarem [13].

Ważną cechą kompozytowych wirników jest ich wytrzymałość zmęczeniowa. Kiedy

nieruchome koło zamachowe z wieńcem kompozytowym jest rozpędzane, naprężenia, a więc

i odkształcenia, są funkcją jego promienia. Kiedy koło zamachowe zatrzymuje się,

odkształcenia zanikają. Cykliczne powtarzanie takich zmian może prowadzić do uszkodzenia

zmęczeniowego wieńca. Oznacza to potrzebę rozważenia obudowy bezpieczeństwa wirnika

wewnątrz właściwej obudowy na wypadek uszkodzenia. Stosowanie bezpiecznych obudów

dla tak wysokich energii jakie są zmagazynowane w wirującym z dużą prędkością kole

zamachowym może wymagać znacznej dodatkowej masy.

33

Inne rozwiązanie akumulatora „elektrokinetycznego” przedstawia Amman [1]. Koło

zamachowe obraca się na pionowo umieszczonym wale, znajdującym się wewnątrz szczelnej

obudowy. Wewnątrz utrzymuje się bardzo wysoką próżnię, aby zmniejszyć opory

aerodynamiczne, hamujące wirnik akumulatora. Bezpośrednio na wale z kołem zamachowym

zamocowany jest wirnik silnika/generatora (rys. 2.2).

Wirnik

kompozytowy

25 kW - moc znamionowa

0,8 kWh - całkowita ilość energii

magazynowanej

0,4 m

- średnica wirnika

Silnik / Generator

Łożysko

magnetyczne

Łożysko

podtrzymujące

Rys. 2.2. Zespół napędowy akumulatora inercyjnego firmy United Technologies Research

Center/BMW, wykorzystujący wirnik kompozytowy [9]

Podczas hamowania pojazdu energia kinetyczna jest odzyskiwana przez silnik elektryczny

akumulatora inercyjnego, który pracuje wtedy jako generator i przekazuje energię do koła

zamachowego. Energia ta powoduje przyspieszenie obrotów wirnika. Jeśli później jest potrzebna

energia do przyspieszania pojazdu, zwrot „przepływu energii” jest przeciwny. Zmniejszeniu ulega

prędkość kątowa koła zamachowego [1].

2.2.3. Hydroakumulatory

Z grupy hydroakumulatorów w napędach hybrydowych zastosowanie znajdują

akumulatory: hydropneumatyczne i tłokowe. Mają one spełniać: akumulowanie energii,

kompensowanie przecieków cieczy roboczej, tłumienie uderzeń i drgań.

Ciecz

Zawór cieczowy

Zbiornik ciśnieniowy

Zawór gazowy

Pęcherz gazowy

Rys. 2.3. Akumulator hydropneumatyczny [12]

34

Hydroakumulator (rys. 2.3) składa się ze zbiornika o dużej wytrzymałości, który przejmuje

całkowite ciśnienie panujące w układzie hydraulicznym. Wewnątrz zbiornika znajduje się

membrana wykonana z elastomerów, rozdzielająca przestrzeń wypełnioną cieczą i gazem.

Do napełniania jej służy zawór gazowy umieszczony w górnej części akumulatora. W jego

dolnej części jest umieszczony zawór cieczowy, który przede wszystkim zapobiega porywaniu

ze sobą membrany przez ciecz roboczą wypływającą z akumulatora. W tym celu swobodnemu

przekrojowi zaworu nadaje się taki kształt, by nie mogło nastąpić przekroczenie zależnego od

wielkości akumulatora maksymalnego natężenia przepływu około 120 dm3/s. Specjalne

konstrukcje, tzw. akumulatory high-flow (wysokoprzepływowe) dopuszczają natężenie

przepływu do 140 dm3/s.

Ciecz robocza

Układ uszczelnień

Przyłącze

Rura

po stronie cieczy (cylinder)

Tłok

Zawór gazowy

Gaz roboczy

Pokrywa

Rys. 2.4. Hydrauliczny akumulator tłokowy [12]

Typową budowę akumulatora tłokowego przedstawiono na rysunku 2.4. Głównymi

składnikami są: rura walcowa, tłok z układem uszczelnień oraz umieszczone z obu stron

pokrywy zamykające, zawierające również przyłącze cieczowe i gazowe. Rura walcowa spełnia

dwa zadania: po pierwsze służy do przenoszenia ciśnienia roboczego, po drugie realizuje

prowadzenie tłoka, który oddziela przestrzeń gazu od przestrzeni cieczy. W obydwu

przestrzeniach powinien występować możliwie wyrównany poziom ciśnienia i z tego względu

wymaga się, by tarcie między uszczelnieniem tłoka i ścianką było bardzo małe. Układ

uszczelnień o mniejszym tarciu powoduje mniejszą różnicę ciśnień, a tym samym lepszą

charakterystykę działania. Opór tarcia nie jest stały, lecz wzrasta ze zwiększeniem się ciśnienia.

Sposób działania akumulatorów hydropneumatycznych jest oparty na wykorzystaniu

ściśliwości gazu do akumulowania energii. Jako czynnik roboczy najczęściej jest stosowany

azot, jako gaz obojętny. Czas trwania procesu ładowania i rozładowania wpływa na rodzaj

przemiany termodynamicznej gazu:

– czas trwania procesu poniżej 60 s – przemiana adiabatyczna,

– czas trwania procesu 60–180 s – przemiana politropowa,

– czas trwania procesu powyżej 180 s – przemiana izotermiczna.

35

W czasie ładowania lub rozładowywania masa gazu w akumulatorze nie ulega zmianie.

Z badań nad termodynamicznymi właściwościami azotu wynika, że w zakresie normalnych

warunków eksploatacyjnych panujących w układzie hydraulicznym, tzn. przy ciśnieniu

od 5 do 30 MPa i temperaturach 250-300 K, azot powinien być traktowany jako gaz

rzeczywisty.

Sprawność hydropneumatycznego akumulatora energii wynosi około 78%, przy założeniu

adiabatycznego sprężania gazu w zakresie ciśnień p1/p2 = 0,4. W rzeczywistości straty energii

zależą od tzw. termicznej stałej czasowej. Im jest ona wyższa, mniejsze są straty energii

w akumulatorze hydraulicznym. Przy doborze akumulatora należy uwzględnić określone

warunki (tab. 2.2), których zachowanie pozwala osiągnąć przewidywaną konstrukcyjnie

trwałość.

Akumulatory hydropneumatyczne podlegają przepisom o zbiornikach ciśnieniowych, stąd

ich montaż, wyposażenie i eksploatacja powinny odbywać się według ustaleń zawartych

w odpowiadających im przepisach technicznych (w Polsce – przepisy Urzędu Dozoru

Technicznego).

Tablica 2.2. Warunki zastosowania akumulatorów hydraulicznych [12]

Warunek

Wstępne ciśnienie gazu

po

Akumulator pęcherzowy

0,9 p1

= 0,6–0,9 p2 (absorpcja

uderzeń)

= 0,6 p2 (tłumienie pulsacji)

Maksymalny

dopuszczalny stosunek

ciśnień p2/p0

Maksymalne natężenie

przepływu cieczy

roboczej

4:1

do 120 dm3/s zależne

od wielkości akumulatora

do 140 dm3/s dla high-flow

Akumulator tłokowy

p1 – 0,5 MPa

0,2 MPa (tłok ze

zmniejszonymi stratami tarcia)

1 MPa (tłok normalny)

nie ma ograniczeń

maksymalna prędkość tłoka:

= 3,5 m/s (tłok ze

zmniejszonymi stratami tarcia)

2 m/s (tłok normalny)

p1 – minimalne ciśnienie pracy zbiornika, p2 – maksymalne ciśnienie pracy zbiornika

Pomimo trudności technologicznych nadal prowadzi się badania nad hydraulicznym

układem hybrydowym. Układ ten zastosowano w Fordzie Mighty F-350 Tonka (z roku 2003),

który wyposażono w hydrauliczny system zwiększania mocy napędowej na kołach (HLA –

Hydraulic Launch Assist). Wykorzystanie systemu w lekkich ciężarówkach powoduje

zmniejszenie zużycia paliwa o 25-35%, przez odzyskiwanie energii podczas hamowania

i ponowne jej wykorzystanie do przyspieszania pojazdu. Układ składa się z silnika/pompy

hydraulicznej połączonych z układem napędowym i dwóch akumulatorów wypełnionych

cieczą hydrauliczną oraz azotem. Podczas hamowania energia kinetyczna pojazdu jest

wykorzystywana do sprężania azotu do ciśnienia około 350 bar. Podczas przyspieszania

istnieje możliwość wykorzystania przez 10–15 s układu hydraulicznego zwiększania mocy.

36

2.2.4. Akumulatory elektrochemiczne

Akumulator elektrochemiczny składa się z dwóch różnych elektrod umieszczonych

w mieszaninie związków chemicznych – elektrolicie. W wyniku reakcji chemicznych,

zachodzących między materiałem elektrod a elektrolitem na jednej z nich pojawia się

niedobór elektronów (elektroda dodatnia), a na drugiej ich nadmiar (elektroda ujemna).

Zgromadzona energia chemiczna jest zamieniana w ten sposób na energię elektryczną. Po jej

wyczerpaniu stan wyjściowy akumulatora można zregenerować w procesie ładowania.

Możliwość ładowania odróżnia akumulatory od ogniw galwanicznych, których zasada

działania jest taka sama, jednakże swą funkcję spełniają jednorazowo. Jedynie raz można

wykorzystać zgromadzoną w ogniwie energię chemiczną. Procesu nie można odwrócić,

a po wyczerpaniu ogniwa, nie nadaje się ono do ponownego użytku. Elektrochemiczny

akumulator energii jest stosowany w hybrydowych układach napędowych pojazdów jako

wtórne źródło energii. Jest również źródłem energii w pojazdach elektrycznych. Jako jedyne

źródło energii nie jest, jak dotychczas, w stanie konkurować z silnikiem spalinowym

ze względu na niewystarczającą energię właściwą. Cechą krytyczną jest jego duża masa,

niezbędna do uzyskania takiej pojemności energetycznej, aby zasięg pojazdu elektrycznego

był dostateczny. W napędach hybrydowych ilość energii, jaką akumuluje lub wydatkuje

akumulator, jest ograniczona właściwościami cyklu jazdy, a w małej mierze jest zależna

od jej zasięgu.

Cechą istotną akumulatorów elektrochemicznych, zastosowanych w pojazdach

elektrycznych i hybrydowych, jest ich obciążalność prądowa przy szczytowej mocy pędnej

na kołach jezdnych pojazdu. W pojazdach hybrydowych moc chwilowa podczas ładowania

i wyładowania ma decydujący wpływ na masę akumulatora. Ponadto współpraca akumulatora

z innym źródłem energii w napędach hybrydowych daje możliwość uzupełnienia jego energii

(niezależnie od ilości energii pochodzącej z hamowania odzyskującego) [14].

Akumulator elektrochemiczny jako źródło energii należy dziś do najbardziej krytycznie

ocenianych elementów napędu pojazdu. Jego podstawowymi wadami są: niezadowalający

zasięg pojazdu oraz ograniczenia w procesie ładowania–rozładowania. W szczególności

dotyczy to obecnie najtańszych, najbardziej dostępnych, trwałych, udoskonalanych

akumulatorów ołowiowych, przeznaczonych do akumulacji energii w elektrochemicznych

napędach hybrydowych. Ogniwa ołowiowe mają najniższy stosunek akumulowania energii do

masy wynikający z dużych gęstości materiałów składowych. Przy stosunku 50 (W·h)/kg,

ogniwo o pojemności 25 kW·h ważyłoby 500 kg. Najczęściej stosowane materiały w

nowoczesnych akumulatorach ołowiowych to: ołów, tlenek ołowiu i przekładki z włókna

szklanego. Obudowa jest wykonana zwykle z polipropylenu. Elektrolitem w akumulatorach

kwasowych jest 22–26-procentowy kwas siarkowy. Wszystkie materiały używane

do wytworzenia tego typu akumulatora nadają się do powtórnego użycia po odpowiedniej

przeróbce – recyklingu [7].

Ze względu na wady akumulatora ołowiowego rozpoczęto poszukiwania innych zestawów

elektrod i elektrolitów. W akumulatorze ołowiowym elektrolitem był kwas. Zwrócono również

uwagę na roztwory zasadowe. Początkowo, pod koniec lat dwudziestych XX wieku,

akumulator niklowo-kadmowy zaczęto stosować do rozruchu silników w samolotach. Główną

37

ich wadą, poza tym, że materiał elektrod ulega rekrystalizacji, która wyraźnie ujawnia się

w przypadku nieprzestrzegania procedury ładowania i gwałtownie zmniejsza ich wydajność,

jest duża toksyczność kadmu i wynikające stąd problemy z utylizacją. Ogniwa niklowokadmowe są masowo wytwarzane na potrzeby przemysłu. Żywotność ogniw wynosi około

2000 cykli ładowania (6–10 lat), co oznacza, że nie muszą być wymieniane w trakcie

eksploatacji pojazdu. Ogniwa te mogą pracować w temperaturach –40 do 80oC. Aktywnym

materiałem w spiekanej dodatniej elektrodzie jest Ni(OH)2 z podkładem z niklu, żelaza

i grafitu. Elektrolitem jest wodorotlenek potasu z cienkimi warstwami separatora wykonanego

ze stalowych płytek z domieszką niklu. Gęstość energii jest większa niż najnowszych

akumulatorów ołowiowych.

Bardziej przyjazny środowisku jest obecnie akumulator niklowo-wodorkowy (NiMH).

Akumulator NiMH jest następcą opracowanego w latach sześćdziesiątych odwracalnego

ogniwa niklowo-wodorowego. Proces elektrochemiczny w obu tych akumulatorach jest taki

sam, różnica polega na metodzie magazynowania wodoru. Pierwowzór składał się z elektrody

z wodorotlenku niklu i elektrody platynowej, zanurzonych w roztworze wodorotlenku sodu

lub potasu. Gazowy wodór gromadzony był albo w połączonym z ogniwem zbiorniku, albo w

samym, zamkniętym hermetycznie ogniwie. Panujące tam wysokie ciśnienie wodoru było

podstawową wadą tego akumulatora. Jednak duża jego niezawodność oraz bardzo długi czas

życia, przekraczający 7 tys. pełnych cykli ładowania i rozładowania, budziły zainteresowanie.

Problemem było bezpieczeństwo gromadzenia wodoru w ogniwie.

Jego ujemna elektroda wykonana była ze stopu niklu i lantanu. Potrafi ona zaabsorbować

wodór o objętości 1000 razy większej, niż wynosi jej objętość własna. Obecnie elektrodę

stanowią rozmaite stopy metali ziem rzadkich, niklu, kobaltu, manganu, boru, tytanu, glinu

lub wanadu. Myśli się również o dużych akumulatorach tego typu do napędu samochodów

elektrycznych.

Czas ich życia wynosi według różnych źródeł od 3 do 10 lat. Nie mogą one pracować

w wysokich temperaturach i potrzebują intensywnego chłodzenia. Duża gęstość energetyczna

wynosząca około 70 (W·h)/kg stanowi o tym, że ogniwa te są małe i lekkie (około 30% lżejsze

od akumulatorów ołowiowych). Zespół ogniw o pojemności 25 kW·h miałby masę 330 kg.

Obecne technologie pozwalają na podniesienie gęstości energii do ponad 120 (W·h)/kg, a przy

zastosowaniu nowych materiałów będzie możliwe 500 (W·h)/kg. Pozwoliłoby to na obniżenie

masy zestawu akumulatorów do 50 kg.

Pomimo dużej skuteczności akumulatorów NiMH, większość specjalistów z dziedziny

elektrochemii nadal uważa, że lit daje największe szanse na zbudowanie najlepszych

akumulatorów.

Dopiero kilka lat temu Japończykom udało się przezwyciężyć trudności i zbudować

pierwsze bezpieczne akumulatory litowe (Li-Ion). Elektrodę dodatnią wykonano z tlenku

kobaltu, niklu lub manganu, a ujemną ze specjalnego grafitu. Wydzielane na niej podczas

ładowania atomy litu nie tworzą metalicznej warstwy, lecz wciskają się w jej strukturę. Proces

ten zwany jest interkalacją. Firma Fujifilm rozpoczęła produkcję akumulatora z ujemną

elektrodą wykonaną na bazie amorficznego tlenku cyny. Jego pojemność jest o połowę większa

od analogicznego akumulatora Li-Ion z elektrodą węglową.

38

Poszukiwania nowych typów elektrod i elektrolitów prowadzone są nadal. Obliczenia

teoretyczne wskazują bowiem, że pojemność akumulatorów Li-Ion można zwiększyć jeszcze

do 2700 (W·h)/kg, czyli aż 20 razy. Próbuje się, na przykład, wykorzystać do tego celu

nanorurki fullerenowe.

W najnowszych typach akumulatorów Li-Ion, elektrody dodatnie wytwarzane

są z materiałów, takich jak: LixMn2O4, LixCoO2, LixNiO2, mieszaniny MnO2 i Li2MnO3 oraz

innych. Głównym materiałem elektrody ujemnej jest specjalnie preparowany węgiel. Stosuje

się też stopy Li-Al, Li-Si, Li4Ti5O12, a ostatnio również SnxOy. Lit wydzielany na elektrodach

podczas ładowania lub rozładowywania nie tworzy metalicznej warstwy, ale jest

wbudowywany w ich strukturę. Jako elektrolity stosuje się roztwory soli litu

w rozpuszczalnikach organicznych, na przykład nadchloran litu (LiClO4) w dioksolanie

(C3H6O2).

Proces ładowania i rozładowania jest związany z przenoszeniem jonów litu przez

elektrolit. Podczas ładowania pobierają one elektron od elektrody ujemnej i jednocześnie

są unieruchamiane w jej strukturze jako obojętne atomy. Podczas rozładowania oddają

elektron elektrodzie i przechodzą do elektrolitu jako jony litu. Podobny, tylko odwrotny

proces zachodzi na elektrodzie dodatniej. Parametry pracy akumulatora Li-Ion przedstawiono

na rysunku 2.5.

Amerykanie w swojej konstrukcji akumulatora litowego powrócili do elektrody

z metalicznego litu, ciekły elektrolit zastąpili jednak stałym polimerem, przez który

transportowane są jony litu. Badania nad tym akumulatorem, nazwanym Li-polimer, są

prowadzone bardzo intensywnie. Już na samym początku okazało się, że jego technologia jest

łatwiejsza i tańsza od technologii Li-Ion. Pozwala ona również wytwarzać cienkie, giętkie

ogniwa, nie grubsze niż 1 mm (rys. 2.5). Ich wadą jest jednak łatwość uszkodzenia w wyniku

niewielkiego nawet przeładowania.

Natężenie

Napięcie

Pojemność

U [V]

4,5

I [A]

2,5

2,0

4,0

1,5

3,5

1,0

3,0

0,5

0,5

1,0

1,5

2,0

t [h]

Rys. 2.5. Przebieg zmiany potencjału oraz natężenia prądu podczas rozładowania

ogniwa Li-Ion o pojemności 2,1 A·h [3]

39

Izolator

około 100 m

Folia z niklu

około 25 m

Czynny materiał elektrody

dodatniej (50–75 m)

Elektrolit polimerowy

(25–50 m)

Rys. 2.6. Akumulator

Folia z litu

elektroda ujemna (50-75

m)

litowo-polimerowy

[15]

Zasada jego działania jest taka sama, jak akumulatora Li-Ion. Inna jest jednak budowa.

Elektrodę dodatnią wykonuje się z podobnych materiałów, jak w Li-Ion, elektrodę ujemną

stanowi natomiast metaliczny lit. Elektrolitem jest polimer zawierający jony litu. Można

wykonywać go w postaci płaskiej, tzw. akumulatory papierowe, lub w postaci walcowej.

Konstrukcję akumulatora wanadowego przedstawiono poniżej. Składa się on z dwóch

komór oddzielonych od siebie półprzepuszczalną przegrodą. Stanowią one elektrody:

dodatnią i ujemną. Do obydwu tłoczony jest wodny roztwór jonów wanadu w kwasie

siarkowym, do każdej inny, zawierający wanad o innym stopniu utlenienia. W wyniku

procesów elektrochemicznych, które zachodzą w roztworach, na elektrodzie dodatniej

pojawia się niedobór, a na ujemnej nadmiar elektronów. Roztwory tłoczone są do

akumulatorów w obiegu zamkniętym z dwóch osobnych zbiorników.

Elektrodami w tym akumulatorze są dwie metalowe komory wyłożone płytami z grafitu

i wypełnione watą grafitową (rys. 2.7). Rozdzielone są one półprzepuszczalną membraną

wykonaną na przykład z sulfonowanego polistyrenu.

Obecnie przydatność tego typu zasilania jest sprawdzana w wózkach golfowych.

Budowana jest też w okolicy Tokio (na australijskiej licencji) eksperymentalna stacja

wyrównawcza o mocy 2 MW, złożona z akumulatorów wanadowych.

Innym, oryginalnym pomysłem w dziedzinie odwracalnych, chemicznych źródeł energii

elektrycznej jest akumulator zbudowany wyłącznie z materiałów polimerowych,