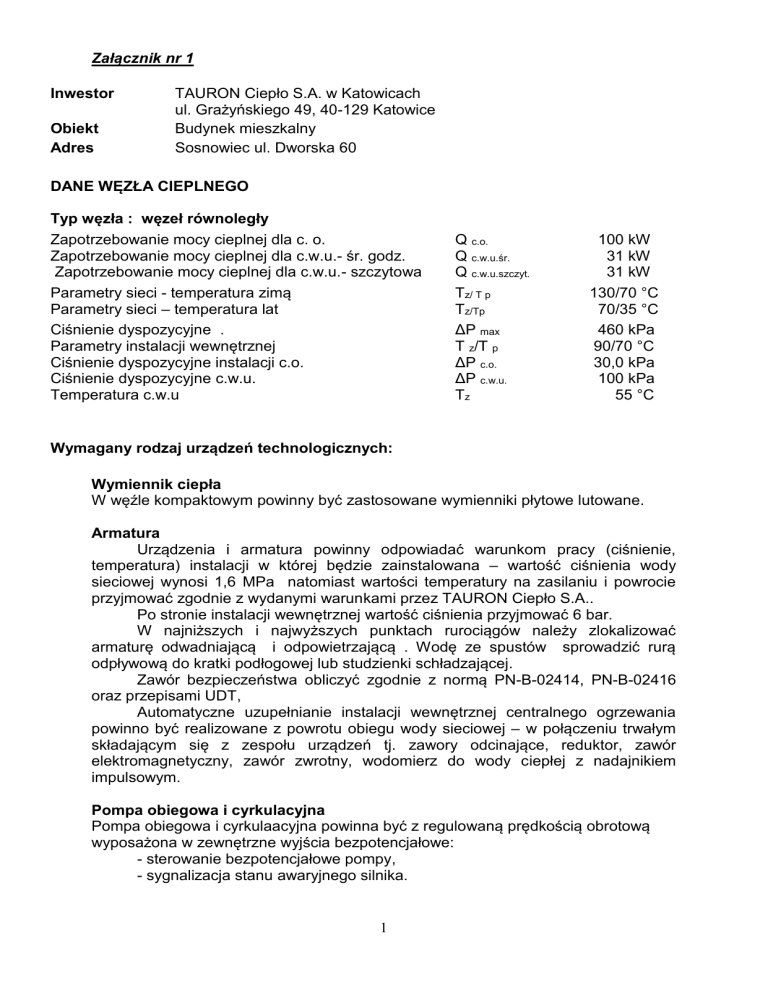

Załącznik nr 1

Inwestor

Obiekt

Adres

TAURON Ciepło S.A. w Katowicach

ul. Grażyńskiego 49, 40-129 Katowice

Budynek mieszkalny

Sosnowiec ul. Dworska 60

DANE WĘZŁA CIEPLNEGO

Typ węzła : węzeł równoległy

Zapotrzebowanie mocy cieplnej dla c. o.

Zapotrzebowanie mocy cieplnej dla c.w.u.- śr. godz.

Zapotrzebowanie mocy cieplnej dla c.w.u.- szczytowa

Parametry sieci - temperatura zimą

Parametry sieci – temperatura lat

Ciśnienie dyspozycyjne .

Parametry instalacji wewnętrznej

Ciśnienie dyspozycyjne instalacji c.o.

Ciśnienie dyspozycyjne c.w.u.

Temperatura c.w.u

Q c.o.

Q c.w.u.śr.

Q c.w.u.szczyt.

Tz/ T p

Tz/Tp

ΔP max

T z/T p

ΔP c.o.

ΔP c.w.u.

Tz

100 kW

31 kW

31 kW

130/70 °C

70/35 °C

460 kPa

90/70 °C

30,0 kPa

100 kPa

55 °C

Wymagany rodzaj urządzeń technologicznych:

Wymiennik ciepła

W węźle kompaktowym powinny być zastosowane wymienniki płytowe lutowane.

Armatura

Urządzenia i armatura powinny odpowiadać warunkom pracy (ciśnienie,

temperatura) instalacji w której będzie zainstalowana – wartość ciśnienia wody

sieciowej wynosi 1,6 MPa natomiast wartości temperatury na zasilaniu i powrocie

przyjmować zgodnie z wydanymi warunkami przez TAURON Ciepło S.A..

Po stronie instalacji wewnętrznej wartość ciśnienia przyjmować 6 bar.

W najniższych i najwyższych punktach rurociągów należy zlokalizować

armaturę odwadniającą i odpowietrzającą . Wodę ze spustów sprowadzić rurą

odpływową do kratki podłogowej lub studzienki schładzającej.

Zawór bezpieczeństwa obliczyć zgodnie z normą PN-B-02414, PN-B-02416

oraz przepisami UDT,

Automatyczne uzupełnianie instalacji wewnętrznej centralnego ogrzewania

powinno być realizowane z powrotu obiegu wody sieciowej – w połączeniu trwałym

składającym się z zespołu urządzeń tj. zawory odcinające, reduktor, zawór

elektromagnetyczny, zawór zwrotny, wodomierz do wody ciepłej z nadajnikiem

impulsowym.

Pompa obiegowa i cyrkulacyjna

Pompa obiegowa i cyrkulaacyjna powinna być z regulowaną prędkością obrotową

wyposażona w zewnętrzne wyjścia bezpotencjałowe:

- sterowanie bezpotencjałowe pompy,

- sygnalizacja stanu awaryjnego silnika.

1

Pompy powinny być zabezpieczone przed suchobiegiem (sterownik realizuje

tę funkcję od ciśnienia ssania i tłoczenia dla pompy obiegowej oraz od ciśnienia dla

pompy cyrkulacyjnej) .

Naczynie przeponowe

Naczynie wzbiorcze przeponowe powinno być obliczone zgodnie z PN-B02414:19999. Dobór naczynia wykonać dla parametrów obliczeniowych instalacji

wewnętrznej.

Naczynie przeponowe należy dostarczyć wraz z węzłem, ale może stanowić

jako osobne wolno stojące urządzenie.

Zawory bezpieczeństwa

Ponadto

Węzeł kompaktowy powinien posiadać lokalne pomiary manometryczne i

termometryczne umożliwiające lokalny odczyt bez ingerencji w strukturę sterownika.

Pomiary lokalne powinny dublować pomiary elektroniczne.

Węzeł winien posiadać niezbędną i skuteczną izolację termiczną.

Dla ciepłej wody użytkowej należy zastosować stabilizator temperatury min.

300 litrów, ale może stanowić jako osobne wolno stojące urządzenie.

Wszystkie urządzenia węzła muszą posiadać właściwe certyfikaty i niezbędne

dopuszczenia zgodne z wymaganiami Prawa Budowlanego.

Do oferty należy załączyć schemat technologiczny węzła kompaktowego wraz

z wykazem i doborem zastosowanych urządzeń.

Ze względu na transport węzła do pomieszczenia - węzeł powinien posiadać

płaszczyznę podziału na dwie (lub więcej) części – ograniczenie związane z

szerokością drzwi wejściowych.

Elementy automatyki dla węzła kompaktowego c.o.:

1. Jednostka nadrzędna regulująca - sterownik swobodnie programowalny

Sterownik produkcji Saia Burgess posiadający oprogramowanie łączące

funkcje regulacyjne, rejestracyjne i komunikacyjne swoją uniwersalną strukturą

pozwoli na pełną kontrolę procesów technologicznych zachodzących w obiekcie.

Jako urządzenie uniwersalne współpracuje z licznikami ciepła, przenośnym

wyświetlaczem graficznym i z komputerem w celu ściągnięcia zarejestrowanych

danych.

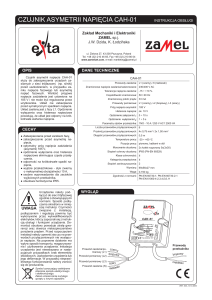

2. Moduł 8 wejść analogowych uniwersalnych – 2 szt

Wejścia przystosowane do pomiarów (0…20)mA, Pt 1000. Przekazują one

sygnały pomiarowe temperatur i ciśnień.

3. Moduł 8 wejść cyfrowych 1 szt

Wejścia przekazujące do sterownika binarne sygnały awaryjne z obiektu oraz

sygnały impulsowe z urządzeń pomiarowych.

4. Moduł 16 wyjść cyfrowych – 1szt

Wyjścia sterujące elementami wykonawczymi na obiekcie (siłowniki zaworów,

pompy, funkcje komunikacyjne z licznikami ciepła).

5. Pamięć 512kB

6. Moduł komunikacyjny PCD7.F121

Moduł do komunikacji szeregowej RS232 pozwalający na komunikację

z dowolnym urządzeniem pośredniczącym w przesyle danych.

7. Graficzny panel operatorski MT 6070iH

Panel operatorski powinien być zabudowany na elewacji szafy sterowniczej.

2

8. Pomiary temperatur - czujniki temperatury Pt 1000

Temperatura zewnętrzna

Czujnik pomiarowy wystawiony na północną ścianę elewacyjną budynku, dla którego

wykonywany jest układ automatycznej regulacji – wysokość montażu czujnika na

elewacji ściany ok. 3 m

Temperatura zasilania w.p.

2. Czujnik umieszczony w module przyłączeniowym bezpośrednio za pierwszym

zaworem odcinającym sieć w.p. – oddzielne opracowanie.

Temperatura powrotu w.p.

3. Czujnik umieszczony w module przyłączeniowym bezpośrednio przed ostatnim

zaworem odcinającym sieć w.p. – oddzielne opracowanie.

Temperatura zasilania c.o.

Czujnik umiejscowiony bezpośrednio za wymiennikiem c.o. (w specyficznych

warunkach maksymalnie w odległości do 1mb za wymiennikiem c.o.)

Temperatura powrotu c.o.

Czujnik umiejscowiony przed włączeniem rurociągu uzupełniania zładu.

Temperatura wyjścia z c.w.u.

Czujnik umiejscowiony bezpośrednio za wymiennikiem c.w.u..

Temperatura powrotu z cyrkulacji.

Czujnik umiejscowiony na rurociągu cyrkulacyjnym c.w.u. w miejscu umożliwiającym

odcięcie od instalacji wewnętrznej.

Temperatura wyjścia c.w.u. na budynek

Czujnik umiejscowiony za zasobnikiem stabilizującym c.w.u..

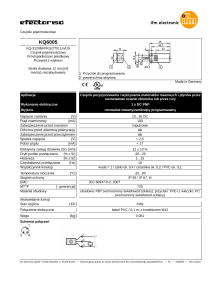

9. Pomiary ciśnień - przetworniki ciśnienia z sygnałem

(4-20)mA (M20x1,5)

Czujniki o dopuszczalnym przeciążeniu min 4x zakres pomiarowy. Dla potrzeb

pomiaru wysokich parametrów o zakresie (0…16)bar, dla potrzeb niskich

parametrów o zakresie (0…10)bar.

Ciśnienie zasilania w.p.

Czujnik umieszczony w module przyłączeniowym bezpośrednio za pierwszym

zaworem odcinającym sieć w.p. – oddzielne opracowanie.

Ciśnienie powrotu w.p.

Czujnik umieszczony w module przyłączeniowym bezpośrednio przed ostatnim

zaworem odcinającym sieć w.p. – oddzielne opracowanie.

Ciśnienie tłoczenia PO c.o.

Czujnik umieszczony na rurociągu lub kolektorze tłoczenia pomp obiegowych

c.o.

Ciśnienie ssania PO c.o.

Czujnik umieszczony na rurociągu lub kolektorze ssania pomp obiegowych

c.o.

Ciśnienie cyrkulacji c.w.u.

Czujnik umieszczony na rurociągu cyrkulacyjnym w miejscu umożliwiającym

odcięcie od instalacji wewnętrznej.

10. Licznik ciepła ultradźwiękowy – Odrębne opracowanie

Do licznika ciepła ma być doprowadzony sygnał z wodomierza wody

uzupełniającej.

Komunikacja sterownika z licznikiem ciepła w celu monitorowania

zużycia energii, oraz monitorowania wszystkich parametrów pracy węzła

cieplnego.

3

11. Wodomierze z impulsatorami

Wyposażona w nie technologia uzupełniania zładu pozwoli na bieżącą

kontrolę ubytków – impulsowanie 10l/imp. Wodomierz należy podłączyć do licznika

ciepła.

12. Regulator różnicy ciśnień z ograniczeniem przepływu – Odrębne

opracowanie

13. Zawór regulacyjny c.o. (kołnierzowy) z siłownikiem trójstawnym 230V AC

Urządzenie z siłownikiem wyposażonym w mechanizm powrotny odcinającym

przepływ w przypadku zaniku napięcia zasilania.

Wytyczne dla zaworów:

odciążony hydraulicznie,

zakres regulacji ≥50:1,

max. ciśnienie różnicowe zamknięcia 16 bar

charakterystyka zaworu typu split lub logarytmiczna,

normalnie otwarty,

połączenie kołnierzowe,

korpus i pokrywa z żeliwa sferoidalnego,

grzybek, gniazdo wrzeciono ze stali nierdzewnej.

Wytyczne do siłownika

napęd elektromechaniczny,

napięcie zasilania 230V AC 50Hz,

temperatura otoczenia 55ºC,

stopień ochrony IP54,

mechanizm powrotny - zamykający przy zaniku napięcia zasilania,

zabezpieczenie przeciążeniowe siłownika przed uszkodzeniem,

sygnał sterujący trójpunktowy,

czas przebiegu siłownika dla c.o. 15 s/mm.

14. Zawór regulacyjny c.w.u. (kołnierzowy) z siłownikiem trójstawnym 230V

AC

Urządzenie z siłownikiem wyposażonym w mechanizm powrotny odcinający

Urządzenie z siłownikiem wyposażonym w mechanizm powrotny odcinającym

przepływ w przypadku zaniku napięcia zasilania.

Wytyczne dla zaworów:

odciążony hydraulicznie,

zakres regulacji ≥50:1,

max. ciśnienie różnicowe zamknięcia 16 bar,

charakterystyka zaworu typu split lub logarytmiczna,

normalnie otwarty,

połączenie kołnierzowe,

korpus i pokrywa z żeliwa sferoidalnego,

grzybek, gniazdo wrzeciono ze stali nierdzewnej.

Wytyczne do siłownika

napęd elektromechaniczny,

napięcie zasilania 230V AC 50Hz,

temperatura otoczenia 55ºC,

stopień ochrony IP54,

mechanizm powrotny - zamykający przy zaniku napięcia zasilania,

zabezpieczenie przeciążeniowe siłownika przed uszkodzeniem,

sygnał sterujący trójpunktowy,

czas przebiegu siłownika dla c.w.u. 3 s/mm.

4

15. Elektrozawór beznapięciowo zamknięty z cewką 230VAC

Urządzenie służące do sterowania uzupełnianiem zładu.

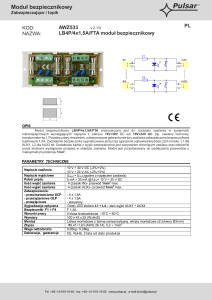

16. Zasilacz 24V DC.

Do podtrzymania napięcia sterownika i komunikacji zasilacz ma być 24V DC o

mocy 60W z buforem i podłączeniem baterii akumulatorów połączonych szeregowo

2x12V DC i pojemności 2x12 Ah.

17. Adresowanie sterownika:

Karta nr 1 – karta wejść analogowych uniwersalnych

adres 0

karta wejść uniwersalnych

Sygnał wejściowy

Adres

Adres bazowy „0”

S2.mA.TempZewn

0

pomiar temperatury zewnętrznej

Pt1000

S2.mA.TempZasWP

1

pomiar temperatury zasilania WP

Pt1000

S2.mA.TempPowWP

2

pomiar temperatury powrotu WP

Pt1000

S2.mA.TempZasCO

3

pomiar temperatury zasilania CO

Pt1000

S2.mA.TempPowCO

4

pomiar temperatury powrotu CO

Pt1000

rezerwa

5

rezerwa

S2.mA.TempCwu

6

pomiar temperatury na wyjściu z cwu

Pt1000

S2.mA.TempCwuCyrk

7

pomiar temperatury cyrkulacji CWU z

instalacji Pt1000

Karta nr 2 – karta wejść analogowych uniwersalnych

adres 0

karta wejść uniwersalnych

Sygnał wejściowy

Adres

Adres bazowy „0”

S2.mA.CiśnZasWP

0

pomiar ciśnienia powrotu WP

(4…20)mA

S2.mA.CiśnPowWP

1

pomiar ciśnienia powrotu WP

(4…20)mA

S2.mA.CiśnTłoczeniaPO

2

pomiar ciśnienia tłoczenia PO

(4…20)mA

S2.mA.CiśnSsaniaPO

3

pomiar ciśnienia ssania PO

(4…20)mA

rezerwa

4

rezerwa

S2.mA.CiśnCyrkCwu

5

pomiar ciśnienia ssania PC

(4…20)mA

rezerwa

6

rezerwa

S2.mA.TempCwuzaZasob

7

pomiar temperatury za

zasobnikiem CWU Pt1000

Karta nr 3 – karta wejść cyfrowych

adres 32

karta 8 wejść cyfrowych E110

Sygnał wejściowy

Adres

Adres bazowy „32”

rezerwa

0

rezerwa

S2.dI. licznikEnElektr

1

(impuls) licznik energii

elektrycznej - opcja

5

S2.dI. WejscieNaObiekt

2

S2.dI.

ZawilgocenieSieciPreizol.

S2.dI.

AwariaDowolnegoSilnika

S2.dI. BrakNapieciaUPS

3

rezerwa

S2.dI.ObecnoscKabelkaDo

Kolektorka

6

7

4

5

(uwaga) sygnał wejścia na obiekt

(otwarcie drzwi) - opcja

(alarm) zawilgocenie sieci

preizolowanej- opcja

(alarm) awaria dowolnego silnika

(alarm) zanik napięcia 230/400V

na stacji – węzeł grupowy

rezerwa

wymuszenie odczytu danych z

kolektorka

Karta nr 4 – karta wyjść cyfrowych

adres 48

karta 16 wyjść cyfrowych A460

Sygnał wyjściowy

Adres

Adres bazowy „48”

S2.dO.OtwZawCo

0

sygnał na otwarcie zaworu CO

S2.dO.ZamZawCo

1

sygnał na zamkniecie zaworu CO

rezerwa

2

rezerwa

rezerwa

3

rezerwa

S2.dO.OtwZawCWU

4

sygnał na otwarcie zaworu CWU

S2.dO.ZamZawCWU

5

sygnał na zamkniecie zaworu

CWU

S2.dO.SterowaniePO

6

sterowanie pompa obiegowa PO

S2.dO.SterowaniePC

7

sterowanie pompa cyrkulacja PC

S2.dO.SterowanieUzupZla

8

sterowanie uzupełnieniem zładu

d

(PU lub elektrozawór)

rezerwa

9

rezerwa

rezerwa

rezerwa

10

11

rezerwa

rezerwa

S2.dO.SterŁącznośćLicznik

Ciepła

S2.dO.Ster

S2.dO.SterDaneLaptop

12

odczytu licznika ciepła

13

14

zasilanie modemu

odczyt kolektorka danych

S2.dO.sterDiodaAlarm

15

sterowanie dioda alarmowa na

elewacji szafy

18. Rozdzielnia elektryczna i szafa akpia

Obwody siłowe (rozłącznik główny, zasilanie pomp) w rozdzielni RW, natomiast

obwody sterujące, regulacyjne zaprojektować w szafa akpia RS.

W szafie akpia należy przewidzieć gniazdo z uziemieniem na euroszynie – 230V AC,

W celu odseparowania obwodów elektrycznych sterowania należy zastosować

przekaźniki małogabarytowe 24V DC zasilane z wyjść karty PCD2.A460.

W szafie akpia należy zamontować gniazdo DB9 (żeńskie) do podłączenia kabelka w

celu odczytu danych ze sterownika.

Do węzła cieplnego kompaktowego należy dołączyć dokumentacje wykonawczą

części elektrycznej i akpia.

19. Załączniki

- schemat technologiczny

- rysunki akpia

6