Instalacje elektryczne

dr hab. inż. Janusz Smulko

Politechnika Gdańska

Testowanie jakości warystorów niskonapięciowych

Streszczenie: Warystory są powszechnie stosowanym elementem zabezpieczającym przed

przepięciami sieć energetyczną. Stąd, jakość tych elementów jest bardzo istotna, aby zabezpieczenie było skuteczne. Warystory są wykonywane z taniego i powszechnie stosowanego materiału

– tlenku cynku wraz z dodatkami innych substancji, stanowiącymi zwykle tajemnicę producenta

i decydującymi o końcowej jakości wyrobu. Produkty opuszczające fabrykę spełniają narzucone

wymogi dotyczące charakterystyki prądowo-napięciowej, zapewniając w ten sposób odpowiednią

ochronę przed przepięciami. Niestety, w trakcie eksploatacji, w wyniku narażeń na atmosferyczne czynniki zewnętrzne oraz przewodzenie dużych prądów podczas losowej liczby występujących

przepięć, struktura warystora ulega stopniowej degradacji. W efekcie, warystor może przestać

pełnić skutecznie swoją funkcję zabezpieczającą. Dlatego zachodzi konieczność testowania skuteczności ochrony przepięciowej warystorów stosowanych w sieci elektroenergetycznej.

W pracy przedstawiono budowę warystorów, z uwzględnieniem procesów zachodzących

w ich strukturach i prowadzących do zmiany ich parametrów elektrycznych oraz sposoby testowania ich jakości.

1. Wstęp

Warystory są obecnie powszechnie stosowanym elementem zabezpieczającym sieć

energetyczną przed szkodliwym działaniem przepięć powodowanych głównie zjawiskami atmosferycznymi. Popularność tych elementów wynika z dobrych właściwości

ochronnych, relatywnie niskich kosztów produkcji oraz możliwości stosowania dla

bardzo szerokiego zakresu napięć, zaczynając od pojedynczych woltów, a kończąc na

zabezpieczeniach linii energetycznych o napięciu setek kV. Na rynku są dostępne warystory wykonane z węglika krzemu (SiC) lub z tlenku cynku (ZnO) [1−5].

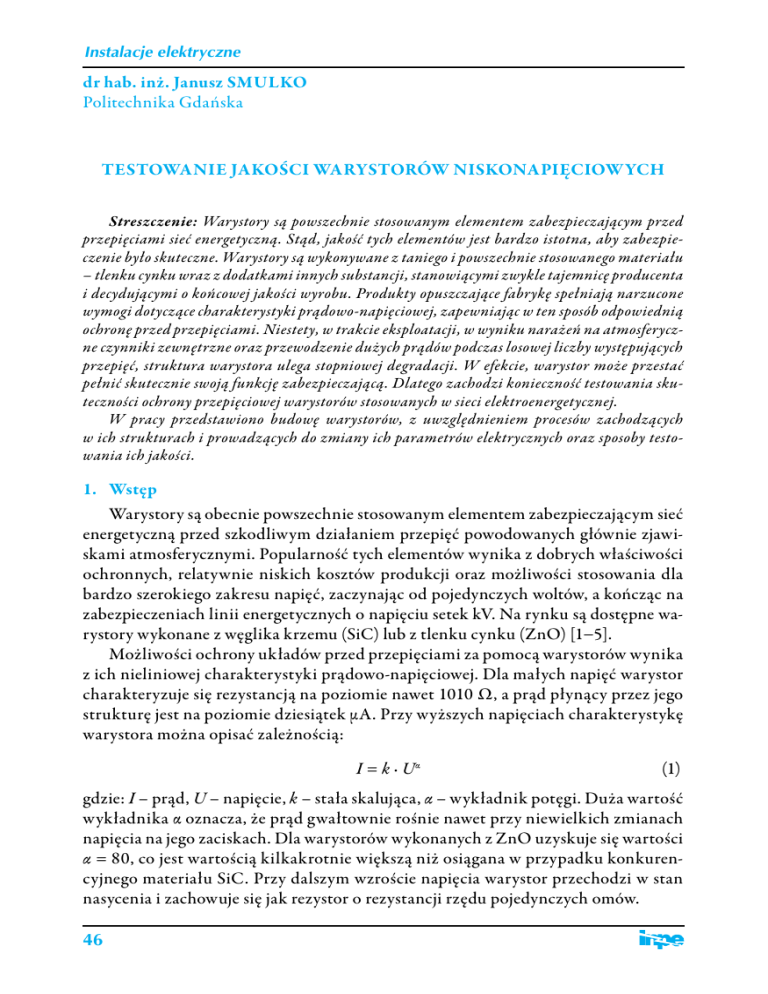

Możliwości ochrony układów przed przepięciami za pomocą warystorów wynika

z ich nieliniowej charakterystyki prądowo-napięciowej. Dla małych napięć warystor

charakteryzuje się rezystancją na poziomie nawet 1010 Ω, a prąd płynący przez jego

strukturę jest na poziomie dziesiątek μA. Przy wyższych napięciach charakterystykę

warystora można opisać zależnością:

I = k ∙ Uα (1)

gdzie: I – prąd, U – napięcie, k – stała skalująca, α – wykładnik potęgi. Duża wartość

wykładnika α oznacza, że prąd gwałtownie rośnie nawet przy niewielkich zmianach

napięcia na jego zaciskach. Dla warystorów wykonanych z ZnO uzyskuje się wartości

α = 80, co jest wartością kilkakrotnie większą niż osiągana w przypadku konkurencyjnego materiału SiC. Przy dalszym wzroście napięcia warystor przechodzi w stan

nasycenia i zachowuje się jak rezystor o rezystancji rzędu pojedynczych omów.

46

Instalacje elektryczne

I [A]

100

R~

Prąd

upływu

I=k·Uα

10-4

10-8

101

Ω

10

104

10

R~10

102

U [V]

Rys. 1. Charakterystyka prądowo-napięciowa warystora [1]

Ω

103

Przedstawiona charakterystyka prądowo-napięciowa warystora (rys. 1) oznacza

doskonałe właściwości tłumienia przepięć przez przewodzenie nawet bardzo dużych

prądów powodowanych napięciem powyżej pewnego napięcia progowego, charakterystycznego dla używanego egzemplarza, oraz stanem odłączenia od chronionego

układu przy małych napięciach podczas jego normalnej eksploatacji.

2. Sposób wytwarzania warystorów

Popularność stosowania warystorów spowodowała, że są produkowane przez

wielu niezależnych producentów, w tym także w Polsce (np. ABB Przasnysz, Apator S.A.). W trakcie produkcji ziarna ZnO oraz innych tlenków metali (np.: Bi2O3,

CoO, MnO, Si2O3) są mieszane a następnie prasowane. Po takim przygotowaniu następuje proces wypalania w atmosferze powietrza, w temperaturze powyżej

1000oC [1]. Gotowy krążek przedstawiono na rys. 2a. Pożądane właściwości elektryczne uzyskuje się w wyniku powstanie złącz na granicy między ziarnami ZnO.

Pozostałe składniki, wykorzystywane przy konstrukcji warystora służą jako wypełniacz między przestrzeniami ZnO oraz decydują po części o procesie wzrostu ziaren

ZnO w trakcie ich formowania podczas wypieku. Stąd, szczegółowy skład oraz parametry podczas produkcji są objęte tajemnicą przez producentów. Typowo, rozmiary

ziaren ZnO wynoszą kilka μm.

Rys. 2. Główny element warystora: (a) wypalony krążek ZnO, (b) na którym wykonano metalizację kontaktów

Nr 177

47

Instalacje elektryczne

Podczas wytwarzania, dąży się do uzyskania możliwie największych wartości parametru α.

W rzeczywistości uzyskuje się złącza o różnych parametrach. Można wyróżnić

złącza najbardziej pożądane (good), gdy α > 30, o niskiej nieliniowości (bad) gdy

α ≈ 10, oraz złącza o charakterze rezystancyjnym (linear), jak zilustrowano na rys. 3.

Ziarnista budowa warystora oznacza, że o charakterystyce gotowego elementu decyduje suma szeregowo i równolegle połączonych złącz jakie występują między poszczególnymi ziarnami ZnO. Stąd, duża liczba ziaren, których kontakty między

sobą są charakteryzowane przez współczynnik α > 30 oznacza warystor o pożądanej

silnie nieliniowej charakterystyce. Budowa ziarnista oznacza, że gotowy wyrób jest

wypadkową połączonych szeregowo i równolegle „mikrowarystorów” powstających

na połączeniu między kolejnymi ziarnami. Dzięki temu, stosując warystory o różnej

grubości (liczbie złącz) możemy zmieniać napięcie, przy którym warystor zaczyna

przewodzić prąd.

log10 I

Dobry

Zły

Liniowy

-6

-8

-10

-12

-1

0

log10U

1

Rys. 3. Charakterystyka prądowo-napięciowa wyróżnianych typów złącz jakie występują między ziarnami ZnO: silnie nieliniowe (good), słabo nieliniowe (bad) oraz liniowe (linear)

Rys. 4. Zdjęcie powierzchni spieku ZnO wykonanego za pomocą mikroskopu sił atomowych:

(a) posiadającego wyraźnie wykształcone ziarna ZnO o silnie nieliniowej charakterystyce,

(b) o małych ziarnach ZnO posiadających słabo nieliniową charakterystykę złącz

48

Instalacje elektryczne

Typy złącz jakie występują w strukturze ZnO zależą od sposobu przygotowania

i wypalania mieszaniny sproszkowanego ZnO z dodatkami. Nieliniowe złącza między ziarnami uzyskuje się jedynie dla odpowiednio wyrośniętych ziaren (rys. 4a). Natomiast, przy niepoprawnie dobranych parametrach i składzie następuje wytworzenie ziaren o średnio mniejszych wymiarach, charakteryzujących się słabo nieliniową

charakterystyką (rys. 4b).

Po prawidłowym przygotowaniu krążka ZnO następuje metalizacja jego powierzchni bocznych (rys. 2b) oraz kontrola parametrów elektrycznych. Poprawnie wykonane krążki są zamykane w obudowach i sprzedawane jako gotowe wyroby (rys. 5).

3. Procesy starzenia się struktur ZnO

W trakcie eksploatacji struktura warystora, w wyniku wielokrotnego przewodzenia dużych, chociaż często krótkotrwałych impulsów prądowych, ulega stopniowej

degradacji. Przyczyną tych procesów jest niejednorodność struktury warystora, której wynikiem jest mechanizm przewodzenia prądu w formie powstawania wąskich

ścieżek przez które przepływa dominująca część prądu płynącego przez cały warystor.

W trakcie przewodzenia dużych prądów, w strukturze ZnO wydziela się w obszarach

tych ścieżek nadmierna ilość ciepła, która powoduje lokalne silne nagrzewanie się

i występowanie dużych naprężeń w jej wnętrzu. Gdy gęstość prądu sięga powyżej

6∙10 -5 A/cm 2 , to temperatura gwałtownie wzrasta, co przy lokalnym podgrzaniu powyżej 200 °C prowadzi do przebicia cieplnego [2]. Ze względu na kruchość materiału

może nastąpić jego mechaniczne uszkodzenie. Ponieważ ceramika ZnO ma mniejszą

odporność na rozrywanie w wyniku naprężeń powodowanych lokalnymi zmianami

swojej temperatury niż na ściskanie, stąd uszkodzenie warystora obserwuje się w postaci pękania jego struktury i wyraźnie widocznych kanałów (ścieżek) przez które

płynął dominujący prąd.

Opisane procesy starzenia powodują pogorszenie się właściwości charakterystyk

warystorów i wymagają sprawdzania poprawności ich działania w trakcie eksploatacji. Warto podkreślić, że konieczność kontroli jakości warystorów dotyczy także gotowych wyrobów, zarówno podczas ich kontroli jakościowej przed opuszczeniem producenta oraz przed samym montażem w chronionym układzie. Stąd, oba

przypadki pozwalają na stosowanie po części identycznych metod pomiarowych

i urządzeń, zalecanych odpowiednimi normami przemysłowymi które określają wymagania stawiane niskonapięciowym urządzeniom do ograniczania przepięć występujących w sieciach rozdzielczych niskiego napięcia [5]. Istniejące normy oceniają

wytrzymałość ogranicznika napięcia na znormalizowane udary:

• prądowy o umownym czasie trwania czoła 8 μs i czasie do półszczytu 20 μs,

• napięciowy, którego umowny czas czoła (narastanie od 10% do 90% wartości

szczytowej) wynosi 1,2 μs, a czas do półszczytu 50 μs,

• kombinowany, stanowiący połączenie dwóch ww. udarów.

Nr 177

49

Instalacje elektryczne

4. Metody testowania jakości

4.1. Testowanie podczas produkcji

Podczas produkcji, tworzony wyrób można testować w jego poszczególnych fazach wytwarzania. Dzięki temu można eliminować wadliwie wykonane elementy

już we wstępnych fazach produkcji oszczędzając na kosztach ich dalszego, zbędnego

przetwarzania. Taką możliwość

daje metoda oceny struktur ZnO

już po fazie wypalenia w piecu.

Znane są metody, które pozwalają

oceniać parametry takich struktur, jeszcze przed napyleniem na

ich powierzchnie warstwy metalu. Istotną, ze względu na potencjalnie praktyczne możliwości

jest metoda wykorzystująca spektroskopię rezonansową [6]. W tej Rys. 5. Zdjęcie zainstalowanego warystorowego ogrametodzie badany obiekt wibru- nicznika przepięć (ASA-A firmy Apator) w sieci niskiego

je pod wpływem przyłożonego napięcia [4]

czujnika piezoelektrycznego, do którego dołączono generator, pracujący w zakresie

częstotliwości ultradźwiękowych. Za pomocą drugiego czujnika piezoelektrycznego (rys. 6) mierzy się intensywność tych drgań. W krążku ZnO powstają drgania

o częstotliwościach odpowiadających częstotliwościom rezonansowym jego drgań

własnych (rys. 7). Zmieniając częstotliwość generatora można wykryć wartości

tych częstotliwości, które zależą od wymiarów obiektu, jego kształtu oraz od stałych elastyczności materiału z jakiego wykonano

krążek ZnO. Ponieważ jakość warystora zależy

od rodzaju ziaren ZnO, to stąd badając zmiany

występowania częstotliwości rezonansowych

można oceniać jego jakość metodą nie wymagającą stosowania wysokich napięć lub prądów [7].

Ponadto, ta metoda nie wymaga wykonania metalowych kontaktów na powierzchni ZnO.

Inną metodą, jaką można stosować do oceny

jakości struktur ZnO jest metoda wykorzystująca

pomiar trzeciej harmonicznej [3]. Metoda polega

na ocenie jakości warystora na podstawie zawarRys. 6. Sposób zamocowania krążka ZnO w obudowie

metalowej wyłożonej we wnętrzu korkiem; dolny czujnik piezoelektryczny pobudza krążek do drgań, a górny

bada intensywność tych drgań przenoszonych przez badany krążek

50

Instalacje elektryczne

tości trzeciej harmonicznej przy polaryzacji napięciem o względnie małej wartości

rzędu 100 V, co stanowi istotną zaletę tej metody. W trakcie pomiarów warystor

o impedancji Z v jest pobudzany napięciem harmonicznym o zadanej częstotliwości

fo . Zawartość trzeciej harmonicznej mierzy się jako napięcie na rezystancji obciążenia miernika R L , dołączonej równolegle do warystora przez filtr górnoprzepustowy

tłumiący składową pobudzającą o częstotliwości fo . Nieliniowa charakterystyka warystora w zakresie niskich napięć jest odpowiedzialna za poziom tej harmonicznej.

100

Amplitude [a.u.]

80

60

40

20

0

150

170

190

210

230

250

Frequency [kHz]

270

290

Rys. 7. Przykładowy rozkład amplitud rezonansów występujących w krążku ZnO stosowanym

do produkcji warystorów dla napięcia 280 V

8

fc=10 kHz

Z30kHz=

UIsin(2πf0 t)

f0=10kHz

HP-filter

ZV

fc=30 kHz

Z10kHz=

8

LP-filter

U3sin(2π3f0 t)

3f0=30kHz

RL

Um

30kHz

Rys. 8. Układ do pomiaru trzeciej harmonicznej testowanego warystora o impedancji Z v

Dobre egzemplarze warystorów, przygotowanych do redukcji przepięć przy napięciach powyżej 280 V, gdy są badane przy napięciu 100 V to znajdują się w obszarze swojej charakterystyki prądowo-napięciowej daleko od obszaru przebicia (rys. 1).

W przypadku egzemplarzy o dużym prądzie upływu, obszar przebicia leży w zakresie

niższych napięć niż dla wysokich jakościowo egzemplarzy. Stąd, przy podanej polaryzacji 100 V dobre egzemplarze charakteryzują się mniejszą zawartością trzeciej

harmonicznej niż egzemplarze w których strukturach występują nadmiernie często

ziarna ze złączami charakteryzowanymi niską nieliniowością lub tylko liniowymi.

Przedstawiony w pracy pomiar trzeciej harmonicznej może być stosowany także

do oceny jakości warystorów podczas ich eksploatacji. Należy podkreślić, że ta metoda nie wymaga stosowania bardzo wysokich napięć, a prąd płynący przez warystor

jest na poziomie μA. Gotowe produkty, przed opuszczeniem fabryki, podlegają testowaniu w formie badania wybranego punktu charakterystyki prądowo-napięciowej

oraz odporności na przewodzenie znormalizowanego udaru prądowego.

Nr 177

51

Instalacje elektryczne

4.2. Testowanie podczas eksploatacji

Warystory stosowane w liniach niskiego napięcia podlegają normie, określającej

jak należy badać, czy warystor spełnia założone wymagania [5]. Testowanie skuteczności działania warystorów odbywa się przez pomiar ich charakterystyk stałoprądowych lub przez badanie skuteczności tłumienia znormalizowanych impulsów

(zwykle o czasie trwania 8/20 μs, wg. wcześniej opisanego kształtu). Pomiar charakterystyki warystora do celów oceny skuteczności jego działania można dokonać

w układzie z rys. 9, gdy warystory są przeznaczony do pracy w układach o napięciach

URMS do 300 V. Rezystor R1, po załączeniu przełącznika S1 stanowi wraz ze źródłem

napięcia E1 źródło prądu o wydajności do kilku mA. Gdy przełącznik S2 jest w pozycji I, to napięcie na R1 pozwala określić prąd płynący przez warystor. Wartość

E1 należy ustalić tak, aby przez R1 płynął prąd 1 mA, co odpowiada napięciu mierzonemu na R1 w położeniu I przełącznika S2 jako równego 100 V. Przy położeniu

przełącznika S2 w pozycji V można określić wartość napięcia E1, jaka spowodowała

przepływ prądu 1 mA przez warystor. W przypadku pomiarów produkcyjnych, należy stosować czas pomiaru rzędu 20 ms, celem ustalenia się wartości prądu i napięcia

polaryzującego testowany warystor. Innym stosowanym testem jest pomiar prądu

płynącego przy ustalonym stałym napięciu polaryzującym warystor. Taki pomiar

odbywa się przy załączonym przełączniku S1, przełączniku S2 w pozycji ID oraz S2

w pozycji I. Woltomierz mierzy napięcie [V] na R2 odpowiadające prądowi [mA]

płynącemu przez warystor.

S1

E1

R1

100kΩ

VN

S3

R2

1kΩ

ID

V

I

V

S2

Rys. 9. Układ do pomiaru spadku napięcia lub prądu płynącego przez testowany warystor [8]

Drugim rodzajem testów jakim są poddawane warystory, jest testowanie ich

zdolności tłumienia przepięć powodowanych przepływem impulsu prądowego

o ustalonym czasie trwania, zwykle 8/20 μs, oraz wartości szczytowej. W tym teście

mierzy się wartość szczytową napięcia, jakie pojawi się na warystorze pod wpływem

pobudzającego impulsu prądowego. Przykładowe wyniki takiego testu obserwowane na ekranie oscyloskopu dla warystora typu V130LA10A pobudzonego impulsem

prądowym 8/20 μs o wartości szczytowej 50 A przedstawiono na rys. 10 [8]. W wyniku opisanego pobudzenia, na zaciskach warystora zaobserwowano impuls o wartości szczytowej napięcia równym 315 V. Takie pomiary można wykonać stosując

specjalizowany generator impulsów lub zbudować samodzielnie układ za pomocą

52

Instalacje elektryczne

źródła napięcia stałego, kondensatora ładowanego z tego źródła oraz układu RLC

o odpowiednio dobranych stałych czasowych, aby uzyskać pożądany kształt i czas

trwania impulsu 8/20 μs.

5. Podsumowanie

W pracy przedstawiono właściwości opisujące warystory wykonane z tlenku cynku i stosowane do ochrony przepięciowej w sieciach niskiego napięcia. Przybliżono

sposób ich działania, budowę mikroskopową oraz procesy odpowiedzialne za ich

działanie i starzenie się.

Podano sposoby testowania skuteczności działania warystorów zarówno podczas

ich wytwarzania oraz w trakcie eksploatacji, przytaczając przykładowe stosowane

układy pomiarowe, do oceny charakterystyki stałoprądowej oraz zdolności tłumienia impulsów prądowych o ustalonym kształcie.

500mV

500mV

10μs

10A/DIV

100V/DIV

0

10μs/DIV

Rys. 10. Oscylogram pobudzenia prądowego 8/20 μs o wartości szczytowej prądu 50 A jakiemu

został poddany warystor V130LA10A oraz zarejestrowany przebieg napięcia na jego zaciskach [8]

S1

S2

L

R2

Testowany

warystor

E1

C

R1

OSCYLOSKOP

V

COM

I

R3

Rys. 11. Układ do generowania impulsów prądowych oraz testowania odpowiedzi warystora [8]

Nr 177

53

Instalacje elektryczne

6. Bibliografia

1 Chrzan K. L.: Wysokonapięciowe ograniczniki przepięć. Wrocław, Dolnośląskie

Wydawnictwo Edukacyjne.

2 Bartkowiak M., Comber M. G., Mahan G. D.: Failure modes and energy absorption capability of ZnO varistors. IEEE Trans. On Power Delivery, Jan.

1999, pp. 152–161.

3 Hasse L., Smulko J.: Quality assessment of high voltage varistors by third harmonic index. Metrology and Measurement Systems, Vol. XL, No. 1, 2008, pp

23–31.

4 Aleksy M.: Ochrona przepięciowa. Ograniczniki przepięć niskiego napięcia ASA-A firmy Apator. Elektrosystemy, 9 (68), wrzesień 2005.

5 Norma przemysłowa: PN-EN 61643-11 :2006/ A11:2007. Niskonapięciowe

urządzenia do ograniczania przepięć. Kwiecień 2006.

6 Migliori A., Sarrao J. L.: Resonant Ultrasound Spectroscopy. Wiley, 1997.

7 Hasse L., Kiwilszo M., Smulko J., Stepinski T.: Quality Assessment of Varistor

ZnO Structures by Resonant Ultrasound Spectroscopy. Przyjęty do publikacji

w Insight Journal.

8 Application note: varistor testing AN9773, January 1998. Dostępne w sieci Internet pod adresem: www.littelfuse.com/data/en/Application_ Notes/an9773.pdf.

Przedruk z e-pisma naukowo-technicznego dla praktyków

Automatyka, Elektryka, Zakłócenia nr 10/2012

54