Organizacja Kontroli

jakości procesu

technologicznego,

interpretacja wyników

Oprac. R.Wojna

Cel kontroli i badań

• Celem procesu jest włąściwe prowadzenie

kontroli i badań na każdym etapie procesu

technologicznego i wyrobu końcowego w

celu weryfikacji , czy zostały spełnione

wymagania dotyczące wyrobu , a wyrób

niezgodny z wymaganiami został

zidentyfikowany i był nadzorowany ,tak aby

zapobiec jego niezamierzonemu użyciu.

Zasady opracowania harmonogramu analiz:

Jakie analizy, jak często, jakie kryterium poprawności, komu raportować

1.wymagania prawne

2. wynikające z analizy zagrożeń HACCP

3. wymagania klienta

4. raportowanie do jednostek kontrolnych

5. raporty wewnętrzne

6. wymagania do prawidłowego prowadzenia procesu

7. bilansowanie cukru, strat, wapna , zabarwień itp. na poszczególnych

etapach

8. kontrola pracy poszczególnych stacji

9. możliwości wprowadzania działań korygujących i ustalenia ich

skuteczności

10. wyposażenie laboratorium

11. personel

12. analizy zlecone

PRODUKCJA I PAKOWANIE CUKRU

Proces produkcji jest przygotowywany, planowany i realizowany

w nadzorowanych warunkach.

Proces jest prowadzony z centralnej sterowni i monitorowany w

sposób ciągły z elektroniczną archiwizacją danych.

Ponadto zgodnie z planem badań laboratorium fabryczne

prowadzi kontrolę i badania w toku produkcji.

Instrukcje określają parametry krytyczne procesu na każdej stacji

oraz sposób postępowania w przypadku przekroczeń tych

parametrów.

Z przebiegu procesu są stosowne zapisy.

Przed kampanią obsługa stacji przechodzi szkolenie z zakresu

technologii, jakości i BHP.

ŚLEDZENIE ŻYCIA PRODUKTU

W Firmie stosujemy identyfikację opakowań a 1kg,25kg ,50kg z

cukrem.

Pozwala ona na określenie:

cukrowni

dnia

godziny zapakowania cukru

Można zidentyfikować:

datę dostawy do klienta oraz przewoźnika ~ wg. dokumentu DD

osobę zwalniającą towar do klienta, stan higieniczny pojazdu ~

według zapisów magazynowych oraz świadectwa jakości.

Datę produkcji i zmianę ~ jeśli wysyłany jest do klienta w czasie

kampanii

Oznaczenie partii na każdym opakowaniu jednostkowym

ŚLEDZENIE ŻYCIA PRODUKTU

KROK 1 Każdy plantator buraka prowadzi kartę plantacji gdzie

zapisuje wszystkie zabiegi agrotechniczne , stosowane

środki ochrony roślin oraz ich dawki. Używane w firmie

odmiany nasion buraka cukrowego oraz środki ochrony

zostają co roku wybierane pod względem jakościowym

i są zatwierdzane na grupę cukrowni Pfeifer & Langen.

KROK 2 W dziale surowcowym prowadzone się zapisy dzienne

dotyczące rejonu plantacji /nie indywidualnego plantatora

lecz grupy plantatorów/ z którego w danym dniu dostarczane

były buraki.

ŚLEDZENIE ŻYCIA PRODUKTU - JAKOŚĆ

KROK 1 Z każdej dostawy buraków są pobierane próby do określenia

zanieczyszczenia, zawartości cukru, azotu, sodu i potasu.

KROK 2 W próbach zbiorczych cukru oznacza się:

obecność pozostałości pestycydów, herbicydów oraz innych środków

ochrony roślin.

KROK 3 Proces otrzymywania cukru z buraka jest zautomatyzowany.

Monitoring procesu odbywa się na bieżąco poprzez:

pomiary automatyczne i ich zapisy/ archiwizacja danych/

kontrolę laboratoryjną wg. planu / dziennik laboratoryjny/.

KROK 4 Środki wspomagające proces produkcji zostają zatwierdzane przez

zespól HACCP.

W czasie produkcji ich dawkowanie jest nadzorowane, a w próbach

zbiorczych cukru analizuje się pozostałości po tych związkach.

KROK 5 W ciągu produkcyjnym są określone punkty CCP i są nadzorowane.

Dostępna jest procedura nadzoru nad wyrobami niezgodnymi. W

przypadku

niespełnienia zakładanych parametrów wyrób jest wydzielony i

nadzorowany

a w procesie zostają wprowadzone działania korygujące i

zapobiegawcze.

KONTROLA I BADANIA

Kontrolą i badaniami objęte są:

zabiegi agrotechniczne prowadzone na polu rolnika –

nadzorowanie Kart plantacji

surowiec – buraki cukrowe

poszczególne etapy produkcji

materiały mające wpływ na jakość wyrobu

sprzęt kontrolno- pomiarowy

wyroby gotowe

środki transportu

KONTROLA I BADANIA SUROWCA

Kontrola surowca rozpoczyna się już od pola rolnika poprzez:

- Nadzorowanie prowadzenia Kart Plantacji, na których odnotowuje się

wszystkie zabiegi agrotechniczne wykonywane na plantacji.

- dostarczanie plantatorom kwalifikowanych nasion – posiadających

świadectwa

- wydawanie zaleceń nawożenia gleby oraz stosowania środków

ochrony roślin, doboru odmian buraka,

-stałej współpracy z plantatorami-doradztwo agrotechniczne, szkolenia.

Wymagania jakościowe jakim powinny odpowiadać buraki cukrowe

określa:

umowa kontraktacyjna

specyfikacja jakościowa buraka cukrowego

Instrukcja odbioru buraków cukrowych.

KONTROLA I BADANIA SUROWCA

Dział Surowcowy prowadzi stałe doradztwo i nadzór nad

poszczególnymi plantacjami w zakresie:

dotrzymania wymagań umowy kontraktacyjnej przez plantatora,

kontroli i badań buraków w trakcie wzrostu,

odbioru surowca, z każdej dostawy są pobierane próby buraków do

określenia zanieczyszczenia, zawartości cukru, azotu, sodu i potasu.

Ocena plantatorów buraka cukrowego odbywa się na podstawie danych

ze świadectwa jakości buraka cukrowego, które plantator otrzymuje po

kampanii.

Postępowanie z surowcem nie spełniającym wymagań określa

instrukcja „Skup i kontrola buraków cukrowych”

KONTROLA DOSTAW

Obowiązujące w firmie procedury określają wymagania dla dostaw

i współpracy z dostawcami, zapewniają, że nabywane surowce i

materiały spełniają ustalone kryteria.

1. Dostępna jest lista materiałów mających wpływa na jakość.

1. Prowadzona jest ocena dostawców tych materiałów według:

- instrukcji „Ocena i dobór dostawców”

- auditów u dostawców / materiały opakowaniowe, tkaniny filtracyjne/

1. Nadzór nad dostawami określa instrukcja „Przyjmowanie, kontrola i

przechowywanie materiałów”

1. Jeżeli występuje niezgodność ilościowa lub jakościowa oraz jeśli

ujawnione zostaną wady towarów w czasie trwania procesu

produkcyjnego ustalone są zasady postępowania w instrukcji:

„Reklamacja dostaw” a niezgodny towar zostaje odłożony i

zabezpieczony w wydzielonym miejscu.

MATERIAŁY WPŁYWAJĄCE NA JAKOŚĆ

1. WĘGIEL

2. KAMIEŃ WAPIENNY

3. KOKS

4. TKANINY FILTRACYJNE

5. OPAKOWANIA

6. ŚRODKI POMOCNICZE DO PRODUKCJI

7. ŚRODKI MYJĄCE I DEZYNFEKUJĄCE

8. USŁUGI TRANSPORTOWE

9. PALETY

KONTROLA I BADANIA W TOKU

PRODUKCJI

Każdy etap produkcji jest kontrolowany zgodnie z planem

kontroli i badań ustalanym przez Szefa Produkcji.

W Księdze Laboratorium i procedurach są określone wymagania

dotyczące kontroli i badań, oraz zapisy, które mają być

sporządzone.

W oparciu o badania laboratoryjne są podejmowane działania

korygujące i zapobiegawcze w celu wyeliminowania przyczyn

rzeczywistych i potencjalnych niezgodności.

KONTROLA I BADANIA WYROBÓW

GOTOWYCH

Wyroby gotowe są kontrolowane zgodnie z planem

kontroli i badań który ustala się biorąc pod uwagę

zgodność z :

- Codex Alimentarius – bezpieczeństwo żywnościowe

- Wymaganiami klientów

- Przepisami prawa polskiego i Unii Europejskiej.

Wyroby kontrolowane są na podstawie uznanych oficjalnie

metod analitycznych.

Organizacja pracy

Laboratorium fabrycznego

Kierownik laboratorium

Chemik zmianowy

1. Laborantka surowni

2.Laborantkaproduktowni

3.Laborantka cukru

/brakarz produktów gotowych/

Chemik analiz specjalnych / tylko rano/

W 1999 roku

dokonaliśmy przeglądu wykonywanych analiz na

poszczególnych stacjach i ich częstotliwości. Stwierdziliśmy, że na dobę

laboratorium dokonuje od 400-250 analiz. Co wzbudziło nasze obawy o

wiarygodność wyników i zadaliśmy sobie pytanie o celowo takiej ilości

analiz. Chemicy w porozumieniu z szefami produkcji opracowali

Harmonogram analiz 1999roku wg ,którego ilość analiz nie przekraczała

250 na dobę a zapewniała kontrolę procesu.

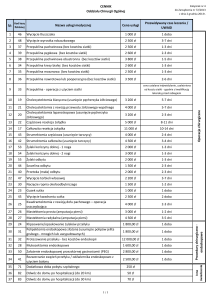

Harmonogram 1999r

Cukrownia

zmiana I

zmiana II

zmiana III

6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 1 2 3

Woda spławiakowa

Plan analiz

Wartość pH

1xZ

Krajanka

Jakość krajanki

Sucha substancja

Miąższ

Zawartość cukru

1xZ

1xD

2xdek

1xG

Woda świeża

Wartość pH

Woda poprasowa

Sucha substancja

Wartość pH

Zawartość cukru

Azotyny

1xZ

2xZ

1xZ

1xZ

4 5

Dyfuzor

Wartość pH

Azotyny

1xZ

1xZ

Sok surowy

Sucha substancja

Zawartość cukru

Wartość pH

Inwert

Azotyny

Plan analiz

4xZ

1xZ

2xZ

3xdek

1xZ

Zawartość cukru

Sucha substancja

Prasa 1

prasa 2

prasa 3

1xG

4xZ

1xD

1xD

1xD

zmiana I

zmiana II

zmiana III

6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 1 2 3 4

Wysłodki świeże

Defekacja wstępna

pH przed def.

Wartość pH

Alkaliczność

Progresja

CaO ogólna

Alk. Optymalna

1xZ

2xZ

2xZ

1xD

1xZ

1xdek.

Defekacja główna

Alkaliczność

2xZ

Saturacja I

Wartość pH

Alkaliczność

Wartość Fk

Sedymentacja

2xZ

2xZ

1xZ

1xZ

Saturacja II

Wartość pH

Alkaliczność

CaO ogólna

Optymalne pH

4xZ

4xZ

1xZ

3xdek

Gaz saturacyjny

Zawartość CO2

Pełna analiza

2xZ

1xZ

Plan analiz

Gęstość

Wolne wapno

zmiana I

zmiana II

zmiana III

6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 1

Mleko wapienne

4xZ

2xdek

Gęstwa I

Ciężar każdy filtr

1xZ

Błoto

Sucha substancja

zawartość cukru

1xZ

2xZ

Sok rzadki

Sucha substancja

Zawrtość cukru

Alkaliczność

Wartość pH

Inwert

Twardośc

Zabarwienie

Mętność

Subst. Nierozp.

4xZ

1xZ

2xZ

4xZ

3xdek

1xZ

1xZ

wg potrz.

wg potrz.

Sok gęsty

Sucha substancja

Zawartość cukru

Alkaliczność

Wartość pH

Inwert

Popiół

Zabarwienie

Mętność

Subst. Nierozp.

2xZ

1xZ

2xZ

4xZ

3xdek

1xD

1xZ

wg potrz.

wg potrz.

2

3

4

5

Plan analiz

zmiana I

zmiana II

zmiana III

6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 1

Syrop standard

Sucha substancja

Zawartość cukru

Alkaliczność

Wartość pH

Zabarwienie

2xZ

1xZ

2xZ

2xZ

2xZ

Sucha substancja

Zawrtość cukru

Wartość pH

Zabarwienie

Mętność

Subst. Nierozp.

2xZ

1xZ

2xZ

2xZ

1xD

1xD

Klarówka

Cukrzyca zarodowa AB

Sucha substancja

Zawartość cukru

Wartość pH

Zabarwienie

każda

każda

każda

każda

Cukrzyca A

Sucha substancja

Zawartość cukru

Wartość pH

1xZ

1xZ

1xZ

Odciek A ciemny

Sucha substancja

Zawartość cukru

Wartość pH

2xZ

2xZ

2xZ

Odciek A jasny

Sucha substancja

Zawartość cukru

Zabarwienie

2xZ

2xZ

2xZ

2

3

4

5

Plan analiz

zmiana I

6

Sucha substancja

Zawartość cukru

Zabarwienie

Wartość pH

1xZ

1xZ

1xZ

1xZ

Cukrzyca B

Sucha substancja

Zawartość cukru

Wartość pH

1xZ

1xZ

1xZ

Odciek B ciemny

Sucha substancja

Zawartość cukru

Wartość pH

2xZ

2xZ

2xZ

Odciek B jasny

Sucha substancja

Zawartość cukru

Zabarwienie

2xZ

2xZ

1xZ

Cukrzyca zarodowa C

Sucha substancja

Zawartość cukru

Wartość pH

każda

każda

każda

Cukrzyca C

Sucha substancja

Zawartość cukru

Wartość pH

Zawartość kryształów

Syrop z warnika

Syrop z miesz. pion

Syrop z miesz. poz

1xZ

1xZ

1xZ

1xZ

1xZ

1xZ

1xZ

zmiana II

zmiana III

7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24

Odciek do warnika B

1

2

3

4

5

Cukrzyca afinacyjna

zmiana I

zmiana II

zmiana III

6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 1 2

Plan analiz

Sucha substancja

Zawartość cukru

Wartość pH

1xZ

1xZ

1xZ

Odciek afinacyjny

Sucha substancja

Zawartość cukru

Wartość pH

1xZ

1xZ

1xZ

Melas

Sucha substancja

Zawartość cukru

Wartość pH

Zabarwienie

Popiół

Inwert

2xZ

2xZ

2xZ

1xdek

1xdek

1xdek

Cukier biały

Analiza sitowa

Zabarwienie

Barwa kryształu

Popiół

pH

Substancje nierozp.

Mętność

Inwert

Wilgotność

każdy war

każdy war

każdy war

2X Z

2X Z

1xD

1xD

2xdek

każdy war

3 4 5

W latach 2002-2004 dokonano przeglądu parametrów procesu

nadzorowanych i ewidencjonowanych przez urządzenia automatyki

przemysłowej.

Opracowano

listę

50

urządzeń

automatyki

przemysłowej które nadzorują istotne parametry do nadzoru procesu

technologicznego. Następnie objęto je procedurą nadzoru nad

sprzętem

kontrolno-pomiarowym.

Wyznaczono

osobę

odpowiedzialną za wzorcowanie ich , określono tolerancje błędu i

nadano status.

Podjęto decyzję o nie dublowaniu wyników mierzonych przez te

urządzenia przez analizy laboratoryjne a tylko o ich okresowym

potwierdzaniu (wykonywane w większych odstępach czasowych). Za

przestrzeganie harmonogramu pobierania prób na każdej stacji został

odpowiedzialny operator stacji. Określono miejsca poboru prób.

Stacyjny dostarcza próby do laboratorium. Włączono stacyjnych w

analitykę stacji poprzez wizualną ocenę klarowności soków czy

wykonanie alkaliczności. Wyznaczono parametry krytyczne i optymalne

przebiegu procesu.

ISO

HACCP

Specyfikacje klienta

Harmonogram , plan kontroli procesu, wyrobu

Sterownia

Laboratorium

Szef produkcji

Pomiary automatyczne

Kierownik Laboratorium

PLAN KONTROLI I BADAÑ

Przedmiot badania

Oznaczenia

e

Woda spławiakowa

pH

Krajanka

Mi¹¿sz

liczba Silina

Br; Pr

Pol

Ss

pH

Woda świeża

Woda

barometryczna

Woda poprasowa

Środek ekstra ktor

PÓŁPRODUKTÓW I WYROBÓW GOTOWYCH

Wartości

graniczne

Wartości

optymalne

10 - 11

17 %

4 -10

5–7

pH

Pol

Bx

pH

Ck

twardość dH

zakażenia

Bx

pH

Zakażenia /mg

Częstotliwość

2 x zmiana

1 x dekada

1 x doba

1 x doba

4 x zmiana

1 x zmiana

1 x zmiana

1 x zmiana

1 x zmiana

2 x zmiana

2 x zmiana

1 x zmiana

wg. potrzeb

1 x zmiana

wg. potrzeb

wg. potrzeb

1 x zmiana

2004r

Miejsce pobrania

Przy pompowni,

staw ziemny

Na taśmie krajanki

podającej do ekstraktora

Główny rurociąg

na dyfuzję

Kurek przy skrzyni

Wody barometrycznej

Kran na ogrzewaczu

rurowym

Kran na środku

dyfuzora

NO2/dm3

Sok surowy

Wysłodki wyżęte +

plantatorskie

Bx

Cz

pH

inwert

zakażenia

Ck

16 – 17

90 – 92

6,1 – 6,2

1,0 – 1,6

2 x zmiana

1 x zmiana

2 x zmiana

wg. potrzeb

1 x zmiana

4 x zmiana

Rurociąg soku surowego

(opisany)

Taśmy wysłodkowe

Wysł. dyfuzyjne

Defekacja wstępna

Defekacja główna

Saturacja I

pH

alk.

Fk

sedymentcja

pH

alk.

optym. pH

Saturacja II

Gaz saturacyjny

Mleko wapienne

Gęstwa I g/l

Błoto def.

Ck

Ss

pH

alk.

progresja

alk. optym.

alk.

prasa

filtry

pełna analza

i

gęstość

Ciężar - każdy filtr

Ck

Ss

Ck

8 – 10

10,8 – 11,2

0,18 – 0,22

0,8 – 1,2

1 x zmiana

1 x zmiana

1 x zmiana

2 x zmiana

1 x doba

wg. potrzeb

2 x zmiana

10,8 – 11,2

0,08 – 0,1

1 x zmiana

1 x zmiana

1 x doba

1 x doba

8,9 – 9,4

1 x zmiana

0,018-0,022 1 x zmiana

wg potrzeb

20 - 22

wg. potrzeb

1 x doba

570 – 620

1 x zmiana

1,0 – 1,2

2 x zmiana

1 x doba

1 x zmiana

1,0 – 1,2

Z ostatniej komory

dekantatora

Kran na rurociągu

koło pras PDW

Kran na rurociągu

między Sat. I a

zbiornikiem

przelewowym.

Rurociągi odciągające

gęstwę z dekantatora

do filtrów

Taśmociąg po prasie

wysokiego wyżęcia.

Przedmiot badania

Sok rzadki

Oznaczenia

Wartości

graniczne

Wartości

optymalne

16 – 17

92 – 93

0,02

8,6 – 9,2

Bx

Cz

Alk

pH

Inwert

Twardość

Sole wapn.

Zabarwienie

Mętność

7 – 10

max. 80

1000 - 1500

Subst. nierozp.

Sok gęsty

Bx

Cz

Alk.

PH

Sole wapn.

Inwert

Popiół

Zabarwienie

65 - 77

min 8,3

max 6000

73 – 75

92 – 95

0,015

8,8 – 9,2

max. 80

max 3500

Subst. nierozp.

Syrop Standard

Klarówka

Bx

pH

Zawartość cukru

Zabarwi enie

Bx

69 – 72

Częstotliwość

2 x zmiana

1 x zmiana

1 x zmiana

1 x zmiana

1 x dekada

2 x zmiana

1 x zmiana

1 x zmiana

wg potrzeb

wg potrzeb

2 x zmiana

1 x zmiana

2 x zmiana

2 x zmiana

1 x zmiana

1 x dekada

1 x dekada

1 x zmiana

1 x kampania

wg potrzeb

wg potrzeb

wg potrzeb

wg potrzeb

2 x zmiana

Miejsce pobrania

Kran zainstalowany na

rurociągu

Odprowadzającym sok

do zbiornika soku

przed wyparką

Kurek umieszczony na

rurociągu tłoczącym

pompy odbierającej

sok z ostatniego działu

wyparki

Pompa podająca

klarówkę do dalszego

przerobu

Klarówka

Bx

Cz

PH

Zabarw.

Mętność

Zakażenia

69 – 72

max. 3500

700 – 1500

Subst. nierozp.

Cukrzyca zarodowa

AB

Cukrzyca I

Cukrzyca II

Cukrzyca III

Syrop dociągowy B

Mączka II

SS

88 – 90

Bx

Cz

pH

Bx

Cz

pH

Bx

Cz

pH

Bx

Cz

pH

Bx

Cz

Zabarwienie

Inwert

pH

90 – 92

92 – 95

min. 8,5

90 – 92

87 – 93

min. 8,5

91 –93

76 – 78

min. 8,5

72 - 82

min. 85

max. 1000

78 – 80

87 - 88

max. 300

2 x zmiana

1 x zmiana

1 x zmiana

1 x zmiana

wg potrzeb

1 x zmiana

1 x kampania

1 x doba

1 x doba

1 x doba

1 x doba

1 x doba

1 x doba

1 x doba

1 x doba

1 x doba

1 x doba

2 x zmiana

2 x zmiana

2 x zmiana

1 x doba

1 x doba

1 x doba

1 x dekada

1 x doba

Pompa podająca

klarówkę do dalszego

przerobu

W czasie spuszczania

cukrzycy, z kranu

Zainstalowanego przy

warniku, mniej więcej

po opróżnieniu

połowy warnika

Rurociąg przed

warnikami

Pod wirówkami II

Przedmiot badania

Syrop dociągowy C

Mączka III

Syrop międzykr.

Miesz. afinacyjna

Mączka afinacyjna

Odciek afinacyjny

Melas

Cukier biały

Wilgotność cukru

Oznaczenia

Bx

Cz

pH

Bx

Cz

Zabarw.

pH

Bx

Cz

Wartości

graniczne

72 - 82

max. 6000

Wartości

optymalne

78 – 80

75 – 77

3500

90

Bx

Cz

Zabarw.

pH

Bx

Cz

PH

Bx

Cz

PH

Zabar.

Popiół

Sole

Inwert

Analiza sitowa

Zab.

st. białości

Popiół

pH

Subst. nierozp.

Mętność

Inwert

Czas filtracji

Wilgotność

wirówki,

ślimak

i

po suszarce

max. 3000

1000

min. 77

78 – 82

max. 45

30 - 35

max. 0,04

0,010 – 0,015

max. 10

0,03 - 0,04

Częstotliwość

2 x zmiana

2 x zmiana

2 x zmiana

1 x doba

1 x doba

1 x doba

1 x doba

1 x doba

1 x doba

1 x doba

1 x doba

1 x doba

1 x doba

1 x doba

1 x doba

1 x doba

1 x doba

2 x zmiana

2 x zmiana

2 x zmiana

1 x dekada

1 x dekada

1 x dekada

1 x dekada

1 x zmiana

4 x zmiana

1 x zmiana

2 x zmiana

1 x zmiana

1 x zmiana

1 x zmiana

wg. potrzeb

1 x zmiana

2 x zmiana

wg potrzeb

Sok komórkowy

wg. potrzeb

Sok z dekantatora

wg potrzeb

Miejsce pobrania

Rurociąg przed

warnikami

Pod wirówkami III

Z afinatora

Z rurociągu

afinacyjnego

Z rury za wirówkami

afinacyjnymi

Zawór za skrzynią po

pompach.

Taśma na segregacji

Z wirówek

Ze ślimaka

Po suszarce cukru

Sok wyciśnięty z

krajanki

Kurek na rurociągu

przed sat. II .

Wprowadzono weryfikację laboratoriów poprzez wykonywanie analizy

obiegowej sprzętu i analiz obiegowych cukru w ramach grupy cukrowni.

Analiza obiegowa sprzętu

data 20-31.03.2001

Cukrownia

typ

Specol 11

Shimadzu

Shimadzu

Shimadzu

Shimadzu

Shimadzu

fotometr

wzorzec G-212-IV typ

436nm

725nm

E=0,184 E=0,133

0,192

0,183

0,184

0,180

0,180

0,183

0,131

0,131

0,135

0,130

0,131

0,132

polamat

powietrz. woda

sucomat

Propol

Sucromat

Polatronic

Propol

PW

Polatronic

konduktometr

typ

wzorzec woda

cukier

148uS/cm uS/cm uS/cm

ELwro popiół

Elwro

150,2

Elwro

154,1

Elmetron

138

Elwro

popiół

Elwro

146

4,03

4,8

6,6

26,2

24,4

32,2

3,06

25,0

typ

Zeiss

ATR

ATR

ATR

ATR

ATR

0,0

0,0

0,0

0,0

0,0

0,0

płytka

14,99Z

0,0

0,0

0,0

0,0

0,0

0,0

15,00

14,97

15,00

14,96

15,00

15,04

14,96

refraktometr

woda

Bx

0,0

0,0

0,0

0,0

0,0

0,05

cukier

27,42

27,37

27,43

27,41

27,42

27,43

27,43

wzorzec cukier

75,8Bx Bx

75,6

75,6

75,76

75,65

75,6

75,75

50,0

49,9

49,9

50,0

49,95

49,9

Analiza obiegowa sprzętu w 2001r wykazała duże rozbieżności

wskazań

konduktometrów

co

ujednolicenia tego sprzętu w grupie.

stanowiło

podstawę

do

NADZÓR NAD WYPOSAŻENIEM

KONTROLNO-POMIAROWYM

Stosowane w cukrowni wyposażenie do kontroli, pomiarów

i badań podlega nadzorowaniu, wzorcowaniu i legalizacji.

Jest ono używane zgodnie z przeznaczeniem i odpowiednio

do wymaganej dokładności pomiarowej.

Sprzęt kontrolno –pomiarowy :

- jest sprawdzany przez uprawnione i przeszkolone osoby

- kontrolowany z ustaloną częstotliwością

- ma określoną klasę pomiaru

- posiada ustalone postępowanie w przypadku

przekroczenia błędów granicznych lub awarii.

Analiza obiegowa Laboratoriów Cukrowni

Data:

Cukrownia:

<-----proszę wpisać nazwę Cukrowni

Jako materiał do badań otrzymaliście Państwo 8 prób:

2 x Sok gêsty

2 x Cukier kryształ do oznaczenia EU - punktów

2 x Cukier kryształ do Analizy sitowej

2 x Cukier kryształ (500g) do oznaczenia Substancji nierozpuszczalnych

Poniższe analizy należy przeprowadzić wg przepisów obowiązujących w P & L, a odczytane

wartości należy wpisać do oznaczonych komórek w Tabeli wyników dla Laboranta 1 i 2:

Analizy

Sok gęsty

Zawartość cukru

Zawartość Substancji suchej (refraktometrycznie)

Cukier kryształ

Zabarwienie w roztworze

wg kryteriów EU

Rodzaj zabarwienia

Zawartość popiołu

Cukier kryształ

do Analizy sitowej

Komplet sit

Wielkość oczek (mm)

1

1,00

2

0,71

3

0,50

4

0,315

5

0,15

6

dno

Cukier kryształ do oznaczenia

Substancji nierozpuszczalnych

Zawartość Substancji nierozpuszczalnych

Przygotowanie próbek

Sok gęsty:

Ss próbki rozcieńczonej 1 : 1

Pol próbki rozcieńczonej 1: 1

+ 1 ml Octanu ołowiu konc./100 ml r-ru

Zabarwienie w roztworze

50,0 g Cukru

+ 50,0 g wody dest.

Filtracja membranowa < 0,45 µm

50 mm Kuweta, 420nm

Rodzaj zabarwienia

Próbkę w pojemniku wygładzić

Popiół

31,3 g Cukru

rozcieńczyć do 100 ml (woda do rozcieńczenia <1µS)

Analiza sitowa

Do przesiewania użyć zawartość całej próbki

przesiewać 7 min amplituda 1mm(50%)

Substancje nierozpuszczalne

Do oznaczenia użyć całą zawartość próbki

(=500g + 650g gorącej wody destylowanej)

nie mieszać mieszadłem magnetycznym

Filtr membranowy (8µm) uprzednio wysuszyć

ważyć go bezpośrednio na szalce (bez naczyńka)

przed wykonaniem oznaczenia namoczyć go w wodzie

po przesączeniu sączek przemyć 2 l zimnej wody (ok. 10 porcji)

suszyć przez 3 h w suszarce przy 105°C

przez 2 h ch³odziæ w eksykatorze

Powyższe testy biegłości są prowadzone w cukrowniach grupy P&L od 5 lat.

Wnioski wypływające z tych testów:

1.

najmniejsze rozrzuty wykazują laboratoria we wrześniu po przeglądzie sprzętu

laboratoryjnego na kampanię,

2.

laboratoria wykazują pewność analiz w zakresie zabarwienia cukru i zawartości popiołu,

3.

rozrzuty w zakresie mętności są powodowane:

-

niską jakością wody demineralizowanej używanej w analityce laboratoryjnej

-

niesystematyczną wymianą źródeł światła w fotometrach,

-

laboratoria nie przestrzegają czasookresu pracy żarówek, eksploatują je do

przepalenia

-

jakość sączków membranowych

/kupowane są centralnie na grupę, lecz

poszczególne opakowania różnią się jakością różny czas filtracji cukru/,

4.

Większe odchylenia w oznaczeniu sedymentu w cukrze wynikają z precyzji wykonania

analizy. Analiza ta należy do trudnych składa się z szeregu operacji. Dobrze wykonują

je osoby z dużym doświadczeniem.

NADZÓR NAD PRZECHOWYWANIEM CUKRU

W MAGAZYNACH

MAGAZYNOWANIE WYROBÓW GOTOWYCH

Magazyny są kontrolowane pod kątem :

• spełnienia zasad higieny;

• warunków składowania cukru;

• prowadzenia pomiarów temperatury i wilgotności

• prowadzenia zabezpieczenia deratyzacyjnego

W czasie przechowywania kontrolowana jest również

jakość składowanego cukru.

Wyniki kontroli są dokumentowane zapisami.

NADZOROWANIE WYROBU NIEZGODNEGO

Z WYMAGANIAMI

W celu zminimalizowania ryzyka zagrożenia dla zdrowia oraz

zapewnienia bezpieczeństwa żywnościowego cukrownia

posiada procedury dotyczące wyrobu niezgodnego:

1. Nadzór nad wyrobem niezgodnym

2. Wycofanie wyrobu z obrotu

3. Postępowanie w sytuacjach kryzysowych

AKTY PRAWNE HACCP I HIGIENA- POLSKA

•

Ustawa z dnia 11 maja 2001 r. o warunkach zdrowotnych żywności i

żywienia (Dz.U. 2001 nr 63 poz. 634, wraz z późniejszymi zmianami)

• Rozporządzenie Ministra Zdrowia z dnia 26 kwietnia 2004 r. w

sprawie wymagań higieniczno - sanitarnych w zakładach

produkujących lub wprowadzających do obrotu środki

spożywcze (Dz.U. 2004 nr 104 poz.1096)

•

Rozporządzenie Ministra Zdrowia z dnia 30 kwietnia 2004 r. w sprawie

wewnętrznej kontroli jakości zdrowotnej żywności i przestrzegania

zasad higieny w procesie produkcji (Dz.U. 2004 nr 120 poz.1259)

•

Rozporządzenie Ministra Zdrowia z dnia 19 grudnia 2002 r. w sprawie

wymagań sanitarnych dotyczących środku transportu żywności,

substancji pomagających w przetwarzaniu, dozwolonych substancji

dodatkowych i innych składników żywności.w (Dz.U. 2003 nr 21

poz.179)

AKTY PRAWNE HACCP I HIGIENA- UNIA EUROPEJSKA

•

Dyrektywa Rady 93/43/EWG z dnia 14 czerwca 1993r w sprawie higieny środków

spożywczych.

• Rozporządzenie (WE) nr 178/2002 Parlamentu Europejskiego

i Rady z dnia 28 stycznia 2002 r. ustanawiające ogólne zasady i

wymagania prawa żywnościowego, powołujące Europejski

Urząd ds. Bezpieczeństwa Żywności oraz ustanawiające

procedury w zakresie bezpieczeństwa żywności

• Rozporządzenie (WE) Nr 852/2004 Parlamentu Europejskiego

i Rady z dnia 29 kwietnia 2004 r. w sprawie higieny środków

spożywczych

•

Rozporządzenie (WE) Nr 853/2004 Parlamentu Europejskiego

i Rady z dnia

29 kwietnia 2004 r. ustanawiające zasady higieny właściwe dla żywności

pochodzenia zwierzęcego dla operatorów branży żywnościowej ze względu na

mogące wystąpić zagrożenia dla człowieka w przypadku niektórych produktów.

•

Rozporządzenie 882/2004 dotyczące urzędowej kontroli żywności i pasz

DZIĘKUJĘ ZA UWAGĘ