LABORATORIUM Z

MATERIAŁOZNAWSTWA

1. Badanie własności mechanicznych metali.

25.02.2008

Mateusz Jaje

ZiIP 107

L16_b

1.Spis treści.

1.SPIS TREŚCI. ......................................................................................................................... 2

2.TEORIA ................................................................................................................................. 3

3.TREŚĆ ĆWICZENIA. ............................................................................................................... 6

4.PRZEBIEG ĆWICZEŃ. ............................................................................................................. 6

Doświadczenie 1. ................................................................................................................ 6

Doświadczenie 2. ................................................................................................................ 7

Doświadczenie 3. ................................................................................................................ 7

Tabela wyników. ................................................................................................................. 7

5.WNIOSKI .............................................................................................................................. 8

2

2.Teoria

Statyczna próba rozciągania – podstawowa metoda badań wytrzymałościowych dla metalowych

materiałów konstrukcyjnych.

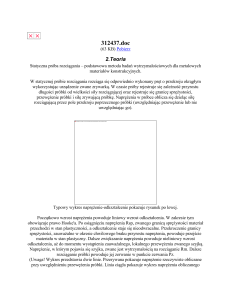

W statycznej próbie rozciągania rozciąga się odpowiednio wykonany pręt o przekroju okrągłym

wykorzystując urządzenie zwane zrywarką. W czasie próby rejestruje się zależność przyrostu

długości próbki od wielkości siły rozciągającej oraz rejestruje się granicę sprężystości,

przewężenie próbki i siłę zrywającą próbkę. Naprężenia w próbce oblicza się dzieląc siłę

rozciągającą przez pole przekroju poprzecznego próbki (uwzględniając przewężenie lub nie

uwzględniając go).

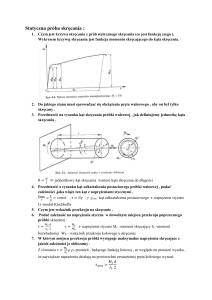

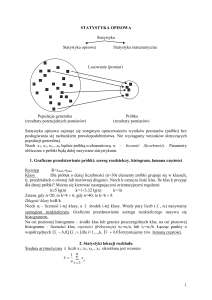

Typowy wykres naprężenie-odkształcenie

pokazuje rysunek po lewej.

Początkowo wzrost naprężenia powoduje

liniowy wzrost odkształcenia. W zakresie tym

obowiązuje prawo Hooke'a. Po osiągnięciu

naprężenia Rsp, zwanego granicą sprężystości

materiał przechodzi w stan plastyczności, a

odkształcenie staje się nieodwracalne.

Przekroczenie granicy sprężystości, zauważalne

w okresie chwilowego braku przyrostu

naprężenia, powoduje przejście materiału w

stan plastyczny. Dalsze zwiększanie naprężenia

powoduje nieliniowy wzrost odkształcenia, aż

do momentu wystąpienia zauważalnego,

lokalnego przewężenia zwanego szyjką.

Naprężenie, w którym pojawia się szyjka,

zwane jest wytrzymałością na rozciąganie Rm. Dalsze rozciąganie próbki powoduje jej

zerwanie w punkcie zerwania Pz.

(Uwaga! Wykres przedstawia dwie linie. Przerywana pokazuje naprężenie rzeczywiste

obliczane przy uwzględnieniu przewężenia próbki. Linia ciągła pokazuje wykres naprężenia

obliczanego przy uwzględnieniu pola wyjściowego próbki. Czyni się tak, by zaobserwować

wartość Rm, będącą lokalnym maksimum krzywej).

Ten ogólny przypadek znacznie różni się dla różnych materiałów. Np. materiały sprężyste, jak

stale wysokowęglowe, żeliwa, stale sprężynowe, nigdy nie przechodzą w stan plastyczny, lecz

wcześniej ulegają zerwaniu. Dla wielu materiałów granica plastyczności jest trudna do

określenia, gdyż nie istnieje wyraźnie przejście z zakresu sprężystego do plastycznego.

Na podstawie wyników pomiarów statyczną próbą rozciągania można określić podstawowe

wielkości wytrzymałościowe materiału, jakimi są: Rsp, Re, Rm, moduł Younga i współczynnik

Poissona.

Granica sprężystości- Rsp to takie naprężenie, po przekroczeniu którego nie następuje

powrót - po zdjęciu obciążenia - do pierwotnej, nieodkształconej i wolnej od naprężeń postaci.

W materiale pozostają trwałe deformacje bądź to w wyniku uplastycznienia materiału (przejście

ze stanu sprężystego w plastyczny), bądź to w wyniku uszkodzeń lub wręcz dekohezji.

Oprócz granicy sprężystości, często wyróżnia się granicę proporcjonalności, czyli wartości

naprężeń dla których odkształcenia (jak też przemieszczenia) są liniową funkcją naprężeń.

3

Wytrzymałość na rozciąganie Rm- Jest to naprężenie odpowiadające największej sile

niszczącej Fm uzyskanej w czasie prowadzenia próby rozciągania, odniesionej do pierwotnego

przekroju poprzecznego tej próbki:

Rm = Fm / So [kG/mm2]

Górna granica plastyczności - naprężenie, po którego osiągnięciu następuje pierwszy

spadek siły rozciągającej próbkę.

Górna granica sprężystości określona jest wzorem:

Re - naprężenie w granicy plastyczności

Fe - siła obciążająca próbkę w granicy plastyczności

S - pole przekroju próbki pod działaniem siły Fe

Wydłużenie A jest to przyrost długości pomiarowej próbki po jej rozerwaniu

odniesiony do pierwotnej długości próbki wyrażony w procentach:

A=[(lu-lo)/ lo]*100%

Przewężenie Z jest to zmniejszenie pola powierzchni przekroju poprzecznego

próbki w miejscu rozerwania w odniesieniu do pola powierzchni jej przekroju pierwotnego:

Z=[(su-so)/ so]*100%

Dolna granica plastyczności jest to najmniejsze naprężenie rozciągające występujące

po przekroczeniu górnej granicy plastyczności.

Moduł Younga (E)- inaczej moduł odkształcalności liniowej albo moduł sprężystości

podłużnej (w układzie odniesienia SI). Wielkość uzależniająca odkształcenie liniowe ε

materiału od naprężenia σ jakie w nim występuje w zakresie odkształceń sprężystych.

Współczynnik Poissona (υ) jest stosunkiem odkształcenia poprzecznego do

odkształcenia podłużnego przy osiowym stanie naprężenia. Współczynnik Poissona jest

wielkością bezwymiarową i nie określa sprężystości materiału, a jedynie sposób w jaki się on

odkształca.

Jeżeli w przypadku materiału izotropowego w rozpatrywanym punkcie ciała wyróżnimy

kierunek m i jeżeli w tym punkcie jedynie naprężenie σm ≠ 0 (zaś pozostałe składowe

naprężenia są równe zero), to współczynnik Poissona:

ε - odkształcenie, n - dowolny kierunek prostopadły do m

Twardość – cecha ciał stałych świadcząca o podatności lub odporności na odkształcenia

powierzchni, zgniecenie jej lub zarysowanie, pod wpływem zewnętrznego nacisku. Twardość

materiału mierzy się za pomocą sklerometru i mikrotwardościomierza. Twardość jest istotną

4

charakterystyką materiałów konstrukcyjnych. Dla każdego z typu tych materiałów utworzono

odpowiednie metody klasyfikacji i pomiarów twardości.

Skala twardości Rockwella – zespół skal dla oznaczania twardości metali na podstawie

testu dokonanego metodą Rockwella. Twardość w skali Rockwella oznacza się HR.

Stosowanych jest kilka odmiennych skal, z których każda przeznaczona jest dla odmiennych

stopów metali:

Skale C i A stosuje się dla stali hartowanych.

Skale B i F stosuje się dla stali niehartowanych i metali nieżelaznych

Skale N i T stosuje się dla próbek o małych rozmiarach, bądź bardzo cienkich.

Przy podawaniu twardości określanej w skali Rockwella, w symbolu uwzględnia się metodę,

np. HRC dla metody C. Zakres skali Rockwella wynosi od 20 dla miękkich stopów do 100 dla

stali hartowanej.

Metoda Rockwella polega na pomiarze głębokości wcisku dokonanego wzorcowym stożkiem

diamentowym (o kącie wierzchołkowym 120°) dla skali C, A i N lub stalowej, hartowanej kulki

o średnicy 1,5875 mm (1/16") w metodach B, F i T przy użyciu odpowiedniego nacisku.

Metoda ta jest łatwa w użyciu i szybka, gdyż stosuje się przy niej specjalne przyrządy, które

same odczytują głębokość wgniecenia i określają twardość, bez konieczności dokonywania

dodatkowych pomiarów i obliczeń.

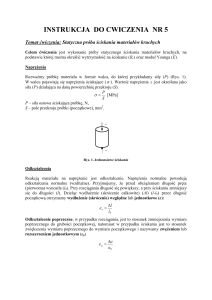

Udarność - odporność materiału na złamanie przy uderzeniu.

Miarą udarności zgodnie z PN jest stosunek energii zużytej na złamanie próbki za pomocą

jednorazowego uderzenia do przekroju poprzecznego próbki w miejscu karbu:

K - praca uderzenia [J]

S - powierzchnia początkowa przekroju w miejscu karbu cm2

Do wykonywania tych badań wykorzystuje się urządzenia umożliwiające przyłożenie dużej siły

w krótkim czasie, zwane zazwyczaj młotami udarowymi. Najczęściej spotykanym urządzeniem

jest młot Charpy'ego.

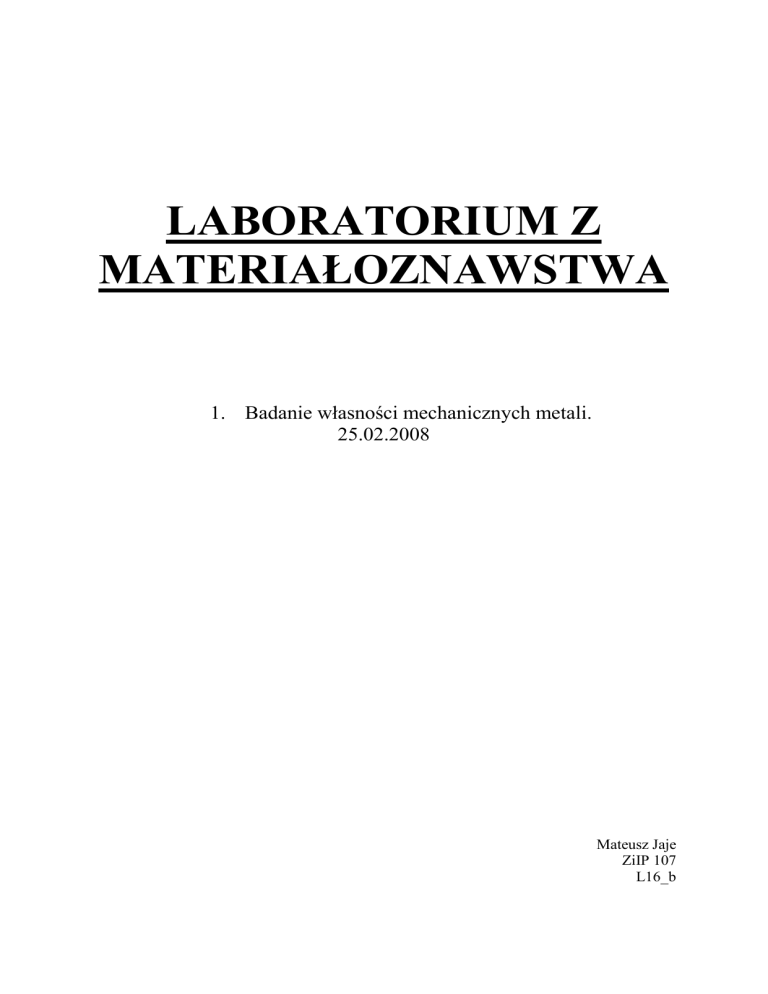

Schemat młota wahadłowego typu Charpy.

Źródła: wikipedia.org/ inne

5

3.Treść ćwiczenia.

Celem ćwiczenia jest przeanalizowanie właściwości mechanicznych poprzez statyczną próbę

rozciągania oraz pomiarów twardości i udarności.

4.Przebieg ćwiczeń.

Doświadczenie 1.

Przyrząd pomiarowy: Maszyna wytrzymałościowa do prób statycznych (zrywarka),

suwmiarka.

Próbka wykonana z stali niskowęglowej.

Wyniki pomiarów:

lo=30 mm, lu=38 mm

so=10.6*0,2=2,12, su=9,7*0,1=0,9

6

Doświadczenie 2.

Przyrząd pomiarowy- twardościomierz Rockwell.

Próbka wykonana ze stali niskowęglowej.

Wyniki pomiarów:

σ1= 7 HRC

σ2= 6 HRC

σ3= 5,5 HRC

σ4= 4 HRC

Doświadczenie 3.

Przyrząd- młot Charpy'ego.

Próbka wykonana ze stali niskowęglowej.

Wyniki pomiarów:

2,3 kN

σ = 48

Przełom kruchy

Tabela wyników.

Materiał

Stal niskowęglowa

lo

lu

so

30

su

mm2

mm

38

3.12

1.9

F

kN

2.33

σ

F/so

48

A

Z

%

26.7

-57.5

7

5.Wnioski

Stal niskowęglowa (zawartość węgla do około 0,3%) jest stalą miękką, kruchą. Przełom

kruchy. W doświadczeniu drugim, przeprowadzonym na twardościomierzu Rockwell,

zaobserwowaliśmy, iż im dalej od rdzenia próbki oddalaliśmy wgłębnik, tym bardziej spadała

twardość próbki. Nie zaobserwowaliśmy efektów brzegowych. W pierwszym doświadczeniu

próbka uległa sporemu wydłużeniu i przewężeniu, zgodnie ze spodziewanymi wynikami. Stal

niskowęglowa nie nadaje się do konstrukcji, na które działają spore obciążenia

8