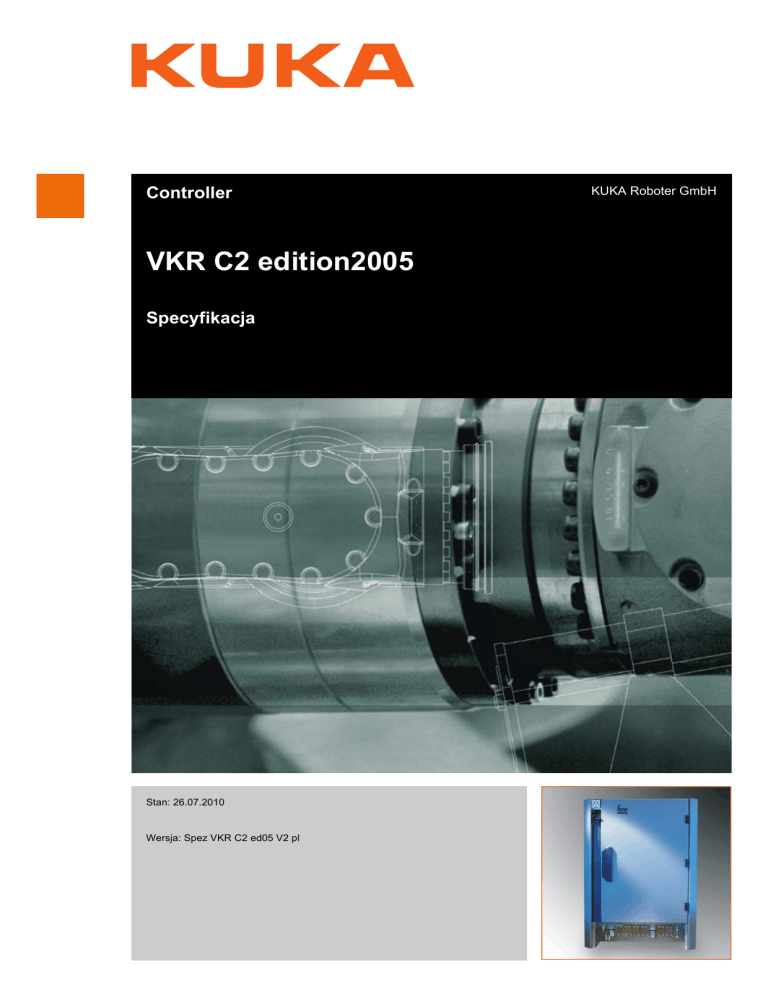

Controller

VKR C2 edition2005

Specyfikacja

Stan: 26.07.2010

Wersja: Spez VKR C2 ed05 V2 pl

KUKA Roboter GmbH

VKR C2 edition2005

© Copyright 2010

KUKA Roboter GmbH

Zugspitzstraße 140

D-86165 Augsburg

Niemcy

Niniejsza dokumentacja może być powielana i udostępniana osobom trzecim – także we

fragmentach – wyłącznie za jednoznaczną zgodą KUKA Roboter GmbH.

Układ sterowania może posiadać dalsze, nie opisane w niniejszej dokumentacji funkcje. Przy

dostawie nowego układu sterowania i/lub w przypadku serwisowym klient nie ma jednak prawa żądać

udostępnienia mu tych funkcji.

Treść publikacji została sprawdzona pod względem zgodności z opisanym osprzętem i

oprogramowaniem. Mimo to nie jest możliwe całkowite wykluczenie różnic, w związku z czym nie

gwarantujemy całkowitej zgodności dokumentacji ze stanem faktycznym. Informacje zawarte w

niniejszej publikacji są jednak regularnie sprawdzane, a wymagane poprawki są uwzględniane w

kolejnych wydaniach.

Zmiany techniczne nie mające wpływu na działanie zastrzeżone.

Przekład: dokumentacja w oryginale

KIM-PS5-DOC

Publication:

Pub Spez VKR C2 ed05 pl

Book structure: Spez VKR C2 ed05 V2.1

Label:

2 / 101

Spez VKR C2 ed05 V2

Stan: 26.07.2010 Wersja: Spez VKR C2 ed05 V2 pl

Spis treści

Spis treści

1

Opis produktu ..............................................................................................

7

1.1

Przegląd robota przemysłowego ................................................................................

7

1.2

Układ sterowania robota Đ zestawienie .....................................................................

7

1.3

Opis komputera sterującego ......................................................................................

8

1.3.1

Interfejsy komputera sterującego ..........................................................................

9

1.3.2

Przyporządkowanie styków PCI ...........................................................................

10

Opis panelu sterowniczego KUKA Control Panel (VKCP) .........................................

11

Strona przednia ....................................................................................................

11

1.4

1.4.1

1.4.2

Strona tylna ...........................................................................................................

12

Logiczny układ bezpieczeństwa Electronic Safety Circuit (ESC) ...............................

12

Płyty CI3 - zestawienie .........................................................................................

14

1.6

Opis modułu zasilającego ..........................................................................................

14

1.7

1.5

1.5.1

Opis złączy .................................................................................................................

15

1.7.1

Przyłącze sieciowe XS1 ........................................................................................

16

1.7.2

Wtyczka VKCP X19 ..............................................................................................

18

1.7.3

Wtyczka silnika X20 osi 1 do 6 .............................................................................

19

1.7.4

Wtyczka silnika X7 (fakultatywnie) ........................................................................

20

1.7.5

Przewód transmisji danych X21 oś 1 do 8 ............................................................

21

Dane techniczne ..........................................................................................

23

2

2.1

Układ sterowania robota ............................................................................................

23

2.2

Wymiary układu sterowania robota ............................................................................

25

2.3

Minimalne odstępy układu sterowania robota ............................................................

26

2.4

Minimalne odległości od szafy nadstawianej i technologicznej ..................................

27

2.5

Wymiary otworów mocowania do podłogi ..................................................................

27

2.6

Zasięg skrzydeł drzwi szafy .......................................................................................

28

3

Bezpieczeństwo ...........................................................................................

29

3.1

Informacje ogólne ......................................................................................................

29

3.1.1

Informacja o zakresie odpowiedzialności cywilnej ................................................

29

3.1.2

Zgodne z przeznaczeniem użytkowanie robota przemysłowego ..........................

29

3.1.3

Deklaracja zgodności z normami WE i deklaracja montażu .................................

30

3.1.4

Używane pojęcia ...................................................................................................

31

3.2

Personel .....................................................................................................................

31

3.3

Obszar roboczy, strefa bezpieczeństwa i strefa zagrożenia ......................................

33

3.4

Zdarzenie wyzwalające zatrzymanie ........................................................................

34

3.5

Funkcje bezpieczeństwa ............................................................................................

35

3.5.1

Przegląd funkcji bezpieczeństwa ..........................................................................

35

3.5.2

Układ bezpieczeństwa ESC ..................................................................................

35

3.5.3

Przełącznik trybów roboczych ..............................................................................

36

3.5.4

Ochrona operatora ................................................................................................

37

3.5.5

Urządzenie ZATRZYMANIA AWARYJNYEGO ....................................................

38

3.5.6

Zewnętrzne urządzenie ZATRZYMANIA AWARYJNEGO ...................................

39

3.5.7

Przycisk akceptacji ...............................................................................................

39

3.5.8

3.6

3.6.1

Zewnętrzny przycisk akceptacji ............................................................................

40

Dodatkowe wyposażenie ochronne ...........................................................................

40

Tryb impulsowy .....................................................................................................

40

Stan: 26.07.2010 Wersja: Spez VKR C2 ed05 V2 pl

3 / 101

VKR C2 edition2005

3.6.2

Wirtualne łączniki krańcowe .................................................................................

41

3.6.3

Mechaniczne ograniczniki krańcowe ....................................................................

41

3.6.4

Mechaniczny ogranicznik zakresu osi (opcja) ......................................................

41

3.6.5

Układ monitorowania zakresu osi (opcja) .............................................................

42

3.6.6

Mechanizm swobodnego obrotu (opcja) ...............................................................

42

3.6.7

Łącznik KCP (opcja) .............................................................................................

42

3.6.8

Oznaczenia na robocie przemysłowym ................................................................

43

3.6.9

4 / 101

Zewnętrzne urządzenia ochronne ........................................................................

43

3.7

Przegląd trybów pracy i funkcji ochronnych ..............................................................

44

3.8

Środki bezpieczeństwa ..............................................................................................

44

3.8.1

Ogólne środki bezpieczeństwa .............................................................................

44

3.8.2

Sprawdzanie elementów sterowania decydujących o bezpieczeństwie ...............

45

3.8.3

Transport ..............................................................................................................

46

3.8.4

Pierwsze i ponowne uruchamianie .......................................................................

46

3.8.5

Ochrona antywirusowa i bezpieczeństwo sieci ....................................................

49

3.8.6

Praca ręczna ........................................................................................................

49

3.8.7

Symulacja .............................................................................................................

50

3.8.8

Tryb automatyczny ...............................................................................................

50

3.8.9

Konserwacja i naprawa ........................................................................................

50

3.8.10

Wycofanie z eksploatacji, składowanie i usuwanie ..............................................

52

3.8.11

Działania bezpieczeństwa w zasadzie "Single Point of Control" ..........................

52

3.9

Stosowane normy i przepisy ......................................................................................

53

4

Plan ...............................................................................................................

55

4.1

Przegląd planu ...........................................................................................................

55

4.2

Kompatybilność elektromagnetyczna (EMC) .............................................................

55

4.3

Warunki ustawienia ...................................................................................................

56

4.4

Warunki przyłączenia ................................................................................................

58

4.5

Przyłącze sieciowe za pośrednictwem wtyczki CEE XS1 .........................................

59

4.6

Podłączanie obwodu ZATRZYMANIA AWARYJNEGO i zabezpieczenia .................

60

4.7

Interfejsy VW i Audi ...................................................................................................

61

4.7.1

Interfejs VW ..........................................................................................................

61

4.7.1.1

Interfejs VW XS2 ..................................................................................................

62

4.7.1.2

Interfejs VW XS2 z kartą CI3-Tech ......................................................................

64

4.7.1.3

Interfejs VW XS3 ..................................................................................................

66

4.7.2

Interfejs Audi ........................................................................................................

67

4.7.2.1

Interfejs Audi XS2 .................................................................................................

68

4.7.2.2

Interfejs Audi XS2 z kartą CI3-Tech-Board ..........................................................

70

4.7.2.3

Interfejs Audi XS3 .................................................................................................

72

4.7.2.4

Interfejs Audi XS5 .................................................................................................

73

4.7.2.5

Interfejs Audi XS5 z kartą CI3-Tech-Board ..........................................................

74

4.8

Wyrównanie potencjałów PE .....................................................................................

75

4.9

Wizualizacja łącznika KCP (opcja) ...........................................................................

76

4.10 Poziom zapewnienia bezpieczeństwa .......................................................................

76

4.10.1

Wartości PFH funkcji zabezpieczających .............................................................

76

5

Transport ......................................................................................................

79

5.1

Transport za pomocą uprzęży transportowej ............................................................

79

5.2

Transport za pomocą wózka podnośnikowego .........................................................

80

Stan: 26.07.2010 Wersja: Spez VKR C2 ed05 V2 pl

Spis treści

5.3

Transport za pomocą wózka widłowego ....................................................................

80

5.4

Transport na wózkach kołowych (opcja) ....................................................................

81

6

Pierwsze i ponowne uruchamianie ............................................................

83

6.1

Zestawienie Uruchamianie .........................................................................................

83

6.2

Ustawianie sterownika robota. ...................................................................................

85

6.3

Podłączania przewodów łączących ...........................................................................

85

6.4

Podłączenie VKCP .....................................................................................................

86

6.5

Podłączenie wyrównania potencjałów PE ..................................................................

86

6.6

Podłączyć sterownik silnika do sieci ..........................................................................

86

6.7

Usuwanie zabezpieczenia przed rozładowaniem akumulatora .................................

86

6.8

Podłączanie obwodu ZATRZYMANIA AWARYJNEGO i zabezpieczenia .................

87

6.9

Konfiguracja i podłączenie wtyków XS2/XS3/XS5 (Audi) ..........................................

87

6.10 Włączanie układu sterowania robota .........................................................................

87

6.11 Sprawdzenie kierunku obrotu wentylatora zewnętrznego ..........................................

87

7

Serwis KUKA ................................................................................................

89

7.1

Pomoc techniczna ......................................................................................................

89

7.2

Biuro obsługi klienta KUKA ........................................................................................

89

Index .............................................................................................................

97

Stan: 26.07.2010 Wersja: Spez VKR C2 ed05 V2 pl

5 / 101

VKR C2 edition2005

6 / 101

Stan: 26.07.2010 Wersja: Spez VKR C2 ed05 V2 pl

1. Opis produktu

1

Opis produktu

1.1

Przegląd robota przemysłowego

Robot przemysłowy składa się z następujących komponentów:

Manipulator

Układ sterowania robota

Programator

Przewody łączące

Oprogramowanie

Opcje, akcesoria

Rys. 1-1: Przykład robota przemysłowego

1

2

1.2

Manipulator

Przewody łączące

3

4

Układ sterowania robota

Programator

Układ sterowania robota – zestawienie

System sterowania robota składa się z następujących komponentów:

Komputer sterujący

Moduł zasilający

Programator VKCP

Układ bezpieczeństwa ESC

Panel przyłączeniowy

Stan: 26.07.2010 Wersja: Spez VKR C2 ed05 V2 pl

7 / 101

VKR C2 edition2005

Rys. 1-2: Układ sterowania robota – plan

1

2

3

4

5

1.3

Funkcje

Opis

8 / 101

Moduł zasilający

Komputer PC sterujący

Elementy obsługi i wskazań

łącznika KCP (opcja)

VKCP

Przestrzeń dla podzespołów

klienta

6

7

8

Układ bezpieczeństwa (ESC)

Karta łącznika KCP (opcja)

Panel przyłączeniowy

9

Gniazdo serwisowe (opcja)

Opis komputera sterującego

Komputer steruje za pomocą wymiennych komponentów wtykowych

wszystkimi funkcjami układu sterowania.

Interfejs graficzny systemu operacyjnego Windows z funkcjami

wizualizacji i wprowadzania danych

Funkcje tworzenia, korygowania, archiwizowania i konserwacji

programów

Sterowanie procesami

Projektowanie torów

Sterowanie obwodem napędów

Nadzór

Elementy obwodu zabezpieczającego ESC

Komunikacja z zewnętrznymi urządzeniami peryferyjnymi (inne układy

sterowania, komputer główny, komputery, sieć)

Na komputer układu sterującego składają się następujące komponenty:

Płyta główna ze złączami

Procesor i pamięć

Twardy dysk

Napęd dyskietek (opcja)

Napęd CD-ROM (opcja)

MFC3

KVGA

DSE-IBS-C33

Stan: 26.07.2010 Wersja: Spez VKR C2 ed05 V2 pl

1. Opis produktu

Akumulatory

Podzespoły opcjonalne, np. karty magistrali feldbus

Rys. 1-3: Komputer układu sterowania - zestawienie

1

2

3

1.3.1

Komputer PC sterujący

Standardowe złącza PC

Wentylator PC

4

5

6

Napęd FD w drzwiach (opcja)

Napędy (opcja)

Akumulatory

Interfejsy komputera sterującego

Opis

Rys. 1-4: Porty komputera sterującego

Poz.

1

2

Złącze (interfejs)

Wtyczki PCI 1 do 6

(>>> 1.3.2 "Przyporządkow

anie styków PCI" strona 10)

Wtyczka AGP PRO

Stan: 26.07.2010 Wersja: Spez VKR C2 ed05 V2 pl

Poz.

Złącze (interfejs)

9

Podłączenie klawiatury

10

Podłączenie myszy

9 / 101

VKR C2 edition2005

Poz.

1.3.2

Złącze (interfejs)

Poz.

3

USB 2x

11

4

X804 Ethernet

12

5

6

Szeregowy interfejs COM 1

Równoległy interfejs LPT1

13

14

7

Szeregowy interfejs COM 2

15

8

USB 2x

Złącze (interfejs)

X961 Zasilanie napięciem

DC 24 V

Szeregowy interfejs ST5

czasu rzeczywistego COM

3

ST6 ESC/KCP itp.

ST3 magistrala napędu do

KPS600

Szeregowy interfejs

enkodera ST4 X21

Przyporządkowanie styków PCI

Opis

Rys. 1-5: Gniazda PCI

Do wtyczek komputera można podłączyć następujące karty wtykowe:

Wtyczka

1

Karta wtykowa

Karta Interbus (światłowód) (fakultatywnie)

Karta Interbus (miedź) (fakultatywnie)

Karta do skanera LPDN (fakultatywnie)

Karta Profibus Master/Slave (fakultatywnie)

Karta CN_EthernetIP (fakultatywnie)

Karta do skanera LPDN (fakultatywnie)

Karta KVGA

Karta DSE-IBS-C33 AUX (fakultatywnie)

Karta MFC3

Karta sieciowa (fakultatywnie)

2

3

4

5

6

7

10 / 101

Karta do skanera LPDN (fakultatywnie)

Karta Profibus Master/Slave (fakultatywnie)

Karta LIBO-2PCI (fakultatywnie)

Karta modemowa KUKA (fakultatywnie)

wolna

Stan: 26.07.2010 Wersja: Spez VKR C2 ed05 V2 pl

1. Opis produktu

1.4

Funkcja

1.4.1

Opis panelu sterowniczego KUKA Control Panel (VKCP)

VKCP (VW KUKA Control Panel) jest programatorem układu sterowania

robota. Panel VKCP jest wyposażony we wszystkie funkcje obsługowe i

wskaźniki, które są konieczne do obsługi i programowania układu sterowania

robota.

Strona przednia

Opis

Rys. 1-6: Strona przednia VKCP

1

2

3

4

5

6

7

8

9

Przełącznik trybów roboczych

Napędy WŁ.

Napędy WYŁ / SSB-GUI

ZATRZYMANIE AWARYJNE

SpaceMouse

Przycisk stanu po prawej

Klawisz Enter

Klawisze kierunkowe

Klawiatura

Stan: 26.07.2010 Wersja: Spez VKR C2 ed05 V2 pl

10

11

12

13

14

15

16

17

18

Blok klawiszy numerycznych

Przyciski programowalne

Klawisz Start-Wstecz

Klawisz Start

Klawisz STOP

Przycisk wyboru okna

Klawisz ESC

Przyciski stanu po lewej

Przyciski menu

11 / 101

VKR C2 edition2005

1.4.2

Strona tylna

Opis

Rys. 1-7: Tylna strona VKCP

1

2

3

Opis

Tabliczka znamionowa

Klawisz Start

Przycisk akceptacji

Element

Tabliczka

znamionowa

Klawisz Start

Przycisk

zatwierdzający

4

5

Przycisk zatwierdzający

Przycisk zatwierdzający

Opis

Tabliczka znamionowa VKCP

Przy pomocy klawisza Start uruchomiony zostaje

program.

Przycisk zatwierdzający ma 3 pozycje:

Nie wciśnięty

Pozycja środkowa

Wciśnięty

W trybie pracy T1 lub T2 przycisk zatwierdzający musi

być przytrzymywany w pozycji środkowej, aby robot

mógł być uruchomiony.

W trybie pracy Automatyka zewn. przycisk

zatwierdzający nie posiada żadnej funkcji.

1.5

Opis

12 / 101

Logiczny układ bezpieczeństwa Electronic Safety Circuit (ESC)

Układ bezpieczeństwa ESC (Electronic Safety Circuit) jest 2-kanałowym,

wspomaganym komputerowo systemem zabezpieczeń. Monitoruje on

nieprzerwanie wszystkie podłączone, istotne dla bezpieczeństwa

komponenty. W przypadku usterek lub przerwania obwodu bezpieczeństwa

układ zasilania napięciem wyłącza napędy i tym samym powoduje

zatrzymanie robota.

Stan: 26.07.2010 Wersja: Spez VKR C2 ed05 V2 pl

1. Opis produktu

System ESC składa się z następujących komponentów:

Płyta CI3

VKCP (master)

KPS600

MFC (pasywny węzeł)

System ESC z peryferią węzłów zastępuje wszystkie złącza standardowe

klasycznego systemu bezpieczeństwa.

Układ bezpieczeństwa ESC monitoruje następujące wejścia:

Lokalne ZATRZYMANIE AWARYJNE

Zewnętrzne ZATRZYMANIE AWARYJNE

Ochrona użytkownika

Przycisk zatwierdzający

Napędy WYŁ.

Napędy WŁ.

Tryby pracy

Wejścia kwalifikujące

Rys. 1-8: Struktura obwodu ESC

1

2

3

4

Węzeł w VKCP

KPS600

Płyta CI3

Łącznik KCP (opcja)

VKCP

5

6

7

MFC3

DSE

Komputer PC

Węzeł w VKCP jest nadrzędny i z tego miejsca następuje inicjacja.

Węzeł otrzymuje dwukanałowe sygnały z:

Przycisk ZATRZYMANIA AWARYJNEGO

Przycisk zatwierdzający

Węzeł otrzymuje jednokanałowe sygnały z:

napędu włączone

Tryb roboczy automatyka zewn.

Tryb roboczy testowania

Stan: 26.07.2010 Wersja: Spez VKR C2 ed05 V2 pl

13 / 101

VKR C2 edition2005

W przypadku pracy bez użycia łącznika KCP, należy podłączyć panel KCP

do pracy obwodu ESC. Jeśli panel KCP bez łącznika KCP zostanie

odłączony w trakcie pracy, natychmiast rozłączane są napędy.

Węzeł w KPS

W KPS znajduje się węzeł ESC, który w razie usterki wyłącza stycznik

napędów.

Węzeł na MFC3

Na płycie MFC3 znajduje się bierny węzeł ESC nadzorujący i przekazujący do

układu sterowania robota informacje dotyczące obwodu ESC.

1.5.1

Opis

Płyty CI3 - zestawienie

Płyta CI3 łączy poszczególne węzły systemu ESC z interfejsem klienta.

W zależności od wymagań klienta w sterowniku stosowane są różne płyty:

własny

węzeł

Płyta

CI3-Standard

nie

Opis

Wskazanie następujących

stanów:

Miejscowe ZATRZYMANIE

AWARYJNE

Wskazanie następujących

stanów:

CI3-Extended

tak

Tryby robocze

Miejscowe ZATRZYMANIE

AWARYJNE

Napędy włącz.

Płyta łącząca obwodu ESC i

SafetyBUS p firmy PILZ

Płyta ta potrzebna jest w

przypadku następujących

komponentów:

CI3-Bus

nie

CI3-Tech

tak

KUKA.RoboTeam

KUKA.SafeRobot

Magistrala Safety Gateway

Wyjście do szafy

nadstawianej (osie

dodatkowe)

Zasilanie 2. enkodera przez

X19A

Wskazanie następujących

stanów:

1.6

Opis

Tryby robocze

Miejscowe ZATRZYMANIE

AWARYJNE

Napędy włącz.

Opis modułu zasilającego

Na moduł zasilający składają się następujące komponenty:

14 / 101

Zasilacze

Stan: 26.07.2010 Wersja: Spez VKR C2 ed05 V2 pl

1. Opis produktu

Serwoprzetwornica (KSD)

Elementy zabezpieczające

Wentylator

Przełącznik główny

Filtr sieciowy

Rys. 1-9: Moduł zasilający

1

2

3

4

5

6

7

8

9

1.7

Opis

Zasilacz niskiego napięcia KPS-27

Elementy zabezpieczające (24 V, niebuforowane)

Filtr sieciowy

Przełącznik główny (wersja EU)

Wentylator wewnętrznego obiegu chłodzenia

Zasilacz mocy KPS600

KSD dla 2 osi dodatkowych (opcja)

KSD dla 6 osi podstawowych

Elementy zabezpieczające (24 V, buforowane)

Opis złączy

Panel przyłączeniowy układu sterowania robota składa się standardowo z

przyłączy następujących przewodów:

Przewód sieciowy/Zasilanie

Przewody silnika robota

Przewody sterujące robota

Przyłącze VKCP

W zależności od opcji i wariantu danego klienta panel przyłączeniowy może

być różnie wyposażony.

Stan: 26.07.2010 Wersja: Spez VKR C2 ed05 V2 pl

15 / 101

VKR C2 edition2005

Panel

przyłączeniowy

Rys. 1-10: Panel przyłączeniowy VKR C2

1

2

3

4

Przyłącze sieciowe XS1

Przyłącze silnikowe X20

Przyłącze silnikowe X7

Opcja

9

10

11

12

5

Interfejs XS5 (opcja)

13

6

Interfejs XS2

14

7

Interfejs XS3

15

8

Przepust kablowy XS4

16

Opcja

Złącze VKCP X19

Przyłącze enkodera X21

SL1 przewód uziemiający

robota

SL2 przewód uziemiający

głównego zasilania

X30 przyłącze silnikowe w

skrzynce przyłączeniowej

X30.2 przyłącze silnikowe w

skrzynce przyłączeniowej

X31 przyłącze enkodera w

skrzynce przyłączeniowej

Przyłącze silnikowe X7 stosowane jest w przypadku:

Robotów przeznaczonych do dużych obciążeń:

Robotów z wysokim obciążeniem granicznym

Wszystkie zezwoje ochronne, przekaźnikowe i zaworowe, które są

połączone z układem sterowania robota ze strony klienta, muszą być

wyposażone w odpowiednie diody tłumiące. Człony RC i oporniki VCR nie są

odpowiednie.

1.7.1

Opis

16 / 101

Przyłącze sieciowe XS1

Układ sterowania robota jest podłączony do sieci za pośrednictwem wtyczki

CEE.

Stan: 26.07.2010 Wersja: Spez VKR C2 ed05 V2 pl

1. Opis produktu

Rys. 1-11

Uwaga!

Podłączenie sterownika robota do sieci bez uziemionego punktu zerowego

może powodować błędne działanie sterownika i uszkodzenia elementów

sieci. W przeciwnym wypadku spowodować obrażenia ciała związane z

porażeniem prądem elektrycznym. Sterownik robota należy podłączać

wyłącznie do sieci z uziemionym punktem zerowym.

* Przewód N konieczny jest tylko w przypadku gniazdka serwisowego przy

sieci 400 V.

Układ sterowania robota przyłączać tylko do sieci elektrycznej

prawoskrętnej. Tylko wtedy zapewniony jest właściwy kierunek obrotu

silników wentylatora.

Stan: 26.07.2010 Wersja: Spez VKR C2 ed05 V2 pl

17 / 101

VKR C2 edition2005

1.7.2

Wtyczka VKCP X19

Funkcje styków

wtyczek

Rys. 1-12

18 / 101

Stan: 26.07.2010 Wersja: Spez VKR C2 ed05 V2 pl

1. Opis produktu

1.7.3

Wtyczka silnika X20 osi 1 do 6

Funkcje styków

wtyczek

Rys. 1-13: Wtyk wielostykowy X20 hamowania standard

Stan: 26.07.2010 Wersja: Spez VKR C2 ed05 V2 pl

19 / 101

VKR C2 edition2005

1.7.4

Wtyczka silnika X7 (fakultatywnie)

Funkcje styków

wtyczek

Rys. 1-14

20 / 101

Stan: 26.07.2010 Wersja: Spez VKR C2 ed05 V2 pl

1. Opis produktu

1.7.5

Przewód transmisji danych X21 oś 1 do 8

Funkcje styków

wtyczek

Rys. 1-15: Rozkład końcówek X21

Stan: 26.07.2010 Wersja: Spez VKR C2 ed05 V2 pl

21 / 101

VKR C2 edition2005

22 / 101

Stan: 26.07.2010 Wersja: Spez VKR C2 ed05 V2 pl

2. Dane techniczne

2

Dane techniczne

2.1

Układ sterowania robota

Dane

podstawowe

Przyłącze

sieciowe

Typ szafy

VKR C2 edition2005

Kolor

patrz dostawa

Liczba osi

maks. 8

Ciężar

patrz tabliczka znamionowa

Rodzaj zabezpieczenia

IP 54

Poziom ciśnienia akustycznego

zgodnie z DIN 45635-1

przeciętnie 67 dB (A)

Możliwość dostawiania z lub bez

chłodnicy

Bocznie, odstęp 50 mm

Obciążenie główne przy

równomiernym rozłożeniu

1 000 N

Nominalne napięcie

przyłączeniowe wg DIN/IEC 38

AC 3 x 400 V ... AC 3 x 415 V

Dozwolona tolerancja napięcia

sieciowego

400 V -10 % ... 415 V

Częstotliwości sieciowej

49 ... 61 Hz

Oporność sieci do punktu

podłączenia układu sterowania

robota

≤ 300 mΩ

Nominalna moc wejściowa

7,3 kVA, zob. tabliczka

znamionowa

Standard

Nominalna moc wejściowa

Robot przeznaczony do dużych

obciążeń

Paletyzator

Łącznik pras

Zabezpieczenie sieciowe

Przy zastosowaniu bezpiecznika

automatycznego: Różnica prądu

wyłączającego

Sterowanie

hamulcami

+10 %

13,5 kVA, zob. tabliczka

znamionowa

min. 3x25 A bier., maks. 3x32 A

bier., zob. tabliczka znamionowa

300 mA na każdy układ sterowania

robota, uniwersalny

Wyrównanie potencjałów

Wspólnym punktem neutralnym

przewodów wyrównawczych

potencjału i wszystkich przewodów

uziemiających jest szyna

odniesienia podzespołu mocy.

Napięcia na wyjściu

DC 25 ... 26 V

Prąd wyjściowy hamulców

maks. 6 A

Nadzór

Przerwanie przewodu i zwarcie

Stan: 26.07.2010 Wersja: Spez VKR C2 ed05 V2 pl

23 / 101

VKR C2 edition2005

Gniazdo

serwisowe

(opcja)

Natężenie na wyjściu

maks. 4 A

Użytkowanie

Gniazdo serwisowe można używać

wyłącznie do urządzeń kontrolnych

i diagnostycznych.

Warunki

klimatyczne

Temperatura otoczenia podczas

pracy bez chłodnicy

+5 ... 45 ? (278 ... 318 K)

Temperatura otoczenia podczas

pracy z chłodnicą

+5 ... 55 ? (278 ... 328 K)

Temperatura otoczenia podczas

magazynowania i transportu z

akumulatorami:

-25 ... +40 ? (248 ... 313 K)

Temperatura otoczenia podczas

magazynowania i transportu bez

akumulatorów:

-25 ... +70 ? (248 ... 343 K)

Zmiana temperatury

maks. 1,1 K/min

Klasa wilgotności

Wysokość posadowienia

3k3 wg normy DIN EN 60721-3-3;

1995

do 1000 m nad punktem

zerowym poziomu odniesienia

bez ograniczenia mocy

1000 m … 4000 m nad punktem

zerowym poziomu odniesienia z

ograniczeniem mocy 5 %/1000

m

Uwaga!

Aby zapobiec całkowitemu rozładowaniu akumulatorów, trzeba je ładować w

regularnych odstępach czasu w zależności od temperatury magazynowania.

W temperaturze magazynowania +20 °C lub niższej akumulatory trzeba

ładować co 9 miesięcy.

W temperaturze magazynowania od +20 °C do +30 °C akumulatory trzeba

ładować co 6 miesięcy.

W temperaturze magazynowania od +30 °C do +40 °C akumulatory trzeba

ładować co 3 miesiące.

Wytrzymałość na

wstrząsy

Rodzaj obciążenia

Wartość skuteczna

przyspieszenia (drgania

ustalone)

Zakres częstotliwości

(drgania ustalone)

Przyspieszenie (wstrząsy w

kierunku X/Y/Z)

Kształt krzywej czasu

trwania (wstrząsy w

kierunku X/Y/Z)

Podczas

transportu

Podczas pracy

ciągłej

0,37 g

0,1 g

4...120 Hz

10 g

2,5 g

półsinus/11 ms

Jeżeli mogą wystąpić wyższe obciążenia mechaniczne, układ sterowania

należy ustawić na elementach tłumiących drgania.

Sterownik

24 / 101

Napięcie zasilania

DC 25,8 … 27,3 V

Stan: 26.07.2010 Wersja: Spez VKR C2 ed05 V2 pl

2. Dane techniczne

Komputer

sterujący

KUKA Control

Panel

Główny procesor

patrz Stan dostawy

Moduły pamięci DIMM

min. 512 MB

Twardy dysk, stacja dyskietek,

napęd CD-ROM

patrz Stan dostawy

Napięcie zasilania

DC 25,8 … 27,3 V

Wymiar (szer. x wys. x głęb.)

około 33x26x8 cm3

Rozdzielczość wyświetlacza VGA

640x480 punktów

Wielkość wyświetlacza VGA

8"

Panel KCP część górna IP54

Rodzaj zabezpieczenia

Panel KCP część dolna IP23

1,4 kg

Ciężar

Długości

przewodów

Nazwy przewodów, długości przewodów (standard) oraz długości specjalne

są podane w poniższej tabeli.

Przewód

Długość

standardowa w mm

Przewód silnika

Przewód transmisji

danych

Sieciowy przewód

doprowadzający z XS1

(opcjonalny)

Przewód

7

7

15 / 25 / 35 / 50

15 / 25 / 35 / 50

3

-

Długość

standardowa w mm

Przewód VKCP

Długość specjalna

w mm

10

Przedłużenie w m

10 / 20 / 30 / 40

Jeśli zajdzie taka konieczności, zastosować wyłącznie jeden przedłużacz

VKCP i nie przekraczać łącznej długości kabla, wynoszącej 60 m.

2.2

Wymiary układu sterowania robota

Na ilustracji przedstawiono wymiary układu sterowania robota.

Stan: 26.07.2010 Wersja: Spez VKR C2 ed05 V2 pl

25 / 101

VKR C2 edition2005

Rys. 2-1: Wymiary (podane w mm)

1

2

2.3

Chłodnica (fakultatywnie)

Widok przedni

3

4

Widok z boku

Widok z góry

Minimalne odstępy układu sterowania robota

Na ilustracji przedstawiono wymagane odstępy minimalne układu sterowania

robota.

Rys. 2-2: Minimalne odległości (podane w mm)

1

Chłodnica (fakultatywnie)

Ostrzeżenie!

W przypadku braku przestrzegania minimalnych odstępów, może dojść do

uszkodzenia układu sterowania robota. Należy bezwzględnie przestrzegać

podanych odstępów minimalnych.

26 / 101

Stan: 26.07.2010 Wersja: Spez VKR C2 ed05 V2 pl

2. Dane techniczne

Określone prace konserwacyjne i naprawcze w układzie sterowania robota

przeprowadza się od boku lub od tyłu. Musi być do tego dostępny układ

sterowania robota. W przypadku braku dostępu z boku lub z tyłu, musi istnieć

możliwość przemieszczenia układu sterowania robota w takie położenie, w

którym będzie możliwe przeprowadzenie prac.

2.4

Minimalne odległości od szafy nadstawianej i technologicznej

Rys. 2-3: Minimalne odległości od szafy nadstawianej i technologicznej

1

2

2.5

Szafa nadstawiana

Szafa technologiczna

Wymiary otworów mocowania do podłogi

Na ilustracji pokazano wymiary otworów mocowania do podłogi.

Rys. 2-4: Otwory mocowania do podłogi

1

Widok od dołu

Stan: 26.07.2010 Wersja: Spez VKR C2 ed05 V2 pl

27 / 101

VKR C2 edition2005

2.6

Zasięg skrzydeł drzwi szafy

Rys. 2-5: Zasięg skrzydeł drzwi szafy

Zasięg skrzydeł pojedynczo:

drzwi z ramą komputera ok. 180 °

w rzędzie obok siebie:

28 / 101

drzwi ok. 155

Stan: 26.07.2010 Wersja: Spez VKR C2 ed05 V2 pl

3. Bezpieczeństwo

3

Bezpieczeństwo

3.1

Informacje ogólne

3.1.1

Informacja o zakresie odpowiedzialności cywilnej

Przedstawione w niniejszym dokumencie urządzenie jest robotem

przemysłowym lub jednym z elementów robota przemysłowego.

Elementy robota przemysłowego:

Manipulator

Układ sterowania robota

Programator

Przewody łączące

Osie dodatkowe (opcja)

np. jednostka liniowa, stół obrotowo-przechylny, nastawnik

Oprogramowanie

Opcje, akcesoria

Robot przemysłowy został skonstruowany zgodnie z aktualnym stanem

wiedzy technicznej oraz obowiązującymi zasadami bezpieczeństwa. Mimo to

w przypadku jego niedopuszczalnego użytkowania mogą wystąpić zagrożenia

dla zdrowia i życia personelu obsługującego albo uszkodzenia robota

przemysłowego i innych wartości materialnych.

Robot przemysłowy może by użytkowany tylko w technicznie sprawnym

stanie oraz zgodnie z jego przeznaczeniem i z uwzględnieniem zasad

bezpieczeństwa oraz grożących niebezpieczeństw. Użytkowanie robota musi

się odbywać z uwzględnieniem instrukcji obsługi oraz dołączonej do

dostarczonego robota Deklaracji montażu. Usterki, które mogą mieć

negatywny wpływ na bezpieczeństwo pracy, muszą być natychmiast

usuwane.

Informacja dot.

bezpieczeństwa

Dane dot. bezpieczeństwa nie mogą być wykorzystywane przeciwko firmie

KUKA Roboter GmbH. Nawet ścisłe przestrzeganie wskazówek

bezpieczeństwa nie daje gwarancji, że robot przemysłowy nie spowoduje

powstania obrażeń lub szkód materialnych.

Bez zezwolenia firmy KUKA Roboter GmbH nie wolno dokonywać żadnych

modyfikacji robota przemysłowego. Do robota przemysłowego nie wolno

podłączać żadnych dodatkowych komponentów (narzędzi, oprogramowania

etc.), nie należących do zakresu dostawy firmy KUKA Roboter GmbH. Za

uszkodzenia robota przemysłowego lub pozostałe szkody materialne,

powstałe wskutek instalacji tych komponentów, odpowiedzialność ponosi

wyłącznie użytkownik.

W uzupełnieniu do rozdziału dotyczącego bezpieczeństwa, w instrukcjach

obsługi podano dalsze wskazówki bezpieczeństwa. Należy się do nich

stosować.

3.1.2

Zgodne z przeznaczeniem użytkowanie robota przemysłowego

Robot przemysłowy służy wyłącznie do wykonywania czynności podanych w

instrukcji użytkowania lub w instrukcji montażu, zobacz rozdział

"Zastosowanie zgodne z przeznaczeniem".

Stan: 26.07.2010 Wersja: Spez VKR C2 ed05 V2 pl

29 / 101

VKR C2 edition2005

Szczegółowe informacje podano w rozdziale "Zastosowanie zgodne z

przeznaczeniem" instrukcji użytkowania lub instrukcji montażu elementów.

Inne lub wykraczające poza podany zakres stosowanie jest uważane za

niezgodnie z przeznaczeniem i niedozwolone. Producent nie odpowiada za

wynikające z tego tytułu szkody. Ryzyko ponosi wyłącznie użytkownik

urządzenia.

Zgodne z przeznaczeniem stosowanie urządzenia obejmuje też

przestrzeganie instrukcji użytkowania i instrukcji montażu poszczególnych

elementów, w szczególności zaś przestrzeganie przepisów dotyczących

konserwacji.

Zastosowanie

niezgodnie z

przeznaczeniem

3.1.3

Za niedozwolone uznaje się każde użytkowanie, które wykracza poza zakres

określony jako użytkowanie zgodnie z przeznaczeniem. Należy do tego np.:

transport osób i zwierząt;

wykorzystanie jako pomoc przy wchodzeniu;

zastosowanie poza dopuszczalnymi granicami eksploatacji;

zastosowanie w obszarze zagrożenia wybuchowego;

użytkowanie bez dodatkowych urządzeń ochronnych;

użytkowanie na wolnym powietrzu.

Deklaracja zgodności z normami WE i deklaracja montażu

Niniejszy robot przemysłowy stanowi część maszyny w myśl dyrektywy

maszynowej WE. Robota przemysłowego można uruchamiać wyłącznie w

przypadku spełnienia następujących warunków:

Robot przemysłowy został wbudowany w instalację.

Lub: Robot przemysłowy tworzy wraz z innymi maszynami jedną

instalację.

Lub: Robota przemysłowego uzupełniono o wszystkie funkcje

zabezpieczające i urządzenia ochronne, niezbędne do działania

kompletnej maszyny w myśl dyrektywy maszynowej WE.

Deklaracja

zgodności

Instalacja odpowiada dyrektywie maszynowej WE. Zostało to ustalone w

toku oceny zgodności.

Integrator systemów musi zgodnie z dyrektywą maszynową wystawić dla całej

instalacji Deklarację zgodności z normami WE. Deklaracja zgodności stanowi

podstawę oznaczenia instalacji znakiem jakości CE. Robot przemysłowy

może być eksploatowany wyłącznie zgodnie z ustawami, przepisami i

normami, obowiązującymi w kraju przeznaczenia.

Układ sterowania robota posiada oznaczenie CE zgodnie z dyrektywą EMC i

dyrektywą niskonapięciową.

Deklaracja

montażu

Robot przemysłowy jako niekompletna maszyna jest dostarczany z deklaracją

montażu zgodnie z załącznikiem II B dyrektywy maszynowej 2006/42/WE.

Częścią tej deklaracji montażu jest wykaz podstawowych wymogów zgodnie

z załącznikiem I oraz instrukcja montażu.

Składając deklarację montażu oświadcza się, że uruchomienie niekompletnej

maszyny będzie niedozwolone dotąd, aż niekompletna maszyna zostanie

zamontowana w maszynie, lub też złożona z pozostałymi częściami w jedną

maszynę, która będzie zgodna z przepisami dyrektywy maszynowej WE i

będzie posiadała deklarację zgodności WE zgodnie z załącznikiem II A.

30 / 101

Stan: 26.07.2010 Wersja: Spez VKR C2 ed05 V2 pl

3. Bezpieczeństwo

Deklaracja montażu wraz z załącznikami będzie przechowywane przez

integratora systemu jako część dokumentacji technicznej kompletnej

maszyny.

3.1.4

Używane pojęcia

Pojęcie

Opis

Zakres osi

Podany w stopniach lub milimetrach zakres osi, w jakim może się ona

poruszać. Zakres osi trzeba zdefiniować osobno do każdej osi.

Droga zatrzymania = droga reakcji + droga hamowania

Droga zatrzymania

Droga zatrzymania stanowi część obszaru zagrożenia.

Manipulator może się poruszać w obszarze roboczym. Obszar roboczy

wyznaczają poszczególne zakresy osi.

Użytkownikiem robota przemysłowego może być przedsiębiorca,

pracodawca lub osoba oddelegowana, odpowiedzialna za użytkowanie

robota przemysłowego.

Obszar zagrożenia obejmuje obszar roboczy i drogi hamowania.

Programator KCP (KUKA Control Panel) jest wyposażony we wszystkie

funkcje obsługi i wskaźniki, konieczne do obsługi i programowania

robota przemysłowego.

Obszar roboczy

Użytkownik

(użytkownik)

Obszar zagrożenia

KCP

Z układem sterowania robota VKR C2 edition2005 współpracuje wersja

VKCP. W niniejszym rozdziale dotyczącym bezpieczeństwa

zastosowano ogólną nazwę "KCP".

Układ mechaniczny robota i należąca do niego instalacja elektryczna

Obszar ochronny znajduje się poza obszarem zagrożenia.

Napędy natychmiast stają a hamulce włączają się. Manipulator i osie

dodatkowe (opcja) zatrzymują się w pobliżu toru.

Manipulator

Obszar ochronny

Kategoria

zatrzymania 0

Wskazówka: Tę kategorię zatrzymania nazwano w dokumencie jako

STOP 0.

Manipulator i osie dodatkowe (opcja) zatrzymują się zgodne z

przebiegiem toru. Po upływie 1 sekundy następuje wyłączenie napędów

i zadziałanie hamulców.

Kategoria

zatrzymania 1

Wskazówka: Tę kategorię zatrzymania nazwano w dokumencie jako

STOP 1.

Napędy natychmiast stają ale hamulce nie włączają się. Manipulator i

osie dodatkowe (opcja) hamują przy zwykłej krzywej hamowania.

Kategoria

zatrzymania 2

Wskazówka: Tę kategorię zatrzymania nazwano w dokumencie jako

STOP 2.

Integratorami systemów są osoby, zajmujące się podłączaniem robota

przemysłowego do instalacji zgodnie z wymogami bezpieczeństwa oraz

uruchomieniem systemu.

Tryb testowy Ręcznie Ograniczona Prędkość (<= 250 mm/s)

Tryb testowy Ręcznie Wyższa Prędkość (dopuszczalnie > 250 mm/s)

Oś ruchoma, która nie należy do manipulatora, ale jest uruchamiana za

pomocą układu sterowania robota. np. jednostka liniowa KUKA, stół

obrotowo-przechylny, Posiflex

Integrator systemów

(integrator instalacji)

T1

T2

Osie dodatkowe

3.2

Personel

W związku z użytkowaniem robota przemysłowego wyznaczono następujące

osoby i grupy osób:

Użytkownik

Stan: 26.07.2010 Wersja: Spez VKR C2 ed05 V2 pl

31 / 101

VKR C2 edition2005

Personel

Wszystkie osoby związane z pracami przy robocie przemysłowym muszą

przeczytać i zrozumieć dokumentację robota przemysłowego, a zwłaszcza

rozdział dot. bezpieczeństwa.

Użytkownik

Personel

Użytkownik musi przestrzegać zakładowych przepisów bhp. Należy do tego

np.:

Użytkownik musi przestrzegać obowiązku prowadzenia nadzoru.

Użytkownik musi w określonych odstępach czasu przeprowadzać

szkolenia pracowników.

Przed rozpoczęciem pracy personel musi zostać poinstruowany o rodzaju i

zakresie prac oraz o możliwych zagrożeniach. Należy regularnie

przeprowadzać szkolenia. Szkolenia należy poza tym przeprowadzać po

zaistnieniu szczególnych sytuacji oraz dokonaniu zmian technicznych.

Kto zalicza się do personelu:

integrator systemu

użytkownicy, dzielący się na:

personel odpowiedzialny za uruchomienie, konserwację i serwis,

operator

personel odpowiedzialny za czyszczenie

Ustawianie, wymiana, konfiguracja, obsługa, konserwacja i naprawy

systemu mogą być wykonywane wyłącznie według przepisów podanych w

instrukcji obsługi określonego składnika robota przemysłowego i tylko przez

posiadający specjalne kwalifikacje personel.

Integrator

systemów

Integrator systemów podłącza robota przemysłowego do instalacji zgodnie z

wymogami bezpieczeństwa.

Integrator systemów jest odpowiedzialny za następujące zadania:

Użytkownik

Przykład

32 / 101

Posadowienie robota przemysłowego

Przyłączanie robota przemysłowego

Przeprowadzanie oceny ryzyka

Zastosowanie niezbędnych funkcji zabezpieczających i urządzeń

ochronnych

Wystawienie Deklaracji zgodności

Umieszczenie znaku jakości CE

Tworzenie instrukcji użytkowania instalacji

Użytkownik musi spełniać następujące warunki:

Użytkownik musi zostać przeszkolony w zakresie wykonywanych prac.

Czynności przy robocie przemysłowym może wykonywać wyłącznie

wykwalifikowany personel. Są to osoby, które ze względu na posiadane

specjalistyczne wykształcenie, umiejętności i doświadczenie, jak również

na podstawie znajomości stosownych norm, potrafią właściwie ocenić

prace przeznaczone do wykonania, oraz rozpoznać ewentualne

zagrożenia.

Można dokonać podziału zadań personelu, jak w poniższej tabeli.

Stan: 26.07.2010 Wersja: Spez VKR C2 ed05 V2 pl

3. Bezpieczeństwo

Zadania

Operator

Programista

Integrator

systemów

Włączanie / wyłączanie

układu sterowania

robota

x

x

x

Uruchamianie

programu

x

x

x

Wybór programu

x

x

x

Wybór trybu

roboczego

x

x

x

Pomiar

(Tool, Base)

x

x

Kalibracja

manipulatora

x

x

Konfiguracja

x

x

Programowanie

x

x

Pierwsze uruchomienie

x

Konserwacja

x

Naprawa

x

Wyłączanie z

eksploatacji

x

Transport

x

Prace przy układzie elektrycznym i mechanicznym robota przemysłowego

mogą być wykonywane wyłącznie przez wykwalifikowany personel.

3.3

Obszar roboczy, strefa bezpieczeństwa i strefa zagrożenia

Obszary robocze muszą być ograniczone do wymaganego minimum. Obszar

roboczy należy zabezpieczyć za pomocą urządzeń zabezpieczających.

Urządzenia ochronne (np. drzwi ochronne) muszą się znajdować w strefie

bezpieczeństwa. Po zatrzymaniu pracy manipulator i osie dodatkowe (opcja)

hamują i stają w obszarze zagrożenia.

Obszar zagrożenia obejmuje obszar roboczy i drogi zatrzymania manipulatora

i osi dodatkowych (opcja). Należy je odgrodzić za pomocą zabezpieczeń, aby

wykluczyć zagrożenia osób i przedmiotów.

Stan: 26.07.2010 Wersja: Spez VKR C2 ed05 V2 pl

33 / 101

VKR C2 edition2005

Rys. 3-1: Przykład zakresu osi A1

1

2

3.4

Obszar roboczy

Manipulator

3

4

Droga zatrzymania

Obszar ochronny

Zdarzenie wyzwalające zatrzymanie

Reakcje powodujące zatrzymanie robota przemysłowego są efektem

działania operatora lub reakcją na system monitorowania i komunikaty o

błędzie. Poniższa tabela przedstawia reakcje powodujące zatrzymanie

systemu w zależności od ustawionego trybu roboczego.

STOP 0, STOP 1 i STOP 2 są definicjami zatrzymana zgodnie z normą DIN

EN 60204-1:2006.

Zdarzenie wyzwalające

Otworzyć drzwi ochronne

Naciśnięcie przycisku ZATRZYMANIA

AWARYJNEGO

Puszczenie przycisku zatwierdzającego

Zwolnienie przycisku Start

Naciśnięcie przycisku "Napędy

WYŁĄCZ”

Naciśnięcie przycisku STOP

Wybór trybu pracy

Błąd nadajnika

(połączenie DSE-RDC otwarte)

Brak zezwolenia na przesuw

Wyłączenie układu sterowania robota

T1, T2

STOP 0

AUT EXT

STOP 1

STOP 1

STOP 0

STOP 2

STOP 0

STOP 2

STOP 0

STOP 0

STOP 2

STOP 0

Przerwa w zasilaniu

34 / 101

Stan: 26.07.2010 Wersja: Spez VKR C2 ed05 V2 pl

3. Bezpieczeństwo

3.5

Funkcje bezpieczeństwa

3.5.1

Przegląd funkcji bezpieczeństwa

Funkcje bezpieczeństwa:

Wybór trybów pracy

Ochrona operatora (= podłączenie do ryglowania odłączających urządzeń

ochronnych)

Miejscowe urządzenie ZATRZYMANIA AWARYJNEGO (= przycisk

ZATRZYMANIA AWARYJNEGO w panelu obsługowym KCP)

Zewnętrzne ZATRZYMANIE AWARYJNYEGO

Przycisk akceptacji

Zewnętrzny przycisk akceptacji

Miejscowe zatrzymanie bezpieczeństwa przez wejście kwalifikujące

RoboTeam: blokowanie nie wybranych robotów

Te obwody sterownicze odpowiadają wymogom poziomu zapewnienia

bezpieczeństwa d i kategorii 3 zgodnie z normą EN ISO 13849-1. Dotyczy to

jednakże tylko następujących warunków:

ZATRZYMANIE AWARYJNE średnio jest uruchamiane nie częściej niż 1raz dziennie.

Tryb pracy średnio jest zmieniany nie częściej niż 10-razy dziennie.

Liczba cykli łączeniowych głównego wyłącznika nadmiarowego: maks.

100 na dzień

Ostrzeżenie!

W przypadku braku spełnienia tych wymogów, należy skontaktować się z

firmą KUKA Roboter GmbH.

Niebezpieczeństwo!

Bez sprawnie działających funkcji zabezpieczających i urządzeń ochronnych

robot przemysłowy może spowodować szkody osobowe i materialne. Przy

wyłączonych funkcjach zabezpieczających lub zdemontowanych urządzenia

ochronnych nie wolno korzystać z robota przemysłowego.

3.5.2

Układ bezpieczeństwa ESC

Działanie i uruchamianie elektronicznych funkcji zabezpieczających

nadzorowane jest przez logiczny układ bezpieczeństwa.

Układ bezpieczeństwa ESC (Electronic Safety Circuit) jest 2-kanałowym,

wspomaganym komputerowo systemem zabezpieczeń. Monitoruje on

nieprzerwanie wszystkie podłączone, istotne dla bezpieczeństwa

komponenty. W przypadku usterek lub przerwania obwodu bezpieczeństwa,

układ zasilania napięciem wyłącza napędy i tym samym powoduje

zatrzymanie robota przemysłowego.

W zależności od trybu roboczego, w którym pracuje robot przemysłowy,

logiczny układ bezpieczeństwa ESC wyzwala różne reakcje zatrzymania.

Logiczny układ bezpieczeństwa ESC nadzoruje następujące wejścia:

Ochrona użytkownika

Miejscowe ZATRZYMANIE AWARYJNE (= przycisk ZATRZYMANIA

AWARYJNEGO w panelu obsługowym KCP)

Zewnętrzne ZATRZYMANIE AWARYJNYEGO

Przycisk akceptacji

Stan: 26.07.2010 Wersja: Spez VKR C2 ed05 V2 pl

35 / 101

VKR C2 edition2005

Zewnętrzny przycisk akceptacji

Napędy WYŁ.

Napędy WŁ.

Tryby pracy

Wejścia kwalifikujące

Logiczny układ bezpieczeństwa ESC nadzoruje następujące wyjścia:

3.5.3

Tryb pracy

Napędy WŁ

Miejscowe ZATRZYMANIE AWARYJNE

Przełącznik trybów roboczych

Robot przemysłowy może pracować w następujących trybach pracy:

Ręcznie Ograniczona Prędkość (T1)

Ręcznie Wyższa Prędkość (T2)

Automatyka Zewnętrzna (AUT EXT)

Tryb roboczy wybierany jest przy pomocy przełącznika trybów roboczych,

znajdującego się na KCP. Przełącznik uruchamiany jest kluczem, który można

wyjąć. Jeśli klucz zostanie wyjęty, przełącznik jest zablokowany a tryb roboczy

nie może zostać zmieniony.

Jeśli tryb pracy zmieniany jest podczas pracy urządzenia, napędy zostają

natychmiast wyłączone. Manipulator i osie dodatkowe (opcja) zatrzymują się

wraz z włączeniem STOP 0.

Rys. 3-2: Przełącznik trybów roboczych

1

2

AUT EXT (Automatyka zewnętrzna)

T1 / T2

Za pośrednictwem programatora KCP (KUKA Control Panel) można

przełączać tryby pracy T1 i T2. Do tego potrzebne będzie skorzystanie w

zewnętrznego wyłącznika kluczykowego, umieszczonego poza obszarem

roboczym robota.

36 / 101

Stan: 26.07.2010 Wersja: Spez VKR C2 ed05 V2 pl

3. Bezpieczeństwo

Tryb

pracy

Użytkowanie

Prędkości

T1

T2

AUT EXT

Weryfikacja programu:

Zaprogramowana prędkość,

maks. 250 mm/s

Do testowania,

programowania i

wczytywania

Do trybu testowego

Do robotów

przemysłowych z

nadrzędnym układem

sterowania, np. PLC

Możliwe wyłącznie

przy zamkniętym

obwodzie

bezpieczeństwa

Tryb ręczny:

Prędkość przesuwu ręcznego,

maks. 250 mm/s

Weryfikacja programu:

Zaprogramowana prędkość

Tryb programu:

Zaprogramowana prędkość

Tryb ręczny: Brak możliwości

By w trybach pracy T1 i T2 móc pracować przy robocie przemysłowym z

otwartymi drzwiami ochronnymi, można zastosować następujące obejścia:

Wkładka

elektromechaniczna

typu E2

Wkładka

elektromechaniczna

typu E2+E7

Tryb pracy

T1

T2

Tryb pracy T1 jest uruchomiony.

Obwód ochronny "Otwarte drzwi ochronne" jest

zmostkowany. Przy otwartych drzwiach

ochronnych manipulator może się poruszać z

prędkością T1.

Tryb pracy T2 jest uruchomiony.

Zabezpieczenie maszynowe jest zmostkowane.

Przy otwartych drzwiach ochronnych

manipulator może się poruszać z prędkością T2.

Wkładka

elektromec

haniczna

typu E2

nie

nie

tak

tak

nie

nie

tak

tak

Wkładka

elektromec

haniczna

typu E7

nie

nie

nie

nie

nie

nie

tak

tak

Stan drzwi

ochronnyc

h

Napędy

mogą być

włączane

otwarty

zamknięty

otwarty

zamknięty

otwarty

zamknięty

otwarty

zamknięty

nie

tak

tak

tak

nie

tak

tak

tak

Dalsze informacje znajdują się w instrukcji montażu lub użytkowania układu

sterowania robota.

3.5.4

Ochrona operatora

Wejście do ochrony operatora służy do blokady oddzielających urządzeń

zabezpieczających. Do 2-kanałowego wejścia można podłączać urządzenia

zabezpieczające, takie jak np. drzwi ochronne. Jeżeli do tego wejścia nie

podłączono żadnych urządzeń, nie ma możliwości eksploatacji robota w trybie

Stan: 26.07.2010 Wersja: Spez VKR C2 ed05 V2 pl

37 / 101

VKR C2 edition2005

automatycznym. W trybach pracy Ręcznie Ograniczona Prędkość (T1) i

Ręcznie Wyższa Prędkość (T2) ochronę operatora można obejść za pomocą

układu zamykającego E2 i E2+E7.

W przypadku utraty sygnału podczas pracy w trybie automatycznym (np. po

otwarciu drzwi ochronnych) następuje zatrzymanie manipulatora i osi

dodatkowych (opcjonalnych) przy pomocy funkcji STOP 1. Przy ponownym

pojawieniu się sygnału na wejściu można kontynuować pracę w trybie

automatycznym.

Ochronę operatora można podłączyć do układu sterowania robota za

pośrednictwem interfejsu peryferyjnego.

Ostrzeżenie!

Należy dopilnować, by sygnał ochrony operatora nie aktywował się

samoczynnie w wyniku zamknięcia urządzenia ochronnego (np. drzwi

ochronne), lecz wymagał dodatkowego ręcznego zatwierdzenia. Tylko w ten

sposób można zagwarantować, że nie dojdzie do przypadkowego

kontynuowania pracy zautomatyzowanej mimo przebywania osób w

obszarze zagrożenia, np. zatrzaśnięcie drzwi ochronnych.

Nieprzestrzeganie tego ostrzeżenia może spowodować śmiertelne lub

bardzo ciężkie obrażenia ciała lub poważne szkody materialne.

3.5.5

Urządzenie ZATRZYMANIA AWARYJNYEGO

Urządzenie ZATRZYMANIA AWARYJNEGO robota przemysłowego

występuje w postaci przycisku w panelu sterowniczym KCP. Przycisk należy

wcisnąć w razie wystąpienia niebezpiecznej sytuacji lub awarii.

Jak zareaguje robot przemysłowy po naciśnięciu przycisku ZATRZYMANIA

AWARYJNEGO:

Trybu pracy Ręcznie Ograniczona Prędkość (T1) i Ręcznie Wyższa

Prędkość (T2):

Napędy od razu stają. Manipulator i osie dodatkowe (opcja) zatrzymują się

wraz z włączeniem STOP 0.

Tryby pracy zautomatyzowanej (AUT i AUT EXT):

Napędy wyłączają się po upływie 1 sekundy. Manipulator i osie dodatkowe

(opcja) zatrzymują się wraz z włączeniem STOP 1.

Aby móc kontynuować pracę, należy odblokować przycisk ZATRZYMANIA

AWARYJNEGO obracając go i potwierdzić komunikat zatrzymania.

38 / 101

Stan: 26.07.2010 Wersja: Spez VKR C2 ed05 V2 pl

3. Bezpieczeństwo

Rys. 3-3: Przycisk ZATRZYMANIA AWARYJNEGO w panelu

sterowniczym KCP

1

Przycisk ZATRZYMANIA AWARYJNYEGO

Ostrzeżenie!

Narzędzia lub inne urządzenia, połączone z manipulatorem z których może

pochodzić potencjalne niebezpieczeństwo, muszą mieć połączenie z

instalacją poprzez obwód ZATRZYMANIA AWARYJNEGO.

Nieprzestrzeganie tego ostrzeżenia może spowodować śmiertelne lub

bardzo ciężkie obrażenia ciała lub poważne szkody materialne.

3.5.6

Zewnętrzne urządzenie ZATRZYMANIA AWARYJNEGO

Na każdym stanowisku obsługowym i w każdym miejscu, w którym może zajść

konieczność uruchomienia ZATRZYMANIA AWARYJNEGO, muszą być

udostępnione urządzenia ZATRZYMANIA AWARYJNEGO. Musi o to zadbać

integrator systemu. Zewnętrzne urządzenia ZATRZYMANIA AWARYJNEGO

przyłącza się za pośrednictwem interfejsu dostarczanego przez klienta.

Zewnętrzne urządzenia ZATRZYMANIA AWARYJNEGO nie wchodzą w

zakres dostawy robota przemysłowego.

3.5.7

Przycisk akceptacji

Przycisk akceptacji znajduje się programatorze robota przemysłowego.

W panelu sterowania KCP umieszczone są 3 przyciski akceptacji. Przyciski

akceptacji mają 3 pozycje:

Nie wciśnięty

Pozycja środkowa

Wciśnięty

W trybach testowych można poruszać manipulatorem wyłącznie wtedy, gdy

przycisk zatwierdzający znajduje się w pozycji środkowej. Po zwolnieniu lub

wciśnięciu przycisku akceptacji do oporu (pozycja "Awaria”) następuje

natychmiastowe wyłączenie wszystkich napędów i manipulator zatrzymuje się

za pomocą funkcji STOP 0.

Stan: 26.07.2010 Wersja: Spez VKR C2 ed05 V2 pl

39 / 101

VKR C2 edition2005

Ostrzeżenie!

Przycisków akceptacji nie należy mocować taśmami klejącymi ani też w

żaden sposób przerabiać żadnymi innymi środkami pomocniczymi.

Skutkiem takiej zmiany mogą być śmiertelne bądź ciężkie obrażenia ciała lub

poważne szkody materialne.

Rys. 3-4: Przycisk zatwierdzający na KCP

1-3

3.5.8

Przycisk akceptacji

Zewnętrzny przycisk akceptacji

Zewnętrzne przyciski akceptacji są potrzebne, gdy w obszarze zagrożenia

robota przemysłowego przebywa więcej osób. Można je podłączyć do układu

sterowania robota za pośrednictwem interfejsu peryferyjnego.

Zewnętrznych przycisków akceptacji nie ma w zestawie z robotem

przemysłowym.

3.6

Dodatkowe wyposażenie ochronne

3.6.1

Tryb impulsowy

Układem sterowania robota w trybach pracy Ręcznie Ograniczona Prędkość

(T1) i Ręcznie Wyższa Prędkość (T2) można przetwarzać program wyłącznie

w trybie impulsowym. Co to oznacza: By móc przetworzyć program, musi być

naciśnięty przycisk zatwierdzania i przycisk Start.

Po zwolnieniu lub wciśnięciu przycisku zatwierdzającego do oporu (pozycja

"Awaria”) następuje natychmiastowe wyłączenie wszystkich napędów i

manipulator wraz z osiami dodatkowymi (opcja) zatrzymuje się za pomocą

funkcji STOP 0.

40 / 101

Stan: 26.07.2010 Wersja: Spez VKR C2 ed05 V2 pl

3. Bezpieczeństwo

Gdy zostanie zwolniony tylko przycisk Start, spowoduje to zatrzymanie robota

przemysłowego przyciskiem STOP 2.

3.6.2

Wirtualne łączniki krańcowe

Zakresy wszystkich osi manipulatora i nastawnika są ograniczone

regulowanymi wirtualnymi łącznikami krańcowymi. Wirtualne łączniki

krańcowe służą wyłącznie do ochrony maszyny i należy je ustawić w taki

sposób, aby manipulator/nastawnik nie mógł się przesuwać w kierunku

mechanicznych łączników krańcowych.

Wirtualne łączniki krańcowe są ustawiane podczas uruchamiania robota

przemysłowego.

Dalsze informacje znajdują się w instrukcji obsługi i programowania.

3.6.3

Mechaniczne ograniczniki krańcowe

Zakresy osi podstawowych A1 do A3 i osi chwytaka A5 manipulatora są

ograniczone mechanicznymi ogranicznikami krańcowymi ze zderzakami.

W osiach dodatkowych można zamontować pozostałe mechaniczne

ograniczniki krańcowe.

Ostrzeżenie!

Jeśli manipulator lub oś dodatkowa poruszając się uderzy w przeszkodę lub

zderzak w mechanicznym ograniczniku końcowym lub w mechanicznym

ograniczniku zakresu osi, robot przemysłowy może ulec uszkodzeniu. Przed

ponownym uruchomieniem robota przemysłowego należy się koniecznie

skonsultować z firmą KUKA Roboter GmbH (>>> 7 "Serwis KUKA"

strona 89). Przed przystąpieniem do dalszego użytkowania robota

przemysłowego, odpowiedni zderzak należy natychmiast wymienić na nowy.

Jeżeli manipulator (oś dodatkowa) poruszając się przy prędkości większej

niż 250 mm/s uderzy w zderzak, taki manipulator (lub oś dodatkową) trzeba

będzie wymienić, bądź też pracownicy KUKA Roboter GmbH muszą

przeprowadzić ponowne uruchomienie robota.

3.6.4

Mechaniczny ogranicznik zakresu osi (opcja)

Niektóre manipulatory mogą być wyposażone w osiach A1–A3 w

mechaniczne ograniczniki zakresu. Regulowane ograniczniki zakresu

ograniczają zakres osi do niezbędnego minimum. Zwiększa to ochronę osób

i urządzeń.

W manipulatorach nieprzystosowanych do montażu mechanicznych

ograniczników zakresów osi, obszar roboczy został zaprojektowany w taki

sposób, że również bez mechanicznych ograniczeń obszarów roboczych nie

ma możliwości wystąpienia zagrożenia osób lub szkód materialnych.

Gdy i to nie jest możliwe, obszar roboczy należy odgrodzić zaporami

świetlnymi, kurtynami świetlnymi lub przeszkodami W obszarze podawania i

przekazywania nie może dochodzić do powstawania miejsc przecięcia ani

zmiażdżenia.

Ta opcja nie jest dostępna we wszystkich modelach robotów.

Szczegółowych informacji o określonych modelach robotów udzielają

pracownicy firmy KUKA Roboter GmbH.

Stan: 26.07.2010 Wersja: Spez VKR C2 ed05 V2 pl

41 / 101

VKR C2 edition2005

3.6.5

Układ monitorowania zakresu osi (opcja)

Osie podstawowe A1–A3 niektórych manipulatorów mogą być wyposażone w

2-kanałowe układy monitorowania zakresu osi. Osie pozycjonujące mogą być

wyposażone w dodatkowe układy monitorowania zakresu osi. Za pomocą

tego układu można regulować i monitorować strefę bezpieczeństwa jednej

osi. Zwiększa to ochronę osób i urządzeń.

Ta opcja nie jest dostępna we wszystkich modelach robotów.

Szczegółowych informacji o określonych modelach robotów udzielają

pracownicy firmy KUKA Roboter GmbH.

3.6.6

Mechanizm swobodnego obrotu (opcja)

Opis

Za pomocą mechanizmu swobodnego obrotu można ręcznie poruszać

manipulatorem, unieruchomionym wskutek wypadku lub awarii. Mechanizm

swobodnego obrotu może być stosowany do potrzeb silników napędowych osi

podstawowych i w zależności od wariantu robota do potrzeb silników

napędowych osi chwytaków. Mechanizm ten może być stosowany tylko w

sytuacjach wyjątkowych i awaryjnych (np. w celu uwolnienia osób).

Ostrzeżenie!

Podczas pracy silniki nagrzewają się do temperatur, które mogą powodować

oparzenia skóry. Nie dotykać. Należy zastosować odpowiednie środki

zabezpieczające, np. rękawice ochronne.

Sposób

postępowania

1. Wyłączyć układ sterowania robota i zabezpieczyć przed niepowołanym

ponownym włączeniem (np. za pomocą kłódki).

2. Zdjąć osłonę silnika.

3. Nałożyć mechanizm na odpowiedni silnik i przesunąć oś w żądanym

kierunku.

Kierunki oznaczone są na silnikach za pomocą strzałek. Należy przy tym

pokonać opór mechanicznego hamulca silnika i ewentualnie dodatkowe

obciążenia osi.

Ostrzeżenie!

Przy poruszaniu osią za pomocą mechanizmu swobodnego obrotu można

uszkodzić hamulec silnikowy. Niebezpieczeństwo powstania szkód

osobowych i materialnych. Po użyciu mechanizmu swobodnego obrotu

należy wymienić odpowiedni silnik.

3.6.7

Łącznik KCP (opcja)

Za pomocą łącznika KCP można odłączać i podłączać panel sterowniczy KCP

przy pracującym układzie sterowania robota.

Ostrzeżenie!

Użytkownik powinien zadbać o to, by odłączone programatory KCP od razu

zabierać z instalacji i trzymać z dala zasięgu pola widzenia i działania

personelu pracującego przy robocie przemysłowym. Ma na to na celu

uniknięcie pomyłkowego użycia działających i niedziałających urządzeń

ZATRZYMANIA AWARYJNEGO.

Nieprzestrzeganie tego ostrzeżenia może spowodować śmiertelne lub

bardzo ciężkie obrażenia ciała lub poważne szkody materialne.

Dalsze informacje znajdują się w instrukcji użytkowania lub w instrukcji

montażu układu sterowania robota.

42 / 101

Stan: 26.07.2010 Wersja: Spez VKR C2 ed05 V2 pl

3. Bezpieczeństwo

3.6.8

Oznaczenia na robocie przemysłowym

Wszystkie tabliczki, wskazówki, symbole i oznaczenia są elementami robota

przemysłowego, istotnymi ze względów bezpieczeństwa. Nie można ich

zmieniać ani usuwać.

Oznaczenia na robocie przemysłowym:

Tabliczki parametrów

Wskazówki ostrzegawcze

Symbole bezpieczeństwa

Tabliczki informacyjne

Oznaczenia przewodów

Tabliczki znamionowe

Dalsze informacje znajdują się w danych technicznych instrukcji użytkowania

lub w instrukcjach montażu elementów robota przemysłowego.

3.6.9

Zewnętrzne urządzenia ochronne

Urządzenia

ochronne

Dostęp osób do obszaru zagrożenia manipulatora należy chronić

urządzeniami ochronnymi.

Oddzielające urządzenia ochronne muszą spełniać następujące wymagania:

Odpowiadają one wymaganiom normy EN 953.

Uniemożliwiają one osobom przechodzenie do obszaru zagrożenia i nie

da się ich w łatwy sposób obejść.

Są dostatecznie mocno przymocowane i nie da ich się sforsować siłami

roboczymi i pochodzącymi z otoczenia.

Nie stanowią zagrożenia ani nie mogą przyczyniać się do powstawania

zagrożenia.

Przewidziany odstęp minimalny od obszaru zagrożenia jest zachowany.

Drzwi ochronne (konserwacyjne) muszą spełniać następujące wymagania:

Ilość została ograniczone do niezbędnego minimum.

Ryglowanie (np. łączniki drzwi ochronnych) zostało połączone za

pośrednictwem urządzeń sterujących drzwiami ochronnymi lub

sterownika PLC bezpieczeństwa z wejściem ochrony operatora w

układzie sterowania robota.

Urządzenia sterujące, łączniki i rodzaj układu połączeń odpowiadają

wymogom poziomu sprawności i kategorii 3 zgodnie z normą EN 13849-1.

W zależności od położenia zagrożenia: Drzwi ochronne mogą być

wyposażone w dodatkową zasuwę, która pozwala na otwarcie drzwi

dopiero po zatrzymaniu manipulatora.

Przycisk do zatwierdzania drzwi ochronnych znajduje się poza obszarem

przez urządzenia ochronne.

Dalsze informacje znajdują się w odpowiednich normach i przepisach.

Zalicza się do tego również norma EN 953.

Inne urządzenia

zabezpieczające

Inne urządzenia zabezpieczające należy włączyć do instalacji zgodnie z

odpowiednimi normami i przepisami.

Stan: 26.07.2010 Wersja: Spez VKR C2 ed05 V2 pl

43 / 101

VKR C2 edition2005

3.7

Przegląd trybów pracy i funkcji ochronnych

Poniższa tabela wskazuje, w jakim trybie roboczym działają określone funkcje

ochronne.

Działania ochronne

T1

T2

AUT EXT

Ochrona użytkownika

-*

-*

aktywny

Urządzenie ZATRZYMANIA

AWARYJNYEGO

aktywne

aktywne

aktywne

Przycisk zatwierdzający

aktywne

aktywne

-

Ograniczona prędkość

podczas weryfikacji

programu

aktywne

-

-

Tryb impulsowy

aktywne

aktywne

-

Wirtualne łączniki krańcowe

aktywne

aktywne

aktywne

* W trybach pracy T1 i T2 ochronę operatora można obejść za pomocą wkładki

elektromechanicznej typu E2 i E2+E7.

3.8

Środki bezpieczeństwa

3.8.1

Ogólne środki bezpieczeństwa

Robot przemysłowy może być użytkowany wyłącznie w stanie sprawności

technicznej, zgodnie z przeznaczeniem oraz z uwzględnieniem zasad

bezpieczeństwa. Nieprawidłowa obsługa może prowadzić do powstania szkód

osobowych i materialnych.

Nawet przy wyłączonym i zabezpieczonym sterowniku robota należy się liczyć

z możliwością ruchów robota przemysłowego. Wskutek niewłaściwego

montażu (np. przeciążenie) lub defektów mechanicznych (np. błędne

hamowanie) manipulator lub osie dodatkowe mogą nierównomiernie osiadać

na podłożu. W przypadku wykonywania prac przy wyłączonym robocie

przemysłowym, manipulator i osie dodatkowe należy przedtem przesunąć w

takie położenie, aby nie mógł się samodzielnie przesuwać, zarówno z jak i bez

obciążenia. Jeżeli jest to niemożliwe, należy odpowiednio zabezpieczyć

manipulator i osie dodatkowe.

Niebezpieczeństwo!

Bez sprawnie działających funkcji zabezpieczających i urządzeń ochronnych

robot przemysłowy może spowodować szkody osobowe i materialne. Przy

wyłączonych funkcjach zabezpieczających lub zdemontowanych urządzenia

ochronnych nie wolno korzystać z robota przemysłowego.

Ostrzeżenie!

Przebywanie pod układem mechanicznym robota grozi śmiercią lub

odniesieniem ciężkich obrażeń ciała. Z tego powodu przebywanie pod

układem mechanicznym robota jest zabronione!

Ostrzeżenie!

Podczas pracy silniki nagrzewają się do temperatur, które mogą powodować

oparzenia skóry. Nie dotykać. Należy zastosować odpowiednie środki

zabezpieczające, np. rękawice ochronne.

44 / 101

Stan: 26.07.2010 Wersja: Spez VKR C2 ed05 V2 pl

3. Bezpieczeństwo

KCP

Użytkownik musi zagwarantować obsługę robota przemysłowego z

programatorem KCP wyłącznie przez wykwalifikowany personel.

Jeżeli do instalacji podłączonych jest więcej programatorów KCP, należy

pamiętać o tym, że każdy programator KCP musi być przyporządkowany

określonemu jednemu robotowi przemysłowemu. Nie może zdarzyć się

pomyłka.

Ostrzeżenie!

Użytkownik powinien zadbać o to, by odłączone programatory KCP od razu

zabierać z instalacji i trzymać z dala zasięgu pola widzenia i działania

personelu pracującego przy robocie przemysłowym. Ma na to na celu

uniknięcie pomyłkowego użycia działających i niedziałających urządzeń

ZATRZYMANIA AWARYJNEGO.

Nieprzestrzeganie tego ostrzeżenia może spowodować śmiertelne lub

bardzo ciężkie obrażenia ciała lub poważne szkody materialne.

Klawiatura

zewnętrzna, mysz

zewnętrzna

Klawiatury zewnętrznej i/lub myszy zewnętrznej można używać tylko pod

następującymi warunkami:

Podczas przeprowadzania uruchamiania lub konserwacji.

Przy wyłączonych napędach.

W obszarze zagrożenia nikt nie przebywa.

Panelu KCP nie można używać, gdy do instalacji przyłączona jest klawiatura

i/lub mysz zewnętrzna.

Zaraz po zakończeniu uruchamiania lub konserwacji lub po przyłączeniu

programatora KCP należy odłączyć klawiaturę i/lub mysz zewnętrzną.

Usterki

Zmiany

Przebieg postępowania w przypadku pojawienia się usterek w robocie

przemysłowym:

Wyłączyć układ sterowania robota i zabezpieczyć przed niepowołanym

ponownym włączeniem (np. za pomocą kłódki).

Poinformować o usterce za pomocą tabliczki z odpowiednią wskazówką.

Prowadzić zapisy dot. usterek.

Usunąć usterkę i przeprowadzić kontrolę poprawności działania.

Po wykonaniu zmian w robocie przemysłowym należy sprawdzić, czy zmiany

nie spowodowały obniżenia poziomu bezpieczeństwa. Podczas tej kontroli

należy przestrzegać obowiązujących państwowych i regionalnych przepisów

bhp. Dodatkowo należy przetestować działanie wszystkich obwodów

bezpieczeństwa.

Nowe lub zmodyfikowane programy należy zawsze najpierw przetestować w

trybie roboczym Ręcznie Ograniczona Prędkość (T1).

Po dokonaniu zmian w robocie przemysłowym należy zawsze najpierw

przetestować wszystkie programy w trybie roboczym Ręcznie Ograniczona

Prędkość (T1). Dotyczy to wszystkich elementów robota przemysłowego,

obejmując również zmiany w oprogramowaniu i ustawieniach

konfiguracyjnych.

3.8.2

Sprawdzanie elementów sterowania decydujących o bezpieczeństwie

Wszystkie elementy sterowania decydujące o bezpieczeństwie zostały

obliczone na 20 lat użytkowania (z wyjątkiem zacisków wejść/wyjść

bezpiecznych układów magistralowych). Mimo to należy regularnie

sprawdzać, czy elementy bezpieczeństwa są sprawne.

Stan: 26.07.2010 Wersja: Spez VKR C2 ed05 V2 pl

45 / 101

VKR C2 edition2005

Kontrola:

Przycisk ZATRZYMANIA AWARYJNEGO, przełącznik trybu pracy:

Przycisk ZATRZYMANIA AWARYJNEGO i przełącznik trybu pracy należy

uruchamiać co najmniej raz na 6 miesięcy, upewniając się przy tym, czy

elementy są sprawne.

Wyjścia bramki SafetyBUS

Gdy na jakimś wyjściu będą występowały przekaźniki, należy je odłączać

co najmniej raz na 6 miesięcy, upewniając się przy tym, czy elementy są

sprawne.

Pozostałe kontrole trzeba przeprowadzić podczas uruchamiania i zawsze przy

ponownym uruchamianiu.

(>>> 3.8.4 "Pierwsze i ponowne uruchamianie" strona 46)

Ostrzeżenie!

Zaciski wejść/wyjść w bezpiecznych układach magistralowych stosowanych

w układzie sterowania robota należy wymienić najpóźniej po upływie 10 lat..

Bez dokonania wymiany tych elementów po upływie zalecanego okresu

spowoduje utratę pełnego bezpieczeństwa pracy robota. Skutkiem togo

może być zagrożenie utraty życia lub odniesienia obrażeń osób, a także

szkód materialne

3.8.3

Transport

Manipulator

Należy przestrzegać przepisowej pozycji transportowej manipulatora.