Zdalna transmisja danych i sterowanie w czasie rzeczywistym

napędów przemysłowych z przemiennikami częstotliwości.

JERZY SZYMAŃSKI, Politechnika Radomska

Streszczenie:

W referacie przedstawiono korzyści ekonomiczne ze

stosowania łączności przewodowej protokołem

przemysłowym RS485 i bezprzewodowej: GSM,

ETERNET, w nowoczesnych układach napędowych z

przemiennikami częstotliwości.

Koszty wymiany informacji w instalacjach

napędowych

są

bardzo

zmniejszone

przy

wykorzystaniu

dwuprzewodowej

transmisji

szeregowej RS485 poprzez zredukowanie liczby

kabli sterowniczych i zwiększenie niezawodności

instalacji w stosunku do rozwiązań tradycyjnych.

Szacuje się, że całkowite koszty okablowania

sterowniczego kształtują się między 200USD i

400USD za jedno połączenie [1]. Dla zapewnienia

prawidłowej pracy pojedynczego przemiennika

częstotliwości należy przesyłać do sterownika

pełniącego rolę komputera zarządzającego nawet do

200 różnych parametrów. W przypadku większych

systemów sterowania lub wymagających zwiększenia

szybkości

przesyłu

danych

pomiędzy

przemiennikiem i sterownikami PLC stosuje się

protokóły transmisji szeregowej typu: Profibus,

Modbus, DeviceNet, LonWorks.

Dużym ułatwieniem programowania przemienników

częstotliwości

w

typowych

aplikacjach

przemysłowych

jest

odpowiedni

pakiet

oprogramowania

narzędziowego

producenta

przemiennika

częstotliwości.

Typowe

oprogramowanie

producenta

umożliwia

wprowadzenie właściwych nastaw programowych

dla danej aplikacji, pełny monitoring i archiwizację

nastaw programowych, zarówno poprzez połączenie

kablowe przemiennika częstotliwości z przenośnym

komputerem jak i poprzez łącze bezprzewodowe, np.

GSM.

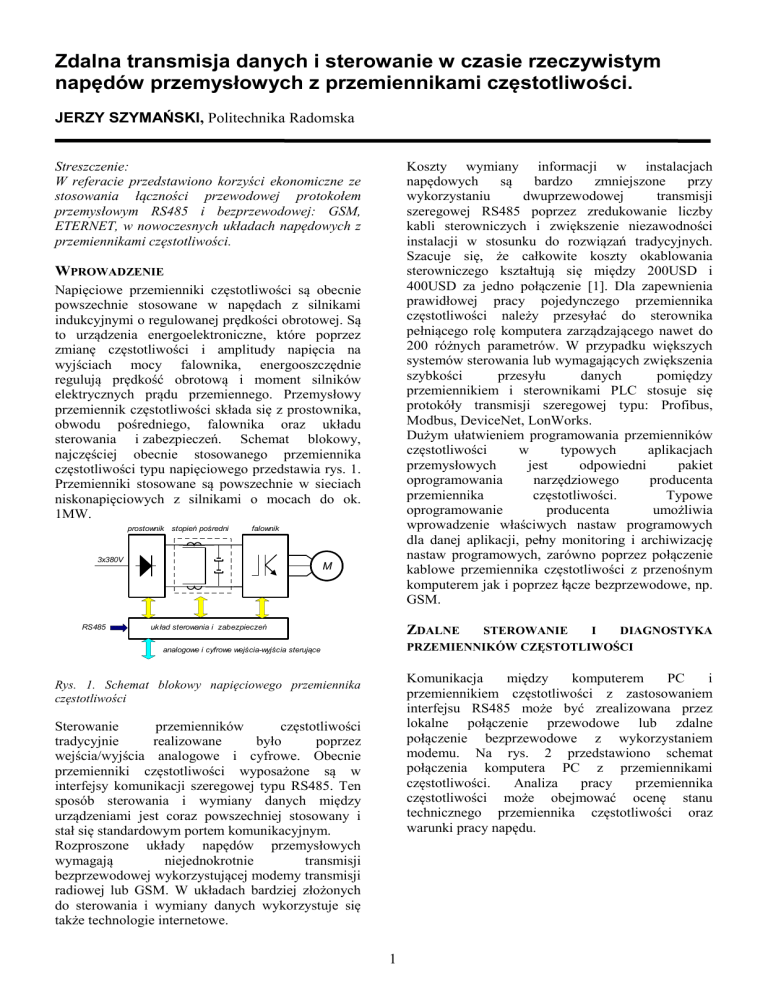

WPROWADZENIE

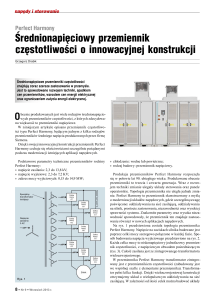

Napięciowe przemienniki częstotliwości są obecnie

powszechnie stosowane w napędach z silnikami

indukcyjnymi o regulowanej prędkości obrotowej. Są

to urządzenia energoelektroniczne, które poprzez

zmianę częstotliwości i amplitudy napięcia na

wyjściach mocy falownika, energooszczędnie

regulują prędkość obrotową i moment silników

elektrycznych prądu przemiennego. Przemysłowy

przemiennik częstotliwości składa się z prostownika,

obwodu pośredniego, falownika oraz układu

sterowania i zabezpieczeń. Schemat blokowy,

najczęściej obecnie stosowanego przemiennika

częstotliwości typu napięciowego przedstawia rys. 1.

Przemienniki stosowane są powszechnie w sieciach

niskonapięciowych z silnikami o mocach do ok.

1MW.

prostownik stopień pośredni

falownik

3x380V

RS485

M

układ sterowania i zabezpieczeń

ZDALNE

STEROWANIE

I

DIAGNOSTYKA

PRZEMIENNIKÓW CZĘSTOTLIWOŚCI

analogowe i cyfrowe wejścia-wyjścia sterujące

Komunikacja

między

komputerem

PC

i

przemiennikiem częstotliwości z zastosowaniem

interfejsu RS485 może być zrealizowana przez

lokalne połączenie przewodowe lub zdalne

połączenie bezprzewodowe z wykorzystaniem

modemu. Na rys. 2 przedstawiono schemat

połączenia komputera PC z przemiennikami

częstotliwości.

Analiza

pracy

przemiennika

częstotliwości może obejmować ocenę stanu

technicznego przemiennika częstotliwości oraz

warunki pracy napędu.

Rys. 1. Schemat blokowy napięciowego przemiennika

częstotliwości

Sterowanie

przemienników

częstotliwości

tradycyjnie

realizowane

było

poprzez

wejścia/wyjścia analogowe i cyfrowe. Obecnie

przemienniki częstotliwości wyposażone są w

interfejsy komunikacji szeregowej typu RS485. Ten

sposób sterowania i wymiany danych między

urządzeniami jest coraz powszechniej stosowany i

stał się standardowym portem komunikacyjnym.

Rozproszone układy napędów przemysłowych

wymagają

niejednokrotnie

transmisji

bezprzewodowej wykorzystującej modemy transmisji

radiowej lub GSM. W układach bardziej złożonych

do sterowania i wymiany danych wykorzystuje się

także technologie internetowe.

1

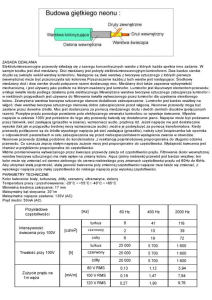

Koszt transmisji

danych

Łączność

modemem GSM

Łączność

modemem radiowym

Ilość przesyłanych danych

Rys. 3. Zależność kosztów transmisji danych do rodzaju

łączności bezprzewodowej i ilości przysłanych danych

Rys. 2. Schemat połączenia

przemiennikami częstotliwości

komputera

PC

Wizualizacja wybranych wielkości elektrycznych

i mechanicznych napędu pozwala uzyskać istotne

informacje o własnościach napędu maszyny roboczej,

umożliwia także prześledzenie pracy silnika, tj.

przebiegów: częstotliwości, prądu, napięcia, mocy,

temperatury, momentu, obrotów itp., w funkcji czasu.

Oprogramowanie

narzędziowe

producenta

przemienników

umożliwia

zdalne

przeprogramowanie przemiennika częstotliwości

celem poprawy jego własności elektrycznych, np.

zwiększenia energooszczędności. Poprawę własności

mechanicznych silnika uzyskuje się przez zadawanie

odpowiednich parametrów rozruchu i hamowania.

Otrzymane nastawy programowe przemienników

częstotliwości

i

dane

pomiarowe

można

archiwizować i wykorzystywać do dalszego

przetwarzania [4]. Rys. 4 przedstawia widok okna

programu w trybie on-line do wizualizacji wybranych

parametrów napędu z jednym przemiennikiem i

silnikiem. Zwykle nie stosuje się rozwiązań aby

jeden przemiennik częstotliwości zasilał kilka

równolegle dołączonych silników. W takich

rozwiązaniach utrudnione jest monitorowanie i

prawidłowe zabezpieczenie pojedynczego silnika.

z

Wyniki oceny stanu pracy napędu przemiennikowego

uzyskiwane są w formie zestawienia tabelarycznego

i graficznego wybranych wielkości elektrycznych

i mechanicznych. W przypadku potrzeby wykonuje

się przeprogramowanie i optymalizację nastaw

programowych przemiennika częstotliwości w

analizowanym układzie napędowym. Większość

nastaw

programowych

może

być

zwykle

wprowadzana do przemiennika w czasie pracy

napędu, tj. bez jego zatrzymywania, co umożliwia

szybkie porównanie wpływu tych nastaw na

rzeczywiste osiągi napędu, np. w czasie zadawania

nastaw regulatora PID.

Do dwuprzewodowej magistrali RS485 może być

dołączonych do kilkudziesięciu przemienników

częstotliwości. W instalacjach rozproszonych

i środowisku o dużym prawdopodobieństwie

wystąpienia silnych zaburzeń elektromagnetycznych

stosuje się transmisję światłowodową. W typowych

warunkach eksploatacji rozproszonych napędów

z przemiennikami częstotliwości wykorzystywana

jest bezprzewodowa transmisja radiowa. Koszty

budowy sieci łączności radiowej są zwykle wyższe

niż koszty budowy łączności GSM. Jednak przy

budowie systemów wizualizacji, gdzie przesyłane są

duże ilości danych i monitorowane napędy

z przemiennikami częstotliwości nie są umieszczone

w znacznym rozproszeniu łączność radiowa jest

tańsza w eksploatacji od łączności GSM. Obecnie

łączność GSM wykorzystywana jest głównie do

informowania o awaryjnych stanach pracy

rozproszonych stacji napędowych z przemiennikami

częstotliwości np. ciśnieniowych przepompowni

ścieków, wody czy paliw. Zależność kosztów

transmisji

danych

od

rodzaju

łączności

bezprzewodowej i ilości przesyłach informacji

ilustruje rys. 3.

Rys. 4. Okno programu do wizualizacji

on-line wybranych parametrów napędu

w

trybie

Szybka

i

bezbłędna

archiwizacja

nastaw

programowych

mikroprocesorowych

urządzeń

2

energoelektronicznych w chwili obecnej ma ważne

znaczenie w związku koniecznością ich szybkiego

odtwarzania w przypadku napraw serwisowych lub

wymiany karty sterowania tych urządzeń, w

szczególności

dotyczy

to

przemienników

częstotliwości w napędach maszyn przemysłowych.

320kW/6kV,

silnikami

200kW/0,4kV

–

SEE315M4Bz.

Silniki

pomp

zasilono

niskonapięciowymi przemiennikami częstotliwości,

specjalizowanymi

dla układów pompowych.

Ważnym zadaniem zastosowanego sterowania było

maksymalizowanie

energooszczędności

układu

pompowego przy w zadanym zakresie zmian

wydajności tłoczenia i różnicy ciśnień na zasilaniu i

powrocie sieci [3]. W zastosowanym rozwiązaniu

niezależnie sterowano pracą każdej pompy

utrzymując jej punkt pracy w miejscu o maksymalnej

sprawności. Przemienniki połączono przez łącza

transmisji szeregowej RS485 ze stacją operatorską,

komputerem PC z systemem operacyjnym Windows

2000. Sterowanie i monitoring zrealizowano

w oparciu o popularne w Polsce oprogramowanie

InTouch, amerykańskiej firmy Wonderware, rys. 6.

Praca układu sterowania pomp wykonana w

nowoczesny sposób nie powoduje tu żadnych

dodatkowych kosztów eksploatacyjnych i całkowity

zwrot kosztów inwestycji wskutek uzyskanych

oszczędności szacuje się na okres 2,5 – 3 lata.

Napędy pompowo – wentylacyjne zwykle nie

wymagają stosowania szybszych protokółów

transmisji szeregowej.

PRZYKŁADOWE

RALIZACJE

TRANSMISJI

DANYCH W RZECZYWISTYCH NAPĘDACH Z

PRZEMIENNIKAMI CZĘSTOTLIWOŚCI.

Moc[kW], Prąd[A],

Napięcie[V] x10

Poniżej zaprezentowano możliwości analizy pracy

przemienników częstotliwości przy użyciu zdalnej

łączności modemowej do transmisji danych.

Nawiązano łączność pomiędzy elektrociepłownią ET

”EKOTERM” w Żywcu i firmą Centrum Elektroniki

i Automatyki ELPOL w Radomiu, autoryzowanym

partnerem serwisowym firmy Danfoss. Z komputera

serwisowego w Radomiu badano przemiennik

częstotliwości

typu

VLT6052/30kW,

który

zastosowano do napędu silnika asynchronicznego

pompy mieszającej. Odczytane w rzeczywistych

warunkach pracy napędu wartości wybranych

parametrów elektrycznych sterowanego silnika

przedstawiono w postaci graficznej na rys. 5. Po

analizie otrzymanych wyników skorygowano

nastawy programowe przemiennika dla zwiększenia

energooszczędności i poprawy dynamiki napędu.

Nowe

nastawy

programowe

przemiennika

częstotliwości zarchiwizowano na dysku komputera

serwisowego [5].

40

30

20

10

0

40

42

44

46

48

Rys. 6. Schemat synoptyczny umożliwiający nadzór i

sterowanie pracą pomp obiegowych.

50

Cząstotliwość [Hz]

Moc

Prąd

W maszynach o szybkiej reakcji na wymuszenia

zewnętrzne, z dużą szybkością wymiany danych i ich

dużą ilością lub ze względu na unifikację systemu

komunikacji stosuje się najczęściej w Polsce

transmisję szeregową danych opartą na standardzie

PROFIBUS

DP.

Taką

transmisję

danych

zastosowano przy modernizacji gąsienicowego

układu jazdy koparki węgla brunatnego SRs1200 w

KWB w Koninie. Głównym mankamentem układu

jazdy koparki przez modernizacją były problemy z

wykonaniem skrętu w trudnych warunkach

gruntowych. Problem ten można było rozwiązać

poprzez

zmianę

układu

napędowego

na

umożliwiający niezależne sterowanie prędkością

obrotową poszczególnych silników, model układu

jezdnego koparki przedstawiono na rys.7.

Napięcie

Rys 5. Charakterystyki elektryczne badanego napędu

sporządzone na podstawie danych rejestrowanych on-line

poprzez zdalną łączność modemową

Stosowanie łącza RS485 do wymiany danych

z przemiennikami

częstotliwości

umożliwia

realizowanie sterowania i wizualizację procesu

technologicznego. Transmisja szeregowa umożliwia

przekazywanie do systemu sterowania większych

ilości informacji niż można uzyskać za pomocą

we/wy analogowych i cyfrowych. W 2001 roku firma

ELPOL była generalnym wykonawcą modernizacji

napędu dwóch pomp obiegowych dla ciepłowni

ATEX w Zamościu. Po modernizacji pomp

obiegowych dla zmniejszenia wydajności i ciśnienia

dysponowanego można było zastąpić silniki

3

Rys. 7. Model 1:30 napędu

SRs 1200 z silnikami AC

przemiennikami częstotliwości.

względu na powszechność otoczenia sieciami GSM

oraz szybkie zmniejszanie się kosztów przesyłu

danych tymi sieciami należy sądzić, że zaczną one

dominować w wymianie danych i sterowaniu

instalacji rozproszonych na znacznych odległościach.

Coraz częściej sięgamy do technologii internetowych

w tych działaniach. Przesyłanie informacji o stanie

pracy maszyny w postaci krótkiej wiadomości SMS

do operatora czy serwisanta, z jednoczesnym

przesłaniem jej pocztą elektroniczną (e-mail) do

komputera serwisowego w dowolne miejsce na

świecie nie budzi już dużego zdziwienia.

Wykorzystanie łącza RS485 w przemiennikach

częstotliwości umożliwia ponadto wzajemne

komunikowanie się tych urządzeń bez konieczności

wykorzystywania

dodatkowych

wejść/wyjść

analogowych

i

cyfrowych

przemiennika

częstotliwości i sterownika PLC. Takie rozwiązanie

komunikacji między urządzeniami prowadzi do

znacznego obniżenia kosztów budowy instalacji

sterowania napędami, powiększenia niezawodności z

jednoczesną możliwością lokalnego i zdalnego

diagnozowania zespołów napędowych maszyn

roboczych.

gąsienic w koparce

zasilanymi czterema

Prace polegały na zastąpieniu napędów z silnikami

DC nowoczesnymi napędami z silnikami AC

zasilanymi

napięciowymi

przemiennikami

częstotliwości połączonymi wspólną szyną DC.

Wspólna szyna DC przemienników takiego napędu

umożliwienia przepływ energii od silników

pracujących generatorowo, tj. silników pracujących

z gąsienicami przesuwanymi po krótszym łuku w

czasie skrętu. Przyjęte założenia do opracowania

algorytmów sterowania poszczególnymi silnikami,

które posłużyły do napisania oprogramowania

sterownika PLC i zostały zweryfikowane w oparciu o

zbudowany model, układu jezdnego koparki.

Wykorzystanie zasilania silników przemiennikami

częstotliwości umożliwiło ich pracę powyżej

prędkości nominalnych. Zastosowano silniki o mocy

90kW i obrotach 750 obr./min. Moment nominalny

takiego silnika wynosi 1200Nm. Przy pracy z

prędkością ok. 980 obr./min., tj. w strefie regulacji ze

stałą mocą, będzie on wynosił ok. 900Nm.

Sterownie takim napędem wymaga szybkiej reakcji

głównego sterownika maszyny na dane zbierane

z poszczególnych przemienników układu jezdnego

i innych napędów koparki. Awaria koparki niesie

poważne koszty ekonomiczne, dlatego niezawodne

sterowanie

pracą

zespołów

napędowych

i profesjonalizm jego wykonania ma tutaj

podstawowe znaczenie.

LITERATURA

1.Jensen J. R., Cyfrowa transmisja danych w stacjach

uzdatniania wody i oczyszczalniach ścieków. The

Danfoss Journal PL, nr 2/99.

2.Projekt celowy nr 10 T12 022 2000 C/5273

„Modernizacja

układu

jezdnego

koparek

eksploatowanych w kopalniach węgla brunatnego (serii

SRs 1200) – 2001.06.18

3.Radliński R. „System sterowania i monitoringu

Ciepłowni Szopinek” Biuletyn Automatyki ASTOR

1/2002

4.Szymański J., Zdalna transmisja danych i sterowanie

w czasie rzeczywistym napędów z przemiennikami

częsttliwości firmy Danfoss. Napędy i Sterowanie 4/2001

5.Zdalna diagnostyka przemiennkowych napędów

w kotłach WR-25 w MZEC ET „EKOTERM” w Żywcu

– D.T., CEiA ELPOL , Radom 1998

Dr inż. JERZY SZYMAŃSKI

E-mail: [email protected]

Politechnika Radomska,

Zakład Maszyn

i Urządzeń Elektrycznych

WNIOSKI

Zastosowanie transmisji szeregowej do sterowania

w czasie

rzeczywistym

urządzeniami

energoelektronicznymi rozwija się szybko i niesie

wymierne korzyści ekonomiczne. Użytkownik

otrzymuje znacznie więcej informacji o warunkach

pracy wykorzystywanych silników napędowych.

Obok łączności przewodowej funkcjonuje w

przemyśle

łączność

bezprzewodowa,

która

dynamicznie się rozwija i jest coraz bardziej odporna

na

zakłócenia

elektromagnetyczne.

Zdalne

sterowanie maszynami produkcyjnymi staje się już

codzienną praktyką w wielu przedsiębiorstwach. Ze

Specjalizacja:

Przekształtniki Energoelektroniczne,

Bezpieczeństwo Użytkowania

Urządzeń Elektrycznych,

Przemysłowe Technologie Internetowe.

4