Robot do zadań specjalnych „Pchełka”.

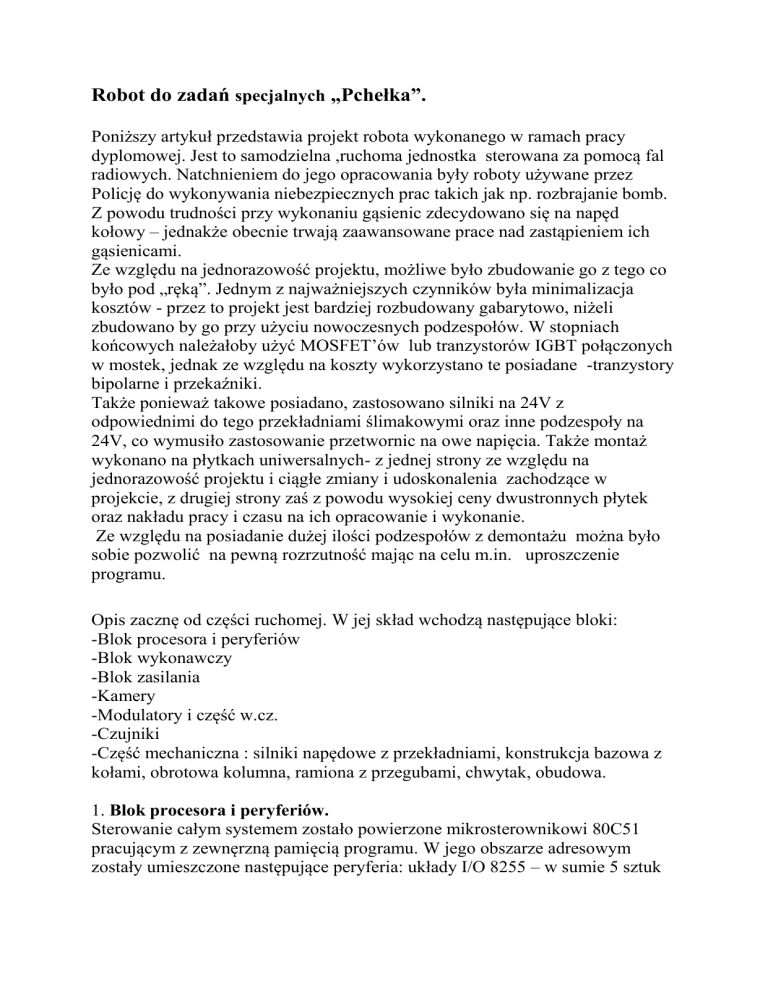

Poniższy artykuł przedstawia projekt robota wykonanego w ramach pracy

dyplomowej. Jest to samodzielna ,ruchoma jednostka sterowana za pomocą fal

radiowych. Natchnieniem do jego opracowania były roboty używane przez

Policję do wykonywania niebezpiecznych prac takich jak np. rozbrajanie bomb.

Z powodu trudności przy wykonaniu gąsienic zdecydowano się na napęd

kołowy – jednakże obecnie trwają zaawansowane prace nad zastąpieniem ich

gąsienicami.

Ze względu na jednorazowość projektu, możliwe było zbudowanie go z tego co

było pod „ręką”. Jednym z najważniejszych czynników była minimalizacja

kosztów - przez to projekt jest bardziej rozbudowany gabarytowo, niżeli

zbudowano by go przy użyciu nowoczesnych podzespołów. W stopniach

końcowych należałoby użyć MOSFET’ów lub tranzystorów IGBT połączonych

w mostek, jednak ze względu na koszty wykorzystano te posiadane -tranzystory

bipolarne i przekaźniki.

Także ponieważ takowe posiadano, zastosowano silniki na 24V z

odpowiednimi do tego przekładniami ślimakowymi oraz inne podzespoły na

24V, co wymusiło zastosowanie przetwornic na owe napięcia. Także montaż

wykonano na płytkach uniwersalnych- z jednej strony ze względu na

jednorazowość projektu i ciągłe zmiany i udoskonalenia zachodzące w

projekcie, z drugiej strony zaś z powodu wysokiej ceny dwustronnych płytek

oraz nakładu pracy i czasu na ich opracowanie i wykonanie.

Ze względu na posiadanie dużej ilości podzespołów z demontażu można było

sobie pozwolić na pewną rozrzutność mając na celu m.in. uproszczenie

programu.

Opis zacznę od części ruchomej. W jej skład wchodzą następujące bloki:

-Blok procesora i peryferiów

-Blok wykonawczy

-Blok zasilania

-Kamery

-Modulatory i część w.cz.

-Czujniki

-Część mechaniczna : silniki napędowe z przekładniami, konstrukcja bazowa z

kołami, obrotowa kolumna, ramiona z przegubami, chwytak, obudowa.

1. Blok procesora i peryferiów.

Sterowanie całym systemem zostało powierzone mikrosterownikowi 80C51

pracującym z zewnęrzną pamięcią programu. W jego obszarze adresowym

zostały umieszczone następujące peryferia: układy I/O 8255 – w sumie 5 sztuk

-służące do sterowania elementami wykonawczymi takimi jak przekaźniki i

układy PLL stabilizujące prędkości obrotowe silników i 8-mio wejściowy

przetwornik A/C zbierający dane z czujników.

Procesor pełni także rolę dekodera transmisji radiowej ze stacji bazowej oraz

kodera transmisji zwrotnej. Poza tym steruje bezpośrednio z portów silnikami

krokowymi kamery i przekaźnikami włączającymi zasilanie reszty układu

(procesor jest zasilany cały czas).

Procesor, jedna brama 8255 obsługująca klawiaturę lokalną i sygnalizatory

LED, przetwornik A/C, watchdog, bramy ‘244 i ‘245 i dekoder adresu znajdują

się na płycie głównej sterownika, natomiast pozostałe układy we/wy są

dołączone w postaci modułów wsuwanych w płytkę połączeniową. Pozwala to

na łatwą rozbudowę urządzenia – wystarczy wykonać moduł, wsunąć w złącze i

dopisać kilka linijek programu.

Watchdog został zrealizowany w postaci układu CD4060 połączonego poprzez

diodę z obwodem zerowania .Usypianie jego odbywa się poprzez okresowe

resetowanie układu przez procesor (przez układ różniczkujący).

Do sterowania silnikami zastosowano układy pętli PLL – dzięki temu możliwe

było zapewnienie proporcjonalności między szybkością silników a wychyleniem

manipulatora i to niezależnie od obciążenia czy temperatury uzwojeń.

Informacja o szybkości, z jaką ma się obracać silnik jest przesyłana przy użyci 7

bitów, co umożliwia liczbę 128 różnych szybkości obrotowych. jednak po

wprowadzeniu pewnej strefy martwej równej pierwszych 16 wartości (było

wywołane niemożliwością dokonania dokładnej kalibracji joystick’ów w

pozycji neutralnej) dało w rezultacie 112 prędkoścji obrotowych Ósmy bit

danych jest używany do sterowania kierunkiem obrotów danego silnika, poprzez

załączenie lub wyłączenie styków przekaźnika kierunku. Te osiem bitów zostaje

zatrzaśnięte w przerzutnikach wyjściowych układu 8255 przy użyciu sygnału

WR generowanego przez sterownik. Siedem młodszych bitów zostaje podanych

na dzielnik programowalny CD 40103. Jest to ośmiobitowy licznik rewersyjny (

liczący w dół), którego wyjście przeniesienia (sygnalizujące fakt do liczenia do

zera) zostało połączone z wejściem ładowania. W przypadku, gdy licznik

doliczy do 0 na wyj. C0 pojawi się 0, które podane na we. SPE ( ładowania

synchronicznego) powoduje przy następnym sygnale zegarowym ( we. CLK)

wpisanie stanu wejść ( J0 - J6) i liczenie do tyłu. Dzięki takiemu połączeniu

powstał dzielnik programowalny pracujący w zakresie liczb binarnych.

Częstotliwość wyjściowa takiego układu jest N+1 razy mniejsza niż na wejściu.

Tak utworzony sygnał jest podawany na wejście (14) komparatora fazy ( CD

4046). Na drugie wejście ( 3) podawany jest sygnał z czujnika obrotów. Wyjście

( 13) komparatora steruje kluczami tranzystorowymi, które załączają i wyłączają

silnik. Dzięki temu szybkość wirowania jest stabilizowana, gdyż układ PLL dba,

aby częstotliwości na obu wejściach komparatora fazy były jednakowe. A

ponieważ jest ona proporcjonalna do szybkości obrotów i częstotliwość

wzorcowa jest w danej chwili stała – zapewnia to szybkość wirowania będącą

funkcją słowa bitowego na wejściu licznika programowanego. Jako generatory

wzorcowe użyto oscylatory układu CD 4046. Są to generatory sterowane

napięciem ( VCO) o dość dobrej liniowości i stabilności. Częstotliwość ich a

zarazem maksymalne obroty silnika są ustawiane za pomocą potencjometru

montażowego.

Jak już wspomniałem ósmy najbardziej znaczący bit z wyjścia bramy steruje

kierunkiem obrotów silnika przy użyciu przekaźnika lub w przypadku silnika

sterowania ramienia trzeciego przegubu za pomocą mostka

tranzystorowego(rys.9) oraz prostego układy logicznego 74LS02.

Sygnały 7 najmłodszych bitów po przejściu przez prostą bramkę AND

zrealizowaną na diodach ( poprzez układ tranzystorów) sterują przekaźnikiem

włączającym silnik.

W przypadku pojawienia się siedmiu zer, układ PLL utrzymuje obroty silnika

na maksimum ( podział dzielnika przez N+1, ponieważ N=0, więc przez 1) i aby

go wyłączyć użyty został właśnie ten przekaźnik.(rys.5)

A

1

3

2

+

P

R

Z

G

E

I

N

M

W

Ј

Ґ

W

Z

O

F D

C

S

M

K

O

M

O

P

R

O

G

R

D

D

0

0

PR

D

D

1

1

B

R

A

K

M

I

D

Z

I

E

L

D

D

2

2

D

D

P

3

3

R

Z

E

Z

I

/

O

D

D

4

4

N

D

D

5

5

D

D

6

6

D

D

7

7

W

R

K

O

M

F

A

Z

Y

K

L

Schemat blokowy pętli PLL i układu wykonawczego

System sterowania silnikami - Moduł I

Silnik napędowy lewy

VCC

8255

+5

40103

4046

VCC

VCC

A0... A1

A0

26

Vcc

9

A0

PA0

4

JO

PA1

3

J1

PA2

A1

WR

8

A1

36

WR

5

RD

RD

WR

RD

D0

2

8 * 10k

J2

PA3

1

J3

PA4

40

J4

PA5

39

J5

PA6

38

J6

PA7

37

DIR

PA0

PA1

PA2

PA3

PA4

PA5

PA6

13

4

5

6

7

10

11

12

J7

J0

J1

J2

J3

J4

J5

J6

8

Vss

Vcc

CLK

16

1

CICE

3

COZD

14

SPE

APE

CLR

15

9

2

Vcc

Sig IN

14

We Silnik 1

Vc out

PC II

13

S 1 out1

We Silnik1

Vc out

CLK

4

S 1 out1

VCC

PC 1 IN

COZD

3

PC 1 IN

11

5

8

INHIBIT

9

R2 1K

+5

R1

Text

7

C1

6

WŁĄCZ S1

DIR S1

Silnik napędowy prawy

VCC

Z

40103

34 D0

4046

VCC

VCC

D1

33

D1

PB0

9

JO

D2

32

D2

PB1

19

J1

8 * 10k

D3

31

D3

PB2

20

J2

D4

30

D4

PB3

21

J3

D5

29

D5

PB4

22

J4

D6

28

D6

PB5

23

J5

D7

27

D7

PB6

24

J6

PB7

25

DIR

PA0

PA1

PA2

PA3

PA4

PA5

PA6

13

4

5

6

7

10

11

12

J7

J0

J1

J2

J3

J4

J5

J6

8

Vss

Vcc

CLK

16

1

CICE

3

COZD

14

CLK

7

7

Sig IN

14

We Silnik 2

Vc out

PC II

13

S 2 out

We Silnik 2

S 2 out 2

VCC

PC 1 IN

COZD

SPE

APE

CLR

15

9

2

+5

3

11

5

8

R1

PC 1 IN

9

7

INHIBIT

C1

6

WŁĄCZ S2

DIR S2

Silnik obrotu ramienia / kolumny /

VCC

40103

IO3

4

R2 1K

D0...D7

35

Vcc

Vc out

RST

4046

VCC

VCC

PC0

14

JO

PC1

15

J1

PC2

16

J2

PC3

17

J3

PC4

13

J4

PC5

12

J5

PC6

11

J6

PC7

10

DIR

PA0

PA1

PA2

PA3

PA4

PA5

PA6

8 * 10k

CS

GND

13

4

5

6

7

10

11

12

J7

J0

J1

J2

J3

J4

J5

J6

8

Vss

Vcc

CLK

16

1

CICE

3

COZD

14

Vcc

Sig IN

14

We Silnik 3

Vc out

PC II

13

S 3 out

We Silnik 3

Vc out

CLK

4

S 3 out 3

VCC

PC 1 IN

COZD

3

PC 1 IN

9

R2 1K

SPE

APE

CLR

15

9

2

+5

11

5

8

R1

7

INHIBIT

C1

6

WŁĄCZ S3

DIR S3

Schemat ideowy systemu ''uPC''

+5

VCC

US1 AT8051

+5

VCC

US2 373

0.1uF

US3 2764

US7 MAX 7828

C1

C3

22uF

R1

10K

DO ODBIORNIKA

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

P1.0

P1.1

P1.2

P1.3

P1.4

P1.5

P1.6

P1.7

RST

RXD

TXD

INT0

INT1

T0

T1

WR

RD

XTAL2

XTAL1

GND

Vcc

P0.0

P0.1

P0.2

P0.3

P0.4

P0.5

P0.6

P0.7

EA

ALE

PSEN

P2.7

P2.6

P2.5

P2.4

P2.3

P2.2

P2.1

P2.0

40

39

38

37

36

35

34

33

32

31

30

29

28

27

26

25

24

23

22

21

D0

D1

D2

D3

D4

D5

D6

D7

D0

D1

D2

D3

D4

D5

D6

D7

3

4

7

8

13

14

17

18

1

10

D0

D1

D2

D3

D4

D5

D6

D7

DC

GND

Vcc

Q0

Q1

Q2

Q3

Q4

Q5

Q6

Q7

E

20

2

5

6

9

12

15

16

19

11

A0

A1

A2

A3

A4

A5

A6

A7

A0

A1

A2

A3

A4

A5

A6

A7

10

9

8

7

6

5

4

3

25

24

21

23

2

22

20

14

A0...A1

A2...A5

A15

A14

A13

A12

A11

A10

A9

A8

A0

A1

A2

A3

A4

A5

A6

A7

A8

A9

A10

A11

A12

OE

CE

GND

Q0

Q1

Q2

Q3

Q4

Q5

Q6

Q7

11

12

13

15

16

17

18

19

D0

D1

D2

D3

D4

D5

D6

D7

DA5

DA6

DA7

0.1uF

C2

VCC

VPP

VCC

POM

1

28

27

IO1

RD

26

Vcc

25

24

23

A0

A1

A2

15

Vref

7

16

REFaut

REFin

18

12

CS

RD

14

GND

D0

D1

D2

D3

D4

D5

D6

D7

AIN0

AIN1

AIN2

AIN3

AIN4

AIN5

AIN6

AIN7

8

9

10

11

19

20

21

22

6

5

4

3

2

1

28

27

D0

D1

D2

D3

D4

D5

D6

D7

AIN0

AIN1

AIN2

AIN3

AIN4

AIN5

AIN6

AIN7

AIN0...AIN7

C5

Q 12MHz

33pF

C4

US4 8255A

+5

33pF

74LS154

US6 245

US5 UCY7400

1

2

3

4

5

6

7

1A

1B

1Y

2A

2B

2Y

GND

Vcc

4A

4B

4Y

3B

3A

3Y

14

13

12

11

10

9

8

D0

D1

D2

D3

D4

D5

D6

D7

2

3

4

5

6

7

8

9

19

1

D0

D1

D2

D3

D4

D5

D6

D7

ENABLE

DIR

Vcc

D7

D6

D5

D4

D3

D2

D1

D0

GND

VCC

20

18

17

16

15

14

13

12

11

10

D7

D6

D5

D4

D3

D2

D1

D0

A2

A3

A4

A5

1/4 US5

23

22

21

20

A

B

C

D

18

G1

G2

A

1

2

19

7404

12

GND

Vcc

IO1

IO2

IO3

IO4

IO5

IO6

IO7

IO8

IO9

IO10

IO11

IO12

IO13

IO14

IO15

IO16

26

Vcc

A1

A0

8

9

A1

A0

D7

D6

D5

D4

D3

D2

D1

D0

27

28

29

30

31

32

33

34

D7

D6

D5

D4

D3

D2

D1

D0

35

RST

+5

24

1

2

3

4

5

6

7

8

9

10

11

13

14

15

16

17

CS

CS

IO3

IO4

IO5

IO6

IO7

IO8

IO9

IO10

IO11

IO12

IO13

IO14

IO15

IO16

IO2 6

CS

WR 36

WR

RD

5

RD

7

GND

PC7

PC6

PC5

PC4

PC3

PC2

PC1

PC0

PB7

PB6

PB5

PB4

PB3

PB2

PB1

PB0

PA7

PA6

PA5

PA4

PA3

PA2

PA1

PA0

10

11

12

13

17

16

15

14

25

24

23

22

21

20

19

18

37

38

39

40

1

2

3

4

DA7

DA6

DA5

DA4

DA3

DA2

DA1

DA0

DA7

DA6

DA5

DA0...DA7

IO1...IO16

D0...D7

Blok wykonawczy służy do przeniesienia informacji z systemu

mikroprocesorowego do urządzeń końcowych (silniki, światła i tp).

W celu redukcji kosztów urządzenia ,blok ten zrealizowano głównie z użyciem

przekaźników i tranzystorów bipolarnych. Ponadto przekaźniki mają tę zaletę, iż

można je przeciążyć bez groźby natychmiastowego uszkodzenia ,o co nietrudno

np. podczas startu silnika, gdy jego prąd rozruchowy jest znaczny.

Do napędu zastosowano następujące silniki :

-Silniki napędu kół –silniki 24V od wentylatorów o mocy 40W wraz z

przekładnią ślimakową i łańcuchową od motoroweru,

-Silniki napędu I i II ramienia – wykorzystano prądnice od PF126p (12V) –

wymusiło to jednak rozbudowanie układu zasilania i zmiany kierunku obrotów,

gdyż mają one oddzielnie wyprowadzony stojan i wirnik ,który ponadto jest

połączony z obudową. Napędzają one przekładnie śrubowe przez przekładnie

pośredniczące i wałki giętkie. Pierwsza przekładnia jest typu ślimakowego,

natomiast druga- na pasku zębatym.

-Silnik napędu III ramienia, na którym zamocowany jest chwytak – jest to mały

silniczek 24V od drukarki paragonów, zamocowany wraz z wielostopniową

przekładnią zębatą i poprzez przekładnię zębatą i łańcuchową poruszający

ostatnim ramieniem.

-Silnik obrotu chwytaka –silnik 24V zintegrowany z małą przekładnią zębatą,

napędzający poprzez wałek giętki przekładnię ślimakową, która z kolei obraca

chwytakiem.

-Silnik ścisku chwytaka- mały silniczek (24V) z przekładnią ślimakową

napędzający przekładnię śrubową, która poprzez linkę (od roweru) steruje

ściskiem szczęk chwytaka.

-Silnik wysuwu kamery –silnik 12V/10W (od dmuchawy) –poprzez pasek

zębaty – obraca śrubą wysuwającą platformę z kamerą.

-Silniki pozycjonowania kamery- silniczki krokowe od drukarek igłowych.

Jeden z nich poprzez pasek zębaty obraca kamerkę w płaszczyźnie poziomej a

drugi – też przez pasek – w płaszczyźnie pionowej.

-Oprósz silników użyto też elektromagnes do blokady swobody ruchu 4 koła.

Do sterowania silnikami większej mocy zastosowano połączone równolegle

tranzystory mocy KD502 oraz KD3055 wraz odpowiednimi wtórnikami

emiterowymi w ich bazach oraz przekaźniki – do zmiany kierunku oraz do

włączania / hamowania silników. Do silników mniejszej mocy wystarczyły

mostki tranzystorowe. Natomiast do sterowania silnikami krokowymi

zastosowano bardzo proste i skuteczne wzmacniacze tranzystorowe pokazane na

rysunku:

Sterowanie takim silnikiem nie jest trudne kiedy posiadamy odpowiedni

sterownik . Na wejścia sterownika podajemy kod Gray’a : 00, 01, 11,10.( kod

jest podawany z pierwszego portu procesora 8051) Jeżeli podamy na wejście

kod w takiej kolejności jak na przykładzie, wówczas silnik porusza się w

odpowiednią stronę. Jeżeli kod ten podamy o tyłu ,silnik będzie się poruszał w

stronę przeciwną. Dzięki temu można dowolnie sterować silnikami obrotu

kamery . Szybkość obrotów silnika jest proporcjonalna do częstotliwości zmian

sekwencji kodu. Częstotliwość ta jest określona na poziomie pisania programu.

Taki układ zasilania oprócz prostoty ma pewną zaletę – duży moment obrotowy

(szczególnie przy większych szybkościach) -dzięki dużym kondensatorom

elektrolitycznym oraz zmniejszony automatycznie pobór prądu w stanie

spoczynku.

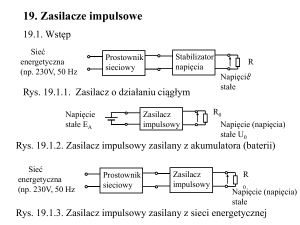

3.Blok zasilania

Jak każdy układ elektroniczny także i ten musi być zasilany.

Ponieważ użyto akumulatora samochodowego( 55Ah) zasilanie na 12V nie

stanowiło żadnych problemów. Jednak potrzebny był szereg innych napięć do

zasilania silników, układów cyfrowych i przekaźników. Dlatego oprócz

stabilizatora na +5V konieczne było zbudowanie dodatkowych przetwornic na

napięcie +24V i –5V.

Z przyczyn technicznych i bezpieczeństwa zdecydowano się na budowę dwóch

przetwornic na napięcie 24V. Pierwsza z nich o mocy ok. 20W służy tylko do

zasilania przekaźników 24-voltowych. Druga przetwornica to przetwornica

„mocy” o wydajności ok. 600W służąca do zasilania wszystkich silników

komutatorowych na napięcie 24V.

Załóżmy taką sytuację, że przetwornica dużej mocy w czasie, gdy

wykonywane jest zadania przez stację ruchomą z jakichkolwiek przyczyn

zostanie uszkodzona. Ponieważ gdybyśmy nie posiadali dodatkowego zasilania

na 24V przekaźniki 24-voltowe zostały by wyłączone, a tym samym większość

urządzeń. Jednak przekaźniki są nadal podtrzymywane z przetwornicy

pierwszej ( przetwornica pierwsza jest mniej obciążona w stosunku do swojej

mocy znamionowej niż przetwornica druga , toteż prawdopodobieństwo

uszkodzenia jej jest mniejsze).Ale cóż z tego że przekaźniki są ciągle zasilane,

jeżeli przetwornica została uszkodzona? Otóż na wyjściu przetwornicy

będziemy otrzymywać ciągle napięcie akumulatora ( o ile nie zostaną przerwane

przewody i ścieżki na laminacie płyty przetwornicy). Wynika z jej budowy,

która zostanie omówiona później.

Ze względu na zastosowanie układów cyfrowych CMOS i TTL zaistniała

potrzeba zastosowania stabilizatorów serii 7805. Jeden z nich zasila płytkę

systemu mikroprocesorowego, drugi zaś włączany przekaźnikiem ,resztę

układów wykonawczych (kamera 1,czujniki, syntezy,itp.).

Jak już wspomniano z powodu użycia silników oraz niektórych przekaźników

na 24V, konieczne było zbudowanie małej przetwornicy – podwajacza napięcia,

który przy okazji dostarcza także stabilizowanego napięcia –5V.

Przetwornica ta została zbudowana jako generator fali prostokątnej na NE555 o

częstotliwości kilkunastu kHz z przeciwsobnym stopniu na MOSFET’ach.

W celu maksymalnego ograniczenia strat mocy, zastosowano tranzystory o

bardzo małej rezystancji w stanie włączenia ( ok. 10mOhm ) oraz szybkie diody

Schottky’ego dużej mocy i kondensatory elektrolityczne dużej pojemności.

Przetwornica 24V –dużej mocy

Ponieważ w pierwszej fazie do poruszania kół stacji ruchomej użyto silników

komutatorowych na napięcie 220V, o mocy 80W konieczne było zbudowanie

przetwornicy na napięcie ok. 200V o odpowiednio dużej mocy. Ponieważ silniki

pobierają podczas rozruchu prąd znacznie większy od nominalnego, zatem

przetwornica musi posiadać znaczną nadwyżkę mocy, dlatego też moc

wyjściowa tej przetwornicy wynosiła ok. 600W. Jednak i to było nie

wystarczające. Po szczęśliwym uruchomieniu przetwornicy zaczęto ją testować.

Sprawdzała się dobrze, utrzymywała napięcie wyjściowe, przy dużym poborze

mocy, sprawność jej wynosiła około 80%. Odłożono ją na bok w raz z silnikami

napędowymi i ich przekładniami. Głównie to dla tych silników i przekładni

budowano przetwornicę na napięcie 200V i mocy 600W, ponieważ łatwiejsze

było zbudowanie tak dużej przetwornicy niżeli zdobycie takich przekładni z

dopasowanymi już silnikami. Niestety, przy kolejnej próbie dołączenia jej do

tych silników pod pewnym obciążeniem , tranzystory nie wytrzymały zbyt

dużego prądu i uległy zniszczeniu. Powodem był bardzo duży prąd startowy

silników – rezystancja w stanie spoczynkowym wynosiła kilka omów.

Dlatego też, zbudowano drugą na napięcie 24V, do zdobytych już silników

napędowych( właściwie jest to ta sama przetwornica tylko przerobiona).

Przetwornica została dodatkowo wykorzystana do zasilania silnikami: obrotu

uchwytu, ścisku uchwytu, wysuwu kamery. Posiada ona moc szczytową ok. 600

W , umożliwia uzyskanie z akumulatora samochodowego napięcia 24V.

Wbudowano do niej także prosty układ zabezpieczający przed przeciążeniemmierzący spadek napięcia na rezystancji przewodów zasilających.

Dodatkową jej zaletą jest nie tylko fakt że pracuje przy całkowicie bezpiecznym

napięciu, ale to że w razie uszkodzenia sterownika przetwornicy lub

tranzystorów kluczujących, to będzie ona dawała na wyjściu napięcie 12V

ponieważ napięcie wyjściowe dodaje się do napięcia akumulatora.

Schemat ideowy układu wykonawczego przetwornicy transformatorowej 24V

(schemat jednego z trzech układów- pozostałe są identyczne).

Schemat sterownika przetwornicy 24V.

4.Kamery

Jako zmysł wzroku zastosowano dwie kamery przemysłowe dostarczające

całkowitego sygnału wizyjnego na wyjściu. Pierwsza z nich zamontowana jest

na stałe tuż nad chwytakiem ostatniego przegubu. Zależało nam na tym, aby

kamera ta była jak najmniejszych gabarytów. Uzależnione było to głównie

brakiem miejsca nad chwytakiem, a także wyglądem estetycznym oraz masą

obciążającą ostatni przegub. Dlatego też zdecydowano się na zakup takiej

kamery. Jest to kamerka kolorowa. Wielkość tej kamery w skład, której wchodzi

obiektyw z płytką elektroniczną wynosi 6*9*3 cm. Do zasilania niezbędne było

użycie stabilizatora serii 7805 oraz do zabezpieczenia przed uszkodzeniem

wywołanym odwrotną polaryzacją lub złą wartością napięcia. Moc pobierana

wynosi ok. 1W. Do oświetlenia obszaru pracy zastosowano żarówkę 5W ,którą

wbudowano wraz z odblaskiem do obudowy kamerki.

Druga kamera zaś jest nieco większych gabarytów. Jest ona czarno-biała i

posiada jeszcze sporą czułość w zakresie podczerwieni . Posiada też wbudowaną

przesłonę sterowaną elektronicznie. Umieszczona jest nad kolumną i ma

dodatkową możliwość manewrowania za pomocą klawiatury (w stacji bazowej)

we wszystkich kierunkach: pion, poziom a także możliwość wysuwu w pionie

na ponad 40cm w stosunku do pozycji spoczynkowej (maksymalnie 51cm

powyżej poziomu górnej części kolumny).

Kamerkę tą zastosowano w celu dokładnej orientacji w terenie. Do oświetlenia

terenu pracy zamontowano zespoły diod IR (49szt.) oświetlających w

podczerwieni oraz reflektory 21W każdy, na napięcie 12V. Diody podczerwieni

umożliwiają operatorowi obserwację w nocy lub w zaciemnionych

pomieszczeniach w przypadkach, kiedy nie możemy użyć światła białego w celu

ukrytej obserwacji. O ich włączeniu decyduje operator poprzez pulpit

sterowniczy drogą radiową.

Aby obraz rejestrowany przez kamery można było oglądać na monitorze

zastosowano 2 modulatory na pasmo 170-190 MHz współpracujące ze

wzmacniaczami mocy.

5. Modulatory i tor w.cz.

Aby umożliwić wysyłanie sygnału z kamer oraz informacji zwrotnych z

procesora stacji ruchomej zastosowano 2 modulatory na pasmo 180-200 MHz

współpracujące ze wzmacniaczami mocy. Pierwotnie zamierzano zastosować

fabryczne modulatory wymontowane ze sprzętu, AV lecz z powodu

przewidywanych trudności realizacji wzmacniacza mocy na pasmo ok.600 MHz

oraz możliwość zakłócania odbioru telewizyjnego zdecydowano się na

zbudowanie nadajników na obecnie nieużywane kanały telewizyjne oraz na

częstotliwość, dla której zdobycie odpowiednich tranzystorów nie stanowi

problemu. W tym celu wykorzystano sprawdzone projekty z literatury, w

których dokonano dosyć poważnych zmian dostosowując je do stawianych

wymagań oraz posiadanych podzespołów.

Modulatory , te umożliwią bezprzewodowe przesyłanie sygnału wizyjnego wraz

z towarzyszącymi im sygnałami fonii na niewielką odległość rzędu 20 m (

10mW). Dlatego też, dla układu tego zbudowane zostały dodatkowe

wzmacniacze w.cz (stare, przestrojone wzmacniacze sieci AZART) , które to

pozwalają na zwiększenie zasięgu przesyłanych informacji .

Dla zapewnić dostateczną jakość przekazu i zasięg konieczne było

zamontowanie anteny nadawczej umieszczonej na stacji ruchomej.

Aby modulatory wraz z podłączonym wzmacniaczem można było przyłączyć

do wspólnej anteny nadawczej należało zastosować tzw. sumator. Do

zsumowania sygnałów ze wzmacniaczu użyto rozdzielacza TV

Podstawowe wiadomości na temat sposobu przekazywania sygnału

telewizyjnego.

Niezależnie od przyjętego standardu (pomijając najnowsze, wchodzące

aktualnie do użycia cyfrowe systemy telewizyjne), sygnał telewizyjny zawiera

dwie informacje: obraz oraz dźwięk. Składa się zatem z dwu składników:

-fali nośnej wizji, zmodulowanej amplitudowo sygnałem wizyjnym, który

odzwierciedla treść przekazywanego obrazu, oraz niezbędnymi do

prawidłowego odtworzenia po stronie odbiorczej impulsami synchronizacji,

oraz sygnałami dodatkowymi.

- nośnej fonii, (nośnych fonii, w systemach stereofonicznych) zmodulowanej

częstotliwościowe sygnałem dźwiękowym (istnieją także systemy, w których

fonię moduluje się amplitudowo).

Podczas procesu modulacji amplitudowej, w którym zachodzi uzależnienie

amplitudy fali nośnej od amplitudy sygnału modulującego, w tym przypadku

wizji i fonii, otrzymuje się sygnał o widmie amplitudowo-częstotliwościowym

takim jak przedstawiono na rysunku 1.

Rys1. Widmo amplitudowo-częstotliwościowe sygnału telewizyjnego z

dwiema wstęgami bocznymi i dwoma prążkami sygnału fonii

Widmo to zawiera następujące składniki:

- falę nośną wizji;

- dwie (górną i dolną) wstęgi boczne sygnału wizji;

- dwa (górny i dolny) prążki fali nośnej zmodulowanej częstotliwościowo

sygnałem fonii.

Ponieważ składniki dolne widma, tzn. znajdujące się poniżej prążka fali nośnej

wizji, oraz składniki górne, leżące powyżej częstotliwości fali nośnej wizji,

przenoszą tę samą informację, dlatego w systemach telewizyjnych tłumi się

prawie całkowicie dolną wstęgę. W wyniku tego kanał telewizyjny, tzn. zakres

częstotliwości niezbędny do przesłania całkowitego sygnału telewizyjnego

został w dość poważny sposób zmniejszony.

Nasze nadajniki, ze względu na swoją prostotę nie mają układu tłumienia

wstęgi dolnej, czyli widmo sygnału wytwarzanego przez niego jest takie, jak na

rys.1. Inną różnicą w stosunku do „prawdziwych" nadajników telewizyjnych jest

brak układu preemfazy w torze fonii.

Odbiornik 39MHz

Do odbioru transmisji z systemu mikroprocesorowego stacji bazowej użyto

odbiornika AM o tej samej częstotliwości nośnej co nadajnik-39MHz. Jego

schemat zaczerpnięto z ogólnodostępnej literatury –niemal identyczny układ

można spotkać w modelach sterowanych zdalnie. Mając na uwadze dobrą

czułość i prostotę układową odbiornik AM wykonano na układzie scalonym

TDA 1220 (UL1219), posiada on wzmacniacz w.cz. objęty pętlą ARW,

mieszacz i detektor AM.W nadajniku stacji bazowej w celu stabilizacji

częstotliwości zastosowano generator kwarcowy, tak samo postąpiono w

odbiorniku. Zewnętrzny generator heterodyny pracuje w układzie analogicznym

jak w nadajniku – scalony generator z filtrem na 3 harmoniczną. Sygnał z

wyjścia odbiornika trafia do komparatora, z którego wyjścia wprost do wej.

INT0 procesora.

6.Czujniki

Aby móc właściwie sterować tak rozbudowanym urządzeniem, potrzebne są

wszelkiego rodzaju czujniki dostarczające informacji o stanie poszczególnych

układów. Takie informacje jak temperatura silników, położenie kolumny,

wartość prądu obciążenia, czy też siła uścisku uchwytu pozwolą użytkownikowi

urządzenia na dokładniejsze sterowanie nim oraz zabezpieczenią przed różnymi

uszkodzeniami mechanicznymi jak i elektrycznymi.

Do pomiaru temperatury wykorzystano proste układy z termistorami i wzm.

operacyjnymi – osiągnięta dokładność pomiaru – ok. 3stopni okazała się

wystarczająca. Napięcie z wyjść wzm. jest podawana na przetwornik A/C

(MAX 7828), który zamienia wartość analogową (temperatura) na wartość

cyfrową.

Czujniki położenia ramion

Natomiast do kontroli położenia ramion i części mechanicznych użyto

potencjometrów obrotowych. Potencjometry zainstalowano na zawiasach części

ruchomych ( złączenia przegubów, obrotu kolumny itp.) Zainstalowane

potencjometry, są jednoobrotowe, z wyjątkiem tego zainstalowanego przy

kolumnie, który jest dziesięcioobrotowy. Spowodowane to zostało przez fakt,iż

kolumną można manewrować w zakresie 930 .Wartości potencjometrów są tu

obojętne, ponieważ pomiar ten działa na zasadzie dzielnika napięcia. Napięcia z

potencjometrów jest podawane na kolejne wejścia przetwornika A/C i

analogicznie jak w przypadku temperatury wyświetlane po przetworzeniu na

ekranie monitora.

Czujnik uścisku uchwytu

Do kontroli siły uścisku chwytaka wykorzystano tensometr wraz ze

wzmacniaczami dopasowującymi. Tensometr i wzmacniacz wstępny znajdują

się na ruchomej głowicy z wzmacniaczem wstępnym, zaś drugi wzmacniacz na

płytce z resztą elektroniki. Zastosowanie wzmacniacza na ruchomej części było

spowodowane tym, że zakłócenia ze styków pierścieni mogłyby zakłócić

prawidłowe działanie, a przez wykorzystanie takiego rozwiązania pomiar jest

dokładniejszy. Całość połączona jest z resztą urządzenia poprzez zespół

pierścieni i szczotek, które umożliwiają przenoszenie napięć na ruchomą

głowicę. Drugi wzmacniacz pełni rolę układu filtrującego i dopasowującego

poziomy napięć do poziomów akceptowanych przez przetwornik A/C.

Ponieważ zastosowany tensometr jest typu piezorezystywnego ,zatem nie na

zbytnio dobrej stabilności temperaturowej, ale za to dużą czułość- jego

rezystancja zmienia się o ponad 10% przy średnim nacisku, zatem łatwo jest go

podłączyć do układu pomiarowego. Tensometr pracuje w układzie mostkowym,

współpracując ze wzmacniaczem różnicowym .

Rys 2.Schemat głowicy pomiarowej siły ścisku.

Czujniki zasilania

Do kontroli napięci akumulatora wykorzystano prosty dzielnik napięcia którego

wyjście jest podłączone wprost do jednego z wejść przetwornika A/C .

Inną użyteczną informacją dla użytkownika jest wielkości prądu obciążenia.

Przy okazji budowy układu pomiarowego dodano dodatkowo kilka elementów, i

stworzono układ zabezpieczenia nadprądowego.

W tym celu wykorzystano główny przewód zasilający i wzmacniacz różnicowy.

Jak wiadomo na przewodzie, przez który płynie prąd odkłada się napięcie.

Wzmocniony sygnał z wyjścia wzmacniacza podawany jest bezpośrednio na

kolejne wejście przetwornika A/C. Dalsze przesyłanie danych jest analogiczne

jak w poprzednich podpunktach. Drugi odczep z tego samego wzmacniacz

podawany jest na wejście komparatora, którego wyjście współpracuje z

sterownikiem przetwornicy mocy SG3525. Sygnał podawany jest na nóżkę

pierwszą tego układu i wyłącza przetwornicę w momencie kiedy jest zbytnio

obciążona.

Czujniki prędkości obrotowej silników.

Jako czujniki obrotów zastosowano gotowe płytki od dalekopisów „HASLER”.

Są to moduły składające się z transoptora szczelinowgo ,komparatora LM393

oraz układów polaryzacji dające na wyjściu sygnał TTL.

Na osiach silników zamontowano przysłony w kształcie kółek zębatych, które

przerywają strumień światła w transoptorach. Wyjścia modułów połączone są z

komparatorami fazy w pętlach PLL.

8. Zabezpieczenia

Aby zapobiec uszkodzeniu i poprawić parametry stacji ruchomej została ona

wyposażona w różne zabezpieczenia, począwszy od bezpieczników topikowych,

zabezpieczeń przeciwzwarciowych w stabilizatorach i włączniki krańcowe w

częściach ruchomych i skończywszy na zabezpieczeniach software’owych.

Te ostatnie zabezpieczają uzwojenia silników przed przegrzaniem oraz

powodują blokadę czynności ruchomych w przypadku utraty łączności

uniemożliwiającą w ten sposób niekontrolowaną ‘ucieczkę’. Zostały także

wprowadzone programowe elementy kontroli prawidłowości transmisji w

postaci bitów parzystości.

Do zabezpieczenia przed zawieszeniem się programu, co nie trudno w tak

zakłócającym środowisku ( przetwornica, indukcyjności, duże prądy), został

zaimplementowany tzw. ‘’watch-dog’’- układ, który powoduje reset procesora

w przypadku wykrycia stanu zawieszenia programu na skutek nie kontrolowanej

zmiany zawartości rejestrów wewnętrznych powstałych np. na wskutek

zakłóceń.

9.Część mechaniczna

Mechanizm został ,podobnie jak część elektroniczna, wykonany z tego, co było

pod „ręką”. Elementami nośnymi ramion są stalowe kształtowniki o przekroju

kwadratowym. Kolumnę stanowi rura stalowa o średnicy 5cm, do której została

przyspawana platforma z akumulatorem i mocowania silników . Rura z kolei

jest zamocowana przy użyciu 2 łożysk tocznych na stalowym wałku,

przykręconym od dołu do podwozia. Na wierzch rury jest założona następna

rura o minimalnie większej średnicy wraz z mocowaniem przegubu – pozwala

to na łatwy demontaż -umożliwia to m.in. wymianę łożysk i ułatwia transport.

Podwozie zostało wykonane na kształt rombu .Koła napędowe znajdują się na

końcach jego krótszej przekątnej, zaś na pozostałych rogach zamontowane są

koła samoskrętne – stosowane m.in. w kontenerach na śmieci.

Dzięki takiemu rozwiązaniu napędu możliwe było zrealizowanie sterowania w

oparciu o tylko 2 silniki bez potrzeby stosowania siłowników do skręcania kół.

Poza tym pojazd ma dużą zwrotność – może m.in. zawracać w miejscu. Ze

względu na konieczność dopasowywania się położenia kół do podłoża, tylne

koło ma możliwość poruszania się w płaszczyźnie pionowej – zostało to

zrealizowane przy użyciu wahacza .Dodatkowo ruch tego wahacza można

zablokować przy pomocy elektromagnesu. Blokada ta jest w postaci

płaskownika z wyciętymi zębami, w które może zostać wsunięta (przez

elektromagnes) zapadka. Płaskownik ten z kolei jest połączony z wahaczem.

Blokowanie ma sens wtedy , gdy robot zaczyna się kołysać lub gdy chwilowo

środek ciężkości znajdzie się nad tym kołem.

Do napędu zastosowano początkowo 2 silniki komutatorowe 220V wraz z

zintegrowanymi przekładniami ślimakowymi- jednak z powodów kłopotów ze

sterowaniem tych silników (miały bardzo duży prąd rozruchu), zostały

zastąpione silnikami na 24V i o mocy 40W, co wiązało się ze znacznymi

zmianami w ich mocowaniu. Na ośki tych przekładni zostały wbite koła zębate

(łańcuchowe) pierwotne od motoroweru , natomiast koła wtórne, o większej

średnicy, zostały przykręcone do kół napędowych.

Obrót kolumny został zrealizowany przy użyciu przekładni łańcuchowej od

roweru. Zastosowano początkowo do napędu silnik od wycieraczek,

zintegrowany z przekładnią ślimakową, na której osi zamontowano małe koło

łańcuchowe. Ponieważ kółko ślimakowe w tej przekładni było z bakelitu, uległo

ono uszkodzeniu przy gwałtownym ruchu. Zastąpiono więc oryginalną

przekładnię, przekładnią z metalowymi kołami. Do silnika zamontowano

dodatkowo czujnik obrotów.

Do ograniczania ruchów kolumny oraz wszystkich pozostałych ramion

zastosowano wyłączniki krańcowe.

Ruch pierwszego ramienia jest zapewniony poprzez przekładnię śrubową.

Śruby mają średnicę 14mm i skok gwintu ok.1mm.Zostały one wykonane razem

z nakrętkami z mosiądzu specjalnie do tego projektu.

Od dołu śruba opiera się na łożysku, które z kolei zamontowane jest na

wahliwym podeście. Pod podestem umieszczona jest przekładnia z paskiem

zębatym (od drukarki), którą napędza (poprzez krótki kawałek wałka giętkiego )

silnik o mocy ok. 200W- jest to stara prądnica od „malucha”.

Zmiany kierunku jej wirowania dokonuje się poprzez zmianę kierunku prądu

płynącego przez stojan- wiązało się to z jej przeróbką polegającą na

odizolowaniu jednego z wyprowadzeń stojanu i wyprowadzeniu na zewnątrz.

Zastosowano przekładnie śrubowe , ponieważ mogą przenosić duże obciążenia,

są łatwe w realizacji i nie wymagają dużych sił do napędu oraz są

samoblokujące, tzn pozostają w ostatniej pozycji po odłączeniu siły napędowej.

Wadą ich jest fakt, iż ramiona mają ograniczony zakres ruchu, nie

przekraczający 100 stopni. Do drugiego ramienia próbowano założyć

przekładnię ślimakową, jednakże jej wytrzymałość okazała się niewystarczająca

–wymusiło to zastosowanie przekładni śrubowej napędzanej przekładnią

ślimakową (od samochodowego tachometru), napędzaną z kolei poprzez wałek

giętki przez silnik 200W – identyczny jak poprzednio.

Przekładnia zapewniająca szerszy zakres ruchów została użyta do napędu

trzeciego ramienia. Zbudowano ją z części 2 przekładni – wielostopniowej

zębatej i łańcuchowej (od małego roweru). Jej masa jest na tyle mała iż

zamontowano ją tuż przy przegubie. Ze względu na jej duże przełożenie, do jej

napędu wystarczył wysokoobrotowy silniczek niewielkiej mocy na napięcie

24V.Wykorzystano tu silnik drukarki paragonów od kalkulatora.

Na końcu trzeciego ramienia znajduje się piasta, w której zamocowany jest

obrotowy chwytak. W środku tej piasty zamontowana jest przekładnia

ślimakowa, połączona wałkiem giętkim z następną przekładnią, zintegrowaną z

silnikiem. Rozwiązanie napędu chwytaka zapewnia możliwość wykonywania

dowolnej liczby obrotów – dzięki temu możliwe jest np. wkręcanie śruby,

odkręcenie kranu, itp. Przez środek wałka, na którym zamocowany jest chwytak

, przechodzi linka w pancerzu (rowerowa), do której końca przymocowane są

szczęki. Drugi koniec przymocowany jest do nakrętki, która z kolei jest

przesuwana przez śrubę napędzaną małym silnikiem z przekładnią ślimakową

(od starej maszyny liczącej).

Jako chwytak wykorzystano gotowe szczęki, które wymagały kilku przeróbek,

m.in. dodania sprężyn oraz tensometru wraz z mocowaniem i wzmacniaczem

wstępnym. Zapewniono też kontakt elektryczny z resztą układu poprzez system

mosiężnych pierścieni zamocowanych na bakelitowej tulei oraz

współpracujących z nimi szczotek przymocowanych do obudowy przekładni.

Obudowa

W celu poprawienia walorów estetycznych, oraz zapewnienia odporności

delikatnych elementów na udary mechaniczne, całość obudowano białym

tworzywem sztucznym o grubości 2mm i właściwościach podobnych do

pleksiglasu. W tym celu do ramy i ramion został przykręcony szkielet z blachy

stalowej z powierconymi otworami .Przy jego budowaniu bardzo pomocna

okazała się zgrzewarka punktowa oraz ręczna nitownica. Do szkieletu

przykręcono następnie paski tworzywa. Całość została przed i po skręceniu

pomalowana na niebiesko.

Część bazowa

Część bazowa ma za zadanie sterować częścią ruchomą, tzn. odbierać sygnały z

manipulatorów i klawiatury, przetwarzać je i wysyłać w eter oraz odbierać

sygnały wizji ,fonii i informacji zwrotnej oraz wyświetlać je na monitorach.

Blok procesora i peryferiów:

Układ sterujący podobnie jak w części stacji ruchomej został zbudowany jako

klasyczna aplikacja mikro-sterownika 8051. Układ ten pracuje z zewnętrzną

pamięcią programu. Dekoder adresów został zbudowany w oparciu o

demultiplekser 74138 oraz kilka dodatkowych bramek. Na płycie procesora

umieszczono także układ 8255. Jest to potrójna brama we/wy. Której zadaniem

jest obsługa klawiatury i diod LED na pulpicie. W celu współpracy z

manipulatorami , które mają wyjścia rezystancyjne oraz z nastawnikiem siły

ścisku (potencjometr) na płycie umieszczono przetwornik 8-mio kanałowy A/C

MAX7228.

W celu zapewnienia liniowej zależności napięcia na wejściu przetwornika A/C

od wychylenia drążka manipulatora (joystick’a), który ma wyjście

rezystancyjne, zbudowano zespół 4 źródeł prądowych, skompensowanych

temperaturowo, wraz z wtórnikami na wzm. operacyjnym. Do ustawiania ich

prądu służą potencjometry dostrojcze , których ośki zostały wyprowadzone na

płytę czołową. Dzięki temu możliwe jest skalibrowanie układu np. przy zmianie

joystick’a.

Nadajnik

Do transmisji między układami mikroprocesorowymi obu stacji wykorzystano

nadajnik na pasmo 39MHz. Zbudowano go z generatora kwarcowego, układu

wydzielania trzeciej harmonicznej, wzmacniacza wstępnego, układu

dopasowującego impedancję, oraz ze wzmacniacza końcowego wraz z filtrem

dolnoprzepustowym i układem dopasowującym wzmacniacz do niskiej

impedancji anteny-50. Zarówno w nadajniku jak i w odbiorniku użyto

generatorów kwarcowych, aby wyeliminować wpływ temperatury i uczynić

układ stabilniejszym. Ze względu na prostotę i małą ilość przesyłanych danych

użyto modulacji (kluczowania) amplitudy.

Nadajnik pracuje w paśmie 39 MHz o maksymalnej możliwej mocy wyjściowej

2 W. Wybór pasma amatorskiego 39 MHz wynika z dużego „zaśmiecenia"

częstotliwości 27 MHz przez nadajniki CB dużej mocy. Moc wyjściowa, oraz

stosunkowo „spokojne" pasmo umożliwiają odbiór sygnałów w promieniu do 2

km w terenie zabudowy miejskiej. Przy korzystnym układzie zabudowań zasięg

radionadajnika może być znacznie większy, jednak my jesteśmy ograniczeni

wydzielaniem tak dużej mocy przez prawo, dlatego też sygnał wyjściowy jest

stłumiony do ok. 30 mW i tym samym zasięg jego został zmniejszony do ok.

150m.

Schemat blokowy układu sterującego

JOYSTICK1

UKŁAD WEJŚCIOWY

DANE

MANIPULAT ORÓW

A/C

NADAJNIK

36MHz

OSD

uPD 6142

PAMIĘĆ

64Kbit

2764

ZATRZASK

MIKROKONTROLER

8051

373

RD

WR

H

JOYSTICK 2

PB

MAX 7828

BRAMA WE/WY

8255

RD

WR

V

RD

PA

+12

H

V

H

12V

TUNER 1

Hdir

Hdir

Vsyn.

Vsun.

Video

Video

MONITOR 1

ABC

G1

MUX

154

KLAWIATURA

H

H

TUNER 2

Hdir

Hdir

Vsyn.

Vsyn.

Video

Video

MONITOR 2

12V

+

+12V AKUMULATOR

DZIELNIK

NAPIĘCJA

+12V

220 V

TRASFORMATOR +

STSBILIZATOR 12V

-5V

OSD

Ze względu na dużą ilość informacji potrzebnych do przekazywania

operatorowi oraz wysoką cenę odpowiedniej wielkości wyświetlacza

alfanumerycznego i fakt istnienia w systemie dwóch monitorów zdecydowano

się na wykorzystanie specjalizowanego generatora OSD- układu

wyświetlającego napisy i inne znaki graficzne na ekranie monitora

telewizyjnego. Układ ten zawiera pamięć i generator znaków, zwalniając

programistę z konieczności angażowania procesora w proces wyświetlania.

Dzięki temu obsługa wyświetlacza sprowadza się do wysyłania znaków

magistralą szeregową , a układ troszczy się o całą resztę.

Tego typu układy są często używane w sprzęcie AV, ażeby odciążyć procesor

główny. Poza tym układ 8051, jest zbyt wolny aby wygenerować znaki i

jednocześnie obsłużyć transmisję radiową w obie strony. Istnieje także

możliwość zmiksowania obrazu z kamery z napisami.

Standardowe wykonanie układu uPD6142 posiada zestaw znaków złożony ze

spacji, dziesięciu cyfr, wszystkich wielkich liter alfabetu łacińskiego (za

wyjątkiem litery „O", którą w razie potrzeby trzeba zastąpić zerem), znaków

interpunkcyjnych, znaków strzałek, znaków podstawowych działań matematycznych oraz „<" i „>", a także nawiasów pojedynczych i podwójnych, znaku

zaciemnionego pola oraz znaku Display Off. Daje to łącznie 64 znaki, a więc dla

podania kodu znaku potrzebna jest liczba sześciobitowa.

Obszar wyświetlania znaków na ekranie składa się z dwunastu wierszy i

dwudziestu czterech kolumn. Poszczególne znaki pojawiają się na ekranie w

odstępach odpowiadających szerokości jednego piksela, zaś dystans między

wierszami wynosi dwa piksele. Tło (o ile jest załączone) jest zawsze czarne.

Do układu generatora OSD konieczne jest dostarczenie sygnałów synchronizacji

poziomej i pionowej. Sygnały te zostały doprowadzone z jednego z monitorów.

+

5

R

4

-

1

R

5

S

V

c

c

+

C

3

5

1

0

P

1

y

0

R

9

u

0

-

p

-

n

F

1

C

5

R

1

5

6

0

1

1

4

+

5

R

2

5

6

0

u

P

D

2

C

0

0

6

1

R

3

5

6

0

3

R

6

2

7

k

C

4

1

2

n

6

1

3

L

9

S

3

y

u

H

R

8

R

7

+

n

c

1

0

2

7

k

5

R

1

0

2

C

7

1

3

3

p

1

F

0

C

2

R

1

1

6

,

8

p

F

B

L

4

1

8

1

6

1

1

R

1

+

2

-

5

R

1

3

R

1

-

4

O

R

1

R

y

2

-

S

5

-

s .1

Tunery

Do odbioru sygnałów z kamer wykorzystano kompletne tory radiowe

odbiornika TVC „Elektron” wraz z układem synchronizacji. Na wyjściu toru

otrzymujemy całkowity sygnał wizyjny oraz impulsy synchronizacji poziomej i

pionowej, potrzebnej do pracy monitorów oraz układu OSD. Tory te integrują w

sobie głowice na pasmo VHF i UHF, tor pośredniej częstotliwości wizji ( 38

MHz ),częstotliwości różnicowej fonii ( 6,5 MHz ), demodulator wizji,

demodulator fonii i separator impulsów synchronizacji H i V oraz generator linii

(H ) .Moduł potrzebuje napięcia 12V oraz napięcia strojenia z zakresu 3-30V.

Ponieważ będą używane początkowe kanały III zakresu, zatem napięcie

strojenia będzie wynosiło zaledwie kilka woltów, zatem zrezygnowano z

budowy przetwornicy na 33V, potrzebnej do zasilania warikapów. Całość

charakteryzuje się w miarę niewielkim poborem mocy, rzędu 2,5W.

Monitory

Do obserwacji obrazów z kamer można wykorzystać klasyczne telewizory,

jednak ze względu na koszt i masę tego rozwiązania, potraktowano go jako

alternatywę. Ponieważ koszt monitorów „EGA”, obecnie masowo złomowanych

jest w granicach kilku złotych, toteż zdecydowano się na ich użycie w roli

monitorów. Potrzeba było tylko wykonać kilka przeróbek.

- korekcji częstotliwości odchylania poziomego z ponad 16kHz do 15625Hz

wymiana kondensatora przy układzie UC1391

- zmiany sterowania wzmacniacza wizyjnego, polegającej na dodaniu kilku

elementów biernych, tak by zaczął pracować w zakresie liniowym.

- wyprowadzenie sygnału H i V dla układu OSD.

- dodania gniazda zasilania zewnętrznego zasilania.

Poza tym monitory te mają wbudowane wewnętrzne stabilizatory 12V, przez co

można je zasilać z zewnętrznego akumulatora np. w warunkach polowych.

Klawiatura i LED’y

Do komunikacji z użytkownikiem została wykorzystana klawiatura dziesiętna

oraz kilkanaście innych klawiszy i prosty wyświetlacz złożony z diod LED.

Jako klawiatury użyto fragment klawiatury komputerowej. Jest to wysokiej

jakości klawiatura hallotronowa, która nie posiada żadnych elementów

stykowych, a jedynymi elementami, które się mogą zużyć są sprężynki.

Każdy klawisz składa się z małego magnesika przesuwającego się po naciśnięci

w pobliże hallotronu sprzężonego ze wzmacniaczem. Na wyjściu układu (OC –

otwarty kolektor ) otrzymujemy logiczne ‘1’ lub ‘0’.

W cykl zmniejszenia liczby przewodów wprowadzono prosty koder na diodach.

Po naciśnięciu klawisza, na wyjściu kodera pojawia się jego binarny

odpowiednik. Można oczywiście było zastosować multipleksowanie„przemiatanie klawiatury”, ale takie rozwiązanie było prostsze i nie wymaga

dodatkowego „wysiłku” od procesora- wystarczy tylko przeczytać numer

klawisza z zewnętrznego rejestru I/O. Poza tym procesor zajęty jest innymi

czynnościami związanymi z transmisją i mogło by mu być trudno obsłużyć

jeszcze klawiaturę w trybie przemiatania.

Manipulatory

Do sterowania mechanizmu, prócz klawiatury stosowane są przede wszystkim

manipulatory analogowe tzw. Joysticki. Użycie ich pozwoliło na intuicyjne

sterowanie pracą mechanizmów oraz tzw. sterowanie proporcjonalne, tzn.

położenie lub szybkość jest proporcjonalna do wychylenia drążka. W

połączeniu ze stabilizacją obrotów (PLL) dało to pewną i precyzyjną kontrolę

nad obiektem.

Ponieważ joystick’i mają wyjście rezystancyjne, zatem konieczne okazało się

zbudowanie zespołu źródeł prądowych, zapewniających liniową zmianę napięć

na wejściach przetwornika A/C w funkcji wychylenia drążka.

Schemat ideowy układu wejściowego Joystick’ów.

Zasilanie

Do zasilania układu sterowania wbudowano zasilacz sieciowy oraz stabilizatory

na 12 i 5V. Istnieje także możliwość zasilania z zewnętrznego akumulatora co

daje możliwość pracy w terenie.

Obudowa.

Stacja bazowa została wbudowana do drewnianej ale bardzo eleganckiej ,

ekranowanej obudowy, po niemieckim lampowym mierniku poziomu. Jedynie

potrzeba było wykonać płytę czołową.

Planowane modyfikacje

Jak już wspominałem, pierwszą rzeczą którą postanowiliśmy zrobić są

gąsienice. Wymagać to będzie zbudowanie podwozia od podstaw, tak więc

będzie możliwa praca także na dotychczasowym.

Gąsienice zostaną zbudowane z 4 łańcuchów, kompletu wykonanych specjalnie

do tego celu kół łańcuchowych oraz kawałków grubej gumy przyklejonej i

przynitowanej do pasków blachy, które następnie zostaną przynitowane po obu

końcach do łańcuchów. Zastosowane łańcuchy mają nity rurkowe, zatem łatwo

jest do nich cokolwiek przykręcić lub przynitować.

Do napędu zostaną użyte 2 silniki komutatorowe 200W z przekładniami

ślimakowymi. W celu ułatwienia poruszania się po schodach, zostanie z przodu

zamontowany pojedynczy pas gąsienicy o regulowanym nachyleniu.

Następnym etapem będzie dokończenie radaru ultradźwiękowego oraz

napisanie programu wyświetlającego na ekranie zarysy przeszkód.

Postanowiono też zmienić sposób sterowania - wykorzystane zostaną moduły

radiowe od telefonów przenośnych pracujące w dupleksie na częstotliwości

930/960 MHz oraz modemy 14400 bps. Spowoduje to znaczące zmniejszenie

zakłóceń emitowanych na kanałach telewizyjnych przy pracy z pełną mocą.