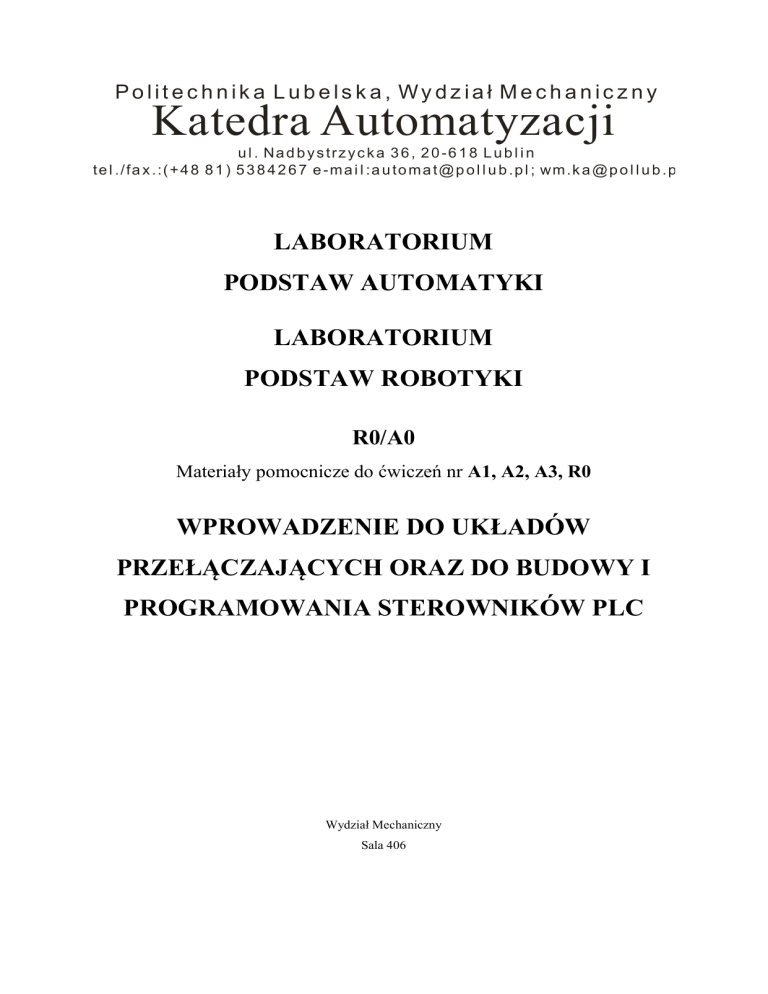

Polit ec hnik a Lubels k a, Wy dz iał Mec hanic z ny

Katedra Automatyzacji

u l . Na d b y s t r z y c k a 3 6 , 2 0 - 6 1 8 L u b l i n

t e l . / fa x . :( + 4 8 8 1 ) 5 3 8 4 2 6 7 e - m a i l :a u t o m a t @ p o l l u b . p l ; wm .k a @ p o l l u b . p l

LABORATORIUM

PODSTAW AUTOMATYKI

LABORATORIUM

PODSTAW ROBOTYKI

R0/A0

Materiały pomocnicze do ćwiczeń nr A1, A2, A3, R0

WPROWADZENIE DO UKŁADÓW

PRZEŁĄCZAJĄCYCH ORAZ DO BUDOWY I

PROGRAMOWANIA STEROWNIKÓW PLC

Wydział Mechaniczny

Sala 406

Katedra Automatyzacji Politechniki Lubelskiej.

Laboratorium Automatyki Przemysłowej. Laboratorium Podstaw Robotyki. Materiały pomocnicze do ćw. nr A1, A2, A3, R0.

SPIS TREŚCI

PRZEZNACZENIE OPRACOWANIA .............................................................................................................. 1

I. STYCZNIKOWE UKŁADY PRZEŁĄCZAJĄCE ........................................................................................ 1

UKŁADY PRZEŁĄCZAJĄCE .................................................................................................................................... 1

PODSTAWOWE FUNKCJE LOGICZNE ...................................................................................................................... 2

PRZEKAŹNIKOWE UKŁADY STEROWANIA ............................................................................................................. 3

PRZEKAŹNIKI CZASOWE ....................................................................................................................................... 7

II. PROGRAMOWALNY STEROWNIK LOGICZNY (PLC) ........................................................................ 9

PODSTAWOWE ELEMENTY DIAGRAMU DRABINKOWEGO .................................................................................... 11

III. PYTANIA KONTROLNE ........................................................................................................................... 15

LITERATURA .................................................................................................................................................... 15

Opracował dr Paweł Staczek (ostatnia aktualizacja 22.02.2016)

Katedra Automatyzacji Politechniki Lubelskiej.

Laboratorium Automatyki Przemysłowej. Laboratorium Podstaw Robotyki. Materiały pomocnicze do ćw. nr A1, A2, A3, R0.

Opracował dr Paweł Staczek (ostatnia aktualizacja 22.02.2016)

Katedra Automatyzacji Politechniki Lubelskiej.

Laboratorium Automatyki Przemysłowej. Laboratorium Podstaw Robotyki. Materiały pomocnicze do ćw. nr A1, A2, A3, R0.

PRZEZNACZENIE OPRACOWANIA

Niniejsze

opracowanie

jest

wprowadzeniem

teoretycznym

do

ćwiczeń

laboratoryjnych:

A1. Sterowanie modelem wtryskarki do tworzyw przy wykorzystaniu sterownika PLC.

A2. Sterowanie silnikiem krokowym przy wykorzystaniu sterownika PLC. Przetwornik

napięcie->częstotliwość.

A3/R0. Sterowanie manipulatorem pneumatycznym z wykorzystaniem sterownika PLC.

I. STYCZNIKOWE UKŁADY PRZEŁĄCZAJĄCE

Układy przełączające

Układy przełączające to układy automatyki przetwarzające informacje dyskretne

(dwustanowe). W systemach automatyki przemysłowej są to wszelkiego rodzaju układy

sterujące dwustanowymi urządzeniami wykonawczymi (typu załączenie/wyłączenie) na

podstawie dyskretnych sygnałów docierających z obiektu sterowania.

Typowymi źródłami sygnałów dwustanowych w automatyce przemysłowej są:

styki elektryczne przycisków i przełączników pulpitów sterowniczych (aktywowane

manualnie),

styki elektryczne wyłączników drogowych (krańcowych) ruchomych podzespołów

maszyn,

detektory obecności przedmiotów, części, ludzi itp. (np. fotokomórki),

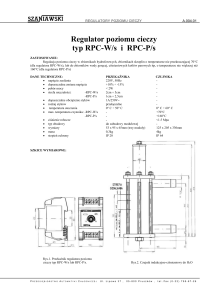

sygnalizatory graniczne wielkości ciągłych (np. wyłączniki termiczne, presostaty,

dyskretne sygnalizatory poziomu cieczy itp.),

styki (wyjścia) przekaźników czasowych (odmierzających zadane interwały czasu).

Typowymi dwustanowymi urządzeniami wykonawczymi są wszelkiego rodzaju

urządzenia oddziałujące na obiekt sterowania, wymagające dostarczenia dyskretnego sygnału

nastawiającego, na przykład:

dwustanowy elektrozawór pneumatyczny,

trójfazowy silnik elektryczny załączany przekaźnikiem,

Opracował dr Paweł Staczek (ostatnia aktualizacja 22.02.2016)

1

Katedra Automatyzacji Politechniki Lubelskiej.

Laboratorium Automatyki Przemysłowej. Laboratorium Podstaw Robotyki. Materiały pomocnicze do ćw. nr A1, A2, A3, R0.

grzejnik elektryczny załączany przekaźnikiem,

lampka sygnalizacyjna (monitorująca sygnał dyskretny),

Układy przełączające dzieli się na dwie kategorie:

układy kombinacyjne – to układy przełączające, w których wartości wyjść są funkcją

wyłącznie sygnałów wejściowych, tzn. nie zależą od czasu (stanów przeszłych);

układy sekwencyjne – to układy przełączające, w których wartości wyjść zależą także od

stanów przeszłych układu (stanów wyjść).

Podstawowe funkcje logiczne

Układy przełączające mogą być budowane z wykorzystaniem elementów logicznych,

tj. elementarnych układów realizujących podstawowe funkcje logiczne:

2

(1)

negacja (zaprzeczenie, NOT): y x

x

y

0

1

1

0

x

y

(2)

suma (lub, OR): y x1 x2

x1

x2

y

0

0

0

1

0

1

0

1

1

1

1

1

x1

x2

y

(3)

iloczyn (i, AND): y x1 x2

x1

x2

y

0

0

0

1

0

0

0

1

0

1

1

1

x1

x2

y

alternatywa wykluczająca (albo, XOR): y x1 x 2

x1

x2

y

0

0

0

1

0

1

0

1

1

1

1

0

x1

x2

y

Opracował dr Paweł Staczek (ostatnia aktualizacja 22.02.2016)

(4)

Katedra Automatyzacji Politechniki Lubelskiej.

Laboratorium Automatyki Przemysłowej. Laboratorium Podstaw Robotyki. Materiały pomocnicze do ćw. nr A1, A2, A3, R0.

Jak widać, sposób działania układu logicznego (w ogólności przełączającego) może

być podany równoważnie w postaci funkcji (formuły matematycznej), tabeli (tzw. tabeli

prawdy układu) a także przepisu słownego lub wykresu (diagramu). Za pomocą symbolu „0”

oznacza się wartość logiczną fałsz, przez „1” wartość prawdę.

Na podstawie praw algebry Boole’a można wykazać, że dowolnie złożony układ

logiczny (kombinacyjny) można zrealizować wykorzystując tylko jeden element logiczny o

działaniu: negacja sumy albo negacja iloczynu:

negacja sumy (NOR): y x1 x2

x1

x2

y

0

0

1

1

0

0

0

1

0

1

1

0

x1

x2

y

negacja iloczynu (NAND): y x1 x 2

x1

x2

y

0

0

1

1

0

1

0

1

1

1

1

0

x1

x2

y

Przekaźnikowe układy sterowania

Układy przełączające w przemysłowych systemach automatyki realizowane są

kilkoma sposobami, wymienionymi według chronologii upowszechnienia:

z wykorzystaniem elektrycznych elementów łączeniowych (styków i przekaźników),

z zastosowaniem elektronicznych układów logicznych (tzw. bramek logicznych),

przez uniwersalne urządzenia mikroprocesorowe zwane programowalnymi sterownikami

logicznymi (z ang. PLC – Programmable Logic Controller).

Na rys.1. oraz rys.2. przedstawiono wybrane symbole styków elektrycznych

stosowanych w elektrotechnice. Styki z rys.1. noszą nazwę styków zwiernych lub

równoważnie styków normalnie otwartych (NO, ang. – normally opened). Styki te w

warunkach neutralnych (normalnych) pozostają rozwarte (nie przewodzą prądu) a zamykają

Opracował dr Paweł Staczek (ostatnia aktualizacja 22.02.2016)

3

Katedra Automatyzacji Politechniki Lubelskiej.

Laboratorium Automatyki Przemysłowej. Laboratorium Podstaw Robotyki. Materiały pomocnicze do ćw. nr A1, A2, A3, R0.

się pod wpływem działania czynnika aktywującego (dłoni operatora, najazdu krzywki,

przekroczenia ustalonego progu temperatury).

zamykane

przyciskiem

otwierane

przyciskiem

zamykane

pokrętłem

otwierane

pokrętłem

otwierane przez

nacisk na rolkę

zamykane przez

nacisk na rolkę

C

zamykane po

przekroczeniu

progu temperatury

Rys.1. Wybrane symbole elektrycznych styków

zwiernych (normalnie otwartych)

C

otwierane po

przekroczeniu

progu temperatury

Rys.2. Wybrane symbole elektrycznych styków

rozwiernych (normalnie zamkniętych)

Styki przedstawione na rys.2. to styki rozwierne lub równoważnie styki normalnie

zamknięte (NZ, ang. NC – normally closed). Styki te w warunkach neutralnych (normalnych)

pozostają zwarte (przewodzą prąd) a otwierają się pod wpływem działania czynnika

aktywującego.

Istnieją także tzw. styki przełączne posiadające trzy odprowadzenia: NO, NC oraz

COM (z ang. common – wspólny) – rys.3. Styk przełączny nieaktywowany przewodzi prąd

pomiędzy odprowadzeniami COM i NC. Po aktywacji (przełączeniu) styku prąd

przewodzony jest między stykami COM i NO.

Na rys.4. przedstawiono styk rozwierny realizujący funkcję negacji (1). Jeżeli wartość

sygnału wejściowego (w tym wypadku położenia dłoni operatora nad przyciskiem) jest

nieaktywna (ma wartość logiczną „0”), to do punktu Y dopływa prąd i silnik pracuje (wyjście

w punkcie Y ma wartość logiczną „1”). Jeżeli sygnał wejściowy zmieni stan na „1” (przycisk

zostanie naciśnięty) to styki rozewrą się i w punkcie Y zaniknie napięcie zasilające (wartość

logiczna w punkcie Y wynosi „0”).

4

Opracował dr Paweł Staczek (ostatnia aktualizacja 22.02.2016)

Katedra Automatyzacji Politechniki Lubelskiej.

Laboratorium Automatyki Przemysłowej. Laboratorium Podstaw Robotyki. Materiały pomocnicze do ćw. nr A1, A2, A3, R0.

P1

COM

Y

NO

NC

Rys.3. Symbol elektrycznych styków

przełącznych

M

+ -

Rys.4. Przykład układu stycznikowego

realizującego funkcję negacji

W podobny sposób można zrealizować funkcję iloczynu logicznego (3) łącząc

szeregowo dwa styki normalnie otwarte – rys.5. Napięcie zasilające żarówkę pojawi się w

punkcie Y (stan logiczny „1”) tylko wtedy gdy jednocześnie naciśnięte zostaną dwa przyciski

P1 i P2.

Rys.6. demonstruje sposób realizacji funkcji sumy logicznej (2): Y = P1 P2.

P1

P1

P2

Y

Y

M

P2

M

+ -

+ -

Rys.5. Sposób realizacji funkcji iloczynu

logicznego z wykorzystaniem styków zwiernych

Rys.6. Układ stycznikowy realizujący funkcję

sumy logicznej

Styki elektryczne wraz z elektromagnesem je aktywującym tworzą przekaźnik

elektryczny – rys.7. Przekaźnik elektryczny ma zawsze jedną cewkę, może natomiast mieć

wiele sprzężonych ze sobą styków różnego rodzaju (NO, NC oraz przełącznych). Płynący

przez cewkę przekaźnika prąd powoduje jednoczesne przełączenie wszystkich styków.

Sprężyna powrotna przywraca normalne położenie styków przekaźnika po zaniku prądu

cewki.

Cewka przekaźnika oraz jego styki mogą być umiejscowione na schemacie

elektrycznym w różnych odległych od siebie miejscach (nawet na innych arkuszach

Opracował dr Paweł Staczek (ostatnia aktualizacja 22.02.2016)

5

Katedra Automatyzacji Politechniki Lubelskiej.

Laboratorium Automatyki Przemysłowej. Laboratorium Podstaw Robotyki. Materiały pomocnicze do ćw. nr A1, A2, A3, R0.

dokumentacji). O przynależności styków przekaźnika do cewki przekaźnika decyduje ich

identyczne oznaczenie (np. K1) – rys.8.

styk

(styki)

K1

cewka

K1

X

Y

K1

M

+ -

K2

Rys.7. Wybrane symbole przekaźników

elektrycznych

Rys.8. Przekaźnik elektryczny w roli elementu

negującego Y X

W układach sterowniczych stosuje się napięcia bezpieczne (w przeciwieństwie do

części siłowej). Z reguły jest to 24V prądu stałego (rzadziej przemiennego). Jeżeli w danym

punkcie (na danym zacisku) układu sterowniczego panuje napięcie bliskie bądź równe 0V to

mówimy, że sygnał ma wartość logicznego zera „0” (fałsz). Napięcie bliskie bądź równe

napięciu zasilania układu (typowo 24V) oznacza, że sygnał ma wartość „1” (prawda).

Przekaźnik ze stykami NC może pełnić funkcję negacji – rys.8. Jeżeli sygnałem

wejściowym jest obecność napięcia sterowniczego na zacisku X, to obecność napięcia

zasilającego na zacisku Y jest równe X . Sygnał wejściowy doprowadzony do zacisku X może

pochodzić ze styków: przycisku sterowniczego, wyłącznika termicznego, innego przekaźnika

itp. Od zacisku wyjściowego Y sygnał (prąd) może przepływać do urządzenia wykonawczego

(silnika, elektrozaworu itp.) lub do cewki przekaźnika realizującego na przykład kolejną

funkcję logiczną w układzie przełączającym.

Na rys.9. oraz 10. przedstawiono schematy układów przekaźnikowych realizujących

funkcje iloczynu oraz sumy logicznej.

6

Opracował dr Paweł Staczek (ostatnia aktualizacja 22.02.2016)

Katedra Automatyzacji Politechniki Lubelskiej.

Laboratorium Automatyki Przemysłowej. Laboratorium Podstaw Robotyki. Materiały pomocnicze do ćw. nr A1, A2, A3, R0.

K1

X1

K1

X1

K2

X2

K2

X2

K1

K1

K2

Y

+ -

Rys.9. Sposób realizacji funkcji iloczynu

logicznego Y X 1 X 2 z wykorzystaniem

przekaźników

Y

K2

+ -

Rys.10. Układ przekaźnikowy realizujący funkcję

sumy logicznej Y X 1 X 2

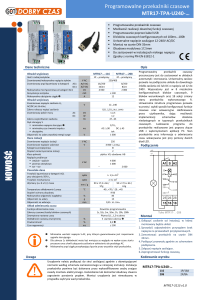

Przekaźniki czasowe

Przekaźniki elektryczne, w których położenie styków zależy zarówno od sygnału

zasilania cewki jak i od czasu nazywane są przekaźnikami czasowymi. Najczęściej stosowane

w układach automatyki przekaźniki czasowe realizują następujące funkcje:

opóźnione załączanie (ang. Delay–On),

opóźnione wyłączanie (ang. Delay–Off).

Symbole oraz sposób działania przekaźników czasowych przedstawiono na rys.11.

oraz 12. Czas opóźnienia może być zmieniany przy pomocy pokrętła lub potencjometru na

obudowie przekaźnika. Przekaźniki z funkcją opóźnionego wyłączania wymagają ciągłego

zasilania (niezależnie od sygnału wejściowego).

Opracował dr Paweł Staczek (ostatnia aktualizacja 22.02.2016)

7

Katedra Automatyzacji Politechniki Lubelskiej.

Laboratorium Automatyki Przemysłowej. Laboratorium Podstaw Robotyki. Materiały pomocnicze do ćw. nr A1, A2, A3, R0.

R

R

Kt4

Kt3

U

DELAY-OFF

DELAY-ON

we

1

we

(U)

0

t

wy

1

(R)

0

Rys.11. Symbol oraz diagram działania

przekaźnika czasowego typu „opóźnione

załączanie”

8

1

0

1

(R)

(S)

0

wy

S

Opracował dr Paweł Staczek (ostatnia aktualizacja 22.02.2016)

t

Rys.12. Symbol oraz diagram działania

przekaźnika czasowego typu „opóźnione

wyłączanie”

Katedra Automatyzacji Politechniki Lubelskiej.

Laboratorium Automatyki Przemysłowej. Laboratorium Podstaw Robotyki. Materiały pomocnicze do ćw. nr A1, A2, A3, R0.

II. Programowalny sterownik logiczny (PLC)

Programowalne sterowniki logiczne (z ang. Programmable Logic Controller – PLC)

to rodzina urządzeń cyfrowych przeznaczonych do realizacji złożonych układów

przełączających. Pierwsze urządzania tego typu opracowane zostały dla potrzeb

przemysłowych układów automatyki, gdzie były wykorzystywane do sterowania pracą

maszyn, przebiegiem procesów oraz całych ciągów technologicznych. Z czasem sterowniki

PLC upowszechniły się także w innych obszarach gospodarki, między innymi w układach

automatyki budynków, domów jednorodzinnych a nawet mieszkań (np. programowalne

centrale alarmowe).

Podstawowym

przeznaczeniem

sterownika

PLC

jest

realizacja

układów

przełączających (kombinacyjnych i sekwencyjnych) budowanych dotąd tradycyjnie na

elementach łączeniowych (stykach i przekaźnikach). Charakterystyczną cechą sterowników

jest to, że układ logiczny realizujący daną funkcję (algorytm sterowania) jest zapisany w

pamięci sterownika pod postacią wirtualnego układu stycznikowego i jest przetwarzany przez

mikroprocesor. W ten sposób urządzenie wielkości tostera może pod względem

funkcjonalnym zastąpić dużą tradycyjną szafę sterowniczą.

Sterownik PLC wyposażony jest w zestaw wejść, do których przyłączane są dyskretne

(dwustanowe) sygnały elektryczne – rys.II.1. Analogicznie jak w przypadku przełączających

układów stycznikowych źródłem tych sygnałów mogą być: styki przycisków sterowniczych,

wyłączniki drogowe ruchomych części maszyn, sygnalizatory graniczne (poziomu, termiczne,

ciśnienia) itp. Sterownik przetwarza te sygnały zgodnie z wirtualnym algorytmem (układem

przełączającym) zapisanym w jego pamięci i udostępnia rezultaty poprzez swoje wyjścia,

którymi na ogół są styki przekaźników elektrycznych wewnątrz sterownika (rys.II.1.). Do

zacisków styków wyjściowych sterownika podłączane są z reguły urządzenia wykonawcze,

np. silniki, elektrozawory, grzejniki, klimatyzatory, oświetlenie itp.

Opracował dr Paweł Staczek (ostatnia aktualizacja 22.02.2016)

9

Katedra Automatyzacji Politechniki Lubelskiej.

Laboratorium Automatyki Przemysłowej. Laboratorium Podstaw Robotyki. Materiały pomocnicze do ćw. nr A1, A2, A3, R0.

F1

L1

(PRZEGRZANIE)

C

(GOTOWY)

I2

Q2

P2

L2

(STOP)

(PRZEGRZANIE)

I1

Q1

uP

P1

(START)

I0

Q0

M

~ 230 V

24 V 0 V

PLC

Rys.II.1. Przykładowy układ sterowania z programowalnym sterownikiem logicznym (PLC)

Słowo programowalny w nazwie sterowników PLC oznacza, że funkcja układu

przełączającego realizowanego przez PLC może być z zasady dowolna i zależy właśnie od

sposobu zaprogramowania przez projektanta układu automatyki.

Najpopularniejszym językiem programowania sterowników jest diagram drabinkowy

(z ang. Ladder Diagram – LD). Programowanie w tym języku przypomina projektowanie

przełączającego układu stycznikowego. Na rys.II.2. przedstawiono schemat przykładowego

układu przełączającego zrealizowanego w technice stycznikowej. Rys.II.3. przedstawia

funkcjonalnie równoważny mu diagram drabinkowy przy założeniu, że elementy układu

połączone są zgodnie z rys.II.1.

10

Opracował dr Paweł Staczek (ostatnia aktualizacja 22.02.2016)

Katedra Automatyzacji Politechniki Lubelskiej.

Laboratorium Automatyki Przemysłowej. Laboratorium Podstaw Robotyki. Materiały pomocnicze do ćw. nr A1, A2, A3, R0.

P1

(START)

P2

K2

(STOP)

K1

I0

I1

I2

Q0

(START)

(STOP)

(PRZEGRZANIE)

(SILNIK)

Q0

K1

(SILNIK)

M

F1

K2

(PRZEGRZANIE)

I2

Q2

(PRZEGRZANIE)

(GOTOWY)

C

L1

(GOTOWY)

K2

L2

I2

Q1

(PRZEGRZANIE)

(PRZEGRZANIE)

(PRZEGRZANIE)

24V 0V

~230V

Rys.II.2. Układ przełączający zrealizowany w

technice stycznikowej

Rys.II.3. Diagram drabinkowy w pamięci

sterownika z rys.II.1. funkcjonalnie równoważny

układowi przełączającemu z rys.II.2

Podstawowe elementy diagramu drabinkowego

Diagram

drabinkowy

jest

w

istocie

wirtualnym

układem

elektrycznym

(stycznikowym) złożonym z elementów przedstawionych w tab. II.1. Elementy łączy się

wirtualnymi przewodami elektrycznymi na wyświetlaczu sterownika lub na ekranie

komputera pełniącego rolę programatora. Dwie pionowe linie diagramu drabinkowego

(rys.II.3) symbolizują przewody elektryczne z napięciem sterowniczym (np. linia lewa – 24V,

linia prawa – 0V).

Przekaźniki wejściowe sterowników PLC (w skrócie wejścia) przeznaczone do

podłączania sygnałów dyskretnych oznaczane są typowo dużą literą I (z ang. Input – wejście),

po której widnieje numer kolejny wejścia, np. I0, I1, I2, ... I9, Ia, Ib, ... If. Oznaczenia a, b, c

... f są notacją liczb 10, 11, 12 ... 15 w systemie szesnastkowym. Niektórzy producenci

urządzeń stosują konwencję oznaczeń ze znakiem „%”: %I0, %I1, %I2, ...

Na rys.II.1. przedstawiono układy wejściowe wewnątrz sterownika w postaci

przekaźników

elektrycznych

(In).

W

rzeczywistości

stosuję

się

tam

układy

półprzewodnikowe (transoptory) jednak takie ich przedstawienie ułatwia zrozumienie działa

wejść sterownika.

Opracował dr Paweł Staczek (ostatnia aktualizacja 22.02.2016)

11

Katedra Automatyzacji Politechniki Lubelskiej.

Laboratorium Automatyki Przemysłowej. Laboratorium Podstaw Robotyki. Materiały pomocnicze do ćw. nr A1, A2, A3, R0.

Tab.II.1. Podstawowe elementy języka drabinkowego

Symbol

Opis

Działanie

In

Styki zwierne (NO) przekaźnika wejściowego Symbol przewodzi prąd jeśli do zacisku

sterownika (układu wejściowego) o numerze n

wejściowego In sterownika dopływa

napięcie sterownicze

In

Styki rozwierne (NC) przekaźnika wejściowego o Symbol przewodzi prąd jeśli do zacisku

numerze n

wejściowego In sterownika nie dopływa

napięcie sterownicze

Qn

Cewka przekaźnika wyjściowego sterownika o Jeżeli przez symbol „przepływa prąd”

numerze n

(dociera „napięcie”) to styki zwierne

(NO) przekaźnika wyjściowego n

zamykają się, a styki rozwierne (NC)

otwierają się

Qn

Styki zwierne (NO) przekaźnika wyjściowego Symbol przewodzi prąd jeśli przez cewkę

sterownika o numerze n

przekaźnika wyjściowego Qn „przepływa

prąd”

Qn

Styki rozwierne (NC) przekaźnika wyjściowego Symbol przewodzi prąd jeśli przez cewkę

sterownika numerze n

przekaźnika wyjściowego Qn „nie

przepływa prąd”

Qn

Wejście

Set

(załączające)

przekaźnika Jeżeli przez symbol „popłynie prąd” to

wyjściowego sterownika o numerze n

styki

zwierne

(NO)

przekaźnika

wyjściowego n zamykają się, a styki

rozwierne (NC) otwierają się i zostają w

tych położeniach nawet po zaniku prądu

(patrz także wejście Reset poniżej)

S

Qn

R

Wejście

Reset

(wyłączające)

przekaźnika Jeżeli przez symbol „popłynie prąd” to

wyjściowego sterownika o numerze n

styki

zwierne

(NO)

przekaźnika

wyjściowego n otwierają się, a styki

rozwierne (NC) zamykają się i zostają w

tych położeniach nawet po zaniku prądu

(patrz także wejście Set powyżej)

Przekaźniki wyjściowe sterowników PLC oznacza się literą Q oraz numerem

kolejnym: Q0, Q1, Q2.... (ewentualnie %Q0, %Q1, %Q2...). Należy podkreślić, że przekaźnik

Qn składa się zarówno z cewki:

Qn

jak i ze styków oznaczonych także Qn (analogicznie jak w tradycyjnych układach

stycznikowych):

Qn

12

Opracował dr Paweł Staczek (ostatnia aktualizacja 22.02.2016)

Qn

Katedra Automatyzacji Politechniki Lubelskiej.

Laboratorium Automatyki Przemysłowej. Laboratorium Podstaw Robotyki. Materiały pomocnicze do ćw. nr A1, A2, A3, R0.

Specjalnego wyjaśnienia wymaga stosowanie symbolu styków skojarzonych z

wejściami sterownika In. Styki wejściowe In należy rozumieć jako styki elektryczne

wirtualnych przekaźników wewnątrz sterownika (w rzeczywistości są tam transoptory)

przełączane napięciem elektrycznym przyłożonym do zacisku wejściowego sterownika (tj. do

cewki wirtualnego przekaźnika In) – patrz także rys. II.1. NIE NALEŻY zatem utożsamiać

symbolu „styków wejściowych” In (NO lub NC) z rzeczywistym stykiem elektrycznym

podłączonym do wejścia sterownika!

Znając podstawy programowania w diagramie drabinkowym przeanalizowane

zostanie działanie przykładowego układu przełączającego, którego schemat tradycyjny

(przekaźnikowy)

przedstawia

rys.II.2.

natomiast

odpowiednik

„wirtualny”

rys.II.3.

(połączenia ze sterownikiem według rys.II.1). Sygnałami wejściowymi do obu układów są:

przycisk P1 (START) ze stykami zwiernymi, którego naciśnięcie załącza w sposób trwały

silnik elektryczny M (silnik ma pracować także po zwolnieniu przycisku P1),

przycisk P2 (STOP) ze stykami rozwiernymi wyłączający zasilanie silnika (przycisk

STOP ma priorytet wyższy niż przycisk START – naciśnięte jednocześnie powodują

wyłączenie silnika),

wyłącznik termiczny silnika F1 ze stykami rozwiernymi – rozwarcie styków w wyniku

przegrzania silnika wyłącza zasilanie silnika (wyłącznik F1 ma priorytet wyższy niż

przycisk START – zadziałanie wyłącznika z jednocześnie przyciśniętym przyciskiem

START powoduje wyłączenie silnika).

Sygnałami wyjściowymi z rozważanych układów są:

zasilanie silnika elektrycznego M,

lampka kontrolna L1 (GOTOWY), która świeci gdy styki wyłącznika termicznego F1 są

zamknięte,

lampka kontrolna L2 (PRZEGRZANIE), która świeci gdy styki wyłącznika termicznego

F1 są otwarte.

W układzie stycznikowym funkcja „podtrzymania” stanu załączenia silnika

zrealizowana jest przez przekaźnik K1 (styki zwierne K1 połączone równolegle z P1).

Analogicznie jest w diagramie drabinkowym – rolę „podtrzymania” pełni styk przekaźnika

wyjściowego Q0.

Lampka L2 (GOTOWY) zasilana jest bezpośrednio ze styków normalnie zamkniętych

wyłącznika F1. W przypadku diagramu drabinkowego styki zwierne wejścia I2 są zamknięte

jeśli do zacisku wejściowego dopływa napięcie przez zamknięte styki F1. Zamknięte styki I2

„zasilają” cewkę przekaźnika wyjściowego Q2 i lampka L2 świeci. UWAGA! Często

Opracował dr Paweł Staczek (ostatnia aktualizacja 22.02.2016)

13

Katedra Automatyzacji Politechniki Lubelskiej.

Laboratorium Automatyki Przemysłowej. Laboratorium Podstaw Robotyki. Materiały pomocnicze do ćw. nr A1, A2, A3, R0.

popełnianym błędem jest utożsamianie styków wirtualnego przekaźnika wejściowego

(I2) z rzeczywistym stykiem fizycznie podłączonym do wejścia sterownika (F1) i

machinalne zastosowanie styków normalnie zamkniętych I2

zwiernych

zamiast

. Takie rozumowanie prowadzi do błędnego działania układu!

W układzie stycznikowym przekaźnik K2 realizuje funkcję negacji sygnału z

wyłącznika termicznego F1 (lampka L2 nie świeci jeśli styki F1 są zamknięte). W diagramie

drabinkowym do tej samej roli wykorzystano rozwierne styki wejścia I2.

14

Opracował dr Paweł Staczek (ostatnia aktualizacja 22.02.2016)

Katedra Automatyzacji Politechniki Lubelskiej.

Laboratorium Automatyki Przemysłowej. Laboratorium Podstaw Robotyki. Materiały pomocnicze do ćw. nr A1, A2, A3, R0.

III. PYTANIA KONTROLNE

1. Co to są układy przełączające w automatyce?

2. Wyjaśnij różnice między przełączającymi układami kombinacyjnymi a sekwencyjnymi.

3. Podaj tabelę prawdy dla następującej funkcji logicznej: y ( x1 x2 ) x3 .

4. Narysuj schemat układu logicznego z poprzedniego polecenia używając symboli

podstawowych bramek logicznych.

5. Narysuj schemat elektryczny układu stycznikowego realizującego funkcję podaną w

poleceniu 3. Niech wejściami do układu będą stany przycisków ze stykami zwiernymi lub

rozwiernymi (do wyboru) a wyjściem zaświecenie lampki kontrolnej.

6. Narysuj schemat elektryczny układu stycznikowego realizującego funkcję podaną w

poleceniu 3 przy założeniu, że wszystkie przyciski wejść mają tylko styki zwierne.

7. Narysuj diagram drabinkowy realizujący funkcję logiczną z polecenia 3. Niech przyciski

wejść mają styki zwierne i są podłączone odpowiednio do wejść I1, I2, I3. Lampka

kontrolna (wyjście) podłączona jest do styków przekaźnika wyjściowego Q0.

8. Narysuj diagram czasowy wyjaśniający działanie przekaźnika czasowego z funkcją

opóźnione załączanie (Delay-Off).

Qn

9. Objaśnij działanie elementów diagramu drabinkowego:

S

Qn

oraz

R

.

LITERATURA

1. Waligórski S.: Układy przełączające. Elementy teorii i projektowanie

2. Grodzki L.: Podstawy techniki cyfrowej

3. Siwiński J.: Układy przełączające w automatyce

4. Flaga S.: Programowanie Sterowników PLC w języku drabinkowym

5. Jegierski T., Wyrwał J., Kasprzyk J., Hajda J.: Programowanie sterowników PLC

6. Ruda A.: Sterowniki programowalne PLC

Opracował dr Paweł Staczek (ostatnia aktualizacja 22.02.2016)

15