Uploaded by

krystiansal

Kotwienie wyrobisk: Zwiększenie produktywności w górnictwie

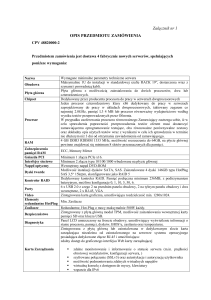

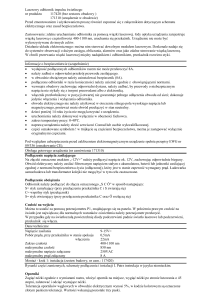

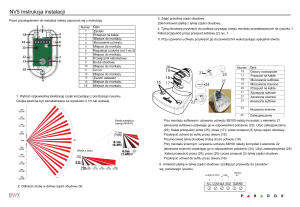

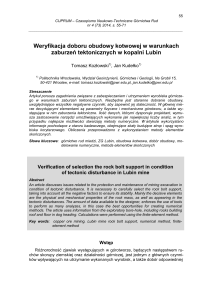

Dobór metody kotwienia dla wzmocnienia wyrobisk korytarzowych w celu zwiększenia produktywności systemu ścianowego. Selection of rockbolting method for the support of galleries in order maximize cutting productivity longwall panel system. Autorzy: Dr inż. Salamon Krystian KWK "Borynia Zofiówka Jastrzębie" Ruch Zofiówka. Mgr inż. Mazurek Wojciech KWK "Borynia Zofiówka Jastrzębie" Ruch Zofiówka. Treść: Autorzy artykułu poszukują algorytmu postępowania lub zmodyfikowaniem istniejącego procesu projektowania wyrobisk korytarzowych w celu ograniczenia kosztów drążenia połączonych ze wzrostem wydajności produkcji. W artykule przedstawiono opracowaną metodę takiej oceny oraz przykład jej zastosowania dla wybranych technicznych i górniczo geologicznych warunków. Podstawowa część artykułu prezentuje wpływ tego układu działań na zmniejszenie kosztów i wzrost wydajności produkcji w chodniku podścianowym E-6 pokł. 505/1. Otrzymane wyniki potwierdzają poprawność założeń projektowych na tym etapie prac. Abstract: The authors of this paper are looking for an algorithm for modifying the existing design processes driving excavation in order to reduce the cost of drilling connected with increase of production efficiency. Basic part of this paper presents a method of such an assesment and example of its application in selected geological, geomechanical and technical terms. Last part this work presents the influence of the activities on the decrease of cost and increase of production efficiency in the in the bottom gate no. E-6 seam 505/1. The measurements results confirm correctness of design assumptions at this stage of works. Słowa kluczowe: górnictwo, obudowa wyrobisk korytarzowych, stateczność wyrobisk Key words: mining, support of galleries, stability of excavations. 1. WPROWADZENIE Obserwowana w ostatnich latach fluktuacja cen węgla zmusza spółki węglowe do analiz i wdrażania innowacji pozwalających zmniejszyć nakłady finansowe z jednoczesnym zwiększeniem produktywności prowadzonych robót górniczych. Wysoki koszt łuków stalowych obudowy podporowej oraz pracochłonność przy ich zabudowie przekładająca się na postęp dobowy przodka, zmusza do rozpatrywania alternatywnych koncepcji w obszarze rozwiązań technologicznych drążonych wyrobisk. Niedoścignionym wzorcem są kopalnie australijskie i amerykańskie, w których postępy przodków są kilkanaście razy większe aniżeli przodków drążonych w warunkach GZW[1,2]. Istnieje więc silna zachęta ekonomiczna dla prac nad wprowadzeniem analogicznych rozwiązań w rodzimym górnictwie. Kopalnia Borynia-Zofiówka-Jastrzębie ze względu na dziewiczy obszar Bzie-Dębina, w którym prowadzi się pierwsze prace przygotowawcze posiada unikalny potencjał adaptacji innowacji mogących wpłynąć na konkurencyjność zakładu. Okoliczności te stały się impulsem dla podjęcia działań badawczo-rozwojowych przez kierownictwo kopalni, które mają na celu opracowanie innowacyjnych rozwiązań pozwalających zrekonstruować technologię drążenia wyrobisk korytarzowych. 2. CEL, ZAKRES ORAZ KONCEPCJA REALIZACJI PRZYJĘTYCH ZAŁOŻEŃ Celem projektu jest zminimalizowanie kosztów przy jednoczesnym zwiększeniu efektywności prowadzonych prac związanych z drążeniem wyrobisk korytarzowych. Zadanie to może być zrealizowane na kilka sposobów, jednakże każdy z możliwych wariantów działania opiera się na wypracowaniu konsensu pomiędzy następującymi elementami: minimalizacją ilości potrzebnych materiałów, pracochłonnością, efektywnością drążenia wyrobisk korytarzowych i eksploatacji parceli ścianowych. Sformułowanie „optymalizacja doboru obudowy” jest szeroką koncepcją obejmującą różne warianty wykonania wyrobisk od obudowy podporowej do samodzielnej obudowy kotwowej, dlatego też dalsza część artykułu będzie omawiana w takim zakresie. W podziemiach kopalń, gdzie występuje szereg zagrożeń, praca w przodku jest szczególnie niebezpieczna, dlatego obudowa musi być zaprojektowana w taki sposób by zapewnić stateczność wyrobiska oraz jego funkcjonalność w każdych warunkach obciążenia. Optymalizacja doboru obudowy wyrobisk musi być ukierunkowana na warunki lokalne ze szczególnym uwzględnieniem występujących problemów geologiczno-górniczo-technicznych (jak np. bardzo niska wytrzymałość węgla lub dodatkowe obciążenia dynamiczne). Przy projektowaniu przodków w których wdrażane są innowacyjne rozwiązania technologiczne muszą być zastosowane metody optymalizacji wielokryterialnej, ujmującej takie zagadnienia jak; 2.1.Warunki górniczo-geologiczne: Chociaż panuje pogląd, że formacje węglonośne świata są do siebie podobne pod względem geomechanicznym, to jednak przyjmowanie zagranicznych wzorów powinno być poprzedzone analizą porównawczą warunków zagranicznych z krajowymi. Do warunków niekorzystnych dla GZW w przedmiotowym aspekcie zaliczyć należy w samym wstępie[3]: niskie wartości parametrów wytrzymałościowych i drobne warstwowanie skał stropowych, gęstą sieć uskoków oraz liczne zaszłości eksploatacyjne w górotworze (krawędzie i zroby w sąsiednich pokładach), występowanie w pokładach licznych przerostów skały płonnej oraz rozwarstwień pokładów, dużą aktywność sejsmiczną górotworu (wstrząsy, tąpania) wynikającą z działalności górniczej. 2.2. Uwarunkowania prawne; W 2017 wprowadzono znowelizowane przepisy co do stosowania obudowy kotwowej oraz kotwowo-podporowej[4]. W przypadku stosowania tych rodzajów obudów, projekt musi być opracowywany przez rzeczoznawcę, natomiast co do obudowy podporowej i jej wzmacniania nie ustalono dodatkowych obostrzeń co stanowi podstawę dla rozpoczęcia prac nad optymalizacją jej doboru przez służby kopalniane. 2.3. Możliwości techniczne W chwili obecnej bariery techniczne stojące na drodze obudowie kotwowej zostały zminimalizowane dzięki wprowadzeniu nowych technologii i materiałów [1,5,6]. W zależności od potrzeb i możliwości finansowych przedsiębiorcy można skonstruować dowolną konfigurację maszyn (kotwiarki, maszyny wiercąco-kotwiące, kombajny z portalem lub przystosowane do wykonywania samodzielnej obudowy kotwowej). 2.4.Bariery psychologiczne Bariery wynikają z nawyków kadry górniczej przyzwyczajonej od dziesięcioleci wyłącznie do obudowy podporowej. Pokonanie ich wymaga stworzenia pozytywnych doświadczeń w stosowaniu obudowy kotwowej. 2.5. Czynniki organizacyjne Projekt musi uwzględniać organizację drążenia, transportu materiałów, wzmacnianie obudowy oraz uwzględnienie późniejszego oddziaływania ciśnień eksploatacyjnych (towarzyszących eksploatacji ścianowej). Ta grupa czynników choć rozważana na samym końcu jest niezwykle istotna dla realizacji całego procesu optymalizacji doboru obudowy. W celu minimalizacji kosztów i osiągnięciu jak najefektywniejszego wykorzystania potencjału wiedzy merytorycznej załogi powołano specjalny zespół roboczy składający się z poszczególnych reprezentantów komórek organizacyjnych kopalni. W skład zespołu powołano między innymi pracowników: działu robót przygotowawczych(GG2z), działu tąpań i wzmacniania obudowy (TWO), działu przygotowania produkcji (PP) oraz innowacji(PK). W ramach zespołu omówiono i przeanalizowano szereg problemów wynikających z empirycznych doświadczeń związanych z drążeniem wyrobisk w Ruchu Zofiówka oraz koncepcji, które mogłyby wpłynąć na obecnie stosowane technologie. Na tej podstawie stworzono "projekt optymalizacji doboru obudowy", który należy rozumieć nie jako pojedynczy dokument lecz ciąg działań i procedur pozwalający na zminimalizowanie kosztów drążenia wyrobisk przy zachowaniu ich efektywności drążenia i funkcjonalności eksploatacyjnej. Cały cykl działań podjęto z uwzględnieniem faktu, że projekt jest dynamicznym tworem na który wpływ mają zmiany zachodzące zarówno w jego otoczeniu (górotwór, harmonogram prac) jak również zmiany zachodzące w samym projekcie. Uzyskiwane informacje w trakcie działań monitorująco-kontrolnych są podstawą do podjęcia odpowiednich działań zaradczych. Dzięki takiemu podejściu wszystkie osoby odpowiedzialne za realizację projektu są w stanie oddziaływać na ryzyko i kontrolować przebieg określonych zdarzeń(np. w przypadku pogorszenia się warunków górniczo-geologicznych, napotkania uskoku). Podstawą działania zespołu jest metoda "step by step": w pierwszej kolejności realizuje się najprostszy z przypadków i stopniowo przechodzi do przypadków bardziej złożonych i odpowiedzialnych. Dlatego też pierwszym z etapów jest zweryfikowanie maksymalnych możliwości zwiększania produktywności robót przygotowawczych przy stosowaniu obudowy podporowej z zastosowaniem wzmacniania kotwami. Mając na uwadze szerszy horyzont docelowy, opracowane rozwiązania po ich wdrożeniu i pomyślnej weryfikacji stanowić będą przyczynek do wprowadzenia następnie obudowy kotwowo-podporowej i opcjonalnie samodzielnej obudowy kotwowej. 3. SPOSOBY WZMACNIANIA OBUDOWY ZA POMOCĄ KOTWIENIA Głównie kotwy wykorzystywane są jako elementy wzmacniające obudowy podporowej na skrzyżowaniach przecinek ścian oraz jako wzmocnienie obudowy podporowej w wyrobiskach przyścianowych przed zbliżającym się frontem ściany. Na potrzeby projektu przeanalizowano doświadczenia kopalniane oraz wiadomości o stosowanych rozwiązań zaprezentowanych w literaturze [5,6,7,8,9], na tej podstawie sporządzono modele 3D ułatwiające porównanie miedzy sobą zalet i wad poszczególnych wariantów (Rys 1. przedstawia wybrane modele). O doborze wariantu dla danego wyrobiska decydować będą takie czynniki jak: obliczenia stateczności wyrobiska oparte na właściwościach górotworu (w tym przede wszystkim skał stropowych), ewentualna konieczność utrzymania wyrobiska dla kolejnej ściany, wprowadzenie wzmocnienia obudowy na etapie drążenia, które minimalizuje wykonywanie tych robót w fazie eksploatacji ścianowej, nakład pracy. I II III IV V Rys.1. Wybrane warianty wzmacniania obudowy (I-VI), Fig.1. Chosen variants for support of galleries (I-VI), VI 4. PROCES OPTYMALIZACJI DOBORU OBUDOWY PODPOROWO-KOTWOWEJ – ETAP I – SELEKCJA WYROBISK I DOBÓR STOSOWANEJ METODY WZMACNIANIA OBUDOWY Zespół projektowy biorąc pod uwagę doświadczenia empiryczne oraz wszystkie aspekty optymalizacji wielokryterialnej przedstawione w punkcie 2, wytypował wyrobiska dla których zasadna jest dalsza weryfikacja przyjętych założeń. Zlecono działowi DMG opracowanie kart geologicznych oraz niezbędnych przekrojów geologicznych. Pierwszym krokiem jest maksymalizacja rozstawu obudowy z modyfikacją obecnej organizacji robót o wdrożenie kotwienia bezpośrednio za postępem przodka. Każdy z opracowanych wariantów (część przedstawiono na rys.2) podlegał omówieniu i ocenie wykonania pod względem zużycia materiałów, nakładu pracy oraz możliwości technicznych i organizacyjnych. W wyniku selekcji wytypowano najbardziej perspektywiczny model obudowy podporowej z zastosowaniem wzmacniania kotwami. Po uwzględnieniu wszystkich uwag w projekcie określono docelowy rozstaw odrzwi i sposób wzmacniania dla następujących wyrobisk: 1) Chodnik podścianowy B-3a pokł. 407/1 od KM 500 rozstaw 1m + SPPK + kotwienie jednego podciągu SPPK między odrzwiowo, oraz dodatkowe kotwienie między odrzwiowe, 2) Chodnik nadścianowy C-1 pokł. 505/1- rozstaw 1-1,2m + SPPK + kotwienie, 3) Chodnik podścianowy C-1 pokł. 505/1 – rozstaw 0,8m + SPPK + kotwienie w celu utrzymania wyrobiska, 4) Chodnik podścianowy D-6 pokł. 412łg+łd i 412łg rozstaw 0,8 + SPPK +kotwienie, 5) Chodnik podścianowy E-6 pokł. 505/1- rozstaw 1m + SPPK + kotwienie, 6) Chodnik podścianowy N-4 pokł. 505/1- rozstaw 0,8 + SPPK + kotwienie, Ostatecznie o wdrożeniu wyselekcjonowanego wariantu decydowały wyniki obliczeń przeprowadzone w programie Jas-Bud. 5. PROCES OPTYMALIZACJI DOBORU OBUDOWY PODPOROWO-KOTWOWEJ – ETAP II – WDRAŻANIE ROZWIĄZAŃ TECHNOLOGICZNYCH 5.1. Warunki górniczo -geologiczne oraz w chodniku podścianowym E -6 pokł. 505/1 technologia prowadzenia robót Pierwszym oddziałem w jakim stopień zaawansowania prac zespołu pozwolił na wdrożenie do zastosowania jego zaleceń, jest oddział GRP-1z, który prowadzi roboty w partii E pokładu 505/1. Należy pamiętać, że każde wyrobisko jest indywidualnym przypadkiem i warto wymienić czynniki wpływające na intensyfikację robót. W przypadku przedmiotowego przodka roboty prowadzone są na głębokości od 957,5 do 947 m. Pierwszy etap drążenia to odcinek 83 m o nachyleniu 18° drążony prostopadle z przecinki E-2 pokład 505/1, następnie po wykonaniu skrzyżowania na załamaniu chodnika wyrobisko będzie drążone do KM 753m przy nachyleniu 3° (Rys.2). Na wybiegu wyrobiska znajduje się kilka uskoków o zrzucie od 0,65 m do 3 m oraz uskok „pochwacki” o zrzucie do 10 m oraz krawędzie eksploatacyjne w pokładach 418/1-2 (odległość pionowa 150-160 m; KM193-663) oraz 502/1(odległość pionowa79-97 m; KM135-553). W wyrobisku występują następujące zagrożenia: IV kategoria zagrożenia metanowego, klasa B zagrożenia wybuchem pyłu węglowego, I stopień zagrożenia wodnego, partia pokładu 505/1 zaliczona jest do I stopnia zagrożenia tąpaniami, występuje zagrożenie klimatyczne. Drążenie jest realizowane za pomocą kombajnu AM-50-Bumech/Z1 natomiast układ transportu materiałów i odstawy urobku został zaprezentowany na rysunku nr 2. Rys. 2. Schemat układu transportu dla chodnika podścianowego E-6 w pokł. 505/1 Fig. 2. Scheme of the transport system design in the bottom gate no. E-6 seam 505/1 Pierwotnie projekt zakładał drążenie wyrobiska w obudowie ŁPCBor12/V32 z rozstawem 0,6 m. Rozpoczęcie drążenia chodnika nastąpiło w sierpniu 2017. 5.2. Wprowadzenie zmian w sposobie drążenia wyrobiska - wdrożenie kotwienia międzyodrzwiowego Po analizie obliczeń ustalono organizację robót i opracowano stosowne technologie. Planowany zakres robót ujęty w technologii [10] obejmuje: kotwienie międzyodrzwiowe kotwami stalowymi L-3000 w ilości min dwóch szt. w każdym polu. Kotwienie międzyodrzwiowe kotwami stalowymi L-3000 w ilości min dwóch szt. w każdym polu wykonywane będzie w strefie przyprzodkowej przy wyłączonym kombajnie chodnikowym. Przedmiotowe roboty realizuje się max 30 m od czoła przodka z zachowaniem min. jednego rzędu kotew. Pozostałe kotwy budowane są poza strefą przyprzodkową. przykotwienie stropnic podporowo – kotwiowych V29 kotwami strunowymi min L-4500 w co drugim polu. Na łukach stropnicowych w odległości ok. 1,0-1,6 m od strzałki wyrobiska (ocios przeciwległy do parceli ściany E-6 pokł.505/1), buduje się jeden rząd podciągów stalowych V29 (z otworami technologicznymi rozmieszczonymi w każdym polu co 1,0m). Przykotwienie stropnic podporowo – kotwiowych V29 kotwami strunowymi min. L-4500 w co drugim polu, może być realizowane poza strefą przyprzodkową. Rozmieszczenie oraz długość otworów określono w schemacie kotwienia przedstawionym na rysunku nr 3. Rys. 3. Schemat obudowy w chodniku podścianowym E-6 pokł. 505/1. Fig. 3. Scheme of the chock support in the bottom gate no. E-6 seam 505/1. W przypadku kotwienia międzyodrzwiowego sposób rozmieszczenia otworów technologicznych uzależniony jest od nachylenia pokładu węgla. O sposobie rozmieszczenia otworów decyduje przodowy brygady wykonujący kotwienie (w porozumieniu z osobą dozoru oddziału TWO) lub osoba dozoru oddziału TWO nadzorującą roboty. Wiercenie otworu technologicznego powinno odbywać się w skale płonnej w sąsiedztwie pokładu węgla w takiej odległości, aby po zabudowie kotwy podkładka płaska nie obejmowała swym zasięgiem pokładu węgla. Materiały i sprzęt stosowany do kotwienia: kotwy strunowe min.L-4500, kotwy stalowe z pręta żebrowanegoL-3000, ładunki klejowe poliestrowe min.3, 23mm L-600mm, narzędzia: kilof, nożyce do wycinania opinki, klucze do dokręcania kotew wklejanych, urządzenia wiertarskie UWM „Merolka” z osprzętem, stosowane do wiercenia otworów, zasilacz hydrauliczny typu „Merolek”, W dniu 16.12.2017 zwiększono rozstaw obudowy osiągając planowany rozstaw 1,0 m (od KM 228,8 m). Zgodnie z ustaleniami zespołu wdrożono kotwienie między odrzwiowe oraz przykatwianie podciągu SPPK. 6. PROCES OPTYMALIZACJI DOBORU OBUDOWY PODPOROWO-KOTWOWEJ – ETAP III – PIERWSZE WYNIKI WDROŻONEGO PROGRAMU OPTYMALIZACJI DOBORU OBUDOWY Chodnik podścianowy E-6pokł. 505/1 w chwili obecnej jest liderem Ruchu Zofiówka pod względem postępu dobowego oraz minimalizacji kosztów drążenia. Już w grudniu zauważono rezultaty wdrożonego programu ( wprowadzonego z datą 16 XII 2017), zwiększenie rozstawu pozwoliło osiągnąć zakładany plan robót przygotowawczych (140 m). Miesiąc styczeń został zakończony z wynikiem 200 m postępu przodka, co pozwoliło wykonać plan z 40% naddatkiem. Oczywistym jest fakt, że znane są w rodzimym górnictwie większe postępy, jednakże należy brać pod uwagę uwarunkowania górniczo-geologiczne w otoczeniu prowadzonego wyrobiska (które wpływają zarówno na postęp jak i na koszt drążenia) oraz nowe wymagania stawiane pracownikom. Rys. 4.Zmiany postępu robót przygotowawczych w ostatnich trzech miesiącach w dziale GG-2z Fig.4.Changes of cutting productivity in the last three months for section GG-2z Porównując grudniowe (2017) koszty drążenia wyrobisk korytarzowych pomiędzy poszczególnymi oddziałami w dziale GG2z okazało się, że chodnik podścianowy E-6 cechował się najbardziej korzystnym wskaźnikiem kosztów drążenia (zł/m). Jednakże mając na uwadze szereg czynników wpływających na koszty drążenia danego wyrobiska najbardziej obiektywnym zestawieniem jest porównanie wyników: przed, w trakcie oraz podczas realizacji przedsięwzięcia dla samego chodnika E-6 w pokładzie 505/1. W dniu sporządzania zestawiania (1.2.2018) dysponowano tylko danymi z miesięcy: grudzień i listopad 2017 czyli przed i w trakcie wdrażania technologii kotwienia międzyodrzwiowego. Koszt drążenia wyrobiska obniżył się o 1 500zł/mb. Warto w tym miejscu wspomnieć, że dla przyjętej koncepcji prowadzenia wyrobiska zwiększa się co prawda rozstaw obudowy (co redukuje jej koszty) jednakże w to miejsce należy wprowadzić dodatkowe elementy obudowy wzmacniającej tzn. kotwy oraz elementy obudowy prostej (podciągi) oraz koszty związane z wynagrodzeniem załogi oddziału kotwiącego. 7. WNIOSKI Różnorodność stosowanych metod drążenia przodków świadczy o ciągłym poszukiwaniu i konieczności opracowywania nowych technik, które spełnią wymogi ekonomiczne i bezpieczeństwa w sposób ciągły gwarantując wysoką wydajność prowadzonych robót. Projektowanie i dobór obudowy wyrobisk korytarzowych nie odbiega zasadniczymi elementami od ogólnie przyjętego przebiegu procesu projektowania maszyn, urządzeń czy budowli. Najistotniejsze etapy to sprecyzowanie założeń do projektu, obliczenie spodziewanych obciążeń działających na projektowaną konstrukcję, a następnie sprawdzenie przydatności ruchowej. Dlatego też dla każdego wyrobiska „optymalizacja” powinna być rozpatrywana indywidualnie i każdorazowe rozwiązanie powinno być dobierane adekwatnie do danych warunków geologiczno-górniczych oraz możliwości technicznych i technologicznych przedsiębiorstwa. 1) W artykule streszczono przyjętą koncepcję optymalizacji doboru obudowy oraz metodykę jej wdrożenia. Przegląd stosowanych do tej pory metod wzmacniania obudowy, stanowi punkt wyjścia dla dalszych procesów doskonalących przyjętej metodyki, dlatego też ważnym jest ciągła kontrola i archiwizacja uzyskanych rezultatów. 2) Pierwsze wyniki potwierdzają zasadność prowadzonych robót. W wyniku reorganizacji prac w przodku E-6 w pokł. 505/1 Ruchu Zofiówka, wzrósł postęp wyrobiska przy jednoczesnej minimalizacji kosztów. 3) Do zalet przyjętej metody w wyżej wymienionym wyrobisku należy zaliczyć: zmniejszenie ilości materiałów koniecznych do zabudowy odrzwi (odrzwia, zamki, rozpory), zwiększenie postępu przodka, zmniejszenie pracochłonności – zwiększając rozstaw zwiększa się czas urabiania kombajnem natomiast maleje ilość odrzwi koniecznych do zabudowania dla tego samego odcinka z mniejszym rozstawem, 4) Jednym z głównych celów przedsięwzięcia zabudowy odrzwi obudowy podporowej z natychmiastowym jej wzmacnianiem obudową kotwową jest zapewnienie stateczności wyrobiska przyścianowego na etapie późniejszej eksploatacji ścianowej i zwiększenie efektywności pracy brygad ścianowych wynikające z możliwości większego otwarcia wyrobiska na styku ściana-chodnik, eliminacji konieczności budowy kolejnych wzmocnień przed frontem ściany oraz minimalizacji problemów z odprężonym narożem ściana-chodnik. Weryfikacja tych założeń będzie możliwa dopiero na etapie eksploatacji ścianowej. 5) Do wad przedsięwzięcia należy na pewno zaliczyć wprowadzenie dodatkowych materiałów takich jak kleje i kotwy oraz koszt wynagrodzenia osób oddziału TWO. Uzyskane wyniki ekonomiczne pozwalają jednak jednoznacznie stwierdzić, że przedstawione wady są kompensowane przez zwiększenie postępu przodka i minimalację kosztów obudowy oraz prawidłowo prowadzoną organizację robót. Na tej podstawie należy prowadzić dalsze prace w celu udoskonalenia wdrożonych innowacji. 8. LITERATURA [1] Małkowski P. 2016: Obudowa kotwowa wczoraj i dziś w aspekcie obowiązujących przepisów. Bezpieczeństwo Pracy i Ochrona Środowiska w Górnictwie nr 11 (267)/2016 [2] Howard L.,Mutmansky J. 2002: Introductorymining engineering. [3] Kidybiśnski A. 1993: Aspekty bezpieczeństwa przy wprowadzaniu samodzielnej obudowy kotwowej. Bezpieczeństwo pracy i ochrona środowiska w górnictwie. Numer 1. [4] Rozporządzenie Ministra Energii z dnia 23 listopada 2016r w sprawie szczegółowych wymagań dotyczących prowadzenia ruchu podziemnych zakładów górniczych. [5] Ch. Li. 2017: Principles of rockbolting design. Journal of Rock Mechanics and Geotechnical Enginnering. N. 9 str. 396-414. [6] Bobek R., Śledź T., Ratajczak A., Mąka B., Głuch P., 2012: Rozwiązanie i doświadczenia ze stosowania obudowy prostej podporo-kotwowej w rozcince ścianowej Nr 14 w pokładzie 401/1. Górnictwo i Geologia 2012, tom 7,str. 5-14. [7] Dawns, G., Hons B., 1992:Kotwienie stropu w górnictwie węglowym – projektowanie i realizacja. Wiadomości Górnicze. Nr 1. [8] Majcherczyk T, Niedbalski Z., Małkowski P. 2010: Wzmacnianie obudowy wyrobisk korytarzowych w złożonych warunkach górniczo-geologicznych. Górnictwo i Geoinżynieria. Str. 451-461 [9] Wardas A., Bobek R., Śledz T., Twardokęs J. Ratajczak A. Głuch P. 2016: Sposoby wzmocnienia górotworu dla poprawy stateczności wyrobisk korytarzowych na dużej głębokości w warunkach występowania zagrożeń naturalnych i technicznych w kopalniach węgla kamiennego. Zeszyty Naukowe Instytutu Gospodarki Surowcami Mineralnymi i Energią Polskiej Akademii Nauk. Nr 94 str. 53-66 [10] Technologia Nr 10/DTT/2017 Kotwienia między odrzwiowego oraz przykatwiania obudowy w chodniku podścianowym E-6 pokł. 505/1.