Uploaded by

common.user1053

Hydraulika i pneumatyka: Zasady, zawory, napędy

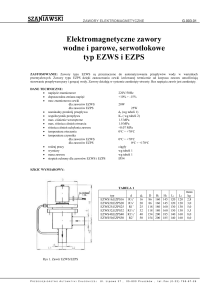

Hydrauliczne, ciecze robocze Napęd hydrauliczny jest to urządzenie do przekazywania energii mechanicznej zmiejsca jej wytwarzania do urządzenia napędzanego. Czynnikiem przenoszącym energię jest ciecz. Zasada napędu hydraulicznego oparta jest na prawie Pascala dotyczącego równomiernego rozchodzenia się cieczy. Rodzaje przenoszenia ruchu w napędach hydraulicznych: ●hydrostatyczne (opiera się na wykorzystaniu przede wszystkim energii ciśnienia cieczy) ●hydrokinetyczne (wykorzystuje ruch cieczy) Elementy sterujące i przetw energir, rodzaje i właść napędów hydrokinetycznych W każdym układzie hydraulicznym są zawory które sterują przepływem energii wewnątrz układu. Sterowanie może odbywać się na zasadzie zmiany natężenia przpływu czynnika roboczego lub zmiany jego ciśnienia. Rozróżniamy zawory sterujące natężeniem przepływu zwane natężeniowymi i zawory sterujące ciśnieniem zwane ciśnieniowymi. Zgodnie z normą zawory natężeniowe dzielimy na zawory sterujące kierunkiem przepływu i zawory sterujące natężeniem przepływu. Zawory ciśnieniowe: ●zawory bezpieczeństwa zabezpieczają przez zbyt wysokim ciśnieniem ●zawory przelewowe utrzymują określone ciśnienie ●zawory kolejności działania utrzymują określone ciśnienie przed zaworem niezależnie od ciśnienia za zaworem ●zawory redukcyjne utrzymują określone ciśnienie za zaworem niezależnie od zmian ciśnienia przed zaworem ●zawory różnicowe utrzymują małą różnice ciśnień przed i za zaworem ●zawory przepływowe zapewniają stały kierunek ciśnień przed i za zaworem Funkcje zaworów natężeniowych ●zawory odcinające ●zawory rozdzielcze ●zawory zwrotne przepuszczają ciecz tylko w jednym kierunku ●zawory dławiące sterują ciągły przepływ cieczy ●regulatory przepływu dwudrogowe zapewniają stałe natężenie przepływu niezależnie od zmian ciśnienia w instalacji ●regulatory przepływu trójdrogowe posiadają boczne odgałęzienia. Napęd pneumatyczny jest realizowany za pomocą silników pneumatycznych o ruchu postępowo zwrotnym (siłowników) lub wirującym. Mechanizmy pneumatyczne nadciśnieniowe są zasilane za pomocą sprężarki. W mechanizmach pneumatycznych podciśnieniowych siłę czynną na tłok w cylindrze roboczym wywiera z jednej strony ciśnienie atmosferyczne, podczas gdy druga strona cylindra jest z połączona z pompą próżniową. Na podstawie porównania właściwości napędów hydraulicznego i pneumatycznego stwierdzono iż w wielu przypadkach korzystne jest zastosowanie mieszanego układu napędowego pneumohydraulicznego. Sterowanie pneumatyczne jest to oddziaływanie w określony sposób na obiekt sterowania za pomocą sprężonego powietrza jako energetycznego nośnika informacji. Pneumatyczne urządzenia sterujące potocznie nazywane zaworami pneumatycznymi są stosowane w części wykonywalnej oraz tzw części centralnej układów pneumatycznych. Czynnikiem roboczym jest sprężone (rzadziej rozrzedzone) powietrze. Powietrze używane w układach pneumatycznych powinno być oczyszczone z zanieczyszczeń mechanicznych, odwodnione oraz odoliwione z cząstek oleju pochodzących od sprężarki. Po tych zabiegach sprężone powietrze musi być zwilżone innym olejem który zapewni dobrą pracę ruchomych elementów części mechanicznych.