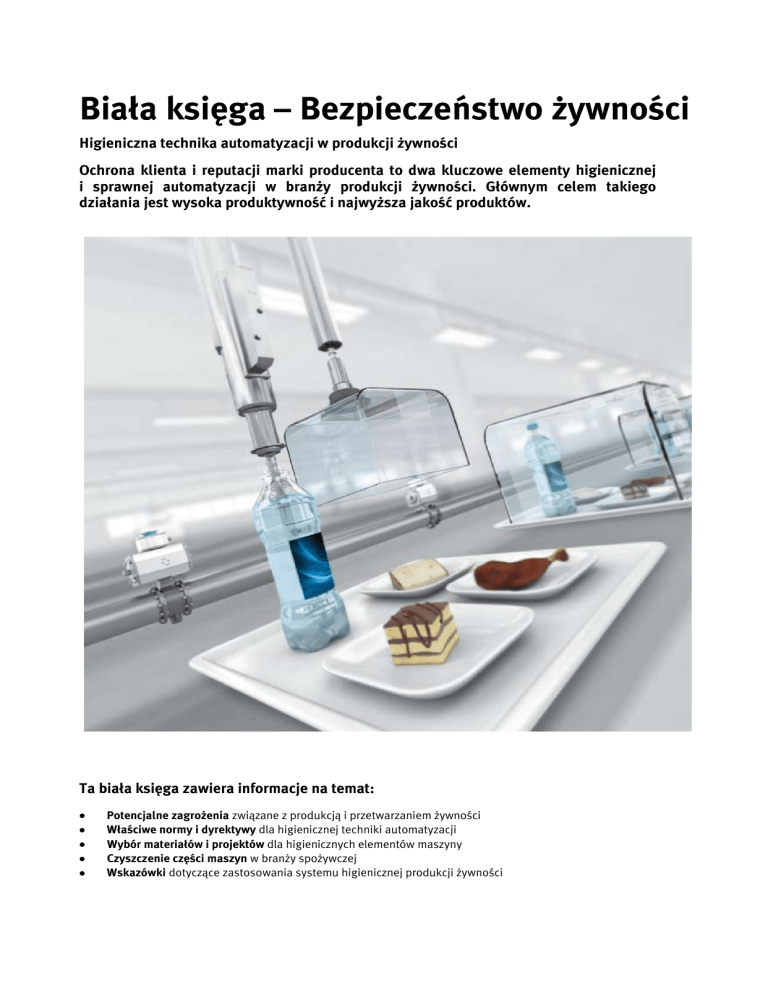

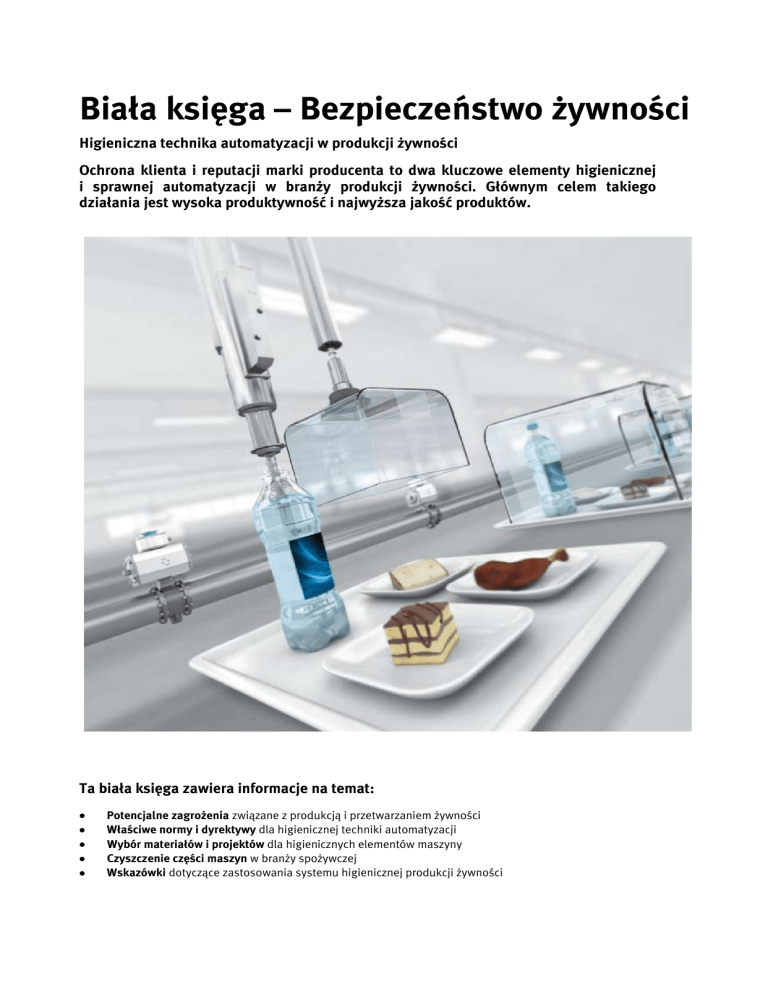

Biała księga – Bezpieczeństwo żywności

Higieniczna technika automatyzacji w produkcji żywności

Ochrona klienta i reputacji marki producenta to dwa kluczowe elementy higienicznej

i sprawnej automatyzacji w branży produkcji żywności. Głównym celem takiego

działania jest wysoka produktywność i najwyższa jakość produktów.

Ta biała księga zawiera informacje na temat:

Potencjalne zagrożenia związane z produkcją i przetwarzaniem żywności

Właściwe normy i dyrektywy dla higienicznej techniki automatyzacji

Wybór materiałów i projektów dla higienicznych elementów maszyny

Czyszczenie części maszyn w branży spożywczej

Wskazówki dotyczące zastosowania systemu higienicznej produkcji żywności

Rozpoznawanie i zapobieganie

zagrożeniom

Salmonella w kiełbasach, listeria w serze – lista

skandali związanych z produkcją żywności nie ma

końca. Branża spożywcza musi brać pod uwagę

ryzyko związane z:

Czynnikami biologicznymi: rozkładem

wywołanym przez mikroorganizmy i

produkowane przez nie toksyny

Czynnikami chemicznymi: stosowanymi

w maszynach środkami smarującymi,

czyszczącymi i dezynfekcyjnymi

Ciałami obcymi: w przypadku maszyn są

one często wynikiem korozji lub

ścierania, ale mogą pochodzić też

z innych źródeł

Przy projektowaniu maszyn sterylnych, wszystkie

powyższe czynniki muszą być wzięte pod uwagę,

a podczas pracy nad projektem konieczne jest

wprowadzenie rozwiązań minimalizujących szanse

ich wystąpienia.

Podstawy - normy i dyrektywy

Normy i dyrektywy są podstawowym środkiem

ograniczenia ryzyka związanego z produktami

żywnościowymi. Wprowadzanie takich regulacji

w procesie produkcyjnym ogranicza ryzyko dla

klienta i producenta. Celem dyrektywy maszynowej

2006/42/WE jest ochrona bezpieczeństwa klientów

i pracowników w sytuacjach, w których żywność

wchodzi w kontakt z elementami maszyn. Normy

oraz dyrektywy dotyczące projektowania

(EN 1672-2/EHEDG Doc 8 i Doc 13) i materiałów

(FDA CFR Title 21, ISO 21469, 1935/2004/WE

stanowią dodatkowe narzędzia w zapewnieniu

bezpieczeństwa żywności.

Dyrektywa maszynowa 2006/42/WE

Dyrektywa ta skupia się na wymogach

bezpieczeństwa i higieny pracy mających chronić

personel obsługujący maszyny. Możliwe zagrożenia

muszą być eliminowane. Specjalne wymogi

dotyczące sterylności i higieny odnoszą się do

urządzeń służących do produkcji bądź innego

przetwarzania produktów spożywczych. Urządzenia

takie muszą być zaprojektowane i wykonane

w sposób pozwalający uniknąć ryzyka

zanieczyszczenia, choroby bądź zakażenia.

Dyrektywa ta stanowi podstawę dla przyznania

zgodności z normami WE (znak CE).

Trzy strefy produkcji

Europejska norma EN 1672-2 Maszyny do

produkcji żywności - podstawowe założenia,

definiuje trzy strefy produkcji:

Strefa bezpośredniego kontaktu z żywnością

Strefa ta obejmuje wszystkie części maszyn

wchodzące w bezpośredni kontakt

z przetwarzaną żywnością. Dodatkowo, do

obiegu składników spożywczych i gotowych

produktów, może się dostać zanieczyszczona

żywność.

Części maszyn wchodzące w bezpośredni

kontakt z żywnością muszą cechować się

łatwością czyszczenia i dezynfekcji. Ponadto

muszą być one odporne na korozję,

nietoksyczne i wykonane z materiałów

nieabsorbujących. Gładka, ciągła lub

uszczelniona powierzchnia zmniejsza ryzyko

pozostawienia trudnych do usunięcia resztek

produktów spożywczych, które mogą być

źródłem zanieczyszczenia. Ponadto, możliwe

jest stosowanie wyłącznie specjalnych,

środków smarnych, dopuszczonych do użycia

w przemyśle spożywczym.

Strefa rozbryzgów

W strefie rozbryzgów, części maszyn wchodzą w

kontakt z substancjami spożywczymi, które

jednak nie wracają do obiegu żywności. Mimo

to, części te muszą zostać zaprojektowane

i wykonane zgodnie z normami odpowiednimi

dla części mającymi bezpośredni kontakt

z żywnością.

Strefa bez bezpośredniego kontaktu z żywnością

W tej strefie, części maszyn nie mają kontaktu

z produktami spożywczymi. Części te powinny

być wykonane z materiałów odpornych na

korozję i cechujących się łatwością czyszczenia

i dezynfekcji, aby nie dopuścić do pojawienia

się źródeł zanieczyszczeń.

Więcej informacji na temat normy EN 1672-2

można uzyskać klikając tutaj.

Wybór materiału

W celu zapewnienia ochrony żywności, elementy maszyn nie mogą w procesie produkcyjnym przechowywać

żadnych substancji szkodliwych dla zdrowia bądź mogących negatywnie wpłynąć na smak i zapach produktów

spożywczych na drodze bezpośredniego lub pośredniego kontaktu. Aby zapewnić bezpieczeństwo pracy w fazie

czyszczenia, materiały wykorzystane do budowy części maszyn nie mogą wchodzić w żadne reakcje ze środkami

czyszczącymi i substancjami dezynfekcyjnymi. Muszą być również odporne na korozję i stabilne mechanicznie by

zapobiec uszkodzeniom powierzchni.

Typowe materiały

Stal nierdzewna austenityczna

Narzędziowa stal nierdzewna jest logicznym

wyborem w budowie systemów produkcji

stosowanych w przemyśle spożywczym. Do

najczęściej stosowanych rodzajów zalicza się:

AISI-304, AISI-316 i AISI-316L (materiały DIN

nr 1.4301/1.4401/1.4404), powszechnie znane

jako V2A, V4A lub INOX.

Aluminium

Aluminium jest często stosowane do budowy

maszyn. Jest niedrogie, a przy tym z łatwością

poddaje się obróbce. Do najczęściej

stosowanych rodzajów aluminium należą:

AlMg2Mn0.8, AlMgSi1 i AlMgSi0.5. Elementy

aluminiowe mogą zostać poddane ochronie

przed środkami czyszczącymi poprzez

nakładanie dodatkowych powłok bądź

anodowanie.

Tworzywa sztuczne

Wchodzące w kontakt z żywnością elementy

wykonane z tworzyw sztucznych muszą być

zgodne z rozporządzeniem 1935/2004/WE

oraz dyrektywą o tworzywach sztucznych

10/2011 (zastępuje rozporządzenie

2002/72/WE) bądź posiadać atest FDA

(CFR 21, sekcje 170-199). Poza odpornością

na uszkodzenia, innym ważnym wymogiem

wobec tworzyw sztucznych jest także łatwość

czyszczenia. Tworzywa takie nie mogą

wydzielać ani wchłaniać żadnych substancji

szkodliwych.

Środki smarne

Oleje i smary muszą być zgodne z przepisami

FDA (dotyczy to zwłaszcza 21 CFR 178.3570)

lub normą ISO 21469. W przypadku części,

które muszą wchodzić w kontakt z żywnością,

należy stosować wyłącznie atestowane środki

smarne zgodne z NSF-H1.

Więcej informacji na temat doboru

materiałów oraz środków smarnych można

uzyskać klikając tutaj.

Higieniczna konstrukcja elementów

Zastosowanie norm EN 1672-2, ISO 14159 i DOC 8+13

EHEDG stanowi podstawę projektowania maszyn

i elementów zgodnie z zasadami higieny. Normy te

biorą pod uwagę podstawowe elementy, które można

wykorzystać w procesie konstrukcji komponentów

i systemów.

Powierzchnie

Wysoka jakość wykończenia powierzchni jest

absolutnie niezbędnym wymogiem dla

wszystkich urządzeń wchodzących w kontakt

z produktem, gdyż pozwala to zmniejszyć

szansę zakażenia bakteryjnego. Jest to możliwe

dzięki utrzymaniu maksymalnej względnej

wysokości nierówności powierzchni urządzeń

mających styczność z żywnością w zakresie 0,4

do 0,8 µm. Elementy, których powierzchnia jest

wygładzona z dokładnością do ≤ 3,2 µm często

są wykorzystywane w strefie rozbryzgów.

Powierzchnie odporne i wysoka klasa ochrony IP, jakimi cechuje

się np.: pneumatyczna wyspa zaworowa MPA-C firmy Festo,

spełniają wymogi skutecznego i wydajnego czyszczenia takich

komponentów.

Złączki, gwinty

Elementy łączące, takie jak śruby, wkręty lub nity

mogą stwarzać zagrożenie dla poziomu higieny.

Otwarte gwinty są trudne do czyszczenia, przez

co stają się idealnym miejscem do rozwoju

bakterii. Z tego powodu należy unikać

stosowania odsłoniętych gwintów,

zabezpieczając je stosownymi nakrętkami i

uszczelkami.

Wewnętrzne kąty, narożniki i promienie

Przedmioty o bardzo małym promieniu i narożniki

sprawiają trudności w czyszczeniu, co rodzi

problemy natury higienicznej. Zaleca się

stosowanie przedmiotów o średnicy min. 3 mm.

dobrze

źle

Więcej informacji na temat higienicznej

konstrukcji można uzyskać klikając tutaj.

Ochrona przez rozwojem bakterii na powierzchniach

nierdzewnego siłownika CRDSNU firmy Festo: brak gwintów

pozwala zmniejszyć szansę rozwoju bakterii w typowych

zastosowaniach. Ponadto, samonastawny system amortyzacji w

położeniach końcowych (PPS) nie posiada śrub nastawnych,

które są elementem stanowiącym poważne ryzyko pojawienia

się bakterii.

Wysoka jakość wykończenia powierzchni i duże średnice,

takie jak w siłowniku znormalizowanym Clean Design DSBF

firmy Festo, umożliwiają łatwe i szybsze czyszczenie.

Podstawowe wyzwanie dla czyszczenia

Czystość i bezpieczeństwo!

Producent ponosi odpowiedzialność za swoje

produkty. W branży spożywczej niezbędne jest

zapewnienie kompletnej ochrony przed skażeniem,

zwłaszcza mikrobiologicznych, w celu ochrony

konsumenta. Z tego powodu, bardzo ważnym

aspektem projektowania elementów i systemów dla

tej branży jest zachowanie higieny, czyli m.in.:

łatwość utrzymywania czystości, zapewniająca

szybkie, sprawne i oszczędne czyszczenie.

Wiele potencjalnych źródeł zanieczyszczeń

systemów produkcji i pakowania żywności ze strony

bakterii, środków chemicznych lub korozji można

wyeliminować za pomocą kilku drobnych zmian

projektowych. Odporne na korozję i łatwe

w czyszczeniu elementy zwiększają bezpieczeństwo

produkcji żywności.

Aby zapobiec awariom napędu w trudnych

warunkach, materiały, z których wykonano ich

elementy muszą spełniać określone normy

gwarantujące sprawne działanie w niesprzyjającym

otoczeniu, gwarantując przy tym pełną

funkcjonalność i długą żywotność. Dotyczy to

materiałów użytych do produkcji zarówno napędu

jak i elementów łączących i uszczelniających.

Przy zakupie środków spożywczych, klienci

oczekują wysokiej jakości produktów wytwarzanych

i pakowanych w sterylnych warunkach. Dlatego

właśnie proces dopasowany do potrzeb klienta

i rozwiązania automatyzacji przemysłowej grają

istotną rolę każdego higienicznego łańcucha

wartości dodanej.

Sprostać takim wymaganiom można korzystając

z pomocy partnera posiadającego doświadczenie

inżynieryjne w dziedzinie techniki automatyzacji,

a także szeroką wiedzę dotyczącą wszystkich

procesów zachodzących w łańcuchach wartości

dodanej stosowanych w branży systemów

automatyzacji i produkcji żywności. Jest to jedyny

sposób ochrony konsumenta i marki producenta.

Więcej informacji na temat bezpieczeństwa

żywności można uzyskać klikając tutaj.

Wiarygodna funkcjonalność, nawet w sytuacji

wypłukania środków smarnych, uzyskana dzięki

systemom uszczelnień Festo do pracy na sucho.

W elementach systemu mających kontakt

z żywnością wymagane jest stosowanie uszczelnień

i środków smarnych zgodnych z regulacjami FDA.

Zależnie od wymagań typowych dla konkretnego

zastosowania, dostępny jest zakres urządzeń

przeznaczony do czyszczenia standardowego oraz

do intensywnego czyszczenia pianą. Intensywne

czyszczenie części może też doprowadzić do

wypłukania smaru, co może negatywnie wpłynąć na

działanie urządzenia. Zastosowanie suchych

uszczelnień zapewnia sprawne działanie elementów

pozbawionych smarowania.

Więcej informacji na temat mycia można uzyskać klikając tutaj.

Autor

Mr. Alexander Wagner

Head of Sector

Management

Food Industry

Festo AG & Co. KG

E-Mail: [email protected]