Zasady frezowania-rozkład ruchów: ruch główny obrotowy wykonuje frez (narzędzie wieloostrzowe), ruchy pomocnicze wykonuje materiał

obrabiany, są to ruchy posuwowe lub obrotowe (posuw wgłębny może wykonywać narzędzie).

Rodzaje frezowania: ●ze względu na charakter pracy freza: obwodowe, czołowe ●ze względu na ruch materiału i narzędzia: współbieżne,

przeciwbieżne.

Parametry frezowania: ●prędkość frezowania V=π*D*n/1000 [m/s] , D[mm] średnica freza , n[Obr/Obr] liczba obrotów. Zależy od średnicy freza i

liczby obrotów. ●posuwy: •posuw na jeden ząb pz [mm] •posuw na jeden obrót po[mm/Obr] po=z*pz z-ilość ostrzy •posuw minutowy pm

pm=po*n , n[Obr/min] pm=pz*z*n [mm/min]. Posuw na jeden ząb jest to odległość na jaką przesunie się materiał podczas pracy jednego ostrza freza.

Podział frezów ze względu na: ●zarys ostrza: ścinowe, łukowe, zataczane ●przeznaczenie: do płaszczyzn, do rowków, kształtowe (np. do kół

zębatych), do przecinania ●wykonanie jednolite, niejednolite (z ostrzami wymiennymi, głowice frezowe, z nakładkami na ostrze) ●na budowę i kształt

walcowe, walcowo-czołowe, palcowe (trzpieniowe), tarczowe (nasadzane), kształtowe (ślimakowy, kątowy, stożkowy, modułowy, do gwintów) ●na

zamocowanie nasadowe, trzpieniowe ●na zarys ostrzy prawozwojne, lewozwojne (prawoskrętne, lewoskrętne).

Mocowanie materiałów: ●materiały płaskie mocowane są za pomocą docisków śrubowych, imadeł maszynowych, stołów magnetycznych

●przedmioty kształtowe mocuje się w przyrządach kłowych, w podzielnicy przy użyciu specjalnych podstawek. Można mocować w uchwytach

tokarskich.

Mocowanie frezów: ●frezy trzpieniowe mocuje się we wrzecionach frezarek bezpośrednio lub w uchwytach ●frezy nasadzane mocuje się na

trzpieniach frezarskich. Sposób zamocowania narzędzia zależy od rodzaju operacji, rodzaju freza, rodzaju frezarki i wyposażenia tokarki.

Podziały ściernic ze względu na: ●przeznaczenie: do płaszczyzn, do wałków, do otworów, ściernice kształtowe ●zamocowanie: trzpieniowe,

nasadowe ●na kształt: tarczowe płaskie, tarczowe z wybraniem, walcowe, stożkowe, garnkowe, talerzowe, piłkowe, kształtowe (np. kuliste, do

gwintów, półokrągłe).

Wyżarzanie stali jest to proces obróbki cieplnej polegający na nagrzaniu stali do odpowiedniej temperatury i wygrzewaniu w tej temperaturze i

studzeniu do temperatury otoczenia (temperatura wygrzewania zależy od rodzaju wyżarzania).

Wyżarzanie uniejodnoradniające stosowane jest do wlewków stali stopowych i polega na wygrzewaniu stali w temperaturze 1000-1200 C przez

okres 12-15 godzin i ma na celu ujednolicenie składu chemicznego przed obróbką plastyczną.

Wyżarzanie normalizujące wygrzewanie stali w temperaturze 30-50 C powyżej lini GSE. Ma na celu otrzymanie równomiernej drobnoziarnistej

struktury. Odmianą normalizowania jest wyżarzanie zupełne którego celem jest uzyskanie lepszych własności plastycznych.

Wyżarzanie zmiękczające ma hacelu obniżenie twardości i polega na długim wahadłowym wygrzewaniu stali w temperaturze około linii A 1 (723).

Wyżarzanie rekrystalizujące przeprowadzane jest po obróbce plastycznej stali stopowych. Temperatura wygrzewania 550-650. Ma hacelu

przywrócenie plastyczności i sunięcie skutków zgniotu (Trekr=0,4*Ttopn).

Wyżarzanie odprężające stosowane jest w celu usunięcia naprężeń własnych po odlewaniu, kuciu, skrawaniu. Przebiega w temp 450-650.

Rodzaje obróbki cieplnej: ●odpuszczanie (niskie, średnie, wysokie) ●hartowanie (objętościowe, powierzchniowe, martenzytwe, bainityczne, zwykłe,

przemianą izotermiczną) ●Wyżarzanie (•z przemianą alotropową: uniejednaradniające, normalizujące, zupełne, zmiękczające, izotermiczne. •bez

przemiany alotropowej: rekrystalizujące, odprężające, stabilizujące).

Proces gładzenia ma na celu usunięcie śladów poprzednich obróbek oraz zwiększenie gładkości powierzchni, dokładności wymiarów i kształtów.

Przeprowadzany jest za pomocą głowic do gładzenia wyposażonych na obwodzie w 3-12 pilników ściernych wykonanych z elktrokorundu. Głowica

wykonuje ruch obrotowy i postępowo –zwrotny natomiast przedmiot ruch pomocniczy posuwowy. Gładzeniu poddaje się powierzchnie obrotowe

wewnętrzne (otwory). Proces jest chłodzony (odbieranie ciepła, zmniejszenie tarcia i usuwanie zbieranego materiału). Ślady obróbki mają charakter

linii śrubowej. Obróbka wymaga właściwego doboru prędkości ruchu głowicy i prędkości ruchu materiału aby poszczególne ziarna pilników ściernych

nie przemieszczały się tymi samymi torami. Wyniki gładzenia zależą od prędkości ruchu, nacisku, budowy i ziarnistości pilników, naddatku

obróbczego, przebiegu chłodzenia, rodzaju materiału obrabianego. Proces przeprowadzany jest na honownicach: poziomych, pionowych,

jednowrzecionowych, wielowrzecionowych.

Dogładzanie ma na celu usunięcie nierówności, czyli zwiększenie gładkości powierzchni płaskich, walcowych, otworów, przedmiotów stalowych,

żeliwnych i wykonanych ze stopów nieżelaznych. Charakteryzuje go oscylacyjny ruch narzędzia: posuwisto-zwrotny i obrotowy przedmiotu

obrabianego z małą prędkością oraz posuwisto-zwrotny i obrotowy pilnika ściernego. Proces jest dwustopniowy, trwa bardzo krótko z dociskiem od

0,05 do 0,3 kPa i kończy się gdy przerwana zostanie współpraca pilnika z materiałem. Osiągana gładkośc to Rz=0,05 mikrona. Wyniki zależą od

wymiaru i własności pilnika ściernego, szybkości ruchów, procesu chłodzenia, nacisku.

Obróbka wykańczająca: ●gładzenie(honowanie) ●dogładzanie ●docieranie ●obróbki strumieniowościerne ●ultradźwiękowa ●polerowanie

(elektrolityczne, mechaniczne) ●obróbki erozyjne (•elektrochemiczna, •elektroerozyjna(iskrowe, impulsowe), •strumieniowo-erozyjna(laserowa,

jonowa, elektronowa, plazmowa).

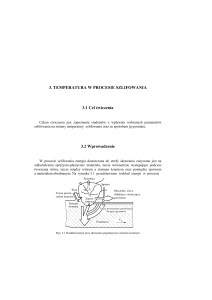

Szlifowanie- obróbka skrawaniem mająca na celu uzyskanie większej dokładności wymiarowej, gładkości powierzchni, oraz dokładności kształtu.

Przeprowadzane jest narzędziami wieloostrzowymi- ściernicami.

Rozkład ruchów podczas szlifowania. Ruch główny obrotowy wykonuje narzędzie- ściernica. Ruchy robocze pomocnicze posuwowe lub obrotowe

wykonuje materiał szlifowany. Ściernica może wykonywać ruch wgłębny.

Rodzaje szlifowania: ●ze względu na rodzaj szlifowanego materiału: szlifowanie wałków (kłowe i bezkłowe), szlifowanie otworów (przelotowych,

ślepych, kształtowych)(zwykłe lub planetarne), płaszczyzn (4 sposby), szlifowanie rowków stożków, powierchni kształtowych np: kół zębatych. ●ze

względu na charakter pracy ściernicy: szlifowanie pow. Obwodową, pow czołową. ●ze względu na dokładność procesu: zgrubne, wykańczające.

Szlifowanie może być wzdłużne lub wgłębne.

Ściernica zbudowana jest z materiałów ściernych i spoiwa i wykonana w różnym kształcie.

Materiały ścierne, rodzaje i ich cechy: ●materiały ścierne naturalne (np.: kwarc KR, diament D) ●materiały sztuczne (np.: elektrokorund EA, węglik

krzemu EB). Przyjmują znormalizowane oznaczenia (węglik krzemu czarny SC., węglik krzemu zielony SZ) ●dal materiałów ściernych podaje się

twardość według skali Mohsa (10 stopniowa, diament 10) ●ziarnistość materiałów ściernych podaje się według analizy sitowej (numer sita na którym

zatrzyma się dane ziarno podczas przesiewania lub wymiar ziarna w mikronach).

Spoiwa: ceramiczne, krzemianowe, silikatowe S, magnezytowe Mg, żywiczne(bakelitowe) B, gumowe (ebonitowe) R, szelakowe E, metalowe.

Rodzaj spoiwa ma wpływ na własności ściernicy.

Ściernice i ich cechy: ●rodzaj materiału ściernego ●rodzaj spoiwa ●ziarnistość podana liczbą mikronów ●twardość materiału ściernego i twardość

ściernicy. Twardość ściernicy jest to siła potrzebna do wykruszenia ziarna. Wyróżnia się ściernice: •bardzo miękkie EFG •miękkie HJK

•średniotwarde LMNO •twarde PQ •bardzo twarde RST. ●struktura ściernicy jest to stosunek objętości ziaren ściernych do objętości całej ściernicy.

Wyróżnia się •struktura zwarta 0,1,2,3,4 •struktura średnia 5,6,7,8 •struktura otwarta 9,10,11,12 ●wymiary i znormalizowany symbol kształtu.

Podział ściernic ze względu na: ●przeznaczenie (do płaszczyzn, do wałków, do tworów, kształtowe) ●zamocowanie (trzpieniowe, nasadowe) ●kształt

(tarczowe płaskie, tarczowe z wybraniem, walcowe, stożkowe, garnkowe, talerzowe, piłkowe, kształtowe.